Интересные факты о стали. Сообщение о стали

Доклад про сталь

Вам когда-нибудь приходилось видеть кусок настоящего железа? Скорее всего, нет: его очень сложно получить и это недешево стоит, а главное, из него не сделаешь почти ничего полезного. С давних пор люди по привычке говорят: «железный гвоздь», «железная дорога», «железное ведро». На самом деле и гвозди, и ведра, и рельсы сделаны не из железа, а из сплавов железа с другими веществами.Чистое железо — очень хрупкий и мягкий металл. Если же расплавить железо и к нему добавить немного углерода, то после застывания получится твердая и прочная сталь. Именно из нее сделаны многие окружающие нас вещи, которые мы неправильно называем железными. Сталь — это затвердевшая смесь железа и углерода (их сплав).

Разновидности стали

Сплавляя разные металлы и неметаллические минеральные вещества, можно получать материалы с новыми свойствами, которыми не обладает ни один из входящих в них элементов. Мягкие металлы становятся твердыми, непрочные превращаются в очень крепкие, легко расплавляемые приобретают возможность выдерживать высокую температуру. Даже небольшие добавки других веществ в расплавленный металл резко изменяют его свойства. Такие добавки называются легирующими элементами, а металл — легированным.

Например, нержавеющая сталь легирована никелем и хромом, а сталь легированная вольфрамом и хромом становится быстрорежущей (разновидность инструментальной). Резцы этой стали могут накаляться при работе до красного цвета, сохраняя свою твердость.

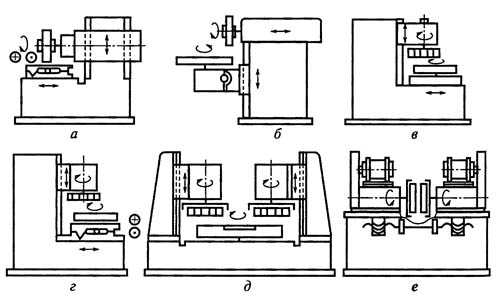

В зависимости от типа производства сталь бывает мартеновской, кислородно-конвертерной (важнейший способ производства на сегодняшний день), кислой, основной или электросталью.

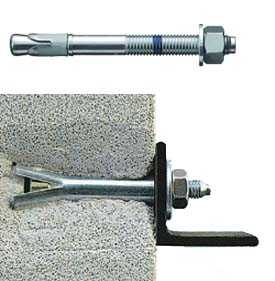

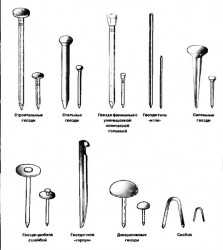

По назначению изделий выделяются группы: конструкционные (строительные конструкции, машины, суда, вагоны, паровые котлы) и инструментальные (ударно-штамповые, режущие и мерительные инструменты).

По качеству (количеству вредных примесей) стали подразделяют на обыкновенные, качественные, высококачественные и особо высококачественные.

По характеру застывания различают спокойную, полуспокойную и кипящую сталь.

Применение стали

На сегодняшний день во всем мире производится около полутора миллиардов тонн стали. Около половины мирового производства приходится на долю Китая. Россия в этом списке находится на 15 месте.

Если это сообщение тебе пригодилось, буда рада видеть тебя в группе ВКонтакте. А ещё — спасибо, если ты нажмёшь на одну из кнопочек «лайков»:Вы можете оставить комментарий к докладу.

www.doklad-na-temu.ru

Сталь. Общие сведения ( реферат) :: Рефераты по металлургии

Общие сведения

Сталь - деформируемый (ковкий) сплав железа (основа) с углеродом (до 2%) и другими элементами (сплавы). Получают, главным образом, из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. Микроструктура сталей, содержащих до 0,006% углерода, имеет зернистое (полиэдрическое) строение и представляет собой чистый феррит (рис.2, а). Такие стали при небольшой прочности обладают высокой пластичностью и ударной вязкостью. Рис. 2. Схемы микроструктур стали в равновесном состоянии: а - ферритная; б - ферритно-цементитная; в -ферритно-перлитная: г - перлитная; д - перлитно-цементитная; 1 - феррит; 2 - цементит: 3 - перлит Рассмотренные равновесные структуры обратимы, то есть они многократно реализуются при нагреве и охлаждении сплавов. Это справедливо только в случае, если нагревы и охлаждения протекают с достаточно малыми скоростями, то есть все фазовые превращения завершены и можно не учитывать необходимые для этого перегревы и переохлаждения. Влияние углерода и постоянных (технологических) примесей на свойства сталей и сплавов Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р, S), так и в процессе раскисления (Si, Mn) или из шихты - легированного металлического лома (Ni, Сг и др.).Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью при его содержании, не превышающем 0,8%. Марганец присутствует в сталях и сплавах в виде твердого раствора a-Fe и как технологическая примесь и существенного влияния на свойства стали не оказывает.Сера

Фосфор

Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Это объясняется тем, что Фосфор вызывает сильную внутрикристаллическую ликвацию и способствует росту зерен в металле. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.Кислород и азот

Водород

Водород содержится в твердом растворе a-Fe или скапливается в порах и на дислокациях. Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мп и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование. По применимости для легирования можно выделить три группы элементов:

2)Ni,Mo;

3) V, Ti, Nb, W, Zr и др.

Применимость для легирования различных элементов определяется не столько физическими, сколько, в основном, экономическими соображениями. В табл.3 показано влияние наиболее применяемых легирующих элементов на свойства стали.1) влияние на полиморфные (a-Fe —> g-Fe) превращения;

• элементы (Ni, Mn и др.), стабилизирующие при достаточной концентрации легированный аустенит при всех температурах (аустенитные сплавы). Сплавы, только частично претерпевающие превращение g—>a, называются, соответственно, полуаустенитными или полуферритными. Легированный аустенит парамагнитен, обладает большим коэффициентом теплового расширения. Легирующие элементы, в том числе азот и углерод, растворимость которого в аустените при нормальной температуре достигает 1%, повышают его Прочность при нормальной и высокой температурах, уменьшают предел текучести. Легированный аустенит является основной составляющей (матрицей) многих коррозионностойких, жаропрочных и немагнитных сплавов. Он легко наклепывается, то есть быстро и сильно упрочняется под действием холодной деформации. Легирующие элементы (исключение кобальт), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих аустенитных сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение. Карбидообразующие элементы: Fe - Mn - Cr - Mo - W - Nb - V - Zr - Ti (расположены по возрастающей степени сродства к углероду и устойчивости карбидных фаз) - при малом их содержании растворяются в цементите, замещая в нем атомы железа. Состав карбида в этом случае может быть выражен формулой (Fe, M)mCn, где М - символ суммы легирующих элементов, a m, n - коэффициенты, определяемые химической формулой карбида. При повышении содержания карбидообразующих элементов могут образовываться самостоятельные карбиды. Интерметаллиды образуются при высоком содержании легирующих элементов между этими элементами или с железом. Примером таких соединений могут служить Fe7Mo6, Fe3Nb2 и др. Интерметаллиды, как правило, отличают повышенные твердость и хрупкость.markmet.ru

Интересные факты о стали | VivaReit

С давних времен человек учился использовать в собственном быту все, что находил в природе. Он приручал огонь, животных, окультуривал растения. Но не менее важным является момент, когда человек научился обрабатывать металлы. Так каменные орудия сменились бронзовыми и медными, а каменный век уступил место бронзовому веку. Человек уже умел изготавливать из металла оружие, инструменты, доспехи и украшения. На смену бронзовому веку пришел железный век. Изделия из железа были прочнее и вскоре получили широкое распространение почти по всему миру. Со временем люди стали наблюдать, что при добавлении в железо различных металлов его свойства улучшаются. Таким образом, появилась сталь. С тех пор сталь незаменима в нашей жизни и присутствует по всех ее аспектах: машиностроении, строительстве и мостостроении, освоении космоса, быту. Различные сплавы стали имеют свои химические и физические характеристики, поэтому их применение различно. Есть множество интересных фактов о стали и ее применении.

Со временем люди стали наблюдать, что при добавлении в железо различных металлов его свойства улучшаются. Таким образом, появилась сталь. С тех пор сталь незаменима в нашей жизни и присутствует по всех ее аспектах: машиностроении, строительстве и мостостроении, освоении космоса, быту. Различные сплавы стали имеют свои химические и физические характеристики, поэтому их применение различно. Есть множество интересных фактов о стали и ее применении.

- Существует множество классификаций стали. Ее можно классифицировать по физическим свойствам, химическому составу, качеству, назначению или структуре. Физическими характеристиками стали могут выступать ее упругость, плотность и так далее. Если же сталь классифицировать по ее назначению, то можно выделить такие важные подкатегории, как конструкционная сталь, инструментальная сталь, нержавеющая (стойкая к коррозии) сталь, стойкая к высоким температурам (жаропрочная) или низким (криогенная).

- При добыче руды для стали, в основном, в железе присутствуют неметаллические примеси, также при производстве стали в ее составе содержатся включения не металлического происхождения, поэтому стали могут классифицироваться по содержанию этих примесей. Марки стали, содержащие наибольшее количество таких примесей называются обыкновенными, с меньшим количеством примесей – качественные, имеющие наименьшее количество неметаллических включений – высококачественные и особо высококачественные.

- Еще одной характеристикой для классификации стали является ее химический состав. По ней стали делятся на углеродистые и легированные. В свою очередь углеродистые стали делятся на низкоуглеродистые (не более четверти процента углерода от всего сплава), среднеуглеродистые (от трети процента до пятидесяти пяти сотых процента углерода) и высокоуглеродистые (от шести десятых процента до двух процентов углерода). Легированные стали делятся по процентам содержания легирующих элементов в составе сплава на низколегированные (до двух с половиной процентов легирующих элементов от сплава), среднелегированные (от двух с половиной процентов до десяти процентов легирующих элементов) и высоколегированные (от десяти процентов до пятидесяти процентов легирующих элементов). В качестве легирующих элементов могут использоваться медь, азот, хром, никель, ванадий и другие химические элементы.

- Одним из важнейших открытий в области металлургии было изобретение нержавеющей стали. Она была открыта в 1913 году английским металлургом Гарри Бреарли. В ходе экспериментов с различными сплавами он обнаружил, что сплав с большим содержанием хрома устойчив к коррозии.

- Если в сплаве содержится более 2,14 % углерода, то это уже считается чугуном, а не углеродистой сталью. В общем, чем больше углерода в сплаве, тем прочнее и плотнее получается сталь, но большее содержание углерода делает ее и более хрупкой.

- Вторичная переработка одной тонны стали экономит 1,1 тонны железной руды. Даже чугун можно переработать в сталь, понижая в процессе содержание углерода. Особенностью сталей является обнуление ее свойств при нагреве до определенной температуры. Также изменяются свойства стали при специальных термических процессах: закалке и отпуске.

- Металлургия – это особая отрасль науки и производства. Она не стоит на месте и постоянно развивается. Каждый год появляются новые сплавы для новых нужд науки и производства. В среднем современные сплавы на треть прочнее тех, что использовались 10-20 лет назад. К примеру, большей части сплавов, используемых при производстве современных автомобилей, не существовало десять лет назад.

- При строительстве всемирно известного моста Золотые Ворота было использовано примерно 83 тысячи тонн стали, а при строительстве Эйфелевой башни около 7 300 тонн. Из-за свойства стали расширяться при нагреве и сужаться при охлаждении высота Эйфелевой башни может меняться на 15 сантиметров.

- С развитием металлургии сталь все больше используется в строительстве в качестве несущей конструкции. Первый небоскреб, имеющий стальную конструкцию был построен еще в 1883 году. А самое высокое здание на Земле – Бурдж-Халифа, высотой 828 метров, также построено с использованием стальной конструкции.

- В области металлургии на сегодняшний день работает около 50 миллионов людей по всему миру. За последние 10 лет производство стали увеличилось более чем в 2 раза и составляет около 1,6 – 1,7 мегатонн в год. А каждый человек в среднем за год использует 150-200 килограмм стали. Основными же странами производителями стали в последнее время являются Россия, США, Китай, Индия, Южная Корея, Бразилия и Турция.

- Дамасская сталь вопреки общему мнению не имеет отношения к Дамаску, так как она не производилась в этом городе. Название могло быть связано с тем, что в средние века в Дамаске существовал один из крупнейших рынков оружия. Тем не менее, некоторая часть, приписываемых этой стали свойств лишь миф. Это действительно прочная сталь, обладающая высокой твердостью и упругостью, но она обладает низкой антикоррозийной стойкостью. Для дамасской стали, как и булатной характерна неровная фактура в виде несимметричных узоров.

vivareit.ru

виды, классы, информация по стали и металлопрокату

Словом «сталь» обозначают сплавы железа с углеродом и другими химическими элементами, отвечающие следующим условиям: углерода в сплаве от 0,1% до 2,14%, а железа – не менее 45%. Существуют обычные углеродистые стали, стали легированные и высоколегированные. В последних двух случаях в сплав добавляются легирующие элементы, которые придают стали особую прочность.

Для чего вообще железо смешивать с углеродом? Это начали делать после того, как открыли влияние углерода на железо, выявили, как изменяются после этого физические свойства железа: оно становится более прочным, крепким, но при этом теряет пластичность. Добавление легирующих элементов еще больше усиливает этот эффект.

Между собой стали подразделяются по различным признакам, а потому существует несколько их классификаций. Давайте рассмотрим их по порядку и начнем с уже упоминавшихся трех классов, сгруппированных по химическим признакам:

УГЛЕРОДИСТЫЕ СТАЛИ

К таким сталям относят любые сплавы железа и углерода, не содержащие дополнительных легирующих элементов, и предназначенные для конструкционных и инструментальных задач. В свою очередь, углеродистая группа делится на подгруппы по количеству углерода в сплаве:

- низкоуглеродистая (где присутствует до 0,25% углерода),

- среднеуглеродистая (от 0,25% до 0,6% углерода в сплаве)

- высокоуглеродистая (до 2% углерода).

Главное отличие углеродистых сталей – их высокие прочность и твердость, а в химическом плане – еще и малое содержание иных примесей.

ЛЕГИРОВАННЫЕ СТАЛИ

Так называют все сплавы железа и углерода с добавлением (для прочности конечного продукта) легирующих элементов. Так же, как и углеродистые, стали легированные разделяются по подгруппам, в зависимости от качества и количества легирующей примеси в них:

- низколегированные стали (в их сплаве менее 4% легирующих добавок)

- среднелегированные (от 4% до 11% легирующих элементов в сплаве)

- высоколегированные стали (в них более 11% легирующих элементов).

В качестве легирующих элементов могут выступать хром (Cr), никель (Ni), молибден (Mo). В сочетании с железом и углеродом они обеспечивают получившийся материал износостойкостью и высокой прочностью.

Далее, стали можно разгруппировать по их структуре:

АУСТЕНИТНАЯ СТАЛЬ

Аустенитными сталями называют железные сплавы, которые при кристаллизации образуют однофазную аустенитную структуру γ-Fe c гранецентрированной кристаллической решеткой и сохраняют ее при охлаждении до криогенных температур. Данный класс также можно разделить на подгруппы:

- коррозийностойкие аустенитные стали

- жаростойкие аустенитные стали

- жаропрочные аустенитные стали

- хладостойкие аустенитные стали

Другое название данного класса сталей – «сталь аустенитного класса».

ФЕРРИТНАЯ СТАЛЬ

Так называется сталь со структурой из легированного феррита с допустимыми добавлениями карбидов. Ферритную сталь (иное название – сталь ферритного класса) получают с добавлением к железу небольшого количества углерода и большой доли легирующего элемента, например, ванадия или кремния.

МАРТЕНСИТНАЯ СТАЛЬ

Мартенсит – это игольчатая микроструктура в некоторых чистых металлах и закаленных металлических сплавах. Мартенситными сталями, в свою очередь, называют сплавы с преобладанием мартенсита в структуре. Помимо железа в таких сплавах содержится небольшое количество углерода (около 0,2%), и сравнительно большое количество хрома – от 11% до 17%. Допускается и наличие в мартенситной стали других элементов: никеля, ванадия или молибдена. Стали мартенситного класса стойки к щелочным средам, способны к самозакаливанию, обладают невысокой пластичностью и высокой жаропрочностью.

БЕЙНИТНАЯ СТАЛЬ

Бейнитом называют структуру стали, которая образуется в ходе промежуточного превращения аустенита. Поэтому иногда такую структуру называют «промежуточной». Химически сталь бейнитного класса отличается наличием легирующих добавок и низким содержанием углерода.

ПЕРЛИТНАЯ СТАЛЬ

Стали перлитного класса объединяют из следующих подгрупп:

- доэвтектоидные стали (то есть, стали с содержанием углерода менее 0,8%)

- эвтектоидные стали (стали с содержанием 0,8% углерода в сплаве)

- заэвтектоидные стали (содержание углерода от 0,8% до 2%).

Все они отличаются сравнительно небольшим содержанием легирующих элементов.

Другой, наиболее простой способ классификации стали – по ее качеству, которое зависит от характеристик элементов, участвующих в создании сплава, и их количества в нем.

СТАЛЬ ОБЫКНОВЕННОГО КАЧЕСТВА

Самый дешевый вид стали, что обусловлено качеством сплава. В стали обыкновенного качества допускается присутствие загрязнений, сторонних (то есть, не входящих в «рецептуру» сплава) элементов и даже неметаллических вкраплений. Вместе с тем, у обыкновенной стали есть свои градации качества: А, Б и В, при этом, в маркировке стали указываются только буквы «Б» и «В». Если же в указании марки стали обыкновенного качества нет буквенного обозначения, то подразумевается по умолчанию, что она относится к классу «А». В чем же особенности этих подклассов?

- сталь А – без указания химического состава, но с гарантией определенных механических свойств;

- сталь Б – химические свойства указываются, но не гарантируются механические свойства материала;

- сталь В – гарантируются определенные химические и механические свойства материала.

Из марок стали обыкновенного качества не рекомендуется изготавливать изделия, которые должны выдерживать большие нагрузки во время эксплуатации. Другое название стали обыкновенного качества – «рядовая сталь».

КАЧЕСТВЕННАЯ СТАЛЬ

К составу этой стали предъявляются гораздо более высокие требования, чем к предыдущей. В ней тоже допускаются включения неметаллических элементов, но совсем незначительные. Содержание серы в сплаве такой стали – не более 0,4%. Столько же может содержаться и фосфора – не более четырех десятых процента.

Плавят качественные стали в мартенах и кислородных конвертерах. Более высокие свойства качественной стали позволяют изготавливать изделия, которые допустимо использовать в сферах, где на них будет оказываться большая физическая нагрузка.

ВЫСОКОКАЧЕСТВЕННАЯ СТАЛЬ

К составу этого вида стали предъявляются высокие стандарты. В сплаве не должно быть неметаллических вкраплений, процентное соотношение вредных примесей допускается совсем мизерное (серы – до 0,030%, фосфора – до 0,035%). Также понижено допустимое присутствие в высококачественном сплаве углерода.

Высококачественные стали выплавляются в электрических и кислых мартенах. Изготавливать из них можно любые металлические изделия, без боязни быстрой поломки или недостаточной износостойкости. При этом, нужно учитывать, что высококачественный сплав отличается повышенной вязкостью, нежели качественный.

СТАЛЬ ОСОБО ВЫСОКОКАЧЕСТВЕННАЯ

Особо высококачественные стали изготавливаются с помощью самых современных методов, позволяющих не допускать сторонних, не входящих в «рецептуру» элементов и добиваться предельно высокой частоты сплава. Плавка таких сталей производится в электропечах с электрошлаковым переплавом. В химическом составе особо высококачественных сплавов практически нет газов и неметаллических вкраплений.

В конце марки особо высококачественных сталей принято ставить букву Ш. Поскольку производство таких материалов довольно трудоемкое и дорогое, то изготавливают из них изделия с наиболее ответственными функциями.

Наконец, популярно разделение сталей по их назначению. Такая классификация содержит большое множество групп:

КОНСТРУКЦИОННЫЕ СТАЛИ

Применяются для изготовления механизмов, деталей, конструкции в строительстве, машиностроении, автомобилестроении, судостроении. Внутри этой группы сталей есть свои подгруппы, которые состоят из сплавов, различающихся между собой прежде всего качеством.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Так называют стали, которые содержат от 0,7% углерода и выше. Содержание серы и фосфора в сплаве определяет качество инструментальной стали (она может быть качественной и высококачественной).

Отличаются инструментальные стали невысокой стоимостью, высокой твердостью, но, при этом, невысокой износостойчивостью.

Внутри группы принято деление на следующие подгруппы:

инструментальные углеродистые стали

инструментальные легированные стали

инструментальные валковые стали

стали инструментальные штамповые

стали инструментальные быстрорежущие.

По названию всей группы не трудно догадаться, что из такого рода материалов изготавливают различные инструменты: метчики, топоры, молотки, пилы, фрезы и прочее.

НЕРЖАВЕЮЩИЕ СТАЛИ

Другое их название – «коррозийно-стойкие стали». Само название указывает на главное их свойство: они не подвержены коррозийным влияниям и стойки к воздействию агрессивных сред. Достигается это за счет включения в сплав с железом металла с антикоррозийными свойствами. Чаще всего в этой роли в нержавеющих сталях выступает хром или соединение хрома и никеля. Чем больше содержание хрома в сплаве, тем более коррозийно-стойкой оказывается сталь.

СТАЛИ ЖАРОПРОЧНЫЕ

Главное их отличие – стойкость к высоким температурам, высокие показатели ползучести и длительной прочности (это основные характеристики жаропрочных материалов). Изделия из таких сталей можно использовать длительное время в условиях высокой температуры, не опасаясь, что они начнут деформироваться и разрушаться. Соответственно, из жаропрочных сталей делают лопатки паровых турбин, газовые турбины, котельные установки, детали ракет и многое другое.

При создании жаропрочного сплава внимание прежде всего обращают на следующие характеристики основного компонента: температура плавления, легирование, режимы уже пройденной им термообработки.

По легированию жаропрочных сталей их подразделяют на уже рассмотренные на этой странице классы:

ферритные

мартенситные

мартенситно-ферритные

аустенитные.

СТАЛИ ЖАРОСТОЙКИЕ

Другое название – «окалиностойкие стали». Они отличаются стойкостью к коррозийному воздействию в газовых средах при повышенных температурах (имеются в виду температуры выше 550 °C). Поверхность их не окисляется и не начинает разрушаться при таком температурном режиме, что позволяет изготавливать из них изделия, которые предназначены для функционирования в условиях повышенных температур. Изделиями могут быть части двигателей машин и самолетов, конструкционные части печей, трубы теплоприемников.

Чтобы добиться окалиностойких свойств, в сплав добавляют некоторые элементы, которые при повышении температур образуют на поверхности стали защитный слой. В современной металлургии элементами этими выступают хром или кремний, которые при окислении образуют оксиды. От количества хрома или кремния зависит степень жаростойкости материала. Чтобы добиться наиболее высоких жаростойких свойств, в сплав вводят и хром, и кремний одновременно.

Внутри жаростойких сталей есть свое разделение на группы, различающиеся составом и структурой:

- стали хромистые ферритного класса

- стали хромокремнистые мартенситного класса

- хромоникелевые стали аустенитно-ферритного класса

- хромоникелевые аустенитные стали.

И КРИОГЕННЫЕ СТАЛИ.

Остались еще вопросы?Оставьте заявку и мы Вам перезвоним.

mirsplava.ru

Структура стали. Химические, механические и физические свойства.

Часть 1- "Cтруктура"

"Железо не только основа всего мира, самый главный металл окружающей нас природы, оно основа культуры и промышленности, оно орудие войны и мирного труда".

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Сталь

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание "Fe" в стали должно быть - не менее 45%, "С"- не более 2,14% - теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали - 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность.

УГЛЕРОД - является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном - графит (в серых чугунах),

- в связанном - твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т.е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C - можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе - содержит "С" до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура - перлит.

Феррит - твердый раствор "C" в α-железа- при t> 723-768° С , концентрация "С" составляет - 0,02%, а при t 20°С около 0,006% "С". Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит - карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость - НВ760-800.

(на рисунке структура: цементит + перлит)

Перлит - механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

(на рисунке структура: феррит + перлит)

Ледебурит (структура чугуна) - смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация "С"-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- - прочность

- - твердость

- - пластичность

- - упругость

- - выносливость

- - вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

vikant.com.ua

Сталь Википедия

Сталь (от нем. Stahl)[1] — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа, и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.

Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью[2].

ru-wiki.ru

Сплавы железа - Популярная химия

Сплавами называют материалы, состоящие из нескольких химических элементов, из которых хотя бы один является металлом.

В металлургии железо и все его сплавы называют чёрными металлами.

Все сплавы железа разделяют на стали и чугуны.

В чистом виде железо слишком мягкое, поэтому для повышения прочности в него вводят углерод. И в зависимости от его содержания сплавы железа делятся на стали и чугуны. Если углерода в сплаве содержится более 2,14%, то такой сплав называется чугуном. А если менее 2,14%, то это сталь.

Чугун

Обычно чугун содержит 2,5-4% углерода, 0,2-1,5% марганца, 1-4,5% кремния, примеси фосфора и серы.

По своей структуре чугуны делятся на белые и серые.

В белых чугунах большая часть углерода находится в виде цементита (карбида железа Fe3C). Такие чугуны очень твёрдые и хрупкие. Применяют их для изготовления деталей и конструкций, не требующих дальнейшей обработки.

В серых чугунах углерод содержится в виде структурного свободного графита. В изломе такой чугун имеет серый цвет. Он хорошо сваривается и обрабатывается режущими инструментами.

Очень давно, когда чугун только научились получать, его считали отходом производства, так как из-за его хрупкости из него нельзя было ковать изделия. Но позже расплавленный чугун научились заливать в формы и стали получать готовые чугунные изделия: пушечные ядра, посуду, решётки и др.

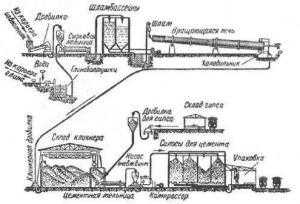

Получают чугун в доменных печах из железной руды. В состав железной руды входят оксиды железа. При плавке происходит их восстановление углеродом. В результате получается расплавленный металл с высоким содержанием углерода (чугун) и шлаки. Так как плотность чугуна в 2,5 раза выше плотности шлака, то он легко отделяется от шлаков.

Чугун выпускают для дальнейшей переделки в сталь и для литейного производства в чугунолитейных цехах.

Из чугуна изготавливают детали двигателей, цилиндры, втулки, станины, решётки, люки, тормозные колодки и др.

Сталь

Сплав железа с углеродом, в котором углерода содержится не более 2,14%, называют сталью.

По своему химическому составу различают сталь углеродистую и сталь легированную.

Углеродистая сталь, кроме углерода, содержит примеси кремния, серы и фосфора. Эта сталь имеет низкие электротехнические свойства, невысокую прочность. Она теряет твёрдость и режущую способность уже при 200о С. Кроме того, она подвергается коррозии в агрессивных средах.

Для улучшения физических и химических свойств стали в неё добавляют элементы, которые называют легирующими. А сама сталь называется легированной. В процессе легирования в сталь добавляют вольфрам, хром, никель, молибден, ванадий, а также большое количество марганца и кремния. Так, марганец увеличивает твёрдость и прочность стали. Медь делает сталь устойчивой к коррозии. А никель и хром увеличивает вязкость. Легированная сталь не имеет недостатков, присущих углеродистой стали.

По количественному содержанию добавок легированную сталь делят на три группы: низколегированную, среднелегированную и высоколегированную. Низколегированная сталь содержит не более 2,5% добавок. Среднелегированная – от 2,5 до 10%. А в состав высоколегированной стали входит более 10% добавок. Высоколегированные стали различаются на нержавеющие, жаростойкие и жаропрочные стали.

На заре металлургии сталь получали из железной руды в плавильных горнах. Но оказалось, что гораздо проще и дешевле получать сталь из чугуна. Поэтому в современной металлургии чугун переплавляют в сталеплавильных печах, чтобы выжечь из него излишки водорода. И получают высококачественную сталь.

Сталь – прочный и пластичный материал. Её используют в металлических конструкциях зданий, мостов, в опорах линий электропередач, трубопроводах, резервуарах, в производстве арматуры, посуды, различного электрооборудования. Без стали невозможно представить кораблестроение, автомобилестроение, авиастроение и многие другие отрасли современной промышленности.

ximik.biz