Большая Энциклопедия Нефти и Газа. Жидкая сталь

Жидкая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Жидкая сталь

Cтраница 1

Жидкая сталь разливается без добавки раскислителей. В изложнице быстро начинается интенсивное образование газов. Основная масса газов уходит из расплава в виде СО. [1]

Жидкая сталь разливается без добавки раскислителей. В изложнице быстро начинается интенсивное образование газов. [2]

Жидкая сталь разливается без добавки раскислителей. В изложнице быстро начинается интенсивное образование газов. Основная масса газов уходит из расплава в виде СО. [3]

Жидкая сталь способна растворять водород в большом количестве. При затвердевании способность стали растворять водород уменьшается. В твердой стали водород в растворенном состоянии может быть в небольшом количестве. [4]

Жидкая сталь взаимодействует со шлаком. В начальный период плавки наряду с расплавленными сталью и шлаком присутствуют и твердые тела - лом и нерастворившаяся известь. Готовая сталь в твердом состоянии также неоднородна. Если приготовить из стали хорошо отполированный шлиф, то при рассмотрении его под микроскопом можно заметить наряду с однородным металлом и различные включения, отличающиеся формой и цветом и имеющие четкие границы. Такие включения состоят из химических соединений - окислов, карбидов, сульфидов, нитридов. [5]

Жидкая сталь химически активна по отношению к кислым огнеупорам и формовочным материалам, в результате чего поверхностный слой отливок, полученных в песчаных формах, не только обезуглерожен ( особенно после закалки), но еще и обеднен марганцем и обогащен кремнием. [6]

Жидкая сталь, в какой бы печи она ни была выплавлена, должна быть раскислена - освобождена от содержащихся в ней окислов. Для раскисления стали применяют либо марганец ( в виде ферромарганца), либо кремний ( в виде ферросилиция), либо алюминий. Сталь, раскисленная марганцем, называется кипящей: она затвердевает неспокойно - бурлит, и кажется, как будто она кипит. Сталь, раскисленная кремнием или алюминием, называется спокойной: затвердевание ее не сопровождается бурлением и протекает спокойно. Слитки кипящей стали менее плотны, чем слитки спокойной стали, и в этом их недостаток, но зато кипящая сталь обладает большей пластичностью, или, вернее, менее наклепывается, чем спокойная сталь. Поэтому листы, предназначенные для глубокого выдавливания, например автомобильных кузовов, изготовляются из кипящей стали. [7]

Жидкая сталь имеет меньшую плотность, чем твердая, поэтому застывание стали сопровождается усадкой. В первые моменты застывания усадка происходит в наружном слое слитка. Поверхностный слой сжимается и отстает от стенок изложницы, в то время как в середине слитка находится еще жидкий металл. По мере того как толщина наружного слоя увеличивается, уменьшение объема вызывает образование полости там, где располагаются последние порции жидкого металла. Применение утепляющей надставки обеспечивает вывод усадочной раковины в отрезаемую при прокатке или ковке прибыльную часть слитка. [8]

Жидкая сталь, полученная в результате вышеописанных процессов, с дальнейшим переделом или без него, поступает в приемный литейный ковш. На этом этапе в нее могут быть добавлены легирующие элементы или раскислители. [9]

Полученная жидкая сталь содержит много закиси железа, для раскисления которой требуется большой расход ферросплавов, так как при содержании окиси железа выше 0 5 % сталь при штамповке, ковке и прокатке дает трещины. [10]

Жидкую сталь после плавки разливают в специальные формы - изложницы. [11]

Жидкую сталь после плавки разливают в специальные формы - изложницы. [12]

Жидкую сталь после плавки разливают в специальные формы - изложницы. [13]

Жидкую сталь разливают в изложницы ( рис. 11.10) для получения слитков. Изложницы отливают из чугуна, реже из стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

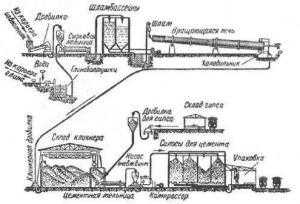

Забытая реальность — РАЗРЫВ ТЕХНОЛОГИЙ. ЖИДКАЯ СТАЛЬ И СВЯТОЙ МАРТЕН.

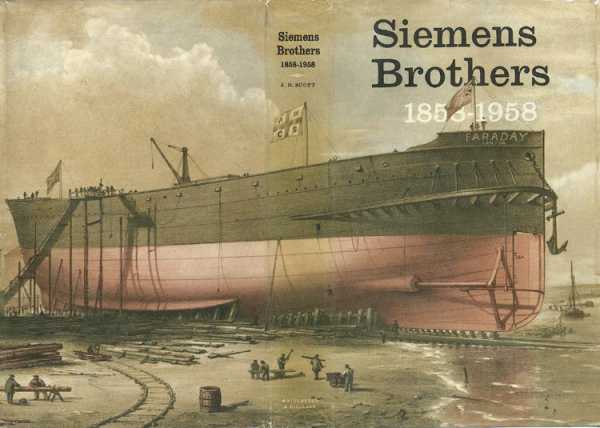

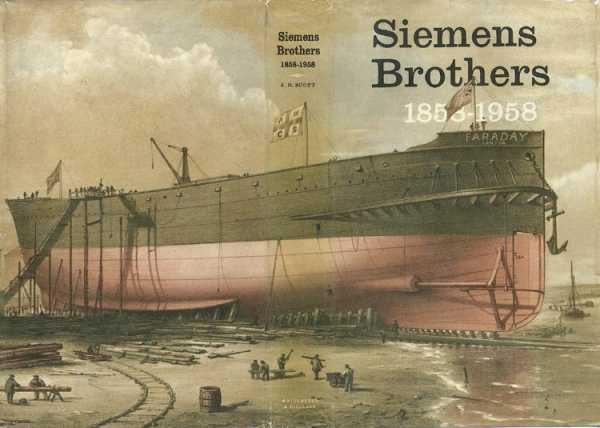

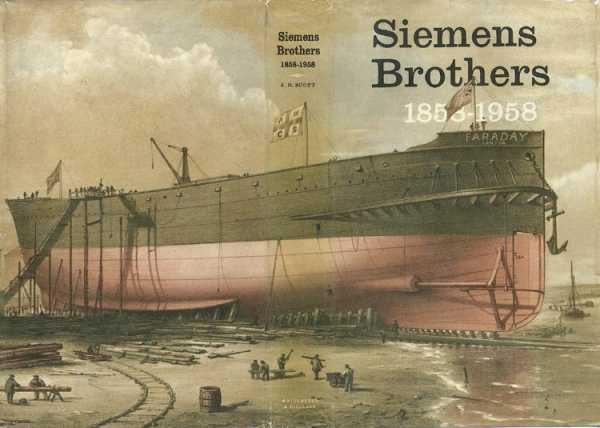

Начну я свою историю издали. Попалась мне картинка на которой лежит себе валяется кабелеукладчик Сименсов «Фарадей». «Фарадей» (CS Faraday) — судно компании Siemens Brothers, построено в 1874 году компанией C. Mitchell & Company Ltd. на верфях в Ньюкасле. Названо в честь Майкла Фарадея. За 50 лет эксплуатации в качестве кабелеукладчика «Фарадей» уложил 50 000 морских миль кабеля. В 1924 году судно было продано на слом, однако борта толщиной в 1 дюйм затрудняли работу разборщиков, поэтому Faraday стал угольным блокшивом, названным Analcoal, в Алжире и принадлежащим Англо-Алжирской угольной компании. В 1931 году блокшив был переведён в Гибралтар. В 1941 году судно стало Военно-морским складским судном в Сьерра-Леоне. В 1950 году «Фарадей» вернулся в Англию, где и был разобран на Южно-уэльской верфи.»

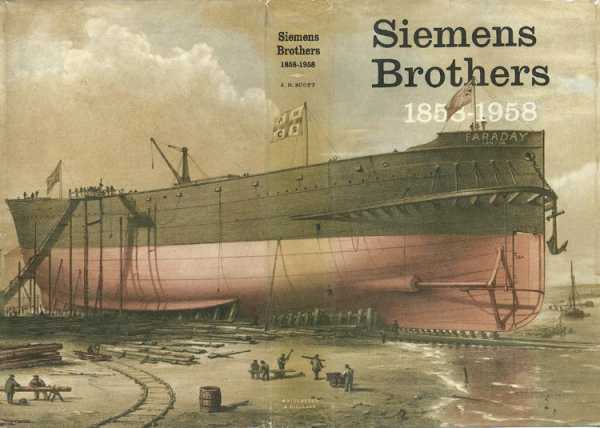

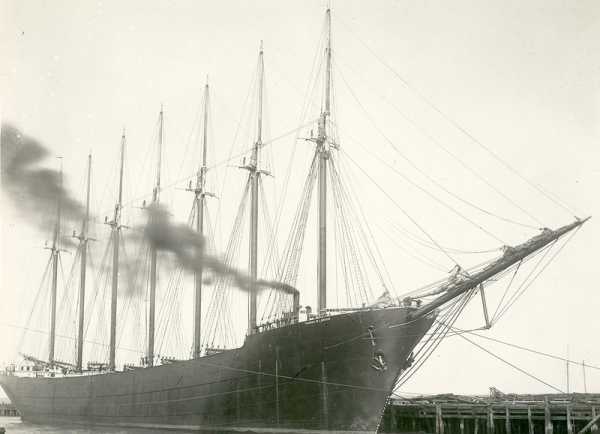

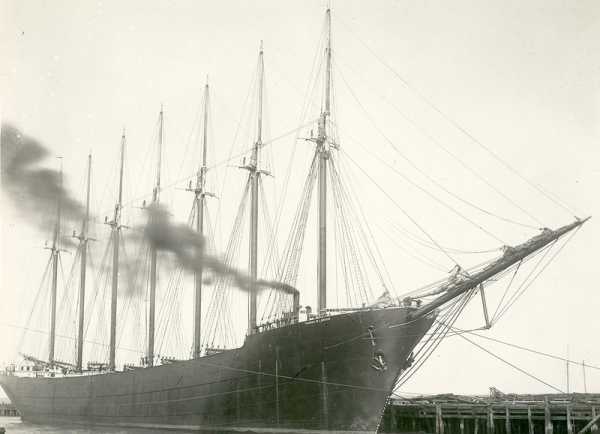

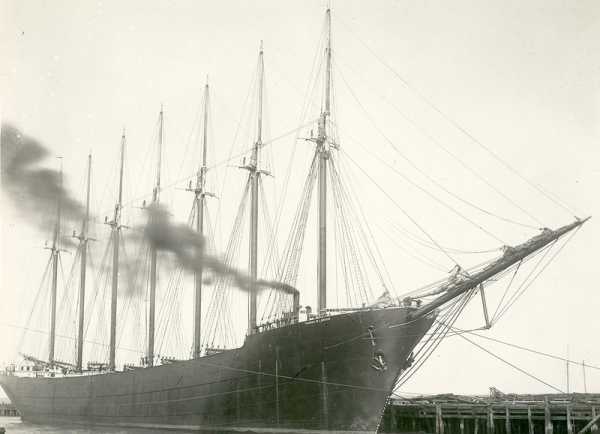

Как оказалось огромных железных кораблей в это время появилось много! Но что интересно это все не корабли, это гражданские суда! Вот это огромное железное судно — рудовоз!

Как оказалось огромных железных кораблей в это время появилось много! Но что интересно это все не корабли, это гражданские суда! Вот это огромное железное судно — рудовоз!

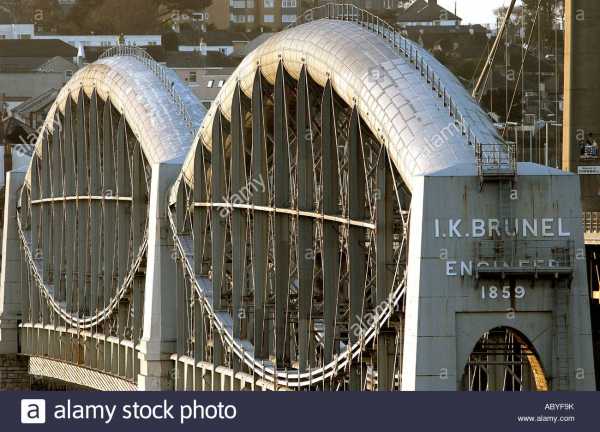

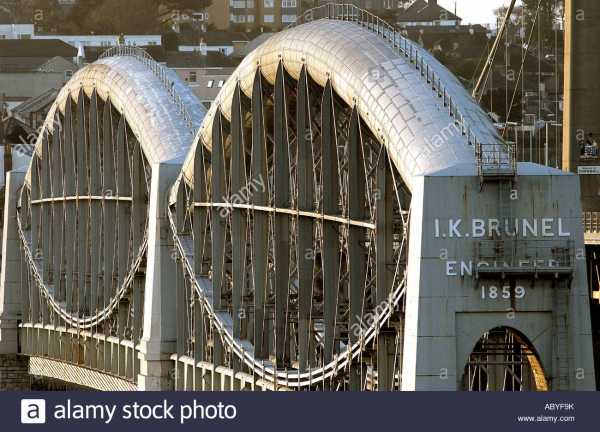

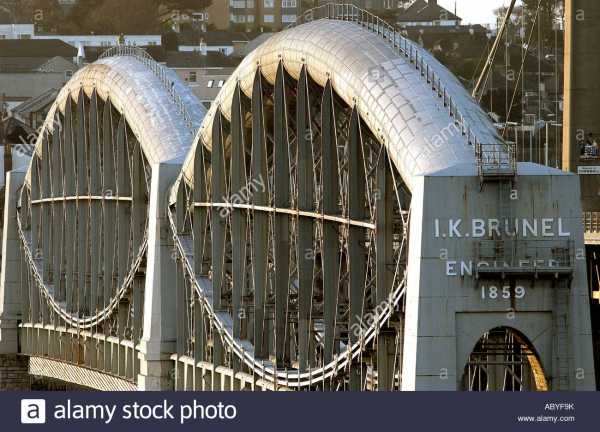

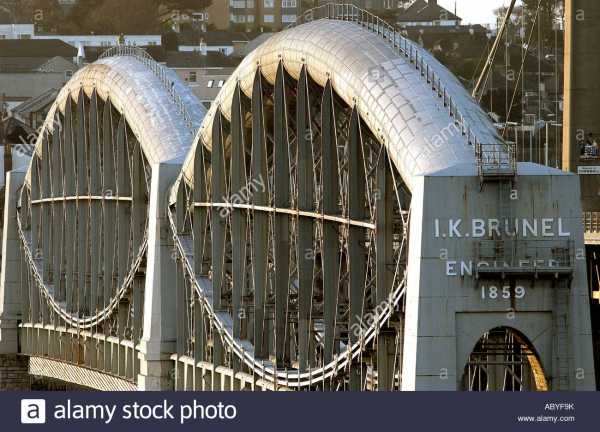

В средине 19 века не только суда огромные железные появляются. Знаменитый Брюннель строит сложнейший мост целиком из стального проката. Этот мост стоит до сих пор и им пользуются! Мост «короля Альберта».

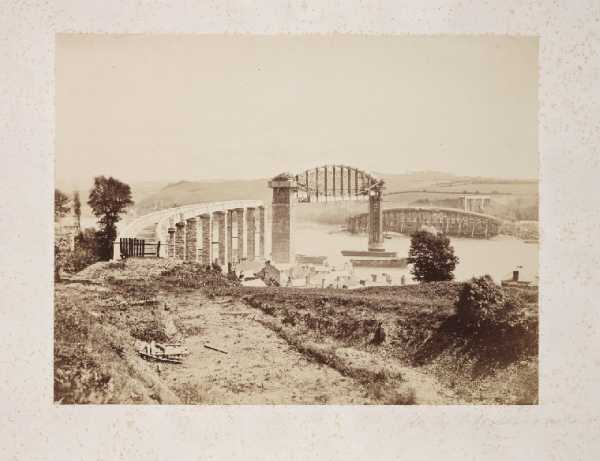

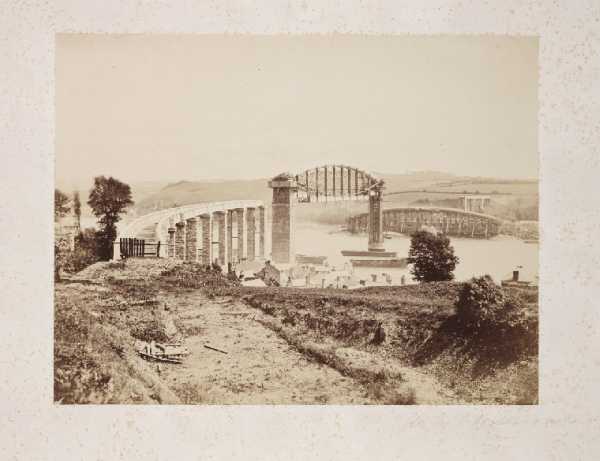

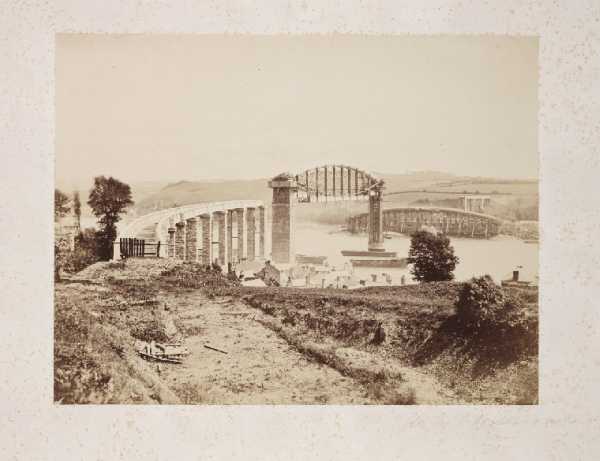

В средине 19 века не только суда огромные железные появляются. Знаменитый Брюннель строит сложнейший мост целиком из стального проката. Этот мост стоит до сих пор и им пользуются! Мост «короля Альберта».  Это фото как бы стройки моста, я практически не нашел других фото, но и по этой много вопросов возникает.

Это фото как бы стройки моста, я практически не нашел других фото, но и по этой много вопросов возникает.

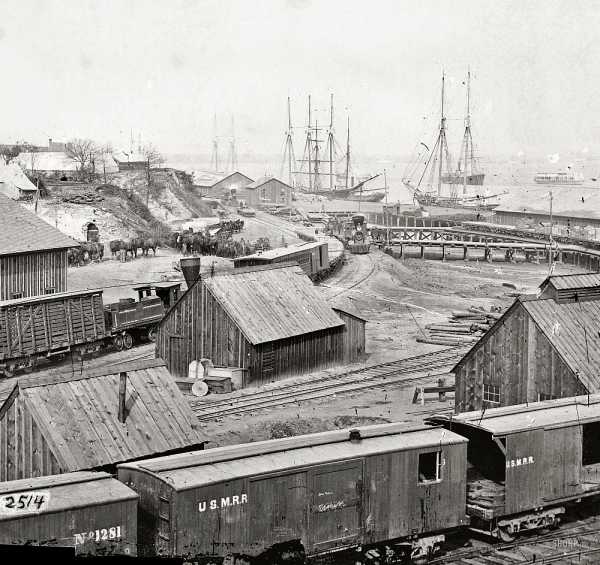

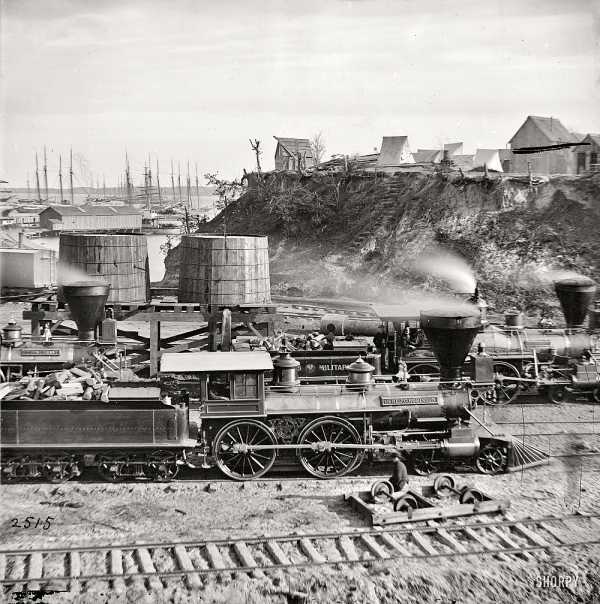

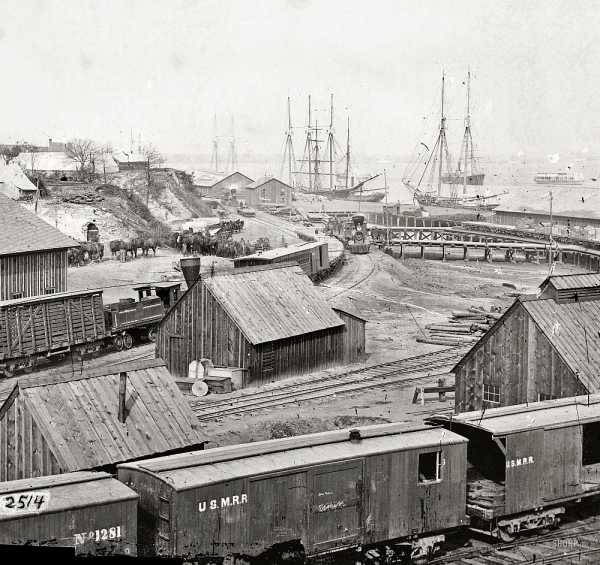

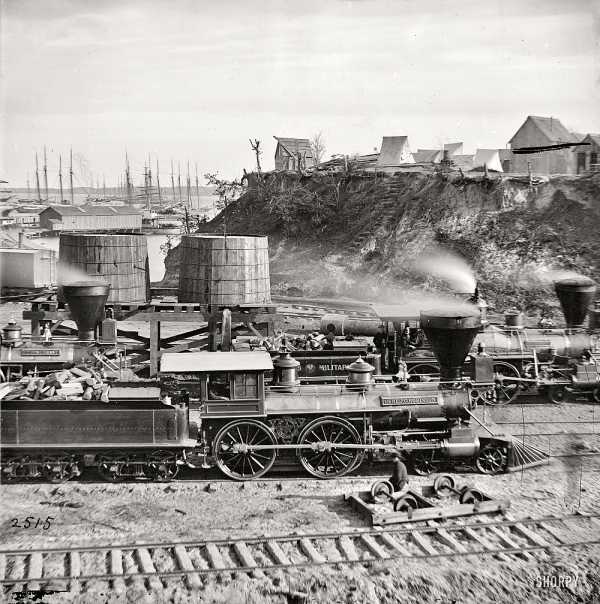

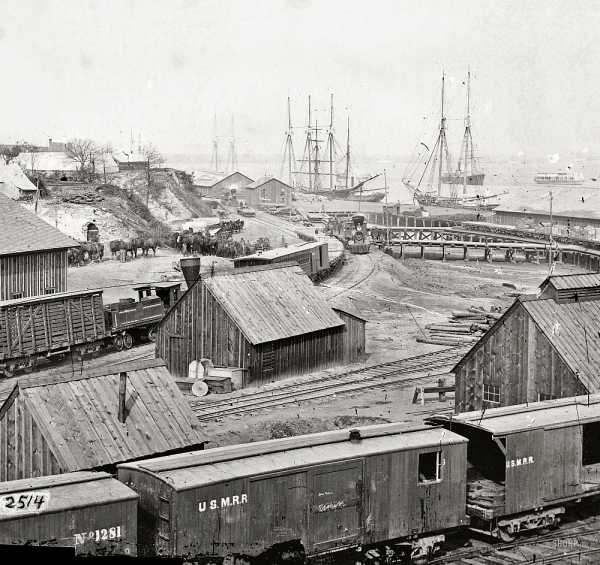

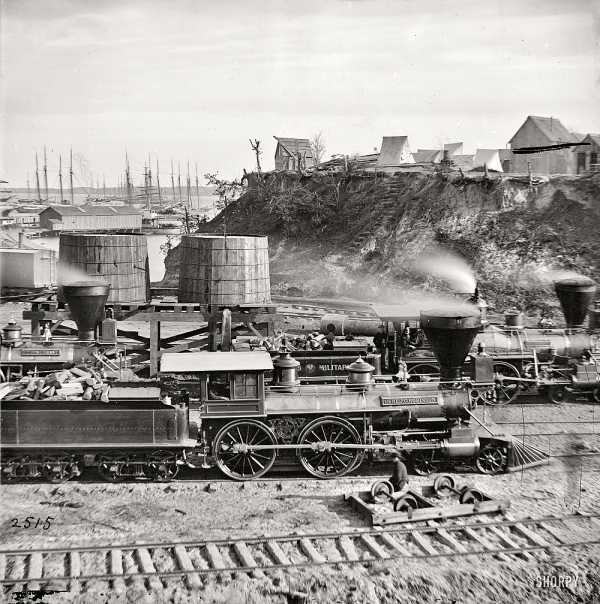

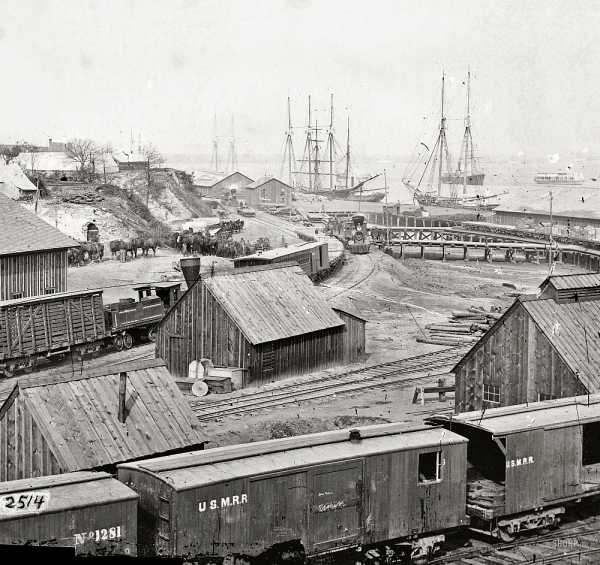

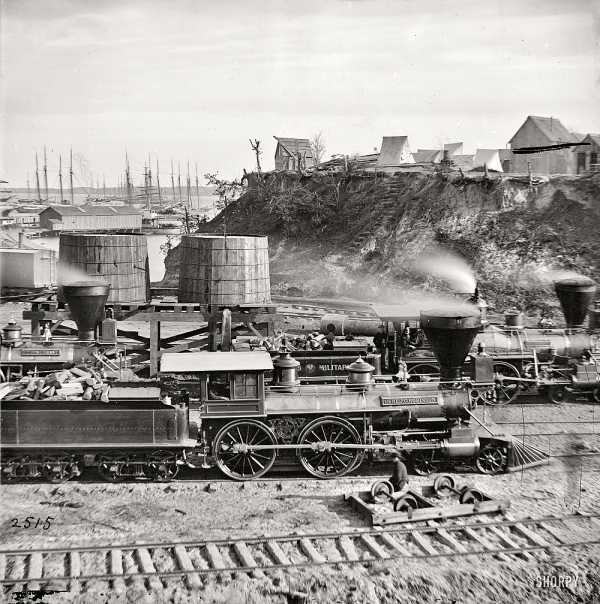

Самое главное проявления высоких металлургических технологий это железнодорожный транспорт и на фотографиях средины 19 века мы видим развитую систему железных дорог, паровозы и классические колесные пары у вагонов.

Самое главное проявления высоких металлургических технологий это железнодорожный транспорт и на фотографиях средины 19 века мы видим развитую систему железных дорог, паровозы и классические колесные пары у вагонов.

Везде сталь и прокат! А вот с оружием вышла какая то незадача — пушки бронзовые или чугунные, винтовки гладкоствольные в основном, с капсульным запалом, практически кремневые.

Везде сталь и прокат! А вот с оружием вышла какая то незадача — пушки бронзовые или чугунные, винтовки гладкоствольные в основном, с капсульным запалом, практически кремневые.  Вот пушка на борту гигантского стального корабля «Левиафан», вернее судна, которое для пушек ну ни как не приспособлено!

Вот пушка на борту гигантского стального корабля «Левиафан», вернее судна, которое для пушек ну ни как не приспособлено!

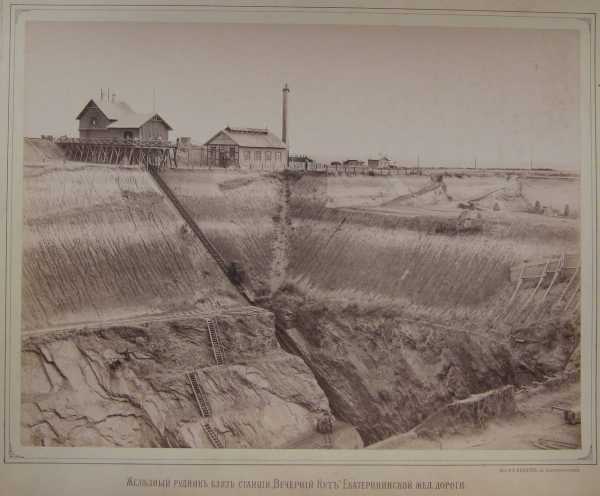

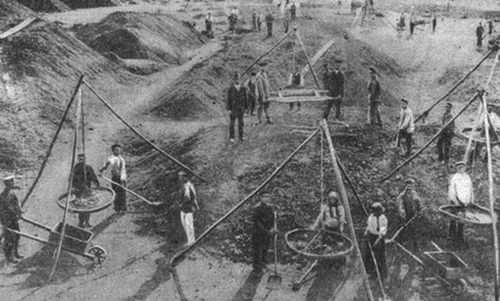

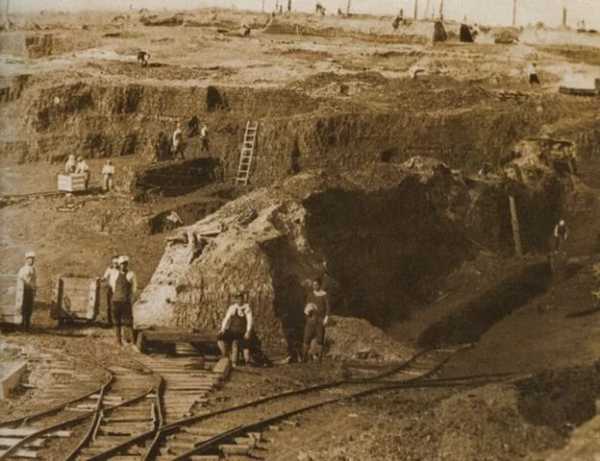

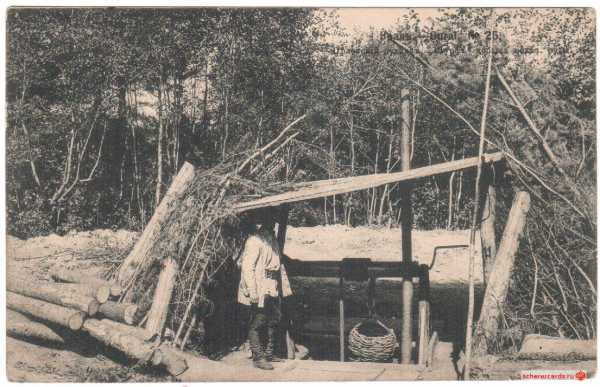

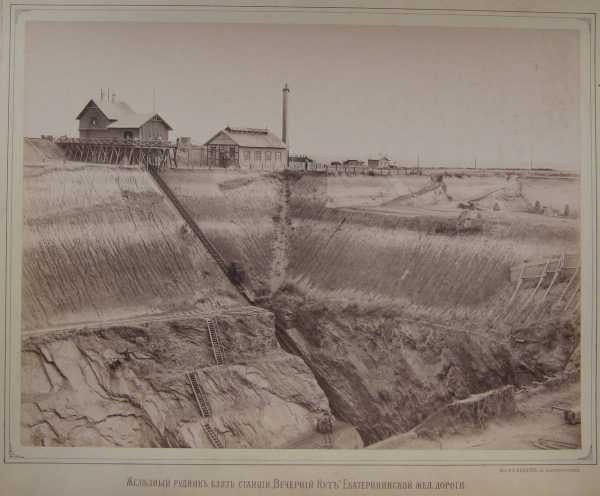

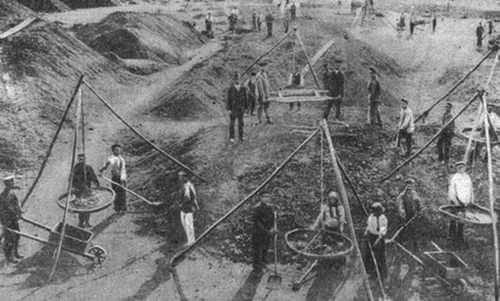

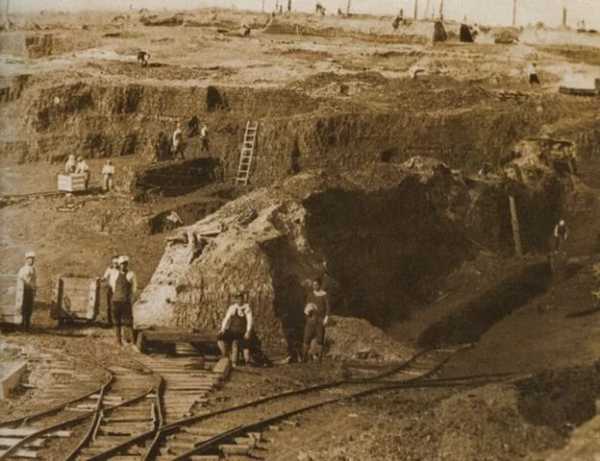

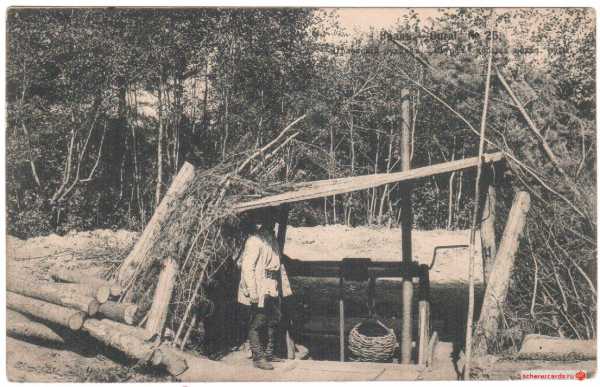

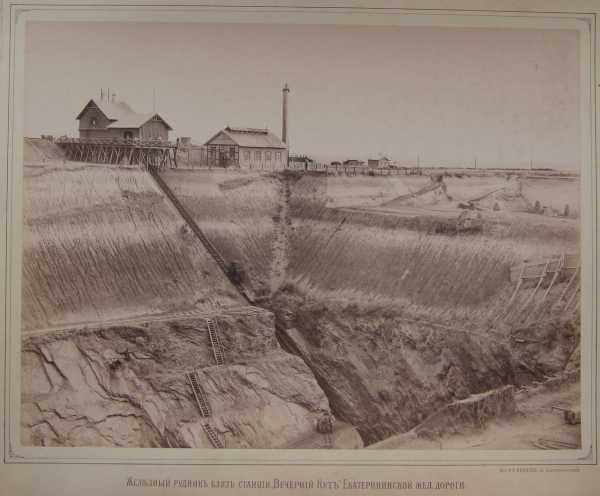

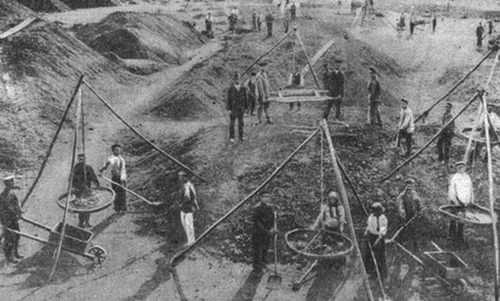

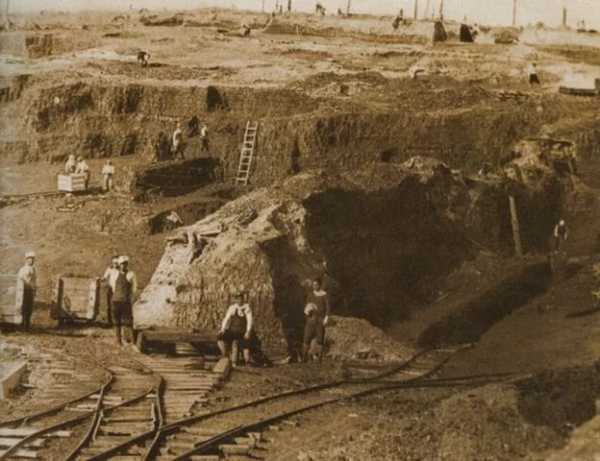

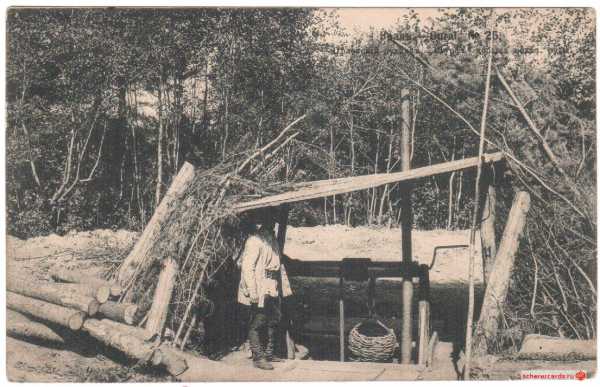

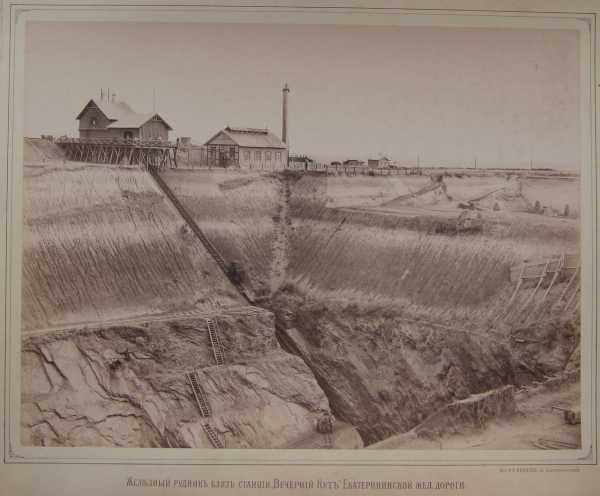

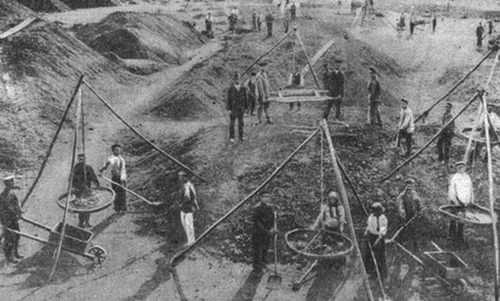

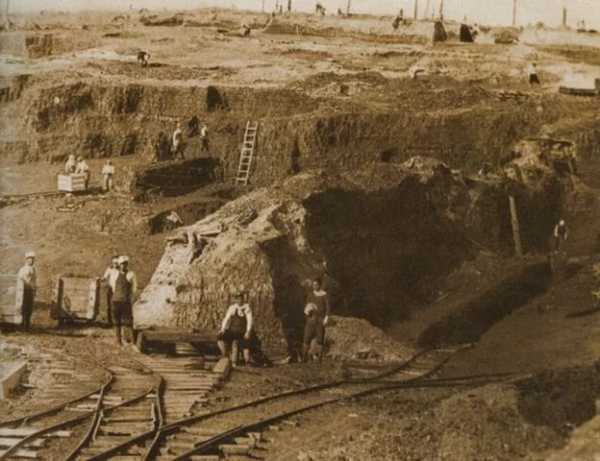

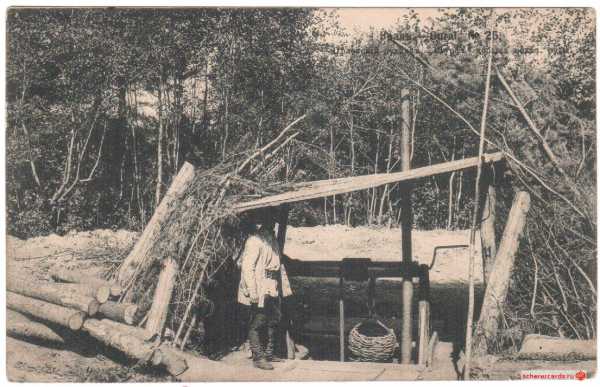

Но и все равно рельс молотом не сковать, и изогнутый корабельный рангоут. По этому придумали гидравлические прессы. Но это опять же в лучшем случае вторая половина 19 века! Теперь я предлагаю посмотреть, а как же добывали руду по официальной истории в 19 веке в эпоху фотографии. Руду ведь надо не просто выкопать её надо еще и доставить к печи.

Но и все равно рельс молотом не сковать, и изогнутый корабельный рангоут. По этому придумали гидравлические прессы. Но это опять же в лучшем случае вторая половина 19 века! Теперь я предлагаю посмотреть, а как же добывали руду по официальной истории в 19 веке в эпоху фотографии. Руду ведь надо не просто выкопать её надо еще и доставить к печи.

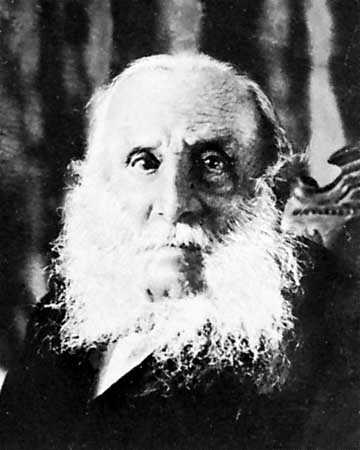

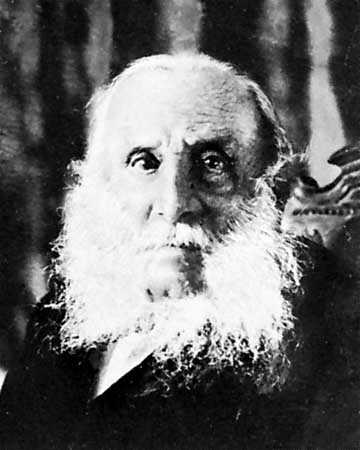

Да с такой добычей ладно если на ножик с топором каждому крестьянину железа наделаешь! Англия или Франция на фотографиях ни чем особым не отличается точно такие же шахтеры с фонарем на башке и лошадью и тележкой, не более 500кг. Не надо забывать что карьеры то в земле и лошадь везет нагруженную телегу вверх! То есть до появления экскаваторов и большегрузных машин или хотя бы до железной дороги на рудник речи нет о больших объёмах добычи руды. Железо должно быть очень очень дорогим! Но мы видим просто наплевательское отношение к железному лому — корабли валяются на берегу и их ни кто не разбирает на куски. Почему? Сделать смогли, а разобрать нет? Один из первых вопросов возникает сразу — а чем резать сталь? Газовая сварка и резка металлов появилась опять же в конце 19 века и опять во Франции — http://te.zavantag.com/docs/221/index-7518.html?page=4 Но позвольте, а как же резали рельсы, чем же обрезали края, чем вообще резали металл до конца 19 века. Вон же делали корабли в средине 19 века??? Зубилом что ли дюймовый лист резали? Да есть гидравлические ножницы но это опять же конец 19 века! Пилы из инструментальной стали это конец 19 века https://ru.wikipedia.org/wiki/Инструментальная_сталь ….с карбидом вольфрама это вообще 20й век. Но и это все не самое главное. Вот как вы думаете, что делали с металЛическим ломом, ну вот сломался паровой котел или сделали не так деталь к кораблю или рельсы кривые прокатали, что делали со всеми этими железками, железо же денег стоит! Естественный ответ — на переплавку! Даже из истории ВОВ все помнят как подбитые танки и прочее не нужное ломаное оружие отправляли на перевлавку… это же железо! Так вот оказывается до великого изобретения Мартена Пьера Эмиля — регенеративной пламенной печи, металлолом плавить не могли!!! Еще раз — МЕТАЛЛОЛОМ ПЛАВИТЬ НЕ МОГЛИ!!! Нагреть и перековать рельс в саблю или лопату можно, а вот сделать новый рельс толще например уже не могли, или собрать старые рельсы и сделать из них корабль не могли. Так говорит официальная история металлургии! В Германии и прочих Англиях способ этот называют Семенс — Мартеновский. Вот Мартен…

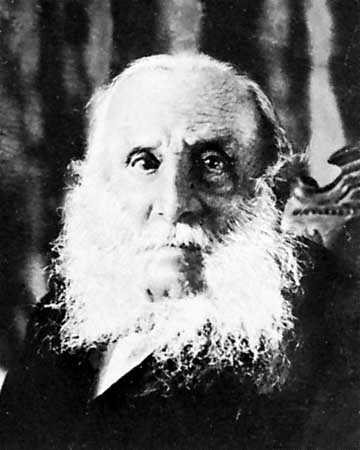

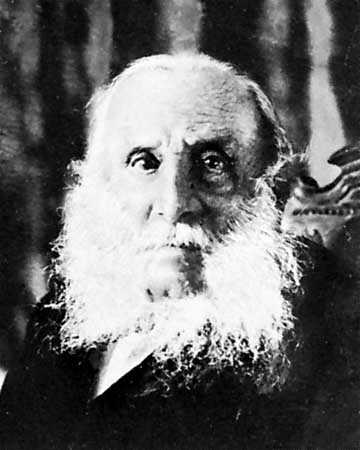

Да с такой добычей ладно если на ножик с топором каждому крестьянину железа наделаешь! Англия или Франция на фотографиях ни чем особым не отличается точно такие же шахтеры с фонарем на башке и лошадью и тележкой, не более 500кг. Не надо забывать что карьеры то в земле и лошадь везет нагруженную телегу вверх! То есть до появления экскаваторов и большегрузных машин или хотя бы до железной дороги на рудник речи нет о больших объёмах добычи руды. Железо должно быть очень очень дорогим! Но мы видим просто наплевательское отношение к железному лому — корабли валяются на берегу и их ни кто не разбирает на куски. Почему? Сделать смогли, а разобрать нет? Один из первых вопросов возникает сразу — а чем резать сталь? Газовая сварка и резка металлов появилась опять же в конце 19 века и опять во Франции — http://te.zavantag.com/docs/221/index-7518.html?page=4 Но позвольте, а как же резали рельсы, чем же обрезали края, чем вообще резали металл до конца 19 века. Вон же делали корабли в средине 19 века??? Зубилом что ли дюймовый лист резали? Да есть гидравлические ножницы но это опять же конец 19 века! Пилы из инструментальной стали это конец 19 века https://ru.wikipedia.org/wiki/Инструментальная_сталь ….с карбидом вольфрама это вообще 20й век. Но и это все не самое главное. Вот как вы думаете, что делали с металЛическим ломом, ну вот сломался паровой котел или сделали не так деталь к кораблю или рельсы кривые прокатали, что делали со всеми этими железками, железо же денег стоит! Естественный ответ — на переплавку! Даже из истории ВОВ все помнят как подбитые танки и прочее не нужное ломаное оружие отправляли на перевлавку… это же железо! Так вот оказывается до великого изобретения Мартена Пьера Эмиля — регенеративной пламенной печи, металлолом плавить не могли!!! Еще раз — МЕТАЛЛОЛОМ ПЛАВИТЬ НЕ МОГЛИ!!! Нагреть и перековать рельс в саблю или лопату можно, а вот сделать новый рельс толще например уже не могли, или собрать старые рельсы и сделать из них корабль не могли. Так говорит официальная история металлургии! В Германии и прочих Англиях способ этот называют Семенс — Мартеновский. Вот Мартен…  А вот Вильгельм Сименс, это один из братьев великой семейки.

А вот Вильгельм Сименс, это один из братьев великой семейки.  В некоторых статьях их даже путают http://www.metaljournal.com.ua/martin-emile/ Дело в том что якобы теорию придумал Сименс, а сделал первую печь Мартен. Судьба Мартена странная, его признали только в конце 19 века и даже наградили перед смертью. Фотографий его мало. Самое удивительное то что печь и способ плавки не сложный — смесь из руды чугуна и металлолома нагревается горением регенеративного газа, который получать умели еще чуть ли не с конца 18 века! Но еще более странно, что варка стекла происходит точно в таких же печах по тем же самым принципам! Но стекло то известно с древнейших времен!!! История с Сименсами интересна тем, что корабль из железа прокладывал тысячи километров кабеля, который покрыт стальным прокатом — оплетка, кабель по которому, как оказалось невозможно было передавать сигналы так как он затухал… и все это было до изобретения настоящего способа получать сталь в промышленных объемах, сталь хорошего качества. Дело в том что как оказалось Бессемеровский или Томасовский способ продувки чугуна воздухом не давал хорошего качества сталь. Бессемеровский способ «нашел свое новое воплощение» когда в 20 веке научились получать кислород и стали продувать чугун чистым кислородом!!! https://rutlib.com/book/17422/p/28 Судя по тому, что наследие предков смогли освоить полностью только к началу 20 века и сразу же кинулись делать оружие. Начало 19 века технологически я оцениваю как конец 19…минимум! Так что на чем там Наполеон свои армии возил на телегах или по ЖД это еще тот вопросец! А то вот рассуждаем, что не мог он миллионную армию через Белорусские болота с пушками протащить! Хрен его знает что там было в этом начале 19 века. Ну а за 50 лет до первых фотографий можно такого настрогать что ой ой ой! Я помню как в 90 за одну зиму дачные поселки лишались все проводов, алюминевых кастрюль и прочего цвет мета. Да что говорить то — люки с дорог тащили в металлолом, раз и нет люка, одна дырка на дороге! так что прокладывал кабель Сименс в 1856 году на «Левиафане» и «Фарадее» или вытаскивал его это еще бабушка на двое сказала. PS: Ах да… почему же я назвал Мартена святым? Есть такой святой в католической церкви — Луи́ Марте́н (фр. Louis Joseph Aloys Stanislaus Martin; 22 августа 1823, Бордо, Франция — 29 апреля 1894, Арньер-сюр-Итон, Франция) — святой Римско-Католической Церкви, отец святой Терезы из Лизье, муж святой Мари-Зели Мартен. Вот собственно ни чем другим он как бы не прославился кроме как муж святой и отец святой. С чего бы это? Однако что то уж очень он похож на Мартена металлурга судьба которого очень обделила, умер он в жестокой бедности не защитив свои патенты, все Сименсы прибрали. Но это так… для интриги, должна же быть интрига в моем ЖЖ? :::-)))

В некоторых статьях их даже путают http://www.metaljournal.com.ua/martin-emile/ Дело в том что якобы теорию придумал Сименс, а сделал первую печь Мартен. Судьба Мартена странная, его признали только в конце 19 века и даже наградили перед смертью. Фотографий его мало. Самое удивительное то что печь и способ плавки не сложный — смесь из руды чугуна и металлолома нагревается горением регенеративного газа, который получать умели еще чуть ли не с конца 18 века! Но еще более странно, что варка стекла происходит точно в таких же печах по тем же самым принципам! Но стекло то известно с древнейших времен!!! История с Сименсами интересна тем, что корабль из железа прокладывал тысячи километров кабеля, который покрыт стальным прокатом — оплетка, кабель по которому, как оказалось невозможно было передавать сигналы так как он затухал… и все это было до изобретения настоящего способа получать сталь в промышленных объемах, сталь хорошего качества. Дело в том что как оказалось Бессемеровский или Томасовский способ продувки чугуна воздухом не давал хорошего качества сталь. Бессемеровский способ «нашел свое новое воплощение» когда в 20 веке научились получать кислород и стали продувать чугун чистым кислородом!!! https://rutlib.com/book/17422/p/28 Судя по тому, что наследие предков смогли освоить полностью только к началу 20 века и сразу же кинулись делать оружие. Начало 19 века технологически я оцениваю как конец 19…минимум! Так что на чем там Наполеон свои армии возил на телегах или по ЖД это еще тот вопросец! А то вот рассуждаем, что не мог он миллионную армию через Белорусские болота с пушками протащить! Хрен его знает что там было в этом начале 19 века. Ну а за 50 лет до первых фотографий можно такого настрогать что ой ой ой! Я помню как в 90 за одну зиму дачные поселки лишались все проводов, алюминевых кастрюль и прочего цвет мета. Да что говорить то — люки с дорог тащили в металлолом, раз и нет люка, одна дырка на дороге! так что прокладывал кабель Сименс в 1856 году на «Левиафане» и «Фарадее» или вытаскивал его это еще бабушка на двое сказала. PS: Ах да… почему же я назвал Мартена святым? Есть такой святой в католической церкви — Луи́ Марте́н (фр. Louis Joseph Aloys Stanislaus Martin; 22 августа 1823, Бордо, Франция — 29 апреля 1894, Арньер-сюр-Итон, Франция) — святой Римско-Католической Церкви, отец святой Терезы из Лизье, муж святой Мари-Зели Мартен. Вот собственно ни чем другим он как бы не прославился кроме как муж святой и отец святой. С чего бы это? Однако что то уж очень он похож на Мартена металлурга судьба которого очень обделила, умер он в жестокой бедности не защитив свои патенты, все Сименсы прибрали. Но это так… для интриги, должна же быть интрига в моем ЖЖ? :::-))) xn--80aaacvi7aqjpqei0jvae5b.xn--p1ai

СВОЙСТВА ЖИДКОЙ СТАЛИ

Жидкая сталь представляет собой сплав железа с различными элементами-примесями. Сочетания этих примесей многообразны, поэтому свойства жидкой стали изменяются в широких пределах. Если определять с высокой точностью зависимость свойств жидкой стали от изменения температуры или концентрации примесей, то немонотонное (скачкообразное) изменение свойств характерно для изменения структуры жидкости (разупоря-дочивания или, наоборот, ассоциации атомов, возникновения микрогруппировок, расслаивания и т. п.). Свойства жидкости, которые зависят от изменения ее структуры, называют структурно-чувствительными. К их числу прежде всего относят плотность, вязкость, поверхностное натяжение, электрическую проводимость, теплопроводность, скорость распространения звука и др. В металлургии стали наиболее часто используют данные о плотности, вязкости и поверхностном натяжении.

Плотностьявляется одним из важнейших структурно-чувствительных свойств и определяется выражением уд , где V уд— удельный объем жидкого (или твердого) металла; V уд = Vат + V св, где Vат — сумма объема атомов или молекул, не изменяющаяся при изменении температуры и давления; V св — свободное пространство между атомами (молекулами), которое изменяется при изменении внешних условий. При изменении V св изменится и плотность. Если это изменение имеет скачкообразный характер, то при данных условиях (температуре, концентрации примеси и др.) имеет место изменение строения (структуры) жидкой стали.

Таким образом, перегибы или переломы, наблюдаемые на политермах (кривые изменения температуры расплава) или изотермах (кривые изменения состава расплава при данной температуре) плотности, свидетельствуют об определенных изменениях строения расплава. В большинстве исследований отмечен линейный (без перегибов) характер изменения плотности жидких металлов от температуры, однако в некоторых исследованиях на политермах плотности обнаружены перегибы.

Существует зависимость между типом кристаллической решетки металла и изменением плотности при плавлении. Металлы, обладающие плотными кристаллическими решетками, плавятся с увеличением объема, понижением плотности и координационного числа. Металлы, имеющие «рыхлые» кристаллические решетки (тетрагональные, ромбоэдрические и

т.д.), плавятся с увеличением плотности и координационного числа и уменьшением удельного объема. К таким металлам относятся, например, висмут, сурьма и др. Железо имеет плотную решетку. Плотность железа при 1600 °С составляет ~7,0 г/см3; при дальнейшем повышении температуры она уменьшается.

Вязкость,так же как и плотность, является важнейшим физико-химическим свойством жидкости. Вязкость (внутреннее трение) характеризует свойство текучих тел (жидкостей и газов) оказывать сопротивление необратимому перемещению одной их части относительно другой при сдвиге, растяжении или других видах деформации. Основной закон вязкого течения был установлен Ньютоном:

S

где F— тангенциальная (касательная) сила, вызывающая сдвиг слоев жидкости (газа) одного относительно другого; — коэффициент пропорциональности, называемый коэффициентом динамической вязкости или вязкостью, Па • с (то же, что и Н • с/м2). Величину, обратную вязкости (1/п), называют текучестью; отношение (v2 — v1)/(z2 –z1\) — градиент скорости течения (быстрота изменения от слоя к слою), или скорость сдвига; S—площадь слоя, по которому происходит сдвиг.

Наряду с динамической вязкостью для характеристики свойств жидкости часто используют величину v = /р (р — плотность жидкости), называемую кинематической вязкостью (м2/с или см2/с). Приборы, при помощи которых определяют вязкость жидкостей (и газов), называют вискозиметрами, а раздел физики, посвященный измерению вязкости, — вискозиметрией (см. разд. 9.3).

Вязкость воды при 25 ºС равна 0,00089 Па-с, глицерина —0,5 Па • с. Вязкость при 1600 °С чистого железа, по разным данным, составляет 0,0045—0,0060 Па • с, вязкость стали в зависимости от ее состава — 0,005— 0,0085 Па • с, мартеновского шлака — 0,02-0,04 Па • с.

В жидкостях вязкость является результатом в первую очередь межмолекулярного взаимодействия, ограничивающего подвижность молекул. Молекула из одного слоя может проникнуть в соседний слой лишь при наличии в нем полости, достаточной для проскальзывания туда молекулы. Образование полости («рыхление» жидкости) связано с расходом энергии. Эта так называемая энергия активации вязкого течения уменьшается с повышением температуры и понижением давления. В 1912г. русский физик Л. И. Ба-чинский, исходя из предположения, что вязкостные свойства жидкости определяются силами межмолекулярного взаимодействия, установил зависимость между коэффициентом динамической вязкости и удельным объемом V:

c/(V-b)

где с и Ь — постоянные.

Постоянная b близка к удельному объему твердого тела в момент плавления V; соответственно разность V— b представляет так называемый свободный объем жидкости. Чем больше этот свободный объем, тем меньше ее вязкость. В формуле Бачинского влияние температуры на вязкость учитывается через удельный объем жидкости V, поскольку он непосредственно зависит от температуры. С повышением температуры вязкость уменьшается, так как при этом происходит как бы разрыхление жидкости (на что затрачивается энергия).

С учетом разности объемов жидкого и твердого металлов Vж-Vтв получим = с/( Vж - Vтв). Разность Vж - Vтвхарактеризует степень разрыхления жидкости, или суммарный объем вакансий.

Я. И. Френкель при разработке кинетической теории жидкостей предложил использовать формулу, характеризующую связь между вязкостью и температурой:

=Aexp(E /RT). ln =lnA+E /RT

где Е — энергия активации вязкого течения, характеризующая энергию, необходимую для перехода частицы (или группы частиц) из одного положения равновесия в другое. В соответствии с этой формулой величина является функцией \/Т, поэтому зависимость вязкости от температуры выражается обычно графически в координатах ln -I/Т.

В случае изменения структуры жидкого металла при температурах, соответствующих изменению строения (структуры) жидкого металла, на графике данной функции наблюдается перелом. При рассмотрении экспериментальных данных о вязкости стали необходимо помнить, что примеси, особенно неметаллические включения, заметно увеличивают вязкость. Влияние примесей в жидком железе проявляется в усилении межчастичного взаимодействия и уменьшении подвижности атомов железа, приводящих к повышению вязкости. Кроме примесей на вязкость стали заметно влияют и другие факторы (неметаллические включения, газы и т. д.).

Гистерезис вязкости.Известны многочисленные эксперименты, в ходе которых был установлен гистерезис вязкости жидкой стали, заключающийся в несоответствии значений вязкости, полученных в режимах нагрева и охлаждения металла: вязкость расплава в режиме охлаждения после нагрева часто оказывается выше вязкости при первоначальном нагреве. Гистерезис особенно заметен для легированных сталей. При объяснении этого явления иногда используют термин «гетерогенность строения жидкой стали». При этом подразумевается обычно явление сохранения или создания медленно распадающихся группировок или решеток, отличающихся наличием определенных связей. Состав и размеры этих группировок зависят от состава стали и технологии плавки. Предполагается, что для каждой стали существует определенная критическая температура, при достижении которой формируется квазигомогенное строение расплава, устраняющее гистерезис вязкости.

Между свойствами стали и ее вязкостью в жидком состоянии существует связь. Одновременно с получением квазигомогенного строения жидкости в результате устранения гистерезиса вязкости достигаются максимальные пластичность и ударная вязкость стали

в твердом состоянии; прочностные свойства стали при этом понижаются.

Цикл исследований свойств жидкой стали выполнен уральскими учеными П. В. Гельдом, Б. А. Баумом и др. Результаты этих исследований свидетельствуют о том, что для большинства сталей и сплавов характерно различие вязкости и удельного электрического сопротивления при нагреве и охлаждении. Исследователи этого вопроса предполагают, что гистерезис вязкости и электрического сопротивления объясняется изменениями в структуре расплавов.

Наиболее часто встречающиеся (по мнению этих ученых) три формы гистерезиса вязкости приведены на рис 10.2. Случай, когда гистерезис появляется лишь при определенном перегреве над линией ликвидуса (tr-температура начала ветвления политерм или начала гистерезиса), отражен на рис. 10.2, а. При большем перегреве положение политерм не изменяется. По мнению предложивших эту теорию Гельда и Баума, в этом случае, по-видимому, изменения неравновесной структуры и приближение расплава к состоянию равновесия, начиная с некоторой температуры, происходят монотонно и завершаются при tr. На рис. 10.2, б приведен случай, когда гистерезис наблюдается только при нагреве расплава до температур, превышающих температуру аномального уменьшения свойств /ан. При этой температуре происходит скачкообразное изменение структуры расплава, что и вызывает аномальное повышение вязкости и быстрый переход в равновесное состояние. Наконец, на рис. 10.2, в иллюстрируется случай, когда гистерезис наблюдается только при нагреве до критической температуры tкр, нагрев до которой при последующем охлаждении вызывает ветвление политерм. По мнению Б. А. Баума и Г. В. Тягунова, один из возможных вариантов объяснения такой зависимости состоит в следующем. Расплав имеет не менее двух структурных составляющих, например карбидоподобные комплексы и металлическую матрицу. При нагреве энергия теплового движения частиц возрастает пропорционально абсолютной температуре, устойчивость межатомных связей уменьшается немонотонно. Однако эта немонотонность в ходе нагрева может не проявиться на данном свойстве, если изменения в отдельных структурных составляющих взаимосвязаны и компенсируют одно другое. Они полностью завершаются только вблизи tкр. В ходе обратного понижения температуры исчезнувшая неравновесная структура не восстанавливается, но силы межатомного взаимодействия проявляются по-прежнему немонотонно. Так, в упомянутой модели атомы углерода снова становятся соседями атомов карбидо-образующих элементов. Это ухудшает условия их взаимного перемещения и обнаруживается в резком возрастании вязкости при tr.

Все изложенное является лишь одним из возможных объяснений наблюдаемых факторов. В настоящее время нет убедительного толкования наблюдаемых явлений гистерезиса вязкости. Не ясны и другие обнаруженные явления: например, во многих (но не во всех) случаях гистерезис наблюдается лишь при первичном цикле нагрева и охлаждения; для некоторых легированных сталей (например, шарикоподшипниковых) переплав не из меняет гистерезис; для многих групп

Рис. 10.2.Формы гистерезиса вязкости 108

легированных сталей чем ниже пластичность твердых образцов, тем больше гистерезис.

ВЛИЯНИЕ ИСХОДНЫХ

Похожие статьи:

poznayka.org

Жидкая сталь | Металлургический портал MetalSpace.ru

Обработка металла в условиях разрежения

Обработка металла в условиях разрежения влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Газовая фаза образуется при протекании реакции окисления углерода, процессов выделения растворенных в металле водорода и азота, а также процессов испарения примесей цветных металлов.

В стали всегда сдержится определенное количество углерода. При обработке вакуумом кислород, растворенный в металле, реагирует с углеродом с образованием оксида углерода в виде газовых пузырей (СО). Таким образом, происходит удаление кислорода из металла. Если кислород присутствует в виде оксидных включений, снижение давления сопровождается восстановлением оксидов углеродом.

Обработка металла вакуумом влияет и на содержание в стали водорода и азота. Содержание водорода в металле уменьшается при снижении давления его в газовой фазе. Водород в жидкой стали отличается большой подвижностью, имеет достаточно высокий коэффициент диффузии. В результате вакуумирования значительная часть содержащегося в металле водорода быстро удаляется из металла.

Азот в металле менее подвижен, чем водород, и коэффициент диффузии его в жидкой стали значительно меньше. Поэтому интенсивность очищения расплава от азота под вакуумом гораздо ниже, чем от водорода, и требуется более глубокий вакуум, чтобы достигнуть заметного очищения металла от азота.

Процесс очищения металла от водорода и азота под вакуумом ускоряется протекающим одновременно процессом выделения пузырьков оксида углерода (СО), которые интенсивно перемешивают металл и способствуют удалению неметаллических включений.

Таким образом, при обработке металла вакуумом в нем уменьшается содержание растворенных кислорода, водорода, азота и содержание оксидных неметаллических включений. Кроме того, в тех случаях, когда металл содержит в повышенных концентрациях примеси цветных металлов, значительная часть их под вакуумом испаряется.

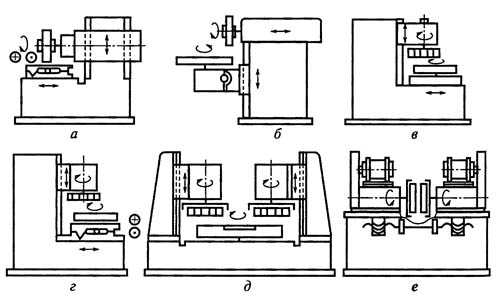

В настоящее время применяются ряд способов обработки стали вакуумом. Схемы некоторых из них представлены на рисунке 29.

При вакуумировании в ковше, помещаемом в вакуумную камеру (рисунок 29а), растворенный в металле кислород взаимодействует с растворенным углеродом. Кроме того, из ванны энергично выделяются растворенный в металле водород и частично азот, и ванна вскипает. После дегазации металла из специального бункера вводят раскислители и легирующие добавки в ковш, находящийся в вакуумной камере. Недостатком такого способа является низкая эффективность при обработке большой массы металла, одновременно находящейся в условиях разрежения. Для обработки больших масс металла используют способы циркуляционного и порционного вакуумирования.

При циркуляционном вакуумировании (рисунок 29 б) два патрубка вакуумной камеры опускают в металл. При создании разрежения жидкая сталь под-нимается в камеру на определенную высоту. В металл подъемного патрубка через пористую огнеупорную вставку вдувают аргон. В результате получается газо-металлическая смесь меньшей плотности по сравнению со сталью, находящейся в другом патрубке. Эта смесь поступает в камеру, а дегазированный металл вытекает через сливной патрубок в ковш.

При порционном вакуумировании (рисунок 29 в) часть металла по каналу патрубка из ковша, находящегося под атмосферным давлением, всасывается в вакуумную камеру, выдерживается там некоторое время и возвращается в ковш при некотором опускании последнего. При очередном подъеме ковша в пределах погруженного в него патрубка в вакуумную камеру всасывается очередная порция жидкого металла. Повторение этих операций обеспечивает суммарный эффект вакуумирования стали, находящейся в ковше при атмосферном давлении.

Продувка стали инертным газом

Продувка стали инертным газом (рисунок 30) осуществляют в режиме образования пузырей инертного газа, перемешивающих жидкий металл в ковше.Инертный газ (чаще аргон) вводят различными способами в нижнюю часть ковша. Пузыри инертного газа перемешивают металл, выравнивают состав, если необходимо, то и снижают его температуру до заданного уровня.

Растворенные в металле водород и азот выделяются в газовые полости и удаляются. В результате содержание газов в стали снижается. Вследствие сильного перемешивания металла облегчается удаление в шлак неметаллических включений. Если требуется понизить содержание углерода в металле, то к инертному газу добавляют кислород.

Совмещение продувки инертным газом с выдержкой в условиях разрежения, а также применение синтетического шлака при продувке инертным газом способствуют более эффективному удалению из металла вредных примесей и неметаллических включений.

Обработка металла синтетическим шлаком

Обработка металла синтетическим шлаком проводится для интенсификации и повышения полноты перехода в шлак серы, фосфора и кислорода. Обработку ведут перемешиванием металла с жидким синтетическим шлаком в ковше во время выпуска металла из сталеплавильного агрегата. Одновременно из шлакового ковша подают струю жидкого шлака на струю жидкой стали. Синтетический шлак предварительно выплавляют в электродуговой печи и перед обработкой металла выпускают в шлаковый ковш. Расход синтетического шлака обычно не превышает 6% от массы металла. Продолжительность обработки стали синтетическим шлаком ограничивается длительностью выпуска металла из агрегата в ковш. Для повышения эффективности обработки необходимо при выпуске металла из сталеплавильного агрегата отделять технологический шлак, не давая ему попадать в ковш.

При перемешивании металла со шлаком во время обработки состав синтетического шлака изменяется по сравнению с начальным составом. Переходит из металла часть серы, примешиваются продукты раскисления стали, а также иногда нежелательная часть конечного шлака из сталеплавильного агрегата. Это и короткий период перемешивания металла со шлаком не позволяет использовать полностью способность синтетического шлака к удалению серы из металла.

Более полное использование шлака для удаления примесей осуществляют обработкой металла синтетическим шлаком в условиях разрежения. Ковш с жидким шлаком устанавливают в вакуумную камеру, а сверху подают струю металла. Под влиянием разрежения происходит вспенивание шлака и дробление струи металла на мельчайшие капли, что способствует увеличению поверхности взаимодействия шлака и металла.

Продувка металла газо-порошковыми струями

Продувка металла газо-порошковыми струями осуществляется вдуванием тонкоизмельченных твердых реагентов струей газа. Это ведет к увеличению поверхности контакта твердых реагентов с металлом и интенсивному удалению примесей.

В качестве твердых реагентов используют различные смеси извести, железной руды, плавикового шпата, карбида кальция, графита. Газом-носителем могут являться воздух, кислород, азот, аргон, природный газ.Для удаления фосфора в струе кислорода в металл вдувают твердую смесь, состоящую из извести, железной руды и плавикового шпата. Для удаления серы в металл вдувают в струе аргона смесь извести и плавикового шпата. Плавиковый шпат вводится в состав смесей для повышения жидкотекучести шлака.

Этот метод применяют для введения в струе аргона в металл сильнодействующих реагентов (кальций, магний), которые из-за больших энергий взаимодействия и выделения большого количества тепла обычными способами вводить в металл нельзя.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

metalspace.ru

Ящик пандоры – РАЗРЫВ ТЕХНОЛОГИЙ. ЖИДКАЯ СТАЛЬ И СВЯТОЙ МАРТЕН.

Начну я свою историю издали. Попалась мне картинка на которой лежит себе валяется кабелеукладчик Сименсов "Фарадей".«Фарадей» (CS Faraday) — судно компании Siemens Brothers, построено в 1874 году компанией C. Mitchell & Company Ltd. на верфях в Ньюкасле. Названо в честь Майкла Фарадея.За 50 лет эксплуатации в качестве кабелеукладчика «Фарадей» уложил 50 000 морских миль кабеля. В 1924 году судно было продано на слом, однако борта толщиной в 1 дюйм затрудняли работу разборщиков, поэтому Faraday стал угольным блокшивом, названным Analcoal, в Алжире и принадлежащим Англо-Алжирской угольной компании. В 1931 году блокшив был переведён в Гибралтар. В 1941 году судно стало Военно-морским складским судном в Сьерра-Леоне. В 1950 году «Фарадей» вернулся в Англию, где и был разобран на Южно-уэльской верфи." Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна – 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна – 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Как оказалось огромных железных кораблей в это время появилось много! Но что интересно это все не корабли, это гражданские суда!Вот это огромное железное судно – рудовоз!

А вот корабль, броненосец того же времени.

В средине 19 века не только суда огромные железные появляются. Знаменитый Брюннель строит сложнейший мост целиком из стального проката. Этот мост стоит до сих пор и им пользуются! Мост "короля Альберта".

Это фото как бы стройки моста, я практически не нашел других фото, но и по этой много вопросов возникает.

Самое главное проявления высоких металлургических технологий это железнодорожный транспорт и на фотографиях средины 19 века мы видим развитую систему железных дорог, паровозы и классические колесные пары у вагонов.

Везде сталь и прокат!А вот с оружием вышла какая то незадача – пушки бронзовые или чугунные, винтовки гладкоствольные в основном, с капсульным запалом, практически кремневые.

Вот пушка на борту гигантского стального корабля "Левиафан", вернее судна, которое для пушек ну ни как не приспособлено!

Для меня это не понятный парадокс, ведь всегда все новшества особенно в металлургии реализовывались в оружии. Что мы и видим сейчас, да и в начале 20 го века – пушки из стали, дредноуты огромные, бронепоезда и винтовки и прочее прочее прочее.Я решил углубиться в историю металлургии конца 18 века – начало 19 го.Как оказалось Россия была лидером в мировой металлургии!Вот например история Верхнеисетского металлургического завода – http://todaynews24.ru/ural/2011/45/s-sobolem-na-klejme/Я приведу один неожиданный кусочек из статьи…"В начале XIX века мировую славу принесла заводу новая продукция — листовое кровельное железо. Его покупали Англия, Франция, Америка и их колонии. Только в Америку ежегодно вывозилось не менее 300 тыс. пудов продукции. «Визовским» железом были крыты крыши Лондонского парламента и собора Парижской богоматери. В торговом мире верх-исетское железо было известно как «яковлевское», имело клеймо «А.Я.Сибирь» с изображением соболя и высоко ценилось за отменные качества: было гладким, глянцевым, не требовало покраски, «по сто лет на крыше стояло». После пожара 1812 года в Москве его поставили на все крыши пострадавшего города."Кто не понял – это стальной листовой прокат и если верить написанному очень высокого качества – нержавел и не требовал покраски.В статье мне попалась любопытное местечко что в 1918 году все старое оборудование было вывезено, кем и куда не понятно. Но это другая песня…То есть прокат был и оборудование было и делали прокат еще в начале 19 века. Я писал недавно про прокат в древнеримских постройках – тавровые балки Пантеона.Но ведь по официальной истории все не так!!!Меня зацепила одна статейка про историю прокатного стана…https://ru.wikipedia.org/wiki/Прокатный_стан…"С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными, однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1825 года начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными."

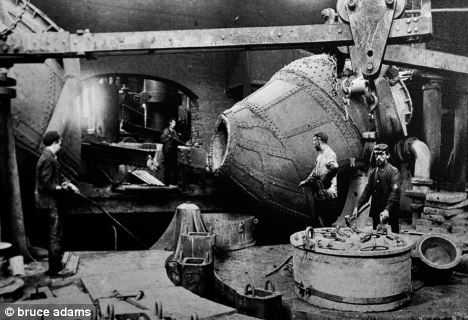

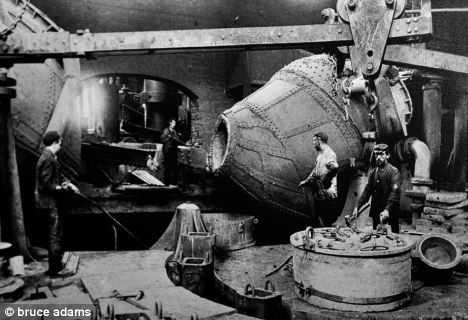

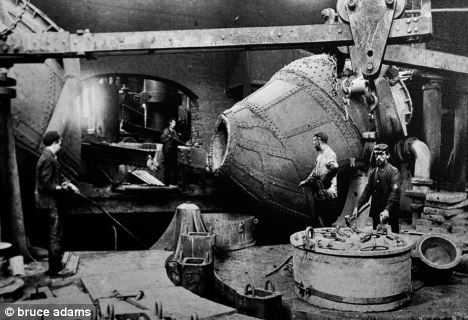

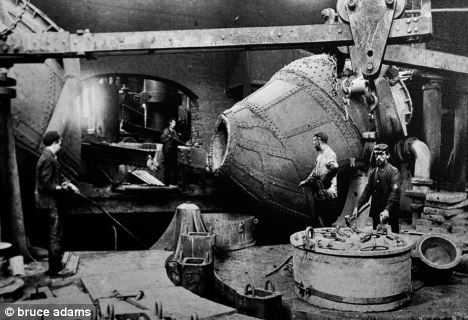

ЭТО ПРОСТО ПРЕЛЕСТЬ КАКАЯ ТО!!! Бессемеру в 1825 году было всего 12 лет!!! Двенадцать!!!Я понимаю что мальчик мог быть умным… но не настолько же! Генри Бессемер (англ. Henry Bessemer; 19 января 1813, Чарлтон, графство Хартфордшир — 15 марта 1898, Лондон) — английский инженер-изобретатель, известный своими изобретениями и революционными улучшениями в области металлургии[3]; член Лондонского королевского общества с 1879 года.https://ru.wikipedia.org/wiki/Бессемер,_ГенриЧто такое Бессемеровский процесс, я напомню читателям.Жидкий чугун заливают в конвектор Бессемера и продувают через него воздух. Кислород воздуха вступает во взаимодействие с углеродом чугуна, образуется СО2 и выделяется энергия которая резко повышает температуру расплава, из горла конвектора вырывается сноп пламени и искр, оп ля и сталь готова!

Дальше сталь разливают по формам и сразу, пока она не остыла и пластична подают на прокатный стан.ВНИМАНИЕ!!! САМАЯ ГЛАВНАЯ ФИШКА!!! Если сталь остынет она уже не прокатывается, она уже очень плотная!!! Прокатный стан принимает сталь от разлива сразу. Именно прокат горячей стали делает её и твердой и упругой так как прокат упорядочивает кристалическую решетку и создает волокна которые укладываются вдоль по прокату. Но стоит только стали остыть – это уже совсем другое дело! Сталь снова надо нагревать, что бы она стала доступна и ковке и прокату. Так и делают – при прокате сталь многократно нагревают по мере проката в специальной печи.Устройство для проката стали называют блюмингом и слябингом!Первый прокатный стан в России заработал по официальной истории на Сормовском заводе в 1871 году https://ru.wikipedia.org/wiki/Прокатный_станПервые блюминги появились в 70х годах 19 века – Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР блюминги изготовляют с 1931; первый произведенный в СССР (по немецким чертежам) блюминг введён в эксплуатацию на Макеевском металлургическом заводе (1933). В конце 1940-х гг. советскими учеными и инженерами (А. И. Целиков, А. В. Истомин и др.) была разработана первая собственно советская конструкция блюминга (работа была удостоена в 1951 г. Сталинской премии 2-й степени).

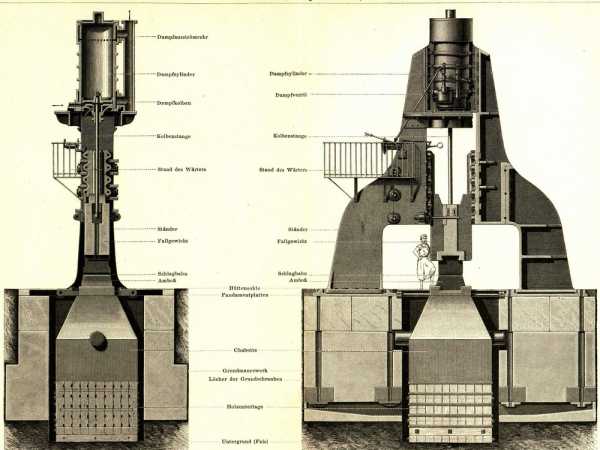

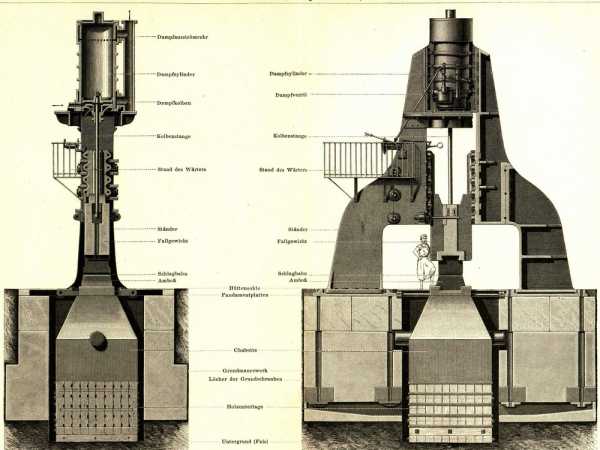

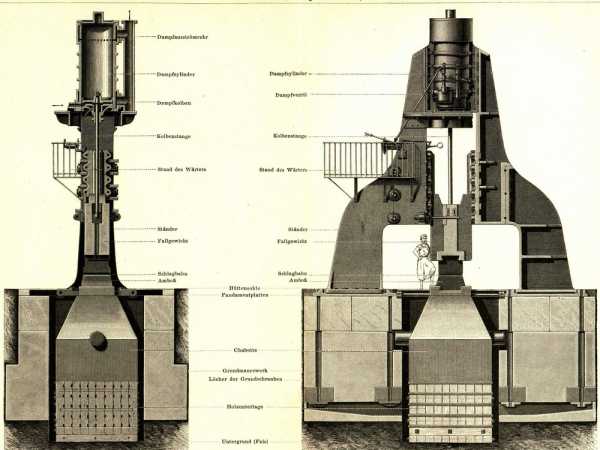

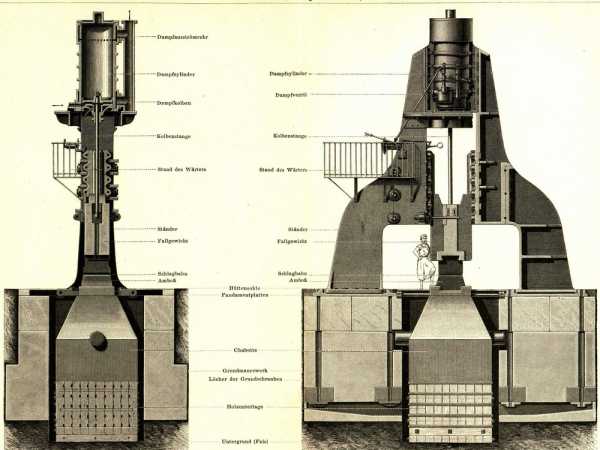

Конечно сталь можно ковать, молотками и кувалдами можно ковать меч, топор, ножик но не рельс!!! И не кровельное железо и не дюймовый лист обшивки корабля.Ну хорошо, мне один читатель насоветовал что раньше то были большие молоты от водяного привода или паровой машины и им то ковать можно все что угодно! Вот например такой молот и ковка…Этот тип механических молотов имеет один существенный недостаток, он виден хорошо на фото – молот падает на наковальню под углом и из за этого сильно ограничены его возможности!

Да именно так и сковали башню на первых броненосцах и мониторах времен гражданской войны в США!Вот один из "изобретателей" типа Брюнеля – все и сразу, отец всех паровозов и прочее…Джеймс Несмит (англ. James Nasmyth; 19 августа 1808, Эдинбург — 7 мая 1890, Лондон) — шотландский астроном и инженер, сын шотландского художника Александра Несмита (англ.), изобретатель парового молота и гидравлического пресса.https://ru.wikipedia.org/wiki/Несмит,_Джеймс

Токмо не очень понятно что он там ковал… если Бессемер не изобрел еще своего способа получения стали в товарных объемах!

Вот паровые молоты

Французский царь молот.

Но и все равно рельс молотом не сковать, и изогнутый корабельный рангоут. По этому придумали гидравлические прессы. Но это опять же в лучшем случае вторая половина 19 века!Теперь я предлагаю посмотреть, а как же добывали руду по официальной истории в 19 веке в эпоху фотографии. Руду ведь надо не просто выкопать её надо еще и доставить к печи.

Да с такой добычей ладно если на ножик с топором каждому крестьянину железа наделаешь! Англия или Франция на фотографиях ни чем особым не отличается точно такие же шахтеры с фонарем на башке и лошадью и тележкой, не более 500кг. Не надо забывать что карьеры то в земле и лошадь везет нагруженную телегу вверх! То есть до появления экскаваторов и большегрузных машин или хотя бы до железной дороги на рудник речи нет о больших объёмах добычи руды. Железо должно быть очень очень дорогим! Но мы видим просто наплевательское отношение к железному лому – корабли валяются на берегу и их ни кто не разбирает на куски. Почему? Сделать смогли, а разобрать нет?Один из первых вопросов возникает сразу – а чем резать сталь?Газовая сварка и резка металлов появилась опять же в конце 19 века и опять во Франции – http://te.zavantag.com/docs/221/index-7518.html?page=4Но позвольте, а как же резали рельсы, чем же обрезали края, чем вообще резали металл до конца 19 века. Вон же делали корабли в средине 19 века??? Зубилом что ли дюймовый лист резали? Да есть гидравлические ножницы но это опять же конец 19 века! Пилы из инструментальной стали это конец 19 века https://ru.wikipedia.org/wiki/Инструментальная_сталь ….с карбидом вольфрама это вообще 20й век.Но и это все не самое главное.Вот как вы думаете, что делали с металЛическим ломом, ну вот сломался паровой котел или сделали не так деталь к кораблю или рельсы кривые прокатали, что делали со всеми этими железками, железо же денег стоит! Естественный ответ – на переплавку! Даже из истории ВОВ все помнят как подбитые танки и прочее не нужное ломаное оружие отправляли на перевлавку… это же железо!Так вот оказывается до великого изобретения Мартена Пьера Эмиля – регенеративной пламенной печи, металлолом плавить не могли!!! Еще раз – МЕТАЛЛОЛОМ ПЛАВИТЬ НЕ МОГЛИ!!!Нагреть и перековать рельс в саблю или лопату можно, а вот сделать новый рельс толще например уже не могли, или собрать старые рельсы и сделать из них корабль не могли. Так говорит официальная история металлургии!В Германии и прочих Англиях способ этот называют Семенс – Мартеновский. Вот Мартен…

А вот Вильгельм Сименс, это один из братьев великой семейки.

В некоторых статьях их даже путают http://www.metaljournal.com.ua/martin-emile/Дело в том что якобы теорию придумал Сименс, а сделал первую печь Мартен. Судьба Мартена странная, его признали только в конце 19 века и даже наградили перед смертью. Фотографий его мало.Самое удивительное то что печь и способ плавки не сложный – смесь из руды чугуна и металлолома нагревается горением регенеративного газа, который получать умели еще чуть ли не с конца 18 века! Но еще более странно, что варка стекла происходит точно в таких же печах по тем же самым принципам!Но стекло то известно с древнейших времен!!!История с Сименсами интересна тем, что корабль из железа прокладывал тысячи километров кабеля, который покрыт стальным прокатом – оплетка, кабель по которому, как оказалось невозможно было передавать сигналы так как он затухал… и все это было до изобретения настоящего способа получать сталь в промышленных объемах, сталь хорошего качества.Дело в том что как оказалось Бессемеровский или Томасовский способ продувки чугуна воздухом не давал хорошего качества сталь. Бессемеровский способ "нашел свое новое воплощение" когда в 20 веке научились получать кислород и стали продувать чугун чистым кислородом!!! https://rutlib.com/book/17422/p/28

Судя по тому, что наследие предков смогли освоить полностью только к началу 20 века и сразу же кинулись делать оружие. Начало 19 века технологически я оцениваю как конец 19…минимум! Так что на чем там Наполеон свои армии возил на телегах или по ЖД это еще тот вопросец! А то вот рассуждаем, что не мог он миллионную армию через Белорусские болота с пушками протащить! Хрен его знает что там было в этом начале 19 века. Ну а за 50 лет до первых фотографий можно такого настрогать что ой ой ой! Я помню как в 90 за одну зиму дачные поселки лишались все проводов, алюминевых кастрюль и прочего цвет мета. Да что говорить то – люки с дорог тащили в металлолом, раз и нет люка, одна дырка на дороге! так что прокладывал кабель Сименс в 1856 году на "Левиафане" и "Фарадее" или вытаскивал его это еще бабушка на двое сказала.

PS: Ах да… почему же я назвал Мартена святым? Есть такой святой в католической церкви – Луи́ Марте́н (фр. Louis Joseph Aloys Stanislaus Martin; 22 августа 1823, Бордо, Франция — 29 апреля 1894, Арньер-сюр-Итон, Франция) — святой Римско-Католической Церкви, отец святой Терезы из Лизье, муж святой Мари-Зели Мартен. Вот собственно ни чем другим он как бы не прославился кроме как муж святой и отец святой. С чего бы это? Однако что то уж очень он похож на Мартена металлурга судьба которого очень обделила, умер он в жестокой бедности не защитив свои патенты, все Сименсы прибрали. Но это так… для интриги, должна же быть интрига в моем ЖЖ? :::-)))

Источник: mylnikovdm.livejournal.com

pandoraopen.ru

РАЗРЫВ ТЕХНОЛОГИЙ. ЖИДКАЯ СТАЛЬ И СВЯТОЙ МАРТЕН.

Начну я свою историю издали. Попалась мне картинка на которой лежит себе валяется кабелеукладчик Сименсов "Фарадей".«Фарадей» (CS Faraday) — судно компании Siemens Brothers, построено в 1874 году компанией C. Mitchell & Company Ltd. на верфях в Ньюкасле. Названо в честь Майкла Фарадея.За 50 лет эксплуатации в качестве кабелеукладчика «Фарадей» уложил 50 000 морских миль кабеля. В 1924 году судно было продано на слом, однако борта толщиной в 1 дюйм затрудняли работу разборщиков, поэтому Faraday стал угольным блокшивом, названным Analcoal, в Алжире и принадлежащим Англо-Алжирской угольной компании. В 1931 году блокшив был переведён в Гибралтар. В 1941 году судно стало Военно-морским складским судном в Сьерра-Леоне. В 1950 году «Фарадей» вернулся в Англию, где и был разобран на Южно-уэльской верфи." Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна - 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна - 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Как оказалось огромных железных кораблей в это время появилось много! Но что интересно это все не корабли, это гражданские суда!Вот это огромное железное судно - рудовоз!

А вот корабль, броненосец того же времени.

В средине 19 века не только суда огромные железные появляются. Знаменитый Брюннель строит сложнейший мост целиком из стального проката. Этот мост стоит до сих пор и им пользуются! Мост "короля Альберта".

Это фото как бы стройки моста, я практически не нашел других фото, но и по этой много вопросов возникает.

Самое главное проявления высоких металлургических технологий это железнодорожный транспорт и на фотографиях средины 19 века мы видим развитую систему железных дорог, паровозы и классические колесные пары у вагонов.

Везде сталь и прокат!А вот с оружием вышла какая то незадача - пушки бронзовые или чугунные, винтовки гладкоствольные в основном, с капсульным запалом, практически кремневые.

Вот пушка на борту гигантского стального корабля "Левиафан", вернее судна, которое для пушек ну ни как не приспособлено!

Для меня это не понятный парадокс, ведь всегда все новшества особенно в металлургии реализовывались в оружии. Что мы и видим сейчас, да и в начале 20 го века - пушки из стали, дредноуты огромные, бронепоезда и винтовки и прочее прочее прочее.Я решил углубиться в историю металлургии конца 18 века - начало 19 го.Как оказалось Россия была лидером в мировой металлургии!Вот например история Верхнеисетского металлургического завода - http://todaynews24.ru/ural/2011/45/s-sobolem-na-klejme/Я приведу один неожиданный кусочек из статьи..."В начале XIX века мировую славу принесла заводу новая продукция — листовое кровельное железо. Его покупали Англия, Франция, Америка и их колонии. Только в Америку ежегодно вывозилось не менее 300 тыс. пудов продукции. «Визовским» железом были крыты крыши Лондонского парламента и собора Парижской богоматери. В торговом мире верх-исетское железо было известно как «яковлевское», имело клеймо «А.Я.Сибирь» с изображением соболя и высоко ценилось за отменные качества: было гладким, глянцевым, не требовало покраски, «по сто лет на крыше стояло». После пожара 1812 года в Москве его поставили на все крыши пострадавшего города."Кто не понял - это стальной листовой прокат и если верить написанному очень высокого качества - нержавел и не требовал покраски.В статье мне попалась любопытное местечко что в 1918 году все старое оборудование было вывезено, кем и куда не понятно. Но это другая песня...То есть прокат был и оборудование было и делали прокат еще в начале 19 века. Я писал недавно про прокат в древнеримских постройках - тавровые балки Пантеона.Но ведь по официальной истории все не так!!!Меня зацепила одна статейка про историю прокатного стана...https://ru.wikipedia.org/wiki/Прокатный_стан..."С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными, однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1825 года начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными."

ЭТО ПРОСТО ПРЕЛЕСТЬ КАКАЯ ТО!!! Бессемеру в 1825 году было всего 12 лет!!! Двенадцать!!!Я понимаю что мальчик мог быть умным... но не настолько же! Генри Бессемер (англ. Henry Bessemer; 19 января 1813, Чарлтон, графство Хартфордшир — 15 марта 1898, Лондон) — английский инженер-изобретатель, известный своими изобретениями и революционными улучшениями в области металлургии[3]; член Лондонского королевского общества с 1879 года.https://ru.wikipedia.org/wiki/Бессемер,_ГенриЧто такое Бессемеровский процесс, я напомню читателям.Жидкий чугун заливают в конвектор Бессемера и продувают через него воздух. Кислород воздуха вступает во взаимодействие с углеродом чугуна, образуется СО2 и выделяется энергия которая резко повышает температуру расплава, из горла конвектора вырывается сноп пламени и искр, оп ля и сталь готова!

Дальше сталь разливают по формам и сразу, пока она не остыла и пластична подают на прокатный стан.ВНИМАНИЕ!!! САМАЯ ГЛАВНАЯ ФИШКА!!! Если сталь остынет она уже не прокатывается, она уже очень плотная!!! Прокатный стан принимает сталь от разлива сразу. Именно прокат горячей стали делает её и твердой и упругой так как прокат упорядочивает кристалическую решетку и создает волокна которые укладываются вдоль по прокату. Но стоит только стали остыть - это уже совсем другое дело! Сталь снова надо нагревать, что бы она стала доступна и ковке и прокату. Так и делают - при прокате сталь многократно нагревают по мере проката в специальной печи.Устройство для проката стали называют блюмингом и слябингом!Первый прокатный стан в России заработал по официальной истории на Сормовском заводе в 1871 году https://ru.wikipedia.org/wiki/Прокатный_станПервые блюминги появились в 70х годах 19 века - Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР блюминги изготовляют с 1931; первый произведенный в СССР (по немецким чертежам) блюминг введён в эксплуатацию на Макеевском металлургическом заводе (1933). В конце 1940-х гг. советскими учеными и инженерами (А. И. Целиков, А. В. Истомин и др.) была разработана первая собственно советская конструкция блюминга (работа была удостоена в 1951 г. Сталинской премии 2-й степени).

Конечно сталь можно ковать, молотками и кувалдами можно ковать меч, топор, ножик но не рельс!!! И не кровельное железо и не дюймовый лист обшивки корабля.Ну хорошо, мне один читатель насоветовал что раньше то были большие молоты от водяного привода или паровой машины и им то ковать можно все что угодно! Вот например такой молот и ковка...Этот тип механических молотов имеет один существенный недостаток, он виден хорошо на фото - молот падает на наковальню под углом и из за этого сильно ограничены его возможности!

Да именно так и сковали башню на первых броненосцах и мониторах времен гражданской войны в США!Вот один из "изобретателей" типа Брюнеля - все и сразу, отец всех паровозов и прочее...Джеймс Несмит (англ. James Nasmyth; 19 августа 1808, Эдинбург — 7 мая 1890, Лондон) — шотландский астроном и инженер, сын шотландского художника Александра Несмита (англ.), изобретатель парового молота и гидравлического пресса.https://ru.wikipedia.org/wiki/Несмит,_Джеймс

Токмо не очень понятно что он там ковал... если Бессемер не изобрел еще своего способа получения стали в товарных объемах!

Вот паровые молоты

Французский царь молот.

Но и все равно рельс молотом не сковать, и изогнутый корабельный рангоут. По этому придумали гидравлические прессы. Но это опять же в лучшем случае вторая половина 19 века!Теперь я предлагаю посмотреть, а как же добывали руду по официальной истории в 19 веке в эпоху фотографии. Руду ведь надо не просто выкопать её надо еще и доставить к печи.

Да с такой добычей ладно если на ножик с топором каждому крестьянину железа наделаешь! Англия или Франция на фотографиях ни чем особым не отличается точно такие же шахтеры с фонарем на башке и лошадью и тележкой, не более 500кг. Не надо забывать что карьеры то в земле и лошадь везет нагруженную телегу вверх! То есть до появления экскаваторов и большегрузных машин или хотя бы до железной дороги на рудник речи нет о больших объёмах добычи руды. Железо должно быть очень очень дорогим! Но мы видим просто наплевательское отношение к железному лому - корабли валяются на берегу и их ни кто не разбирает на куски. Почему? Сделать смогли, а разобрать нет?Один из первых вопросов возникает сразу - а чем резать сталь?Газовая сварка и резка металлов появилась опять же в конце 19 века и опять во Франции - http://te.zavantag.com/docs/221/index-7518.html?page=4Но позвольте, а как же резали рельсы, чем же обрезали края, чем вообще резали металл до конца 19 века. Вон же делали корабли в средине 19 века??? Зубилом что ли дюймовый лист резали? Да есть гидравлические ножницы но это опять же конец 19 века! Пилы из инструментальной стали это конец 19 века https://ru.wikipedia.org/wiki/Инструментальная_сталь ....с карбидом вольфрама это вообще 20й век.Но и это все не самое главное.Вот как вы думаете, что делали с металЛическим ломом, ну вот сломался паровой котел или сделали не так деталь к кораблю или рельсы кривые прокатали, что делали со всеми этими железками, железо же денег стоит! Естественный ответ - на переплавку! Даже из истории ВОВ все помнят как подбитые танки и прочее не нужное ломаное оружие отправляли на перевлавку... это же железо!Так вот оказывается до великого изобретения Мартена Пьера Эмиля - регенеративной пламенной печи, металлолом плавить не могли!!! Еще раз - МЕТАЛЛОЛОМ ПЛАВИТЬ НЕ МОГЛИ!!!Нагреть и перековать рельс в саблю или лопату можно, а вот сделать новый рельс толще например уже не могли, или собрать старые рельсы и сделать из них корабль не могли. Так говорит официальная история металлургии!В Германии и прочих Англиях способ этот называют Семенс - Мартеновский. Вот Мартен...

А вот Вильгельм Сименс, это один из братьев великой семейки.

В некоторых статьях их даже путают http://www.metaljournal.com.ua/martin-emile/Дело в том что якобы теорию придумал Сименс, а сделал первую печь Мартен. Судьба Мартена странная, его признали только в конце 19 века и даже наградили перед смертью. Фотографий его мало.Самое удивительное то что печь и способ плавки не сложный - смесь из руды чугуна и металлолома нагревается горением регенеративного газа, который получать умели еще чуть ли не с конца 18 века! Но еще более странно, что варка стекла происходит точно в таких же печах по тем же самым принципам!Но стекло то известно с древнейших времен!!!История с Сименсами интересна тем, что корабль из железа прокладывал тысячи километров кабеля, который покрыт стальным прокатом - оплетка, кабель по которому, как оказалось невозможно было передавать сигналы так как он затухал... и все это было до изобретения настоящего способа получать сталь в промышленных объемах, сталь хорошего качества.Дело в том что как оказалось Бессемеровский или Томасовский способ продувки чугуна воздухом не давал хорошего качества сталь. Бессемеровский способ "нашел свое новое воплощение" когда в 20 веке научились получать кислород и стали продувать чугун чистым кислородом!!! https://rutlib.com/book/17422/p/28

Судя по тому, что наследие предков смогли освоить полностью только к началу 20 века и сразу же кинулись делать оружие. Начало 19 века технологически я оцениваю как конец 19...минимум! Так что на чем там Наполеон свои армии возил на телегах или по ЖД это еще тот вопросец! А то вот рассуждаем, что не мог он миллионную армию через Белорусские болота с пушками протащить! Хрен его знает что там было в этом начале 19 века. Ну а за 50 лет до первых фотографий можно такого настрогать что ой ой ой! Я помню как в 90 за одну зиму дачные поселки лишались все проводов, алюминевых кастрюль и прочего цвет мета. Да что говорить то - люки с дорог тащили в металлолом, раз и нет люка, одна дырка на дороге! так что прокладывал кабель Сименс в 1856 году на "Левиафане" и "Фарадее" или вытаскивал его это еще бабушка на двое сказала.

PS: Ах да... почему же я назвал Мартена святым? Есть такой святой в католической церкви - Луи́ Марте́н (фр. Louis Joseph Aloys Stanislaus Martin; 22 августа 1823, Бордо, Франция — 29 апреля 1894, Арньер-сюр-Итон, Франция) — святой Римско-Католической Церкви, отец святой Терезы из Лизье, муж святой Мари-Зели Мартен. Вот собственно ни чем другим он как бы не прославился кроме как муж святой и отец святой. С чего бы это? Однако что то уж очень он похож на Мартена металлурга судьба которого очень обделила, умер он в жестокой бедности не защитив свои патенты, все Сименсы прибрали. Но это так... для интриги, должна же быть интрига в моем ЖЖ? :::-)))

mylnikovdm.livejournal.com

РАЗРЫВ ТЕХНОЛОГИЙ. ЖИДКАЯ СТАЛЬ И СВЯТОЙ МАРТЕН.

Начну я свою историю издали. Попалась мне картинка на которой лежит себе валяется кабелеукладчик Сименсов "Фарадей".«Фарадей» (CS Faraday) — судно компании Siemens Brothers, построено в 1874 году компанией C. Mitchell & Company Ltd. на верфях в Ньюкасле. Названо в честь Майкла Фарадея.За 50 лет эксплуатации в качестве кабелеукладчика «Фарадей» уложил 50 000 морских миль кабеля. В 1924 году судно было продано на слом, однако борта толщиной в 1 дюйм затрудняли работу разборщиков, поэтому Faraday стал угольным блокшивом, названным Analcoal, в Алжире и принадлежащим Англо-Алжирской угольной компании. В 1931 году блокшив был переведён в Гибралтар. В 1941 году судно стало Военно-морским складским судном в Сьерра-Леоне. В 1950 году «Фарадей» вернулся в Англию, где и был разобран на Южно-уэльской верфи." Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна - 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Чудесная и удивительная судьбы для одного из первых цельнометалических винтовых судов огромного размера. Длинна - 111 метров, водоизмещение 4197. Соизмерим например с крейсером "Аврора". чуть меньше.Конечно же, мне эта картинка напомнила судьбу еще одного знаменитого кабелеукладчика. Даже еще большего по размерам."Great_Eastern", сделанного еще раньше.

Как оказалось огромных железных кораблей в это время появилось много! Но что интересно это все не корабли, это гражданские суда!Вот это огромное железное судно - рудовоз!

А вот корабль, броненосец того же времени.

В средине 19 века не только суда огромные железные появляются. Знаменитый Брюннель строит сложнейший мост целиком из стального проката. Этот мост стоит до сих пор и им пользуются! Мост "короля Альберта".

Это фото как бы стройки моста, я практически не нашел других фото, но и по этой много вопросов возникает.

Самое главное проявления высоких металлургических технологий это железнодорожный транспорт и на фотографиях средины 19 века мы видим развитую систему железных дорог, паровозы и классические колесные пары у вагонов.

Везде сталь и прокат!А вот с оружием вышла какая то незадача - пушки бронзовые или чугунные, винтовки гладкоствольные в основном, с капсульным запалом, практически кремневые.

Вот пушка на борту гигантского стального корабля "Левиафан", вернее судна, которое для пушек ну ни как не приспособлено!

Для меня это не понятный парадокс, ведь всегда все новшества особенно в металлургии реализовывались в оружии. Что мы и видим сейчас, да и в начале 20 го века - пушки из стали, дредноуты огромные, бронепоезда и винтовки и прочее прочее прочее.Я решил углубиться в историю металлургии конца 18 века - начало 19 го.Как оказалось Россия была лидером в мировой металлургии!Вот например история Верхнеисетского металлургического завода - http://todaynews24.ru/ural/2011/45/s-sobolem-na-klejme/Я приведу один неожиданный кусочек из статьи..."В начале XIX века мировую славу принесла заводу новая продукция — листовое кровельное железо. Его покупали Англия, Франция, Америка и их колонии. Только в Америку ежегодно вывозилось не менее 300 тыс. пудов продукции. «Визовским» железом были крыты крыши Лондонского парламента и собора Парижской богоматери. В торговом мире верх-исетское железо было известно как «яковлевское», имело клеймо «А.Я.Сибирь» с изображением соболя и высоко ценилось за отменные качества: было гладким, глянцевым, не требовало покраски, «по сто лет на крыше стояло». После пожара 1812 года в Москве его поставили на все крыши пострадавшего города."Кто не понял - это стальной листовой прокат и если верить написанному очень высокого качества - нержавел и не требовал покраски.В статье мне попалась любопытное местечко что в 1918 году все старое оборудование было вывезено, кем и куда не понятно. Но это другая песня...То есть прокат был и оборудование было и делали прокат еще в начале 19 века. Я писал недавно про прокат в древнеримских постройках - тавровые балки Пантеона.Но ведь по официальной истории все не так!!!Меня зацепила одна статейка про историю прокатного стана...https://ru.wikipedia.org/wiki/Прокатный_стан..."С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными, однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1825 года начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными."

ЭТО ПРОСТО ПРЕЛЕСТЬ КАКАЯ ТО!!! Бессемеру в 1825 году было всего 12 лет!!! Двенадцать!!!Я понимаю что мальчик мог быть умным... но не настолько же! Генри Бессемер (англ. Henry Bessemer; 19 января 1813, Чарлтон, графство Хартфордшир — 15 марта 1898, Лондон) — английский инженер-изобретатель, известный своими изобретениями и революционными улучшениями в области металлургии[3]; член Лондонского королевского общества с 1879 года.https://ru.wikipedia.org/wiki/Бессемер,_ГенриЧто такое Бессемеровский процесс, я напомню читателям.Жидкий чугун заливают в конвектор Бессемера и продувают через него воздух. Кислород воздуха вступает во взаимодействие с углеродом чугуна, образуется СО2 и выделяется энергия которая резко повышает температуру расплава, из горла конвектора вырывается сноп пламени и искр, оп ля и сталь готова!

Дальше сталь разливают по формам и сразу, пока она не остыла и пластична подают на прокатный стан.ВНИМАНИЕ!!! САМАЯ ГЛАВНАЯ ФИШКА!!! Если сталь остынет она уже не прокатывается, она уже очень плотная!!! Прокатный стан принимает сталь от разлива сразу. Именно прокат горячей стали делает её и твердой и упругой так как прокат упорядочивает кристалическую решетку и создает волокна которые укладываются вдоль по прокату. Но стоит только стали остыть - это уже совсем другое дело! Сталь снова надо нагревать, что бы она стала доступна и ковке и прокату. Так и делают - при прокате сталь многократно нагревают по мере проката в специальной печи.Устройство для проката стали называют блюмингом и слябингом!Первый прокатный стан в России заработал по официальной истории на Сормовском заводе в 1871 году https://ru.wikipedia.org/wiki/Прокатный_станПервые блюминги появились в 70х годах 19 века - Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР блюминги изготовляют с 1931; первый произведенный в СССР (по немецким чертежам) блюминг введён в эксплуатацию на Макеевском металлургическом заводе (1933). В конце 1940-х гг. советскими учеными и инженерами (А. И. Целиков, А. В. Истомин и др.) была разработана первая собственно советская конструкция блюминга (работа была удостоена в 1951 г. Сталинской премии 2-й степени).

Конечно сталь можно ковать, молотками и кувалдами можно ковать меч, топор, ножик но не рельс!!! И не кровельное железо и не дюймовый лист обшивки корабля.Ну хорошо, мне один читатель насоветовал что раньше то были большие молоты от водяного привода или паровой машины и им то ковать можно все что угодно! Вот например такой молот и ковка...Этот тип механических молотов имеет один существенный недостаток, он виден хорошо на фото - молот падает на наковальню под углом и из за этого сильно ограничены его возможности!

Да именно так и сковали башню на первых броненосцах и мониторах времен гражданской войны в США!Вот один из "изобретателей" типа Брюнеля - все и сразу, отец всех паровозов и прочее...Джеймс Несмит (англ. James Nasmyth; 19 августа 1808, Эдинбург — 7 мая 1890, Лондон) — шотландский астроном и инженер, сын шотландского художника Александра Несмита (англ.), изобретатель парового молота и гидравлического пресса.https://ru.wikipedia.org/wiki/Несмит,_Джеймс

Токмо не очень понятно что он там ковал... если Бессемер не изобрел еще своего способа получения стали в товарных объемах!

Вот паровые молоты

Французский царь молот.

Но и все равно рельс молотом не сковать, и изогнутый корабельный рангоут. По этому придумали гидравлические прессы. Но это опять же в лучшем случае вторая половина 19 века!Теперь я предлагаю посмотреть, а как же добывали руду по официальной истории в 19 веке в эпоху фотографии. Руду ведь надо не просто выкопать её надо еще и доставить к печи.

Да с такой добычей ладно если на ножик с топором каждому крестьянину железа наделаешь! Англия или Франция на фотографиях ни чем особым не отличается точно такие же шахтеры с фонарем на башке и лошадью и тележкой, не более 500кг. Не надо забывать что карьеры то в земле и лошадь везет нагруженную телегу вверх! То есть до появления экскаваторов и большегрузных машин или хотя бы до железной дороги на рудник речи нет о больших объёмах добычи руды. Железо должно быть очень очень дорогим! Но мы видим просто наплевательское отношение к железному лому - корабли валяются на берегу и их ни кто не разбирает на куски. Почему? Сделать смогли, а разобрать нет?Один из первых вопросов возникает сразу - а чем резать сталь?Газовая сварка и резка металлов появилась опять же в конце 19 века и опять во Франции - http://te.zavantag.com/docs/221/index-7518.html?page=4Но позвольте, а как же резали рельсы, чем же обрезали края, чем вообще резали металл до конца 19 века. Вон же делали корабли в средине 19 века??? Зубилом что ли дюймовый лист резали? Да есть гидравлические ножницы но это опять же конец 19 века! Пилы из инструментальной стали это конец 19 века https://ru.wikipedia.org/wiki/Инструментальная_сталь ....с карбидом вольфрама это вообще 20й век.Но и это все не самое главное.Вот как вы думаете, что делали с металЛическим ломом, ну вот сломался паровой котел или сделали не так деталь к кораблю или рельсы кривые прокатали, что делали со всеми этими железками, железо же денег стоит! Естественный ответ - на переплавку! Даже из истории ВОВ все помнят как подбитые танки и прочее не нужное ломаное оружие отправляли на перевлавку... это же железо!Так вот оказывается до великого изобретения Мартена Пьера Эмиля - регенеративной пламенной печи, металлолом плавить не могли!!! Еще раз - МЕТАЛЛОЛОМ ПЛАВИТЬ НЕ МОГЛИ!!!Нагреть и перековать рельс в саблю или лопату можно, а вот сделать новый рельс толще например уже не могли, или собрать старые рельсы и сделать из них корабль не могли. Так говорит официальная история металлургии!В Германии и прочих Англиях способ этот называют Семенс - Мартеновский. Вот Мартен...

А вот Вильгельм Сименс, это один из братьев великой семейки.

В некоторых статьях их даже путают http://www.metaljournal.com.ua/martin-emile/Дело в том что якобы теорию придумал Сименс, а сделал первую печь Мартен. Судьба Мартена странная, его признали только в конце 19 века и даже наградили перед смертью. Фотографий его мало.Самое удивительное то что печь и способ плавки не сложный - смесь из руды чугуна и металлолома нагревается горением регенеративного газа, который получать умели еще чуть ли не с конца 18 века! Но еще более странно, что варка стекла происходит точно в таких же печах по тем же самым принципам!Но стекло то известно с древнейших времен!!!История с Сименсами интересна тем, что корабль из железа прокладывал тысячи километров кабеля, который покрыт стальным прокатом - оплетка, кабель по которому, как оказалось невозможно было передавать сигналы так как он затухал... и все это было до изобретения настоящего способа получать сталь в промышленных объемах, сталь хорошего качества.Дело в том что как оказалось Бессемеровский или Томасовский способ продувки чугуна воздухом не давал хорошего качества сталь. Бессемеровский способ "нашел свое новое воплощение" когда в 20 веке научились получать кислород и стали продувать чугун чистым кислородом!!! https://rutlib.com/book/17422/p/28

Судя по тому, что наследие предков смогли освоить полностью только к началу 20 века и сразу же кинулись делать оружие. Начало 19 века технологически я оцениваю как конец 19...минимум! Так что на чем там Наполеон свои армии возил на телегах или по ЖД это еще тот вопросец! А то вот рассуждаем, что не мог он миллионную армию через Белорусские болота с пушками протащить! Хрен его знает что там было в этом начале 19 века. Ну а за 50 лет до первых фотографий можно такого настрогать что ой ой ой! Я помню как в 90 за одну зиму дачные поселки лишались все проводов, алюминевых кастрюль и прочего цвет мета. Да что говорить то - люки с дорог тащили в металлолом, раз и нет люка, одна дырка на дороге! так что прокладывал кабель Сименс в 1856 году на "Левиафане" и "Фарадее" или вытаскивал его это еще бабушка на двое сказала.

PS: Ах да... почему же я назвал Мартена святым? Есть такой святой в католической церкви - Луи́ Марте́н (фр. Louis Joseph Aloys Stanislaus Martin; 22 августа 1823, Бордо, Франция — 29 апреля 1894, Арньер-сюр-Итон, Франция) — святой Римско-Католической Церкви, отец святой Терезы из Лизье, муж святой Мари-Зели Мартен. Вот собственно ни чем другим он как бы не прославился кроме как муж святой и отец святой. С чего бы это? Однако что то уж очень он похож на Мартена металлурга судьба которого очень обделила, умер он в жестокой бедности не защитив свои патенты, все Сименсы прибрали. Но это так... для интриги, должна же быть интрига в моем ЖЖ? :::-)))

kadykchanskiy.livejournal.com