Особенности холодного цинкования и его достоинства. Состав для холодного цинкования

Холодное цинкование своими руками - как наносить? Какие составы холодного цинкования использовать и как их применять.

- Что необходимо для подготовки поверхности и нанесения состава

- Условия нанесения

- Очистка поверхности металла

- Обезжиривание

- Приготовление рабочего состава

- Нанесение

- Общие рекомендации по нанесению

Чтобы защитить металлические конструкции и изделия от коррозии не нужно обращаться к специалистам, разбирать и куда-то их везти, тратить много денег, сил и времени. Достаточно просто купить состав для холодного цинкования, самостоятельно нанести и забыть о коррозии на 25 лет. Здесь мы расскажем: где купить холодное цинкование и как его наносить, затратив минимум времени и средств.

Немного о методе

Холодное цинкование металлоконструкций – нанесение на подготовленную металлическую поверхность состава с высоким (92-96%) содержанием цинка. Метод позволяет применять состав своими силами, без привлечения специалистов и прямо на месте эксплуатации конструкций. В результате образуется прочное покрытие, которое служит до 25 лет без обновления.

Все о холодном цинковании и его действии вы можете прочитать в наших статьях, а сейчас в подробностях о процессе нанесения.

Что понадобиться?

Для подготовки поверхности металла и нанесения состава вам нужно:

1.Шлифовальная машинка, если ее нет, то металлическая щетка или крупнозерная наждачная бумага – это необходимо для удаления старого покрытия или уже образовавшейся ржавчины. Зернистость шлиф-круга или шкурки должна быть от 5 до 6 по ГОСТ 3647-71 или от 180 до 220 - по европейскому стандарту FEPA.

2. Растворитель: сольвент, ксилол, сольв-ур или любой подходящий к вашему составу для холодного цинкования. Растворитель необходим для обезжиривания поверхности, разбавления состава до более жидкой консистенции и очистки инструментов. Количество растворителя зависит от объема ваших работ по нанесению.

3. Строительный миксер или дрель со специальной насадкой, или любой предмет, пригодный для перемешивания краски в банке - необходимо для тщательного перемешивания состава, чтобы покрытие легло ровно и без комочков.

4. Инструмент для нанесения, можно выбрать: кисть, валик, краскопульт, аппарат безвоздушного или воздушного распыления – то, чем вам удобнее наносить.

Если у вас мелкие детали с труднодоступными для нанесения участками, то имеет смысл наносить состав методом погружения. Тогда вам необходима удобная пластиковая емкость такого размера и глубины, чтобы туда полностью помещались ваши изделия.

5. Средства индивидуальной защиты: перчатки, респиратор, желательно – защитный костюм с капюшоном, чтобы не запачкаться, так как покрытие получится очень стойкое.

6. Состав для холодного цинкования, в необходимом вам количестве.

Условия нанесения и последующей эксплуатации для каждого состава холодного цинкования могут отличаться. Обязательно ознакомьтесь с инструкцией, прилагаемой к материалу.

| Совет! В инструкциях и описаниях некоторых составов для холодного цинкования указано, что они позволяют нанесение прямо на ржавую и неподготовленную поверхность. Это действительно так, но мы вам рекомендуем все же тщательно подготовить поверхность и удалить остатки ржавчины и старых покрытий. Это позволит покрытию дольше продержаться – до 25 лет без обновления. |

Условия нанесения

| Температура нанесения от -35°С до +35°С | Влажность воздуха 70-98% | На улице или в хорошо проветриваемом помещении |

Подробная инструкция по нанесению состава для холодного цинкования

1. Очистка поверхности металла

- С поверхности металла необходимо удалить все следы грязи. Сделать это можно с помощью простых, бытовых моющих средств.

- Если сталь новая и присутствует плотно держащаяся окалина, необходимо провести абразивоструйную очистку до 2 степени по ГОСТ 9-402.

- Если металлическая поверхность имеет старое покрытие или ржавчину, то они удаляются с помощью шлифовальной машинки, щетки или шкурки.

Хорошо и быстро можно провести очистку с помощью воды под давлением 10-20 МРа.

- Если сталь уже оцинковывалась, то старое покрытие необходимо так же удалить. Здесь не обойтись без воды под давлением 10-20 МРа.

- Краску с металла удаляют механическим, химическим способом или водой под давлением 175-275 МРа, кому как удобнее.

- После удаления старых покрытий и грязи необходимо тщательно обеспылить поверхность, не пропуская участки. Для этого лучше использовать аппарат для очистки сжатым воздухом, который должен быть чистым и сухим, соответствовать ГОСТу 9.010-80.

2. Обезжиривание

- После проведения очистительных работ, поверхность металла необходимо обезжирить.

- Для обезжиривания металла используются растворители: ксилол, сольвент или специальные растворители той же марки, что и состав для холодного цинкования.

- Если металлоконструкция обрабатывается на открытом воздухе, то готовый состав необходимо наносить не позднее, чем через 12 часов после очистки и обезжиривания поверхности. Если же они обрабатываются в помещении, то не позднее, чем через 48 часов. Иначе очистку и обезжиривание придется проводить заново.

3. Приготовление рабочего состава

- Большинство составов для холодного цинкования - однокомпонентны и сразу готовы к применению. Если состав двухкомпонентный, то его необходимо смешать в соответствии с инструкцией, прилагаемой к нему.

- Необходимо открыть банку и тщательно перемешать до однородного состояния, желательно механическим способом.

- Если вы наносите краскопультом или механическим распылителем, то может понадобиться разбавление состава. Для разбавления так же используются нефтяной, каменноугольный сольвент, ксилол или специальный растворитель той же марки, что и состав.

- Состав разбавляют не более чем на 5-10% от общей массы. После разбавления, а так же каждые 30 минут состав необходимо снова тщательно перемешивать, во избежание оседания цинковой пудры и неравномерности покрытия.

4. Нанесение

- После приготовления состав наносят на подготовленную поверхность, на открытом воздухе - не позднее чем через 12 часов, в помещении – не позднее 48 часов.

- Рекомендуем перед нанесением придать поверхности шероховатость с помощью шкурки - сцепление состава с металлом будет крепче.

- Нанесение при помощи кисти: рекомендуется выбирать кисть из натуральной щетины. При этом она должна быть очищена от различных загрязнений и пыли. Наносить как обычную краску.

- Нанесение при помощи валика: нужен валик из материала, который устойчив к органическим растворителям. Важно, чтобы валик был очищен от пыли и различных загрязнений, а также от ранее применяемых лакокрасочных материалов. Наносим состав так же, как обычную краску.

- Нанесение с помощью пневматического распылителя: распылитель должен быть очищен от грязи, а также от ранее применяемых лакокрасочных материалов. Диаметр используемого сопла 2,0-3,0 мм. Давление в распылителе 2-3 bar (0,2-0,3 МРа). Старайтесь распылять максимально равномерно.

- Нанесение способом безвоздушного распыления: используемое оборудование обязательно должно быть очищено от грязи, а также от ранее применяемых ЛКМ. Диаметр используемого сопла 0,38-0,63 мм или 0,015-0,025 дюйма. Давление в распылителе 80-120 bar (8-12 МРа).

- Нанесение способом окунания: погрузите деталь в банку или в специальную емкость с составом для холодного цинкования. Избегайте окунания рук. Деталь должна погружаться полностью, подождите 5-10 секунд. Убедившись, что состав попал во все скрытые полости и труднодоступные места, доставайте деталь. Дальше деталь рекомендуется подвесить до полного равномерного высыхания.

- Нанесение из аэрозольного баллона: при нанесении баллон следует держать вертикально клапаном вверх на расстоянии 25-30 см от покрываемой поверхности. Наносить аэрозоль при температуре окружающего воздуха от +5°С до +40°С. После окончания работ прочистить клапан: перевернуть баллон и нажимать на сопло до тех пор, пока не начнет выходить чистый газ. Остатки состава на клапане удалить тампоном, смоченным в растворителе (сольвент, ксилол).

Общие рекомендации по нанесению: наносить состав любым из способов рекомендуется в 2 или более слоев – так покрытие будет крепче и дольше прослужит. При нанесении необходимо каждый раз перекрывать кромку полосы предыдущего слоя. Между слоями выдерживают от 30 минут до 2 часов, в зависимости от выбранного состава. Итоговая толщина цинкового покрытия должна составлять от 40 до 160 мкм.

Финишные эмали наносят после полного высыхания покрытия, выдерживая от 30 минут до 8 часов – для специальных защитных покрытий совместимых с составом. Для простых лакокрасочных покрытий иногда необходимо выдержать 24 часа.

Где купить состав для холодного цинкования?

Выбирайте подходящие вам составы для холодного цинкования в нашем магазине.

У ВАС ЕСТЬ ВОПРОСЫ? ПОЗВОНИТЕ ИЛИ НАПИШИТЕ НАМ!

Мы поможем выбрать покрытие, которое окажется для вас оптимальным!

- Москва: +7 (495) 540-44-38

- Санкт-Петербург: +7 (812) 407-18-07

- Россия: 8 (800) 555-34-18 (Бесплатный номер)

- Email: [email protected]

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

www.zincor.ru

выбор состава и технология покрытия

Оцинковка металла — это один из распространенных методов защиты от коррозии. Этот химический процесс является результатом соединения молекул металла с кислородом из воздуха или воды. При этом процесс окисления приводит к уменьшению прочности металла. В то же время взаимодействие кислорода с титаном или цинком даёт противоположный эффект: такой состав образует защитную пленку, которая защищает глубинные слои металла от дальнейшего разрушительного процесса. В целях защиты в металлический сплав добавляют немного цинка или поверхность защищают снаружи. Для этого применяют горячее или холодное цинкование.

Цинкование находит своё применение в различных областях: строительстве, производстве машин, инструментов. Особенно востребованной такая защита становится для металлоконструкций, которые испытывают большие нагрузки, но от состояния которых зависит жизнь многих людей.

Так как сейчас наряду с горячим методом широко применяются составы для холодного цинкования, стоит рассмотреть, в чем преимущества нового метода, как подготавливается поверхность и наносится состав. Не менее важно, что именно используют при холодном цинковании и как правильно выбрать состав.

Преимущества холодного цинкования

Наряду с другими методиками защиты металлических конструкций и приборов от пагубного воздействия ржавчины холодное цинкование металла имеет свои плюсы:

- цинковый состав хорошо ложится и держится на любой поверхности;

- он применим к конструкциям любых форм и параметров;

- метод холодного цинкования более доступен по цене;

- на обработанные таким способом детали легко воздействовать сварочным аппаратом;

- состав можно легко использовать в домашних условиях;

- при обработке холодным цинком не нужно демонтировать конструкцию для перемещения в специальное место;

- для применения холодного цинкования не нужна покупка специального оборудования;

- работа с таким методом оцинковки возможна при температуре от -20 до +40 градусов.

При застывании слой цинка выполняет двойную функцию. Во-первых, в процессе начавшихся химических реакций создаётся защитная пленка, которая не даёт кислороду вступить во взаимодействие с железом внутри металлоконструкций. Во-вторых, подобно краске, такой состав представляет собой барьер, который защищает металл от неблагоприятных воздействий.

К немногим недостаткам этой методики относят относительно низкую устойчивость защиты к механическим воздействиям. Но легкость повторного нанесения состава сводит эту слабость к минимуму.

Особенности подготовки металла

Прежде чем применять состав для холодного цинкования на металле, необходимо убедиться, что данная конструкция не представляет собой высокопрочную сталь или сплав с содержанием магния. Это единственные варианты, для которых подобная обработка неприемлема. Подготовка металла является важной частью процесса:

1. Сначала с изделия необходимо удалить грязь, жиры и остатки солей и другие следы природного воздействия. Для этого применяется обезжириватель.

2. Затем с поверхности удаляется ржавчина и другие продукты окисления, для этого можно применять преобразователь ржавчины или механическую очистку.

3. Необходимо снять с металла следы брызг от сварки и срезать острые кромки и заусенцы с помощью болгарки. В завершение необходима обработка сжатым воздухом, чтобы удалить пыль.

Требования к состоянию металла перед оцинковкой определены достаточно чётко. Во-первых, не должно быть грязи и пыли. Во-вторых, имеющиеся жирные пятна надо обработать специальными средствами. В-третьих, поверхность должна быть шероховатой для обеспечения лучшей адгезии металла с цинковым покрытием.

На видео: подготовка металла к цинкованию.

Технология оцинковки металла

Технология холодного цинкования металлов — это процедура, которая напоминает покрытие краской. Но в этом случае используется особый состав. В отличие от обычных покрытий, содержание чистого цинка в составе не должно быть меньше 94% при величине частиц не больше 15 мкм или 88% при размере крупинок цинка до 5 мкм. Для того чтобы отличить состав, сделанный по ГОСТу, от имитации, важно помнить плотность 2.2 кг/л.

По виду соединительного вещества цинксодержащие смеси делятся на эпоксидные, уретановые, алкидные, хлоркаучуковые или силикатные. Органические средства выпускают однокомпонентными, а неорганические часто предполагают смесь составляющих, упакованных производителем по отдельным пакетам.

После подготовки поверхности наносится выбранная смесь. Для выбора оптимальной температуры для работы необходимо вычислить точку росы. Разница температуры поверхности не должна превышать этот показатель больше, чем на 3 градуса. Игнорирование данного принципа снизит качество проводимой работы. Если есть риск ошибиться с вычислениями, обратите внимание на рекомендации производителя, указанные на упаковке.

Поверхность обрабатывается краской для холодного цинкования в несколько слоев. Каждый новый из них накладывается только тогда, когда предыдущий застыл до указанной производителем консистенции. При этом краскопульт чаще применяется для обработки всей поверхности металлоконструкции, а безвоздушный метод нужен для фрагментарного покрытия.

Результат работы проверяют по нескольким параметрам: толщина слоя, и адгезия выявляются при помощи специальных измерительных приборов, а часть дефектов легко определяется путем визуального осмотра.

Популярная продукция для цинкования

Для того чтобы соблюсти технологию холодного цинкования металла, необходимо выбрать состав, который применим для этих целей. Поэтому стоит рассмотреть наиболее популярные средства, которые можно использовать для подобных работ. Среди составов для холодного цинкования Гальванол является самым распространенным. Консистенция средства эквивалентна обычной краске.

Гальванол — это однокомпонентный состав, включающий соединение очищенного цинка с летучими и соединительными компонентами.

При использовании этого средства рекомендуемая толщина составляет 200 микрон при 40-60 микрон толщины каждого слоя. В готовом состоянии этот состав может выдержать перепад температуры в радиусе от -60 до +150 градусов. Для того чтобы средство застыло, необходимо не больше 40 минут. А при условии использования краски перед нанесением следующего слоя придётся ждать не менее 5-6 часов. При обработке мелких деталей возможен метод полного погружения.

Гальванол хорошо сцепляется с поверхностью черных металлов, и он не подвержен разрушению под воздействием этилового спирта, соли и воды. Поэтому его использование возможно при высокой влажности в помещении. Состав можно наносить на элементы, покрытые ржавчиной при условии, что она крепко держится на металле.

Для человеческого организма состав признан безвредным, поэтому его часто применяют для обработки агрегатов водоснабжения.

Цинотан — еще один материал нового поколения, широко используемый на отечественном рынке. Он применим для обработки изделий из полиуретана или винила. Его можно использовать как средство для грунтовки, а в условиях неблагоприятной окружающей среды и в качестве самостоятельного материала для обработки.

Благодаря устойчивости состава в любых климатических условиях Цинотан широко применяется для защиты гидротехнических сооружений, труб, дорожных ограждений и опор линий электропередач.

Также широко распространенным составом на полиуретановой основе является Цинконол. Холодное цинкование металлов с его помощью позволяет получить покрытие, устойчивое к агрессивной среде, щелочи, парам кислоты, нефти и другим разрушающим веществам. Всё это обеспечивает составу сферы применения от кораблестроения до сельского хозяйства.

Среди недостатков этого состава отмечают соблюдение особых условий при его нанесении. Так, температура воздуха не может быть ниже 5 градусов. И не стоит заниматься оцинковыванием этим средством в дождь или снег. Всё это пагубно отразится на результатах.

Также рядом предприятий используется для холодного цинкования состав Химград цпс. Эта смесь на основе полимеров обладает хорошей адгезией и устойчивостью. Производитель разрешает использовать её в условиях холодных температур вплоть до -25 градусов

Как правильно выбрать состав

Все рекомендованные составы для оцинковки поверхностей находятся в единой цветовой гамме. Отличаются они друг от друга только по оттенку. Расход описанных средств тоже приблизительно одинаков. Поэтому при выборе материала стоит обратить внимание на следующие факторы:

- дата производства и до какого срока средство можно использовать;

- цена, которая зависит больше от названия фирмы изготовителя, чем от процента содержания цинка;

- время, которое потребуется для застывания слоя;

- процент цинка в составе;

- как долго продержится слой на металлической поверхности после обработки;

- при каких условиях выполняется работа.

При выборе состава стоит обратить внимание на процентное содержание цинка в нем и характер связующего вещества. От этого будет зависеть его адгезия и устойчивость к определённого рода веществам.

Холодная оцинковка металла становится всё более распространенной ввиду сочетания устойчивости к неблагоприятным условиям и высокой надежности защиты поверхности от окисления. Слабая защищенность к механическим воздействиям или нагрузкам компенсируется простотой восстановления покрытия. Слой цинка позволяет защитить металл как от химических процессов, так и от воздействия воды, солей, паров нефти и других агрессивных веществ.

Перед оцинкованием важно подготовить металлическую поверхность правильно. Для этого необходимо очистить её от грязи, масляных пятен, следов сварочных работ и пыли. Чистая шероховатая поверхность станет хорошей базой для нанесения цинкового покрытия. В процессе работы стоит обращать внимание на толщину слоев и предупреждать и исправлять визуально заметные дефекты.

Быстрота застывания покрытия будет влиять на скорость в выполнении работ. Свойства состава будут определяющими в выборе сферы его применения. Стоит обращать внимание на продукцию фирм, которые зарекомендовали себя как надежные поставщики составов для цинкования металлов. Хорошие материалы в сочетании с соблюдением технологии при установке позволят обеспечить надежную защиту конструкции на долгие годы.

Технология холодного цинкования составом Гальванол (1 видео)

Разная продукция для цинкования (23 фото)

gidpokraske.ru

Состав для холодного цинкования (варианты)

Изобретение относится к области металлургии, в частности к антикоррозионным составам для холодного цинкования, и может быть использовано в различных областях техники для защиты стальных конструкций от коррозии. Заявлены варианты составов для холодного цинкования. Состав для холодного цинкования содержит цинковый порошок, полистирол, сольвент или ксилол. Размер частиц порошка цинка составляет 0,1 - менее 4,0 мкм, при следующем соотношении компонентов в составе, %: цинковый порошок 50-80, сольвент или ксилол 25-40, полистирол 4-10. Технический результат - получение состава с высокой антикоррозийной защитой и адгезией по отношению к наносимому металлу, высокой стойкостью в атмосфере и водной среде, а также экологически чистого со стабильными свойствами состава и пригодного для длительного хранения. 2 н. и 2 з.п. ф-лы, 1 табл.

Изобретение относится к области металлургии, а именно к антикоррозионным составам для холодного цинкования. Изобретение может быть использовано в различных областях техники: гражданском строительстве, транспортном строительстве, нефтегазовом комплексе, энергетике, в объектах железных дорог, портовых и гидросооружениях, автотранспорте для защиты от коррозии стальных конструкций, изделий и оборудования в атмосферных условиях и водных средах.

Известен состав для холодного цинкования, содержащий, %:

Цинковый порошок 47-87,

Полистирол 1,3-5,1,

Сольвент нефтяной - остальное,

при этом размер частиц порошка цинка составляет 4-12 мкм (RU 2141984 С1, C09D 5/08, 27.11.1999 /1/), который выбран в качестве наиболее близкого аналога предложенного изобретения.

Недостатком состава является использование высокодисперсного порошка, что уменьшает полезную поверхность цинковых частиц, вызывает ослабление электроконтакта между частицами цинка и отрицательно сказывается на адгезии состава, способе нанесения состава на защищаемую от коррозии поверхность.

Для устранения вышеуказанных недостатков предложены варианты составов для холодного цинкования согласно предложенному изобретению.

Задачей изобретения является повышение антикоррозионной защиты и адгезии по отношению к наносимому металлу.

Технический результат - получение состава для холодного цинкования с высокой антикоррозионной защитой и адгезией по отношению к наносимому металлу, высокой стойкостью в атмосфере и водной среде, а также экологически чистого со стабильными свойствами и пригодного для длительного хранения.

Технический результат достигается использованием состава для холодного цинкования, выражается в высокой антикоррозионной защите сталей и сплавов на основе железа, характерной для холодного цинкования, проявляемой в меньшей скорости коррозии, более быстром, удобном способе нанесения состава на поверхность металла в любых погодных условиях, ремонтопригодности покрытия.

Предложены варианты составов для холодного цинкования, охарактеризованные такими растворителями, как сольвент и ксилол.

а) Состав для холодного цинкования, содержащий цинковый порошок, сольвент и полистирол, при этом размер частиц порошка цинка составляет 0,1 - менее 4,0 мкм, при следующем соотношении компонентов в составе, %:

Цинковый порошок 50-80,

Сольвент 25-40,

Полистирол 4-10.

б) Состав для холодного цинкования, содержащий цинковый порошок, ксилол и полистирол, при этом размер частиц порошка цинка составляет 0,1 - менее 4,0 мкм, при следующем соотношении компонентов в составе, %:

Цинковый порошок 50-80,

Ксилол 25-40,

Полистирол 4-10.

В качестве цинкового порошка может быть использован порошок состава:

Цинк металлический - не менее 96%;

Железо - не более 0,005;

Свинец - не более 0,013;

Кадмий - не более 0,004;

Медь - не более 0,001;

Олово - не более 0,001;

Мышьяк - не более 0,0005.

Остаток, нерастворимый в разбавленной 1:1 соляной кислоте, - не более 0,05.

В качестве сольвента может быть использован сольвент нефтяной или сольвент каменноугольный.

В качестве ксилола может быть использован ксилол нефтяной или ксилол каменноугольный.

В качестве полистирола может быть использован высокоударопрочный полистирол марки 825ES, в котором прочность при изгибе: не менее 45,0 МПа, модуль эластичности: не менее 2200 МПа, ударные свойства по Гарднеру: не менее 12 Дж. Также вместо него, но с менее качественными показателями можно использовать следующие виды:

- PS, или GPPS, или PS-GP, или XPS, или Crystal PS (полистирол общего назначения), УП, или УПС, или HIPS, или PS-HI, или PS-I (ударопрочный полистирол), MIPS, или IPS, или PS-I (ударопрочный полистирол средней ударной прочности), SHIPS (ударопрочный полистирол сверхвысокой ударной прочности),

и марки высшего или первого сорта:

- ПСМ; ПСМ-111; ПСМ-115; ПСМ-118; ПСМ-151; ПСС; ПСЭ-1; ПСЭ-2; УПМ-0703 Э; 825EF;

- высокоударопрочный полистирол: 830, 844Е, 845Е, 965Е, 975Е, 500, 525, 535, 585;

- ударопрочный марок: УПМ-0508, УПМ-0612 Л, УПМ-0703 Л, УПМ-0703 Э, УПМ-0803 Э, УПМ-424, УПС-0801, УПС-1002 Л, 625, 680, 825, 825Е, 945, 945Е, 740;

- ударопрочный суспензионный УПМ-0803 Л, УПС-0801 ПУ;

- сверхвысокоударопрочный полистирол марки 940Е.

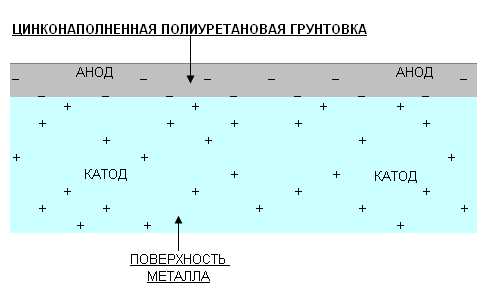

Протекторная защита предложенных и цинкосодержащих покрытий заключается в том, что цинк и сталь образуют гальваническую пару, где цинк - анод, а в поврежденных областях окисляется цинк, а не металл, на который нанесено покрытие.

Необходимая протекторная защита стали по катодному механизму с использованием цинксодержащих покрытий обеспечивается при высоком содержании цинка в сухой пленке покрытия.

Интервал содержания цинкового порошка выбран 50-80% по следующим причинам.

В случае если содержание цинкового порошка составляет менее 50%, то состав характеризуется низкой вязкостью, плохо и неравномерно наносится, образуются подтеки, а следовательно, не обеспечивается протекторная защита металла.

В случае если содержание цинкового порошка составляет более 80%, то нарушается сцепление с поверхностью металла, состав становится вязким и плотным, что затрудняет его приготовление и последующее нанесение. Возрастает толщина наносимого покрытия, при малых механических воздействиях покрытие разрушается, превращаясь в крошки, а следовательно, ухудшается адгезия и протекторные свойства.

Интервал размера частиц порошка цинка выбран 0,1 - менее 4,0 мкм по следующим причинам.

Использование частиц порошка цинка размером менее 0,1 мкм невозможно в связи с экономической нецелесообразностью использования нанопорошков.

Использование частиц порошка цинка размером более 4,0 мкм приведет к уменьшению полезной поверхности цинковых частиц и ухудшению адгезии к поверхности металла.

Интервал содержания сольвента (или ксилола) выбран 25-40% по следующим причинам.

Если содержание сольвента (или ксилола) составляет менее 25%, состав для холодного цинкования будет обладать слишком высокой степенью вязкости, что существенно затрудняет приготовление и нанесение состава на поверхность защищаемого металла.

Если содержание сольвента (или ксилола) составляет более 40%, состав для холодного цинкования будет обладать слишком низкой степенью вязкости, что существенно скажется на седиментации цинкового порошка, что приведет к неконтролируемой концентрации цинка в покрытии.

Использование полистирола упрощает технологию приготовления актикоррозионных составов за счет облегчения замешивания и снижения температуры приготовления по сравнению с составами, содержащими смолу. Интервал содержания полистирола выбран 4-10% по следующим причинам.

Если содержание полистирола составляет менее 4%, состав характеризуется низкой вязкостью, плохо и неравномерно наносится, образуются подтеки, а следовательно, не обеспечивается протекторная защита металла, а также наблюдается низкая адгезия к поверхности металла. Следует отметить, что столь низкое количество связки не достаточно для связывания частиц цинкового порошка, что затрудняет не только процесс приготовления состава, его нанесение (частицы порошка выкрашиваются), но и приводит к нестабильности свойств при хранении, в частности к расслоению.

Если содержание полистирола составляет более 10%, состав для холодного цинкования не будет обеспечивать протекторную защиту металла, так как состав для холодного цинкования будет характеризоваться высокой вязкостью, содержание цинка в покрытии будет минимальным, а также наблюдается полная изоляция частиц цинка друг от друга полимером, что нарушает электрический контакт между ними. Состав также в данном случае характеризуется нестабильностью свойств при хранении.

Для дополнительного улучшения технологических свойств композиции в нее вводят поверхностно-активные вещества (ПАВ) и реологические добавки.

Пример 1. Для приготовления состава, раскрытого в п.1 формулы изобретения, необходимо смешать предварительно нагретый до температуры 90-110°С сольвент (290 г) и полистирол (5,3 г), добавить цинковый порошок (704,7 г) и перемешать.

Пример 2. Для приготовления состава, раскрытого в п.3 формулы изобретения, необходимо смешать предварительно нагретый до температуры 90-110°С ксилол (290 г) и полистирол (5,3 г), добавить цинковый порошок (704,7 г) и перемешать.

Указанные составы наносились на образцы из сталей (сталь 3), на которых измерялась коррозионная стойкость

| ТАБЛИЦА 1 | ||

| Наименование | Средняя скорость коррозии (t=40°С, атмосферные условия), мкм/год | Адгезия, балл |

| Пример 1 | 1-3 | 1 |

| Пример 2 | 1-3 | 1 |

| Наиболее близкий аналог | 7-9 | 2 |

Из таблицы видно, что заявленные составы для холодного цинкования имеют более низкую скорость коррозии и более высокий уровень адгезии к поверхности металла, чем наиболее близкий аналог.

В соответствии с расчетами срок хранения состава не ограничен, то есть является бессрочным, в течение данного времени свойства будут оставаться стабильными.

Также состав для холодного цинкования апробирован для защиты сталей в пресной, морской воде, растворах солей (рН 6,0-9,0), этиловом спирте и его водных растворах. Скорость коррозии составляла 2 мкм в год.

Составы пригодны для нанесения на защищаемые от коррозии поверхности любыми методами, легко наносятся, образуя сплошное покрытие без подтеков и комкования (от плохого замеса). Состав стабилен во времени (при хранении), вязкость не меняется, а образующиеся осадки легко перемешиваются. Покрытия на основе заявляемых составов обладают хорошей адгезией и высокими антикоррозионными свойствами по результатам ускоренных коррозионных испытаний.

1. Состав для холодного цинкования, содержащий цинковый порошок, сольвент и полистирол, отличающийся тем, что размер частиц порошка цинка составляет 0,1 - менее 4,0 мкм при следующем соотношении компонентов в составе, %:

| Цинковый порошок | 50-80 |

| Сольвент | 25-40 |

| Полистирол | 4-10 |

2. Состав по п.1, отличающийся тем, что в качестве цинкового порошка использован порошок цинка чистотой 99,995%, полученный распылением в вакууме либо в шаровой мельнице, имеет овальную или круглую, или чешуйчатую форму частиц.

3. Состав для холодного цинкования, содержащий цинковый порошок, ксилол и полистирол, отличающийся тем, что размер частиц порошка цинка составляет 0,1 - менее 4,0 мкм при следующем соотношении компонентов в составе, %:

| Цинковый порошок | 50-80 |

| Ксилол | 25 40 |

| Полистирол | 4-10 |

4. Состав по п.3, отличающийся тем, что в качестве цинкового порошка использован порошок цинка чистотой 99,995%, полученный распылением в вакууме либо в шаровой мельнице, имеет овальную или круглую, или чешуйчатую форму частиц.

www.findpatent.ru

Холодное цинкование металла своими руками в домашних условиях

Как всем известно, железо очень сильно окисляется на воздухе и вследствие этого подвержено коррозии, а холодное цинкование является одним из самых надежных и недорогих способов защиты железных деталей от этого разрушения.

Вопросы защиты металлоконструкций от коррозии имеют важное значение и регулируются системой ГОСТ.

Немного химии

Холодное цинкование заключается в покрытии конструкций слоем цинка, который препятствует взаимодействию железа с атмосферным кислородом.

Цинк – химический элемент группы металлов, серебристо-белого цвета, довольно хрупкий в чистом виде.

При взаимодействии с воздухом цинк вступает в реакцию с кислородом и диоксидом углерода, находящимся в атмосфере.

В результате этого на поверхности соприкосновения получается оксид цинка, представляющий собой очень прочное, практически нерастворимое химическое соединение, покрывающее конструкцию сплошной пленкой.

Кроме этого, электрохимический потенциал цинка почти вдвое меньше, чем у железа, поэтому в паре с железом цинк будет являться анодом, а железо соответственно катодом.

И в результате электрохимической реакции в присутствии влаги из атмосферы чистый цинк превращается в карбонат цинка.

Карбонат цинка, как и его оксид, очень слабо растворяется, покрывая внешнюю поверхность изделия устойчивой пленкой.

Видео:

Таким образом, цинк обеспечивает защиту металлоконструкций сразу по двум типам: барьерному и электрохимическому.

Особенностью цинкового покрытия является также то, что при повреждении слоя образующийся карбонат цинка «залечивает» дефект, моментально устраняя вероятность коррозии основной конструкции.

Виды цинкования

Учеными разработано несколько методов цинкования, которые могут применяться в промышленности и быту:

- электролитическое;

- горячее;

- холодное;

- диффузионное;

- газодинамическое;

- шоопирование.

Наиболее распространенными считаются электролитическое и горячее цинкование.

Электролитическое (гальваническое) придает конструкции красивый блестящий вид, однако, данный вид покрытия слабо устойчив к коррозии, поэтому предназначен больше для декорирования изделий.

Для гальванического способа в промышленных условиях, как это предписывает ГОСТ, требуется устройство целой линии.

Горячее цинкование осуществляется при погружении обрабатываемой детали в ванну с расплавленным цинком.

Это очень трудо- и энергоемкая технология, которая выполняется только в промышленных масштабах.

Цвет изделия получается матовым, но прочность такого слоя очень высока, а по коррозионной устойчивости можно сравнить с нержавеющей сталью.

Выполнение горячего цинкования в цехе вы можете посмотреть на данном видео.

Видео:

Диффузионное покрытие цинком заключается в нанесении цинка в виде порошка или пара при высоких температурах.

При шоопировании расплавленный цинк наносится на поверхность при помощи специального пистолета, наподобие краски.

Технология газодинамического покрытия использует сверхзвуковой поток для нанесения цинка на поверхности любой конфигурации и обладает повышенными адгезионными свойствами по сравнению с остальными способами.

Почти все эти способы доступны только для промышленного производства, провести цинкование любым из вышеописанных методов своими руками в домашних условиях довольно сложно, а иногда невозможно.

Система ГОСТ четко расписывает требования по технологии цинкования в промышленности, отступления от требований повлекут за собой некачественную оцинковку, что негативно скажется на состоянии металлоконструкций.

А сейчас посмотрите видео, на котором показано выполнение холодного цинкования, и остановимся на этом способе более подробно.

Видео:

Технологии холодного цинкования

Холодное цинкование металла – самый распространенный и широкодоступный способ. Он не требует специального оборудования и сложных технологических процессов.

Особенности цинкования по «холодному» типу

На обрабатываемые поверхности наносится слой специального цинкосодержащего состава, работа при холодном цинковании напоминает обыкновенное нанесение краски.

Составы для холодного цинкования называются «цинкнаполненные краски» (ЦНК), самым распространенным из ЦНК является «Гальванол».

ГОСТ стандартизирует содержание чистого цинка, входящего в состав для холодного цинкования – не менее 94%.

Отличить обычные цинкосодержащие краски от ЦНК, соответствующей ГОСТ, можно по плотности – состав для холодного цинкования обладает плотностью не ниже 2,2 кг/л.

Холодное цинкование металла благодаря простоте выполнения доступно для осуществления не только в промышленных, но и в домашних условиях.

Технология холодного цинкования не слишком трудозатратна и требует немного времени, чтобы получить отличный результат.

При холодном цинковании защитные свойства покрытия первоначально проходят по протекторному типу.

Спустя какое-то время (в зависимости от влажности), слой цинка уплотняется, и появляется барьерная защита, а при нарушении защитного слоя – начинает работать электрохимическая защита, и происходит затягивание цинком поврежденных участков.

Преимущества метода холодного цинкования

Метод холодного цинкования обладает рядом существенных преимуществ перед прочими методами:

- нет ограничений по габаритам обрабатываемого изделия;

- для холодного цинкования и предварительной подготовки не требуется демонтаж и перевозка конструкций в цех, все работы выполняются на месте;

- возможность выполнения сварочных работ при оцинкованной поверхности, возможность холодного цинкования сварных швов;

- холодное цинкование металлоконструкций производится в температурном режиме от -20 до +40°С;

- защитное покрытие получается эластичным, слабо поддающимся различным видам деформаций;

- повышенная адгезия цинкового покрытия при «холодном» методе, возможность последующей окраски поверх покрытия;

- выполнение работ своими руками, без применения специальной техники и оборудования;

- низкая энергоемкость и затратность.

Цинкование в домашних условиях

Как уже было отмечено выше, антикоррозионное покрытие из цинка может выполняться и дома своими руками с тщательным соблюдением мер безопасности.

Цинкование в домашних условиях, как правило, выполняется гальваническим способом или «холодным» методом.

Гальванический способ по технологии использует автомобильный электролит – очень ядовитое вещество, поэтому, занимаясь оцинковкой, вам нужно быть предельно осторожным и аккуратным, обязательно применять средства индивидуальной защиты.

Технология электролитического цинкования демонстрируется в данном видео уроке.

Видео:

«Холодный» метод цинкования доступен для выполнения своими руками с использованием ЦНК «Гальванол».

«Гальванол» как вид краски осуществляет антикоррозионную защиту металла и металлоконструкций, благодаря содержанию чистого цинка в количестве 96 %, что соответствует стандарту ГОСТ.

Еще раз обратите внимание, что только составы, аналогичные этому, надежно защитят металлические изделия от коррозии, в отличие от простой цинксодержащей краски.

Короткое видео наглядно показывает, с какой легкостью производится покрытие детали составом «Гальванол» своими руками.

«Гальванол» является разработкой российских ученых, представляет собой жидкий состав, который образует эластичную пленку с толщиной одного слоя 40-60 мкм, с суммарной толщиной покрытия до 200 мкм. В отличие от обычной краски, «Гальванол» устойчив к истиранию, вибрационному и ударному воздействию.

Этот ЦНК выпускается в виде полностью готового к применению состава, имеющего консистенцию обычной краски, наносимого на обрабатываемую поверхность при помощи валика, кисти, пневматического или безвоздушного распыления, методом погружения (для небольших деталей) или при помощи аэрозольного баллончика.

Спектр применения «Гальванола» очень широк – начиная от промышленного оборудования, до холодного цинкования предметов в домашних условиях своими руками.

Он обладает отличными адгезионными и защитными свойствами, полностью соответствует ГОСТу, в котором указаны все требования для подобного вида краски. Технология нанесения показана на видео.

Перед нанесением смеси «Гальванол» предмет необходимо предварительно подготовить – обезжирить, неровности обработать наждачной шкуркой с зернистостью 5-6 по ГОСТ.

Отличительной особенностью смеси «Гальванол» является отличная устойчивость покрытия к воздействию соленой и пресной воды любой кислотности, а также прекрасная сочетаемость с различными красками, что позволяет использовать состав в качестве грунтовки для последующего использования краски.

Видео:

Время просыхания каждого слоя при холодном цинковании «Гальванолом» составляет 10-40 мин, полное просыхание цинкового покрытия перед нанесением краски – 4-6 часов.

«Гальванол» может эксплуатироваться при температурах от -60 до +150°С, защитные мероприятия с применением «Гальванола» производятся даже при отрицательных температурах окружающей среды (от -30°С).

Покрытие с использованием состава «Гальванол» полностью безопасно для человека и окружающей среды, допускается применение «Гальванола» в системе центрального водоснабжения соответственно ГОСТ.

rezhemmetall.ru

Составы для холодного цинкования — Цинковый портал

Составы для холодного цинкования — композиционные растворы, содержание которых определяется наличием цинкового порошка и связующего элемента. Цинковая составляющая является приоритетным компонентом (75 — 90% от общей массы) в составах для холодного цинкования. Порошок в композиционной смеси находится в высоко дисперсионном состоянии, для улучшения создания диффузионных, металлических связей между цинковым слоем и матричной основой покрываемого изделия.

В составах для холодного цинкования в качестве связующего элемента могут использоваться органические и неорганические компоненты. Связующая составляющая наделяет определенными свойствами окончательно сформированный защитный слой. Поэтому мотивацией при выборе связующей основы служат технологические характеристики, приобретаемые цинкнаполненном покрытием в результате обработки.

Свойства цинкового покрытия при холодном цинкования определяются

• природой связующей основы (адгезионными свойствами, электропроводностью),• химическим составом цинкового порошка,• размером и формой частиц в цинковой составляющей,• соотношением содержания связующего элемента и цинковой составляющей,• толщиной окончательного покрытия.

Связующий элемент составов для холодного цинкования

В качестве связующих элементов используются как органические, так и неорганические соединения.

Неорганическая основа рабочих составов для холодного цинкования

В качестве неорганической связующей составляющей выступают силикатные композиции (жидкое стекло):

• силикаты натрия,• силикаты калия,• силикаты лития.

Для цинксиликатных покрытий характерны высокие технические характеристики готового покрытия при относительной дешевизне компонентных составляющих. К основным приоритетным показателям неорганических композиций для холодного цинкования относятся:

• высокие адгезионно — прочностные характеристики,• твердость защитного покрытия,• высокие показатели теплостойкости – до 500°C,• кислотоустойчивость,• коррозионная стойкость,• долговечность цинкового покрытия (не зависимо от толщины слоя).

К возможным недостаткам неорганических цинкнаполненных покрытий можно отнести то условие, что перед началом нанесения цинксодержащего состава на металлическую основу, согласно ТУ, должна производиться идеальная зачистка, подготовка обрабатываемой поверхности изделия.

В неорганических цинксодержащих составах растворение компонентов производится на базе:

• органоразбавляемых продуктов,• водоразбавляемых элементов.

Формирование цинксиликатного слоя с содержанием органоразбавляемые элементов начинается с процесса испарения растворителя. Причем испарение может происходить как в «плюсовом», так и «минусовом» диапазоне. Затем силикатная составляющая (алкильная часть) взаимодействует с водой. Происходит гидролиз, в результате чего образуется силанол и этанол (для этилсиликатов). Формирование защитного слоя происходит путем поликонденсации: молекулы силанольной составляющей поперечно переплетаются между собой, образуя полимер (силикатный) и воду. При этом цинковые ионы, полученные из цинкового порошка, в химических реакциях гидролиза и полимеризации исполняют роль катализаторов.

При использовании водоразбавляемых компонентов для неорганических цинкнаполненных покрытий процесс формирование цинкового покрытия начинается с испарения водной составляющей. В связи с этим, нанесение цинксодержащей композиции должно производится в сухих и теплых климатических условиях. После реакции испарения начинается процесс отверждения, в результате чего на поверхности образуются щелочные гидроксиды(〖ОН〗^-). При нормальных условиях гидроксидный комплекс нейтрализуется углекислым газом, который находится в атмосфере, и влагой. Высокая концентрация воды в атмосфере может создать условия:

• для активной реакции щелочных гидроксидов и ионов цинка (из цинковой составляющей),• для взаимодействия гидроксидов с силикатным комплексом, который не полностью прореагировал изначально.

Перечисленные факторы негативно влияют на формирование поверхностного слоя, т.к. могут привести к образованию очагов ржавчины, пузырению, создать некачественное мягкое, неотвержденное, тонкопленочное, покрытие.

Окончательное формирование неорганического цинкнаполненного покрытия с содержанием водоразбавляемых продуктов происходит в результате полимеризации. Защитный слой застывает и отвердевает.

Процесс полимеризации силикатных связующих компонентов в цинксодержащих композициях основывается на одновременно протекающих химических реакциях между цинковым пигментом, связующим элементом и матричной основой. Образованный полисиликатный слой представляет собой твердое, сплошное, износостойкое, электропроводящее покрытие.

Полимерная цепочка в неорганических цинксодержащих составах представляет собой последовательность атомов кислорода и кремния: O-Si-O-Si-O-Si. Прочность кислородно-кремниевой связи — 445КДж/моль. Для разрыва атомной связи потребуется значительная энергия активации. Это определяет высокую стойкость кремниевых полимеров.

Цинксиликатные покрытия производят защиту матричной основы изделия протекторным способом. Это объясняется высокой электропроводностью образованного цинкового слоя.

Органическая связующая для составов холодного цинкования

В цинкнаполненных покрытиях, составленных на базе органических комплексных соединений, в качестве связующего элемента используются

• производные от кремневой кислоты – этилсиликаты,• уретановые смолы,• эпоксидные композиции,• акриловые смолы,• хлоркаучуковые композиции.

Полимерная цепочка органических цинксодержащих составов состоит из атомов углерода, расположенных последовательно. Прочность углеродной связи (С-С-С-С) составляет 358 КДж/моль.

Преимуществами органических составов холодного цинкования являются:

• короткий период высыхания и затвердевания наносимого защитного покрытия,• высокие параметры коррозионной стойкости.

К недостаткам – высокий процент возгораемости цинксодержащего состава в процессе холодного цинкования. Это объясняется тем, что в качестве растворяющего компонента используются легко воспламеняющиеся вещества:

• ацетон,• изопропиловый спирт,• этиловый спирт.

Чаще всего органические цинкнаполненные покрытия наносятся безвоздушным способом распыления.

Цинковый порошок для составов холодного цинкования

Цинковый порошок представляет собой высокодисперсный состав голубовато-серого цвета (ГОСТ 12601-76). Химический состав:

• цинковая пыль — 95 ÷ 98% ,• оксид цинка – 2 ÷ 4,5%,• примеси кадмия, кремния, железа, свинца и других элементов – 0,5%.

Цинковый порошок модифицируется по

• химическому составу,• размеру частиц, • форме микрочастиц (сферические, эллиптические, чешуйчатые).

• форме микрочастиц (сферические, эллиптические, чешуйчатые).

При чешуйчатой форме частиц существенно увеличивается показатель соотношения площади поверхности к объему, что позволяет уменьшить концентрацию цинковой составляющей в цинковом покрытии без потери технологических свойств. Порошок, состоящий из чешуек, образует более пластичный цинковый слой с повышенной электрохимической защитой (за счет развитой поверхности пигмента).

Эффективность электрохимической защиты цинкнаполненных покрытий напрямую зависит от процентного содержания цинковой составляющей. Для композиций на неорганической основе концентрация цинка в рабочем растворе составляет 75% и выше от общей массы, для покрытий с органическим связующим элементом – от 85% до 90%. Электропроводность цинкнаполненных составов на органической основе ниже, чем на неорганической, поэтому содержание в них цинка выше. Для улучшения технологических характеристик в цинкорганические составы к цинковому порошку добавляют легирующие элементы:

• алюминий (цинковый порошок марки ПЦ-А — активированный),• свинцовый сурик.

Цинковый порошок марки ПЦ-П – пассивированный, определяется наличием в составе железа и свинца.

Минимально допустимая концентрация цинкового порошка в составах для холодного цинкования – 75%. При уменьшении содержания цинковых микроэлементов в композициях ниже 70% от общей массы резко уменьшается возможность контактного взаимодействия частиц между собой, следовательно, резко падет электропроводность, слабеет электрохимическая защитная способность.

Согласно ISO 3549, составы для холодного цинкования, обеспечивающие наиболее эффективную электрохимическую защиту, должны содержать в сухом покрытии не менее

• 94% чистого цинка от общей массы с размером частиц 12÷15 мкм,• 88% чистого цинка от общей массы рабочего состава с размером микрочастиц 3÷5 мкм.

Способы получения высокодисперсного цинкового порошка

1. Дистилляционный метод.2. Распыление расплавленного цинка струей газа, сжатого воздуха в вакууме с последующим охлаждением.3. Возгонка цинка в специальных ретортах с конденсацией образовавшихся паров в спецприспособлениях (автоклавах).4. Процесс электрического осаждения цинковых микрочастиц из электролитических растворов при предельных параметрах тока.5. Метод механического измельчения цинка.

Возможность получения цинкового порошка с различными химическими и гранулометрическими характеристиками позволяет его использовать в качестве основного наполнителя для защитных покрытий:

• при окрашивании,• при нанесении грунтовочного слоя,при нанесении покрытия на стальную полосу в непрерывном, автоматическом режиме.

Области применения составов для холодного цинкования – защита нефтегазовых резервуаров, мостовых сооружений, буровых установок, защита трубопроводов, ремонт и обслуживание различных коммуникационных сооружений и приспособлений.

www.zinkportal.ru

Холодное цинкование

Холодное цинкование - нанесение на заранее подготовленную поверхность специальный цинкнаполненный состав (цинкнаполненные краски, грунты и композиции). Содержание цинкового высокодисперсного порошка в составе для холодного цинкования может достигать 95%. После высыхания на поверхности образуется прочное покрытие с высоким содержанием цинка. По отношению к стали готовое покрытие является катодом и осуществляет хорошую протекторную защиту (как и цинковые, полученные любыми другими способами). По качеству и защитным способностям покрытие, сформированное при помощи современных составов для холодного цинкования, не уступает покрытиям, нанесенным другими известными способами.

При контакте цинкнаполненного состава с защищаемой поверхностью возникает короткозамкнутый гальванический элемент. Его ток нейтрализует процесс коррозионного разрушения защищаемого металла.

Метод холодного цинкования разработан относительно недавно, в восьмидесятых годах 20-го столетия. Изобрел его один из ученых УрО РАН (Уральского Отделения Российской Академии Наук).

Применение метода холодного цинкования

Методом холодного цинкования наносят покрытия на детали автомобилей, трубы, арматуру, различные резервуары, мостовые сооружения, части судов, нефтепроводы, газопроводы, цистерны, металлоконструкции и многое другое.

Холодным цинкование хорошо укреплять различные металлоконструкции и трубы. Широко используется холодное цинкование при ремонте уже установленных магистральных трубопроводов. Цинковый слой в таких условиях приостанавливает коррозию трубопроводов.

Преимущества метода холодного цинкования металла

Само покрытие может иметь небольшие механические повреждения, царапины, поры, но во время периода эксплуатации эти недостатки «забиваются» (тем самым уплотняя покрытие) продуктами растворения цинка. Метод холодного цинкования наиболее легок в исполнении, дешевый и доступный. Холодное цинкование можно осуществить на месте эксплуатации металлоконструкции без ее демонтажа. Каких либо ограничений по размерам и формам конструкции при этом не существует. Подготовку поверхности перед холодным цинкованием также производят на месте.

Процесс нанесения цинкнаполненного состава довольно легок в исполнении, т.к. можно применять окунание, покраску кистью (валиком) либо распыление. Оцинковку проводят при температурах от -10 до +40 °С.

Покрытие абсолютно пожаробезопасно и электропроводно.

Обладает высокой водостойкостью (может эксплуатироваться под водой). Плотность хорошего цинкнаполненного состава зачастую составляет выше 2,2 – 2,8 кг/л.

Защитный слой, нанесенный методом холодного цинкования, например, протекторным составом "Гальванол", можно использовать не только в качестве самостоятельного покрытия. Цинковые слои наносят еще при грунтовании, межоперационной защите. Используется холодное цинкование и при ремонте ранее оцинкованных участков металла.

На поверхность защитного слоя полученного методом холодного цинкования можно наносить другой лакокрасочный материал. ЛКМ при этом можно брать любой, в том числе и водоэмульсионный. Ограниченно используются только алкидные лакокрасочные материалы, т.к. при контакте алкидные смолы могут омыляться, что в дальнейшем вызовет отслаивание покрытия.Целесообразно использовать цинковое покрытие, полученное методом холодного цинкования, в качестве подслоя под химически стойкий лакокрасочный материал. Такое двухслойное покрытие позволяет эксплуатировать изделия и агрегаты в условиях повышенной агрессивностью окружающей среды. Срок службы защитного слоя увеличивается в несколько раз.

www.okorrozii.com

Холодное цинкование — Цинковый портал

Холодное цинкование — технология нанесения лакокрасочных,цинковых покрытий на стальные поверхности. По своим технологическим параметрам цинковое покрытие после холодного цинкования не уступает аналогичным характеристикам после процесса горячей оцинковки.

Холодное цинкование. Технология процесса

Составы для холодного цинкования включают в себя• высокодисперсный цинксодержащий порошок (от 80% и выше), • связующие компоненты (органические или неорганические).

Для образования равномерного слоя при холодном цинковании в состав используемого порошка входит смесь, состоящая из мелкодисперсных частиц чистого цинка размерами от 5 мкм до 15 мкм. Чем меньше цинковые составляющие,• тем лучше междиффузионная связь между наносимым слоем и основанием (металлическая связь Zn- Fe), • тем выше эластичность защитного слоя, • тем меньше шероховатость покрытия (поверхность ровная и гладкая).

технология холодного цинкования

При холодном цинковании в качестве связующего элемента чаще всего используют полимерные органические составы. Основной характеристикой связующих компонентов является способность «застывать» (отвердевать), образуя гидроизоляционное покрытие.1. Затвердевание эпоксидных и полиуретановых составов происходит за счет протекания химических реакций, которые носят необратимый характер. 2. Цинксиликатные композиции отвердевают на воздухе за счет реакции догидролиза влагой. 3. Некоторые цинкнаполненные покрытия (термопластичные) «застывают» в результате испарения растворителя.

Холодное цинкование — технологический процесс, в результате которого получается покрытие, обладающее высокими антикоррозионными свойствами. Защита матричной основы от разрушения осуществляется двумя способами:• барьерным (гидроизоляционным), • протекторным (катодным).

сравнительная схема защитного механизма лакокрасочного и цинконаполненного покрытия

При холодном цинковании защита обработанного изделия протекает от протекторного типа к барьерному.

Барьерный тип защиты характерен для лакокрасочных покрытий. Он основан на создании изоляционного слоя на поверхности обрабатываемой детали.

Протекторный способ основан на работе гальванической пары цинк – железо (Zn является анодом по отношению к Fe). При агрессивном воздействии цинк защищает стальное покрытие, растворяясь. Продуктами разрушения защитного слоя являются труднорастворимые окислы, которые заполняют места повреждения. Главными составляющими протекторной защиты являются:• концентрация цинксодержащего пигмента (чем выше содержание цинка в порошке, тем выше гальванохимическая активность), • пористость обрабатываемого изделия и наносимого материала.

После холодного цинкования цинкнаполненное покрытие может использоваться1) как самостоятельное защитное покрытие, 2) для предварительной грунтовочной обработки, 3) в качестве межоперационной, ремонтной защиты.

Нанесение защитного слоя в процессе холодного цинкования может производиться путем окунания обрабатываемого изделия в приготовленный технологический раствор или методом покраски с использованием специальных распылителей (краскопультов) или кисточек и валиков.

способы нанесения цинконаполненного покрытия

Толщина, получаемого после холодного цинкования, слоя может доходить до 120 мкм.

Сложности при нанесении цинкового покрытия методом холодного цинкования

1. Цинковый порошок при нанесении всегда должен находиться во взвешенном состоянии, иначе возможно оседание и слипание его, что может привести к дефектам получаемого покрытия и невозможности протекания технологического процесса. 2. При холодном цинковании высокие требования предъявляются к подготовке поверхности перед нанесением защитного слоя (поверхность должна быть чистой, сухой и пористой, что улучшает химическую адгезию).

дефекты холодного цинкования

3. При нанесении цинкнаполненного покрытия методом распыления особые требования предъявляются к спецоборудованию (краскопульту). 4. Технологический процесс чувствителен к толщине наносимого слоя (чем больше слой, тем выше вероятность отслоения).

Преимущества холодного цинкования

1. Отсутствие ограничений в габаритных размерах изделий (конструкций) при нанесении защитного покрытия. 2. Возможность производить сварочные работы на оцинкованной поверхности, сварочные швы оцинковываются по месту.

преимущества холодного цинкования

3. Холодное цинкование производится в диапазоне температур от -20 градусов до + 40 градусов. 4. Подготовка поверхности перед нанесением цинкового покрытия производится по месту нахождения конструкции (изделия). 5. Технология холодного цинкования позволяет получить эластичное, коррозионностойкое покрытие, устойчивое к воздействию ультрафиолетового излучения, радиации, микроорганизмов. 6. Разнообразие способов нанесения (окунание, распыление, покраска). 7. Полное отсутствие водородной охрупчиваемости, не наблюдаются процессы старения, истощения поверхностного слоя. 8. Полученный защитный слой обладает высокой электропроводностью, термостойкостью, стойкостью к ударным нагрузкам и истиранию. 9. Оцинкованная поверхность, полученная после холодного цинкования, пожаробезопасна, не подвержена возгоранию. 10. Технология холодного цинкования проста. 11. Невысокая стоимость технологического процесса.

По своим технологическим параметрам цинкнаполненные покрытия не уступают технологическим характеристикам защитных покрытий, полученных методом горячего цинкования.

Области применения цинконаполненных покрытий

применение холодного цинкования

Холодное цинкование активно используется при защите и ремонте строительных металлоконструкций, тоннелей, мостовых сооружений,трубопроводов, резервуаров для хранения жидкостей, столбов освещения, применяется в автомобилестроении. Эффективность метода холодного цинкования основана на простоте технологии, невысокой себестоимости, быстрой окупаемости вложенных затрат.

www.zinkportal.ru