Содержание

Припои. Какой выбрать для пайки?

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства.

Для сборки простейших самодельных устройств достаточно самого распространённого ПОС-61 или ему подобного. Как говориться: «Было бы, чем паять…»

Припой можно даже не покупать. Достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать его разогретым жалом паяльника с паяных контактов.

Особенно такой метод «добычи» актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Припой, собранный с печатных плат

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой, должен разбираться в вопросе его выбора. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой из них лучше использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

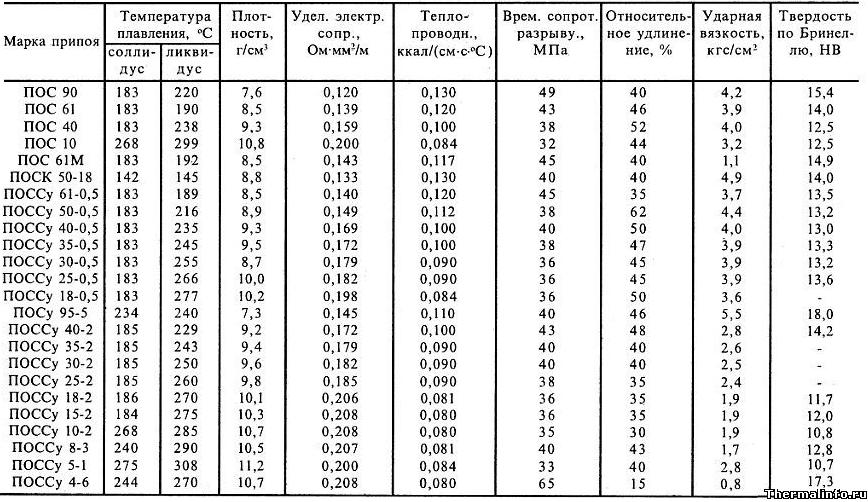

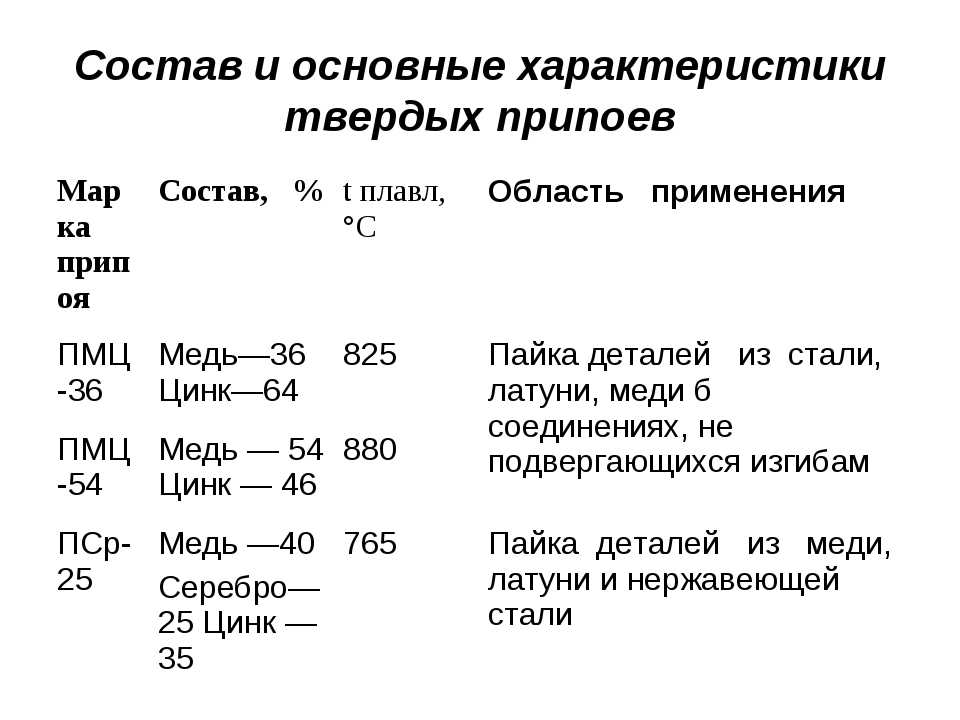

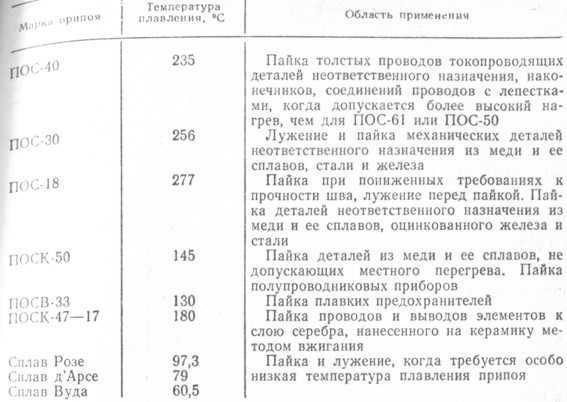

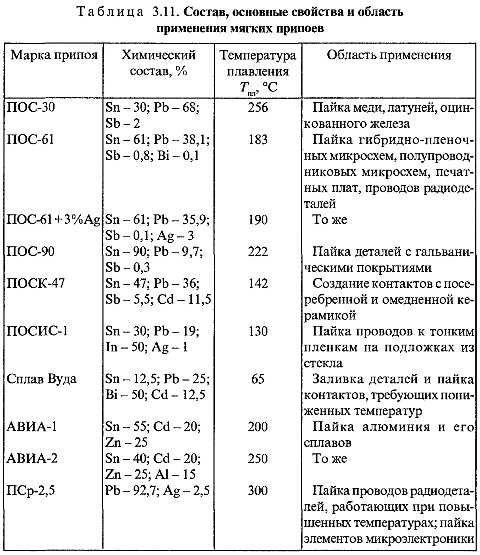

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие, т.е. такие, температура плавления которых лежит в пределах до 300 – 450°C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются именно они.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в нём могут присутствовать и легирующие металлы, но их количество в составе невелико. Примеси других металлов вводят в сплав для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

Наибольшее распространение получил припой марки ПОС (Припой Оловянно-Свинцовый). Далее за кратким обозначением его марки следует число, которое показывает процентное содержание в нём олова. Так в ПОС-40 содержится 40% олова, а в ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить его состав можно по косвенным признакам:

Припои оловянно-свинцовой группы имеют температуру плавления 183 – 265°C.

Если припой имеет яркий металлический блеск, то в нём достаточно большое содержание олова (ПОС-61, ПОС-90).

И, наоборот, если он тёмно-серого цвета, а поверхность матовая, то это указывает на большое содержание свинца. Именно свинец придаёт поверхности своеобразный сероватый оттенок.

Припои, в которых много свинца очень пластичны.

Так, например, пруток припоя диаметром 8 мм. с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт сплаву прочность и жёсткость. Если олова в сплаве много, то легко погнуть такой пруток уже не получится.

ПОС-40 (пруток)

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

ПОС-90 (Sn 90%, Pb 10%).

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.ПОС-40 (Sn 40%, Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, применяется для ремонта радиаторов, латунных и медных трубопроводов.

ПОС-30 (Sn 30%, Pb 70%). Его применяют в кабельной промышленности, а также используют для лужения и пайки листового цинка.

И, наконец, ПОС-61 (Sn 61%, Pb 39%). Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

ПОС-61 используется для лужения и пайки печатных плат радиоаппаратуры. Именно он в основном служит материалом для сборки электроники. Температура его плавления начинается со 183°C, а полное расплавление достигается при температуре в 190°C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное его расплавление достигается уже при 190°C.

ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 265°C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

Зарубежным аналогом ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному ПОС-61.

Как правило, любой припой продаётся в катушках или тюбиках по 10 ~ 100 грамм. На упаковке указывается состав сплава, например, так: Alloy 60/40 («Сплав 60/40» – он же ПОС-60). Имеет форму проволоки разного диаметра (от 0,25 до 3мм).

Также не редкость, что в его состав входит флюс (FLUX), которым заполнена сердцевина проволоки. Содержание флюса указывается в процентах (обычно от 1 до 3,5%). Такой форм-фактор очень удобен. При работе нет необходимости отдельно подавать флюс к месту пайки.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таком сплаве кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

| Припой | Начальная t° плавления (Солидус) | Полное расплавление (Ликвидус), t° |

| ПОССу-61-0,5 | 183 | 189 |

| ПОССу-40-2 | 185 | 229 |

| ПОССу-40-0,5 | 183 | 235 |

| ПОССу-30-2 | 185 | 250 |

| ПОССу-30-0,5 | 183 | 255 |

Как видим из таблицы, припой ПОССу-61-0,5 наиболее подходит для замены ПОС-61, так как имеет температуру полного расплавления – 189°C.

Стоит отметить, что существует и полностью бессвинцовый оловянно-сурьмянистый припой ПОСу 95-5 (Sn 95%, Sb 5%). Температура его плавления 234 – 240°C.

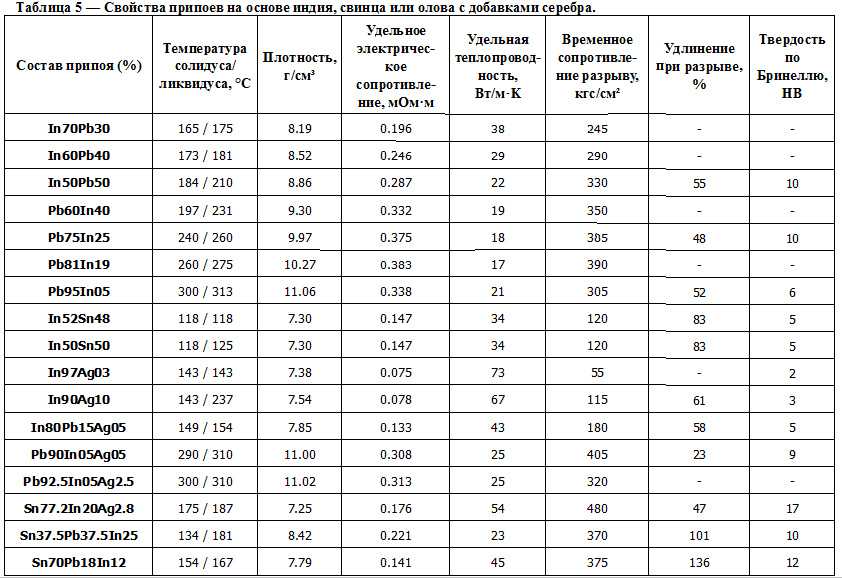

Низкотемпературные припои.

Среди припоев существуют и такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым «высокотемпературным» среди низкотемпературных является ПОСК-50-18. Он имеет температуру плавления 142–145°C. В своём составе ПОСК-50-18 имеет 50% олова и 18% кадмия. Остальные 32% приходится на свинец. Наличие в сплаве кадмия усиливает устойчивость к коррозии, но и придаёт ему токсичность.

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%, Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 – 94°C. Он предназначен для пайки меди и латуни. В составе сплава РОЗЕ олово занимает 25%, свинец – 25%, висмут – 50%. Процентное соотношение металлов в сплаве может немного отличаться. Обычно указывается в графе «Состав» на упаковке.

Обычно указывается в графе «Состав» на упаковке.

Этот сплав очень популярен у радиомехаников и вообще у всех электронщиков. Применяют его для демонтажа/монтажа чувствительных к перегреву элементов. Кроме всего прочего, данный сплав идеально подходит для лужения медных дорожек только что изготовленной печатной платы.

Находит применение в плавких защитных предохранителях, которые можно обнаружить в любой радиоаппаратуре.

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%, Bi 40%, Cd 10%). Его температура плавления 65 – 72°C. Так как в сплаве ВУДА присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Стоит отметить, что сплавы РОЗЕ и ВУДА достаточно дороги.

Паяльная паста.

В конце и без того длинного повествования хотелось бы немного рассказать о паяльной пасте. Используется она в основном для пайки поверхностно монтируемых компонентов (SMD’шек) и безвыводных микросхем в корпусах BGA.

На вид представляет собой серого цвета кашицу и состоит из о-о-очень мелких шариков сплава Sn62Pb36Ag2 (состав: 62% олова, 36% свинца и 2% серебра), а также безотмывочного флюса. На упаковке указывается, что флюс безотмывочный двумя буквами в названии – NC (No Clean – без очистки). Флюс, в котором содержаться шарики припоя на воздухе высыхает, поэтому пасту хранят в закрытой упаковке.

На упаковке указывается, что флюс безотмывочный двумя буквами в названии – NC (No Clean – без очистки). Флюс, в котором содержаться шарики припоя на воздухе высыхает, поэтому пасту хранят в закрытой упаковке.

Паяльная паста Solder Plus

Применяется паяльная паста при сложном ремонте мобильных телефонов для пайки микросхем в корпусе BGA. Для её использования требуется дополнительное оборудование для ремонта сотовых телефонов, например, специальные трафареты. Стоимость такой пасты довольно высока. Да и не удивительно, ведь в её составе есть серебро.

В настоящее время в производстве электроники стали массово применяться бессвинцовые припои.

Главная » Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

Параметры резисторов.

Электролитические конденсаторы.

Герметичные кислотно-свинцовые аккумуляторы

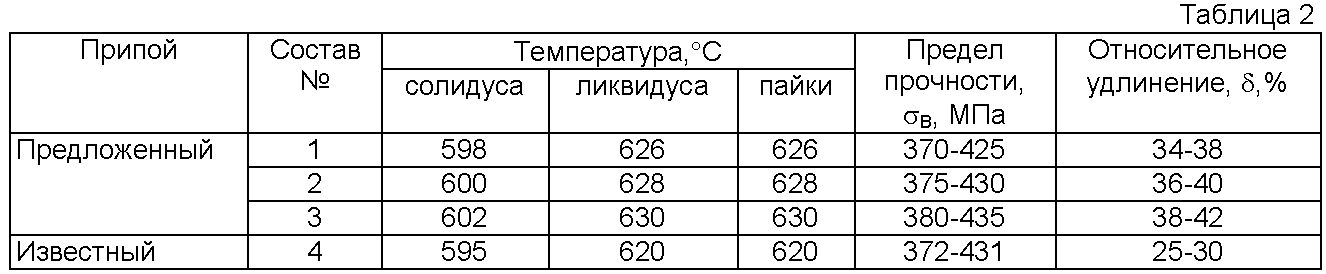

Припои для высокотемпературной пайки жаропрочных и жаростойких сплавов

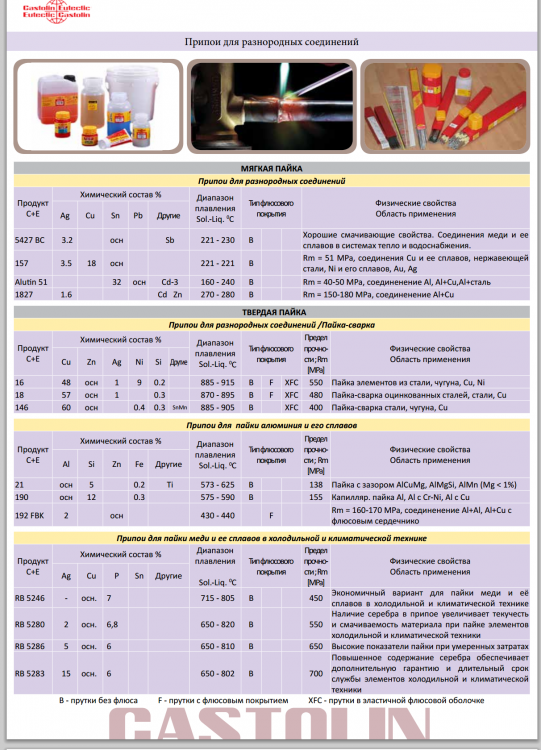

Одним из способов формирования высокопрочного неразъемного соединения при температурах ниже температуры плавления соединяемых материалов является метод пайки. Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

— пайка сотовых уплотнений, пористоволокнистых истираемых материалов, знаковых отверстий лопаток, блоков сопловых лопаток, дефлекторов и пр.;

— пайка монокристаллических сплавов;

— пайка композиционных материалов на основе интерметаллидов;

— пайка разнородных материалов на основе интерметаллидов;

— ремонт с применением технологии пайки.

Современные припои в зависимости от особенности кристаллизации металла можно условно разделить на два класса — эвтектические и твердорастворные, а в зависимости от материала основы можно классифицировать на четыре группы.

Эвтектические припои производятся на основе переходных металлов, таких как никель, железо, кобальт, хром. Наиболее применяемые припои на основе никеля и кобальта содержат металлоиды — бор, кремний, фосфор, углерод — химически активные элементы, снижающие температуру плавления и способствующие растворению оксидов на поверхности деталей. Эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Такие сплавы по своей природе являются хрупкими и производятся преимущественно в форме порошка.

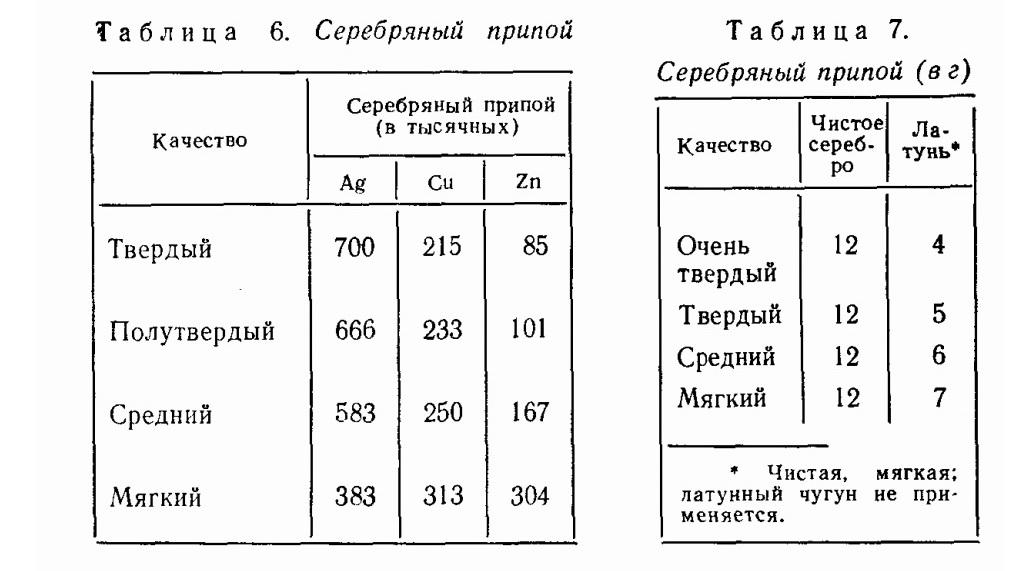

Твердорастворные припои производятся на основе благородных металлов — серебра, золота, паладия. Такие припои имеют очень широкую область кристаллизации и достаточно технологичны для производства в форме фольги и проволоки. Соединения, полученные данными припоями, отличаются высокой стойкостью к окислению и коррозии. Вместе с тем такие припои характеризуются ограниченностью применения из-за относительно низкой прочности при высоких темепратурах и их высокой стоимости.

Классификация припоев для высокотемпературной пайки сталей и сплавов

Основа сплава | Класс | Легирующие элементы | Температура пайки, С | Температура эксплуатации, С |

переходный металл-металлоид | ||||

Ni/Fe/Co-(B)-(Si)-(C)-(P) | эвтектический | Cr, Mo, W, Ti, Al | 950-1200 | <1200 |

Ni/Pd-(Si)-(B) | эвтектический | Cr, Co, W, Mo | 900-1000 | 400-800 |

переходный металл-металл | ||||

Ni-Ge | эвтектический | — | 1200 | <1200 |

Ni/Zr/Hf | эвтектический | Cr | 1200-1250 | >1150 |

благородный металл | ||||

Au/Pd/Ag | твердорастворный | Cu, Ni, Cr | 900-1300 | <1200 |

В общем случае состав припоя должен удовлетворять ряду требований по обеспечению уровня физико-химических свойств, смачиваемости и растекаемости, низкой эрозионной активности и т. д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

Припои на органическом связующем (ленты и пасты)

Высокие показатели прочности и рабочей температуры могут обеспечить только сложнолегированные припои с системой легирования, близкой к системе легирования соединяемых материалов. Из-за сложного химического состава многие припои являются трудно недеформируемыми и не могут быть получены традиционными методами в виде полос, фольги или прутков. Высокотемпературные припои могут получены в форме высокотехнологичных полуфабрикатов – лента или паста на органическом связующем. Состав органического связующего паст обеспечивает высокие реологические свойства и надежную фиксацию на паяемой поверхности. Связующее лент порошковых припоев обеспечивает высокую эластичность и технологичность лент при использовании (поддаются резке ножом и ножницами), клеевой слой обеспечивает надежную фиксацию на паяемой поверхности. Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Аморфные припои

Еще одним вариантом получения припоев труднодеформируемых материалов является изготовление лент с аморфной структурой. Аморфные металлические материалы являются однофазными системами и достаточно пластичны. Формируется такая структура в процессе быстрого охлаждения расплава определенного состава. При применении припоев в виде аморфных лент исключается необходимость использования органических связок (кроме случая использования в качестве клеящего слоя), удается достичь снижения расхода припоя. Высокая пластичность ленточных припоев позволяет придавать им необходимую форму. Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припои в авиационной промышленности

В авиационной промышленности применяется порядка 50 марок припоев на основе олова, свинца, меди, серебра, никеля и титана. В последнем перечне ограничителе содержится 36 марок. Общие требования к технологическому процессу пайки высоколегированных сталей в вакууме изложены в ГОСТ Р 53542-2009. Технологические рекомендации для получения паяных соединений конечных изделий разрабатываются специалистами ФГУП ВИАМ в сотрудничестве с отраслевыми институтами и предприятиями отрасли.

Перечень припоев, рекомендуемых в перечне-ограничителе к применению в опытном производстве в авиационной промышленности, включает припои марок:

ВПр1, ВПр2, ВПр4 | полосы |

ВПр7, ПСр21,5 (ВПр17) | полосы, порошок |

ПСр25, ПСр40 | полосы, проволока |

ВПр11-40Н | порошок |

ВПр24 | порошок, лента на органической связке |

ВПр27 | порошок, аморфная лента |

ВПр36, ВПр37, ВПр42, ВПр44, ВПр50 | порошок |

Л63 | проволока |

ПФОЦ 7-3-2 | литые прутки |

ПМФ9, ПСр15, ПСр25, ПСр25Ф, ПСр40 | полосы, проволока |

ВПр16, ВПр28 | порошок, аморфная лента |

34А | прутки |

Сплав Розе | гранулы |

ПОС61, ПОССу 61-0,5, ПОС40, ПОССу 40-0,5 | слитки |

ПОСК 50-18 | слитки, проволока, лента, пруток, порошок |

ПСр2,5, ПСр3Кд | полосы, проволока |

ВПр35, ВПр40 | проволока |

Наиболее востребованные марки припоев

Припой ВПр11-40Н наиболее широко используемый припой при пайке никелевых жаропрочных сплавов.

Припой ВПр24 (высокожаропрочный) на никелевой основе применяется для пайки сопловых и рабочих лопаток турбины из сплавов типа ЖС6.

Припой ВПр27 (аморфный) на никелевой основе используется для пайки упрочняющих пластин на контактные поверхности бандажных полок рабочих лопаток турбин из сплавов ЖС6У и ВЖЛ12.

Припои ВПр36, ВПр44 (высокожаропрочные) на никелевой основе предназначены для пайки монокристаллических жаропрочных никелевых сплавов, применяются при заделке технологических отверстий в рабочих лопатках турбин.

Припой ВПр50 на никелевой основе используется для пайки жаропрочных никелевых сплавов и нержавеющих сталей.

Припой ВПр37 на никелевой основе применяется для пайки интерметаллидных сплавов типа ВКНА.

Припой ВПр16 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр28 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр2 на медно-марганцевой основе применяется при пайке теплообменников различного назначения.

Припой ВПр17 (ПСр21,5) применяется при газопламенной пайке тонкостенных трубопроводов из стали 12Х18Н9Т.

Припои ВПр24, ВПр27, ВПр36, ВПр42, ВПр44, ВПр50 являются эвтектическими или доэвтектическими сложнолегированными сплавами со структурой твердого раствора с эвтектикой, содержащей бориды и силициды.

Припой ВПр11-40Н является смесью порошка ВПр11 со структурой никельхромового твердого раствора с эвтектикой, содержащей бориды, силициды и карбиды и наполнителя со структурой доэвтектического сплава никеля с силицидами и боридами.

Припой Впр37 является безэтектическим сплавом с кремнием и бором в качестве депрессантов.

Марка припоя | Система легирования | Температура пайки, С | Температура эксплуатации, С |

Припой ВПр37 | Ni-Cr-Al-Ti-W-Mo | 1280-1310 | 1200 |

ВПр44 | Ni–Cr–Al–Mo–W–Si–Co–B– C | 1270-1290 | 1150 |

Припои ВПр36 | Ni-Cr-Al-Mo-W-Nb-Co-B | 1250-1270 | 1100 |

Припой ВПр24 | Ni–Cr–Al–Ti–Mo–W–Nb– Si–Co–B | 1200-1220 | 1050 |

Припой ВПр42 | Ni-Cr-Al-Mo-W-Nb-Co-B-Ti | 1130-1150 | 1000 |

Припой ВПр50 | Ni–Cr–Mo–Nb–Si–Co–B | 1120-1160 | 1000 |

Припой ВПр27 | Ni–Cr–Al–Mo–W–Nb–Co– B–C–Si | 1120-1150 | 1000 |

ВПр11-40Н | Ni–Cr–C–Si–B–Fe–Al | 1080-1120 | 800 |

ВПр16 | Ti-Cu-Zr-Ni | 900-950 | 600 |

ВПр28 | Ti-Zr-Cu-Ni | 850-880 | 600 |

Появление новых жаропрочных материалов, разработка высокоэффективных схем охлаждения деталей и узлов ГТД, новых типов статорных уплотнений проточной части турбины требуют разработки новых припоев, технологических режимов пайки и способов нанесения припоев. Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Источники информации:

Исследование мелкодисперсных порошков припоев для диффузионной вакуумной пайки, полученных методом атомизации расплава. Е.Н. Каблов, В.С. Рыльников, А.Г. Евгенов, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2011.

Припои, применяемые для пайки материалов авиационного назначения. В.С. Рыльников, В.И. Лукин. Труды ВИАМ. 2013.

Высокотехнологичные полуфабрикаты жаропрочных припоев (ленты и пасты на органическом связующем). А.Н. Афанасьев-Ходыкин, В.И. Лукин, В.С. Рыльников. Труды ВИАМ. 2013.

Пайка тонкостенных элементов конструкций аморфным ленточным припоем ВПр51. Ю.В. Столянков, В.И. Лукин, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2018.

Труды ВИАМ. 2018.

Аморфный ленточный припой ВПр51 для тонкостенных металлических ЗПК. Ю.В. Столянков, В.С. Рыльников, В.И. Лукин. Материалы конференции «Функциональные материалы для снижения авиационного шума в салоне и на местности». 2015.

Влияние металлургических факторов на фазовый состав и технологические характеристики припоев на никелевой основе с высоким содержанием кремния и бора. А.Г. Евгенов, И.А. Галушка, С.В. Шуртаков, В.А. Игнатов. Труды ВИАМ. 2019

Изготовление конструкции типа «Блиск» из разноименного сочетания материалов (обзор). О.Г. Оспенникова, В.И. Лукин, А.Н. Афанасьев-Ходыки, И.А. Галушка. Труды ВИАМ. 2018.

Пайка аморфными припоями. В.И. Лукин, Ю.В. Столянков, В.С. Рыльников, А.И. Щербаков. Авиационные материалы и технологии. 2002.

Технология изготовления лент и паст порошковых припоев на органических связующих. В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

A nickel-based brazing alloy for brazing creep-resisting alloys and steels. Welding International. 2015. http://dx.doi.org/10.1080/09507116.2014.952498

Special features of brazing VZhM4 and VZhM5 single crystal alloys. V.I. Lukin, V.S. Rylnikov, N.G. Orekhov, A.N. Afanasev-Khodykin, V.G. Kolodochkina, I.A. Galushka. Welding International. 2017. http://dx.doi.org/10.1080/09507116.2017.1285546

Special features of diffusion welding of EP975 creep-resisting alloy and VKNA-4U cast single-crystal intermetallic alloy for blisk structures. V.I. Lukin, V.S. Rylnikov, A.N. Afanasyev-Khodykin, O.B. Timofeyeva. Welding International. 2014. http://dx.doi.org/10.1080/09507116.2013.840043

Efficient materials and brazing technology for honeycomb seals of gas turbines of a new generation of aircraft engines. E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

Евгений Шеин

24.03.2020

Состав бессвинцового припоя — Справочник печатных плат

Бессвинцовые припои, как следует из названия, не содержат свинца в своем составе. Первоначально при разработке материалов для пайки и паяльной пасты почти всегда использовался свинец. Однако свинец является вредным/ядовитым материалом, поэтому в 2006 году использование припоев на основе свинца было запрещено директивой RoHS (2002/95/EC).

Материалы для бессвинцового припоя обычно состоят из бессвинцового припоя и флюса. Бессвинцовый припой может быть изготовлен из различных составов (% веса) металлов, таких как олово (обычно основной элемент), серебро, медь, сурьма, висмут, кобальт, никель, индий, цинк, германий и редкоземельные элементы. Различные составы определяют свойства паяльной пасты. Например, композиция 96,5% Sn/3% Ag/0,5% Cu (SAC305) обладает высокой прочностью и термической усталостью; аналогично, состав 91% Sn/9% Zn имеет высокий потенциал образования окалины и коррозии.

В соответствии со стандартом IPC J-STD 004 доступны три типа флюса; это флюс типа канифоли и заменителя канифоли, флюс водорастворимого типа и флюс без очистки. В паяльной пасте используется любой тип флюса (канифольный, водорастворимый или неочищенный).

Состав популярного бессвинцового припоя

Solder Alloy Composition (% Weight) | Composition | Melting Temperature | Eutectic Solder |

96.5% Sn/3% Ag/ 0,5% Cu (SAC305) | TIN-Silver-Copper | 217-220 ° C | NO |

95,5% SN/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

95,5%/3,8% AG/0,7% | |||

| 0020 | Tin-Silver-Copper | 217°C | Yes |

95. | Tin-Silver-Copper | 217-220°C | No |

93.5% Sn/3% Sb/2% Bi/1.5% Cu | Tin-Antimony-Bismuth-copper | 218°C | Yes |

99.3SN0.7CU0.06NI0,005GE (SN100C) | TIN-COPPER-NICKEL-GERMANIUM | 227 ° C | Да |

Да | |||

| 95.5%. Zn | TIN-SILVER-ZINC | 218 ° C-221 ° C | NO |

96,5% SN/3,5% AG | TIN-SIL. 221°C | Да | |

95% SN/5% AG | TIN-Silver | 221 ° C-240 ° C | NO |

9003 96%. TIN-Silver | 221 ° C- -225 ° C | NO | |

97,5% SN/2,5% AG | TIN-SILVER | 3333339 22122 2223 2212 2212 2212 2212 2212 2 2212 2212 2 2212 2223 2212 2212 2212 2212 2223 2212 2223 2212 2223 2212 2223 221233333 °C | № |

97% Sn/2% Cu/0.8% Sb/0.2% Ag | Tin-Copper-silver | 226°C – 228°C | No |

99.3% Sn/0.7% Cu | Tin-Copper | 227°C | Yes |

97% Sn/3% Cu | Tin-Copper | 227° С – 300°С | № |

95% SN/5% SB | ГОДА-Антимонга | 232 ° C-240 ° C | NO |

9002 91,5%. Tin-Antimony Tin-Antimony | 232°C – 240°C | No | |

65% Sn/25% Ag/10% Sb | Tin-Silver-Antimony | 233 °C | Да |

42% SN/58% BI | TIN-BISMUTH | 138 ° C | Да |

91%/

| |||

91%. | 199°C | Yes | |

11%Ag/ 89 % Bi | Silver-Bismuth | 262°C – 360°C | No |

Эвтектический припой представляет собой припой, который плавится и застывает при одной температуре. Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C.

Например, состав припоя 95,5% Sn/3,8% Ag/0,7% Cu – эвтектика, плавящаяся и замерзающая при температуре 217°С. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn/3% Ag/0,5% Cu (SAC305) представляет собой неэвтектический припой, который начинает плавиться при 217°C и становится полностью жидким при 220°C.

Оловянный припой, свинцовый припой, припой с флюсовым сердечником и припой с канифолью – различия и применение

16 апреля 2021 — 0 комментариев

Типы припоя и его состав

Когда дело доходит до сборки электронных схем промышленного класса, припой и припой проволока являются основными факторами, определяющими общее качество и долговечность печатной платы. Но в большинстве случаев пайка воспринимается как должное, и часто мы легко упускаем из виду выбор припоя, но правильный выбор и использование могут иметь большое значение для качества и надежности паяных соединений. Вот почему в этой статье мы расскажем вам все, что вам нужно знать о различных типах припоев, их использовании и реализации. Итак, без лишних слов, приступим.

Итак, без лишних слов, приступим.

Типы припоя и их состав

Припой представляет собой легкоплавкий сплав с низкой температурой плавления, который используется для соединения металлов в любой печатной плате. Техника использования сплава с низкой температурой плавления для сплавления двух материалов существует уже много лет, но в случае припоя это обычно олово, свинец и флюс. В зависимости от типа состава припой может быть классифицирован как:

Бессвинцовый припой

Как следует из названия, он не содержит свинца. Вместо этого припой сделан в основном из олова, легированного другими металлами, такими как серебро и медь. Бессвинцовые припои RoHS (Сокращение вредных веществ) Соответствует стандарту и лучше для окружающей среды, при этом вредное воздействие свинца на окружающую среду хорошо известно.

Наиболее распространенным бессвинцовым припоем , который можно найти, является сплав SAC305. Он состоит из олова с 3% меди и 0,5% серебра, используемого в сборке поверхностного монтажа. Далее в списке находится SAC387, который представляет собой олово с 3,8%, медь 0,7% и серебро. Это самые дорогие. Далее у нас есть SAC405 с содержанием олова 4%, меди 0,5% и серебра.

Он состоит из олова с 3% меди и 0,5% серебра, используемого в сборке поверхностного монтажа. Далее в списке находится SAC387, который представляет собой олово с 3,8%, медь 0,7% и серебро. Это самые дорогие. Далее у нас есть SAC405 с содержанием олова 4%, меди 0,5% и серебра.

Из приведенных выше сплавов SAC387 и SAC405 являются эвтектическими, т. е. имеют одинаковую температуру плавления и затвердевания, в данном случае 217°C. Между тем, SAC305 имеет температуру плавления в пределах 217-219°C.

Припой на основе свинца:

Припой на основе свинца Припой является наиболее распространенным типом припоя. Он содержит металлический свинец. Как правило, свинцовый припой считается лучшим из-за его хороших смачивающих и механических свойств. Ниже приведен список наиболее распространенных типов припоев на основе свинца.

60/40– Это, пожалуй, самый известный и вездесущий тип свинцового припоя, он состоит из 60% олова и 40% свинца. Он плавится при температуре около 190°C и образует мягкие швы, которые не трескаются. Но если соединение перемещается до того, как припой успеет полностью расплавиться, полученное соединение называется «холодным соединением» и имеет плохие электрические и механические свойства. Он имеет свойство очень легко ломаться.

Он плавится при температуре около 190°C и образует мягкие швы, которые не трескаются. Но если соединение перемещается до того, как припой успеет полностью расплавиться, полученное соединение называется «холодным соединением» и имеет плохие электрические и механические свойства. Он имеет свойство очень легко ломаться.

63/37 – это эвтектический аналог припоя 60/40, плавящийся точно при 183°C. Это свойство исключает образование холодных швов.

50/50 – Эта смесь в основном используется для сантехники с высокой температурой плавления и низкой пластичностью.

Сравнение свойств аналогичных припоев, содержащих и не содержащих свинец:

Собственность | Освинцованный припой | Бессвинцовый припой |

Состав | 37% Sn, 64% Pb | 95,5 % Sn, 5 % Ag, 0,5 % Cu |

Точка плавления | 183°С | 217°С |

Соответствие RoHS | № | Да |

Плотность | 8,5 г/м 2 | 3,7 г/м 2 |

Удельное сопротивление | 15 мОм-см | 11 мОм-см |

Sn – олово, Pb – свинец, Cu – медь, Ag – серебро считается намного более твердым, чем освинцованный припой. Более высокая температура плавления усугубляет проблему.

Более высокая температура плавления усугубляет проблему.

- Флюсы, используемые для бессвинцового припоя, как правило, более агрессивны и вызывают большее раздражение, чем флюсы, используемые для свинцового припоя, и с ними следует обращаться более осторожно. Они могут разъедать жало паяльника намного быстрее, чем обычный флюс.

- Повышенные температуры, необходимые для работы с бессвинцовым припоем, увеличивают количество флюса (и, в меньшей степени, количество образующихся паров металла), что может быть опасным для здоровья.

- Припои, содержащие в основном олово, могут со временем образовывать усы в паяном соединении. Это может привести к короткому замыканию в близлежащих суставах.

- Бессвинцовый припой гораздо менее текучий (смачиваемый) по сравнению с этилированным припоем, что может значительно усложнить пайку.

Тип припоя на основе различных сердечников

Проволока для припоя, которую вы обычно видите, имеет полую сердцевину внутри, вы можете сказать, что проволока припоя представляет собой трубчатую структуру, внутри этой трубки могут быть разные материалы, и в зависимости от материала он подразделяется на четыре категории, список которых приведен ниже.

Припой без сердцевины:

Обычный припой без флюса или канифоли. Обычно с ним сложно или утомительно работать, так как перед нанесением необходимо хорошо профлюсовать швы.

С канифолью:

Канифоль – это смола, полученная из хвойных растений, выпаренная для удаления летучих соединений. Обычно он используется в качестве флюса для припоя и находится внутри припоя в виде сердечника. Также доступны несколько жил на провод. Канифоль обычно оставляет после себя остатки, которые необходимо очистить.

Порошковый припой:

Порошковый припой содержит одно или несколько ядер флюса. Флюс несколько более кислый, чем канифоль, поэтому остатки необходимо смыть, чтобы предотвратить дальнейшее повреждение соединений и окружающих компонентов.

Кислотный припой:

Кислотный припой состоит из флюса на кислотной основе, который является сильной и более агрессивной формой флюса для припоя.

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо. 5Sn4.0Ag0.5Cu

5Sn4.0Ag0.5Cu