Содержание

Изготовление стола для лазерного станка — Модернизация

#1

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 00:09

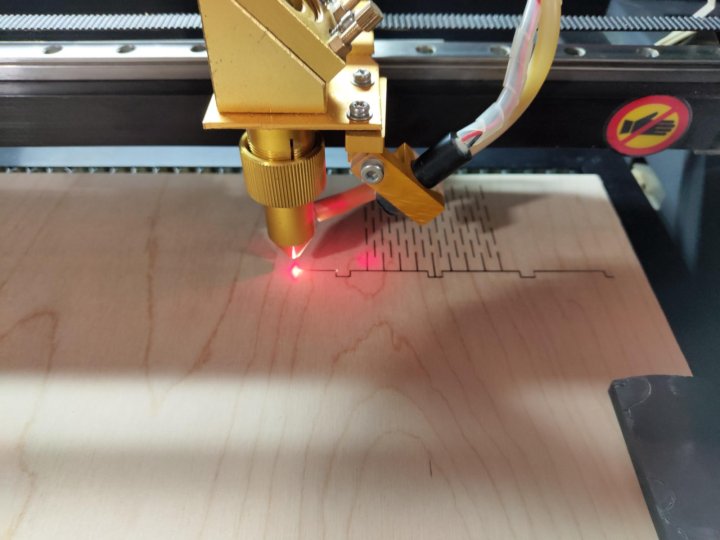

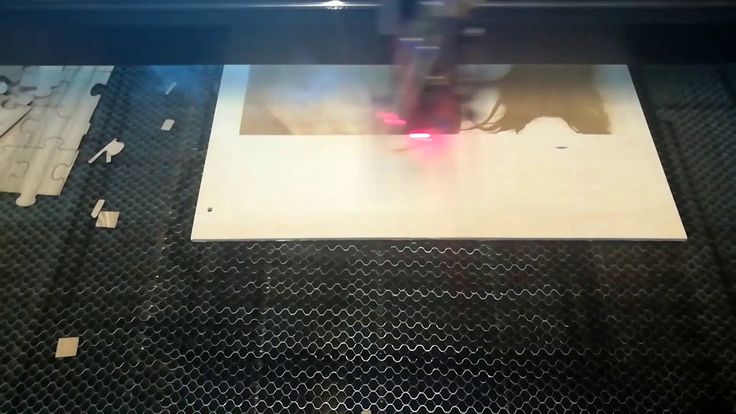

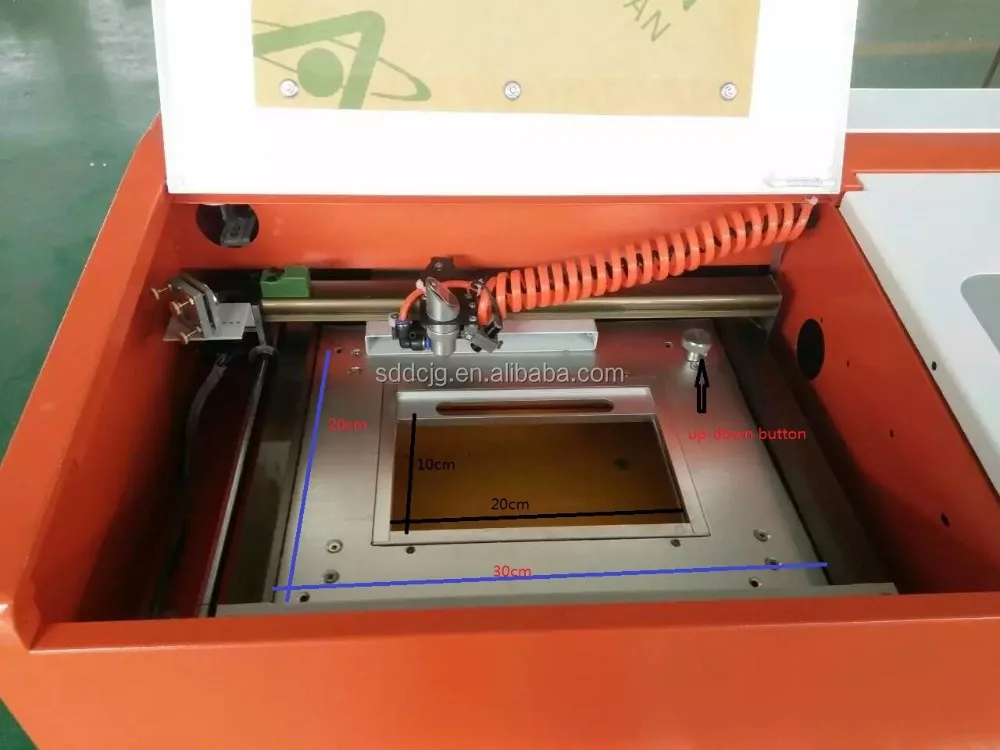

Приобрел станочек лазерный б/у. У него имеется сплошной стол в виде алюминиевой плиты. На нее есть сотовый стол. Стол достаточно заюзан. Так, что когда на нем режешь фанеру, то на обратной стороне резки появляются артефакты из-за отражений лазера от слегка погнутых от времени сот.

Хочу самостоятельно изготовить реечный стол для резки фанеры. Главный вопрос из чего делать рейки. В идеале найти вот такой профиль.

Но мне эта задачка что-то не дается.. может кто подскажет где такой можно купить? Или можно ли заменить профиль на обычный уголок? но у уголка угол 90 гр. и отражения будут, как мне кажется, отражаться на соседний уголок и обратно на материал, что не есть гуд. Можно конечно взять поставить ламели из вертикально стоящих алюминиевых реек высотой мм 15-20, но у них толщина 2мм и эти два миллиметра скорее всего будут работать как зеркало для лазера.

И обязательно ли брать анодированный аллюминий?

Похожие темы:

Отражение луча портит деталь

Оборотная сторона реза закоптилась

- Наверх

#2

OFFLINE

vv92

Отправлено 03 Февраль 2014 — 01:02

Попробуйте прикрутить саморезы со сверлом к листу композита, например. Тем более, что у Вас нет нормального отвода продуктов резания из-за стола ввиде алюминиевой плиты.

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#3

OFFLINE

Menu/Exit

Отправлено 03 Февраль 2014 — 01:15

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 — 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров — разные технологические подходы.

Теория.

Задача изготовления стола для поддержки материала. Материал не должен подгорать на местах контакта со столом.

Подход первый. Ламели имеют как можно более маленькую толщину. Тогда они легко мнутся от давления. Тогда их должно быть много, и они должны находится часто. Получается сотовый стол.

Подход второй. Толщина ламели может быть большой, а кончик (край) тонкий. То что приведено на картинке. Ламель можно сточить с двух сторон, можно сточить с одной стороны. Фактически сделать длинный нож. Эта операция прекрасно реализована, например, в процедуре заточки ножей для гильотинных резаков и ножей для бумагорезательных машин. Но точно также это можно реализовать и самому. Нарезаешь алюминиевые уголки, либо алюминиевые полоски, либо полоски из оцинковки необходимой ширины. Сам или где то точишь край, так, что бы он был острый, по всей длине. Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол — тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Сам или где то точишь край, так, что бы он был острый, по всей длине. Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол — тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Подход третий. Часто применяется для резки металла лазером или плазмой. Изготавливаешь ламели из того же материала, или из материала более легко режущегося, что и фанера: фанера, пластик. А что бы уменьшить зону контакта, делаешь ламель со стороны материала не ровную, а «ёлочкой». Форма елочки может сильно меняться от острой, до пологой. Надо понимать, что в данном случае — ламели расходный материал. Но вся прелесть в том, что изготавливаются они оборудованием, на котором используются.

Сообщение отредактировал Menu/Exit: 03 Февраль 2014 — 01:18

- Наверх

#4

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 01:52

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 — 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?Размер вашего стола? Для понимания задачи. Ибо для разных размеров — разные технологические подходы.

Стол 1000х600. При том количестве свободного времени, которым я обладаю 🙂 сдается мне, что можно сделать стол дешевле 12000 🙂

На столе планирую резать фанеру в основном. Возможно пластики со временем.

Возможно пластики со временем.

Отдельное спасибо за ликбез.

По поводе третьего подхода тоже думал, но кажется мне, что елочка у мене быстро будет подгорать и требовать частой замены, хотя она конечно копеешная.

По поводу заточки ламелей тоже думал. И вот по поводу того чтобы гнутые сделать тоже есть мысли 🙂 для моего размера правда это не сильно актуально, т.к. 2мм при длинне 60см практически не гнутся, но все равно можно и изогнутые вставить.

- Наверх

#5

OFFLINE

Menu/Exit

Отправлено 03 Февраль 2014 — 02:02

Поверьте, подгорание — настолько медленно происходит, что замена делается достаточно редко.

Есть еще один вариант. В чем то более сложный, в чем то более простой.

Берете ламели из алюминия. Край режете под 90 градусов, что проще всего. А сами ламели устанавливаете не вертикально, а, например под углом 45 или 60 градусов.

Край режете под 90 градусов, что проще всего. А сами ламели устанавливаете не вертикально, а, например под углом 45 или 60 градусов.

Тогда контакт материала с ламелью произойдет по грани между боковой и торцевой сторон.

- Наверх

#6

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 02:23

Такой вариант тоже рассматривал, но при таком варианте больше риск прогиба ламели и гнутые сделать уже не получится. Я на подручных инструментах могу заточить ламель под углом в 70 градусов. Наверно так и попробую.

- Наверх

#7

OFFLINE

Stock

Отправлено 03 Февраль 2014 — 12:06

О! Пошел разговор о вкусе фейхоа!

Вполне подойдет для стола тавр 20х25х1,5. Отражение и последующий возврат луча вернут размер пятна почти к тому размеру что и приходит из трубы, Потерявший часть мощности при резке он уже не так страшен. Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях. Кроме этого, фанера быстро укроет все ровным слоем дёгтя который в последствии будет подгорать сам и не будет давать отражение даже при неоптимальных режимах резания.

Отражение и последующий возврат луча вернут размер пятна почти к тому размеру что и приходит из трубы, Потерявший часть мощности при резке он уже не так страшен. Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях. Кроме этого, фанера быстро укроет все ровным слоем дёгтя который в последствии будет подгорать сам и не будет давать отражение даже при неоптимальных режимах резания.

1000х1500 стол из тавра, заклепок и уголков обошелся примерно в 100$. Делю я их с зазором(интервалом) в 10мм…

PS… Так что делайте «реально говно» и не морочьте себе голову умностями. Menu/Exit вываливает знает всего очень много но никогда не говорит как сделать проще. А на подручных инструментах заточки рискуете потерять ровную грань и с разной степенью вероятности поиметь траблы с волнистым столом. ..

..

- Наверх

#8

OFFLINE

Madden_Apple

Отправлено 16 Февраль 2014 — 08:40

Stock

покажите фото.

то что у вас получилось

- Наверх

#9

OFFLINE

Menu/Exit

Отправлено 16 Февраль 2014 — 12:23

Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях.

Любой сучок или неоднородность превратит заказ в рукоделие с ножичком и напильником.

Придется либо резать второй раз либо вручную прорезать недорезы.

Фанера достаточно неоднородный материал.

Лучше всего фанера режется с избытком мощности и воздуха.

И рез хороший и скорость хорошая и качество приемлемое.

- Наверх

#10

OFFLINE

Stock

Отправлено 24 Февраль 2014 — 15:23

Практически любой сучек превратит заказ в рукоделие гарантировано при полной мощности даже на моей RECI W6… Такова реальность.

Попадается иногда фанера весьма чистая во внутренних слоях а иногда попадается из одних сучков и черте чего… Соответственно в 3мм фанере слоев меньше и на сучки попасть можно с меньшими шансами. Как и в 10мм фанере больше слоев и сучки могут попасться даже один над одним.

Как и в 10мм фанере больше слоев и сучки могут попасться даже один над одним.

PS. Сейчас фоток не нахожу, но вроде ничего в объяснении нету непонятного… Попробую еще может вечером дома посмотреть.

- Наверх

#11

OFFLINE

Dale

Отправлено 24 Февраль 2014 — 23:43

Поддерживаю. Труба Z6 — 95% мощности (не пинайте.. моя труба. чё хочу то и делаю фанерку 8мм качества 2/2 (внешние слои без сучков почти..)

И то со сплошным рукоделием

- Наверх

#12

OFFLINE

slavikma

Отправлено 24 Март 2014 — 12:49

Я у себя на станке сделал из обычного профиля для гипсокартона. Вначале и елочки пробовал делать из фанеры и из реечного потолка делал. Но в конечном итоге сделал из профиля и уже как 8 месяцев во всю работает.

Вначале и елочки пробовал делать из фанеры и из реечного потолка делал. Но в конечном итоге сделал из профиля и уже как 8 месяцев во всю работает.

- Наверх

#13

OFFLINE

Diman

Отправлено 02 Март 2015 — 21:05

Из конструкционного профиля попробуйте собрать

- Наверх

#14

OFFLINE

Madden_Apple

Отправлено 04 Март 2015 — 13:19

Еще можно из алюминиевого уголка, положим его углом в верх, 3м хлыст стоит не дорого, попилить его ножовкой и готово.

- Наверх

#15

OFFLINE

AlisTeR

Отправлено 23 Март 2015 — 22:02

Купите моторк жестяной полосы, и сделайте вафельку при помощи лишь ножниц по металлу и поставьте сверху на алюминиевую плиту. .. И легко, и дешево.

.. И легко, и дешево.

- Наверх

#16

OFFLINE

Andreistr

Отправлено 06 Апрель 2015 — 14:28

Я себе сделал из композита и обычных гвоздей, два куска композита по размеру рабочего стола, верхний слой отфрезерован «а-ля дуршлаг» с шагом в 10мм с изнанки обычные строительные гвозди, а чтобы гвозди не вылетали все шляпки закрыты прикрученным вторым куском композита. Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)

Прикрепленные изображения

Сообщение отредактировал Andreistr: 06 Апрель 2015 — 14:29

- Наверх

#17

OFFLINE

buro

Отправлено 12 Февраль 2016 — 03:29

Я себе сделал из композита и обычных гвоздей, два куска композита по размеру рабочего стола, верхний слой отфрезерован «а-ля дуршлаг» с шагом в 10мм с изнанки обычные строительные гвозди, а чтобы гвозди не вылетали все шляпки закрыты прикрученным вторым куском композита.

Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)

А стол получился ровный? Прижим гвоздей однородный снизу?

- Наверх

#18

OFFLINE

dimsnet47

Отправлено 28 Апрель 2016 — 11:06

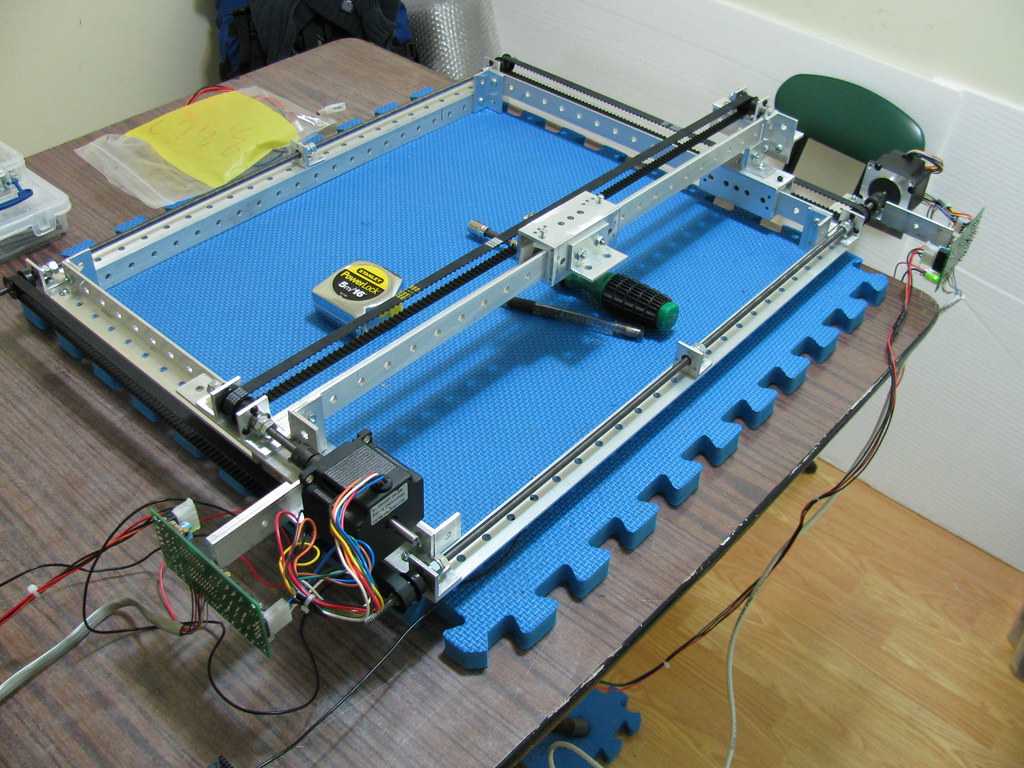

а я вот такой сделал, из полотен ножовки по металу, взял широкие, по цене вообще халява… 5-10 руб штука, здесь их 70 штук поле 900 х 600, 3 шпильки на 6, 450 гаек…цена всего!!! от 500 до 1000 деревянных…

Прикрепленные изображения

- Наверх

#19

OFFLINE

lkbyysq

Отправлено 28 Апрель 2016 — 13:04

а я вот такой сделал, из полотен ножовки по металу

Я так понимаю, что при резке полОтна нагреваются, изгибаются и лист материала смещается?

- Наверх

#20

OFFLINE

dimsnet47

Отправлено 29 Апрель 2016 — 18:58

Я так понимаю, что при резке полОтна нагреваются, изгибаются и лист материала смещается?

на глаз вроде не заметил. .чтобы что-то ушло…..да они вроде натянуты… навсяк случай натяну получше…делал на скорую руку…

.чтобы что-то ушло…..да они вроде натянуты… навсяк случай натяну получше…делал на скорую руку…

Сообщение отредактировал dimsnet47: 29 Апрель 2016 — 19:00

- Наверх

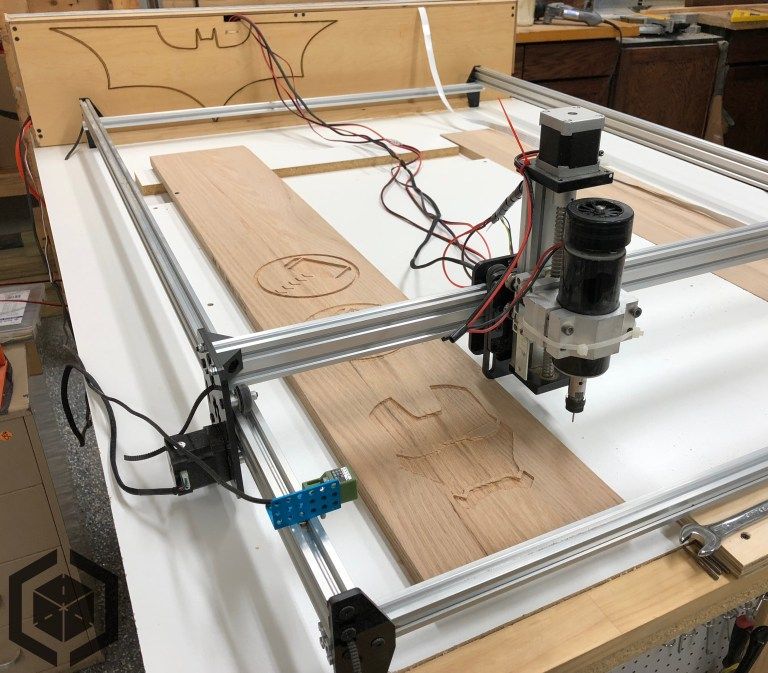

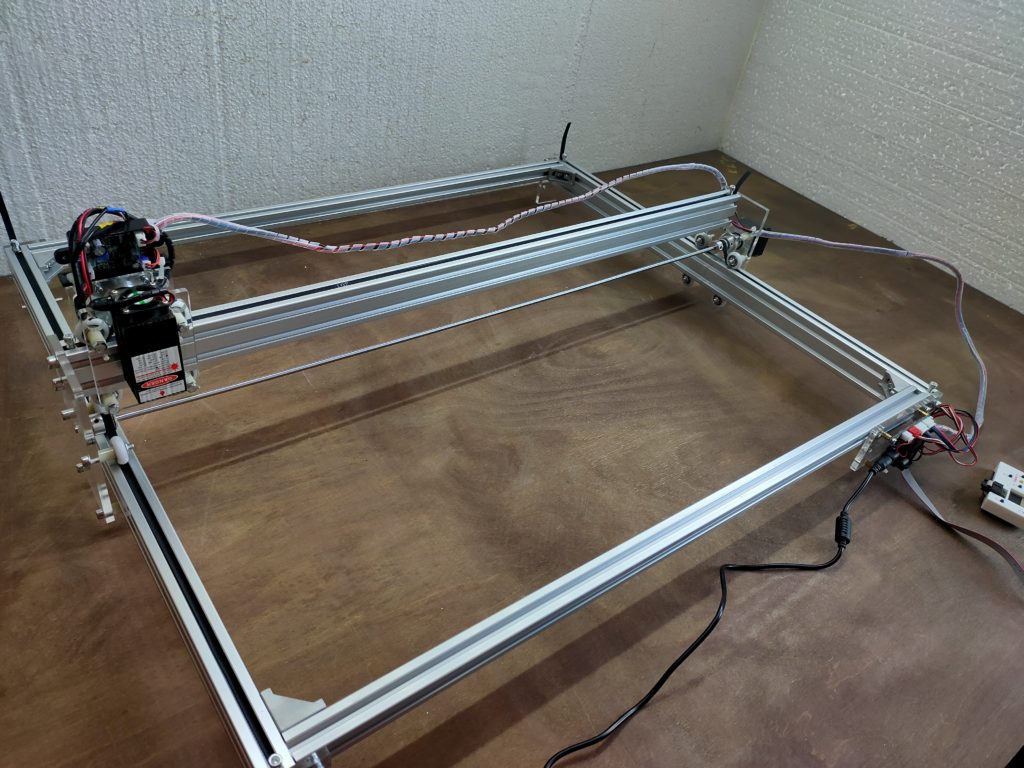

Рабочие поверхности для лазерного станка

Для лазерной резки и гравировки на лазерном станке применяется специальное устройство – рабочий стол. В зависимости от формата станка он может иметь различный размер – от 200*300 мм и до 2000*3000 мм. В зависимости от поставленных задач столы бывают нескольких видов – векторный, сотовый, игольчатый, ламелевый. У каждого стола свои преимущества и недостатки. В процессе работы на лазерном станке, если есть возможность, то лучше использовать несколько столов, комбинируя их исходя из задач. Например для резки лучше использовать ламелевый стол, для гравировки – сотовый. Ниже мы подробно рассмотрим каждый рабочий стол по отдельности.

Векторный

Основная функция векторного стола является поддержка материала. Рулонный векторный стол выполнен в виде сетки и имеет лучшую вентиляцию. Для жесткости конструкции стол имеет поперечные ребра жесткости в видео стальных стержней. Его легко можно скатать в рулон. Газ может легко покинуть рабочую зону, тем самым обеспечивать более чистый рез, предотвращение возгорания и т.п.

Рулонный векторный стол выполнен в виде сетки и имеет лучшую вентиляцию. Для жесткости конструкции стол имеет поперечные ребра жесткости в видео стальных стержней. Его легко можно скатать в рулон. Газ может легко покинуть рабочую зону, тем самым обеспечивать более чистый рез, предотвращение возгорания и т.п.

Так же существуют векторные столы выполнены в виде стальной или алюминиевой сплошной пластины с прорезями для отведения газов и с двумя измерительными линейками для точного позиционирования деталей. Данный тип стола обладает низкой универсальностью и применяется в основном для обработки материалов без выполнения сквозного реза, при котором не происходит повреждение поверхностей основания и нижней стороны детали. При прохождении лазерного луча по всей толщине детали в зоне контакта с векторным столом, происходит тепловое разрушение поверхностей из-за отражения лазера и недостаточного отвода тепла из зоны контакта. В результате чего, не удается достигнуть высокого качества обработки при разрезании деталей. При работе лазерно-гравировального оборудования в режиме резания более актуально использование конструкции рабочего стола сотового типа.

При работе лазерно-гравировального оборудования в режиме резания более актуально использование конструкции рабочего стола сотового типа.

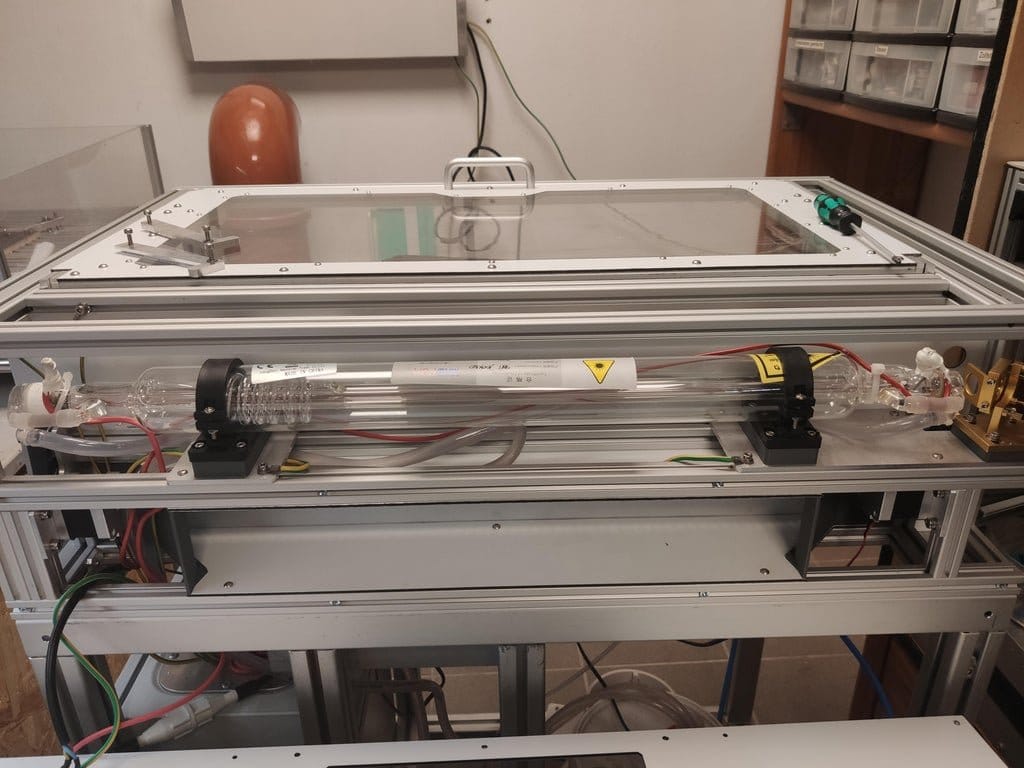

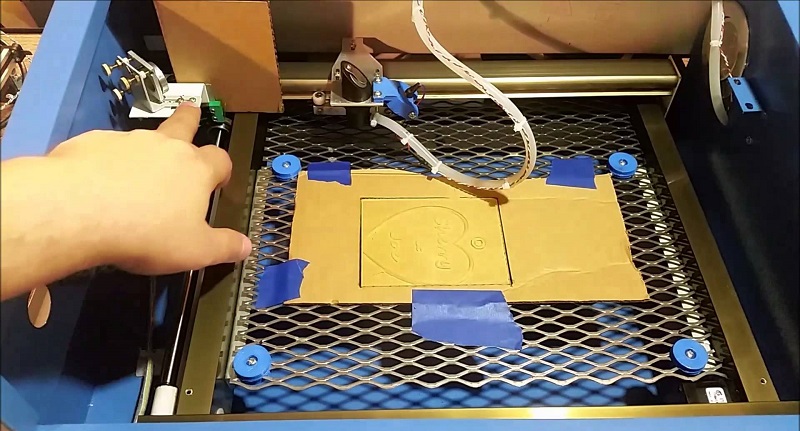

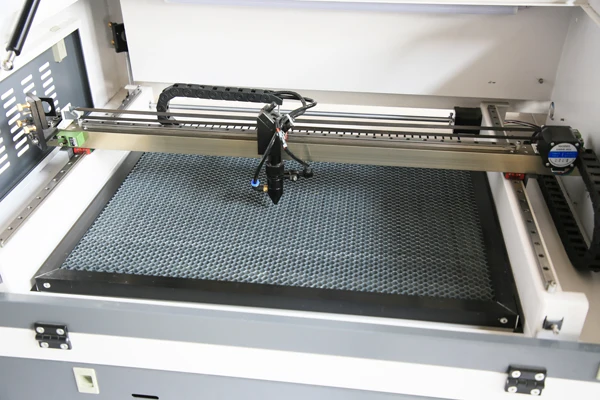

Сотовый (ячеистый)

Сотовый (ячеистый) рабочий стол нужен для размещения «мягких» плоских предметов и заготовок. Выполнен в виде сетки из металлической ленты в алюминиевой рамке. Применяется в качестве рабочей поверхности в лазерных граверах.

Так же существуют сотовые столы раскладные. Поставляются в нераскрытом виде (блоком). Это делает их более компактными и гарантирует, что стол будет доставлен покупателю без повреждений. Далее алюминиевый сотовый стол можно легко раскрыть в лист (растянуть). Так же в процессе работы стол можно сжимать изменяя его длину, если нам нужно получить меньший размер сот.

Недостаток этих столов – забивание сот мелкими элементами, возможно возгорание.

Игольчатый

Стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок).

Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок).

Плюсы данного типа стола:

- Возможность точного размещения материалов на столе при использовании позиционных упоров;

- Позволяет обрабатывать тяжелые материалы;

- Исключено подгорание нижней части материала отраженным лучем;

- Хорошее проветривание стола, что исключает возгорание материала от выделения паров . Чистота материала и стола;

- Минимальный шаг между «иголками» позволяет удерживать даже маленькие разрезаемые части деталей;

- Игольчатый стол можно устанавливается на штатный стол (векторный или ламелевый) лазерной машины.

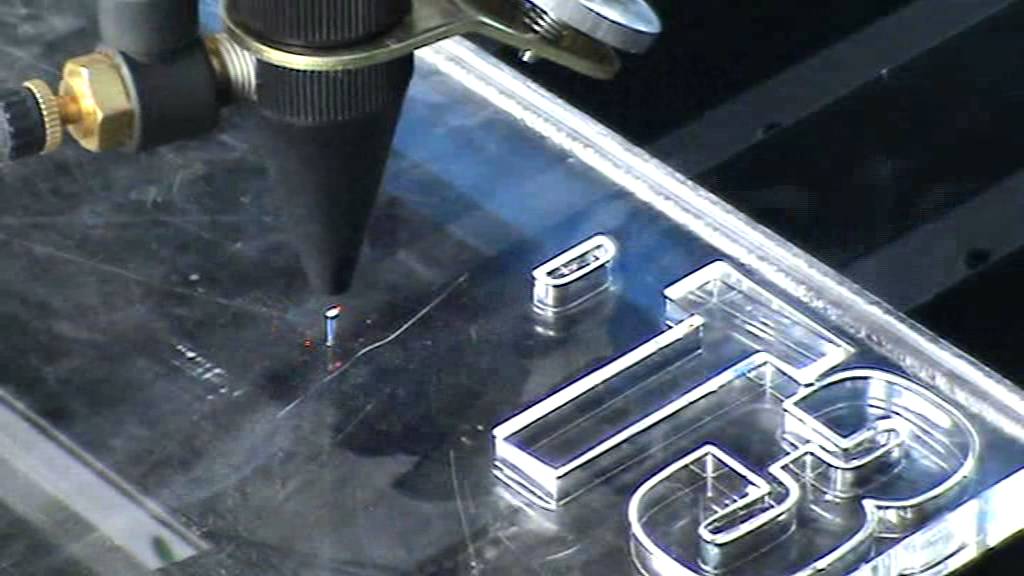

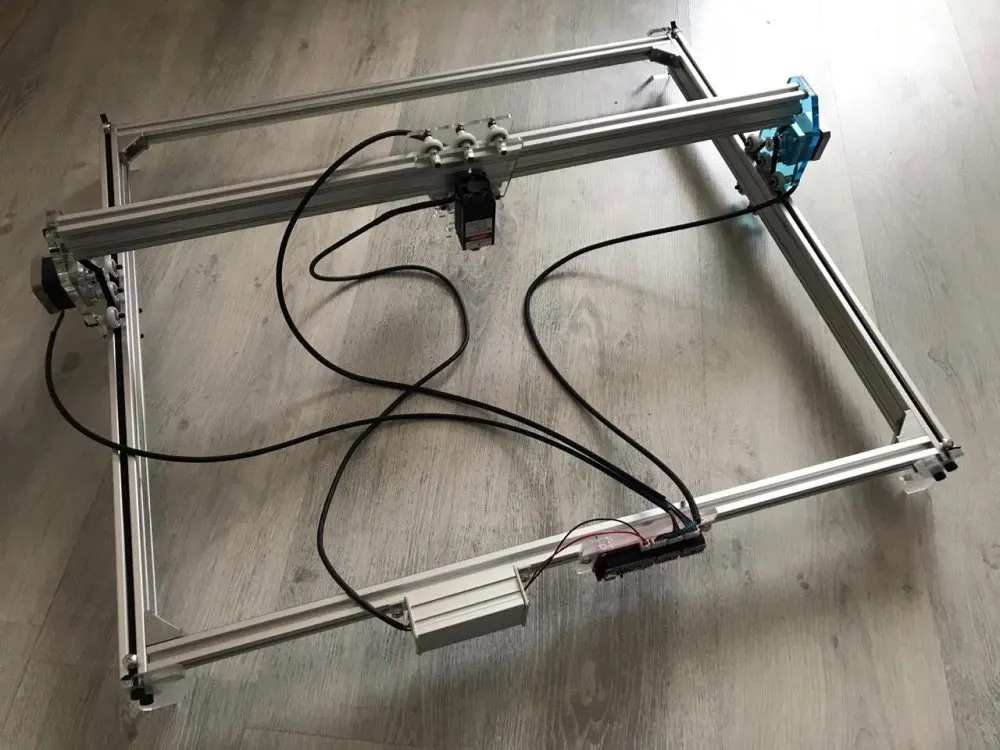

Ламелевый (сабельный, реечный)

Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличии от сотового стола оставляют метки с тыльной стороны материала намного меньше.

Ламели в отличии от сотового стола оставляют метки с тыльной стороны материала намного меньше.

Сабельный стол применяется на станках для резки металла. В процессе работы стол разрушается, но его легко можно изготовить на этом же самом станке лазерной резки.

Сотовый стол 500х300

Сотовый стол 1200х900

Самодельный стол для лазерной резки — LensDigital

Если вы просто занимаетесь лазерной гравировкой, вам не нужно сильно беспокоиться о поддержке ваших объектов, однако, когда вы их режете, это совсем другая история. Лазерный луч прорезает материал и направляется к тому, что находится под ним. Если это просто металлический стол, он будет отражать забивание или плавление вашего объекта снизу. Это называется флешбек.

Поэтому большинство людей используют какую-либо опору, обеспечивающую минимальный контакт с рабочим объектом. Самый популярный из них – сотовый стол.

Однако проблема в том, что это дорого, это не то, что вы можете легко сделать самостоятельно, и у него все еще слишком много контакта с объектом. Из того, что я читал, они также изнашиваются со временем.

На мой взгляд, пин-стол — лучшее решение. На таком столе объект поддерживается рядами булавок. Помимо того, что он имеет больше преимуществ, чем сотовый стол, его также очень легко и недорого сделать! Я сделал свой всего за пару часов, и это стоило мне чуть меньше 60 долларов.

Обзор:

В этом проекте нет ничего сложного. Вам понадобится лист алюминия толщиной 1/4″ и размером с область резки. Я нашел на eBay кусок алюминия 6061 хорошего качества размером 12″x24″ (на самом деле больше, чем площадь резки моего лазерного станка, но все же подходит). Что касается штифтов, я использовал заклепки из хозяйственного магазина. Наконец, я прикрепил 2 алюминиевых уголка снизу, чтобы дать заклепкам небольшой зазор. Если вы используете более толстый алюминий и заклепки не торчат, вам даже не нужна эта дополнительная опора!

Необходимые детали:

| Кол-во | Деталь | Цена | Источник |

|---|---|---|---|

| 1 | Алюминиевая пластина 12″x24″ толщиной 1/4″ | 42 доллара США (с доставкой) | eBay |

| 1 | Коробка с заклепками. Стрела 1/8″ 3 мм Стрела 1/8″ 3 мм | 5,28 $ | Лоус |

| 1 | Уголок алюминиевый (3 фута x 1 дюйм) | 5,05 $ | Лоус |

| 4 | Крепежные винты #10-24 (длиной около 1/2″) | $1 | Строительный магазин |

| 4 | Шестигранные гайки #10-24 | 1 | Хозяйственный магазин |

| 1 | Стальная квадратная труба, предпочтительно перфорированная (необязательно) | 6 | Хозяйственный магазин |

[fusion_builder_container сто_процент = «да» переполнение = «видимый»] [fusion_builder_row] [fusion_builder_column type = «1_1» background_position = «слева вверху» background_color = «» border_size = «» border_color = «» border_style =» сплошной» интервал = «да» background_image = »» background_repeat = «без повторов» padding = »» margin_top = «0px» margin_bottom = «0px» class = »» id = »» animation_type = »» animation_speed = «0,3″ animation_direction =”left” hide_on_mobile=”no” center_content=”no” min_height=”none”][fusion_alert type=”success” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”yes” animation_type =”0″ animation_direction=”down” animation_speed=”0. 1″ class=”” id=””]Вы должны убедиться, что все заклепки имеют одинаковую высоту. Поскольку это может быть невозможно сделать без вскрытия коробки, проверьте, действует ли в магазине хорошая политика возврата. Мне повезло с заклепками марки Arrow от Lowes. Квадратная труба рекомендуется (для изготовления шаблона, чтобы можно было сверлить прямые отверстия без сверлильного станка), но не обязательна.[/fusion_alert]

1″ class=”” id=””]Вы должны убедиться, что все заклепки имеют одинаковую высоту. Поскольку это может быть невозможно сделать без вскрытия коробки, проверьте, действует ли в магазине хорошая политика возврата. Мне повезло с заклепками марки Arrow от Lowes. Квадратная труба рекомендуется (для изготовления шаблона, чтобы можно было сверлить прямые отверстия без сверлильного станка), но не обязательна.[/fusion_alert]

Необходимые инструменты:

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”left top” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=”yes” background_image= ”” background_repeat=”no-repeat” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0.3″ animation_direction=”left” hide_on_mobile=”no” center_content=”нет” min_height=”нет”][fusion_checklist icon=”fa-wrench” iconcolor=”#81d742″ circle=”no” circlecolor=”” size=”small” class=”” id=””]

[fusion_li_item icon=””]Сверлильный станок или дрель с направляющей[/fusion_li_item]

[fusion_li_item icon=””]Сверло 1/8″ по металлу[/fusion_li_item]

[fusion_li_item icon=””] Сверло 3/16″ по металлу[/fusion_li_item]

[fusion_li_item icon=””]Защитные очки[/fusion_li_item]

[fusion_li_item icon=””]Ножовка Отвертка[/fusion_li_item]

[fusion_li_item icon=” ”]Металлическая линейка (24 дюйма или больше)[/fusion_li_item]

[fusion_li_item icon=””]Карандаш или маркер (можно рисовать на металле)[/fusion_li_item]

[fusion_li_item icon=»»]Зажимы[/fusion_li_item]

[fusion_li_item icon=»»] Зенковка или круглый напильник (опционально)[/fusion_li_item]

[fusion_li_item icon=»»] Металлический перфоратор и молоток (опционально) )[/fusion_li_item]

[/fusion_checklist]

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”left top” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=” yes” background_image=”” background_repeat=”no-repeat” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0. 3″ animation_direction=”left” hide_on_mobile =”нет” center_content=”нет” min_height=”нет”][fusion_alert type=”успех” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”нет” animation_type=”0″ animation_direction =”down” animation_speed=”0.1″ class=”” id=””]Настоятельно рекомендуется использовать сверлильный станок, потому что вам нужно убедиться, что вы просверлили абсолютно прямо. Существуют направляющие/приспособления для сверления, которые позволят вам сделать это, и на самом деле вам понадобится что-то подобное, даже если у вас есть сверлильный станок, потому что вы не сможете дотянуться достаточно далеко, чтобы просверлить средний ряд. Я объясню, как сделать такую приманку, если у вас ее нет.[/fusion_alert]

3″ animation_direction=”left” hide_on_mobile =”нет” center_content=”нет” min_height=”нет”][fusion_alert type=”успех” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”нет” animation_type=”0″ animation_direction =”down” animation_speed=”0.1″ class=”” id=””]Настоятельно рекомендуется использовать сверлильный станок, потому что вам нужно убедиться, что вы просверлили абсолютно прямо. Существуют направляющие/приспособления для сверления, которые позволят вам сделать это, и на самом деле вам понадобится что-то подобное, даже если у вас есть сверлильный станок, потому что вы не сможете дотянуться достаточно далеко, чтобы просверлить средний ряд. Я объясню, как сделать такую приманку, если у вас ее нет.[/fusion_alert]

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”слева вверху” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=”yes” background_image=”” background_repeat=”no- повторение” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0. 3″ animation_direction=”left” hide_on_mobile=”no” center_content=”no” min_height= ”none”][fusion_alert type=”custom” acct_color=”#ffffff” background_color=”#dd3333″ border_size=”1px” icon=”fa-exclamation-triangle” box_shadow=”yes” animation_type=”bounce” animation_direction=” down” animation_speed=”0.1″ class=”” id=””]Предупреждение: работа с электрическими и даже ручными инструментами может быть опасна! Пожалуйста, соблюдайте все меры предосторожности, действуйте на свой страх и риск. Я не несу ответственности за несчастные случаи и не могу гарантировать вашу безопасность![/fusion_alert]

3″ animation_direction=”left” hide_on_mobile=”no” center_content=”no” min_height= ”none”][fusion_alert type=”custom” acct_color=”#ffffff” background_color=”#dd3333″ border_size=”1px” icon=”fa-exclamation-triangle” box_shadow=”yes” animation_type=”bounce” animation_direction=” down” animation_speed=”0.1″ class=”” id=””]Предупреждение: работа с электрическими и даже ручными инструментами может быть опасна! Пожалуйста, соблюдайте все меры предосторожности, действуйте на свой страх и риск. Я не несу ответственности за несчастные случаи и не могу гарантировать вашу безопасность![/fusion_alert]

Сделать сетку

Я решил добавить булавки через каждые 2 дюйма (около 1 см). Это равномерно делит кусок металла 12×24 на сетку. Отметьте интервалы в 2 дюйма с каждой стороны, затем противоположную сторону и соедините линиями с помощью линейки и карандаша или маркера.

Повторяйте с другой стороны, пока не получите сетку.

Теперь с помощью пробойника и молотка сделайте небольшие углубления в местах пересечения балок. Это необязательно, но облегчит сверление.

Это необязательно, но облегчит сверление.

Сделайте их святыми!

6060 алюминий легко сверлится, особенно на сверлильном станке. Пожалуйста, будьте осторожны и носите защитные очки, это не обязательно! Вокруг будет летать металлическая стружка.

Я использовал сверло 1/8″, так как оно совпадало с головками заклепок, которые я использовал. Если ваши отличаются, обязательно используйте правильный бит.

С помощью своего сверлильного станка я не смог добраться до среднего ряда, поэтому мне пришлось просверлить его вручную. Как я уже говорил, важно сверлить как можно более прямо. Для этого продаются специальные направляющие для сверл, но я решил сделать одну из стальной перфорированной трубы квадратного сечения, которая у меня завалялась. Используя сверлильный станок, я просто просверлил его насквозь. После этого я поместил его на алюминиевую пластину, выровнял отверстие (это место, где вам поможет перфорация), и зажал его. Затем я просверлил электродрелью приспособление в алюминий. Пришлось сбрасывать для каждой дырки.

Пришлось сбрасывать для каждой дырки.

Опорные ножки

Поскольку мои заклепки были длиннее 1/4″ алюминиевой пластины, они торчали снизу. Для этого я сделал опоры из дешевых алюминиевых уголков.

Сначала вам нужно отрезать алюминиевые уголки нужной длины. Я разрезал свой на 10-дюймовые куски с помощью ножовки. Торцовочная пила тоже подойдет.

С помощью сверла 3/16″ просверлите два отверстия в первом алюминиевом уголке примерно в 2 дюймах от краев. Удалите заусенцы с острых краев отверстия с помощью зенковки или круглого напильника. Используя эту деталь в качестве шаблона, наметьте отверстия на второй детали. Просверлите и зачистите вторую деталь.

Переверните алюминиевый лист и поместите первый алюминиевый угол так, чтобы он был на одном уровне с (коротким) краем. Отметьте отверстия. Сделайте то же самое с другим куском на другом краю. Остановитесь на минутку, осмотрите его, представьте, как он будет стоять на этих алюминиевых уголках в качестве ножек. Пробейте отмеченные отверстия и просверлите их с помощью сверлильного станка и сверла 3/16″. Удаление заусенцев.

Пробейте отмеченные отверстия и просверлите их с помощью сверлильного станка и сверла 3/16″. Удаление заусенцев.

Сборка

Отверстие 3/16″ очень плотно подходит для 10-24 крепежных винтов. Вставьте или завинтите (если затянуты) крепежные винты сверху алюминиевой пластины. Разверните его и вставьте алюминиевые уголки. У вас могут возникнуть небольшие проблемы, если отверстия не совпадут идеально. Если это так, немного увеличьте отверстия в алюминиевых уголках сверлом большего размера или круглым напильником, пока вы не сможете вставить их в крепежные винты. Плотно закрепите шестигранными гайками.

Переверните его и начните вставлять заклепки. Готово!

Заключительные мысли

Хотя мой стол для штифтов пока работает отлично, заклепки немного болтаются в своих отверстиях. Я видел, как некоторые люди используют эпоксидную смолу, чтобы зафиксировать их на месте, но я не уверен, насколько токсичным она может стать при попадании лазера. Могут быть и другие способы их закрепления (например, кусочки ленты или припой), но я оставлю это на ваше воображение 🙂

Могут быть и другие способы их закрепления (например, кусочки ленты или припой), но я оставлю это на ваше воображение 🙂

Обновление:

Я внес некоторые улучшения в первоначальный дизайн. Читайте об этом здесь.

[/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]

Теги: кровать, резак, сделай сам, лазер, стол для штифтов, векторный стол

Поделиться публикацией

Сотовая кровать Cloudray для лазерного гравера

– Лазер Cloudray

Перейти к содержимому

Уведомление

: вся поддержка клиентов и послепродажная техническая помощь адаптируются только к заказам непосредственно на www.cloudraylaser.com.

Уведомление: Вся поддержка клиентов и послепродажная техническая помощь адаптируются только к заказам непосредственно на www.cloudraylaser.com.

Серия CF: новая интегрированная карта управления Cloudray, сенсорный экран, подходит для начинающих в самостоятельном деле

Серия AR: глубокая гравировка 2,5D с электрической подъемной колонной, улучшенная гравировка

Серия MP: Mopa (анодированный алюминий, черная маркировка; цветная маркировка титана и нержавеющей стали)

Серия QS: импульсный лазер с модуляцией добротности ( большая энергия одиночного импульса для глубокой маркировки)

Пожалуйста, напишите нам ( info@cloudray. com ) напрямую, чтобы предложить нам свой рабочий материал и ожидаемое воздействие на эти материалы машиной с фотографиями или видео.

com ) напрямую, чтобы предложить нам свой рабочий материал и ожидаемое воздействие на эти материалы машиной с фотографиями или видео.

Да, они разные.

1. Различные типы и конфигурации машин:

Вся информация о продукте, политика продукта и дополнительные предложения, опубликованные на веб-сайте, адаптированы только для продуктов на сайте www.cloudraylaser.com. Для продуктов на других платформах см. информацию в соответствующих магазинах на других платформах.

2. Бессрочная техническая поддержка

Предлагает бесплатную пожизненную техническую поддержку только через удаленное подключение (по электронной почте или телефону) для клиентов www.cloudraylser.com.

И даже по истечении гарантийного срока , мы по-прежнему предлагаем техническую поддержку и предоставим смету на необходимые детали и ремонт по сниженной цене.

3. Специализированная поддержка клиентов и поддержка специалистов

Клиенты, заказавшие на сайте www. cloudraylaser.com, получат специальную поддержку клиентов, даже в случае сложной проблемы с вашей машиной, когда вы и наша служба технической поддержки не можете оценить проблему с помощью удаленного подключения, мы организуем разовую поддержку специалиста.

cloudraylaser.com, получат специальную поддержку клиентов, даже в случае сложной проблемы с вашей машиной, когда вы и наша служба технической поддержки не можете оценить проблему с помощью удаленного подключения, мы организуем разовую поддержку специалиста.

Мы не несем ответственности за заказы на сторонних торговых платформах (Amazon, eBay, AliExpress) или у офлайн-дилеров, поскольку у нас нет информации о вашем заказе в нашей системе. Для получения поддержки обратитесь непосредственно в соответствующий магазин или к продавцу.

1. Машина с конфигурацией по умолчанию:

Склад в Китае: 7-10 рабочих дней

Зарубежный склад: 3-5 рабочих дней 7-10 рабочих дней

Доставка: 7-10 рабочих дней

(Уведомление: таможенные проверки могут привести к задержке логистики на 2-3 дня)

Гарантия на машину 2 года. В общем случае, если она сломается, наш специалист выяснит, в чем проблема. может быть, согласно отзывам клиентов. Детали, за исключением расходных материалов, будут заменены бесплатно, если проблемы вызваны дефектами качества.

Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)

Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)