Содержание

Спецификация металлопроката. Создание и изменение.

Tekla Structures

2021

Tekla Structures

2020

Tekla Structures

2019i

Tekla Structures

2019

Tekla Structures

2018i

Tekla Structures

2018

Tekla Structures

2022

Tekla Structures

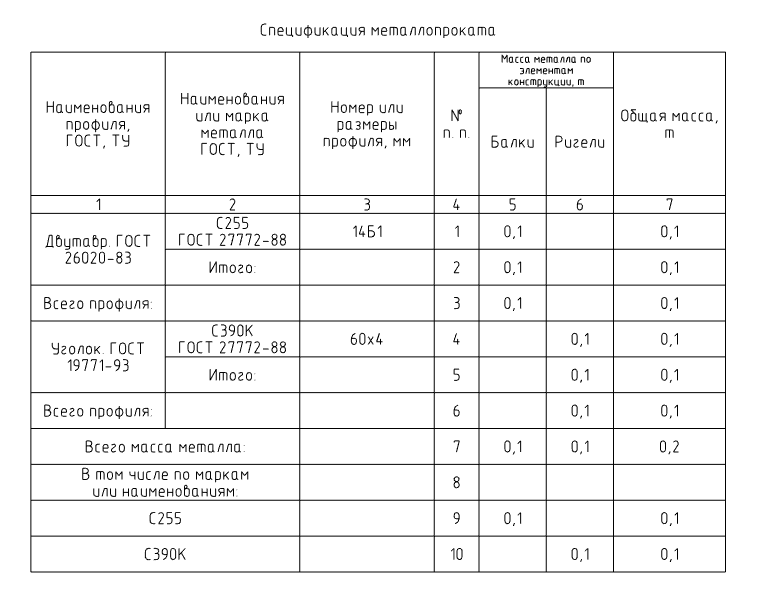

Спецификация

металлопрокат

среда Russia

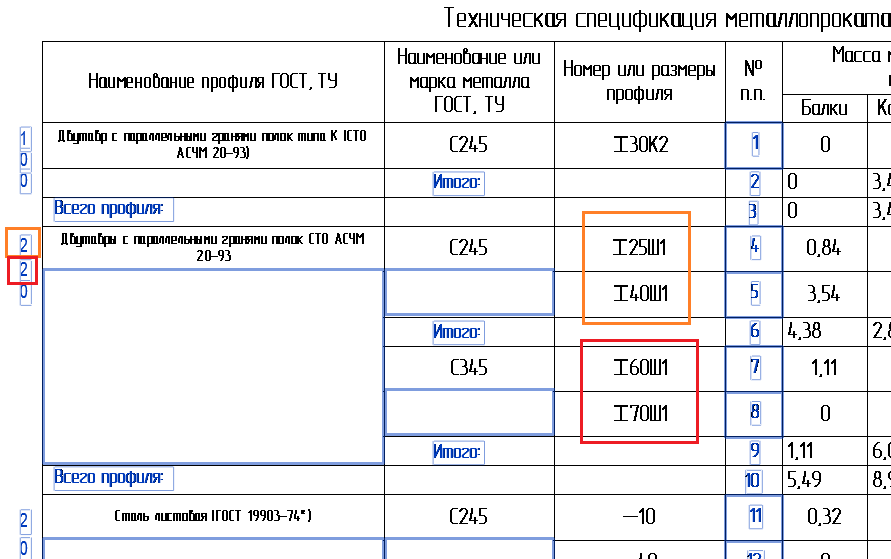

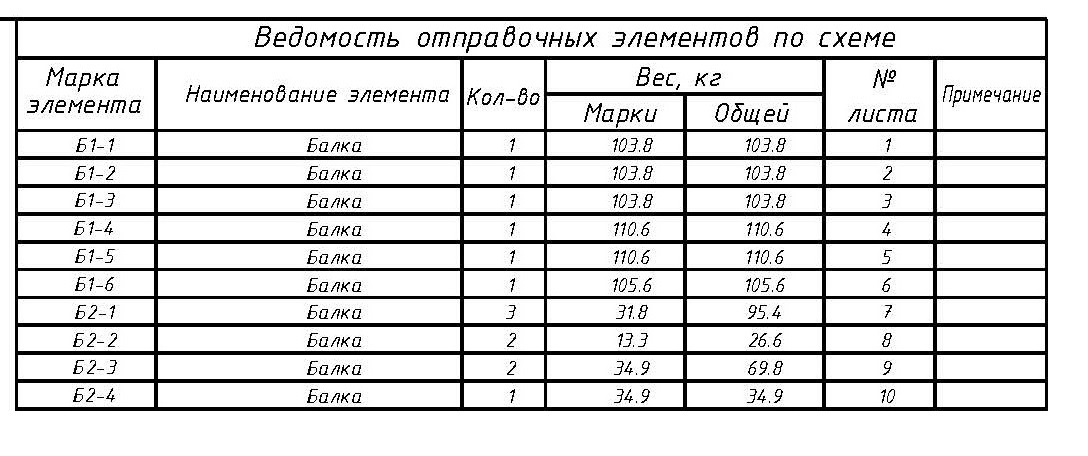

Спецификация металлопроката

Environment

Russia

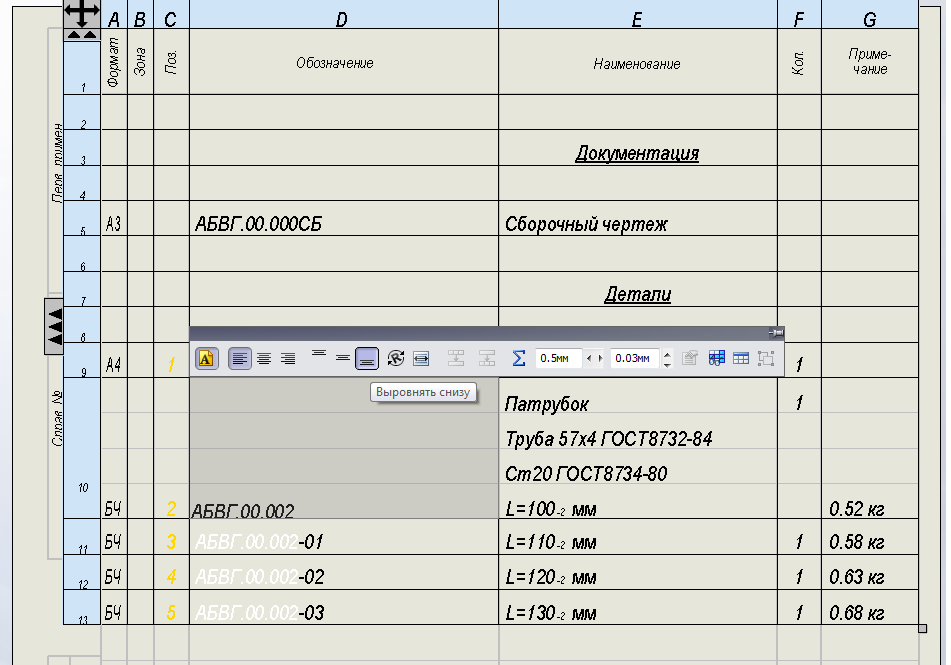

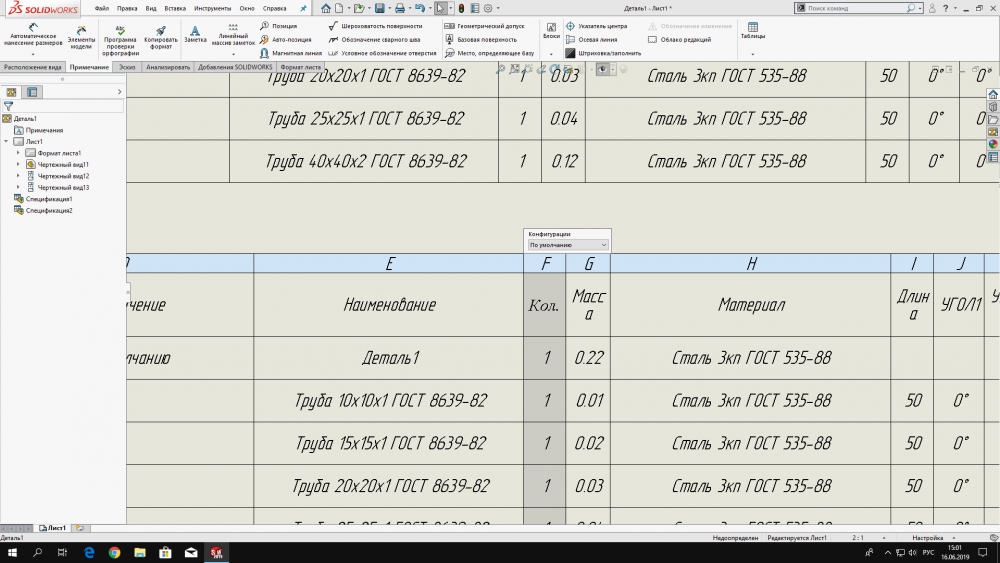

Для создания таблицы «Спецификация металлопроката» необходимо выполнить ряд действий:

1. Заполнить названия столбцов для таблицы в «Свойства проекта» — «Определенные пользователем атрибуты» — «СМ Названия»

Заполнить названия столбцов для таблицы в «Свойства проекта» — «Определенные пользователем атрибуты» — «СМ Названия»

Image

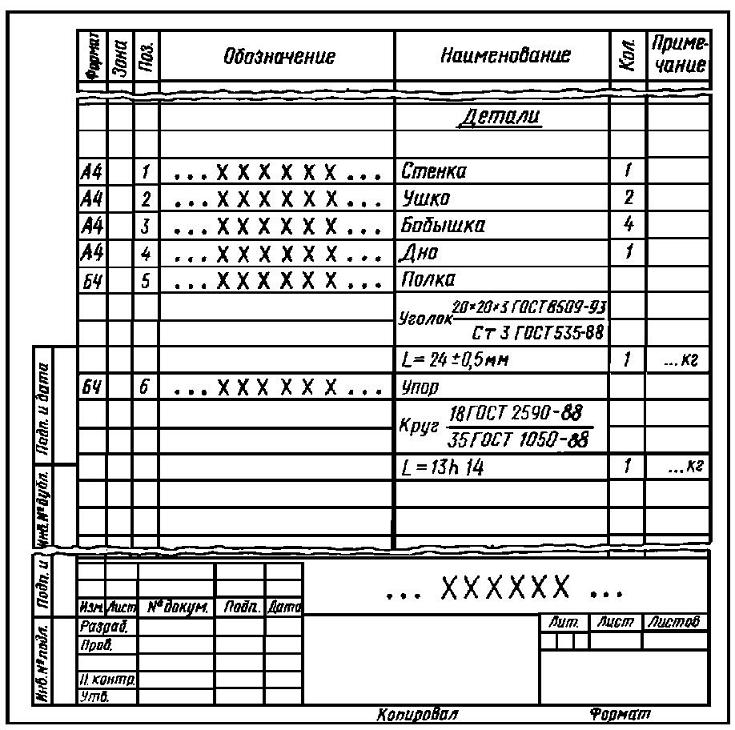

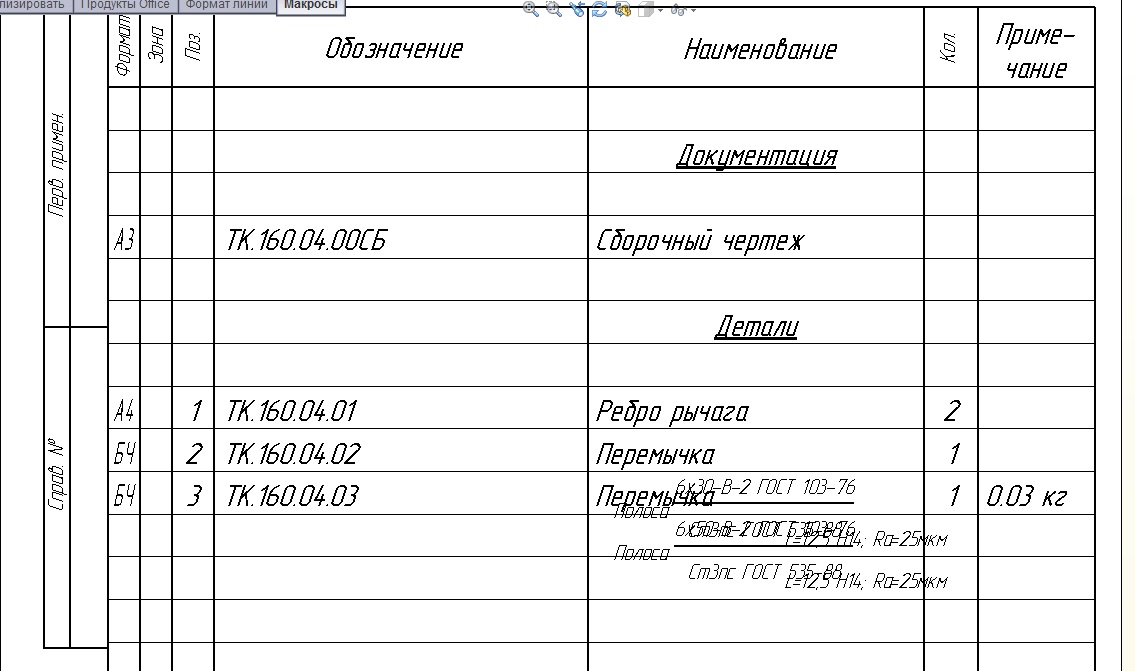

2. Для версии TS2019 и ниже, используя фильтр «Выбор сборки», зайти в свойства каждой сборки и присвоить номер столбца, к которому они относятся

Image

Для версий TS2019i и выше раздел СМ перенесён в свойства детали. Вам нужно присвоить категорию главной детали сборки.

3. Для версии Tekla Structures 2018 и ниже. Зайти в Приложения и компоненты в правой части экрана, и в разделе макрокоманд найти и запустить макрос — Спецификация_металлопроката (можно воспользоваться строкой поиска)

Image

Начиная с версии Tekla Structures 2018. Плагин отделен от среды и размещен тут

Image

4. В появившемся окне выбрать настройки для формирования таблицы, применить их и создать файл

Image

Если в графе «Открыть файл?» вы выбрали «Да», то у вас автоматически откроется Excel с созданной таблицей.

Наверху у вас высветится сообщение о закрузки дополнительного содержимого, если его проигнорировать или закрыть, то в Excel файле не будет создан Штамп

Image

Если, к примеру, вы создадите второй файл спустя некоторое время с другими настройками (массу измените на тонны и включите содержимое в Excel), то получите следующий результат

Image

Вся информация по Штампу берется из «Свойства проекта»

Image

После создания Спецификации металлопроката в папке модели автоматически создатся папка — «Спецификация металлопроката»

Image

В ней будут содержаться все Excel файлы, которые вы создадите. В зависимости от даты времени создания им будут присваиваться названия

Image

Следите за обновлением плагина на форуме:

https://forum.tekla.com/index.php?/topic/22744-smplugin/

Was this helpful?

What is missing?

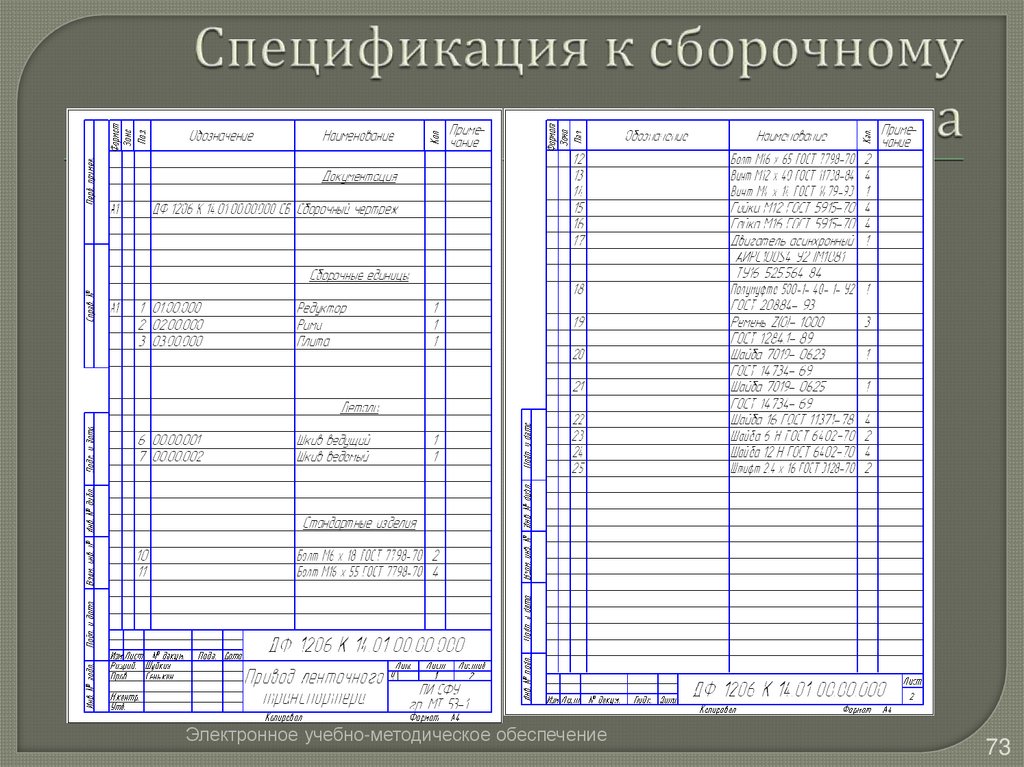

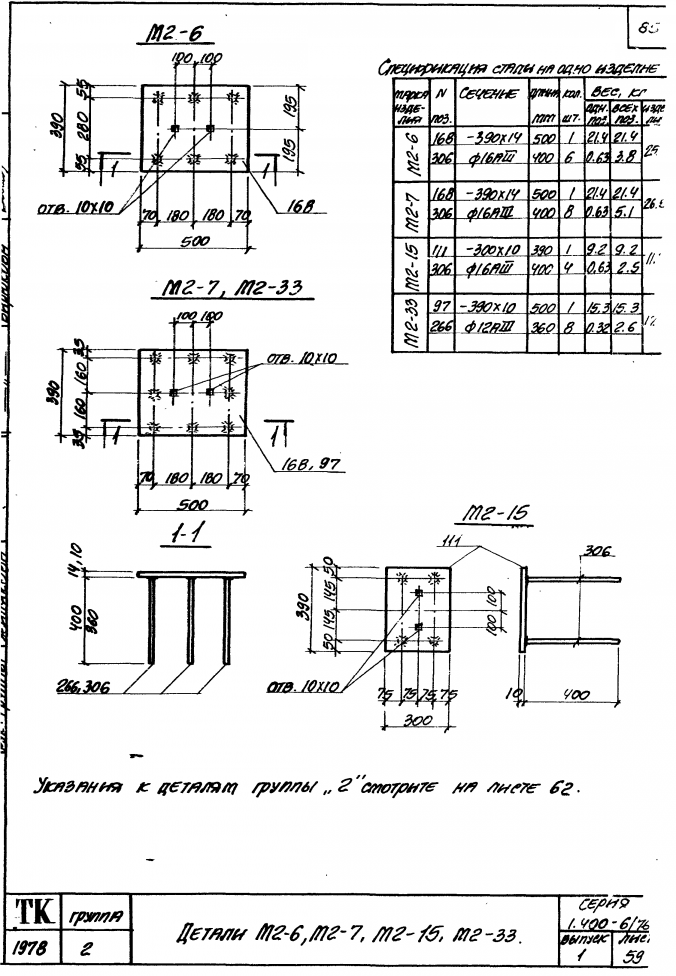

Техническая спецификация стали (ТСС) | beamclc.

ru

ru

О программе

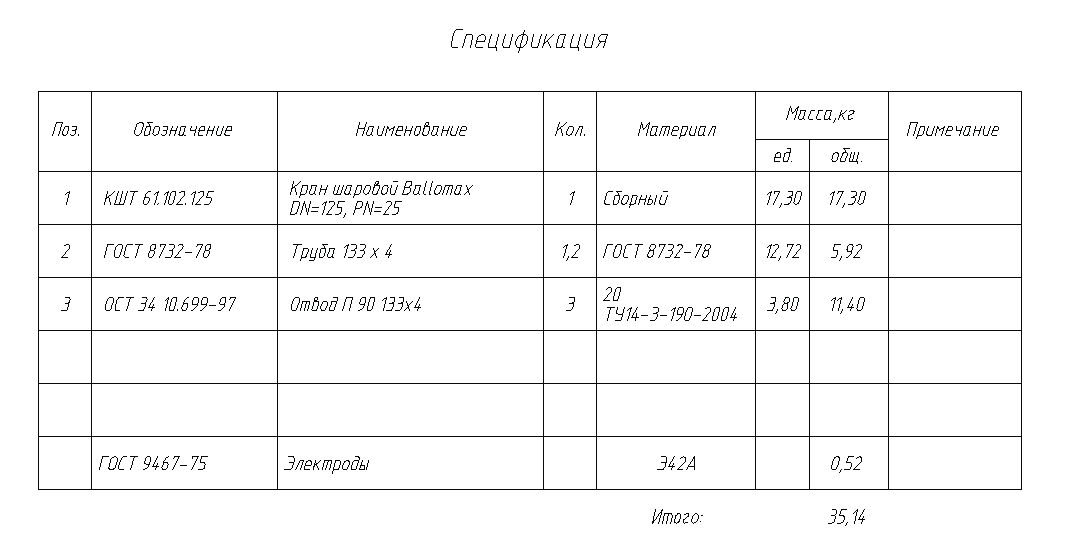

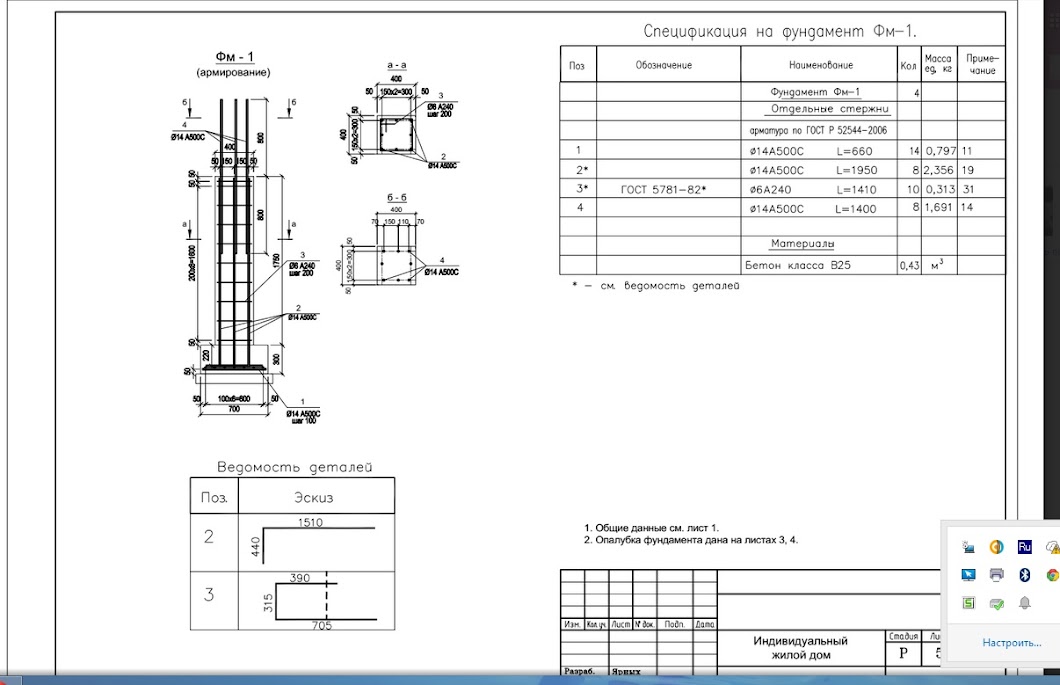

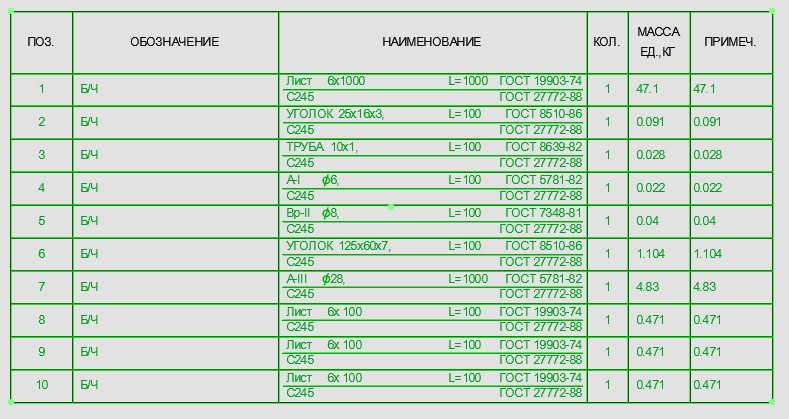

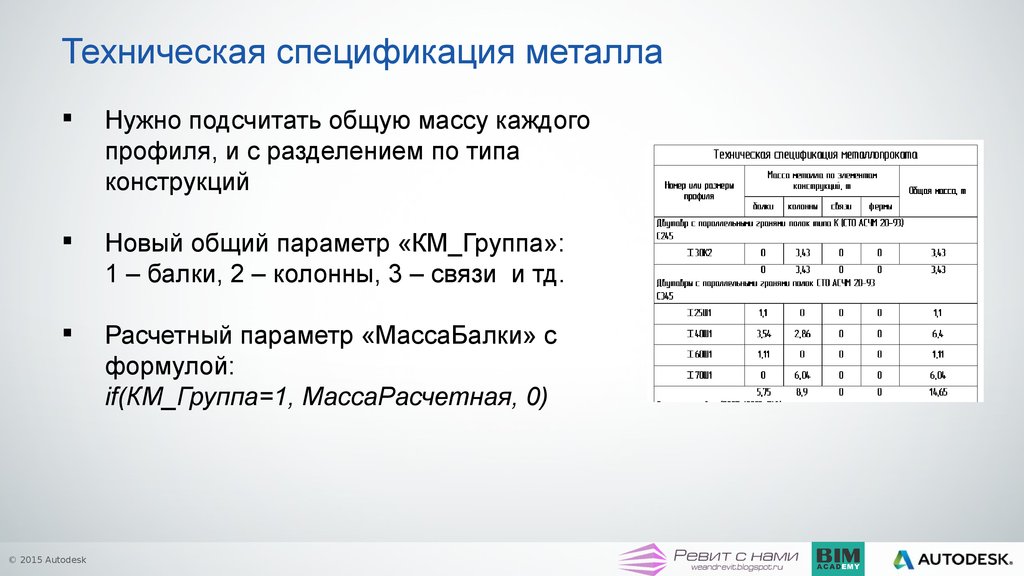

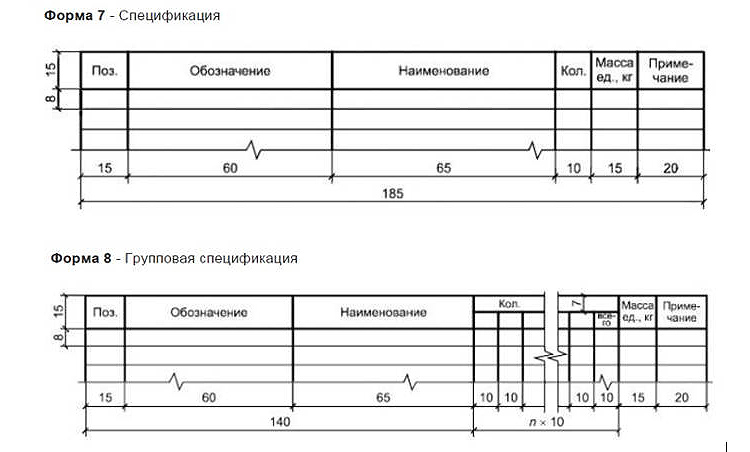

Документ в формате MsExcel (далее — Программа) предназначен для создания Технической спецификации стали, включаемой в состав проектной документации — чертежи марки КМ.

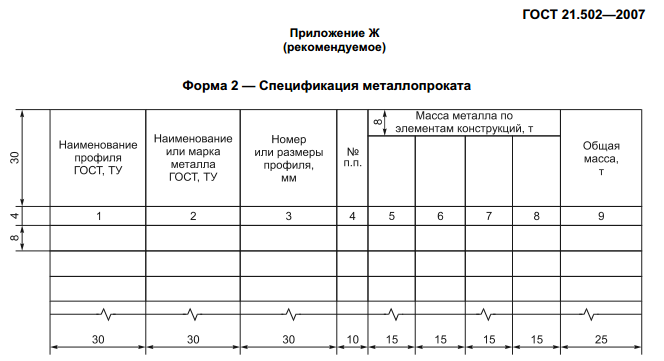

Спецификация полностью соответствует требованиям ГОСТ 21.502-2007 Правила выполнения проектной и рабочей документации металлических конструкций.

Незаменимый инструмент для проектировщика КМ — спецификация теперь создается гораздо быстрее! Легко вносить изменения, промежуточные расчеты можно делать прямо при заполнении исходных данных!

Также с её помощью можно быстро собрать по всему проекту КМ тоннаж металла, зная его длины (для проката) и площади (для листового металла).

В программе использованы макросы и весьма сложные формулы.

Аналогом данной программы может являться продукт VetCAD, но в ТСС вся работа построена с офисной таблицей Excel, а не AutoCAD.

Возможности программы

- Быстрое формирование Технической спецификации стали

- Возможно добавление неограниченного числа сортаментов металлопроката

- Программа содержит около 40 сортаментов металлопроката

- Возможно добавление собственных сортаментов

- Возможно добавление любых типовых конструкций по сериям, ГОСТам, ТУ, ОСТ и т.

д.

д. - Расчёт площади окраски металла, входящего в спецификацию

- Экспорт спецификации в AutoCAD в табличном виде

- Экспорт спецификации в MsWord

- Подробное справочное руководство

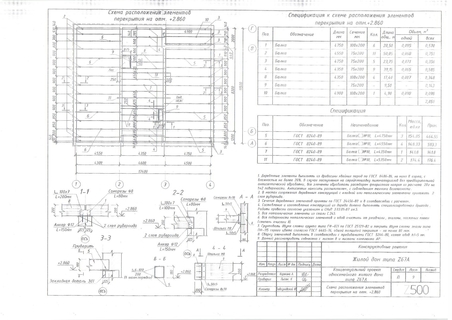

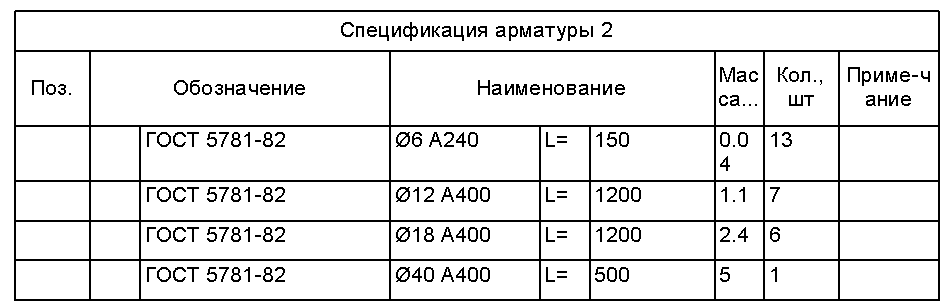

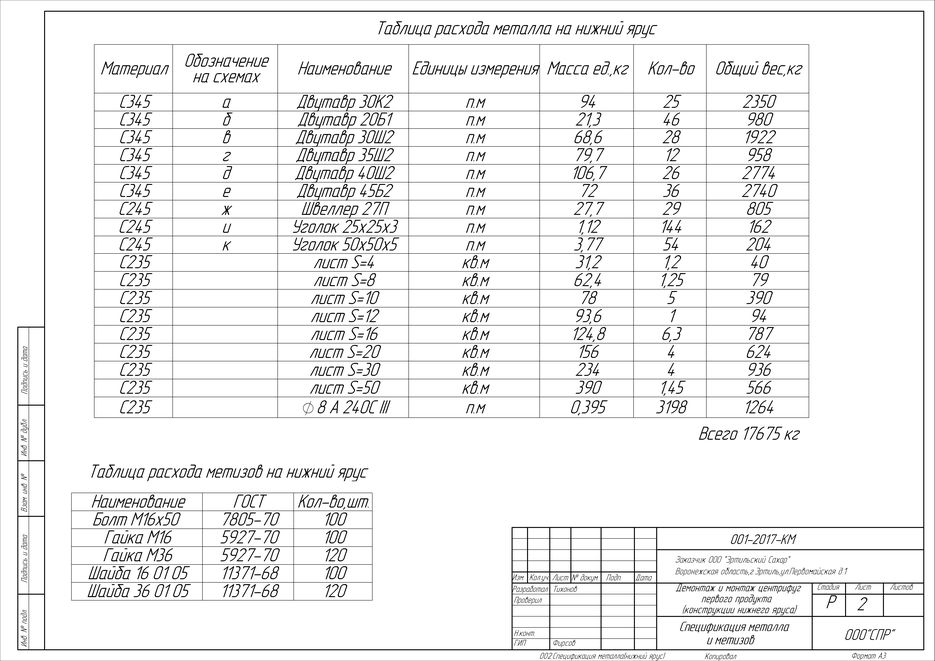

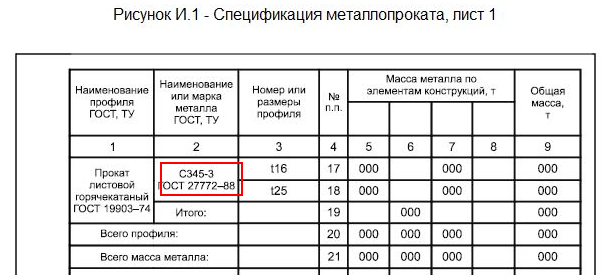

Пример спецификации

Примеры спецификаций можно посмотреть ниже в разделе «Вложения».

Гарантии

Программа написана ЧАСТНЫМ лицом НА СВОЙ СТРАХ И РИСК, поэтому автор НИКАКОЙ ответственности за возможные последствия применения своей программы НЕ НЕСЁТ.

Условия распространения

Данный продукт распространяется по принципу ShareWare. Незарегистрированная версия имеет следующие ограничения — исходные данные должны иметь не более 20 строк и спецификация формируется без итоговых и промежуточных сумм.

Частые вопросы по установке

Хоть это простой документ в формате excel, он далеко не так прост. Давайте распишем установку программы по шагам:

- Скачайте архив с этой страницы, распакуйте его и запустите соответствующий исполняемый файл («tcc_x32.

exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится.

exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится. - Перейдите в папку с установленной программой и запустите файл tcc.chm — это файл справки. Почитайте раздел «Порядок работы», а еще лучше справку полностью

- Откройте в Excel’e файл «tcc.xls». Очень важно — нужно разрешить выполнение макросов — без этого программа не работает. Как это сделать — смотрите в интернете, порядок разрешения зависит от версии установленного Офиса. Для MSOffice 2010 инструкция по включению макросов ниже во вложении.

- Если все прошло без ошибок, откроется файл с активной кнопкой «Запуск ТСС», нажмите ее и должна появиться Главная форма программы.

Примечание: Битность Офиса (32 или 64) программа определяет сама и сама выбирает нужные библиотеки. Т.е. битность установщика зависит только от операционной системы.

Порядок оплаты

Порядок оплаты подробно описан в файле помощи (раздел «Регистрация»), прилагаемом к данной программе. Файл помощи доступен для скачивания ниже в разделе «Вложения».

Файл помощи доступен для скачивания ниже в разделе «Вложения».

Оплатить регистрацию можно через платёжную систему WebMoney, платёжный терминал, принимающий Webmoney, почтовым или банковским переводом, или при помощи формы ниже через систему Яндекс.Деньги, или картой Visa или MasterCard.

Camp Steel: Технические характеристики стали

- Технические характеристики стали

Модифицированный

07 августа 2015 г.

по

учетная запись веб-мастера

Общая информация

Мягкие стали имеют низкое содержание углерода, обычно менее 0,25%, и лучше всего подходят для применений, не связанных с большими нагрузками или напряжениями. Их легкая обрабатываемость и свариваемость делают их идеальными для целого ряда готовых изделий.

Углеродистые стали, такие как En8 и En9, обычно подходят для применений, требующих повышенной прочности и превосходных свойств на растяжение по сравнению с мягкой сталью.

Там, где требуется более высокая прочность, легированные стали, такие как En19 и En24, с добавлением определенных легирующих элементов, таких как никель или хром, делают их пригодными для различных применений с высокими нагрузками.

Стандарты и спецификации стали

Хотя существуют буквально сотни спецификаций, касающихся сталей, большинство пользователей стали на практике сталкиваются с относительно небольшим числом спецификаций в своей работе. Обозначение En было заменено шестизначной системой, когда BS 970 был пересмотрен в 1970 году, например, 080A15. Этот код составлен следующим образом:

Первые три символа представляют собой числовой код, указывающий на тип стали:

000 — 199 углеродисто-марганцовистая сталь | Число представляет содержание марганца, умноженное на 100. |

200 — 240 | Легкорежущие стали. Вторая и третья цифры означают содержание серы х 100. |

250 | Кремний-марганцевые клапанные стали. |

300 — 499 | Нержавеющие и жаропрочные стали. |

500 — 999 | Легированные стали. |

Четвертый символ — буквенный код:

А | Сталь поставляется на анализ химического состава партии, определяемый анализом пробы. |

H | Сталь поставляется в соответствии со спецификацией прокаливаемости. |

M | Сталь поставляется в соответствии со спецификацией механических свойств. |

S | Сталь – это нержавеющая сталь. |

Пятый и шестой символы представляют собой число, представляющее фактическое среднее содержание углерода, умноженное на 100.0010

Спецификация стали

Свойства стальных материалов — SteelConstruction.info

Свойства конструкционной стали определяются как ее химическим составом, так и методом производства, включая обработку во время изготовления. Стандарты на продукцию определяют пределы состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация стальных конструкций описана в отдельной статье.

Схематическая диаграмма напряжения/деформации для стали

Содержание

- 1 Свойства материала, необходимые для проектирования

- 2 Факторы, влияющие на механические свойства

- 3 Сила

- 3.

1 Предел текучести

1 Предел текучести- 3.1.1 Горячекатаные стали

- 3.1.2 Холоднодеформированные стали

- 3.1.3 Нержавеющая сталь

- 3.

- 4 Прочность

- 5 Пластичность

- 6 Свариваемость

- 7 Прочие механические свойства стали

- 8 Прочность

- 8.1 Атмосферостойкая сталь

- 8.2 Нержавеющая сталь

- 9 Каталожные номера

- 10 ресурсов

- 11 См. также

[наверх]Свойства материалов, необходимые для проектирования

Свойства, которые должны учитываться проектировщиками при выборе стальных строительных изделий:

- Прочность

- Стойкость

- Пластичность

- Свариваемость

- Прочность.

При проектировании механические свойства определяются на основе минимальных значений, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регламентируется стандартом на продукцию. Долговечность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

Долговечность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[вверх]Факторы, влияющие на механические свойства

Механические свойства стали определяются сочетанием химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали. Прочность стали можно увеличить за счет добавления таких сплавов, как марганец, ниобий и ванадий. Однако эти добавки к сплаву могут также неблагоприятно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму содержания серы может повысить пластичность, а ударная вязкость может быть улучшена за счет добавления никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинацию термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка происходит во время прокатки или формовки стали. Чем больше стали прокатывают, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, определяют снижение уровней предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется ссылкой на различные технологические процессы, которые могут использоваться в производстве стали, основными из которых являются:

- Сталь после проката

- Нормализованная сталь

- Прокат нормализованный

- Сталь термомеханически катаная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура конца прокатки составляет около 750°C. Сталь, которой затем дают остыть естественным путем, называют материалом в состоянии после прокатки. Нормализация происходит, когда прокатанный материал снова нагревается примерно до 900°C и выдерживается при этой температуре в течение определенного времени, прежде чем дать ему возможность остыть естественным образом. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованно-прокатный процесс, при котором температура выше 900°C после завершения прокатки. Это оказывает такое же влияние на свойства, как и нормализация, но исключает лишний процесс повторного нагрева материала. Нормализованные и нормализованные прокаты имеют обозначение «Н».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязкой трещины. Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Следовательно, более прочные стали требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании чистых сталей с низким содержанием углерода и при максимальном измельчении зерна. Внедрение процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, чтобы обеспечить более низкую конечную температуру прокатки около 700°C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются до тех пор, пока она не будет повторно нагрета выше 650°C. Сталь, прокатанная термомеханическим способом, имеет обозначение «М».

Процесс производства закаленной и отпущенной стали начинается с нормализованного материала при температуре 900°C. Его быстро охлаждают или «закаливают» для получения стали с высокой прочностью и твердостью, но с низкой ударной вязкостью. Прочность восстанавливается повторным нагревом до 600°C, поддержанием температуры в течение определенного времени и последующим естественным охлаждением (отпуск). Закаленные и отпущенные стали имеют обозначение «Q».

Закаленные и отпущенные стали имеют обозначение «Q».

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Он часто используется в сочетании с отпуском, который представляет собой вторую стадию термообработки до температур ниже диапазона аустенизации. Эффект отпуска заключается в размягчении ранее закаленных структур и повышении их прочности и пластичности.

Схематическая диаграмма температуры/времени процессов прокатки

[вверх] Прочность

[вверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое необходимо проектировщику, поскольку оно является основой, используемой для большинства правил, приведенных в нормах проектирования. В европейских стандартах на конструкционные углеродистые стали (включая атмосферостойкие стали) основное обозначение относится к пределу текучести, например Сталь S355 представляет собой конструкционную сталь с указанным минимальным пределом текучести 355 Н/мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности при растяжении (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх]Горячекатаные стали

Для горячекатаных углеродистых сталей число, указанное в обозначении, представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторы должны учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый, и обработка увеличивает прочность). Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальные значения предела текучести и минимального предела прочности при растяжении показаны в таблице ниже для сталей в соответствии со стандартом BS EN 10025-2 9.0258 [1] .

| Марка | Предел текучести (Н/мм 2 ) для номинальной толщины t (мм) | Прочность на растяжение (Н/мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 < t ≤ 40 | 40 < t ≤ 63 | 63 < t ≤ 80 | 3 < t ≤ 100 | 100 < t ≤ 150 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для определенной толщины в качестве номинального (характеристического) предела текучести f y и минимальный предел прочности при растяжении f u использовать в качестве номинального (характеристического) предела прочности.

Аналогичные значения даны для других марок в других частях BS EN 10025 и для полых профилей в BS EN 10210-1 [3] .

[top]Стали холодной штамповки

Существует широкий диапазон марок стали для полосовой стали, подходящей для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 9.0258 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности при растяжении f u , которые следует использовать в качестве характеристических значений при проектировании.

[top]Нержавеющие стали

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1,4401 для типичной аустенитной стали), а не системой обозначения «S» для углеродистых сталей. Соотношение напряжение-деформация не имеет четкого различия в пределе текучести, и предел текучести нержавеющей стали для нержавеющей стали обычно указывается в терминах условного предела прочности, определенного для определенного смещения постоянной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей находится в диапазоне от 170 до 450 Н/мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит номинальные (характеристические) значения предела текучести f y и предельной минимальной прочности на растяжение f u для сталей в соответствии с BS EN 10088-1 [7] для использования в конструкции.

[верх] Прочность

Образец для испытания на ударный изгиб с V-образным надрезом

Природа всех материалов состоит в том, чтобы иметь некоторые дефекты. В стали эти дефекты принимают форму очень маленьких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и приводить к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, концентраторами напряжения и при более низких температурах. Прочность стали и ее способность сопротивляться хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на ударную вязкость по Шарпи с V-образным надрезом — см. изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при определенной температуре одним ударом маятника.

В различных стандартах на продукцию указаны минимальные значения энергии удара для различных марок основания каждого класса прочности. Для нелегированных конструкционных сталей основные обозначения марок: JR, J0, J2 и K2. Для мелкозернистых сталей и закаленных и отпущенных сталей (которые, как правило, более прочные, с более высокой энергией удара) используются разные обозначения. Сводная информация об обозначениях ударной вязкости приведена в таблице ниже.

| Стандарт | Основание | Ударная вязкость | Температура испытания |

|---|---|---|---|

| БС ЕН 10025-2 [1] БС ЕН 10210-1 [3] | ДЖР | 27Дж | 20 или С |

| ДЖ0 | 27Дж | 0 или С | |

| Дж2 | 27Дж | -20 о С | |

| К2 | 40Дж | -20 или С | |

| БС ЕН 10025-3 [8] | Н | 40Дж | -20 или в |

| Нидерланды | 27Дж | -50 или в | |

| БС ЕН 10025-4 [9] | М | 40Дж | -20 или в |

| МЛ | 27Дж | -50 о с | |

| БС ЕН 10025-5 [10] | Дж0 | 27Дж | 0 или С |

| Дж2 | 27Дж | -20 или С | |

| К2 | 40Дж | -20 или С | |

| Дж4 | 27Дж | -40 или С | |

| Дж5 | 27Дж | -50 или С | |

| БС ЕН 10025-6 [11] | Q | 30Дж | -20 или в |

| КЛ | 30Дж | -40 или в | |

| QL1 | 30Дж | -60 или в |

Для тонколистовых сталей для холодной штамповки требования к энергии удара не указаны для материала толщиной менее 6 мм.

Выбор соответствующего грунтового основания для обеспечения достаточной прочности в расчетных ситуациях приведен в BS EN 19.93-1-10 [12] и связанный с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжения и т. д. с «предельной толщиной» для каждой марки стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего грунтового основания дано в ED007.

SCI-P419

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет незначительную роль, чрезвычайно безопасно.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетным соображением. Эти новые пределы были получены с использованием точно такого же подхода, как и правила проектирования Еврокода, но они существенно уменьшают рост трещин из-за усталости. Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Употреблено слово «уменьшать», так как допущение отсутствия роста означало бы полное устранение эффекта утомления. Допускается некоторая усталость (20 000 циклов) на основе ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности может быть некоторое ограниченное циклическое воздействие нагрузки, но обычно это не учитывается — подход к проектированию заключается в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины при 20 000 циклов. Эксперты из Аахенского университета (участвовавшие в разработке Еврокода) дали это чрезвычайно важное выражение.

Дополнительную информацию можно найти в технической статье в сентябрьском выпуске журнала NSC за 2017 г.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . В стандарте BS EN 1993-1-4 [6] указано, что аустенитные и дуплексные стали достаточно прочны и не подвержены хрупкому разрушению при рабочих температурах до -40°C.

[top]Пластичность

Пластичность — это мера степени деформации или удлинения материала между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже. Конструктор полагается на пластичность в ряде аспектов конструкции, включая перераспределение напряжения в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостных трещин, а также в производственных процессах сварки, гибки и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому расчетные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряженно-деформационное поведение стали

[вверх]Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Однако сварка предполагает локальное расплавление стали, которая впоследствии охлаждается. Охлаждение может быть довольно быстрым, потому что окружающий материал, напр. луч предлагает большой «радиатор», а сварной шов (и подводимое тепло) обычно относительно мал. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эта восприимчивость может быть выражена как «значение углеродного эквивалента» (CEV), и различные стандарты на продукцию для углеродистых сталей дают выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные ограничения для CEV для всех охватываемых изделий из конструкционной стали, и для тех, кто контролирует сварку, несложно обеспечить, чтобы используемые спецификации процедуры сварки были квалифицированы для соответствующей марки стали и CEV.

[наверх]Другие механические свойства стали

Другие механические свойства конструкционной стали, важные для проектировщика, включают:

- Модуль упругости, E = 210 000 Н/мм²

- Модуль сдвига, G = E/[2(1 + ν )] Н/мм², часто принимается равным 81 000 Н/мм²

- Коэффициент Пуассона, ν = 0,3

- Коэффициент теплового расширения, α = 12 x 10 -6 /°C (в диапазоне температур окружающей среды).

[вверх]Долговечность

Защита от коррозии за пределами площадки

(Изображение предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве. Исключением является атмосферостойкая сталь.

Наиболее распространенным средством защиты от коррозии конструкционной стали является покраска или цинкование. Требуемый тип и степень защиты покрытия зависят от степени воздействия, местоположения, расчетного срока службы и т. д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

д. Во многих случаях в сухих условиях внутри не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[top]Сталь для атмосферостойкой стали

Сталь для атмосферостойкой стали представляет собой высокопрочную низколегированную сталь, устойчивую к коррозии за счет образования прочной защитной «патины» ржавчины, препятствующей дальнейшей коррозии. Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и снаружи некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[верх]Нержавеющая сталь

Типичные кривые напряжения-деформации для нержавеющей стали и углеродистой стали в отожженном состоянии

Нержавеющая сталь представляет собой материал с высокой коррозионной стойкостью, который можно использовать в конструкции, особенно там, где требуется высококачественная отделка поверхности. Подходящие сорта для воздействия в типичных условиях приведены ниже.

Подходящие сорта для воздействия в типичных условиях приведены ниже.

Деформационно-напряженное поведение нержавеющих сталей отличается от поведения углеродистых сталей в ряде аспектов. Наиболее важное отличие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение вплоть до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлый отклик без четко определенного предела текучести. Таким образом, предел текучести нержавеющей стали, как правило, определяется для определенного смещения постоянной деформации (обычно 0,2% деформации), как показано на рисунке справа, который показывает типичные экспериментальные кривые напряжения-деформации для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут поставляться, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0,2% предела текучести (Н/мм 2 ) | Предел прочности при растяжении (Н/мм 2 ) | Удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1. 4301 4301 | 210 | 520 – 720 | 45 |

| 1.4307 | 200 | 500 – 700 | 45 | |

| Молибден-хромоникелевые аустенитные стали | 1.4401 | 220 | 520 – 670 | 45 |

| 1.4404 | 220 | 520 – 670 | 45 | |

| Дуплексные стали | 1.4162 | 450 | 650 – 850 | 30 |

| 1.4462 | 460 | 640 – 840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17 % выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1. 4301/1.4307, 1.4162 4301/1.4307, 1.4162 |

| C2 (низкий) | Засушливые условия или низкий уровень загрязнения (сельская местность) | 1.4301/1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401/1.4404, 1.4162 (1.4301/1.4307) |

| C4 (Высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными отложениями солей Дорожная среда с противогололедными солями | 1.4462, (1.4401/1.4404), другие более высоколегированные дуплексы или аустениты |

| C5 (Очень высокий) | Сильно загрязненная промышленная атмосфера с высокой влажностью Морская атмосфера с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустениты |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут оказаться нерентабельными. Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

Материалы, указанные в квадратных скобках, могут быть рассмотрены, если приемлема некоторая умеренная коррозия. Накопление агрессивных загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемую марку из следующего более высокого класса коррозии.

[наверх]Ссылки

- ↑ 1,0 1,1 1,2 BS EN 10025-2:2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA+A1:2014 к BS EN 1993-1-1:2005+A1:2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие нормы и правила для зданий, BSI

- ↑ 3.0 3.1 BS EN 10210-1:2006 Горячедеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346:2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки.

Технические условия поставки. БСИ

Технические условия поставки. БСИ - ↑ BS EN 1993-1-3:2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых элементов и листов, BSI.

- ↑ 6.0 6.1 BS EN 1993-1-4:2006+A1:2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ БС ЕН 10088-1:2014

Нержавеющие стали. Список нержавеющих сталей, BSI - ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3. Технические условия поставки нормализованного / нормализованного проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4. Технические условия поставки для термомеханического проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5:2019, Горячекатаный прокат из конструкционных сталей, Часть 5. Технические условия поставки конструкционных сталей с повышенной атмосферной коррозионной стойкостью, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6.

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI - ↑ BS EN 1993-1-10:2005 Еврокод 3. Проектирование стальных конструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. БСИ

- ↑ PD 6695-1-10:2009 Рекомендации по проектированию конструкций по BS EN 1993-1-10. БСИ

- ↑ 15,0 15,1 BS EN 10088-4:2009 Нержавеющие стали. Технические условия поставки листа и ленты из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223:2012 Коррозия металлов и сплавов, Коррозионная активность атмосфер, Классификация, определение и оценка. БСИ

Ресурсы

- SCI ED007 Выбор марки стали в соответствии с Еврокодами, 2012 г.

- SCI P419 Хрупкое разрушение: выбор марки стали в соответствии с BS EN 1993-1-10, 2017

[наверх] См.

д.

д. exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится.

exe» для 32х-битной Windows или «tcc_x64.exe» — для 64х) от имени Администратора — программа установится.

1 Предел текучести

1 Предел текучести

Технические условия поставки. БСИ

Технические условия поставки. БСИ Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI