Содержание

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ НИКЕЛЯ

Никель (Ni) — металл серебристо-белого цвета, достаточно твердый и вязкий, имеющий широкое применение и важное значение в технике. Он был открыт в 1751 г. Название элемента происходит от второй части названия минерала «купферникель»— фальшивая медь.

Никель состоит из смеси пяти изотопов с массовыми числами 58, 60, 61, 62, 64. Кроме того, получено шесть искусственных радиоактивных изотопов никеля с массовыми числами 56, 57, 59, 63, 66, 66. Ряд радиоактивных изотопов никеля находит практическое применение. Кристаллическая структура никеля — гранецентрированная. Физические и механические свойства никеля характеризуются следующими данными:

Атомная масса | 58,71 |

Плотность при 20°С, г/см3 | 8,9 |

Температура, °С |

|

плавления | 1455 |

кипения | 3000 |

Скрытая теплота, кал/г: |

|

плавления | 73 |

испарения | 1450 |

Коэффициент линейного расширения при 20—100°С, 1/град | 0,00001с |

Теплопроводность при 0—100°С, кал/(см·сек·град) | 0,142 |

Удельное электросопротивление, ом· мм2/м | 0,068 |

Модуль нормальной упругости, кГ/мм2 | 20000 |

Модуль сдвига, кГ/мм2 | 7300 |

Предел упругости отожженного никеля, кГ/мм2 | 8 |

Предел текучести никеля, кГ/мм2: |

|

отожженного | 12 |

деформированного | 70 |

Временное сопротивление никеля, кГ/мм2: |

|

отожженного | 40—50 |

деформированного | 70-90 |

Относительное удлинение никеля, %: |

|

отожженного | 35—40 |

деформированного . | 2-4 |

Твердость НВ никеля, кГ/мм2: |

|

литого | 60—70 |

отожженного | 70—90 |

деформированного | 200 |

Ударная вязкость отожженного никеля. кГ/мм2 . | 18 |

Предел усталости никеля на базе 107 циклов. кГ/мм2: |

|

отожженного | 16,6 |

деформированного | 29 |

Никель обладает ценными химическими и механическими свойствами. Хорошая пластичность позволяет получать из него различные изделия методом деформации в холодном и горячем состоянии.

Никель является одним из самых активных катализаторов среди металлов.

Добавки никеля к другим металлам существенным образом изменяют их свойства и создают возможности для получения широкого ассортимента различных очень ценных материалов. Поэтому главной областью применения никеля являются различные сплавы. Известно более 3000 сплавов, в состав которых входит никель. Получение никелевых сплавов основано на различною рода взаимодействиях, в которые вступает никель с другими элементами.

Непрерывные твердые растворы с никелем дают марганец, железо, кобальт, медь, палладий, родий, иридий, платина. Ограниченные твердые растворы с никелем образуют бериллий, бор, углерод, магний, алюминий, кремний, фосфор, титан, ванадий, хром, цинк, галлий, германий, мышьяк, цирконий, ниобий, молибден, рутений, индий, олово, сурьма, лантан, тантал, вольфрам, рений, осмий, висмут и уран.

Различные соединения образуют с никелем водород, азот, кислород, сера, селен, теллур, фтор, хлор, бром и иод. Не взаимодействуют с никелем гелий, неон, аргон, криптон, ксенон, радон, литий, натрий, калий, рубидий, цезий, франций, кальций, стронций, барий и иридий.

Не взаимодействуют с никелем гелий, неон, аргон, криптон, ксенон, радон, литий, натрий, калий, рубидий, цезий, франций, кальций, стронций, барий и иридий.

Никель в чистом виде применяют в качестве антикоррозионных защитных покрытий, наносимых методом плакирования и гальванопластикой. Плакирование никелем применяют для предохранения от коррозии железа и нелегированных сталей путем получения двух- и трехслойного металла. Это значительно удешевляет стоимость изделий, изготовленных из такого металла взамен изделий из чистого никеля. Электролитические покрытия никелем наносят на алюминий, магний, цинк и чугун.

Из чистого никеля изготовляют также различные аппараты, приборы, котлы и тигли с высокой коррозионной стойкостью и постоянством физических свойств, а из никелевых материалов — резервуары и цистерны для хранения в них пищевых продуктов, химических реагентов, эфирных масел, для транспортирования щелочей и других химических и пищевых продуктов, для плавления едких щелочей.

Никелевые трубы применяют для изготовления конденсаторов в производстве водорода, для перекачки щелочей в химическом производстве. Никелевые химически стойкие инструменты широко используют в медицине и научно-исследовательской работе. Никель применяется для приборов радиолокации, телевидения, дистанционного управления процессами в атомной технике. Никелевые пластинки применяют в механических прерывателях нейтронного пучка для получения нейтронных импульсов с большой энергией.

Никелевые химически стойкие инструменты широко используют в медицине и научно-исследовательской работе. Никель применяется для приборов радиолокации, телевидения, дистанционного управления процессами в атомной технике. Никелевые пластинки применяют в механических прерывателях нейтронного пучка для получения нейтронных импульсов с большой энергией.

Порошкообразный никель используют в каталитических процессах, в реакциях гидрогенизации непредельных углеводородов, циклических альдегидов, спиртов, ароматических углеводородов. Каталитические свойства никеля аналогичны таким же свойствам платины и палладия. Поэтому никель, как более дешевый материал, широко применяется взамен этих металлов в качестве катализатора при гидрогенизационных процессах.

На основе порошков чистого никеля изготовляют пористые фильтры для фильтрования газов, топлива и других продуктов в химической промышленности. Порошкообразный никель потребляют также в производстве никелевых сплавов и в качестве связки при изготовлении твердых и сверхтвердых материалов.

Никель применяют в качестве аккумуляторных электродов в щелочных аккумуляторах.

В сплавах никель участвует главным образом в сочетании с железом и кобальтом. Он является легирующим элементом в различных конструкционных сталях, а также в магнитных и немагнитных сплавах, сплавах с особыми физическими свойствами, нержавеющих и жаропрочных сталях. Значительно распространены сплавы на никелевой основе в сочетании с хромом, молибденом, алюминием, титаном, бериллием.

Большую группу сплавов представляют сплавы никеля на медной основе — типа монель, нейзильбер, латуни и бронзы. Широко применяетеся никель в чугунах.

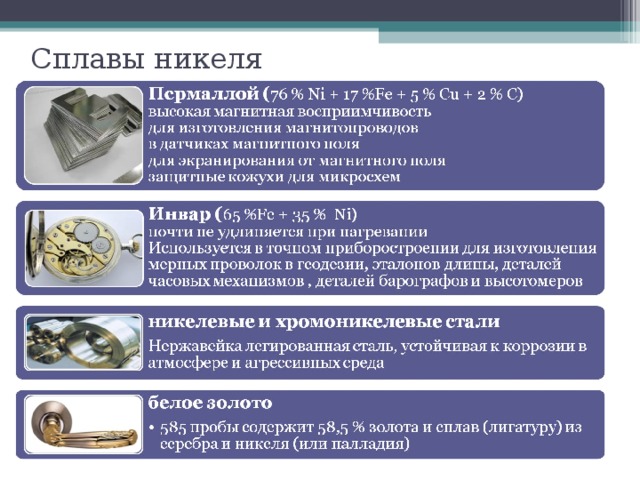

Медноникелевый сплав монель, содержащий 68—70% Ni и 28—30% Сu, обладает весьма высокой коррозионной стойкостью в кислотах и щелочах, во влажной и морской атмосфере и поэтому используется в химической и электротехнической промышленности, в морском оборудовании, при производстве и хранении пищевых продуктов и в медицине. Его применяют также для (плакирования железа и стали.

Никель и сплавы на никелевой основе играют важную роль в конструкциях некоторых типов мощных атомных реакторов. Никелевые сплавы применяются з атомных реакторах в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Большое значение имеют сплавы типа инвар с низким коэффициентом расширения, а также сплавы типа инвар с добавкой кобальта (ковар). Никелевые литые жаропрочные сплавы находят применение в конструкциях стационарных газовых турбин и реактивных двигателей самолетов.

НИКЕЛЕВЫЕ СПЛАВЫ

Сплавы на никелевой основе применяют для электротехнических целей, а также в качестве кислотостойких, жаростойких и жаропрочных материалов.

Для электротехнических целей используют проволоку из марганцовистого никеля марок НМц2,5 и НМц5 для свечей автомобильных, авиационных и тракторных двигателей; из сплавов алюмель и хромель Т для термопар; из сплава хромель К для компенсационных проводов.

Кислотостойкие никелевые сплавы. Материалы этой группы представляют собой сплавы на никелевой основе, легированные хромом, вольфрамом, молибденом, медью и другими элементами. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в агрессивных окислительных средах, а cплавы, не содержащие хрома (никель — медь и никель — молибден), являются стойкими в агрессивных неокислительных средах. Для повышения коррозионной стойкости никелевые сплавы легируются кремнием, алюминием и другими элементами.

Материалы этой группы представляют собой сплавы на никелевой основе, легированные хромом, вольфрамом, молибденом, медью и другими элементами. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в агрессивных окислительных средах, а cплавы, не содержащие хрома (никель — медь и никель — молибден), являются стойкими в агрессивных неокислительных средах. Для повышения коррозионной стойкости никелевые сплавы легируются кремнием, алюминием и другими элементами.

Сплав монель. Этот сплав относится к кислотостойким сплавам на никелевой основе, содержащим в качестве основного легирующего элемента медь. Он обладает очень высокой коррозионной стойкостью, высоким временным сопротивлением и хорошей пластичностью в холодном и горячем состояниях. Монель-металл практически не подвергается коррозии в сухом воздухе и дистиллированной воде, стоек против действия разбавленной серной кислоты, крепких щелочей, большинства органических кислот, сухих газов яри обычной температуре и морской воды. Химический состав его по ГОСТ 49(2—52 указан в табл. 350 и 351. Монель-металл находит широкое применение для изготовления изделий, от которых требуется высокая коррозионная стойкость и механическая прочность—в химической, судостроительной, медицинской, нефтяной, текстильной и других отраслях машине- и аппаратостроения.

Химический состав его по ГОСТ 49(2—52 указан в табл. 350 и 351. Монель-металл находит широкое применение для изготовления изделий, от которых требуется высокая коррозионная стойкость и механическая прочность—в химической, судостроительной, медицинской, нефтяной, текстильной и других отраслях машине- и аппаратостроения.

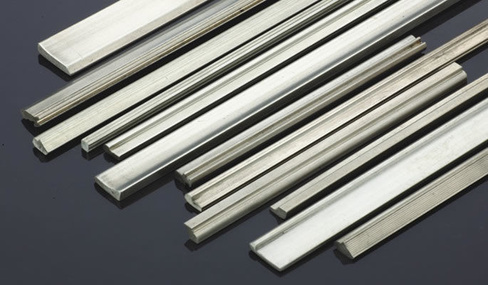

Из монель-металла марки НМЖМц 28-2,5-11,5 изготовляют листы, полосы, ленты, прутки, проволоку, трубы.

Монель К представляет собой обычный монель-металл, легированный алюминием и упрочненный термической обработкой. Его применяют в тех случаях, когда требуется более высокая прочность, чем у обычного Монель-металл а: для клапанов насосов,

пружин и других деталей высокой прочности и высокой коррозионной стойкости. Не рекомендуется применять этот сплав для работы при температурах выше 315°С в средах, содержащих сернистые соединения. Из сплава изготовляют поковки, прутки, ленты, трубы.

Монель S по сравнению с обычным монель-металлом содержит повышенное количество кремния (3—5%). Его применяют для отливки деталей, от которых требуется высокая прочность, гидравлическая плотность, высокая химическая стойкость и хорошая сопротивляемость истиранию: седла клапанов, трущиеся детали газовых турбин и других машин.

Его применяют для отливки деталей, от которых требуется высокая прочность, гидравлическая плотность, высокая химическая стойкость и хорошая сопротивляемость истиранию: седла клапанов, трущиеся детали газовых турбин и других машин.

Инконель — никелевый сплав, содержащий в качестве основных легирующих элементов хром и железо, применяется для деталей, работающих в окислительных средах и при высоких температурах. Не рекомендуется применять этот сплав для деталей, работающих при температурах выше 815°С в средах, содержащих сернистые соединения.

Большую группу кислотостойких никелевых сплавов составляют сплавы, в состав, которых в качестве одного из основных легирующих элехментов входит молибден.

Хастелой А (ЭИ460). Основными легирующими элементами в сплаве являются молибден и железо. Его применяют для деталей оборудования, работающих в соляной кислоте при температуре до 70°С, в разбавленной (до 50%) серной кислоте вплоть до кипения. Наилучшее сочетание коррозионной стойкости и вязкости сплава достигается после закалки с 1150—1175°С в воде или на воздухе. Не рекомендуется применять сплав в окислительных средах.

Не рекомендуется применять сплав в окислительных средах.

Хастелой В (ЭИ461). Этот сплав обладает более высоким содержанием молибдена, чем хастелой А. Кроме того, в его состав входит ванадий. Сплав применяют для изготовления деталей, работающих в соляной кислоте всех концентраций, нагретой вплоть до температуры кипения, а также в других неокислительных кислотах и на воздухе при температурах до 760°С. Оптимальное сочетание свойств сплава достигается после закалки в воде или <на воздухе.

Хастелой С (ЭП375) — сплав на никелевой основе, в котором основными легирующими компонентами являются молибден, Хром, вольфрам и железо. Этот сплав предназначен для изготовления деталей оборудования, работающих при средних температурах в следующих окислительных средах: влажный хлор, гипохлориты, хлорное железо и хлорная медь, азотная и фосфорная кислоты, смеси соляной кислоты с серной кислотой при окислительных условиях, морская вода, уксусная и муравьиная кислоты и их соли. При работе на воздухе сплав может быть использован до 1090ЧС. Сплав не рекомендуется для работы ;в азотной кислоте при температуре выше ЖС.

При работе на воздухе сплав может быть использован до 1090ЧС. Сплав не рекомендуется для работы ;в азотной кислоте при температуре выше ЖС.

Хастелой D — сплав на никелевой основе; в качестве главных легирующих элементов он содержит кремний и медь. Его применяют для получения деталей путем литья в землю или в кокиль, работающих с горячими растворами серной кислоты всех концентраций с температурой до 70°С. Не рекомендуется применять этот сплав для работы в окислительных средах. Из-за высокой твердости сплав с большим трудом обрабатывается резанием. Для улучшения обрабатываемости сплав подвергают отжигу при температурах 1050-1080 °С а затем медленно охлаждают

Ха стелой F — сплав, основными компонентами которого являются никель, железо, хром, молибден, таллий и ниобий. Из него изготовляют детали, которые работают в контакте с кислотами и щелочами в окислительно – восстановительных условиях. Он хорошо сопротивляется коррозии под напряжением в растворах хлоридов. Полуфабрикаты из этого сплава поставляют в виде листов, прутков и отливок.

Полуфабрикаты из этого сплава поставляют в виде листов, прутков и отливок.

Нионель — никелевый сплав, в котором основными компонентами являются никель, молибден, хром, железо, медь и титан. Сплав применяют для изготовления емкостей под хранение фосфорной и серной кислот, а также горячих растворов каустической соды.

Иллиум G — сплав никеля с хромом, легированный аллюминием, молибденом, железом, вольфрамом, медью. Сплав хорошо сопротивляется воздействию серной, фосфорной, азотной и органических кислот, смесей минеральных кислот и солей, а так- же морской воды, фтористых и сернистых соединений. Сплав используют в химическом машиностроении для высокопрочных литых деталей — для насосов и для оборудования вискозного производства. Не рекомендуется применять сплав для деталей, работающих в контакте с галогенами и их кислотами.

Жаропрочные никелевые сплавы

Сплавы никеля с хромом с присадкой других легирующих элементов — титана, алюминия, молибдена, вольфрама, ниобия, стронция и др. — широко используются в качестве жаропрочных деформируемых материалов. Эти сплавы применяются для изготовления наиболее напряженных деталей газотурбинных двигателей и других силовых установок. Свойства никелевых жаропрочных сплавов в сильной степени зависят от режима термической обработки.

— широко используются в качестве жаропрочных деформируемых материалов. Эти сплавы применяются для изготовления наиболее напряженных деталей газотурбинных двигателей и других силовых установок. Свойства никелевых жаропрочных сплавов в сильной степени зависят от режима термической обработки.

Никелевые литейные жаропрочные сплавы имеют более высокие пределы длительной прочности, чем аналогичные сплавы в деформированном состоянии. Это связано с особенностями кристаллизации сплавов, сопровождающейся образованием карбидных и боридных фаз по границам зерен, затрудняющих развитие трещин по этим границам. Литейные сплавы подвергаются легированию в большей степени, чем деформируемые сплавы, так как в последних оно ограничено необходимостью применения горячей пластической деформации, которая весьма затрудняется при сильном легировании. Литейные сплавы обладают также большей технологичностью, чем деформируемые сплавы, особенно при изготовлении изделий сложной формы. Однако литейные сплавы имеют более низкую ударную вязкость, чем деформируемые сплавы. За счет улучшения качества слитка и применения прогрессивных методов горячей механической обработки разрыв между возможным температурным уровнем работоспособности жаропрочных сплавов в литом и деформированном состояниях значительно сокращен.

За счет улучшения качества слитка и применения прогрессивных методов горячей механической обработки разрыв между возможным температурным уровнем работоспособности жаропрочных сплавов в литом и деформированном состояниях значительно сокращен.

Сплавы марок ХН717ТЮ и ХН77ТЮР применяют для изготовления рабочих лопаток и дисков газовых турбин. В состаренном состоянии эти сплавы имеют более высокую прочность и твердость, но (пониженную пластичность и ударную вязкость. Они обладают высокими характеристиками жаропрочности до 750°С. При более высоких температурах надежная работа их сохраняется при пониженных нагрузках.

Сплавы ХН77ТЮ и ХН77ТЮР обладают высоким сопротивлением усталости и окислению и незначительным сопротивлением надрезу. При длительном нагревании перед закалкой поверхностные слои сплавов обедняю гея хромом, титаном и алюминием, поэтому при изготовлении из них лопаток газовых турбин обедненный слой необходимо удалять. Для обеспечения высоких жаропрочных и эксплуатационных свойств необходимо добиваться получения путем ковки и штамповки равномерных зерен металла диаметром 0,5—,1,0 мм.

Из сплавов марок ХН70ВМТЮ и ХН70МВТЮБ изготовляют рабочие лопатки газотурбинных двигателей, работающих при 800—850°С. После механической обработки детали подвергают термической обработке. (Нагревают детали в атмосфере аргона, а дополнительное старение проводят в обычной воздушной среде. После такой обработки детали становятся нечувствительными к надрезу.

Сплав ХН67МВТЮ предназначен для рабочих лопаток газовых турбин, работающих при температурах 770—850°С.

Жаростойкие деформируемые никелевые сплавы превосходят никель по сопротивлению окислению при высоких температурах. Они обладают высокой технологической пластичностью и хорошей свариваемостью. Жаростойкость никеля обычно повышается за счет добавок хрома. Никелевые сплавы с хромом (нихромы) содержат от 15 до 30% Сr. Кроме того, в состав никелевых жаростойких сплавов для повышения жаростойкости вводятся алюминий и другие легирующие элементы.

Никелевые деформируемые жаростойкие сплавы применяют для изготовления деталей, работающих при температурах 700—1100°C.

В качестве конструкционных жаростойких материалов применяются нихромы, которые наряду с высокой жаростойкостью обладают повышенной жаропрочностью. Жаропрочность этих сплавов повышают легированием тугоплавкими элементами, образующими стойкие карбиды или карбонитриды (ниобий, титан).

Деформируемые жаростойкие никелевые сплавы, обладающие удовлетворительной способностью к холодной деформации, пригодны для изготовления деталей из листа методом глубокой вытяжки и гибки.

Применение сплавов:

ХН78Т — жаровые трубы камер сгорания газовых турбин, работающих при 700— 900°С;

ХН75МБТЮ — жаровые трубы камер сгорания газовых турбин, форсажных камер реактивных двигателей, работающих пои 700—900°С;

ΧΗ60В — жаровые трубы камер сгорания турбин, форсажных камер, створок форсажных камер двигателей, работающих при 850—1000°С;

ХН70Ю и ХН60Ю—карманы смесителей жаровых труб, требующих жаростойкости до 1100°C.

Никелевые сплавы

Описание и характеристики никелевых сплавов

Производство никелевых сплавов осуществляется на современных металлургических и горнодобывающих предприятиях. В роли сырьевого материала выступает особый сплав, основой которого является медь, а за основной легирующий компонентом применяется никель. В результате их эффективного взаимодействия, получаемый сплав обладает отличными качественными особенностями. Так, всему спектру создаваемых из этого сплава металлоизделий, будут свойственны такие свойства, как:

В роли сырьевого материала выступает особый сплав, основой которого является медь, а за основной легирующий компонентом применяется никель. В результате их эффективного взаимодействия, получаемый сплав обладает отличными качественными особенностями. Так, всему спектру создаваемых из этого сплава металлоизделий, будут свойственны такие свойства, как:

- Электросопротивление;

- Устойчивость к образованию коррозии;

- Прочность.

Наиболее распространенными бывают сплавы, в которых дополнительным элементом служат титан, алюминий, молибден, медь и хром. Сплавы из никеля делятся на стойкие к кислотам и температуре.

Кислотостойкие

В эту группу никелевых сплавов относят сплавы с медью, хромом, вольфрамом и молибденом. Такие сплавы стойкие к агрессивным окисленным и неокисленным средам.

Никель с медью

Медноникелевый сплав (монель) имеет повышенную стойкость к коррозии, высокие параметры временного сопротивления и отличную пластичность в разных температурных состояниях. Из-за этого часто используется в сфере электрической техники, химпромышленности и при создании оборудования для морских кораблей. Также такие сплавы применяют при конструировании атомных реакторов. Одним из самых распространенных сплавов является Monel 400.

Из-за этого часто используется в сфере электрической техники, химпромышленности и при создании оборудования для морских кораблей. Также такие сплавы применяют при конструировании атомных реакторов. Одним из самых распространенных сплавов является Monel 400.

Никель с хромом и железом

Инконель сплав, где легирующими веществами участвуют хром и железо. Получившийся металл используют для создании элементов, что работают при высоких температурах. Однако, его не рекомендуют использовать в деталях, что подвергаются температуре свыше 850°C.

Никель с молибденом

Сплав делается из никеля, железа и молибдена, а применяется в литье элементов механизмов, что подвергаются соляной кислоте и температуре не выше 70°C. Металл стойкий к коррозии. К таким относят марку ХН65МВ и его аналог — Hastelloy C276.

Никель с разными металлами

Нионель сплав, главным компонентами которого являются: никель, хром, железо, молибден, медь и титан. Его могут применять при создании емкостей, в которых хранят раствор каустической соды, а также серную и фосфорную кислоту.

Жаропрочные

Для создания жаропрочных свойств в никелевый раствор добавляют титан, алюминий, молибден, вольфрам, ниобий, рений, рутений и стронций. Данному сплаву характерна длительная прочность, отличная технологичность и устойчивость к высоким температурам. Характеристики марок сплавов зависят от процента наличия определенного металла в составе.

Например, сплав марки Inconel 600 используют при создании деталей для газовых турбин. Выдерживают до 750°C, имеют высокую степень сопротивления окисления и усталости металла. А Inconel 718 подходит для создания рабочих лопаток в газовых турбинах двигателей, которые работают при температуре 800-850°C. После термической обработки сплав не чувствителен к надрезу.

Медно-никелевые сплавы классифицируются на две подгруппы:

- Конструкционные – к этой разновидности можно отнести мельхиор и нейзильбер. Чаще всего, за легируемые элементы принимаются железо и марганец. Самое распространённое соотношение это ~5-30% Ni, все остальное Cu.

;

; - Электротехнические – одними из представителями данной категории являются копель или константан. Отличительными особенностями является высокое электросопротивление и термоэлектродвижущая сила. Чаще всего, сплав состоит на ~60% из меди, все остальное предоставляется никелем, и другими легирующими частями.

Применение

Из этого сырья создается огромное количество всевозможных деталей, метизов, полуфабрикатов и сложных изделий. Все они пользуются огромным спросом. В нашем каталоге собрано большое разнообразие продукции, изготавливаемой по всем установленным нормам и стандартам ГОСТ.

никелевых сплавов | Институт никеля

Никелевые сплавы | Институт никеля

Никель

легко сплавляется со многими другими металлами, включая хром, железо, молибден и медь. Это позволяет использовать широкий спектр сплавов, демонстрирующих исключительную стойкость к коррозии и высокотемпературному окалинообразованию, исключительную жаропрочность и другие уникальные свойства, такие как память формы и низкий коэффициент расширения.

Ниже приводится упрощенная классификация различных типов никелевых сплавов.

Кованый никель

Чистый никель UNS N02200 используется в химической промышленности из-за его коррозионной стойкости, особенно к щелочам. Он также используется для защиты от электромагнитных помех и в преобразователях.

Железоникелевые сплавы

Они используются в качестве магнитомягких материалов, в качестве уплотнений стекло-металл и в качестве материалов с определенными характеристиками теплового расширения.

Invar® (UNS K93600), содержащий 36% никеля и остальное железо, уникален тем, что имеет почти нулевой коэффициент теплового расширения при комнатной температуре. Это делает его ценным там, где требуется высокая стабильность размеров, например, в точных измерительных приборах и стержнях термостатов. Он также используется при криогенных температурах из-за очень низкой скорости теплового расширения.

Сплавы, содержащие 72-83% никеля, обладают лучшими магнитомягкими свойствами и используются в трансформаторах, катушках индуктивности, магнитных усилителях, магнитных экранах и запоминающих устройствах.Никель-медные сплавы

Обладают высокой устойчивостью к коррозии щелочными растворами, неокисляющими солями и морской водой. Наиболее известным является Alloy 400.

.

Никель-молибденовые сплавы

Обладают высокой устойчивостью к восстанавливающим кислотам в отсутствие окисляющих ионов, таких как трехвалентное и медное или растворенный кислород. Наиболее известен сплав B-2.

Никель-хромовые сплавы

Характеризуются высокой коррозионной стойкостью как при нормальных, так и при высоких температурах (стойкость к образованию окалины), хорошей жаропрочностью и высоким электрическим сопротивлением.

Различают три основные группы сплавов:

Различают три основные группы сплавов:- Ni-Cr (а также Ni-Cr-Fe) сплавы с высоким электрическим сопротивлением для нагревательных элементов, такие как 70-30 (UNS N06008) и C-Grade (UNS N06004)

- Ni-Cr (с Fe и другими легирующими элементами) с хорошей коррозионной стойкостью. Наиболее известными являются сплав 600 (UNS N06600) и сплав 601 (UNS N06601)

- Ni-Cr сплавы с жаропрочностью и сопротивлением ползучести, в основном упрочняемые старением, такие как Alloy X-750 (UNS N07750)

Сплавы

.

Никель-хром-железные сплавы

Существуют в основном две группы сплавов:

- Ni-Cr-Fe сплавы с превосходной прочностью при высоких температурах и способностью сопротивляться окислению, науглероживанию и другим видам высокотемпературной коррозии. Наиболее известен сплав 800 (UNS N08800) и его варианты 800H (UNS N08810) и 800HT (UNS N08811). (Недавно эти сплавы были классифицированы как нержавеющие стали из-за высокого содержания в них Fe)

- Ni – Cr – Fe (с Mo и Cu) с превосходной коррозионной стойкостью в определенных областях применения.

Вероятно, самым известным является сплав 825 (UNS N08825), обладающий исключительной стойкостью к серной кислоте. Сплав G-3 (UNS N06985) обеспечивает исключительную коррозионную стойкость к коммерческим фосфорным кислотам, а также ко многим сложным растворам, содержащим сильно окисляющие кислоты.

Вероятно, самым известным является сплав 825 (UNS N08825), обладающий исключительной стойкостью к серной кислоте. Сплав G-3 (UNS N06985) обеспечивает исключительную коррозионную стойкость к коммерческим фосфорным кислотам, а также ко многим сложным растворам, содержащим сильно окисляющие кислоты.

Сплавы

Никель-хром-молибденовые сплавы

Обладают высокой коррозионной стойкостью, из которых наиболее известен сплав C-276 (N10276). Они обладают исключительной устойчивостью к восстановительным кислотам, таким как соляная и серная. Существует ряд вариантов, основанных на этом составе, в которых изменены уровни Cr и Mo и, в некоторых случаях, добавлены Cu или W для повышения коррозионной стойкости до более окислительных или более восстановительных условий. К ним относятся сплав C-22 (N06022), сплав 59 (N08059), сплав C-2000 (UNS N06200) и сплав 686 (N06686).

Никель-хром-кобальтовые сплавы

Добавление кобальта и молибдена придает сплаву 617 твердорастворное упрочнение и высокий уровень сопротивления ползучести (UNS N06617).

Добавление кобальта в HR-160 (N12160) обеспечивает исключительную стойкость к различным формам высокотемпературной коррозии, такой как сульфидирование и воздействие хлоридов как в восстановительной, так и в окислительной атмосфере.

Добавление кобальта в HR-160 (N12160) обеспечивает исключительную стойкость к различным формам высокотемпературной коррозии, такой как сульфидирование и воздействие хлоридов как в восстановительной, так и в окислительной атмосфере.Никель-титановые сплавы

55% никель-титановый сплав (UNS N01555) (также известный как нитинол) обладает свойствами памяти формы. Образуясь при одной температуре, а затем деформируясь при более низкой, он восстанавливает свою первоначальную форму при повторном нагревании. Температуры перехода можно регулировать путем тщательного контроля состава. Медицинские устройства и специализированные соединители являются двумя специфическими приложениями. Тот же сплав может также подвергаться значительной упругой деформации и при этом возвращаться к своей первоначальной форме (свойство сверхэластичности). Это свойство использовалось для самых разных применений, таких как оправы для очков и амортизаторы, которые обеспечивают сейсмостойкость в исторических каменных зданиях.

Номинальный состав различных никелевых сплавов:

| Название сплава | УНС | % Ni | % Кр | % Fe | % Мо | % Cu | % Со | % Другое |

| 200 | N02200 | 99 мин | ||||||

| Инвар | К93600 | 36 | 64 | |||||

| 400 | N04400 | 65 | 32 | |||||

| Б-2 | Н10665 | 68 | 2 | 28 | ||||

| 70-30 | Н06008 | 70 | 30 | |||||

| Класс C | Н06006 | 60 | 16 | бал | ||||

| 600 | N06600 | 76 | 16 | 8 | ||||

| 601 | N06601 | 60 | 23 | бал | Ал-1,3 | |||

| Х-750 | Н07750 | 70 | 15 | 7 | Ти — 2,5 Ал — 0,7 Нб — 1,0 | |||

| 825 | Н08825 | 42 | 21 | 25 | 3 | 2 | ||

| Г-3 | N06985 | бал | 22 | 20 | 7 | 2 | ||

| 800 | Н08800 | 32 | 21 | 45 | Вт — 3,5 | |||

| С-276 | Н10276 | бал | 15 | 5 | 16 | |||

| С-22 | N06022 | бал | 21 | 4 | 13 | |||

| 59 | N06059 | бал | 23 | 1,5 макс. | 16 | |||

| С-2000 | Н06200 | бал | 23 | 3 макс. | 16 | 1,6 | ||

| 686 | N06686 | бал | 21 | 2 макс. | 16 | Вт — 3,7 | ||

| 617 | N06617 | 44,5 мин | 22 | 3 макс. | 9 | 12 | ||

| HR-160 | Н12160 | бал | 28 | 3,5 макс. | 30 | Si — 2,75 | ||

| Нитинол | Н01555 | 55 | Ти-45 |

| Тип сплава | УНС | %Cr | %Ni | % Мо | %Cu | %Fe | |

| 304л | С30403 | 18 | 8 | — | — | бал | Наиболее распространенная нержавеющая сталь, используемая для обработки питьевой воды и контакта с пищевыми продуктами. |

| 316л | С31603 | 16 | 10 | 2,1 | — | бал | Добавление Мо обеспечивает большую устойчивость к хлоридам и кислым растворам. Используется в прибрежных районах, при очистке воды и в химической промышленности. |

| 2205 | С32205 | 22 | 5,7 | 3.1 | — | бал | Еще более высокая коррозионная стойкость, чем у 316L. Может использоваться вместо 316L, но его большая прочность может означать снижение веса. Может быть заменен на 316L, если он выйдет из строя. |

| 2507 | С32750 | 25 | 7 | 4 | — | бал | Еще более высокая коррозионная стойкость, чем у 2205. Полезная коррозионная стойкость к морской воде. |

| 254 СМО | S31254 | 20 | 18 | 6.1 | — | бал | Коррозионная стойкость аналогична 2507, также обладает полезной коррозионной стойкостью к морской воде. |

| Сплав 20 | Н08020 | 20 | 33 | 2,1 | 3,2 | бал | Cu с полезной коррозионной стойкостью ко всем концентрациям серной кислоты. |

| 310С | С31008 | 25 | 20 | — | — | бал | Нержавеющая сталь с высоким содержанием хрома с отличной стойкостью к высокотемпературному окислению. |

| 800Х | N08810 | 20 | 32 | — | — | бал | Нержавеющая сталь с превосходной жаропрочностью и хорошей стойкостью к высокотемпературному окислению. |

| 625 | N06625 | 21 | бал | 9 | — | 3 | Хорошо известный никелевый сплав с превосходной жаропрочностью и выдающейся стойкостью к водной коррозии. |

| С-276 | Н10276 | 15 | бал | 16 | — | 5 | Один из самых известных никелевых сплавов с превосходной коррозионной стойкостью к восстановительным кислотам. |

| 600 | N06600 | 16 | 76 | — | — | 8 | Полезная стойкость к высокотемпературной коррозии и едким растворам. |

| Сплав 400 | N04400 | — | 65 | — | 32 | — | Чаще всего используется в морской и химической промышленности. |

Вернуться к началу

Спросите у экспертов

Мы ценим вашу конфиденциальность

Файлы cookie используются для того, чтобы мы могли анонимно анализировать использование нашего веб-сайта и количество посетителей с помощью службы Google Analytics. С политикой конфиденциальности Google Analytics можно ознакомиться здесь. Мы не храним и не отслеживаем какие-либо идентифицирующие пользователя данные о вашем посещении. Вы можете отозвать свое согласие на использование файлов cookie в любое время на странице нашей Политики конфиденциальности.

Я принимаю файлы cookie

я отказываюсь от куки

Медно-никелевые сплавы | Институт никеля

Медно-никелевые сплавы | Институт никеля

В этом разделе

Применение медно-никелевых сплавов

Композиции

Механические свойства медно-никелевых сплавов

Изготовление медно-никелевых сплавов

Коррозионная стойкость медно-никелевых сплавов

Прикрепление морскими организмами

Литература по медно-никелевым сплавам

Основные технические марки медно-никелевых сплавов были разработаны для морских конденсаторов и трубопроводов морской воды. Как только было признано их уникальное сочетание высокого уровня устойчивости к коррозии, хорошей теплопроводности и низкой адгезии макроорганизма в морской среде, это привело к их применению в морской добыче нефти и газа, судостроении, опреснении и производстве электроэнергии.

Как только было признано их уникальное сочетание высокого уровня устойчивости к коррозии, хорошей теплопроводности и низкой адгезии макроорганизма в морской среде, это привело к их применению в морской добыче нефти и газа, судостроении, опреснении и производстве электроэнергии.

В промышленности чаще всего используются сплавы с содержанием никеля 10 и 30% (описываемые как 90-10 и 70-30). Они содержат небольшие, но важные добавки железа и марганца для оптимизации их коррозионной стойкости. Эти очень пластичные сплавы можно упрочнить только холодной обработкой, сплав 70-30 является более прочным из двух и способен выдерживать более высокие скорости потока. Хорошая теплопроводность также полезна для теплообменников и конденсаторов, особенно в 10% сплаве. Эти сплавы легко изготавливаются и свариваются, а также могут быть успешно сварены со сталью.

Другие деформируемые сплавы включают марки с содержанием 2 % Mn и 2 % Fe (66-30-2-2), доступные только в виде трубок, которые можно использовать при более высоких скоростях потока и в присутствии абразивных частиц. Существует также более поздняя разработка для еще более высоких скоростей потока, которая содержит добавку хрома (Cu-30Ni-Cr). Доступны литые медно-никелевые сплавы

Существует также более поздняя разработка для еще более высоких скоростей потока, которая содержит добавку хрома (Cu-30Ni-Cr). Доступны литые медно-никелевые сплавы

, хотя часто для насосов и клапанов в медно-никелевых системах используются никель-алюминиевые бронзы. Литой сплав Cu-30Ni-Cr был разработан в качестве альтернативы никель-алюминиевой бронзе для использования Королевским военно-морским флотом Великобритании.

Высокопрочные медно-никелевые сплавы делятся на две категории; те, которые упрочняются старением (сплавы Cu-Ni-Al) и те, которые могут быть спинодально упрочнены посредством термически индуцированных субмикроскопических колебаний химического состава (Cu-Ni-Sn и Cu-30Ni-Cr). В некоторых из этих сплавов можно получить твердость, близкую к твердости высокопрочной стали, хотя их антикоррозионные и искробезопасные свойства часто являются важными требованиями.

Коррозионная стойкость

Как и другие никельсодержащие сплавы, медно-никелевые сплавы 90-10 и 70-30 имеют защитную поверхностную пленку для поддержания их коррозионной стойкости. Однако они отличаются тем, что защитные пленки являются результатом реакции с самой морской водой, а не оксидной пленкой, образующейся на воздухе, и представляют собой сложную и слоистую смесь оксидов, хлоридов и гидроксихлоридов. Эти защитные поверхности первоначально формируются быстро, но продолжают развиваться в течение месяцев и лет, обеспечивая низкую скорость коррозии. Это означает, что краткосрочные результаты скорости коррозии вводят в заблуждение. Также важно убедиться, что сплавы находятся в соответствующих условиях морской воды во время первоначального воздействия, особенно во время ввода в эксплуатацию и гидроиспытаний. Это обеспечит надлежащую защиту поверхностных пленок.

Однако они отличаются тем, что защитные пленки являются результатом реакции с самой морской водой, а не оксидной пленкой, образующейся на воздухе, и представляют собой сложную и слоистую смесь оксидов, хлоридов и гидроксихлоридов. Эти защитные поверхности первоначально формируются быстро, но продолжают развиваться в течение месяцев и лет, обеспечивая низкую скорость коррозии. Это означает, что краткосрочные результаты скорости коррозии вводят в заблуждение. Также важно убедиться, что сплавы находятся в соответствующих условиях морской воды во время первоначального воздействия, особенно во время ввода в эксплуатацию и гидроиспытаний. Это обеспечит надлежащую защиту поверхностных пленок.

Медно-никелевые сплавы не подвержены вызванной хлоридами точечной, щелевой коррозии или коррозионному растрескиванию под напряжением, что освобождает их от температурных ограничений, связанных с этими типами коррозии в нержавеющих сталях. Эти сплавы аналогичны другим медным сплавам тем, что сульфиды и аммиак могут воздействовать на поверхностные пленки. Сульфидная коррозия под напряжением и водородное охрупчивание не являются проблемой для этих сплавов; однако сульфиды могут изменить характер защитной пленки, что приведет к точечной коррозии и более высокой скорости коррозии. Поэтому следует избегать длительного контакта с загрязненной морской водой, содержащей сульфиды, или, в безветренных условиях, с отложениями, содержащими сульфатредуцирующие бактерии (СРБ). В отличие от латунных сплавов медно-никелевые сплавы обладают высокой устойчивостью к растрескиванию под напряжением аммиака, что не является проблемой в морской воде, хотя присутствие аммиака может вызвать более высокую скорость коррозии.

Сульфидная коррозия под напряжением и водородное охрупчивание не являются проблемой для этих сплавов; однако сульфиды могут изменить характер защитной пленки, что приведет к точечной коррозии и более высокой скорости коррозии. Поэтому следует избегать длительного контакта с загрязненной морской водой, содержащей сульфиды, или, в безветренных условиях, с отложениями, содержащими сульфатредуцирующие бактерии (СРБ). В отличие от латунных сплавов медно-никелевые сплавы обладают высокой устойчивостью к растрескиванию под напряжением аммиака, что не является проблемой в морской воде, хотя присутствие аммиака может вызвать более высокую скорость коррозии.

Поверхностная пленка может потерять свою прочность при воздействии высоких скоростей и турбулентных зон, может возникнуть эрозия-коррозия. Однако этот процесс хорошо изучен и происходит при более высоких скоростях потока в медно-никелевых сплавах, чем в других медных сплавах. Важно придерживаться соответствующих рекомендаций. Надлежащие методы проектирования и эксплуатации должны избегать обстоятельств, которые увеличивают скорость, таких как частично дроссельные клапаны, изгибы под острым углом и препятствия в системах трубопроводов.

Медно-никелевые сплавы занимают промежуточное положение в гальваническом ряду и, как правило, совместимы с другими медными сплавами. Они более благородны, чем сталь и алюминий, но могут предпочтительнее подвергаться коррозии при соединении с пассивными нержавеющими сталями, сплавами с высоким содержанием никеля и титаном.

Прилипание морских организмов

Прилипание морских организмов к поверхностям может вызвать различные проблемы, включая дополнительное потребление энергии, а также затраты на очистку и техническое обслуживание. Затронутые области применения включают системы забора морской воды, трубопроводы, садки для аквакультуры, корпуса лодок и морскую обшивку.

Хотя медно-никелевые сплавы могут содержать биопленки (слизь), прикрепление макроорганизмов, таких как морские травы и организмы с твердым панцирем, нарушается. Если они прикрепляются в спокойных условиях, прилипание плохое, и их можно легко удалить. Чтобы свести к минимуму прилипание, сплавы должны свободно подвергаться воздействию и не должны подвергаться воздействию катодных или других средств гальванической защиты.

Обзор свойств этих сплавов представлен в подразделах, приведенных вверху этой страницы. Для получения более подробной информации см. подраздел «Литература», который включает соответствующие публикации Института никеля, избранную литературу из других источников, а также запрос Ask US для ознакомления с данными, информацией и опытом из нашего всеобъемлющего архива. Информация также по-прежнему доступна на сайте www.coppernickel.org.

Спросите у экспертов

Мы ценим вашу конфиденциальность

Файлы cookie используются для того, чтобы мы могли анонимно анализировать использование нашего веб-сайта и количество посетителей с помощью службы Google Analytics. С политикой конфиденциальности Google Analytics можно ознакомиться здесь. Мы не храним и не отслеживаем какие-либо идентифицирующие пользователя данные о вашем посещении. Вы можете отозвать свое согласие на использование файлов cookie в любое время на странице нашей Политики конфиденциальности.

. · · .

. · · . ;

;

Различают три основные группы сплавов:

Различают три основные группы сплавов: Вероятно, самым известным является сплав 825 (UNS N08825), обладающий исключительной стойкостью к серной кислоте. Сплав G-3 (UNS N06985) обеспечивает исключительную коррозионную стойкость к коммерческим фосфорным кислотам, а также ко многим сложным растворам, содержащим сильно окисляющие кислоты.

Вероятно, самым известным является сплав 825 (UNS N08825), обладающий исключительной стойкостью к серной кислоте. Сплав G-3 (UNS N06985) обеспечивает исключительную коррозионную стойкость к коммерческим фосфорным кислотам, а также ко многим сложным растворам, содержащим сильно окисляющие кислоты. Добавление кобальта в HR-160 (N12160) обеспечивает исключительную стойкость к различным формам высокотемпературной коррозии, такой как сульфидирование и воздействие хлоридов как в восстановительной, так и в окислительной атмосфере.

Добавление кобальта в HR-160 (N12160) обеспечивает исключительную стойкость к различным формам высокотемпературной коррозии, такой как сульфидирование и воздействие хлоридов как в восстановительной, так и в окислительной атмосфере.