Сплавы металлов. Основные сплавы металлов. Свойства металлов и сплавов. Сплавы стали

Жаростойкие сплавы. Специальные стали и сплавы. Производство и использование жаростойких сплавов

Современную промышленность невозможно представить без такого материала, как сталь. С ней мы сталкиваемся практически на каждом шагу. С помощью введения в ее состав различных химических элементов можно значительно улучшить механические и эксплуатационные свойства.

Что такое сталь

Сталью называется сплав, который имеет в своем составе углерод и железо. Также такой сплав (фото расположено ниже) может иметь примеси других химических элементов.

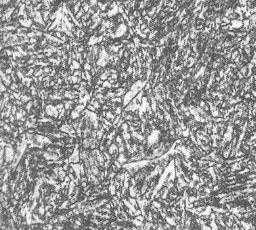

Выделяют несколько структурных состояний. Если содержание углерода находится в пределах 0,025-0,8%, то данные стали называются доэвтектоидными и имеют в своей структуре перлит и феррит. Если сталь заэвтектоидная, то можно наблюдать перлитную и цементитную фазы. Особенностью ферритной структуры является большая пластичность. Цементит же обладает немалой твердостью. Перлит образуют обе предыдущие фазы. Он может иметь зернистую форму (по зернах феррита располагаются включения цементита, которые имеют круглую форму) и пластинчатую (обе фазы имеют вид пластин). Если сталь нагревается выше той температуры, при которой происходят полиморфные модификации, то структура изменяется на аустенитную. Данная фаза имеет повышенную пластичность. Если содержание углерода превышает 2,14%, то такие материалы и сплавы называют чугунами.

Виды стали

В зависимости от состава сталь может быть углеродной и легированной. Содержание углерода меньше 0,25% характеризует низкоуглеродистую сталь. Если его количество достигает 0,55%, то можно говорить о среднеуглеродистом сплаве. Сталь, которая в своем составе имеет больше 0,6% углерода, называется высокоуглеродистой. Если при том, как изготовляется сплав, технология подразумевает введение специфических химических элементов, то данная сталь называется легированной. Введение различных компонентов значительно меняет ее свойства. Если их количество не превышает 4%, то сплав низколегированный. Среднелегированная и высоколегированная сталь имеет соответственно до 11% и больше 12% включений. В зависимости от того, в какой сфере применяются стальные сплавы, выделяют такие их виды: инструментальные, конструкционные и специальные стали и сплавы.

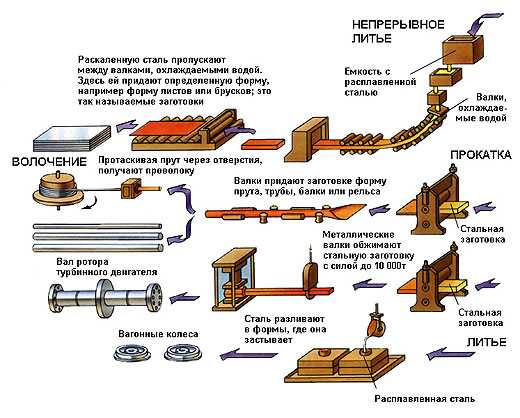

Технология изготовления

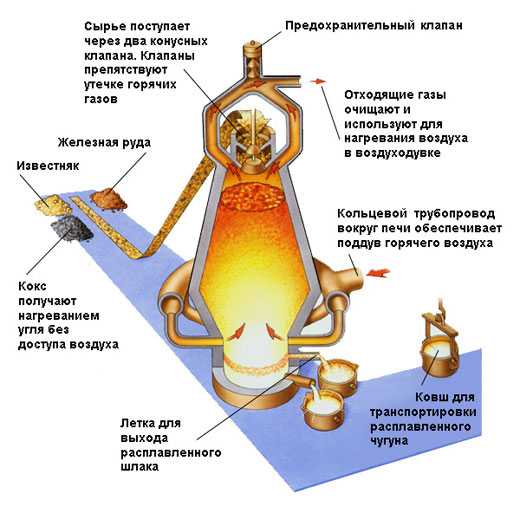

Процесс выплавки стали довольно трудоемкий. Он включает в себя несколько этапов. Прежде всего, необходимо сырье – железная руда. Первый этап включает нагрев до определенной температуры. При этом происходят окислительные процессы. На втором этапе температура становится значительно выше. Процессы окисления углерода проходят более интенсивно. Возможно дополнительное обогащение сплава кислородом. Ненужные примеси удаляются в шлак. Следующий шаг направлен на удаление кислорода из стали, так как он существенно снижает механические свойства. Это может проводится диффузионным или осаждающим способом. Если процесс раскисления не происходит, то получаемая сталь называется кипящей. Спокойный сплав газы не выделяет, кислород удаляется полностью. Промежуточное положение занимают полуспокойные стали. Производство сплавов железа происходи в мартеновских, индукционных печах, кислородных конвертерах.

Легирование стали

Для того чтобы получить те или иные свойства стали, в ее состав вводят специальные легирующие вещества. Основными преимуществами такого сплава являются повышенная стойкость к различным деформациям, надежность деталей и прочих конструкционных элементов значительно возрастает. При закалке снижается процент трещин и других дефектов. Нередко такой метод насыщения разными элементами используется для придания стойкости к химической коррозии. Но имеется и ряд недостатков. Они требуют дополнительной обработки, высока вероятность появления флокенов. К тому же возрастает и стоимость материала. Наиболее распространенные легирующие элементы – хром, никель, вольфрам, молибден, кобальт. Область их применения довольно велика. Это и машиностроение, и изготовление деталей трубопроводов, электростанций, авиация и многое другое.

Понятие жаропрочности и жароустойчивости

Под понятием жаропрочности подразумевается способность металла или сплава сохранять все свои характеристики при работе в высоких температурах. В такой среде часто наблюдается газовая коррозия. Поэтому материал должен обладать и стойкостью к ее действию, то есть быть жаростойким. Таким образом, характеристика сплавов, которые используются при значительной температуре, должна включать оба этих понятия. Только тогда такие стали обеспечат необходимый ресурс работы для деталей, инструментов и других конструкционных элементов.

Особенности жаропрочной стали

В случаях, когда температура достигает больших значений, требуется применение сплавов, которые не будут разрушаться и поддаваться деформации. В этом случае используют жаростойкие сплавы. Рабочая температура для таких материалов – выше 500ºС. Немаловажными моментами, характеризующими подобные стали, являются высокий предел выносливости, пластичность, которая сохраняется долгое время, а также релаксационная устойчивость. Существует ряд элементов, способных значительно повысить стойкость к высоким температурам: кобальт, вольфрам, молибден. Обязательным компонентом является и хром. Он не столько влияет на прочность, как повышает окалиностойкость. Также хром препятствует коррозийным процессам. Еще одна важная характеристика сплавов подобного типа – медленная ползучесть.

Классификация жаропрочных сталей за структурой

Жаропрочные и жаростойкие сплавы бывают ферритного класса, мартенситного, аустенитного и с феритно-мартенситной структурой. Первые имеют в своем составе около 30% хрома. После специальной обработки структура становится мелкозернистой. Если температура нагрева превышает 850ºС, то зерна увеличиваются, и такие жаростойкие материалы приобретают хрупкость. Мартенситный класс характеризуется таким содержанием хрома: от 4% до 12%. Также в незначительных количествах может присутствовать никель, вольфрам и другие элементы. Из них изготовляют детали турбин, клапанов в автомобилях. Стали, которые имеют в своей структуре мартенсит и феррит, подходят для работы при постоянных высоких температурах и длительной эксплуатации. Содержание хрома достигает 14%. Аустенит получается при введении в жаропрочные сплавы никеля. Стали с подобной структурой имеют множество марок.

Сплавы на основе никеля

Никель обладает целым рядом полезных свойств. Он положительно влияет на обрабатываемость стали (как в горячем, так и в холодном состоянии). Если деталь или инструмент предназначены для работы в агрессивной среде, то легирование данным элементом существенно повышает стойкость против коррозии. Жаростойкие материалы на основе никеля разделяют на такие группы: жаропрочные и собственно жаростойкие. Последние должны иметь также минимальные жаропрочные характеристики. Рабочие температуры достигают 1200ºС. Дополнительно вводят хром или титан. Характерно, что стали, легированные никелем, имеют небольшое количество таких примесей, как барий, магний, бор, поэтому границы зерен более упрочнены. Жаропрочные сплавы такого типа выпускаются в виде поковок, проката. Также возможен отлив деталей. Основная область их применения – изготовление элементов газовых турбин. Жаростойкие сплавы на основе никеля имеют в составе и до 30% хрома. Они достаточно хорошо поддаются штамповке, свариванию. К тому же, окалиностойкость находится на высоком уровне. Это дает возможность использовать их в газопроводных системах.

Жаропрочная сталь, легированная титаном

Титан вводится в небольшом количестве (до 0,3%). В таком случае он повышает прочность сплава. Если его содержание значительно выше, то некоторые механические свойства ухудшаются (твердость, прочность). А вот пластичность при этом возрастает. Это облегчает обработку стали. При введении титана вместе с другими компонентами можно существенно повысить жаропрочные характеристики. Если есть необходимость работы в агрессивной среде (особенно в том случае, когда конструкция подразумевает сваривание), то легирование данным химическим элементом является оправданным.

Кобальтовые сплавы

Большое количество кобальта (до 80%) идет на производство таких материалов, как жаропрочные и жаростойкие сплавы, так как в чистом виде он редко применяется. Его введение повышает пластичность, а также стойкость при работе с высокими температурами. И чем она выше, тем выше количество кобальта, введенного в сплав. В некоторых марках его содержание достигает 30%. Еще одна характерная черта подобных сталей – улучшение магнитные свойства. Однако в связи с большой стоимостью кобальта, его применение довольно ограничено.

Влияние молибдена на жаропрочные сплавы

Данный химический элемент существенно влияет на прочность материала при высоких температурах.  Особенно эффективно его применение вместе с другими элементами. Он значительно повышает твердость стали (уже при содержании 0,3%). Предел прочности также возрастает. Еще одна положительная черта, которую имеют жаропрочные сплавы, легированные молибденом – большая степень сопротивления окислительным процессам. Молибден способствует измельчению зерна. Недостатком является затруднение проведения сварки.

Особенно эффективно его применение вместе с другими элементами. Он значительно повышает твердость стали (уже при содержании 0,3%). Предел прочности также возрастает. Еще одна положительная черта, которую имеют жаропрочные сплавы, легированные молибденом – большая степень сопротивления окислительным процессам. Молибден способствует измельчению зерна. Недостатком является затруднение проведения сварки.

Другие специальные стали и сплавы

Для выполнения тех или иных заданий требуются материалы, которые обладают определенными свойствами. Таким образом, можно говорить об использовании специальных сплавов, которые могут быть как легированными, так и углеродными. В последней набор требуемых характеристик достигается за счет того, что изготовление сплавов и их обработка происходит за специальной технологией. Еще специальные сплавы и стали разделяют на конструкционные и инструментальные. Среди основных задач для подобного типа материалов можно выделить следующие: стойкость к процессам коррозии и износу, возможность работы в агрессивной среде, повышенные механические характеристики. В эту категорию относятся и жаростойкие стали и сплавы с высокой рабочей температурой, и криогенные стали, которые способны выдерживать до -296ºС.

Инструментальная сталь

Для изготовления инструментов в производстве используется специальная инструментальная сталь. Ввиду того, что условия работы их разные, материалы также подбираются индивидуально. Так как требования к инструментам достаточно высоки, то и характеристика сплавов для их производства соответственная: они должны быть без сторонних примесей, включений, процесс раскисления хорошо проведен, а структура однородная. Для измерительных приборов очень важно иметь стабильные параметры и противодействовать изнашиванию. Если говорить о режущих инструментах, то они работают в условиях повышенных температур (имеет место нагревание кромки), постоянного трения и деформации. Поэтому для них очень важно сохранять первичную твердость при нагревании. Еще один вид инструментальной стали – быстрорежущая. В основном, она легируется вольфрамом. Твердость сохраняется до температуры около 600ºС. Существуют также и штамповые стали. Они предназначены как для горячего, так и для холодного деформирования.

Область применения сплавов специального назначения

Отраслей, в которых применяются сплавы с особенными характеристиками, множество. Ввиду своих улучшенных качеств, они являются незаменимыми в машиностроении, строительстве, нефтяной промышленности. Жаропрочные и жаростойкие сплавы применяются при изготовлении деталей турбин, запчастей для автомобилей. Стали, которые обладают высокими антикоррозийными характеристиками, незаменимы для производства труб, игл карбюраторов, дисков, всевозможных элементов химической промышленности. Рельсы для железной дороги, ковши, гусеницы для транспорта – основой для всего этого являются износостойкие стали. В массовом производстве болтов, гаек и других подобных деталей используются сплавы автоматные. Рессоры должны быть достаточно упругими и износостойкими. Поэтому материалом для них является пружинная сталь. Для улучшения данного качества они дополнительно легируются хромом, молибденом. Все специальные сплавы и стали с набором определенных характеристик позволяют снизить стоимость деталей там, где раньше применялись цветные металлы.

fb.ru

Классификация сталей, сплавов, Ферросплавов и чугунов. Марочник сталей и сплавов

НОВОЕ! Теперь можно сравнивать материалы прямо здесь:| Ферросплав Сталь конструкционная - все марки Сталь инструментальная - все марки Сталь для отливок - все марки Сталь, сплав жаропрочные - все марки Сталь, сплав коррозионно-стойкие - все марки Сталь специального назначения - все марки Сталь электротехническая - все марки Сплав прецизионный - все марки Чугун - все марки Порошковая металлургия Материалы для сварки и пайки | Алюминий, сплав алюминия - все марки Бронза - все марки Золото, сплав золота - все марки Латунь - все марки Магний, сплав магния - все марки Медь, сплав меди - все марки Никель, сплав никеля - все марки Олово, сплав олова - все марки Палладий, сплав палладия - все марки Платина, сплав платины - все марки Свинец, сплав свинца - все марки Серебро, сплав серебра - все марки Титан, сплав титана - все марки Цинк, сплав цинка - все марки Прочие металлы и сплавы |

Вы знаете классификацию материала ( быстрый просмотр ) :

| Ферросплав Сталь конструкционная Сталь инструментальная Сталь для отливок Сталь, сплав жаропрочные Сталь, сплав коррозионно-стойкие Сталь специального назначения Сталь электротехническая Сплав прецизионный Чугун Порошковая металлургия Материалы для сварки и пайки | Алюминий, сплав алюминия Бронза Золото, сплав золота Латунь Магний, сплав магния Медь, сплав меди Никель, сплав никеля Олово, сплав олова Палладий, сплав палладия Платина, сплав платины Свинец, сплав свинца Серебро, сплав серебра Титан, сплав титана Цинк, сплав цинка Прочие металлы и сплавы |

| Сталь конструкционная |

| Сталь инструментальная |

| Сталь для отливок |

| Сталь, сплав жаропрочные |

| Сталь, сплав коррозионно-стойкие |

| Сталь специального назначения |

| Сталь электротехническая |

| Сплав прецизионный |

| Порошковая металлургия |

| Материалы для сварки и пайки |

| Алюминий, сплав алюминия |

| Золото, сплав золота |

| Латунь (медно-цинковый сплав) |

| Магний, сплав магния |

| Медь, сплав меди |

| Никель, сплав никеля |

| Олово, сплав олова |

| Палладий, сплав палладия |

| Платина, сплав платины |

| Свинец, сплав свинца |

| Серебро, сплав серебра |

| Титан, сплав титана |

| Цинк, сплав цинка |

| Прочие металлы и сплавы |

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я © 2003 - 2018 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на "Марочник стали и сплавов " (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных Раньше данный сайт располагался по адресу: splav.kharkov.com |

splav-kharkov.com

Металлы и сплавы: свойства, применение

Здравствуйте, друзья! Сегодня я предлагаю рассмотреть некоторые металлы и их сплавы. Постараемся в этой статье охватить все возможности и характеристики металлов и выделим основные их достоинства и качества.

Металлы и их сплавы

Примечание: основным материалом при изготовлении различных изделий является металл. В зависимости от химических и физических качеств, которыми он наделен, металл используется практически во всех видах изделий и работ.

Железо

Железо не считается древним открытием человека. Его начали производить только в 13 веке до нашей эры. Постепенно оно заслуживало все больше значения не только в производстве, но и в деле постройки дома, и др. различных строений. Без железа и изделий из него, сейчас трудно представить любую хозяйственную и строительную деятельность, хотя справедливости ради надо заметить, что прогресс не стоит на месте, и все чаще железо заменяется различными видами пластика. Но как бы там не было, есть случаи когда его не заменит ничто. Хотя как знать, прогресс такая штука…

Итак, обычно в работах по металлу применяется не чистое железо, а сплавы – чугун или сталь.

Сплав железа с углеродом

Сплав железа с содержанием углерода, превышающего 2% — есть чугун.

Примечание: Известно несколько видов чугуна: антифрикционный (АЧС), жаростойкий (ЖЧЮ, ЖЧС, ЖЧХ), высокопрочный (ВЧ), ковкий (КЧ), белый (БЧ) и серый (СЧ).

Определение марки стали по искреЧугун почти не поддается обработке (и уж тем более сверлению), отличается высокой хрупкостью. Применение чугуна весьма ограничено (чаще его используют при литье, всем например известны старые, «добрые» чугунные отопительные батареи).

Сплав железа с содержанием менее 2% углерода – это сталь. Она различается по количеству содержания в себе углерода.

Малоуглеродистый сорт стали (углерод не превышает 0,3%) больше годится для чеканки или ковки вручную, поэтому её ещё называют поделочной. Этот сорт стали превосходно поддается сварке и соответствует высокой стадии ковкости. Плохо поддается закаливанию лишь особо низкоуглеродистая сталь (меньше 0,1% углерода).

Средне-углеродистый сорт стали (сочетает до 0,85% углерода) применяется для производства большинства метало-изделий. Т.н. конструкционная сталь. Отлично поддается закаливанию и ковке, но очень плохо поддаются сварке.

Высоко-углеродистая сталь (сочетание углерода достигает до 1,35%) является самой твердой, и применяется для производства частей механизмов и инструментов, подверженных высокому износу. Эта сталь практически не куется и плохо поддается сварке.

Сталь для разных поделок выпускается в виде заготовок, на производствах. Но выгоднее использовать ее детали, которые пришли в негодность. Чтобы узнать к какому сорту стали относится деталь, есть много различных методов определения.

К примеру, если надпилить напильником стальную деталь, раскалить её до красна и резко остудить в воде. И если при повторном надпиливании, чувствуется легкость – это малоуглеродистая сталь. При затруднении – проценту углерода больше. Можно определить сорт стали и по искрам от наждачного круга. Но это сможет определить уже достаточный специалист.

Существуют специальные таблицы по которым довольно точно можно узнать марку, и даже содержание добавок в стали.

Профили металлов, металлосырье

Элементарными профилями металлов считаются прокат, трубы, листы, проволока и стержни разных сечений.

Листовой металл делится на тонко-листовой и толсто-листовой.

Края листового металла лучше всего обработать стругом, полученным из использованного ножовочного полотна. Абразивным трехгранным бруском вытачиваем в полотне угловой вырез – струг готов.

Стальные трубы производятся бесшовными (цельнотянутые) или сварные (внахлестку). Первые известны как газовые или паровые трубы.

Удобнее всего резать жестяную трубу – консервным ножом. Заход делаем обычной ножовкой.

Трубы из чугуна обычно используются в водо-канализационных системах.

Проволока имеет три (основные) и более видов сечений — квадратное, круглое или прямоугольное. Ее поверхность может быть омедненная, луженая, оцинкованная или неизолированная. Также может быть упругой либо мягкой.

Стержни производятся круглого, шестигранного, квадратного или плоского сечения.

Искусство самостоятельного приготовления легких сплавов могут стать очень полезным. Самое главное не допустить перегрева металла.

Металлы и сплавы

Самые распространенные виды металлов и сплавов являются: —медь, бронза, латунь, алюминий, цинк, свинец, олово, хром, никель, нейзильбер и мельхиор.

Легкие сплавы

Для поделок как правило используется чистая медь (то есть красная), или различные легкие сплавы.

Красная медь особо подходит для чеканки, она очень ковкая, легко обрабатывается различными хим. веществами, для получения разных оттенков цвета. Кроме того она прекрасно шлифуется и полируется, характеризуется высоким сопротивлением к коррозии.

Минусом же красной меди является её плохая свариваемость (необходимы особые электроды для сварки) и быстрое окисление на открытых воздушных массах, отчего её первоначальный блеск теряется.

Примечание: При контакте меди с воздухом, она окисляясь принимает темно-красный оттенок. А под воздействием влаги покрывается характерным зеленым цветом – патиной.

Медные заготовки (пруты)Бронзу получают при сплавлении олова с медью. Заготовки из нее более твердые и прочные, чем из самой меди. Бронза отлично годится для литья и ковки. Готового сплава бронзы, вы вряд ли найдете в продаже. Поэтому мастера чаще производят ее сами.

Листы бронзы и латуни в рулонахЛатунь – есть сплав меди и цинка. В кузнечных делах её используют с отдельными легирующими элементами: алюминием, никелем, свинцом и т. п.

Латунь лучше полируется и режется, нежели красная медь. Она прекрасно покрывается золотом, серебром, никелем. Но латунь в пластичности уступает меди.

На заметку: Марка латуни квалифицируется разным процентом содержания красной меди – Л72 – 72%, Л66 – 66%. Для поделочных заготовок рекомендуется применять сплавы с наибольшим содержанием меди.

Алюминий – легкий, мягкий металл светло-серебристого цвета. Его плотность в три раза ниже чем у стали. Алюминий, а в частности его сплавы (высокопрочный конструкционный, технический деформированный, дюралюминий и пр.), которые широко используются в легкой промышленности, отлично обрабатываются в обычных условиях.

Цинк имеет серебристо-голубой оттенок. При воздействии с кислородом покрывается матовой пленкой, она предохраняет металл от коррозии. Цинк очень полезен для защиты различных черных металлов от коррозии, и в этом он чаще всего применяется (т.н. «оцинковка» — например всем известные водосточные трубы, оцинкованный металл автомобилей, и т.д.).

Цинк в чушкахСвинец – мягок, пластичен и в то же время тяжелый металл. Устойчив к воздействию кислот. Как правило используется для производства легкоплавких припоев, и в электрохимической промышленности.

Олово – пластичный и мягкий металл светло-серебристого цвета. Используется для образования антикоррозийных покрытий. Устойчив к пищевым кислотам и потому широко используется при изготовлении крышек, консервных банок и пр.

Хром – металл светло-синего цвета. Обладает превосходными антикоррозийными свойствами и высокой твердостью. Эффективность изделий из стали или чугуна покрытых хромом, существенно возрастает.

Никель – светло-серебристый металл. Но в отличие от хрома имеет нежный желтоватый оттенок. Более устойчив к воздействиям агрессивных сред. Как и хром имеет широкое использование для защиты декоративных покрытий металлов – так называемая никелировка.

Нейзильбер и мельхиор образуется путем сплавления меди и никеля. Присутствия меди в них достаточно высоко – 82% и 66% соответственно. Из-за этого они отличаются хорошей пластичностью.

Во время обработки уксусного свинца и гипосульфата натрия, дают разные оттенки. Поверхности данных металлов прекрасно полируются и несут ряд других важных особенностей.

На этом заканчиваю статью про металлы и их сплавы.

В дальнейшем предлагаю рассмотреть также свойства и строение древесины. До новых встреч.

С лучшими пожеланиями, Вадим!

odnastroyka.ru

Металлы и сплавы

Металлы и сплавы

Подробности Категория: МеталлPaste a VALID AdSense code in Ads Elite Plugin options before activating it.

class="eliad">Металлы и сплавы

В промышленности металлы применяются в основном в виде сплавов: черных (чугун, сталь) и цветных (бронза, латунь, дюралюминий и др.)

.Сталь и чугун — это сплавы железа с углеродом. Но в стали содержание углерода немного меньше, чем в чугуне.

В чугуне содержится от 2 до 4% углерода. В состав чугуна входят также кремний, марганец, фосфор и сера. Чугун — хрупкий твердый сплав. Поэтому его используют в тех изделиях, которые не будут подвергаться ударам. Например, из чугуна отливают радиаторы отопления, станины станков и другие изделия.

Сталь, как и чугун, имеет примеси кремния, фосфора, серы и других элементов, но в меньшем количестве. Сталь не только прочный, но и пластичный металл. Благодаря этому она хорошо поддается механической обработке. Сталь бывает мягкой и твердой.

Более твердая сталь используется для изготовления проволоки, гвоздей, шурупов, заклепок и других изделий.

Более твердая сталь используется для изготовления проволоки, гвоздей, шурупов, заклепок и других изделий.

Из очень твердой стали делают металлические конструкции (конструкционная сталь) и режущие инструменты (инструментальная сталь). Инструментальная сталь имеет большую, чем конструкционная, твердость и прочность.

Добавление в сталь таких элементов, как хром, никель, вольфрам, ванадий, позволяет получить сплавы с особыми физическими свойствами — кислотостойкие, нержавеющие, жаропрочные и т. д.

Чугун выплавляют из железной руды в доменных печах. Руду вместе с коксом (специально обработанным углем, который дает при горении высокую температуру) загружают в доменную печь сверху. Снизу в домну все время вдувают чистый горячий воздух, чтобы кокс лучше горел. Внутри печи образуется высокая температура, руда плавится, и полученный чугун стекает на дно печи. Расплавленный металл вытекает из отверстия домны в ковши. Из смеси чугуна со стальным ломом в мартеновских печах, конверторах и электропечах получают сталь.

Из цветных сплавов наиболее широко применяются бронза, латунь и дюралюминий.

Из цветных сплавов наиболее широко применяются бронза, латунь и дюралюминий.

Бронза — желто-красный сплав на основе меди с добавлением олова, алюминия и других элементов. Отличается высокой прочностью, стойкостью против коррозии. Из бронзы отливают художественные изделия, делают сантехническую арматуру, трубопроводы, детали, работающие в условиях трения и повышенной влажности.

Латунь — сплав меди с цинком, желтого цвета. Имеет высокую твердость, пластичность, коррозийную стойкость. Выпускается в виде листов, проволоки, шестигранного проката и применяется чаще всего для изготовления деталей, работающих в условиях повышенной влажности.

Дюралюминий — сплав алюминия с медью, цинком, магнием и другими металлами, серебристого цвета. Обладает высокими антикоррозийными свойствами, хорошо обрабатывается. Дюралюминий широко применяют в авиастроении, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Основные свойства металлов

Вы знаете, что металлы обладают различными свойствами. Одни из них мягкие, вязкие, другие твердые, упругие или хрупкие. Знать свойства металлов необходимо для того, чтобы правильно определить наиболее подходящий для того или иного изделия материал.

Физические свойства.

К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах.Металлы различаются по цвету. Например, сталь — сероватого цвета, цинк — синевато-белого, медь — розовато-красного.При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см3. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. У стали, например, температура плавления гораздо более высокая, чем у олова.

Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Механические свойства.

К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела. Если ударить молотком по кернеру, поставленному на стальную пластинку, образуется небольшая лунка. Если то же самое сделать с пластинкой из меди, лунка будет больше. Это свидетельствует о том, что сталь тверже меди.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов. Попробуйте одновременно растянуть и отпустить пружины из стальной и медной проволоки. Вы увидите, что первая вновь сожмется, а вторая останется в том же положении. Значит, сталь более упругий материал, чем медь.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Например, если наносить удары по чугунной плите, она разрушится. Чугун — хрупкий металл. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class="eliad">technologys.info

Сплавы металлов. Основные сплавы металлов. Свойства металлов и сплавов :: SYL.ru

Металлургия в нашей жизни занимает исключительно важную роль. Нет, далеко не каждый из нас принадлежит к славному сословию сталеваров, но мы ежедневно сталкиваемся с изделиями из металлов. Как правило, сделаны они из самых разнообразных сплавов. Кстати, а что это такое?

Основные определения

Вообще сплавы металлов – это материалы, полученные методом выплавки, при производстве которых были использованы два или более металлических элемента (в химическом смысле), а также (опционально) специальные присадки. Одним из первых материалов такого рода была бронза. В ее состав входит 85% меди и 15% олова (80:20 в случае колокольной бронзы). В настоящее время существует несколько разновидностей этого соединения, в составе которых вообще нет олова. Но встречаются они не так уж и часто.

Вообще сплавы металлов – это материалы, полученные методом выплавки, при производстве которых были использованы два или более металлических элемента (в химическом смысле), а также (опционально) специальные присадки. Одним из первых материалов такого рода была бронза. В ее состав входит 85% меди и 15% олова (80:20 в случае колокольной бронзы). В настоящее время существует несколько разновидностей этого соединения, в составе которых вообще нет олова. Но встречаются они не так уж и часто.

Нужно четко понимать, что сплавы металлов в большинстве случаев образуются вообще без участи человека. Дело в том, что получить абсолютно чистый с химической точки зрения материал можно только в лаборатории. В любом металле, который используется в бытовых условиях, наверняка есть следы другого элемента. Классический пример – золотые украшения. В каждом из них есть определенная доля меди. Впрочем, в классическом смысле под этим определением все равно понимают соединение двух и более металлов, которое было целенаправленно получено человеком.

Вся история человека является отличным примером того, как сплавы металлов оказались способны оказать огромное влияние на развитие всей нашей цивилизации. Не случайно есть даже длительный исторический период, который называется «Бронзовый век».

Общие характеристики сплавов металлов

А сейчас мы рассмотрим общие свойства металлов и сплавов, которыми те характеризуются. Их же очень часто можно встретить в специализированной литературе.

Характеристика | Расшифровка |

Прочность | Способность сплава противостоять механическим нагрузкам и противиться разрушению. |

Твердость | Свойство, которое определяет сопротивляемость материала попыткам внедрить в его толщу деталь из другого сплава или металла. |

Упругость | Способность к восстановлению начальной формы после приложения значительного механического усилия, нагрузки. |

Пластичность | Напротив, это свойство, характеризующее возможность изменения формы и размером под действием приложенного усилия, механической нагрузки. Кроме того, это оно же характеризует способность детали сохранять вновь приобретенную форму на протяжении длительного времени. |

Вязкость | — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам |

Вот какими качествами характеризуются сплавы металлов. Таблица поможет вам в них разобраться.

Сведения о производстве

В принципе, в настоящее время под «сплавом» вполне может пониматься материал, в основе которого лежит только один химический элемент, но «разбавленный» целым пакетом присадок. Наиболее распространенный способ их получения, расплавление до жидкого состояния, мало изменился с глубокой древности.

В принципе, в настоящее время под «сплавом» вполне может пониматься материал, в основе которого лежит только один химический элемент, но «разбавленный» целым пакетом присадок. Наиболее распространенный способ их получения, расплавление до жидкого состояния, мало изменился с глубокой древности.

К примеру, анализ металлов и сплавов показывает, что древние индийцы овладели удивительным для своего времени уровнем обработки металла. Они даже начали создавать сплавы с использованием тугоплавкого цинка, что и в наше время является довольно-таки трудоемкой и сложной процедурой.

На сегодняшний день для этих целей довольно широко используется также порошковая металлургия. Особенно часто этим методом обрабатывают черные металлы и сплавы на их основе, так как в этом случае зачастую требуется максимальная дешевизна как самого процесса, так и выпускаемой продукции.

Распространение сплавов в современной промышленности

Следует заметить, что все металлы, которые интенсивно используются современной промышленностью, являются именно сплавами. Так, более 90% всего получаемого в мире железа идет на изготовление чугунов и различных сталей. Объясняется такой подход к делу тем, что сплавы металлов в большинстве случаев демонстрируют лучшие свойства, нежели чем их «прародители».

Так, предел текучести чистого алюминия составляет всего лишь 35 Мпа. А вот если в него добавить 1,6% меди, магния и цинка в соотношении 2,5% и 5,6% соответственно, то этот показатель может легко превысить даже 500 МПа. Кроме прочего, можно значительно улучшить свойства электропроводности, теплопроводности или другие. Никакой мистики в этом нет: в сплавах строение кристаллической решетки изменяется, что и позволяет приобретать им прочие свойства.

Проще говоря, количество такого рода материалов в наши дни велико, но оно постоянно продолжает расти.

Основные классификационные сведения

В общем-то, никаких особенных сложностей здесь нет: соединения, в которых использованы цветные металлы и сплавы на основе железа. Ниже мы разберем обе этих категории на примере основных видов, а также обсудим сферы их применения в современной промышленности и на производстве.

Стали

Все соединения железа, содержащие до 2% углерода, называются сталями. Если в составе имеется хром, ванадий или молибден, то их называют легированными. С этими материалами мы сталкиваемся постоянно, ежедневно и ежечасно. Количество сталей на сегодняшний день таково, что одно их перечисление могло бы занять не слишком тонкую книгу.

Все соединения железа, содержащие до 2% углерода, называются сталями. Если в составе имеется хром, ванадий или молибден, то их называют легированными. С этими материалами мы сталкиваемся постоянно, ежедневно и ежечасно. Количество сталей на сегодняшний день таково, что одно их перечисление могло бы занять не слишком тонкую книгу.

Мы уже говорили, что механические свойства металлов и сплавов сильно отличаются, но в случае этих материалов нередко противоположными качествами обладают даже различные виды сталей, отчего сферы их применения сильно расходятся.

Если в материале менее 0,25% углерода, то он используется в каких-то технических конструкциях. Если же в стали более 0,55% углерода, то она идеально подходит для производства различных высококачественных режущих инструментов, в том числе резцов для токарных станков, сверл и хирургических принадлежностей. Но если речь идет о приспособлениях, которые применяются для быстрой резки, то на их производство идет исключительно легированная сталь.

Чугун

Если в сплаве железа содержится более 3-4% углерода, то он называется чугуном. Кроме того, его важным элементом является кремний. Из чугуна изготавливается масса деталей и готовых изделий. К примеру, блоки двигателей для автомобилей. В случае качественно сделанной отливки без полостей и каверн, изделие обладает впечатляющей механической прочностью. В этой связи стоит вспомнить хотя бы пушки 14-15 века, которые нередко выдерживали трех-четырехкратное увеличение порохового заряда.

Конечно же, применение металлов и сплавов никогда не ограничивалось исключительно военной отраслью, но зачастую получалось так, что именно эта отрасль промышленности постоянно находила новые методы обработки металла, двигая вперед всю цивилизацию.

Медные сплавы

Чаще всего под этим термином понимаются разные сорта латуни. Это такие сплавы меди, в которых содержится от 5 до 45% цинка. Если его содержание колеблется в пределах 5-20%, то это красная латунь (томпак). Если же в материале содержится уже 20–36% Zn, то это – желтая латунь.

Эти материалы идеальны в случае необходимости производства и формовки мелких деталей. Малоизвестно, но сплав меди с кремнием носит название кремнистой бронзы и обладает большой механической прочностью. Практически тем же характеризуется фосфористая разновидность (к меди прибавляется 5% олова и некоторое количество фосфора). Как и в прошлом случае, отличается высокой прочностью и пружинистыми качествами, а потому идеальна для изготовления мембран и разного рода пружин.

Сплавы свинца

Вообще цветные металлы и сплавы – неразделимо связанные понятия, так как с древнейших времен люди умели выплавлять многосоставные материалы, которые с успехом использовали в военном и мирном деле. Особенно это относится к свинцу, из сплавов которого еще римляне делали водопроводы и канализации. Конечно, они не знали о токсических свойствах этого металла, но им импонировала простота его обработки.

Вообще цветные металлы и сплавы – неразделимо связанные понятия, так как с древнейших времен люди умели выплавлять многосоставные материалы, которые с успехом использовали в военном и мирном деле. Особенно это относится к свинцу, из сплавов которого еще римляне делали водопроводы и канализации. Конечно, они не знали о токсических свойствах этого металла, но им импонировала простота его обработки.

Наиболее известен в настоящее время обычный припой, который изготавливается из одной части свинца и двух частей олова. Как видно из названия, он используется для пайки деталей. Применяется в радиотехнике и прочих технических отраслях. Из сурьмы и свинца делают сплавы, которые используются для изготовления оболочек разного рода кабелей.

Давно известно, что соединения этого металла с кадмием, висмутом или оловом могут плавиться приблизительно при температуре 70 градусов по шкале Цельсия. Именно поэтому сегодня из них делают различные предохранители в системах автоматического пожаротушения.

Как ни странно, но свинец издавна был известен поварам и рестораторам, так как из него нередко делали столовую посуду и приборы. Сплав, который использовался для этого, называется пьютер. В его состав входит приблизительно 85–90% олова. Оставшиеся 10-15% как раз-таки занимает свинец (стандартный сплав двух металлов).

Техники также наверняка знакомы с баббитами. Это также соединения на основе свинца, в состав которых также входит олово, а также мышьяк и сурьму. Эти сплавы весьма ядовиты, но из-за некоторых особых качеств их активно используют в подшипниковой отрасли промышленности.

О легких сплавах

Как мы уже говорили, свойства металлов и сплавов отличаются тем, что у вторых во многих случаях характеристики выше. Особенно это заметно в отношении современной промышленности. В последние годы ей требуется огромное количество легких сплавов, которые обладают повышенной механической прочностью, а также устойчивостью к воздействиям неблагоприятных факторов внешней среды и высокой температуре.

Чаще всего для их производства используется алюминий, бериллий, а также магний. Особенно востребованы соединения на основе алюминия и магния, так как сфера их возможного применения чрезвычайно широка.

Сплавы на основе алюминия

Как мы уже говорили, без них современную промышленность представить себе решительно невозможно. Судите сами: сплавы алюминия активно применяются в авиационной, космической, военной, научно-инженерной и прочих отраслях. Без алюминия невозможно представить себе производителей современной бытовой и мобильной техники, так как корпуса из этого металла все чаще используются современными флагманами этих отраслей.

Как мы уже говорили, без них современную промышленность представить себе решительно невозможно. Судите сами: сплавы алюминия активно применяются в авиационной, космической, военной, научно-инженерной и прочих отраслях. Без алюминия невозможно представить себе производителей современной бытовой и мобильной техники, так как корпуса из этого металла все чаще используются современными флагманами этих отраслей.

Какими они бывают?

Делятся сплавы алюминия сразу на три большие группы:

- Литейные (Al – Si). Особенно широко они распространены в автомобилестроении и военной промышленности.

- Сплавы, предназначенные для литья под давлением (Al – Mg).

- Соединения повышенной прочности, самозакаливающиеся (Al – Cu).

Достоинства и недостатки этого материала

Многие сплавы из этого материала экономичны, сравнительно недороги и весьма долговечны, так как не поддаются коррозии. Отличаются высокой прочностью в условиях экстремально низких температур (аэрокосмические отрасли) и весьма простым процессом обработки. Для их формовки не требуется особенно сложного и дорогостоящего оборудования, так как они сравнительно пластичные и вязкие (смотрите таблицу с характеристиками).

Увы, но есть у них и свои недостатки. Так, при температурах выше 175 °С механические свойства алюминия и сплавов на его основе начинают стремительно ухудшаться. Зато благодаря наличию амальгамы на их поверхности (защитной пленки из гидроксида алюминия) они обладают выдающейся устойчивостью к действию агрессивных химических сред, в том числе кислот и щелочей.

Они имеют отличную электропроводность и теплопроводность, немагнитны. Считается, что они абсолютно безвредны для здоровья человека, а потому их можно использовать для производства пищевой посуды и столовых принадлежностей. Впрочем, последние исследователи медиков все же говорят о том, что соединения алюминия в некоторых случаях могут провоцировать развитие болезни Альцгеймера.

Военные полюбили эти материалы за то, что они не дают искр даже при резких механических воздействиях и ударах. Кроме того, они отлично поглощают ударные нагрузки. Проще говоря, некоторые эти сплавы металлов (состав которых чаще всего засекречен) активно используются для производства легкой брони для оснащения ей разнообразных БТР, БМП, БРДМ и прочей техники.

Благодаря всем этим свойствам сплавы на основе повсеместно используют для производства поршней для двигателей внутреннего сгорания, а также в производстве строительных конструкций (устойчивость к коррозии). Широко используется алюминий и материалы на его основе в производстве отражателей для светотехнических представлений, электропроводки, а также для изготовления корпусов разнообразной техники (не намагничивается).

Важно заметить, что даже в теоретически чистом алюминии порой содержится значительная примесь железа. Оно может способствовать более высокой механической прочности материала, но его присутствие делает сплав на основе алюминия сильно подверженным коррозионным процессам. Кроме того, сплав в значительной степени утрачивает свою пластичность, что также не слишком хорошо в большинстве случаев.

Важно заметить, что даже в теоретически чистом алюминии порой содержится значительная примесь железа. Оно может способствовать более высокой механической прочности материала, но его присутствие делает сплав на основе алюминия сильно подверженным коррозионным процессам. Кроме того, сплав в значительной степени утрачивает свою пластичность, что также не слишком хорошо в большинстве случаев.

Ослабить негативное действие примесей железа помогает кобальт, хром или марганец. Если же в состав сплава входит литий, то получается весьма прочный и упругий материал. Неудивительно, что такое соединение пользуется большой популярностью в авиакосмической промышленности. Увы, но сплавы лития с алюминием имеют неприятное свойство, которое опять-таки выражается в плохой пластичности.

Подведем некоторые итоги. Получается, что основные сплавы металлов в космонавтике, авиации и прочих высокотехнологичных отраслях, имеют в своем составе алюминий. В общем-то, именно так и обстоят дела на сегодняшний день, но нередко в современной промышленности используется магний и его сплавы.

Сплавы магния

Они имеют крайне невысокую массу, а также характеризуются весьма впечатляющей прочностью. Кроме того, именно эти материалы великолепно подходят для литейной промышленности, а заготовки прекрасно поддаются токарной и фрезеровочной обработке. А потому их активно используют в производстве ракет и авиационных турбин, корпусов приборов, дисков автомобильных колес, а также некоторых сортов броневой стали.

Некоторые разновидности этих сплавов отличаются великолепными показателями вязкостного демпфирования, а потому они идут на производство деталей и конструкций, которым приходится работать в условиях экстремально высокого уровня вибраций.

Они довольно мягкие, сравнительно неплохо сопротивляются износу, но отличаются не слишком впечатляющей пластичностью. Зато они отличаются прекрасной приспособленностью к формовке в условиях высоких температур, отлично приспособлены для соединения с использованием всех существующих разновидностей сварок, а также могут быть соединены посредством болтовых соединений, клепки и даже склеивания.

Увы, но все эти сплавы не отличаются особенной стойкостью к воздействию кислот и щелочей. Крайне негативно на них воздействует долгое пребывание в морской воде. Впрочем, магниевые сплавы на удивление стабильны в условиях воздушной среды, так что многими их недостатками можно пренебречь. Если же требуется надежно защитить такие детали от действия коррозии, то применяют нанесение хромового покрытия, анодирование или подобные же методы.

Их можно плакировать при помощи никеля, меди или хрома, предварительно погружая в расплав химически чистого цинка. При такой обработке резко возрастают показатели их прочности и устойчивости к истиранию. Нужно напомнить, что магний является довольно-таки активным с химической точки зрения металлом, а потому при работе с ним необходимо соблюдать хотя бы базовые меры безопасности.

Таким образом, производство металлов и сплавов является ключевой особенностью современной промышленностью. С каждым годом люди изобретают все больше способов получения новых материалов, так что вскоре мы наверняка получим совершенно невероятные соединения, которые будут сочетать в себе полезные свойства сразу нескольких групп материалов и химических элементов.

Таким образом, производство металлов и сплавов является ключевой особенностью современной промышленностью. С каждым годом люди изобретают все больше способов получения новых материалов, так что вскоре мы наверняка получим совершенно невероятные соединения, которые будут сочетать в себе полезные свойства сразу нескольких групп материалов и химических элементов.

www.syl.ru

Металлы и сплавы

Категория: Облицовка камнем

Металлы и сплавы

Металлы, применяемые в строительстве, разделяются на черные и цветные.

Черные металлы — это сплавы железа с углеродом, содержащие в малых количествах кремний, марганец, фосфор, серу и другие химические вещества.

Черные металлы по содержанию углерода делятся на чугуны и стали. Количество углерода в чугуне 2—4,3%, в стали — до 2%. Сталь в отличие от чугуна, хрупкого металла, пластична, упруга и обладает высокой способностью обрабатываться.

Добавки легирующих веществ (медь, никель, хром, вольфрам, молибден, кобальт, алюминий и др.) придают черным металлам некоторые специфические свойства (жаростойкость, износостойкость, коррозионную стойкость).

Цветные металлы и сплавы подразделяют по плотности на легкие и тяжелые. К легким относятся сплавы на основе алюминия, магния,^ тяжелым — на основе меди, никеля, цинка, олова, свинца.

По химическому составу стали разделяются на углеродистые и легированные.

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории: группы А — 1, 2, 3; группы Б — 1, 2; группы В — 1, 2, 3, 4, 5, 6.

В строительстве в основном применяют углеродистую сталь обыкновенного качества группы А (табл. 36). Она, кроме 0,06—0,62% углерода, содержит небольшое количество кремния и марганца.

В зависимости от назначения углеродистые стали делят на конструкционные, содержащие 0,02—0,6% углерода, и инструментальные – 0,65—1,4%. Повышение углерода в инструментальных сталях придает им высокую твердость, но вызывает повышенную хрупкость.

Легированные стили (табл. 37) в зависимости от величины легирующих добавок бывают низколегированные, содержащие до 2% добавок, среднелегированные — от 2 до 10% и высоколегированные — более 10%. В строительстве широко применяют низколегированную сталь. Нержавеющая сталь, используемая для изготовления пиронов и закреп, относится к высоколегированным.

В качестве легирующих добавок применяют: кремний— С, хром — X, никель — Н, молибден — М, марганец— Г, вольфрам — В, алюминий — Ю, медь — Д, кобальт — К.

Высоколегированные стали делятся на три группы: нержавеющие и кислотостойкие; окалиностоикие и жаропрочные; сплавы с высоким электросопротивлением.

В чистом виде медь в строительстве практически не применяется. Ее используют в виде сплавов — латуни и бронзы.

Латунь — это сплав меди с цинком (до 40%), а бронза — сплав меди с оловом или каким-либо металлом, кроме пинка.

Латуни и бронзы обладают коррозионной стойкостью, твердостью, достаточной прочностью, а облицовочных работах применяются для изготовления элементов крепления каменных облицовок в виде пиропов, закреп, проволоки.

Свинец получают в виде роллов, листов для прокладок, проволоки, лент. Рольный свинец представляет собой листы толщиной 1,5—2 мм, шириной 0,8—1 м и длиной 10—15 м. Свинец пластичен и легко режется; применяют свинец для зачекапки швов между элементами облицовки из гранита.

В строительстве используют черные металлы — сталь и чугун, цветные металлы — алюминиевые и медные сплавы.

Сталь

Сталь представляет собой сплав железа с углеродом, кроме того, в незначительных количествах в ней содержатся примесь марганца, кремния, фосфора, серы. Наличие фосфора более 0,05% делает сталь хрупкой при низкой температуре, а серы более 0,055% приводит к образованию трещин в горячем состоянии. Получают сталь в результате переплавки чугуна в мартеновских печах или конверторах. По способу получения марки стали, применяемые в строительстве, делятся на спокойные (СП), полуспокойные (ПС) и кипящие например, СтЗкп. Из стали возводят каркасы зданий, изготовляют арматуру для железобетона, трубы, кровельные листы, дверные и оконные приборы, заклепки, болты, гвозди. В несущих стальных конструкциях, эксплуатируемых при температуре ниже — 30 °С, кипящие стали, как правило, не применяют.

Основные механические характеристики сталей, употребляемых в строительстве, — прочность, пластичность, усталость. Прочность измеряется в двух состояниях, при достижении металлом предела текучести когда сталь течет без увеличения внешней нагрузки и при достижении предела прочности, при котором материал разрушается. Для расчета конструкций принимается расчетное сопротивление стали, соответствующее пределу текучести. Стадия текучести благодаря пластичности металла (т. е. способности возвращаться в первоначальное состояние после снятия внешней нагрузки) может повторяться многократно без изменения механических свойств материала. Причем чем меньше содержание углерода в стали, тем более она пластична.

Усталостью металла называют изменение его состояния под действием многократно повторяющейся внешней нагрузки, приводящее к его прогрессирующему разрушению. Напряжение, при котором металл разрушается от усталости, называется его вибрационной прочностью. В зависимости от прочности применяемые в строительстве стали подразделяют на классы С 38/23, С 44/29, С 46/33 и др. Цифры в индексе класса обозначают: числитель — минимальное значение временного сопротивления на разрыв, знаменатель — минимальное значение предела текучести. При поставке стали, предназначенной для строительных конструкций, указывают марку и группу стали, а также предел текучести, содержание углерода, серы, фосфора.

Сортамент стальных профилей, поставляемых заводами на строительные площадки, включает (рис. 1): сталь — круглую, квадратную, полосовую, уголки — равнобокие и неравнобокие, профили — зетовый, швеллер, двутавровый, а также трубы, полосы, волнистую и рифленую сталь и специальные профили для оконных переплетов. Стальные профили выпускают длиной 6…12 м.

Рис. 1. Прокатные стальные профилиСтальные конструкции — балки, фермы, колонны собирают из профилей необходимой длины с помощью сварки и болтов. Наиболее простым, надежным и дешевым соединением является сварка. По методу выполнения различают сварку ручную, автоматическую и полуавтоматическую. По виду соединения сварные швы подразделяют на швы встык и угловые (лобовые, втавр, фланговые). Прочность сварных швов должна быть не ниже прочности соединяемых элементов. Болтовые соединения применяют для крепления конструкций при монтаже до сварки их рабочими швами. Такие болты называются черными или монтажными. Опорные узлы стальных колонн, балок и ферм крепят к фундаментам и опорам с помощью черных анкерных болтов. Черные болты ставятся в отверстия с зазором 2…3 мм.

Металлические конструкции от взаимодействия материала с окружающей средой подвергаются разрушению — коррозии. Для предохранения от коррозии поверхность металла покрывают красками, лаками, эмалями или пленкой другого металла, менее подверженного коррозии (например, цинком, слоем бетона или цементного раствора).

Алюминий. Алюминиевые сплавы, применяемые в строительстве, имеют прочность, почти равную прочности стали, но они значительно легче (плотность алюминия —2900 кг/м3, стали — 7850 кг/м3) и стойки против коррозии. Из них делают сборные и сборно-разборные конструкции магазинов и столовых для отдаленных и труднодоступных районов, а также стеновые панели, витрины, витражи, окна для торговых зданий с высокими архитектурными требованиями. Алюминиевые конструкции выполняют из листов и профилей. Листы изготавливают прокаткой, а профили — прокаткой и прессованием. При прессовании слиток продавливают сквозь матрицу, имеющую отверстие необходимого профиля. В сортамент прокатных алюминиевых профилей входят круг, квадрах, многогранник, полоса, а также листы толщиной 0,5… 10 мм; прессованные профили — уголки, швеллеры, тавры и двутавры, а также Z-образные профили. Элементы из алюминиевых сплавов соединяют между собой с помощью болтов, заклепок или клея.

Несмотря на то что алюминий более стойкий к коррозии, чем сталь, в месте контакта со сталью детали из алюминиевых сплавов необходимо защищать от коррозии. Для защиты от коррозии алюминиевые конструкции покрывают пленкой (оксидируют), а затем грунтуют. Стойкость против коррозии можно повысить анодированием — нанесением на поверхность тонкого слоя никеля, меди, латуни. Анодирование с цветным наполнителем окрашивает поверхность алюминиевых конструкций в различные цвета, придавая им красивый внешний вид.

Металлические конструкции имеют небольшую огнестойкость — 0,5 ч. Поэтому применение незащищенных от огня металлических конструкций в качестве несущих элементов в зданиях торговли и общественного питания не допускается. Для повышения огнестойкости металлические конструкции бетонируют, штукатурят и обкладывают кирпичом. Защитные противопожарные мероприятия значительно увеличивают массу конструкций, сечения элементов, повышают трудоемкость и стоимость строительства. Строительство зданий торговли и общественного питания с применением несущих металлических конструкций допускается только в исключительных случаях и по специальному разрешению.

В строительстве используют черные металлы — сталь и чугун, цветные металлы — алюминиевые и медные сплавы.

Сталь. Сталь представляет собой сплав железа с углеродом, кроме того, в незначительных количествах в ней содержатся примесь марганца, кремния, фосфора, серы. Наличие фосфора более 0,05% делает сталь хрупкой при низкой температуре, а серы более 0,055% приводит к образованию трещин в горячем состоянии. Получают сталь в результате переплавки чугуна в мартеновских печах или конверторах. По способу получения марки стали, применяемые в строительстве, делятся на спокойные (СП), полуспокойные (ПС) и кипящие (КП), например, СтЗкп. Из стали возводят каркасы зданий, изготовляют арматуру для железобетона, трубы, кровельные листы, дверные и оконные приборы, заклепки, болты, гвозди. В несущих стальных конструкциях, эксплуатируемых при температуре ниже — 30 СС, кипящие стали, как правило, не применяют.

Основные механические характеристики сталей, употребляемых в строительстве, — прочность, пластичность, усталость. Прочность измеряется в двух состояниях, при достижении металлом предела текучести когда сталь течет без увеличения внешней нагрузки и при достижении предела прочности, при котором материал разрушается. Для расчета конструкций принимается расчетное сопротивление стали, соответствующее пределу текучести. Стадия текучести благодаря пластичности металла (т. е. способности возвращаться в первоначальное состояние после снятия внешней нагрузки) может повторяться многократно без изменения механических свойств материала. Причем чем меньше содержание углерода в стали, тем более она пластична.

Усталостью металла называют изменение его состояния под действием многократно повторяющейся внешней нагрузки, приводящее к его прогрессирующему разрушению. Напряжение, при котором металл разрушается от усталости, называется его вибрационной прочностью. В зависимости от прочности применяемые в строительстве стали подразделяют на классы С 38/23, С 44/29, С 46/33 и др. Цифры в индексе класса обозначают: числитель — минимальное значение временного сопротивления на разрыв, знаменатель — минимальное значение предела текучести. При поставке стали, предназначенной для строительных конструкций, указывают марку и группу стали, а также предел текучести, содержание углерода, серы, фосфора.

Сортамент стальных профилей, поставляемых заводами на строительные площадки, включает (рис. 1): сталь — круглую, квадратную, полосовую, уголки — равнобокие и неравно-бокие, профили — зетовый, швеллер, двутавровый, а также трубы, полосы, волнистую и рифленую сталь и специальные профили для оконных переплетов. Стальные профили выпускают длиной 6… 12 м.

Стальные конструкции — балки, фермы, колонны собирают из профилей необходимой длины с помощью сварки и болтов. Наиболее простым, надежным и дешевым соединением является сварка. По методу выполнения различают сварку ручную, автоматическую и полуавтоматическую. По виду соединения сварные швы подразделяют на швы встык и угловые (лобовые, втавр, фланговые). Прочность сварных швов должна быть не ниже прочности соединяемых элементов. Болтовые соединения применяют для крепления конструкций при монтаже до сварки их рабочими швами. Такие болты называются черными или монтажными. Опорные узлы стальных колонн, балок и ферм крепят к фундаментам и опорам с помощью черных анкерных болтов. Черные болты ставятся в отверстия с зазором 2…3 мм.

Рис. 2. Прокатные стальные профили

Металлические конструкции от взаимодействия материала с окружающей средой подвергаются разрушению — коррозии. Для предохранения от коррозии поверхность металла покрывают красками, лаками, эмалями или пленкой другого металла, менее подверженного коррозии (например, цинком, слоем бетона или цементного раствора).

Алюминий. Алюминиевые сплавы, применяемые в строительстве, имеют прочность, почти равную прочности стали, но они значительно легче (плотность алюминия — 2900 кг/м3, стали — 7850 кг/м3) и стойки против коррозии. Из них делают сборные и сборно-разборные конструкции магазинов и столовых для отдаленных и труднодоступных районов, а также стеновые панели, витрины, витражи, окна для торговых зданий с высокими архитектурными требованиями. Алюминиевые конструкции выполняют из листов и профилей. Листы изготавливают прокаткой, а профили — прокаткой и прессованием. При прессовании слиток продавливают сквозь матрицу, имеющую отверстие необходимого профиля. В сортамент прокатных алюминиевых профилей входят круг, квадрат, многогранник, полоса, а также листы толщиной 0,5… 10 мм; прессованные профили — уголки, швеллеры, тавры и двутавры, а также Z-об-разные профили. Элементы из алюминиевых сплавов соединяют между собой с помощью болтов, заклепок или клея.

Несмотря на то что алюминий более стойкий к коррозии, чем сталь, в месте контакта со сталью детали из алюминиевых сплавов необходимо защищать от коррозии. Для защиты от коррозии алюминиевые конструкции покрывают пленкой (оксидируют), а затем грунтуют. Стойкость против коррозии можно повысить анодированием — нанесением на поверхность тонкого слоя никеля, меди, латуни. Анодирование с цветным наполнителем окрашивает поверхность алюминиевых конструкций в различные цвета, придавая им красивый внешний вид.

Металлические конструкции имеют небольшую огнестойкость — 0,5 ч. Поэтому применение незащищенных от огня металлических конструкций в качестве несущих элементов в зданиях торговли и общественного питания не допускается. Для повышения огнестойкости металлические конструкции бетонируют, штукатурят и обкладывают кирпичом. Защитные противопожарные мероприятия значительно увеличивают массу конструкций, сечения элементов, повышают трудоемкость и стоимость строительства. Строительство зданий торговли и общественного питания с применением несущих металлических конструкций допускается только в исключительных случаях и по специальному разрешению.

Металлы — кристаллические вещества, обладающие высокими электропроводимостью и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и рядом других специфических свойств. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь). На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные. К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Чугун — сплав железа с углеродом (более 2%), некоторым количеством марганца (до 1,5%), кремния (до 4,5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

Сталь — сплав железа с углеродом (до 2%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

К цветным металлам относятся все металлы и сплавы на их основе, кроме железа. В строительстве применяют сплавы на основе алюминия, меди, цинка, титана.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на растяжение и изгиб в 10…15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 200…300 раз прочность на изгиб, поэтому, несмотря на то, что плотность стали (7850 кг/м3) в три раза выше плотности бетона (2500 кг/м3), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Еще более эффективны с этой точки зрения конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб народному хозяйству наносит коррозия металлов. И наконец, металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Облицовка камнем - Металлы и сплавыgardenweb.ru

сплавы металлов

Любое производство, от крупного до гаражного, имеет дело именно со сплавами металлов, а не с чистыми металлами (чистые металлы применяют лишь в атомной промышленности). Ведь даже широко распространённая сталь является сплавом, в котором содержится до двух процентов углерода, но об этих нюансах будет написано подробнее ниже. В этой статье будет описано большинство сплавов, их получение, основные и полезные свойства, применение и многие другие нюансы.

Эта статья о сплавах металлов, причём мы не будем особо углубляться в дебри материаловедения и описывать абсолютно все сплавы, да и нереально это в пределах одной статьи. Ведь если углубиться в эту тему, и затронуть хотя бы большинство, то можно растянуть статью в необъятное полотно. Здесь будут описаны самые популярные сплавы с точки зрения автомобилестроения и мотопрома (согласно тематике сайта), хотя немного будут затронуты и другие аспекты промышленности.

Но кроме сплавов, всё же следует написать пару слов о самих металлах, точнее о их удивительном свойстве, благодаря которому и появились различные сплавы. И главное свойство металлов в том, что они образуют сплавы, как с другими металлами, так и с неметаллами.

Само понятие сплав — это совсем не обязательное химическое соединение, ведь уникальные свойства кристаллической решётки заключаются в том, что часть атомов одного металла замещается атомами другого металла, либо две кристаллические решётки как бы встраиваются друг в друга.

И при этом получаются как бы неправильные сплавы, но самое удивительное в том, что эти неправильные сплавы, по своим свойствам получаются гораздо лучше чистых металлов. Причём экспериментируя и манипулируя с добавками, на выходе можно получить материалы (сплавы) с нужными и полезными качествами.

Следует отметить, что по технологии применения все сплавы делятся на две большие группы. Первая группа — это деформируемые сплавы, из которых многие детали изготавливают механической обработкой: ковка, штамповка, резание и т.д. И вторая группа сплавов — это литейные и из них получают детали с помощью литья в формы.

У первой группы сплавов имеются такие свойства, как хорошая пластичность в твёрдом виде, ну и высокая прочность, но литейные качества у первой группы не высоки. У второй группы напротив литейные свойства отличные, они хорошо заполняют форму при литье, но когда застынут, то прочность их оставляет желать лучшего.

А что такое прочность? — это ценное свойство оценивают по разным параметрам, которых более десяти, но самое ценное свойство — это предел прочности сплава при растяжении. Говоря научным языком — это напряжение сплава (измеряется в Н/м², ну или в кг/мм²) которое соответствует наибольшей нагрузке, предшествующей началу разрушения испытуемой детали, относительно изначальной площади поперечного сечения детали.

А теперь говоря более простым языком: берём специально изготовленную деталь (согласно стандарту испытаний) из испытываемого сплава и закрепив её в специальной машине растягиваем её, постепенно увеличивая нагрузку, пока не происходит разрушение детали (её разрыв).

Ну а приложенное усилие, (которое контролируется приборами и которое было приложено к детали, в самый момент перед её разрывом) разделенное на площадь поперечного сечения детали, и показывает предел её прочности (ну и разумеется предел прочности сплава, из которого изготовлена испытываемая деталь).

Самые распространённые на нашей планете металлы (и разумеется на их основе получаемые сплавы) — это железо, алюминий, магний и как ни странно для многих — титан. Все эти металлы в чистом виде не употребимы в технике, а вот их сплавы напротив — очень распространены.

И о сплавах будет описано далее, но всё же и о самих металлах я тоже кое что напишу, ведь без металлов не было бы и сплавов. К тому же при описании самих металлов будет понятно и из чего получают сплавы металлов.

Железо и сплавы металлов на его основе.

Металл железо — это «хлеб» всей мировой промышленности. Ведь большинство сплавов, используемых в мировой промышленности (более девяноста процентов) используют именно сплавы железа. Причём очень важной добавкой в железо является совсем не добавки металла, а неметалла — углерода.

Если в железо добавить не более двух процентов углерода, то получим самый востребованный сплав (сплав номер один) — это сталь. Ну а если в сплаве железа содержание углерода будет более двух процентов (от двух до пяти) то получим чугун, который тоже является важнейшим материалом в мировой промышленности. Теперь остановимся на сплавах железа более подробно.

Сталь.

Сплав железа с углеродом, в котором углерода содержится не более двух процентов. Так же содержит примеси кремния, марганца, фосфора, серы и др. Как было сказано выше, является важнейшим сплавом для промышленности, так как обладает отличной ковкостью и довольно высокой прочностью.

К какой бы детали автомобиля, мотоцикла, ну или оборудования (на заводе или в обычном гараже) мы бы не кинули взор, везде мы увидим присутствие стальных деталей. Те же элементы подвески машин и мотоциклов, кузовные элементы автомобиля, рамы, рули, подвеска и навеска большинства мотоциклов, внутренние детали двигателя, или коробки передач, да много ещё чего, начиная от сложнейших деталей различного оборудования и заканчивая обычными болтами и гайками.

Предел прочности на разрыв составляет от 30 до 115 кг/мм² — это для углеродистой стали, ну и предел прочности для легированной стали достигает 165 кг/мм².

Легированную сталь получают добавкой, кроме углерода, ещё и различных легирующих элементов, добавляющих стали различных важных и полезных свойств.

- Так например добавка марганца увеличивает стойкость стали к ударным нагрузкам и добавляет твёрдости.

- Добавка никеля повышает коррозионную стойкость и пластичность, ну и добавляет прочности.

- Ванадий повышает сопротивление ударным нагрузкам, истиранию (уменьшает коэффициент трения) и тоже добавляет прочности стали.

- Хром в составе стали тоже повышает коррозионную стойкость и прочность.

Ну а при добавке хрома и молибдена в определённых пропорциях, получают самую прочную и податливую хром-молибденовую сталь, которая используется для производства ответственных деталей, например для производства рам спортивных автомобилей и мотоциклов.

Ну и вершиной металлургической эволюции стала легендарная прочнейшая сталь «хромансиль» (хромо-кремне-марганцовая сталь) с самым высоким показателем прочности на разрыв.

И хотя новейшие технологии не стоят на месте и сейчас кроме хром-молибденовых и алюминиевых рам уже изготавливают (точнее склеивают) рамы из композитных материалов (тот же карбон, кевлар и т.п), но всё же стальные рамы кроме своей прочности ещё и ощутимо дешевле и поэтому используются до сих пор. Ну а большинство внутренних деталей двигателей, коробок передач и оборудования (станков) думаю ещё долго будут изготавливать из стали.

Выше были перечислены далеко не все компоненты, добавка которых может существенно улучшить свойства стали и при умелом подходе позволит достичь нужных и важных качеств стальных деталей, работающих в разных условиях.

Кроме множества плюсов, главными из которых являются прочность и ковкость, у стали имеются и минусы. Первый из них — это довольно высокая стоимость и ограничения по свариваемости легированных сталей (используют сложную технологию сварки), так как обычные способы электро-дуговой сварки «улетучивают» большинство легирующих элементов и ощутимо снижают прочность сварного шва.

Ну и у большинства сталей (кроме нержавеющих) ещё одним существенным минусом является малая стойкость к коррозии, хотя опять же при грамотной добавке нужных элементов можно существенно повысить коррозионную стойкость.

Сталь разных сортов выпускают в виде проката: полосы, ленты, листы, прутки (круглые и шестигранные) профильный материал, трубы, проволока и др.

По назначению сталь делят на конструкционную, инструментальную и специальную:

- Конструкционная содержит до 0,7 процентов углерода и из неё изготавливают детали машин, оборудования, различных приборов и приспособлений.

- Инструментальная сталь содержит от 0,7 до 1,7 процентов углерода и её используют как правило для изготовления различного инструмента.

- Специальная сталь — это жаропрочная сталь, нержавеющая, немагнитная и другие стали с особыми свойствами.

По качеству разделяют сталь обыкновенного качества, качественную и высококачественную:

Углеродистая конструкционная сталь обыкновенного качества содержит от 0,08 до 0,63 процента углерода. Содержание углерода в каждой марке этой стали как правило точно не выдерживают и марку определяют по механическим свойствам этой стали.

Из стали №1 изготавливают листовой и полосовой материал, а так же различные прокладки, заклёпки, шайбы, бачки и т.п. А из стали №2 делают ручки, петли, крючки, болты, гайки и т.п. Из стали №3 и №4 изготавливают как правило строительные конструкции, а из стали №7 делают шпонки, кулачковые муфты, клинья, рельсы, рессоры, которые затем термически обрабатывают.

Углеродистая конструкционная качественная сталь содержит до 0,2 процентов углерода и из неё изготавливают детали, к которым предъявляются повышенные требования по их механическим свойствам и для термически обработанных деталей. Эта сталь имеет марку от №8 и вплоть до сталь №70. А число показывает примерно среднее содержание углерода в сотых долях процента.

Эта сталь довольно пластичная и вязкая и благодаря этому отлично штампуется и сваривается. А при изготовлении деталей работающих с ударными нагрузками, или подвергающиеся трению, такие детали из этой стали цементируют. А сталь с содержанием углерода свыше 0,3 процента не цементируют.

Из сталей марок Ст 30 или 35 делают гайки, болты, шпильки и шайбы (для ответственных конструкций), а из сталей 45 изготавливают валы, муфты, втулки и другие подобные детали, которые подвергают термической обработке (закалке и отпуску). Ну а из прочной и твёрдой стали марок Ст 50, 55 и 60 изготавливают шестерни, звёздочки (зубчатые колёса), шатуны, рессоры и другие детали, которые так же подвергаются термической обработке.

Углеродистую конструкционную качественную сталь, с повышенным содержанием марганца, который увеличивает твёрдость и прочность, выпускают марок от 15Г, 20Г, 30Г и вплоть до 70Г или марки с цифрой 2: 10Г2, 30Г2 и вплоть до 50Г2. Ну а цифра, стоящая перед буквой Г опять же показывает среднее процентное содержание углерода (в сотых долях процента). Буква Г означает, что марганца в этой стали около 1 процента, а если за буквой Г стоит цифра 2, то содержание марганца в такой стали около 2 процентов.

Из сталей 10Г2, 15Г и 20Г изготавливают цементируемые детали, из стали 45Г2 делают шатуны двигателей, вагонные оси, а из стали 65Г изготавливают клапанные пружины двигателей.

Из конструкционной легированной стали делают детали машин, у которых должна быть большая прочность, кислотостойкость, твёрдость (даже при сильном нагреве) и другие качества, которые достигаются добавкой легирующих компонентов.

Двузначное число, стоящее в начале марки стали, указывает на процентное содержание углерода в сотых долях. А стоящие далее буквы обозначают легирующую добавку: Н — никель, Х-хром, С — кремний, В — вольфрам, К — кобальт, Т — титан, М — молибден, Г — марганец, Ю — алюминий, Д — медь …..

- Добавка хрома способствует повышению твёрдости и прочности стали (атак же коррозионную стойкость) при этом сохраняется достаточная вязкость стали. Из хромистых сталей делают зубчатые колёса (шестерни) коленвалы, червяки и др. детали. Если же встали содержится хрома до 14 процентов, то она отлично сопротивляется коррозии. Из такой стали изготавливают контрольно-измерительные и медицинские инструменты. Ну а если процентное содержание хрома составляет более 17 процентов, то такая сталь становится кислотостойкой и нержавеющей.

- Добавка никеля повышает прочность стали и также повышает коррозионную стойкость, ну и делает сталь более вязкой (менее хрупкой).

- Добавка кремния повышает прочность и упругость стали и поэтому его добавляют в рессорную сталь Если же встали содержится значительное содержание кремния и хрома, то такая сталь называется сильхромовой и обладает высокой жаропрочностью. Из сильхромовой стали изготавливают клапаны двигателей.