Различные способы соединения арматуры. Способы сварки арматуры

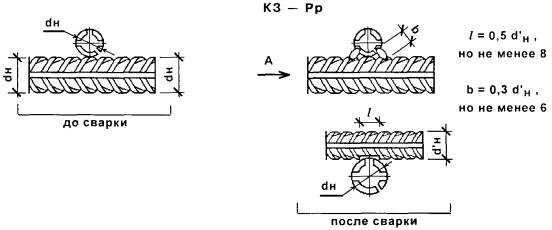

Сварка стержневой арматуры встык электродами с накладками

Сваривание соединений арматуры оказывается очень востребованным в различного рода производствах, так как сама арматура выступает в качестве основного конструкционного элемента. В зависимости от того, для каких целей создается конструкция, а также какие условия эксплуатации ей предстоит выдержать, подбирают различные способы соединения. Стыковая сварка арматуры является распространенным методом, так как благодаря ей можно получить удлинение детали на нужное расстояние, причем она сможет выдерживать практически такие же нагрузки, как и не сварная ее часть. В данном способе обваривается вся поверхность, так что получается качественное соединение.

Стыковая сварка арматуры

Здесь присутствует некоторая сложность воплощения, так как работа ведется на коротких участках расположенных в разных пространственных положениях. Благодаря востребованности технологии, был создан ручной и автоматический способ сварки. Чем больше диаметр изделия, тем больше длина шва. Толстая арматура легче варится, так как не возникает риска прожига. При использовании автоматических машин весь риск сводится к правильной установке режима. Существует несколько способов создания соединения, в зависимости от имеющегося оборудования, а также мастерства сварщика.

Стыковая арматура на сварке держится намного лучше, чем при соединении другими способами, так как здесь образуется однородная структура и металлоконструкция имеет цельный вид. Есть несколько дополнительных средств, которые помогают улучшить результат. Данный процесс должен проходить согласно ГОСТ 14098-2014.

Преимущества

- Есть возможность не только укорачивать изделия, но и делать их длиннее;

- Получается крепкое неразъемное соединение, рассчитанное на высокие нагрузки;

- Может проводиться как в заводских, так и в домашних условиях;

- Соединение можно сделать при помощи обыкновенного сварочного трансформатора.

Недостатки

- Если на месте образования шва получается большое напряжение за счет рычажного усилия, то возникает большой риск поломки;

- Вручную сложно обваривать поверхность в различных пространственных положениях;

- Трудно работать с мелкими деталями, так как возникает риск перепаливания;

- Необходимо тщательно готовить поверхность стыка перед соединением.

Способы

Стык арматуры на сварке может быть получен несколькими способами. Каждая технология стыковой сварки стержневой арматуры имеет свои особенности. Среди них выделяют:

Режимы

Сварка арматуры встык электродами должна проходить с правильным подходом, чтобы не возникло брака во время соединения. Для этого необходимо точно соблюдать технические режимы и правильно выставлять величину тока. Естественно, что допускается небольшой процент отклонения (+/-5%), но особо отклоняться от параметров не стоит.

| Величина диаметра арматуры, мм | Сила тока, А |

| 5 | 200 |

| 6 | 250 |

| 8 | 300 |

| 10 | 350 |

| 15 | 400 |

| 20 | 450 |

Технология

Сварка арматуры встык с накладками проходит примерно по той же технологии, что и обыкновенная ручная, с учетом небольших, но эффективных исключений. На первом этапе всегда проводится зачистка стыка. Для лучшего результата резаком обрезают несколько миллиметров торца, чтобы получилась ровная и гладкая поверхность. Далее происходит зачистка металлической щеткой, чтобы поверхность дошла до блеска. На металле не должно быть ржавчины, окалин, грязи и прочих посторонних предметов.

Сварка арматуры встык с накладками

После этого нужно выставить оба конца в пределах одной оси. Отклонения возможно, но это действительно минимальное значение, которое не должно превышать 0,05% от диаметра. Для проверки точности нужно использовать измерительные инструменты, так как при нескольких соединения будут видны малейшие неточности, которые приведут к браку конструкции. Далее детали закрепляются прихваткой.

«Важно!

Для качественного стыка качественного стыка диаметр обоих стержней должен быть одинаковым.»

Технология сварки арматуры вручную предполагает простое обваривание швом по всей окружности. Желательно сделать это за один проход, но более комфортным будет обварить его за два раза с разных сторон в одном пространственном положении. При использовании подкладок и ванночек стык помещается в них и заполняется расплавленным металлом. Форма не позволяет ему растекаться и образуется более качественное соединение с надежным скреплением. Если форма медная, то она снимается после процесса, а стальная остается приваренной, так как она плавится при температуре сварки.

Когда заканчивается сварка арматуры встык или муфты, то сначала оббивается шлак, а потом проходит контроль полученного соединения. Шов не должен иметь видимых и скрытых дефектов, так как они могут ослабить стойкость металлоконструкции, которая впоследствии может сломаться под нагрузками.

svarkaipayka.ru

Стыковка арматуры: способы соединения

Процесс соединения арматуры, в результате которого получается непрерывное армирование, называется стыковкой.

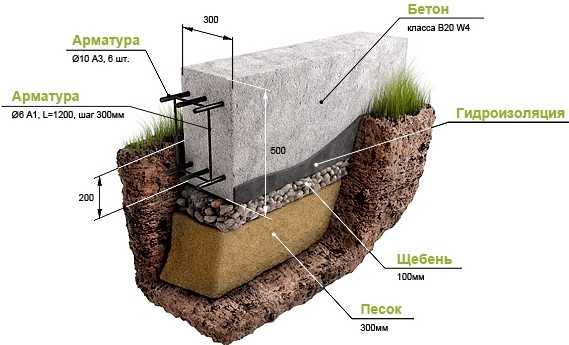

Схема армирования стыков ленточного фундамента.

В современном строительстве существуют разные способы соединения арматуры:

- механический;

- при помощи сварки;

- внахлест без применения сварки.

Преимущества механической стыковки

Данный способ является наиболее выгодным, соответственно, и наиболее часто используемым. Если сравнить процесс механического соединения арматуры со стыковкой арматуры внахлест, то главное преимущество здесь заключается в том, что не происходит значительная потеря материала. Стыковка внахлест приводит к потере определенного количества арматуры (примерно 27%).

Если сравнивать механическое соединение арматуры со стыковкой при помощи сварки, то в этом случае выигрывает скорость работы, на которую затрачивается намного меньше времени. К тому же, сварку должны выполнять только профессиональные сварщики, чтобы избежать некачественной работы, которая в будущем способна привести к негативным последствиям. В итоге, если проводить механическую стыковку, можно значительно сэкономить на оплате труда квалифицированных мастеров.

Еще в результате такого способа соединения получается достаточно прочная конструкция. Получить равнопрочное соединение, используя этот метод, можно при различных погодных условиях и в любое время года.

Вернуться к оглавлению

Процесс механического соединения арматуры

Схема армирования фундамента с ребрами жесткости: 1 — Сетка из рабочей арматуры, 2 — Вертикальная арматура.

Для осуществления стыковки арматуры механическим способом понадобится соответствующий инструмент — гидравлический пресс.

Из материалов потребуется:

- прессованная и резьбовая муфта;

- прутья арматуры.

Технология механического соединения достаточно простая и заключается в следующем:

- на арматурный стержень надевается стальная муфта;

- она обжимается гидравлическим прессом;

- для второго стержня процесс снова повторяется.

В результате времени на создание механического соединения уходит очень мало. Вместо соединительных муфт допускается использование толстостенных стальных труб или муфт, которые имеют перегородку по центру, что значительно упрощает монтаж.

Прочная механическая стыковка возможна для арматурных прутьев разного диаметра. Это осуществляется благодаря наличию сменных штампов в гидравлическом прессе.

Для выполнения данного вида стыковки не нужна помощь профессионалов, справиться с задачей сможет практически каждый. Но существует одно важное условие: работу должны выполнять сразу два человека.

Вернуться к оглавлению

Стыковка арматуры при помощи сварки

Схема поперечного армирования фундамента.

Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки:

- протяженными швами;

- многослойными швами без применения других технологических элементов;

- с принудительным образованием шва;

- точечная.

Для выполнения этого вида работы понадобятся следующие инструменты:

- сварочный аппарат;

- электродержатели;

- щитки;

- защитные стекла;

- молоток, зубило;

- металлические щетки;

- шлакоотделитель;

- стальная линейка;

- отвес, клеймо.

Основной рабочий материал — арматура.

Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней. Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом.

Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами.

В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки.

Сварные протяжные швы бывают многопроходными или однопроходными, это зависит от диаметра стыкуемых стержней. Ток для дуговой сварки выбирается в зависимости от вида электродов. Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении.

Вернуться к оглавлению

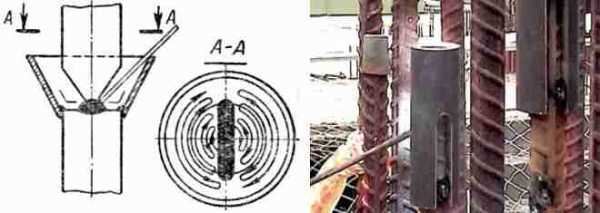

Сварка многослойными швами

Схема устройства армированного фундамента.

При наличии высококвалифицированных сварщиков или при небольших объемах работы часто используется для стыковки арматуры сварка многослойными швами без применения формующих элементов. Данный способ больше всего подходит для соединения арматуры, расположенной в вертикальном виде. Углы скосов, их направление, притупление и размеры, формы разделки, зазоры между стержнями являются стандартными.

Сварка арматуры многослойными швами выполняется при помощи одиночного электрода. Сварочный шов сначала накладывается с одной стороны разделки, а потом на всю ширину — с другой. Во время заплавления разделки необходимо периодически очищать от шлака наплавленный металл.

Режим для данного вида сварки устанавливается тот, который указан в паспортных данных электродов. В этом случае они обычно применяются с фтористокальциевым покрытием.

Вернуться к оглавлению

Точечная сварка и с принудительным формированием шва

Иногда строительный проект предусматривает проведение сварных швов крестовых соединений арматуры с формированием принудительного шва. Для подобных арматурных изделий применяются стержни из стали, имеющие диаметр 14-40 мм. Предварительно они собираются в кондукторах, что обеспечивает их плотное примыкание друг к другу. Еще можно зафиксировать стержни при помощи прихваток сваркой. Но важно учитывать, что прихватки и кондукторы не должны препятствовать установлению формующих элементов.

Но бывает так, что на многих строительных площадках в процессе возведения монолитных конструкций из железобетона в виде арматурных изделий используются каркасы и сетки, которые изготавливаются на месте. В них присутствует масса разнообразных крестовых соединений, которые соединяются при помощи точечной дуговой сварки.

Использование многих марок стали ограничено по причине особенности процесса сварки. Когда она проводится точечно, в контактах крестовых соединений стержней довольно быстро от наплавленного металла отводится теплота, что провоцирует местное закаливание стали, в результате чего она становится хрупкой. К указанному термическому воздействию особенно чувствительны низкоуглеродистые и среднеуглеродистые арматурные стали.

Вернуться к оглавлению

Стыковка внахлест без сварки

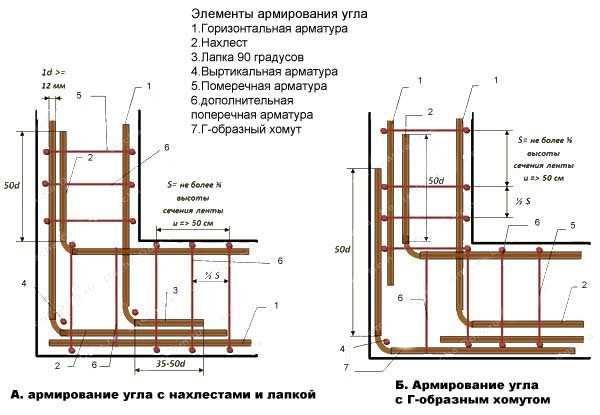

Наиболее распространенную арматуру класса А400 А-III соединять, используя сварку, нельзя. Для того чтобы ее состыковать, используется еще один способ, при котором такая работа не используется. Соединение осуществляется благодаря стандартным крюкам или лапкам.

В процессе такого метода стыковки расходуется больше материала. Но, что довольно удобно, не требуется дополнительное оборудование, инструменты и материалы.

Нахлест стержней арматуры осуществляется на длину, которая способна обеспечить передачу расчетных усилий от одного стержня к другому. Стыки арматуры, соединяемые внахлест, должны быть равны длине перепуска, величина которого обозначена в СниП 52-01-2003.

В вышеуказанном пособии указаны определенные варианты соединения стержней арматуры внахлест без сварки. Возможна стыковка:

- прямых концов стержней периодических профилей;

- прямых концов стержней с установкой, которая расположена на длине нахлестки или с приваркой;

- загибов на концах (лапок, петлей, крюков).

Данные виды соединения применимы для соединения арматуры, имеющей номинальный диаметр до 40 мм. Гладкая арматура, которая работает на растяжение, соединяется при помощи крюков, петель, приваренных поперечных стержней или специальных анкерных устройств.

moifundament.ru

Способы сварки арматуры

Арматурой называют конструкцию, состоящую из прутков металлопроката различных форм и размеров. Основной ее задачей является перераспределение напряжения сжатия и растяжения внутри объекта строительства. Соответственно, к жесткости такой конструкции предъявляются повышенные требования. Показатель жесткости, в свою очередь, определяется качеством соединения арматуры сваркой. В настоящее время используется несколько способов сварки. Особенности некоторых из них рассмотрим в статье.

Сварка арматуры: ГОСТ 14098–91

Наиболее распространенными видами соединений считаются:

- электрошлаковое полуавтоматическое;

- ванно-шовное;

- электродуговое ручное;

- контактное;

- ванное.

В ГОСТ определены конструкция, геометрические параметры, виды соединений, получаемые при электродуговой и контактной сварке арматуры.

Положения стандарта действуют в отношении стержней с сечением не больше 30, но не меньше 4 мм, а также металлической проволоки с сечением более мм.

Типы соединений

ГОСТ определяет три их типа:

- нахлесточное;

- стыковое;

- тавровое.

Сварка арматуры нахлестом производится по 2-м рельефам и швами (электродуговой ручной способ). Тавровое соединение выполняется в инвентарной форме (с использованием в ванне одного электрода), под флюсом (в этом случае присадочную проволоку не применяют), механизировано, вручную, контактно (путем непрерывного оплавления изделия с сопротивлением).

Стыковая сварка арматуры осуществляется различными способами. Наиболее распространенными считаются:

- В комбинированных несущих и формующих деталях спаренных прутков одним стержнем.

- Механизированным способом с использованием электродуги и проволоки (порошковой присадки).

- В инвентарной форме.

- Ручным дуговым способом и многослойными швами.

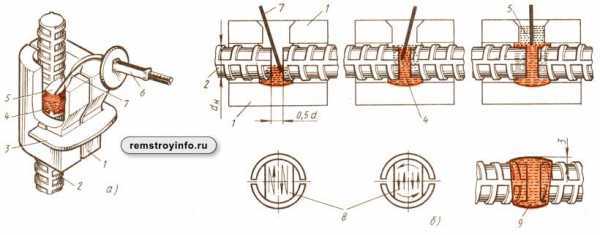

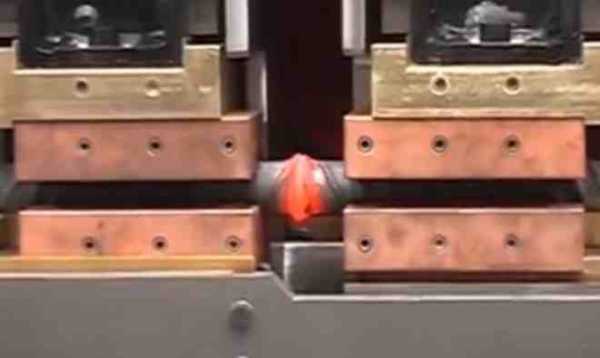

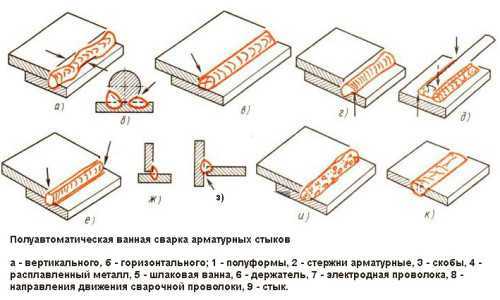

Ванная сварка арматуры

Этот метод используется, как правило, для соединения:

- Арматурных изделий большого диаметра (2-10 см).

- Стыков прутков, расположенных в несколько рядов в железобетонных конструкциях.

- Стыков фланцев, изготовленных из стальных полос с большим сечением.

Прекрасно подходит этот метод сварки арматуры для фундамента и других крупных железобетонных изделий, сложных каркасов при сооружении разных зданий. Он обеспечивает сохранение прочности параметров и жесткости конструкции по всей длине. Такая сварка арматуры позволяет создать единый силовой каркас.

Соединение может выполняться как горизонтально, так и вертикально. Ванную сварку арматуры колонн и других вертикальных изделий можно, таким образом, осуществить без их перемещения и приведения в горизонтальное положение.

Еще одно преимущество состоит в том, что для выполнения соединения используются стандартные приспособления, как при электродуговой сварке.

Важный момент

Ключевое условие для получения качественных стыков при ванной сварке арматуры – четкое совмещение прутков. Необходимо следить за тем, чтобы оси стержней не смещались больше чем на половину своего сечения относительно друг друга.

Для соблюдения этого условия используются кондукторы различного вида. В них геометрические параметры и расположение прутков при сварке арматуры остаются неизменными.

Суть метода

Перед непосредственной сваркой к пруткам присоединяют (приваривают) стальную форму. В ней формируют ванну с расплавленным материалом. Для этого используется электродуга. Торцы прутков под высокой температурой плавятся. Это приводит к созданию одной ванны материала шва.

Перед сваркой арматуры торцы и поверхности прутков зачищаются. С них удаляют окалину, коррозию, грязь. Для этого используется жесткая щетка со стальными щетинками.

После очистки прутки размещают соосно. Между торцами должен быть зазор. Его размер – меньше 1,5 диаметров стержней.

При сварке арматуры колонн в качестве формующего элемента выступает листовая штампованная форма. Она прикрепляется к нижней части сваркой без использования присадок. Заплавление стыка по всей площади сечения производится посредством выполнения колебательных постепенных движений электродом. Относительно осей прутков такие движения производятся перпендикулярно.

Шлаковый излишек удаляется с помощью черпака. Затем конец верхнего прута присоединяют к концу нижнего, после чего направляют металл в форму.

Шлак выпускается из формы через специальное отверстие, которое прожигают электродом. После завершения соединения стержней его заваривают.

Варианты ванной сварки

На практике применяется три способа:

- Полуавтоматический (в керамической форме).

- Одно-, трехфазной электродугой с использованием стальной скобы (ручной вариант).

- Автоматический ванно-шлаковый (в медной форме).

Наиболее экономичным считается вариант, при котором накладки при соединении стержней не используются. Дело в том, что на их изготовление необходимо затратить определенное время и металл. При отсутствии накладок, кроме того, обеспечивается компактное соединение.

Нюансы

Сварка в ванне выполняется при токах с большими показателями. Он может составить 450 ампер, если используются 5-6-миллиметровые электроды.

Если соединение изделий производится при низких температурах, используется ток приблизительно на 10 % выше стандартного. Профессионалы рекомендуют применять стержни УОНИ-13/55.

При использовании трехфазной сварки следует оставлять зазор на 1,5-2 см больше, чем диаметр электрода. Показатель несовпадения осей стержней арматуры не должна быть больше 5 % площади сечения электродов. Специалисты рекомендуют придать "обратный прогиб" пруткам, если они имеют большую длину.

Устранение зашлаковки

Довольно часто торцы стержней при выполнении ванного сварного соединения зашлаковываются. Это обуславливается быстрым теплоотводом. В результате надежность соединения существенно снижается. Уменьшить вероятность зашлаковки можно:

- Подогрев торцы перед сваркой.

- Используя металлические формы, выполненные из теплопроводных материалов. Как правило, применяются медные элементы.

Скоба

Она используется для закрепления места стыка снизу. Применяется скоба из листовой стали с небольшим содержанием углерода или выполненная из прутков.

Обхват позволяет удержать жидкий металл и предотвращает его течь. Для повышения эффективности фиксации по краям скобы монтируются ограничители, не допускающие растекание шлака по стержню.

Не следует использовать накладные элементы из медных, латунных, бронзовых сплавов. Как правило, они изготавливаются из чистой меди. Такие скобы служат довольно долго.

Контактный метод

Он считается одним из самых распространенных способов сварки. Место контакта изделий оплавляется за счет нагревания до температуры деформации и сдавливания. Осуществляется это посредством пропускания тока по цепи, звеньями которых являются в том числе и сами стержни. Ток появляется в замкнутой цепи, а наибольшее сопротивление при этом концентрируется на участке контакта прутков. Вместе с тем выделяется тепло, которое обеспечивает максимальный нагрев этой области.

Уменьшить время сварки можно, увеличив силу тока до 10, а в ряде случаев до 20 тыс. ампер. В этом случае плавление металла происходит практически мгновенно. Соответственно, время прохождения тока по цепи существенно уменьшается.

Контактное соединение изделий может осуществляться стыковым или точечным способом. Первый используется, когда торцевые части располагаются встык. Точечная сварка арматуры применяется, когда стержни накладываются друг на друга. Они соединяются в нескольких точках одновременно.

Оборудование

Для соединения стержней контактным способом используется профессиональный аппарат. Сварка арматуры должна осуществляться при определенной силе тока и уровне сжатия участка контакта, в течение заданного времени.

Все оборудование условно разделяется на мобильное и стационарное. Простейший аппарат можно собрать самостоятельно. В него должны входить 2 функциональных узла. Первый – блок питания, второй – электродные держатели выносного типа.

Стыковое соединение

Его технология основывается на использовании тепла на торцах изделий. Нагревание происходит за счет прохождения через эти области электротока. Он подается после замыкания цепи посредством соединения концов. Обеспечивается нагрев большим сопротивлением.

После завершения пропускания и отключения тока производится "осадка" разогретого участка. Для быстрого нагрева металла в области соединения и предотвращения потери тепла применяется режим высокой токовой нагрузки.

Стыковая сварка применяется для соединения гладких стержней, диаметр которых не менее 14 мм. Для соединения арматуры, изготовленной горячим способом и имеющей профиль, такой метод применяется, если диаметр прутков не менее 32 мм.

Особенности выполнения работ

Технология стыковой сварки разделяется на два типа:

- Непрерывный способ.

- Прерывистый метод.

Приоритет отдается второму типу. Перед началом работы концу арматуры очищаются от шлаковых образований, остатков краски, ржавчины. Для этого используются зубило, молоток и металлическая щетка. Чистота торцов имеет существенное значение для качества сварки.

Точечное соединение

Оно используется в основном при создании арматурных каркасов, армирующих сеток из прутков с малым сечением.

Можно применять точечную сварку и в домашних условиях, к примеру, при ремонте бытовой техники.

Выполняется соединение двумя способами. В первом случае металл на участке соединения доводится до расплавленного состояния и до формирования литого ядра. Во втором – металл просто нагревается.

Если на участке пересечения точечно соприкасающихся стержней будет проходить большой ток, в этой области возникнет высокая теплоотдача. Это связано с тем, что сопротивление прутков арматуры выше, чем медных проводников, включенных во вторичный контур аппарата для сварки.

Процесс следует проводить при высоких показателях тока. За счет этого повышается не только производительность, но и качество соединения. Для этого применяется мощное дорогостоящее оборудование. В домашних условиях можно использовать компактный аппарат, изготовленный в том числе и самостоятельно.

Ключевым узлом устройства прибора для точечной сварки выступает трансформатор. За счет него генерируется большой ток. В аппарате может использоваться трансформатор стандартного типа ОСМ-1. Однако его необходимо немного модернизировать для получения вторичной обмотки большей мощности.

Процесс точечного соединения

Работа выполняется поэтапно:

- Прутки укладываются в определенном положении и помещаются между электродами аппарата. Они плотно прижимаются в участке будущего соединения.

- В область контакта подается ток; происходит нагрев металла до пластического состояния, требуемого для деформации. Благодаря прижатию формируется уплотняющий пояс, который предотвращает растекание металла.

- Токовый импульс должен быть сильным и кратковременным. Это обеспечит образование прочного точечного контакта стержней после прекращения подачи.

Соединение внахлест

Оно предполагает фиксацию стержней, частично наложенных друг на друга. При использовании этого метода прутки образуют одну линию с взаимным перекрытием своей длины на участках стыковки.

Соединение внахлест применяется для распределения продольной сжимающей/растягивающей нагрузки на поверхность стержня. При выполнении работ необходимо следовать некоторым правилам:

- Нахлест допускается на участках с минимальным напряжением на конструкцию.

- Стержни разного диаметра должны распределяться равномерно. Однако лучше использовать одинаковые прутки.

- Сварка внахлест применяется для соединения стержней с сечением, не превышающим 20 мм.

- Взаимное наложение прутков должно быть больше 50 см.

Сварку внахлест изделий промышленного назначения, находящихся под повышенной нагрузкой, рекомендуется выполнять с использованием дуговой ручной сварки. Она осуществляется одним-двумя швами с флангов. Чтобы стык получился качественным, длина шва должна превышать диаметр прутков не менее чем в 10 раз.

Ручную дуговую сварку выполняют, как правило, в горизонтальном положении стержней. Для работы применяется обычное оборудование, в состав которого входит трансформатор, газовая горелка, или аппараты с нейтральным газом.

загрузка...

102mikro.ru

Сварка арматуры под фундамент внахлест:технология,режимы,ГОСТ

Арматура выступает основным конструкционным элементом для возведения каркасов, сеток и прочих важных изделий. Она проста в применении и обладает высокими прочностными характеристиками. Благодаря этому, практически во всех сферах строительства и при изготовлении различных материалов, таких как железобетонные изделия, используются именно эти детали. Тем не менее, сварка арматуры обладает рядом особенностей, которые требуют специального подхода для достижения высокого уровня качества. Дело в том, что длина самого шва на стыке получается достаточно маленькой, так как здесь минимальная площадь соприкосновения. В то же время, перпендикулярное соединение, которое зачастую и возникает в данном случае, может образовать своеобразный рычаг, основная нагрузка которого ляжет на место соединения. Таким образом, сварка арматуры для фундамента и других целей должна проводиться максимально качественно, для чего используются различные технологии.

Сварка арматуры для фундамента

Естественно, что необходимость в данном процессе возникает и в домашних условиях. Здесь уже нет столь высоких требований к технологии производства, как на предприятиях, поэтому, многие люди соединяют те разновидности стержней из металла, которые у них есть. Это же относится и к способам соединения, ведь для этого могут использоваться различные виды сварки. В итоге, качество соединения страдает, но с учетом отсутствия высоких нагрузок это может оказаться не столь критичным. Также данный подход помогает сэкономить бюджет всего мероприятия. Сварка арматуры производится по ГОСТ 14098 2014.

Свойства арматуры

Основным материалом для изготовления данных конструкционных элементов является углеродистая сталь. В зависимости от особенностей самого изделия она может быть нескольких марок, что существенно влияет на свариваемость. Если применяется сталь группы Б, то она должна содержать не более 0,25% углерода в своем составе. В данном случае требуется повышенная надежность создания самого соединения. Ее применяют для металлоконструкций.

Арматура их стали группы Б

При использовании таких марок как ВСт(1-3), в которых содержится повышенная концентрация марганца, во время сварки нужно использовать дополнительное раскисление. Такая же ситуация обстоит и со сталью марок БСт(1-3). ГОСТ на сварку арматуры здесь остается прежним, вне зависимости от выбранной марки металла.

Арматура из стали марки БСт(1-3)

При работе с низколегированными составами не возникает серьезных проблем, так что для их соединения потребуются стандартные электроды, которые обладают максимально схожим с арматурой составом. Если использовался технически упрочненный металл, то такие изделия лучше не варить, так как в зоне шва металл будет разупрочняться, что приведет к его поломке.

Низколегированная сталь

Низкоуглеродистые сорта относятся к хорошо свариваемым, так как сам углерод, если его содержание ниже 0,2%, не оказывает столь негативного действия на шов, как при более высоких концентрациях. Чем выше его содержание, тем больше требуется дополнительных технологических операций и расходных материалов для создания качественного соединения.

Виды арматуры

Прежде чем будет проводиться соединение арматуры сваркой, следует определиться, какие ее виды встречаются. Ведь от этого во многом зависят особенности самого процесса. При высоких нагрузках необходимо создавать дополнительные укрепления и применять новые методы. Прежде всего следует выделить такие:

- По технологии производства выделяется холоднокатаная проволочная и горячекатаная стержневая. Стержневой считается та арматура, диметр которой более 2 мм, а длина при этом менее 13 метров. Это независимо от варианта поставки, который может быть в мотках или прутках.

- По способу упрочнения для горячекатаных изделий выделяют термически упрочненные стержни, которые подверглись температурной обработке, и упрочнение вытяжкой. Последний вариант проводится в холодном состоянии материала.

- По форме своей поверхности выделяется гладкая и рифленая арматура. Рифленая имеет периодические выступы в виде ребер. Они позволяют сделать лучшее соединение с бетоном, чем гладкая поверхность.

- По способу своего применения можно выделить напрягаемые разновидности и ненапрягаемые.

Способы сварки арматуры

Сварка арматуры под фундамент или для других важных целей может происходить несколькими способами. У каждого из них имеются свои преимущества и недостатка. Именно по этой причине нужно знать как можно больше, чтобы сделать правильный выбор.

Сварка арматуры под фундамент

Технология сварки арматуры контактным методом производится при помощи специальных машин, создающих непрерывное оплавление. Для этого не требуется проводить обработку торцов на стержнях изделия. торцы зажимаются в губках станка. На них подается ток, в результате чего те начинают плавиться. Их поверхность сглаживается. Контактная сварка арматуры может проводиться и для толстых заготовок. Данная технология лучше всего подходит для создания сеток и каркасов с крестообразными элементами. На контакты машины подается достаточно большая сила тока, что позволяет расплавить торцы любой толщины. Шлак выдавливается автоматически, поэтому, изделие получает требуемую осадку.

Электродуговая сварка используется для соединения арматуры с большим диаметром. Для ее проведения требуется иметь сварочный трансформатор и электроды соответствующие составу самого свариваемого изделия. Данным методом создаются монтажные металлоконструкции, каркасы и сетки.

Сварка арматуры внахлест создается при помощи одного иди двух фланговых швов. Для этого могут понадобиться также две круглые накладки. При использовании накладок количество фланговых швов вырастает в два раза. Чтобы добиться высокого качества соединения, общая длина шва не должна быть менее 10 диаметров стержня. Стыки создаются при помощи желобчатых подкладок. При этом проводится заварки торцов при помощи многослойных швов. Достаточно два или три слоя.

Сварка арматуры внахлест

Сварка арматуры точечным методом используется для стержней до 2 см.

Ванночки для сварки арматуры используется для изделий толщиной более 2 см. для этого применяется специальное изделие. Выступающее в качестве барьера для стекания расплавленного металла. Стык собирается на медной съемной ванне. Зазор между стержнем и данным приспособлением должен быть не более 0,8 диаметра арматуры. Сам процесс соединения проводится при помощи электродов. Здесь создается ванна расплавленного металла, которая оплавляет торец стержня и образует неразъемное соединение.

Ванночки для сварки арматуры

Электрошлаковый метод считается наиболее выгодным в экономическом плане. Здесь также стержни кладутся в медную форму. Между их концами должен быть небольшой зазор. Этот зазор заполняется флюсом. Именно он сначала расплавляется при подаче электричества. За ним происходит расплавление основного металла.

Режимы

Очень важно определить, какая сила тока при сварке арматуры должна использоваться, так как это поможет расплавить ее до нужного состояния. Увеличение или уменьшение данного параметра приведет к тому, что соединение попросту не получится на нужном уровне. Помимо этого следует учитывать и прочие важные факторы. Здесь приведены основные режимы, в зависимости от марки используемого металла, его толщины и прочих данных.

Диаметр прутка арматуры, мм | Класс используемой стали | Время прохождения тока, с | Величина тока, А | Примерная величина осадки, мм |

3 4 5 | B-1 | 0.06 0.08 0.12 | 4 4,8 6,4 | 1,2 1,7 2 |

4 6 8 10 12 16 20 22 | A-1 | 0.12 0.4 0.5 0.8 1 2 2.2 2.4 | 5,3 8 10,5 11,6 13,6 16 19,5 21 | 1,5 2,4 3 3,7 4,5 6 8 9 |

6 10 12 16 18 20 25 32 36 | A-3 | 0.48 0.7 1 2 2.4 2.8 3 4 6 | 8,5 14,5 16 20 21,5 24 28 31 42 | 3 6 7 9 11 12 15 18 23 |

Нюансы сваривания

Марка арматуры для сварки имеет большое значение для выбора способа соединения, метода проведения процедур и прочих важных моментов. За счет того, что здесь идет относительно малая площадь соединения, необходимо сделать как можно более мощное скрепление. Желательно использовать хорошо свариваемые сорта стали, чтобы повысить надежность. Все нюансы проведения процесса связаны с данным моментом. Остальные свойства перенимаются у марки металла, так как к ней нужно найти свой подход. Если требуется использование флюсов и других дополнительных материалов, то это должно обязательно выполняться, так как одно бракованное соединение в металлоконструкции может привести к разрушению всего изделия. Иногда, для увеличения жесткости, используются дополнительные ребра, привариваемые под углом, но это должно определяться технологией возведения металлоконструкции на уровне проекта.

«Важно!

Если вы подбираете диаметр медной ванны и он оказывается слишком большим, то всегда можно использовать дополнительную подкладку, располагаемую внутри данного изделия.»

Проверка качества

Сварка арматуры 35 ГС и прочих сортов имеет высокий уровень ответственности, поэтому, перед сдачей в эксплуатацию изделия должны пройти проверку на качества. В первую очередь проверяется правильность изготовления самого изделия, чтобы его размеры совпадали с чертежом и были соблюдены все нюансы. Проверка осуществляется измерительными инструментами, такими как линейка, рулетка, калибр и прочее.

Арматура марки 35 ГС

Далее проверяется прочность соединений. Одним из стандартов является возможность выдержать падение с метровой высоты. По изделию могут наноситься удары с разумно допустимой силой. Если это не предусматривает технология, то возможна проверка при помощи лабораторных методов, путем рентгеновского просвечивания швов, на выявление в них скрытых дефектов.

Меры безопасности

При работе со сваркой нужно соблюдать правила техники безопасности. Это начинается еще с подготовительных работ, когда идет обточка и зачистка торцов и подгонка размеров. Сварщик должен использовать средства индивидуальной защиты, такие как сварочная маска, рукавицы и защитная одежда. Все оборудование должно быть заземлено и исправно. При возникновении неполадок требуется прекратить работу до восстановления нормальной работоспособности. Не стоит проводить сварку при высокой относительной влажности на улице и в помещении, а также при осадках на открытой территории.

svarkaipayka.ru

Сварка выпусков арматуры при монтаже железобетонных конструкций

Сварка выпусков арматуры при монтаже железобетонных конструкцийКатегория:

Сварка металлов

Сварка выпусков арматуры при монтаже железобетонных конструкцийДля армирования обычных и предварительно напряженных железобетонных конструкций применяется стержневая арматурная сталь — горячекатаная круглая гладкого и периодического профиля, выпускаемая в соответствии с ГОСТ 5781—82. Такая сталь в зависимости от гарантируемых механических свойств подразделяется на шесть классов.

Арматура класса A-I изготовляется из сталей СтЗ, ВСтЗ, ВСтЗГ; диаметр стержней 6—40 мм.

A-II изготовляется из сталей ВСт5, 18Г2С, 10ГТ; диаметр стержней 10—80 мм.

A-III изготовляется из сталей 35ГС, 25Г2С, 32Г2Р; диаметр стержней 6—40 мм.

A-1V изготовляется- из сталей 80С, 20ХГ2Ц; диаметр стержней 10—32 мм.

A-V изготовляется из стали 23Х2Г2Т; диаметром 10—32 мм.

A-VI изготовляется из сталей 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР; диаметр стержней 10—22 мм.

Концы стержней из низколегированных сталей класса A-IV окрашивают красной краской, класса A-V — красной и зеленой, класса A-VI — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов.

Арматура класса A-I выпускается в виде гладких стержней, классов A-II, A-III, A-IV, A-V, A-VI—в виде стержней периодического профиля. По требованию потребителей сталь классов A-II, A-III, A-IV, A-V может быть изготовлена гладкой. Арматура класса A-II имеет на поверхности профиль в виде поперечных выступов, расположенных по винтовой линии. Арматура классов A-III, A-IV, A-V, A-VI имеет на поверхности профиль в виде выступов, расположенных под углом друг к другу, в «елочку». Работы по сварке выпусков арматуры и по сварке арматуры с закладными деталями при монтаже сборных железобетонных конструкций необходимо осуществлять под руководством лица, имеющего специальную техническую подготовку и удостоверение на право производства работ по сварке. Сварку должны производить электросварщики, прошедшие испытания и имеющие удостоверения, устанавливающие их квалификацию и характер работ, к которым они допущены.

Перед сваркой должны быть проверены правильность сборки конструкций и подготовка стыков к сварке. Вносить какие-либо изменения в конструкцию сварных узлов и соединений, а также применять подкладки, прокладки и вставки, не предусмотренные чертежами, без согласования с проектной организацией не допускается.

Разделка кромок и величина зазора собранных под сбарку элементов конструкций должны соответствовать ГОСТ 14098—68 («Соединения сварные арматуры железобетонных изделий и конструкций». Контактная и ванная сварка) и требованиям строительных нормалей.

Перед сваркой выпуски арматуры и закладные детали конструкций должны быть тщательно очищены от грязи, влаги, снега, льда, ржавчины, наплывов бетона и пр. Свариваемые соединения и рабочее место сварщика желательно оградить с помощью шатров и экранов ог сильного ветра. и атмосферных осадков.

По окончании сварки сварные соединения должны быть очищены от шлака и брызг расплавленного металла. На каждом сварном соединении должен быть проставлен клеймением или кернением номер или знак сварщика (клеймо). Клеймо ставят на усилении шва или на нерасчетных элементах соединения.

Выполнение сварочных работ регистрируют в «Журнале сварочных работ» и оформляют актами освидетельствования скрытых работ. При контроле и приемке сварных соединений необходимо руководствоваться требованиями ГОСТ 10922—75 («Арматурные изделия и закладные детали сварные для железобетонных конструкций». Технические требования и методы испытания).

Дуговая сварка протяженными швами. Дуговая сварка арматуры протяженными швами нахлесточных соединений и стыковых с круглыми накладками в настоящее время находит ограниченное применение. Такой способ сварки по технико-экономическим показателям оправдан только при сварке одиночных стыков, т. е. при малом объеме работ по монтажной сварке выпусков арматуры.

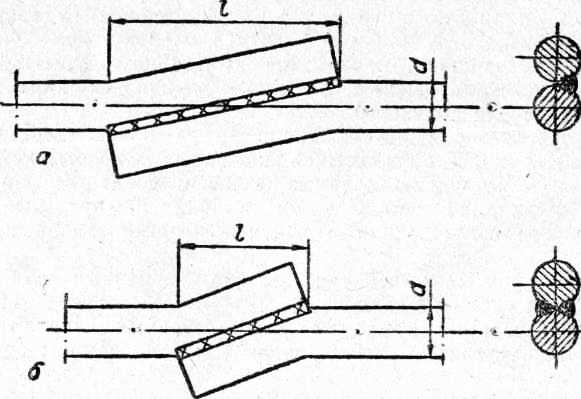

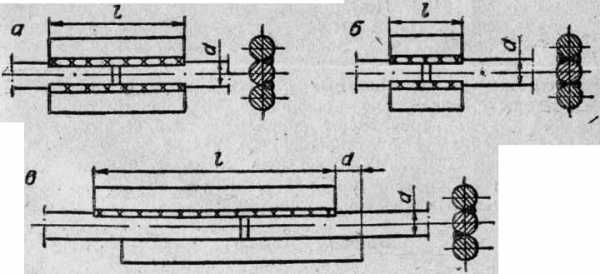

Нахлесточные соединения применяются для сварки выпусков арматурных стержней диаметром до 20 мм. Перед сборкой (?гыка концы стержней должны быть отогнуты на длину I под углом, обеспечивающим соосную сборку стержней. Сборку стыка со стержнями периодического профиля следует выполнять так, чтобы ребра одного стержня попадали в выемки другого.

Нахлесточные соединения с односторонним швом применяют для арматурных стержней классов A-I, A-II, A-III. Длина нахлестки принимается: для стали A-I равной /=6d; для стали классов A-II и A-III равной 1=Ы, где d—диаметр стержня, мм.

Нахлесточное соединение с двусторонними швами применяется для арматурных стержней классов A-I и A-II (только из стали 10ГТ). Длина нахлестки принимается: для стали A-I равной /—3cf; для стали A-II равной l—Ad.

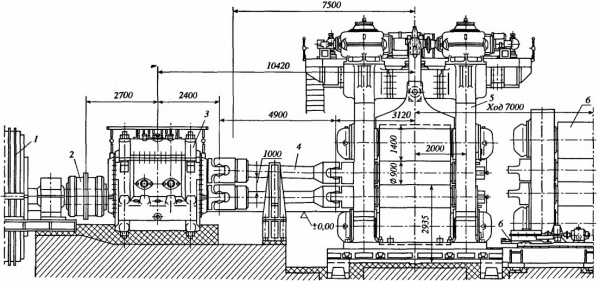

Рис. 1. Нахлесточное соединение при сварке выпусков арматуры: а — с односторонним швом; б — с двусторонними швами

Стыковые соединения с круглыми накладками неэкономичны из-за повышенного расхода электродов и металла на накладки. Такие соединения можно использовать для сварки одиночных стыков, а также в случаях, когда требуется высокая гарантированная прочность стыка (рис. 70). Для круглых накладок используют отрезки арматурных стержней, одинаковых по классу со свариваемыми стержнями. Стыковые соединения с односторонними швами применяют для арматурной стали классов A-I, ATI, А-Ш. Длина накладок принимается: для стали A-I равной l=6d; для стали A-II и А-Ш равной 1=Ы.

Стыковые соединения с накладками для стержней из стали A-IV можно сваривать только в нижнем положении разносторонними швами со сдвигом накладок на величину не менее d. Длина накладок в этом случае принимается равной l=l0d.

Стыковые соединения с двусторонними швами применяют для арматурной стали классов A-I, A-II, А-Ш. Длина накладок в этом случае принимается: для стали A-I равной l=3d; для стали A-II и A-III равной l=4d.

Сварные швы в соединениях нахлесточных и стыковых выполняются от середины к краям. В стыковых соединениях стержней из стали A-IV швы выполняют в два слоя, при этом второй слой накладывают со смещением относительно первого на расстояние d после охлаждения первого слоя до температуры ниже 100 °С.

Высота протяженных швов должна быть равна 0,25 d, но не менее 4 мм; ширина шва должна составлять 0,5 d, но не менее 10 мм. Кратеры должны быть тщательно заплавлены. При сборке стыковых соединений между торцами стержней оставляют зазор, равный примерно 0,5 d, но не менее 10 мм. Прихватки в стыковых соединениях рекомендуется ставить на расстоянии (0,5— 0,8) d от концов накладок. Длина прихваток должна составлять 15—20 мм, высота 4—6 мм.

Для сварки протяженными швами нахлесточных и стыковых соединений с круглыми накладками арматурных стержней рекомендуется применять электроды типов Э42А, Э46А, Э50А, Э55 с основным покрытием. Примеры марок таких электродов: УОНИИ-13/45, УОНИИ-13/55, УОНИИ-13/55У, СМ-11, ДСК-50, УП-2/45, ОЗС-2. Для сварки арматуры классов. A-I, A-II допускается применение электродов типов Э42, Э46 с рутиловым покрытием. Примеры марок таких электродов: АНО-1, АНО-3, АНО-5, АНО-4, MP-3, ОЗС-4, ОЗС-6.

Рис. 2. Стыковые соединения с круглыми накладками при сварке выпусков арматуры: а — с односторонним швом; б — с двусторонними швами; в — с разносторонними швами со сдвигом накладок

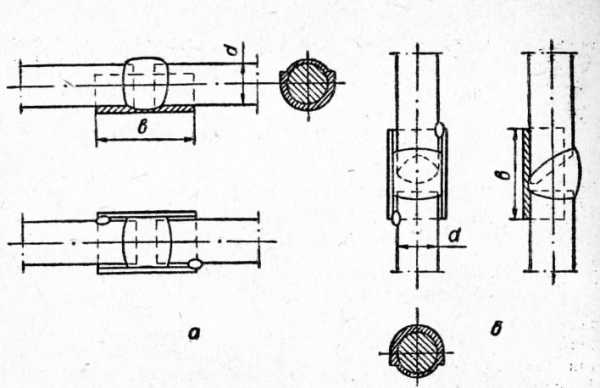

Рис. 3. Стыковые соединения выпусков арматуры, выполненные многослойными швами на гнутых подкладках: а — горизонтальный стык; б — вертикальный стык

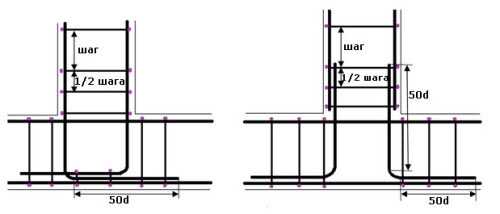

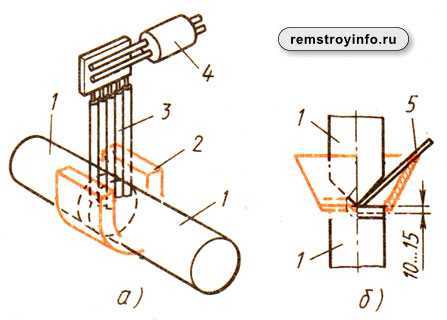

Дуговая сварка многослойными швами. Сварка стыковых соединений стержней арматуры многослойными швами на гнутых подкладках (скобах) применяется для арматурной стали классов A-I и A-III. Такой способ допускается при сварке одиночных стыков арматуры.

Длина подкладки должна быть не менее двух диаметров стержней, но не менее 30 мм. Толщина подкладки 4—6 мм. Зазор между стержнями должен составлять: в нижнем положении примерно 0,5 d, но не менее 10 мм; в вертикальном положении — 5—6 мм. В вертикальном стыке верхний стержень скашивают под углом 40—45°.

При соединении горизонтальных стержней сварку начинают в нижней части стыка, тщательно проваривая углы сопряжений стержней с подкладкой. После этого заполняю! разделку отдельными слоями, сообщая при этом электроду колебательные движения вдоль и поперек стыка. Заканчивают сварку стыка наплавлением усиления.

При соединении вертикальных стержней сварку начинают на нижнем стержне, тщательно проваривая угол сопряжения его с подкладкой. Затем проваривают сопряжение верхнего стержня с подкладкой, начиная с притупления его. После этого заполняют стык наложением отдельных слоев шва на торец нижнего стержня, а потом в полупотолочном положении на верхний стержень. Заканчивают стык наплавлением усиления.

Читать далее:

Ванная сварка

Статьи по теме:

pereosnastka.ru

Сварка арматуры для фундамента: особенности применения метода

При постройке любого здания большое внимание уделяется основанию. На протяжении многих лет фундамент должен оставаться крепким и надежным. Ведь именно на нем держится вся постройка. Если основание не будет обладать необходимым качеством, сооружение может давать трещины, перекосы или вообще рухнуть. Для изготовления качественного фундамента нужно тщательно выполнять все требования технологического процесса. Даже незначительное отклонение от правил может привести к фатальным последствиям. Неотъемлемой частью монолитного фундамента является армированный каркас, который служит укрепляющим элементом и поэтому играет немаловажную роль для прочности всего основания. Металлические прутья скрепляются между собой двумя способами – вязка или сварка. Связывание арматуры — это более надежный способ, но весь процесс занимает много времени и сил. Сварка арматуры для фундамента забирает меньше времени, но дает меньшую прочность в отличие от первого варианта. Поэтому свариваемый армированный каркас применяться только в особых случаях, которые представлены далее.

В каких случаях используется сварка арматуры

Самый быстрый способ изготовления армированной сетки для фундамента –это метод сваривания. Но такой метод применяется только в некоторых случаях. Перед тем как принять решение использовать сваренный или вязанный армированный каркас, эксперты должны заранее проанализировать расположение здания, состав грунта и другие факторы, которые могут в будущем негативно повлиять на фундамент.Если исследования пройдут успешно и на территории, где будет строиться задание, нет подвижных, в том числе и сыпучих грунтов, тогда можно использовать скрепление арматуры методом сварки.Чтобы арматурная конструкция была более качественной необходимо тщательно подбирать материал и соответствующий инструмент для изготовления, а также соблюдать технологический процесс проведения сварочных работ.Перед тем как начинать массовые работы необходимо удостовериться в качестве используемого инструмента и материала для создания армированного сооружения. Это поможет в дальнейшем избежать непредвиденных ситуаций и удостовериться в качестве будущего основания.

Преимущества и недостатки

Можно ли сваривать арматуру для фундамента или же все-таки лучше вязать металлические прутья? На этот вопрос нет конкретного ответа, так как даже высококвалифицированные специалисты расходятся во мнении или на практике используют оба варианта. Связывание металлических прутьев занимает больше времени и усилий в отличие от сваривания прутьев между собой, что немаловажно для строительного процесса. Но выбирая метод сварки нужно учитывать деформацию поверхностной и внутренней структуры металла за счет высоких температурных диапазонов. Поэтому такой метод в большинстве случаев применять нельзя.Если применить более крупную арматуру, то это практически никак не повлияет на будущую основу. При использовании более тонких арматурных прутьев нужно учитывать изменение структуры материала при монтаже. Для уменьшения пагубного влияния высокого температурного диапазона, мастера стремятся создать сварочный процесс более совершенным.Зачастую метод сваривания применяют на устойчивой почве, где проседание и движение грунта имеет минимальные показатели. Это означает, что фундамент также будет иметь минимальное движение и не будет создавать дополнительных нагрузок на армированную сетку, сварочные швы которой будут оставаться целостными. Пагубное влияние на сварочные точки можно снизить идеально подобранной технологией.

Как снизить негативное воздействие сварки на прочность арматуры

Если принято решение варить арматуру для фундамента, тогда необходимо знать, как минимизировать потерю свойств структуры металла. Перед тем как приступить к работе, необходимо правильно подобрать электроды. Для арматуры диаметром не больше 14 миллиметров можно использовать «АНО-21» или «Тр». Такой вид электродов можно найти практически в любом строительном магазине.В процессе проведения сварочных работ нужно учитывать и величину точки стыка, так как она играет большую роль в уровне качества сварочного шва. Чтобы выбрать правильную величину сварочной точки необходимо провести небольшой тест. Для этого понадобиться два небольших кусочка прута, которые будет использоваться в изготовлении армирующего каркаса. Заварив их между собой, необходимо внимательно изучить качество шва. Если место стыка не имеет микротрещин и других дефектов, значит это качественная сварка, которая может проводится в основном процессе изготовления армирующего каркаса. Также такой проверочный метод поможет выбрать правильную подачу тока. Если в процессе сварочных работ электрод прилипает к металлу, это говорит о том, что необходимо немного увеличить напряжение.

Если после проведения сварочных работ на швах образуются микротрещины, это означает, что металл не выдерживает температурной нагрузки, а значит не подходит для перевязки между собой методом сварки.

Существует несколько способов сваривания арматуры. Но для изготовления армированной сетки чаще всего используют электродуговую инверторную сварку. Популярность этой сварки обусловливается контролем и соответствующей регулировкой подачи тока.Системы стыка также могут быть разными. Но чаще всего применяются такие варианты:

- стыковая;

- тавровая;

- крестовая;

- внахлест.

В основном несущие прутья варятся внахлест, а поперечную арматуру изготавливают крестовым методом сварки.

Требования к проведению сварочных работ

Если проведенные анализы грунта показали положительный результат и отсутствие значительного перекоса площадки, то возможно изготовить армированный каркас методом сварки. В данном случае все соответствующие работы должны выполнятся только профессиональными сварщиками с учетом всех технических требований.Перед проведением сварочных работ необходимо выполнить несколько этапов подготовки материала для будущего каркаса. Первым из них будет — подготовка арматурных прутьев на воздействие высоких температурных диапазонов, а по окончанию сварочных работ металл должен самостоятельно остыть и набрать необходимую прочность и жесткость. Второй этап – обработка сварочных швов антикоррозийным покрытием. Это поможет сделать весь арматурный каркас более надежным и устойчивым.

Негативные последствия сварочного крепления арматуры

Перед тем как рассматривать вариант скрепления металлических прутов для изготовления армированного фундамента, нужно учитывать тот факт, что в местах стыка под воздействием высоких температур металл теряет свои свойства, поэтому становится более уязвим к высоким нагрузкам. В связи с этим специалисты ограничивают проведение таких сварочных работ фундаментного армированного каркаса, что обусловлено неподходящим грунтом или значительным перекосом строительной площадки. Изготовление армированного фундамента методом сварки возможно при условии, если грунт имеет устойчивую структуру и не склонен к значительному проседанию.Кроме всего прочего важно помнить, что снижения прочности армированного каркаса в соединительных местах можно избежать. Все что для этого нужно – правильно выбрать инструменты для проведения соответствующих строительных работ и соблюдать технологический процесс в изготовлении армированного каркаса. Также перед проведением основных работ инструменты, а также сам материал, из которого будет изготавливаться армированный фундамент, можно предварительно испытать. Это поможет проанализировать корректность применяемой технологии и прочность самого сооружения.

Изготовление армированного фундамента методом сварки возможно при условии, если грунт имеет устойчивую структуру и не склонен к значительному проседанию.Кроме всего прочего важно помнить, что снижения прочности армированного каркаса в соединительных местах можно избежать. Все что для этого нужно – правильно выбрать инструменты для проведения соответствующих строительных работ и соблюдать технологический процесс в изготовлении армированного каркаса. Также перед проведением основных работ инструменты, а также сам материал, из которого будет изготавливаться армированный фундамент, можно предварительно испытать. Это поможет проанализировать корректность применяемой технологии и прочность самого сооружения.

idachi.ru

Ванная сварка арматуры колонн

Ванная сварка арматуры

Арматурные пруты из-за небольшой контактной поверхности и упроченных марок стали считаются сложно свариваемыми изделиями. Качество соединения формируется за счет нескольких факторов. Одним из определяющих факторов является точность стыка, который нередко смещается во время сварки. Во избежание этого возникает необходимость применения специальных технологий. Наибольшее распространение в строительстве на сегодняшний день приобрела так называемая ванная сварка арматуры, которая позволяет получить надежное соединение прутьев.

Сварка арматуры ванным способом

Арматурные прутья широко используются для сооружения железобетонных конструкций. При построении каркаса металлические прутья могут соединяться как продольно, так и перпендикулярно. Как правило, при этом площадь сварного шва получается небольшой, в то время как соединение подвержено значительным нагрузкам. Использование специальных ванночек позволяет не только упростить работу сварщика, но и повысить качество соединения.

Данная технология обладает рядом преимуществ, хотя она не лишена и недостатков.

Преимущества

- Ванная сварка арматуры позволяет рационально распределять наплавочный материал при его минимальных потерях.

- Оптимальный уровень качества соединения.

- Технология, проверенная временем и доведенная до совершенства.

- Наличие широкого выбора ванночек для арматуры различного сечения.

Недостатки

- Стальные ванночки являются расходным материалом, используемым единожды.

- Стоимость медных ванночек достаточно высока.

- Необходимость более тщательной и длительной подготовки свариваемых элементов.

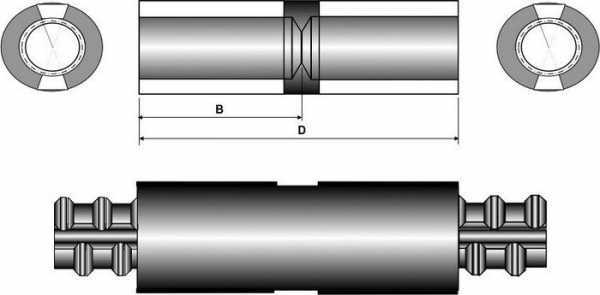

Принцип сварки арматуры ванным способом

Наиболее часто данная технология применяется при соединении стержней большого сечения. Накладки для ванной сварки арматуры устанавливаются в вертикальном или горизонтальном положении на стык прутьев, между которыми остается небольшой зазор, заполняемый при сваривании наплавом. Наличие этого подковообразного элемента практически полностью исключает возможность смещения арматуры. Помимо того, бортики ванночек не позволяют растекаться расплавляемому при сварке металлу, который надежно обволакивает соединяемые поверхности. Аналогичным образом проводится и ванная сварка арматуры колонн.

Расходные материалы и инструмент

Сварка арматуры ванным способом достаточно простой технологический процесс, не требующий наличия специальных инструментов и материалов. Единственным требованием является достаточно точная установка свариваемых металлических прутьев и закрепление на стыках ванночек.

В качестве основного расходного материала выступают электроды марки УОНИ 13/55, предназначенные для сваривания упроченных металлов. Другим расходным материалом являются подковообразные металлические накладки подходящей размерности.

Источником энергии служит стандартный сварочный трансформатор, способный обеспечивать повышенные токи.

Из прочих инструментов сварщику понадобятся измерительный шаблон, щетка по металлу и резак.

Процесс сварки арматуры ванным способом

Сваривание металлической арматуры посредством указанной технологии проводится в несколько этапов.

- Подготовка поверхности заготовок. Свариваемые концы прутьев тщательно очищаются от коррозии щеткой по металлу. Необходимо чтобы концы арматуры были прямыми. При наличии скосов, изгибов и прочих неровностей дефектную часть следует обрезать.

- Установка арматуры. На этом этапе соединяемые стержни устанавливаются соответственно друг другу с минимальными отклонениями и зазором, составляющим около 1,5 см. Зазор между прутьями в процессе сваривания заполняется слоем наплава, способным выдерживать расчетные нагрузки.

- Фиксирование ванночек. На стыке арматурных стержней устанавливаются и фиксируются штампованные накладки для ванной сварки арматуры соответствующего диаметра, формирующие сварной шов.

- Сваривание. После появления дуги сварщик проводит электродом колебательные движения поперек оси стержней, равномерно покрывая все сечение наплавом. При прерывании процесса следует удалить с поверхности шлак, после чего продолжить операцию до полного заполнения штампованной заготовки наплавом.

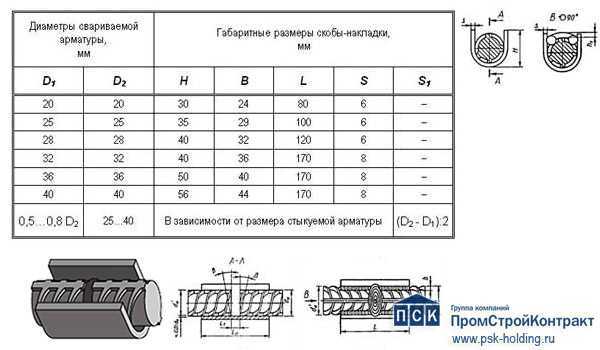

Накладки для ванной сварки арматуры

Литые или штампованные формочки доступны в разных размерах как по длине, так и по диаметру. Подбирать их следует в соответствии с размерами арматурных стержней. Указанные заготовки изготавливаются и стали и меди. При этом если стальные ванночки используются в качестве разового расходного материала, медные заготовки могут применяться неоднократно.

Соблюдение техники безопасности

Как и при ведении любого другого вида сварки, здесь необходимо строго придерживаться правил электробезопасности. Следует помнить, что сварочные операции ведутся с использованием повышенных токов, что требует уделить особое внимание качеству заземления, контролю оборудования и расходных материалов.

Сварщики должны быть оснащены полным комплектом индивидуальных средств защиты – маской, щитком, диэлектрической обувью и рукавицами, одеждой из огнеупорных тканей. Территория, где проводятся сварочные работы, должна быть оборудована средствами пожарной безопасности.

svarkagid.com

Ванная сварка арматуры

Арматура относится к сложно свариваемым изделиям, так как у нее достаточно низкая контактная поверхность и делается она из упрочненных материалов. На итоговый результат влияет большое количество факторов. Одним из них является точность построения стыка. Нередко бывает так, что при выставлении правильного пространственного положения оно смещается во время сваривания. Чтобы этого не случилось, следует использовать специальные технологии. Сварка ванным способом является одним из них, так как стала самым распространенным методом в строительстве.

Сварка арматуры ванным способом

Арматура находит широкое применение при изготовлении металлоконструкций, где она выступает в качестве каркаса или основы для производства железомедных изделий. Она относительно недорогая и обладает высокой прочностью, благодаря чему удовлетворяет всем основным требованиям. Изделия соединяются продольно, когда один конец сваривается с другим, а также перпендикулярно. В любом случае, площадь шва получается небольшой, а нагрузки на нее воздействуют существенные. Благодаря использованию специальных ванночек, сварка арматуры А500С и других марок становится значительно проще. Эти изделия не позволяют растекаться расплавленному металлу и все остается в области шва, образуя полезное усиление.

Арматура А500С

Преимущества

- Ванный способ сварки арматуры обеспечивает рациональный расход наплавочных материалов с минимальными лишними растратами;

- Здесь получается высокий уровень качества, чего трудно достичь другими методами в таких условиях;

- Устоявшийся метод, технология которого проверена множеством мастеров, обладающий отточенной технологией;

- Широкое разнообразие самих ванночек, которые можно без труда подобрать для каждого диаметра арматуры.

Недостатки

- Стальные ванночки, как правило, используются всего один раз, так как они привариваются к конструкции;

- Медные ванночки обладают достаточно высокой стоимостью;

- Процесс сварки требует более тщательного подхода и занимает больше времени на подготовку.

Принцип ванной сварки

Сварка арматуры ванным способом подходит лучше всего для стержней с большим диаметром. В большинстве случаев это арматура диаметром от 20 до 100 мм. Ванная помогает охватить весь стык арматуры с небольшим зазором для заполнения расплавленным металлом. Данный способ обеспечивает сохранение жесткости и прочности на всей длине конструкции. Сварка выполняется как в горизонтальном, так и в вертикальном положении. Смещение стержней здесь практически отсутствует, так как перед свариванием все надежно закрепляется.

Арматура диаметром 20

Концы стержней ставятся в непосредственной близости один к другому, чтобы они находились по одной оси. Под ними находится ванночка для сварки арматуры. Между прутьями должен находиться небольшой зазор, между которым и заливается расплавленный металл наплавочного материала. За счет бортов ванны он не растекается вниз, а обволакивает концы изделия, создавая надежное крепление. По такому же принципу производится ванная сварка арматуры колонн и прочих изделий.

Технология ванной сварки арматуры

Ванная сварка арматуры обладает относительно простой технологией, которая требует тщательной подготовки. Для этого не нужны сложные материалы и нестандартные инструменты, так как все основная сложность заключается в том, чтобы выставить правильную соосность деталей. Затем происходит предварительное закрепление и можно приступать к самому процессу.

Материалы и инструмент

Основным расходным материалом здесь выступают электроды. Для данного дела подходят стандартные модели, такие как УОНИ 13/55, которые предназначены для создания крепких соединений. Они могут работать с упрочненным металлом, так как стержни арматуры нередко упрочняются механическим путем.

Электроды УОНИ 13/55

Также необходимо использовать сами ванночки, которые представляют собой относительно небольшое изделие с профилем в виде подковы. Закрытая ее часть ставится снизу, чтобы наполняться расплавленным металлом и не давать ему стекать вниз.

Ванночки для сварки арматуры

В качестве источника энергии подойдет обыкновенный сварочный трансформатор. Но он должен быть достаточно мощный, так как данный процесс проводится при повышенных токах. Помимо этого необходимо использовать измерительные инструменту для контроля размеров и их расположения. При подготовке металла понадобится щетка по металлу и возможно резак.

Этапы

На первом этапе подготавливается поверхность изделий. Концы арматуры зачищают от ржавчины. Для этого потребуется щетка по металлу. Их обрабатывают до появления блестящей металлической поверхности. Стоит отметить, что концы должны быть ровными. Если они имеют какие-либо скосы и прочие дефекты, то следует обрезать дефектную часть при помощи резака. Уже после этого поверхность обрабатывается до нужного вида перед использованием.

Далее следует этап размещения. Здесь изделия выставляются соосно друг другу. Минимальное отклонение допускается. Но оно не должно превышать 0,05 части диаметра. Между концами стержня должен находиться небольшой зазор, около полутора сантиметров. Это необходимо для того, чтобы образовался достаточно большой слой связывающего материала, который сможет выдержать предстоящие нагрузки. Формирующей шов деталью выступает ванночка, располагаемая снизу арматуры. Она представляет собой штампованную форму заданного диаметра. Ванночку прихватывают к одному из стержней.

Ванная сварка арматуры

Далее идет непосредственное сваривание. Для этого берется электрод, присоединенный к сварочному аппарату. После зажигания дуги совершаются колебательные движения перпендикулярно осям стержня. Наплавочный материал должен покрыть все сечение стыка. Если произошло прерывание наплавки, то прежде чем продолжить, необходимо удалить образовавшийся сверху шлак. Это же требуется сделать и после окончания операции. Вся штампованная форма должна заполниться расплавленным металлом. Для выпуска шлака иногда приходится прожигать отверстие в форме, но после выхода его необходимо заварить.

Режимы

Величина диаметра арматуры, мм | Величина диаметра электрода, мм | Сварочный ток, А | Катет накладки фланговых швов, мм |

20 | 5 | 230 | |

25 | 243 | ||

22 | 260 | ||

36 | 6 | 300 | 14 |

45 | 330 | 18, | |

60 | 7 | 420 | 24 |

70 | 8 | 500 | 26 |

Формы для сварки

Длина формочек, как правило, больше длины стыка арматуры. Их выпускают стальными и медными. Стальные носят одноразовый характер, а медные могут применяться более сотни раз. Производятся ванны при помощи штамповки или литья. При необходимости сузить диаметр, используются разнообразные подкладки

Техника безопасности

Основные правила при сварке арматуры касаются электробезопасности. С учетом того, что здесь ведется работа с повышенными токами, то всегда требуется точная проверка оборудования, его заземления, расходных материалов и других компонентов. Работники должны быть снабжены индивидуальными средствами защиты, такими как одежда из огнеупорных материалов, защитный щиток, маска или очки, диэлектрические рукавицы. На территории проведения работ должны быть соблюдены все правила пожарной безопасности.

svarkaipayka.ru

Ванная сварка арматуры - описание технологии

При строительстве зданий и сооружений монолитно-каркасного типа для армирования железобетона используются стальные прутья различного типа и диаметра. Такой железобетон идет на изготовление плит перекрытия, балок, возведение свай и колонн. Армированный железобетон в гражданском и промышленном строительстве нашел широкое применение. Фундаменты, цокольные помещения, балконные плиты, лестничные марши – все это изделия из железобетона. Надежное соединение каркасных деталей между собой обеспечивается сваркой арматуры.

При возведении монолитных конструкций также требуется соединение стержней каркаса для придания жесткости сооружению. Тонкие металлические прутья используются для укрепления цементной стяжки пола. Во всех этих случаях используется соединения, самым надежным из которых на сегодня является ванная сварка арматуры.

Виды соединений арматуры

Армирующие стыки можно соединить в единую надежную конструкцию несколькими способами. Применение каждого из них требует точного соблюдения технологии, что обеспечивает надежность всей конструкции. Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Различают три основных вида соединения:

- Методом нахлеста;

- Перекрестное;

- Встык.

Нахлесточное

Соединение арматуры внахлест чаще всего применяется при необходимости распределения сжимающих и растягивающих нагрузок по всей поверхности. Существует несколько правил, которым необходимо неукоснительно следовать при использовании этого метода:

- Соединение внахлест можно применять лишь на участках с наименьшим напряжением;

- Соединяемые прутья должны быть одного диаметра. Допускается лишь небольшое отклонение в исключительных случаях;

- Этот способ разрешается использовать лишь для соединения прутьев, диаметр которых не превышает 20 мм.

При соединении арматуры сваркой внахлест образуются швы в месте соприкосновения обеих частей, что обеспечивает равностороннюю опору для готового изделия. Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Иногда применяют соединение арматуры внахлест без сварки. В этом случае стальные прутья в местах пересечения связываются с помощью проволоки. Это возможно при создании металлоконструкций, которые не будут подвергаться большим нагрузкам. В промышленном производстве такой метод не используется, а для частного строительства иногда возможен. Выбор, вязать или варить арматуру, зависит от того, для каких нагрузок монтируется армированная конструкция.

Рекомендуем! Сварка полиэтиленовых труб своими рукамиПерекрестное

Крестообразное соединение прутьев металлического каркаса рекомендуется сваривать методом контактной точечной сварки. Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Контактная сварка арматуры крестообразным способом осуществляется с использованием:

- В единичных случаях или мелком производстве – одноточечных машин стационарного или подвесного типа;

- Для массового промышленного производства – специализированных контактных многоточечных машин.

Для крестообразных соединений также может быть использован метод вязки. Он позволяет соединять между собой прутья арматуры любого диаметра, преимущественно до 20 мм. Стержни диаметром свыше 20 мм рекомендуется соединять сварным способом, при этом они создают большую площадь соприкосновения во время варки.

Стыковое

Сварка арматуры встык характерна соединением концов прутов по всей площади касания путем нагрева. Соединение стыков можно осуществлять двумя способами:

- Оплавление соприкасающихся плоскостей – стыки нагреваются до состояния оплавления;

- Нагрев соединяемых деталей методом сопротивления – при нагревании стык доводится до пластического состояния.

Выбор того или иного способа зависит от марки используемого металла, диаметра арматуры, а также от требований к прочности соединения. С особенностями сварки стыков и применения видов соединений можно ознакомиться, посмотрев данное видео:

Основные способы сварки арматуры

Соединения сварные арматуры осуществляются несколькими способами:

- Стыковое сваривание контактное;

- Сварка продольными швами;

- Точечное контактное сваривание;

- Электродуговая сварка;

- Сварка ванным способом.

Какой из этих видов сварного соединения выбрать, зависит от каждого конкретного случая с учетом используемого материала и расчётной нагрузки на них. Нередко применяются одновременно несколько способов сразу. Очень часто доминантным при выборе является простота или надежность конкретного метода.

Сварку встык контактную применяют для соединения стальных прутьев, имеющих одинаковые или немного различные сечения.

Контактная сварка арматуры оплавлением

Контактная сварка арматуры оплавлением Контактная стыковая сварка арматуры осуществляется значительно быстрее, чем при плавлении. Это позволяет повысить производительность строительных работ. При этом свариваемый стык не подвергается значительному короблению.

Данные преимущества позволяют использовать контактную стыковую сварку в промышленных масштабах, поскольку этот метод можно легко автоматизировать и использовать в конвейерном производстве. Однако у него есть один существенный недостаток: происходит большой расход стальных прутов и электродов для сварки.

Рекомендуем! Как сварить нержавейку инвертором своими рукамиДля того, чтоб соединить тяжелые элементы крупногабаритных железобетонных конструкций, предпочтительнее использовать сварочный метод продольными швами. Он наиболее надежен, однако из-за затратности применяется достаточно редко.

Точечную сварку применяют для соединения стыков сечением до 50 мм. Чаще всего ею соединяют малогабаритные элементы, имеющие небольшой вес. Преимущества метода – более низкий расход материалов, чем при контактном способе, однако точечная сварка уступает контактной в надежности.

Точечная контактная сварка арматуры

Точечная контактная сварка арматуры Для надежного скрепления арматуры из стали разных марок используется электродуговая сварка. Однако ее можно применять лишь на отдельных участках, поскольку она стыки, полученные методом электродуговой сварки, не выдерживают повышенных нагрузок.

Ванный способ соединения стыков позволяет сваривать стержни с большим диаметром – от 20 до 100 мм. Этот метод широко используется в промышленном и гражданском строительстве, где требуется большое количество соединения стыков.

Он является самым надежным методом создания цельного жесткого силового каркаса будущего сооружения. Многих интересует вопрос – можно ли этим способом сваривать арматуру в разных плоскостях.

Сваривание арматуры ванным методом возможно в любой плоскости – горизонтальной и вертикальной.

Особенности технологии ванного способа

Сваривание ванным способом обеспечивает возведение прочных армированных конструкций при значительной экономии металла и трудозатрат.

Наибольшее распространение в отечественной промышленности получили разновидности ванной сварки:

- Ручная сварка в стальной скобе методом с трехфазной и однофазной дугой;

- Полуавтоматическое сваривание ванным способом в керамической форме;

- Автоматическая сварка стыков в медной форме с использованием шлака.

Ванная сварка горизонтальных и вертикальных стыков имеет свои особенности. Стоит отметить, что наибольшее распространение получил первый метод, как менее затратный.

При сварке горизонтально расположенной арматуры применяются стальные формы – ванны, имеющие форму скобы. Для вертикальных — усеченный конус. Форма приваривается к концам арматуры в месте соединения, в ней посредством высокой температуры дуги создается ванна жидкого металла. От высокой температуры расплавленного металла начинают плавиться концы арматуры, образуя в месте шва после остывания единое сварное соединение.

Качественная сварка этим способом может быть обеспечена лишь при правильной предварительной подготовке торцов металлических стержней:

- Зачищаются жесткой металлической щеткой концы прутков от окалины, грязи или коррозии;

- Торцы прутьев размещаются соосно, зазор между ними не должен превышать полтора диаметра сварочных стержней.

Главное требование при ванном способе – торцы металлических прутков должны быть четко совмещены друг с другом, их оси не должны быть смещены по отношению друг к другу больше чем на половину диаметра.

Такой точности можно добиться, если для стыковки концов применять специальные кондукторы, фиксирующие расположение арматуры в течение всей сварки.

Кондуктор для сварки арматуры

Кондуктор для сварки арматуры Ванное сваривание требует токов с большими величинами – до 450 А, при использовании электродов, имеющих диаметр 5-6 мм. Пониженная температура воздуха увеличивает эту норму еще на 10%.

Сварка горизонтальных стыковПри сварке швов вертикально расположенных прутков в качестве ванны используется штампованная металлическая форма. Ее приваривают к нижнему пруту арматуры и используют без присадок.

Затем верхний прут с помощью кондуктора стыкуется с нижним и фиксируется. После этого в форму направляется наплавленный горячий металл. Для выпуска шлака в форме с помощью электрода прожигается отверстие, которое затем снова заваривают.

Сварка вертикальных стыков

Сварка вертикальных стыков Преимущества и недостатки сваривания стыков ванным способом

К несомненным плюсам ванного сваривания относятся:

- Возможность использования обычного сварочного оборудования, как и для электродуговой сварки;

- Не требуется поворачивание конструкции для полноценного сваривания;

- Сваренный шов на качество можно проверить, используя гамма-лучи;

- Стыки, соединенные ванным способом без накладок, позволяют экономить электроды — на каждом от 0,5 до 2,5 кг, и по 10-60 кг металла;

- Значительная экономия трудозатрат по отношению к другим способам сваривания.

Недостатком ванного сваривания являются случаи зашлаковывания торцов стальных прутов из-за раннего отвода от места сварки тепла. Из-за этого соединение может быть лишено необходимой прочности и надежности. Чтобы уменьшить риск зашлаковки соединения, необходимо перед началом сваривания прогреть торцы прутьев, а также предпочтительно использовать формы из теплопроводных материалов.

svarkagid.ru

Особенности ванной сварки: процедура работы

Оглавление: [скрыть]

- Особенности сварки ванным способом

Ванная сварка используется с целью соединения арматурных стыков железобетонных конструкций. Особенно востребованы эти работы при строительстве гидростанций. Также сварку ванным способом считают наиболее оптимальным решением при необходимости в домашних условиях использовать с целью соединения арматуру.

Способы сварки ванным способом.

Поговорим сегодня о ванном способе соединения и непосредственно о технологии проведения процедуры.

Особенности сварки ванным способом

Ванный способ активно используется при работе со стержнями колонн диаметром до 10 см, стыками фланцев, полученных посредством сгибания полос немалого сечения, а также со стыками многорядной арматуры ЖБК и прочих деталей.

Еще нередко он применяется при строительстве домов, железобетонных объектов и арматурных каркасов. Ванная сварка позволяет по всему предмету получать цельный силовой каркас. Причем использование ванного способа сварки позволяет работать со стыковой арматурой в любом удобном положении.

Рисунок 1. Схема сварки ванным способом.

Для получения качественного результата необходимо четко соблюдать совмещение выпусков, где показатель смещения осей соединяемых стержней должен составлять не более 0,05 диаметра. Чтобы добиться этого, с совмещением выпускной арматуры в установочных соединениях части сборного предмета и его арматурным каркасом следует работать в специализированных кондукторах, где предусмотрена фиксация больших размеров и положения стержней арматуры. Как правило, при приеме подобных частей проверке подвергается размер и взаимное положение арматурных выпусков.

К основным преимуществам данного вида соединения относят:

- Возможность использования обычного сварочного оборудования, которое применяют для дугового соединения колонн.

- Нет необходимости постоянно поворачивать конструкцию в процессе сварки, поскольку не нужна кантовка.

- Возможность проверять качество шва.

В настоящее время технологически различают 2 разновидности ванной сварки:

- ручная в скобе с 3-фазной и 1-фазной дугой;

- полуавтоматическое соединение;

- автосварка ванно-шлаковая.

Более экономичным вариантом считаются соединения стержней железобетонных колонн без использования накладок. Так, поскольку не всегда удобно размещать в сечениях накладки, ванный способ позволяет затрачивать значительно меньше сил, исключая дополнительно и затраты материала на изготовления накладок.

Вернуться к оглавлению

Схема устройства сварочного полуавтомата.

Ванная сварка заключается в том, что стержни арматуры в точке стыка соединяются с формой из стали, где теплотой дуги создается ванна расплавленного металла, которая постоянно подогревается.