Содержание

Материалы для пуансонов и матриц

Главная › Конструирование штампов › Материалы, применяемые для изготовления штампов › Материалы для пуансонов и матриц

Для изготовления пуансонов и матриц применяются материалы, указанные в табл. 1.

Таблица 1.

Наименование деталей | Рекомендуемые материалы | Заменяющие материалы | Твердость HRC | |||

Марки | Номера стандартов или технических | Марки | Номера стандартов или технических | Матриц | Пуансонов | |

Пуансоны, матрицы и | Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 56-60 | 54-58 |

Сталь Х | ГОСТ 5950-63 | Сталь 7Х3 | ГОСТ 5950-63 | |||

Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | ||||

Сталь 6ХВФ | ||||||

Сталь У8А* | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | — | ||

Сталь 8ХФ* | ГОСТ 5950-63 | |||||

Те же, при более сложной форме | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

Сталь 6ХВФ | ||||||

Пуансоны и матрицы зачистные | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 58-62 | |

Сталь 6ХВФ | Сталь У10А | ГОСТ 1435-54 | ||||

Пуансоны и матрицы гибочные и | Сталь У8А | ГОСТ 1435-54 | Сталь У8 | 54-58 | 52-56 | |

Сталь 8ХФ | ГОСТ 5950-63 | Сталь У10 | 54-58 | |||

То же, сложной формы | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

Сталь 6ХВФ | ||||||

Пуансоны и матрицы вытяжные и | Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 58-62 | 56-60 |

То же, для вытяжки изделий из | Чугун СЧ 32…52 | ГОСТ 1412-54 | Чугун СЧ 24-44 Чугун СЧ 28-48 | ГОСТ 1412-54 | — | |

Пуансоны и матрицы для листовой | Сталь У8А | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | 54-58 | |

Сталь 8ХФ | ГОСТ 5950-63 | |||||

То же, сложной формы | Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | |||

Сталь 6ХВФ | ||||||

*Для матриц не применяется

Твердость после термообработки выдержать:

- у матрицы — на глубине не менее половины ее высоты и на расстоянии не менее 5 мм вокруг рабочего контура; остальная часть может иметь твердость HRC на 5—12 единиц ниже;

- у пуансона — по всей высоте, исключая хвостовую часть под расклепку или головку;

- в комплекте одного штамма рекомендуется выдержать твердость матрицы выше твердости пуансона на 2 единицы HRC.

В отдельных случаях в опытном и мелкосерийном производстве при штамповке материалов с временным сопротивлением σв ≤20 кгс/мм2 и деталей со сложным контуром из тонкого листа допускается изготовление матриц без термообработки.

Стали марок 6ХВФ, Х12Ми Х12Ф1 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, электротехнической стали)

Стали марок 8ХФ, У8А и У8 рекомендуются только для изготовления пуансонов разделительных штампов при применении круглой или профильной шлифовки (кроме случаев изготовления штампов для электротехнической стали).

Стали марок 45 и 50 допускается применять для изготовления пуансонов и матриц при штамповке небольших партий (до 10000 шт. в год) деталей hs сталей с σв ≤30 кгс/мм2, неметаллических материалов и цветных металлов толщиной до 1 мм в случае технико-экономической нецелесообразности применения инструментальных сталей.

При изготовлении пуансонов и матриц вытяжных штампов для деталей из титановых сплавов рекомендуется применять следующие материалы:

при вытяжке в холодном состоянии

- графитизированную сталь маэки ЭИ-366 по ЦНИИЧМ ТУ 1041,

- чугун марки СЧ 35—56 или СЧ 32—52 по ГОСТ 1412—54,

- чугун марки МН по АМТУ 294—58,

- бронзу марки Бр. АЖН 10 —4—4 или Бр. АЖН 11— 6— 6 по ГОСТ 493—54;

- твердые металлокерамические сплавы марки ВК8 или ВК15 по ГОСТ 3882—61;

при вытяжке с нагревом

- жаропрочный сплав марки ЭИ-617 по ЧМ ТУ 5211—55,

- сталь марки 5ХГМ пли ЗХ2В8Ф по ГОСТ 5950—63,

- твердые металлокерамнческие сплавы марки ВК8 или BKI5 по ГОСТ 3882—61.

Соседние страницы

- Материалы для прочих деталей штампов

8 800 707-61-60, ООО Ионные Технологии. Пермь

- Россия: 8 800 707-61-60

- Пермь: +7 (342) 224-14-44

- Москва: +7 (495) 160-19-61

Ионные технологии упрочнения металлов:

азотирование, карбонитрация, оксидирование |

ION@PROCION. RU

RU

Детали промышленных трубопроводов:

продажа, проектирование,

производство |

[email protected]

Детали промышленных трубопроводов: [email protected]

Ионные технолгии упрочнения металлов: [email protected]

Ошибка в тексте? Выдели её мышкой! И нажми

марки сталей:

Х12Ф1

Упрочнение поверхности матриц и пуансонов для холодной штамповки проводится с целью улучшения эксплуатационных свойств штампо-прессового инструмента и продления его ресурса. Из всех современных методов упрочнения поверхности сталей наиболее эффективной является технология ионной химико-термической обработки в тлеющем разряде, в частности ионное азотирование приводит к комплексному улучшению характеристик рабочих поверхностей, повышается твёрдость, как следствие улучшаются адгезионные свойства, снижается коэффициент трения. В целом обработка методами ионного азотирования приводит к многократному повышению износостойкости инструмента холодной штамповки.

В целом обработка методами ионного азотирования приводит к многократному повышению износостойкости инструмента холодной штамповки.

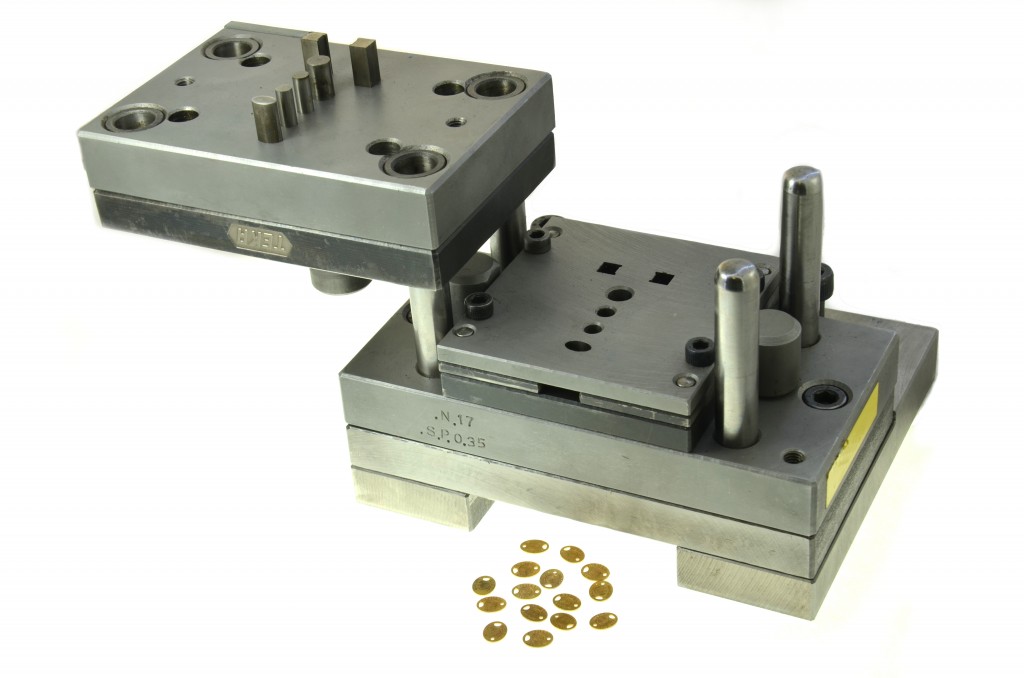

В 2018 году наша компания (ООО «Ионные Технологии», Россия, Пермь) провела комплекс работ по упрочнению матриц и пуансонов холодной штамповки для ЗАО «Первоуральский завод комплектации трубопроводов» (ЗАО «ПЗКТ», Россия, Первоуральск). Азотированные детали были выполнены из инструментальной стали Х12Ф1.

В процессе ионного азотирования на деталях сформировался диффузионный поверхностный слой и нитридная зона, для которых характерны высокая твердость, износо- и коррозионная стойкость. Обработанная поверхность также обладает высокими антифрикционными свойствами.

Таблица 1. Характеристики азотированного слоя на стали Х12Ф1

| Поверхностная твердость, HV 10, кгс/мм2 | 1030 — 1100 |

| Поверхностная микротвердость, HV 0.1, кгс/мм2 | 1100 — 1120 |

Глубина слоя по микроструктуре, hм, мм. | 0,21 — 0,22 |

| Глубина слоя по микротвердости, hс, мм. | 0,25 |

| Толщина нитридной зоны hн.з., мкм. | 4-5 |

| Хрупкость по шкале ВИАМ | 1 балл, не хрупкий |

| увеличение в 100 раз | увеличение в 500 раз |

Рисунок 1. Микроструктура азотированного слоя на стали Х12Ф1

В результате обработки по технологии ионно-плазменного азотирования эксплуатационный ресурс матриц и пуансонов увеличился, в настоящий момент проходят производственные испытания.

Почитать подробнее о наших возможностях

предыдущая работа

Отпуск деталей из технического титана ВТ1-0 (3.7034) в аргоновой плазме для ООО «ОЭЗ Теплоагрегат» (Россия, Глазов)

следующая работа

Азотирование резьбовых фитингов, сталь 12Х18Н10Т (1.4541, AISI 321) для ЗАО «ГИДЭК» (Россия, г. Москва)

Упрочнение поверхности матриц и пуансонов для холодной штамповки проводится с целью улучшения эксплуатационных свойств штампо-прессового инструмента и продления его ресурса. Из всех современных методов упрочнения поверхности сталей наиболее эффективной является технология ионной химико-термической обработки в тлеющем разряде, в частности ионное азотирование приводит к комплексному улучшению характеристик рабочих поверхностей, повышается твёрдость, как следствие улучшаются адгезионные свойства, снижается коэффициент трения. В целом обработка методами ионного азотирования приводит к многократному повышению износостойкости инструмента холодной штамповки.

Из всех современных методов упрочнения поверхности сталей наиболее эффективной является технология ионной химико-термической обработки в тлеющем разряде, в частности ионное азотирование приводит к комплексному улучшению характеристик рабочих поверхностей, повышается твёрдость, как следствие улучшаются адгезионные свойства, снижается коэффициент трения. В целом обработка методами ионного азотирования приводит к многократному повышению износостойкости инструмента холодной штамповки.

В 2018 году наша компания (ООО «Ионные Технологии», Россия, Пермь) провела комплекс работ по упрочнению матриц и пуансонов холодной штамповки для ЗАО «Первоуральский завод комплектации трубопроводов» (ЗАО «ПЗКТ», Россия, Первоуральск). Азотированные детали были выполнены из инструментальной стали Х12Ф1.

Типы стали для штампов и штампов для таблеточных прессов >> Natoli Engineering

Гарантированное качество инструментальной стали Natoli

Каждая партия стали, проходящая через наше предприятие, проверяется на качество с использованием самых высоких стандартов, что делает наши инструменты для прессования таблеток лучшие в отрасли.

Сталелитейный завод Natoli в Сент-Чарльзе, штат Миссури

Процедуры контроля качества стали Natoli предназначены для обеспечения максимального срока службы инструмента и считаются лучшими в отрасли. У нас нет на складе стали, если она не соответствует самым высоким стандартам качества, а все инструменты Natoli имеют сертификат 9.0011 Сертификат качества стали , который предоставляется при каждом заказе оснастки.

Natoli использует независимую лабораторию для испытаний стали, которая следует стандартам Американского общества испытаний и материалов (ASTM), которые включают следующее:

- Химический состав: Каждый тип стали имеет точный стандарт химического состава, которому необходимо соответствовать. Каждый компонент химического состава проверяется перед приемкой.

- Карантин партии: Мы изолируем каждую партию стали от нашего производственного инвентаря до тех пор, пока не будут завершены испытания.

- Испытание на твердость: Твердость измеряется по шкале Роквелла C.

Установка для термообработки Natoli

Установка для термообработки Natoli

В компании Natoli мы понимаем, что качество стали имеет большое значение, но еще более важным для стабильности и твердости партии является качество процесса термообработки. Качественная сталь может быть разрушена при некачественной термической обработке. Посредственная сталь может работать как сталь более высокого качества с помощью надлежащего процесса термообработки. Натоли фактически владел и управлял коммерческим предприятием по термообработке, которое использовалось такими компаниями, как General Motors , McDonnell Douglas , Carter Carburetor и многое другое. Сегодня мы производим термообработку инструментальной стали на собственном предприятии в качественных вакуумных электрических печах для термообработки.

Наши процедуры контроля качества стали предназначены для обеспечения максимального срока службы инструмента и считаются лучшими в отрасли. Мы не храним его, если он не содержит ингредиенты высочайшего качества, подкрепленные сертификатом качества стали, включенным в каждый заказ инструмента. Получите предложение или позвоните представителю отдела обслуживания клиентов по телефону 636.9.26.8900 сегодня.

Мы не храним его, если он не содержит ингредиенты высочайшего качества, подкрепленные сертификатом качества стали, включенным в каждый заказ инструмента. Получите предложение или позвоните представителю отдела обслуживания клиентов по телефону 636.9.26.8900 сегодня.

Компания Natoli предлагает самый большой выбор стали для штампов и штампов в отрасли прессования таблеток.

На заводе в Сент-Чарльзе, штат Миссури, компания Natoli хранит годовой запас более 16 различных марок инструментальной стали.

Этот запас строго поддерживается, чтобы гарантировать, что у нас есть пуансоны и штамповая сталь, которые вам нужны, и готовые к настройке в соответствии с точными требованиями вашей продукции и процесса. Вам никогда не придется ждать, пока ваша сталь будет отправлена или испытана.

Обычная сталь Natoli

| Тип | Класс | Описание | Приложение |

|---|---|---|---|

| Стандарт | С1, С7 | Пуансоны | Стали ударные общего назначения. |

| Стандарт | 408 | Пуансоны | Предпочтительная сталь общего назначения. Улучшенная гибкость и большая эластичность, чем у марки «S». |

| Премиум | А2, Д3 | Плашки | Стали общего назначения износостойкие. |

| Премиум | А2, Д2 | Пуансоны | Высокоуглеродистая сталь с высоким содержанием хрома. Отличная износостойкость благодаря обычному гранулированию. |

| Премиум | 440С | Пуансоны | Natoli Нержавеющая сталь, устойчивая к коррозии. Отлично подходит для выпуска продукта. |

Мы также предлагаем различные специальные и экзотические стали, материалы, покрытия и обработки для защиты инструмента от износа абразивными материалами. Пожалуйста, просмотрите параметры инструмента, чтобы узнать больше.

Получите предложение или позвоните представителю отдела обслуживания клиентов по телефону 636. 926.8900 сегодня, чтобы узнать больше о возможностях инструмента из таблетированной стали.

926.8900 сегодня, чтобы узнать больше о возможностях инструмента из таблетированной стали.

Поиск продукта

Получить предложение

Свяжитесь с нами

Материалы для пуансонов и матриц. Варианты пуансонов из инструментальной стали

Технология перфорации

Пробойник является важной, но хрупкой частью штампа в сборе; это компонент, который, скорее всего, не приведет к снижению производительности. На прочность конструкции влияют материалы и детали конструкции. Таким образом, выбор инструментальной стали играет важную роль в производительности пуансона. Однако выбор инструментальной стали во многом зависит от индивидуальных предпочтений и требований к применению. Успех перфоратора во многом зависит от двух ключевых критериев:

- Физическая взаимозаменяемость

- Прочность конструкции.

Другие ключевые критерии эффективности удара включают следующее: сила; распределение нагрузки; сопротивление усталости.

Требования к перфоратору

Функциональность перфоратора во многом определяется двумя факторами:

- Процесс перфорации

- Величина развиваемых нагрузок

Процесс перфорации подвергает компоненты пуансона воздействию различных сил, включая следующие: силы сжатия и растяжения; силы трения; и, отклоняющие силы.

Что такое процесс перфорации?

Процесс перфорации требует двух действий:

- Перфорация

- Зачистка

Каждое действие создает различные условия загрузки. Эти два действия должны быть успешно противопоставлены для оптимальной работы компонента.

При ударе пуансон проталкивается через заготовку, что приводит к отделению заготовок; после этого заготовка проходит через сопрягаемую полость штампа. Нагрузка прикладывается в каждой точке на периферии пуансона и полости штампа. От этих точек в заготовке зарождаются и распространяются трещины до полного отделения заготовок. Отверстие в заготовке соответствует размеру и форме точки пуансона. Точно так же заготовка соответствует полости штампа.

Отверстие в заготовке соответствует размеру и форме точки пуансона. Точно так же заготовка соответствует полости штампа.

После того, как отверстие и заготовка изготовлены, направление движения пуансона меняется на обратное, так что он выходит из заготовки. Механизм зачистки часто используется для удержания заготовки во время извлечения пуансона.

Перфорационные нагрузки

Долговечность пуансона в значительной степени зависит от уровня индуцированного напряжения (относительно предела прочности материала компонента). Из-за характера приложенных нагрузок поломка обычно происходит в процессе перфорации, в то время как самый быстрый износ возникает во время зачистки.

Для перфораторов серьезной проблемой является поломка головки. Часто эту проблему можно уменьшить, увеличив диаметр хвостовика, чтобы нагрузка распределялась по большей площади, тем самым уменьшая величину напряжения. его склонность к увеличению длины компонента.

Улучшенная стойкость пуансона иногда может быть достигнута за счет радиуса сопряжения, который снижает концентрацию напряжения в критических зонах. Например, выкрашивание режущей кромки может быть уменьшено или устранено путем обработки детали радиусом от 0,002 до 0,004 дюйма или фаски. Эта процедура эффективно увеличивает площадь контакта, что приводит к снижению уровня напряжения.

Например, выкрашивание режущей кромки может быть уменьшено или устранено путем обработки детали радиусом от 0,002 до 0,004 дюйма или фаски. Эта процедура эффективно увеличивает площадь контакта, что приводит к снижению уровня напряжения.

Сила трения равна нагрузке зачистки и напрямую связана со скоростью эрозии режущих кромок компонента. Факторы, влияющие на величину силы трения и, следовательно, на скорость износа, выражаются следующей формулой: F = uN, где F = сила трения (фунты), u = коэффициент трения и N = нормальная сила (фунты)

Совмещение пуансона с матрицей

Совмещение пуансона с матрицей является выражением степени однородности зазора между соответствующими точками на режущей периферии между пуансоном и кнопкой матрицы. Уравнение относительно простое: лучшее выравнивание означает более равномерную штамповку; а более однородная штамповка означает большее количество продукции (с помощью данного штампа в сборе). Неравномерные зазоры подвергают пуансон неуравновешенным нагрузкам. Неуравновешенные нагрузки приводят к прогибу, что в конечном итоге приводит к преждевременному выходу из строя компонента. Чтобы обеспечить совмещение пуансона с матрицей на этапе сборки штампа, особое внимание следует уделить следующим факторам:

Неуравновешенные нагрузки приводят к прогибу, что в конечном итоге приводит к преждевременному выходу из строя компонента. Чтобы обеспечить совмещение пуансона с матрицей на этапе сборки штампа, особое внимание следует уделить следующим факторам:

- Компонент пределов концентричности

- Влияние отклонений формы на однородность зазора

- Осевые соотношения в стопорных пластинах с несколькими отверстиями

- Влияние ретенционной системы на осевые соотношения

- Суммарный эффект совокупности факторов

Иногда заказчикам требуются нестандартные решения для их приложений с пуансонами и штампами. Tipco является отличным ресурсом, предоставляя доступ ко всем стандартным быстрорежущим сталям, порошковым металлам и покрытиям для решения самых сложных задач обработки металлов давлением.

Термическая обработка

Основным материалом Tipco является M2 для металлообработки, но он может производить из прутков широкий спектр инструментальных сталей для холодной обработки и порошковой металлургии, таких как A2, S7, D2 и 1%, 3%, 4%, 9%, 10% и 15% ванадиевая сталь.

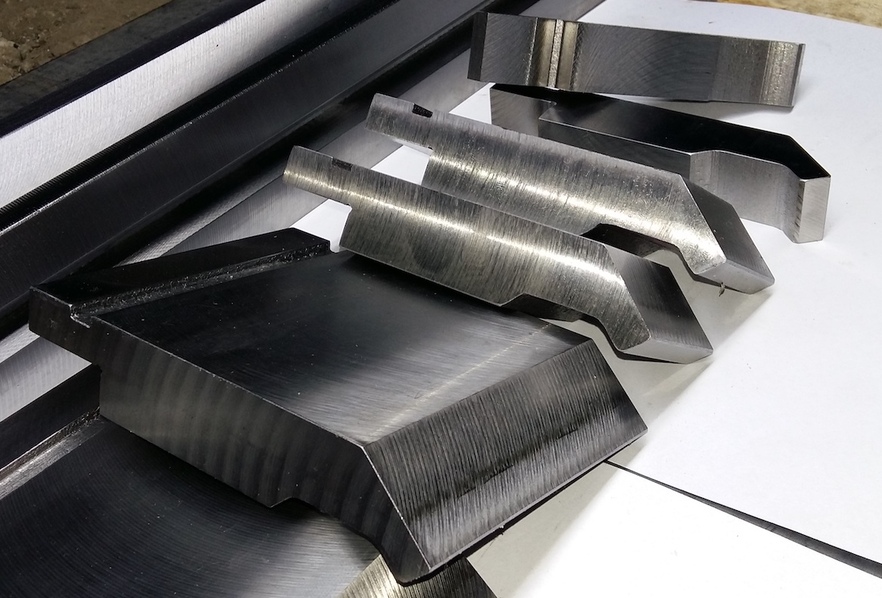

Режущий контур простой формы

Режущий контур простой формы Пуансон-матрицы с тонкими рабочими

Пуансон-матрицы с тонкими рабочими