Содержание

Углеродистая сталь: состав, свойства, применение, ГОСТ

- Что собой представляют углеродистые стали

- Классификация по степени раскисления

- Методы производства и разделение по качеству

- Область применения

- Особенности маркировки

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

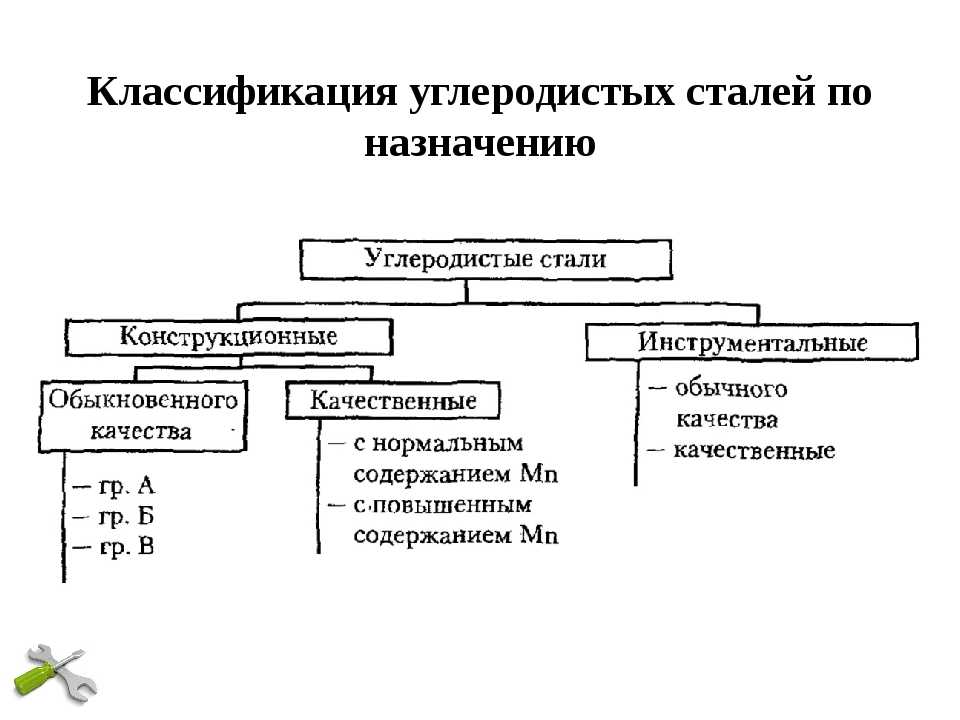

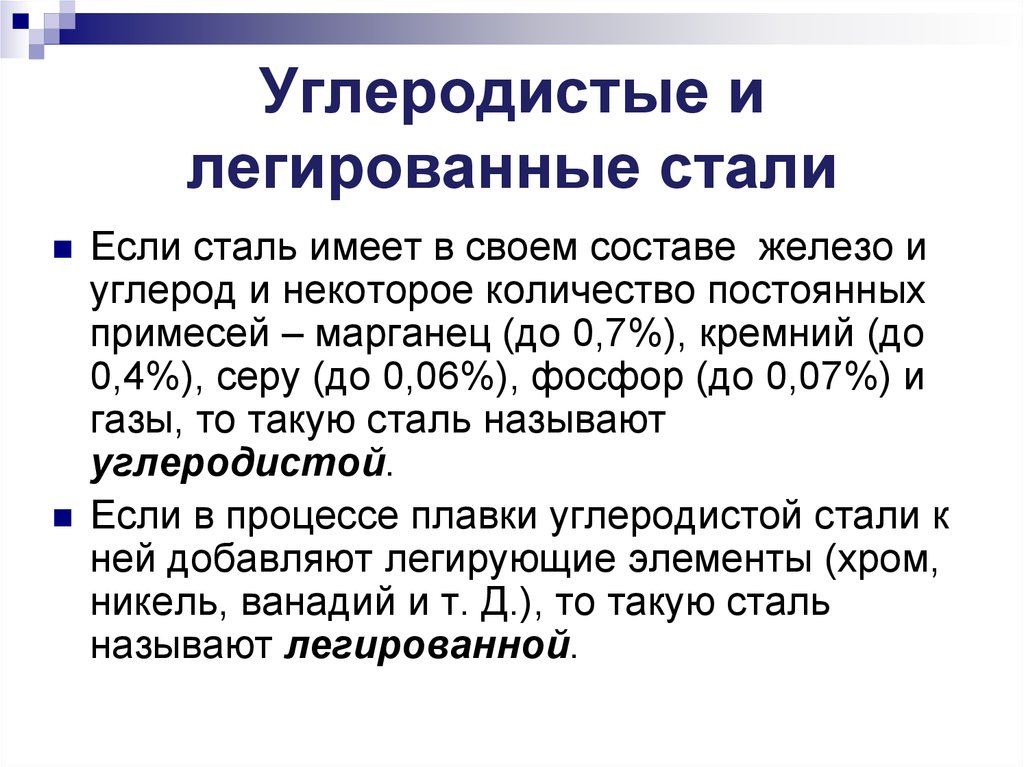

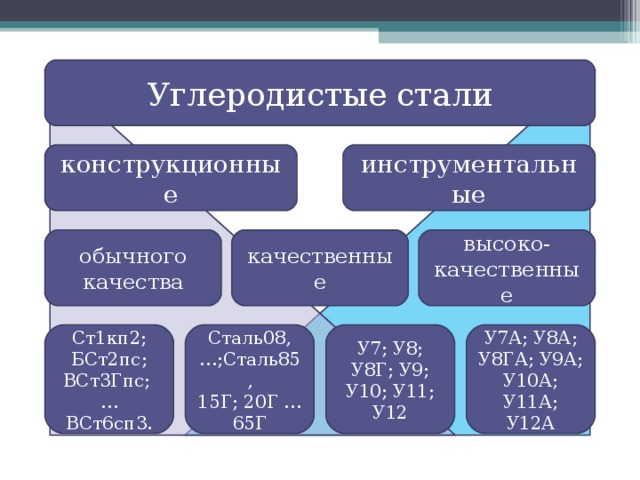

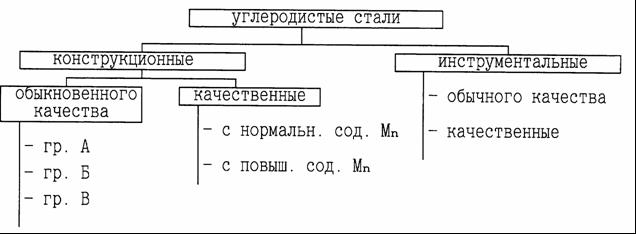

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

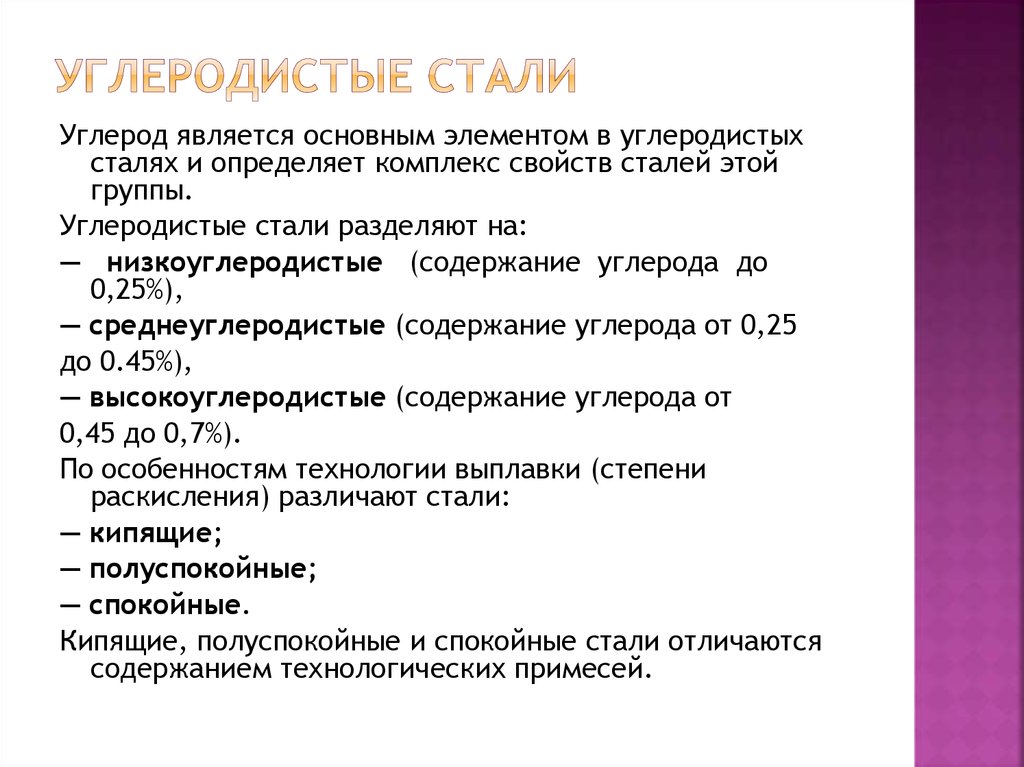

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

Методы производства и разделение по качеству

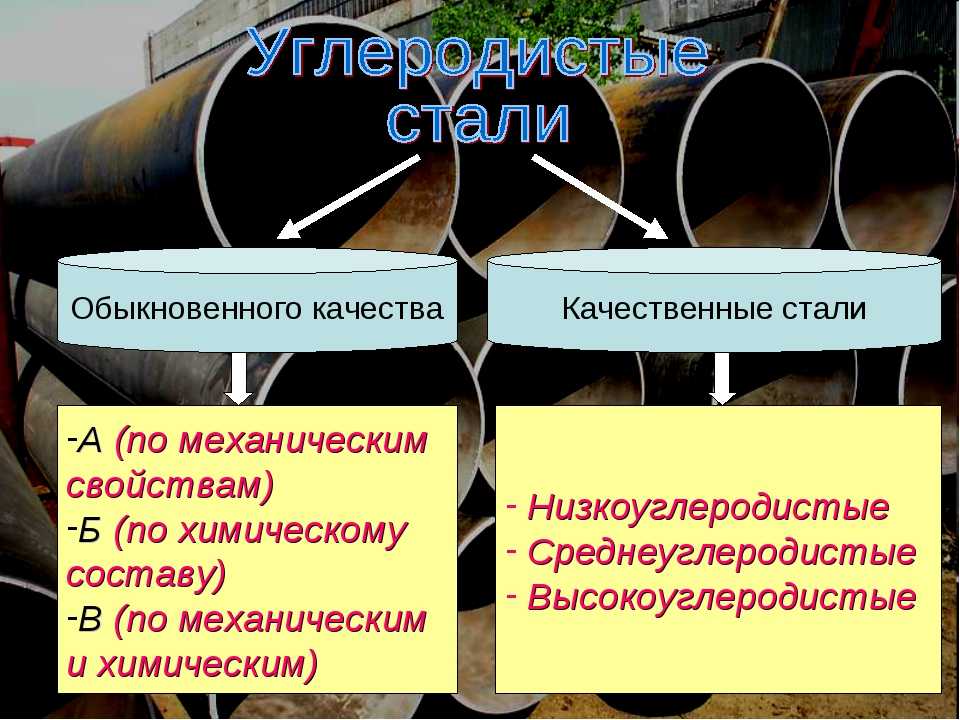

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы;

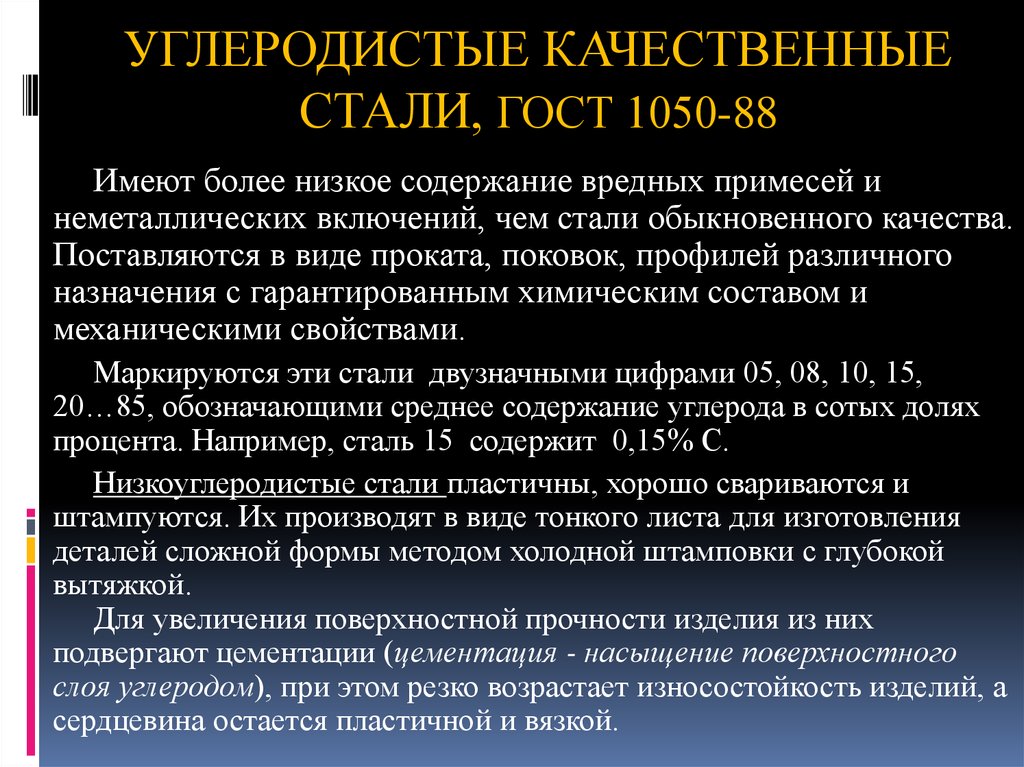

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

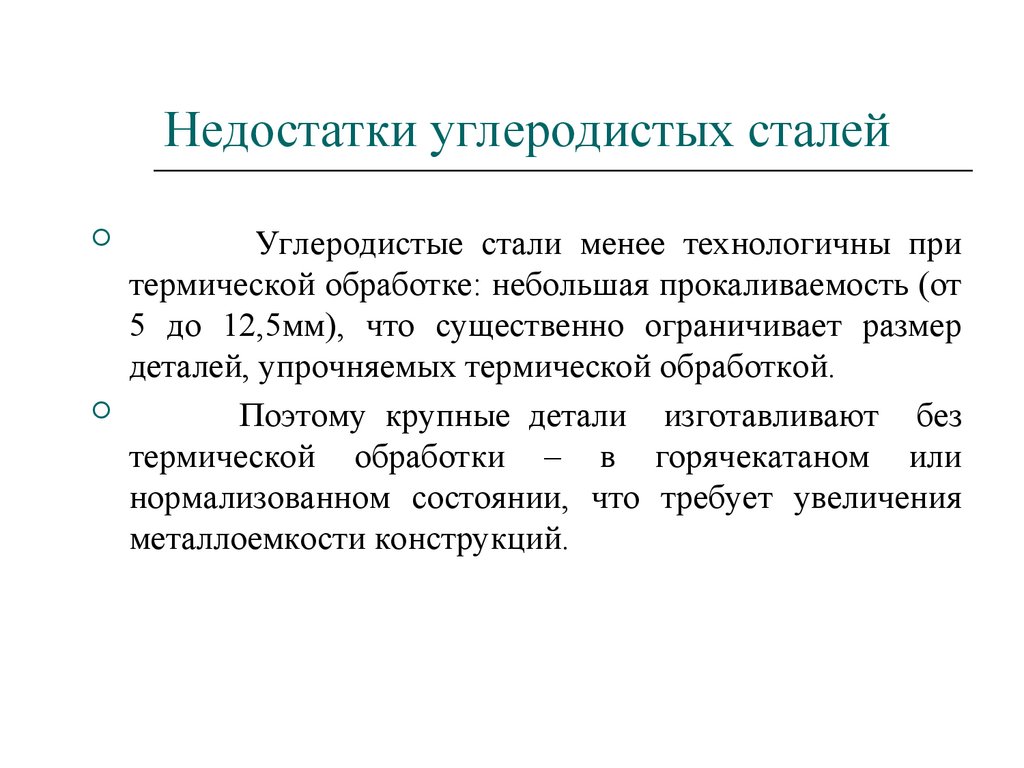

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

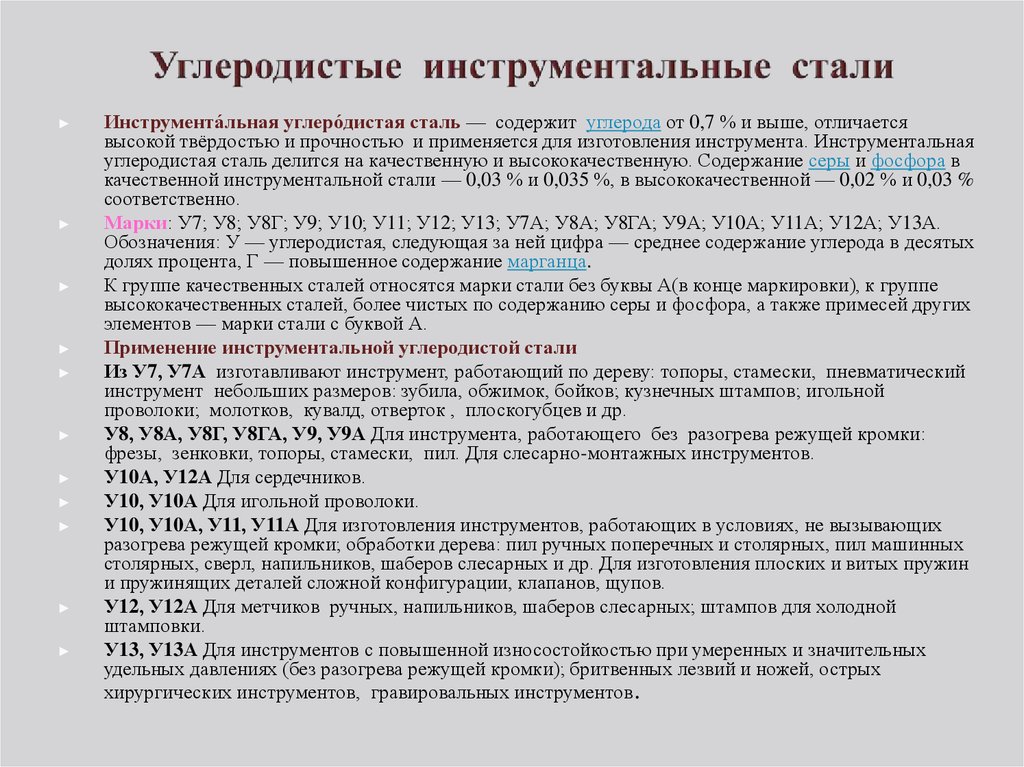

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

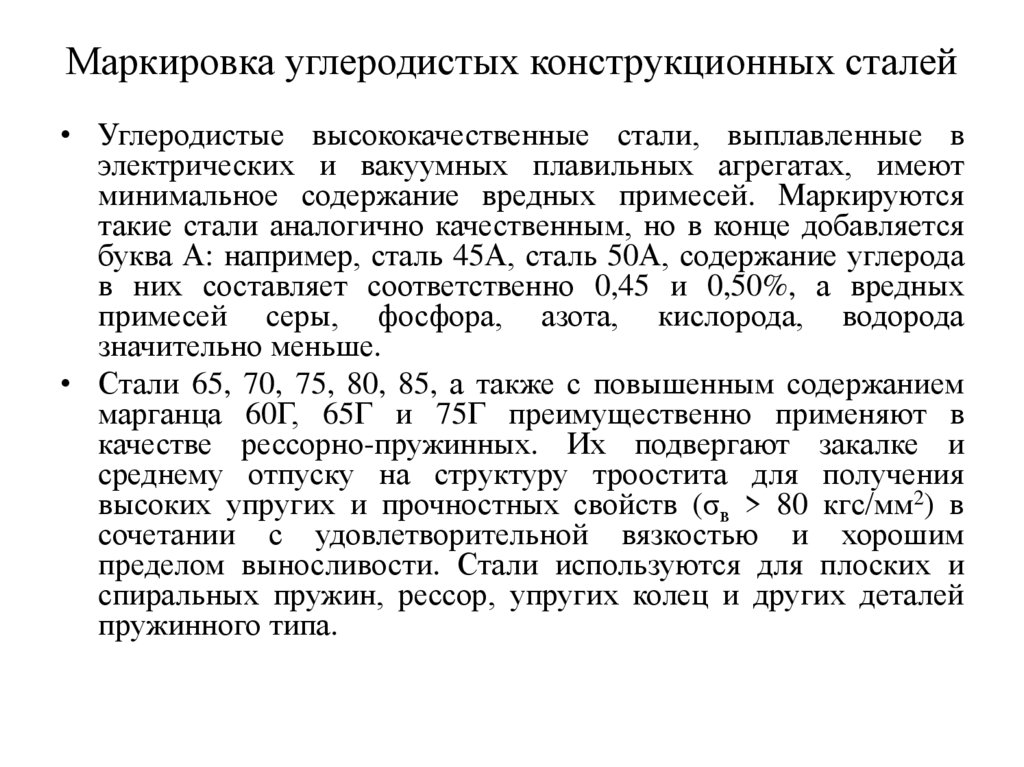

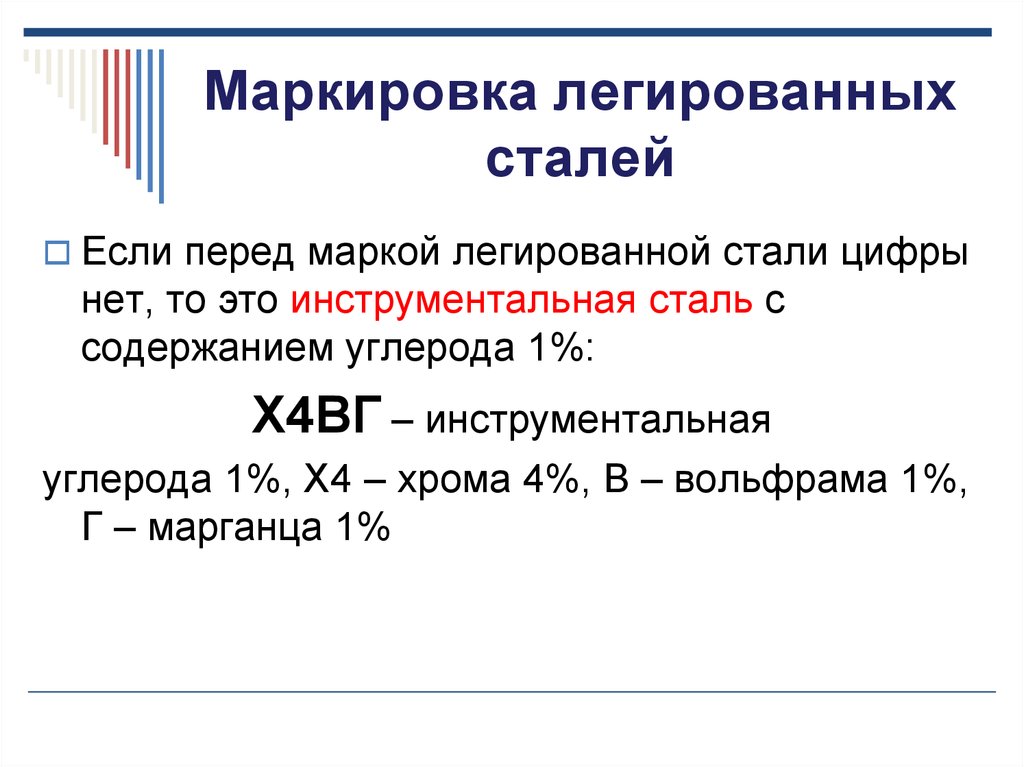

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Углеродистая сталь. Виды и применение

Содержание:

- Классификация стали

- Основные свойства

- Использование в производстве

- Заключение

Сталь занимает центральное место в промышленности. Львиную долю технических задач решают с ее использованием. На сегодняшний день известно множество марок и сплавов, от самых простых до используемых в космической отрасли. Но самой популярной остается углеродистая сталь, структура которой состоит всего из двух компонентов: железа и углерода. Рассмотрим этот продукт черной металлургии подробнее.

Львиную долю технических задач решают с ее использованием. На сегодняшний день известно множество марок и сплавов, от самых простых до используемых в космической отрасли. Но самой популярной остается углеродистая сталь, структура которой состоит всего из двух компонентов: железа и углерода. Рассмотрим этот продукт черной металлургии подробнее.

Классификация стали

Только промышленные уникальные материалы имеют собственное имя, остальные обозначаются маркой, в которой зашифрованы ее основные параметры. Углеродистые стали разделены по группам, исходя из двух критериев: хим.состав и область использования.

При разделении по хим.составу учитывают содержание углерода. По этому показателю существуют три типа:

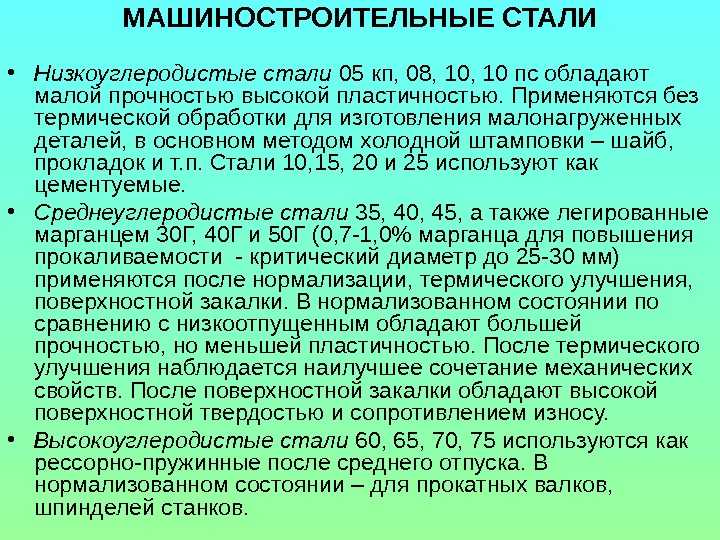

- Низкоуглеродистые. Углерода в составе 0,02-0,25%. К ним относят такие марки: 10, 15, 20, Ст 0, Ст 1, Ст 2. Имеют хорошую свариваемость, гибкость. Отлично поддаются механической обработке и резке. К минусам относят низкую прочность, и даже закалка не дает существенного прироста твердости.

- Среднеуглеродистые. Содержание углерода 0,26-0,6%. К ним относят такие марки: 25, 45, 45, Ст 3, Ст 4, Ст 5. Универсальный вид. Отлично поддаются закалке, благодаря чему получают определенную прочность. Они стоят меньше легированных, поэтому огромное количество деталей, испытующих сильные нагрузки в нормальных условиях, изготавливают из этих сталей.

- Высокоуглеродистые. Содержание углерода 0,61-1,35%. К ним относят такие марки: 60, 70, 80, У9, У12, У13. Плохая свариваемость приводит к появлению трещин или флокенов. Благодаря самым высоким показателям по углероду, отлично проходят закалку, существенно повышающую их свойства, вплоть до появления пружинности. Эти марки нашли применение в производстве наиболее ответственных деталей, пружин и инструмента.

По сфере использования, стали также разделены на три группы:

- Конструкционные. Применяются во всех областях промышленности для создания машин и металлических конструкций.

- обыкновенного качества. Стандартная очистка от примесей. Изготавливают корпуса и другие ненагруженные детали.

- качественные. Высокая очистка и улучшение характеристик. Производят машины и крепежные элементы.

- повышенной обрабатываемости. Их отличает стабильность структуры и физико-механических свойств. Используют для проката, деталей и элементов, работающих на автоматах и высокоскоростных станках.

- Инструментальные. Благодаря самому высокому содержанию углерода, имеют большую твердость и износостойкость. Служат для изготовления режущего, измерительного и слесарного инструмента, а также оснастки вспомогательной и для холодной штамповки.

- Специальные. Особые свойства этих сталей получены путем обогащения состава различными добавками.

- рессорно-пружинные. Предназначены для производства различных упругих элементов, в том числе пружин и рессор;

- строительные.

Присутствие кремния и марганца наделяет их вязкостью, стойкостью и хорошей свариваемостью. Из нее делают фасонный металлопрокат: швеллера, двутавровые балки и уголки;

Присутствие кремния и марганца наделяет их вязкостью, стойкостью и хорошей свариваемостью. Из нее делают фасонный металлопрокат: швеллера, двутавровые балки и уголки; - подшипниковые. Небольшое количество хрома и существенное углерода, наделяют ее свойствами необходимыми для выпуска колец и подшипников;

- рельсовая. Прочная и износостойкая марка используется только для производства рельс крановых путей и способна противостоять высоким нагрузкам.

Основные свойства

Каждая марка стали имеет свой уникальный состав и неповторимые характеристики, определяющие в дальнейшем область ее применения.

- Прочность. Это сборная характеристика, и складывается она из взаимосвязанных величин: пределы прочности и текучести, твердость и ударная вязкости, а также удлинение при разрыве. Связь не всегда является очевидной: так предел прочности примерно в два раза выше предела текучести, но чем он больше, тем меньше величина удлинения металла до разрыва.

Механические параметры, такие как твердость и предел прочности, увеличиваются, как и процент углерода, и являются основными. Изначальные характеристики могут быть изменены при помощи термической обработки. Ударная вязкость показывает склонность к появлению трещин при приложении определенной нагрузки и привязана к структуре марки. Самый высокий показатель 160 Дж/см2.

Механические параметры, такие как твердость и предел прочности, увеличиваются, как и процент углерода, и являются основными. Изначальные характеристики могут быть изменены при помощи термической обработки. Ударная вязкость показывает склонность к появлению трещин при приложении определенной нагрузки и привязана к структуре марки. Самый высокий показатель 160 Дж/см2. - Коррозийная устойчивость. Данный показатель является ахиллесовой пятой всех сталей этого типа, склонных к разрушению и окислению при взаимодействии с водой, паром и кислородом.

Для улучшения коррозийных свойств используют хром, основной легирующий элемент. Его доля, превышающая 10%, начинает активно бороться с окислением железа. В качестве вспомогательных элементов могут присутствовать никель, медь, молибден или титан. Есть ряд популярных методов, позволяющих повысить сопротивляемость углеродистой стали. К основным относят:

- грунтование;

- хромирование;

- цинкование;

- никелирование;

- оксидирование;

- фосфатирование.

- Износостойкость. Характеристика показывает возможность сопротивляться механическому износу и зависит от твердости материала и рельефа поверхности. Следовательно, для ее повышения используют термообработку и шлифовку. Для среднеуглеродистых и высокоуглеродистых марок стали нужна закалка, а для низкоуглеродистых применяют цементацию, заключающуюся в насыщении внешних слоев сплава углеродом. Также для всех видов актуальна нитроцементация – отличающаяся от предыдущего способа тем, что наряду с углеродом для насыщения поверхности используют азот. Улучшение свойств при этом довольно существенное.

- Стойкость к температурам. Оптимальным диапазоном рабочих температур считают от -100 до + 350 градусов. При выходе из него наблюдается падение прочности. До 50% при температуре свыше +500 градусов. Увеличение параметра возможно при добавлении в состав сплава молибдена, кремния или существенного количества хрома и никеля.

- Технологичность. Сплав считается технологичным, в случае достижения цели, для которой он был использован. Углеродистые марки считаются высокотехнологичными, решающими такие задачи:

- мех.обработка. Порезка, сверление, фрезеровка и другие;

- пластическая деформация. Штамповка, ковка, гнутье и прочее;

- сварка. Зависит от содержания углерода. При высоком показателе требуются дополнительные операции;

- термообработка. Выбор способа зависит от количества углерода в сплаве.

Большинство задач в промышленности, при выборе материала, решается использованием именно углеродистой стали, что подтверждает ее технологичность. Там где она уже не справляется, начинают применять легированные марки.

Использование в производстве

Разделение по областям дает лишь поверхностное знание о назначении сплава. Изучим вопрос глубже.

Изучим вопрос глубже.

1. Детали машин и механизмов

Недостаточная твердость сталей с низким содержанием углерода, ограничивает область их использования в секторах, связанных с сильными приложенными нагрузками, ударами и вибрациями. Из нее производят:

- втулки и крышки;

- колпаки и маховики;

- стаканы и толкатели;

- планки и прихваты.

Отдельно можно выделить сварные конструкции и корпуса. В них прочность уходит на второй план в сравнении с увеличением технологичности, благодаря отличной свариваемости материала.

К деталям с более серьезной нагрузкой, подразумевающей применение сталей после закалки или цементации, относят:

- зубчатые колеса и шестеренки;

- валы и оси;

- шкивы и шпиндели;

- штоки, поршни и другие.

Изготовление этих элементов подразумевает мех.обработку и термообработку заготовки, полученной при помощи штамповки или ковки. Также возможны такие операции как шлифовка или притирка, подразумевающие применение абразивных материалов.

Также возможны такие операции как шлифовка или притирка, подразумевающие применение абразивных материалов.

Высокоуглеродистые стали, обладающие твердостью и упругостью, обрабатывать сложно, поэтому они используются гораздо реже.

2. Создание инструментов

Инструментальные стали получили всеобщее признание при изготовлении:

- напильников и надфилей;

- отвёрток и разных типов ключей;

- пассатижей и кусачек;

- секаторов и топоров;

- пил и ножовок;

- различного измерительного инструмента;

- сверл и метчиков;

- резцов, ударников и много другого.

Ограничивающим фактором применения является не соответствующая рабочая температура для углеродистых сталей.

Проигрывая по прочности легированным маркам, углеродистые ограничены областью использования. Так они применяются в основном для создания ручного инструмента, взаимодействующего с более мягкими материалами, например деревом или пластиком.

3. Изготовление крепежных элементов

Резьбовой крепеж производится по ГОСТу 1759.4-87. Регламентирует он следующее использование сталей по классам прочности:

- 10 и 20. Класс 3,6/4,6/4,8/5,8/6,8 без термообработки;

- 30, 35 и 45. Класс 5,6/6,6 с термообработкой;

- 35. Класс 8,8/9,8/10,9/12,9 только с термообработкой.

Метизы производятся методом штамповки с дальнейшим нанесением резьбы. Часто применяются углеродистые стали повышенной обрабатываемости, отличительной чертой которых является однородность структуры и хим.состава по всему прокату.

Заключение

Универсальность и низкая стоимость углеродистых сталей сделали их самыми доступными и широко используемыми. Купить металлопрокат, произведенный из этих марок, можно повсеместно. Участие в решении самых разных технологических задач предопределено отличными свойствами и характеристиками. Отличить тип стали и правильно применить его, очень легко — нужно руководствоваться количеством углерода в составе. Только наличие агрессивных сред заставит специалиста отказаться от них в пользу легированных сталей.

Только наличие агрессивных сред заставит специалиста отказаться от них в пользу легированных сталей.

Об углеродистой стали и ее применении

Почему производители металлов добавляют углерод в железо? Этот процесс фактически затвердевает внутренние структуры металла, что укрепляет его. Углерод также является одним из самых дешевых сплавов, широко доступных.

Чем больше углерода в стали, тем тверже и прочнее она становится при термообработке. Но он также становится менее пластичным, что означает, что он теряет прочность при деформации и не такой податливый. С термической обработкой или без нее более высокое содержание углерода в стали делает металл менее свариваемым, а чем больше углерода, тем ниже температура плавления.

1. Углеродистая сталь часто представляет собой просто стальной сплав, содержащий от 0,12% до 2% углерода

2. Сталь также классифицируется как углеродистая сталь, если не существует официального минимального количества ключевых веществ, таких как хром, кобальт, молибден, никель, ниобий. , титан, вольфрам, ванадий, цирконий или любой другой сплав

, титан, вольфрам, ванадий, цирконий или любой другой сплав

3. Углеродистая сталь также может быть любой сталью, в которой минимальное количество меди составляет менее 0,4%

4. Она также определяется как сталь с максимальным содержанием марганца 1,65% или 0,6% меди

5. Этот термин можно использовать даже для любой стали, кроме нержавеющей, включая легированные стали.

Сколько углерода содержится в стали?

1. Низкоуглеродистая сталь содержит максимум 0,3% углерода

2. Среднеуглеродистая сталь содержит от 0,3% до 0,6% углерода

3. Высокоуглеродистая сталь содержит от 0,6% до 1% углерода

4. Сверхвысокоуглеродистая сталь углеродистая сталь содержит от 1,25% до 2% углерода

Низкоуглеродистая сталь прочная и жесткая, но плохо поддается отпуску. Это самый популярный тип, который мы продаем, с относительно низкой ценой и множеством приложений. Он одновременно податлив и пластичен, имеет сравнительно низкую прочность на растяжение, а твердость поверхности металла можно улучшить путем науглероживания, процесса термической обработки. Его легче формовать в холодном состоянии и обрабатывать, чем другие сорта.

Его легче формовать в холодном состоянии и обрабатывать, чем другие сорта.

Высокоуглеродистые стали хорошо поддаются термообработке. Но они не любят следовые примеси, которые могут резко сказаться на качестве металла. Сера является самым большим виновником, делая сталь хрупкой и рассыпчатой при обработке.

Свойства углеродистых сталей

• Низкоуглеродистая сталь также называется мягкой сталью и имеет самый широкий выбор форм, от плоских листов до конструкционных балок.

• Среднеуглеродистая сталь прочнее низкоуглеродистой и сложнее формовать, сваривать и резать. Его часто закаляют и отпускают термической обработкой.

• Высокоуглеродистая сталь также называется углеродистой инструментальной сталью, и ее очень трудно резать, гнуть и сваривать. При термической обработке он становится очень твердым и чрезвычайно хрупким.

Применение для углеродистых сталей

Низкоуглеродистая сталь обычно изготавливается из плоских листов и полос, используемых в судостроении, производстве проволоки, кузовов транспортных средств и бытовых приборов. Он широко используется для изготовления и облицовки панелями, потому что он не может быть изменен термической обработкой. Углеродистая сталь с минимально возможным содержанием углерода называется «кованым железом», используется для ограждений, ворот и перил, твердая, но не хрупкая.

Он широко используется для изготовления и облицовки панелями, потому что он не может быть изменен термической обработкой. Углеродистая сталь с минимально возможным содержанием углерода называется «кованым железом», используется для ограждений, ворот и перил, твердая, но не хрупкая.

Среднеуглеродистая сталь намного легче обрабатывается, а добавление небольшого количества кремния и марганца улучшает качество. Также называемая мягкой сталью, она обычно используется в конструкции зданий и мостов, осей, шестерен, валов, рельсов, трубопроводов и муфт, автомобилей, холодильников и стиральных машин.

Высокоуглеродистая сталь имеет гораздо лучшую прочность на растяжение, используется для изготовления режущих инструментов, лезвий, пуансонов, штампов, пружин и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь хрупкая и очень твердая, не поддается холодной обработке. Он используется для изготовления чрезвычайно твердых компонентов, таких как лезвия, режущие инструменты и крупные детали машин, радиаторы горячей воды, промышленное литье и металлические фонарные столбы. Его также называют «чугун», и это материал, используемый для изготовления старинных кастрюль.

Его также называют «чугун», и это материал, используемый для изготовления старинных кастрюль.

Купите углеродистую сталь по выгодным ценам, свяжитесь с Metalex сейчас.

Пожалуйста, заполните форму запроса, расположенную на этой странице, позвоните по телефону +44 (0) 330 223 2653 или напишите нам, чтобы узнать, как Metalex может поставлять вам металлопродукцию премиум-класса и профессиональные услуги по металлообработке.

ПОСЛЕДНИЕ ИЗ БЛОГА

В чем разница между углеродистой и нержавеющей сталью?

Сталь, термин, который на самом деле описывает целое семейство металлических сплавов, является универсальным и распространенным типом металла с широким спектром применения и использования. Существует много марок, но большинство типов стали делятся на две широкие категории: углеродистые стали и нержавеющие стали. Хотя они имеют одинаковый базовый состав железа и углерода, типы стали, как правило, содержат различные легирующие элементы. Углеродистая сталь, как правило, имеет содержание хрома менее 10,5%, но сталь должна содержать не менее 10,5% хрома, чтобы считаться нержавеющей. Эти различия придают каждому типу стали свои свойства.

Эти различия придают каждому типу стали свои свойства.

Нержавеющая сталь

Нержавеющая сталь относится к типу стали, которая определяется добавлением хрома и некоторых других легирующих элементов, таких как никель. Иногда ее называют нержавеющей сталью, поскольку она предназначена для защиты от окисления и поэтому является «неокисляемой». При воздействии кислорода железо окисляется, вызывая ржавчину, однако хром может подвергаться воздействию кислорода, не подвергаясь этому процессу. Поэтому нержавеющая сталь покрывается защитным слоем хрома, чтобы создать барьер между кислородом окружающей среды и железом, содержащимся в металле. Это позволяет ему противостоять коррозии или ржавчине и делает его «нержавеющим».

Типы нержавеющей стали

Различное содержание хрома в нержавеющей стали придает ей разные свойства, при более низком содержании хрома обычно получается более дешевая, но менее прочная сталь. Существуют различные типы нержавеющей стали, в том числе:

- Аустенитная , наиболее широко используемый тип нержавеющей стали с низким пределом текучести, но высокой коррозионной и термостойкостью, обычно используемый в посуде, промышленных трубопроводах и сосудах, строительстве, и архитектурные фасады – это самое многочисленное семейство нержавеющей стали и составляет около двух третей всего производства нержавеющей стали

- Ферритная сталь , форма стали, обычно не содержащая никеля, часто обладающая лучшей устойчивостью к коррозии, нагреву и растрескиванию, чем более распространенные типы, и часто используемая в стиральных машинах, котлах и внутренней архитектуре

- Мартенситная сталь , обладающая магнитными свойствами и менее устойчивая к коррозии, чем другие нержавеющие стали, из-за низкого содержания хрома.

Эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин

Эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин - Дуплекс , композит аустенитных и ферритных сталей, что делает его одновременно прочным и гибким, с удвоенным пределом текучести по сравнению с аустенитной нержавеющей сталью, используется в бумажной, целлюлозной, судостроительной и нефтехимической промышленности

- Осаждение , с коррозионной стойкостью аустенитных металлов, но может быть закален до более высокой прочности и поэтому может быть сделан чрезвычайно прочным при добавлении других элементов, таких как алюминий, медь и ниобий

Преимущества

- Стойкость к коррозии

- Устойчивость к высоким и низким температурам

- Существует большое разнообразие типов

- Прочный и долговечный

- Не требует особого ухода и легко чистится

- Долговечный, с относительно низкой стоимостью в течение всего жизненного цикла

- Можно придать особую отделку, если желателен привлекательный внешний вид, и он не тускнеет

- Экологически чистый и пригодный для повторного использования

Недостатки

- Высокая стоимость, особенно при первоначальных затратах

- Может быть трудным в обращении металлом, особенно без высокотехнологичных машин и технологий

- Часто может приводить к дорогостоящим потерям и переделке

Области применения

Нержавеющая сталь имеет широкий спектр применения и промышленного применения в зависимости от типа используемой стали. Нержавеющая сталь была впервые использована в автомобильной промышленности Фордом в 19 веке.30-х годов от Ford, и с тех пор используется в автомобилях для выхлопных систем, решеток, отделки и структурных компонентов. Это распространяется на авиастроение, где он используется в корпусах самолетов, реактивных двигателях и шасси. Его устойчивость к коррозии, низкие эксплуатационные расходы и простота очистки делают его полезным для транспортировки и взаимодействия с химическими веществами, и его часто используют в чистых и стерильных средах. Таким образом, медицинские технологии также довольно распространены.

Нержавеющая сталь была впервые использована в автомобильной промышленности Фордом в 19 веке.30-х годов от Ford, и с тех пор используется в автомобилях для выхлопных систем, решеток, отделки и структурных компонентов. Это распространяется на авиастроение, где он используется в корпусах самолетов, реактивных двигателях и шасси. Его устойчивость к коррозии, низкие эксплуатационные расходы и простота очистки делают его полезным для транспортировки и взаимодействия с химическими веществами, и его часто используют в чистых и стерильных средах. Таким образом, медицинские технологии также довольно распространены.

Прочность, стойкость и гибкость некоторых нержавеющих сталей делают их широко используемыми в архитектуре, чему способствуют их эстетические характеристики и привлекательная отделка. Например, нержавеющая сталь часто используется в терминале Eurostar в Лондоне и на мосту Helix в Сингапуре.

Одним из наиболее распространенных повседневных применений нержавеющей стали является производство продуктов питания и общественного питания, где из нее изготавливают посуду, столовые приборы, кухонные принадлежности и бытовую технику. Посуда, такая как ножи, изготавливается из менее пластичных сортов нержавеющей стали, в то время как более пластичные сорта используются для грилей, духовок, кастрюль и раковин.

Посуда, такая как ножи, изготавливается из менее пластичных сортов нержавеющей стали, в то время как более пластичные сорта используются для грилей, духовок, кастрюль и раковин.

Углеродистая сталь

Углеродистая сталь, с другой стороны, имеет гораздо более низкий уровень хрома и вместо этого представляет собой углеродисто-железный сплав с несколькими другими материалами, если таковые имеются, как часть его состава. В результате ее можно отнести к «низколегированной» стали. И нержавеющая сталь, и углеродистая сталь имеют этот базовый состав, но углеродистую сталь можно определить по содержанию углерода. Обычно это около 2-2,5%, однако это часто варьируется. Хотя углеродистая сталь подвержена ржавчине, в отличие от нержавеющей стали, она часто дешевле и имеет свои собственные различные механические свойства в зависимости от содержания углерода.

Низкоуглеродистые стали слабее и мягче, но легко поддаются механической обработке и сварке; в то время как высокоуглеродистая сталь прочнее, но значительно сложнее в обработке.

Типы углеродистой стали

Определяющим элементом любого сплава углеродистой стали является содержание углерода, поэтому различные типы углеродистой стали упорядочиваются и классифицируются.

- Низкоуглеродистая сталь : наиболее широко используемая форма углеродистой стали с содержанием углерода менее 0,25% — обычно они относительно слабее и мягче, но легче свариваются и пластичнее, поэтому их часто используют для механической обработки. и сварить по низкой цене

- Среднеуглеродистая сталь : с содержанием углерода 0,25-0,6% и содержанием марганца 0,6-1,65% эти металлы могут быть улучшены путем термической обработки, хотя это может быть выполнено только на очень тонких срезах без дополнительного легирования добавлены элементы – эти стали прочнее, но менее пластичны, чем низкоуглеродистые стали

- Высокоуглеродистая сталь : это самая твердая и прочная углеродистая сталь с самой низкой пластичностью, очень износостойкая и почти всегда закаленная и отпущенная — они, как правило, имеют содержание углерода от 0,6 до 1,25% и марганца 0,3 -0,9%

Преимущества

- Повышенная прочность

- Дешевле, чем нержавеющие стали

- Износостойкий

- Прочный и ударопрочный

- Безопасен в обращении и работе по сравнению с другими металлами

- Экологически чистый и легко перерабатываемый

Недостатки

- Сильный и иногда сложный в работе

- Хрупкие, не поддающиеся изгибу или формованию

- Более подвержен ржавчине и коррозии

- Менее привлекательный внешний вид, невозможно достичь покрытия нержавеющей стали

Области применения

Различные типы углеродистой стали применимы в самых разных отраслях и секторах. Низкоуглеродистые стали могут использоваться в компонентах автомобильных кузовов, трубах, компонентах конструкций и мостов, пищевых банках. Среднеуглеродистая сталь используется для железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих ее более высокой прочности и ударной вязкости, и аналогичным образом высокоуглеродистая сталь используется в режущих инструментах, пружинах, высокопрочной проволоке и штампах из-за ее твердости.

Низкоуглеродистые стали могут использоваться в компонентах автомобильных кузовов, трубах, компонентах конструкций и мостов, пищевых банках. Среднеуглеродистая сталь используется для железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих ее более высокой прочности и ударной вязкости, и аналогичным образом высокоуглеродистая сталь используется в режущих инструментах, пружинах, высокопрочной проволоке и штампах из-за ее твердости.

Можно ли сваривать нержавеющую сталь с углеродистой сталью?

Хотя технически возможно сварить вместе эти разные типы металлов, общепринятое мнение состоит в том, что делать это нецелесообразно. Сварка углеродистой и нержавеющей стали обычно не выполняется, поскольку они имеют разные уровни электропроводности. Углеродистая сталь обычно предварительно нагревается во время контактной сварки, потому что она более электропроводна и не нагревается так быстро, как нержавеющая сталь. Поэтому достичь нужной температуры сварки часто бывает чрезвычайно сложно.

Присутствие кремния и марганца наделяет их вязкостью, стойкостью и хорошей свариваемостью. Из нее делают фасонный металлопрокат: швеллера, двутавровые балки и уголки;

Присутствие кремния и марганца наделяет их вязкостью, стойкостью и хорошей свариваемостью. Из нее делают фасонный металлопрокат: швеллера, двутавровые балки и уголки; Механические параметры, такие как твердость и предел прочности, увеличиваются, как и процент углерода, и являются основными. Изначальные характеристики могут быть изменены при помощи термической обработки. Ударная вязкость показывает склонность к появлению трещин при приложении определенной нагрузки и привязана к структуре марки. Самый высокий показатель 160 Дж/см2.

Механические параметры, такие как твердость и предел прочности, увеличиваются, как и процент углерода, и являются основными. Изначальные характеристики могут быть изменены при помощи термической обработки. Ударная вязкость показывает склонность к появлению трещин при приложении определенной нагрузки и привязана к структуре марки. Самый высокий показатель 160 Дж/см2.

Эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин

Эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин