Содержание

виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

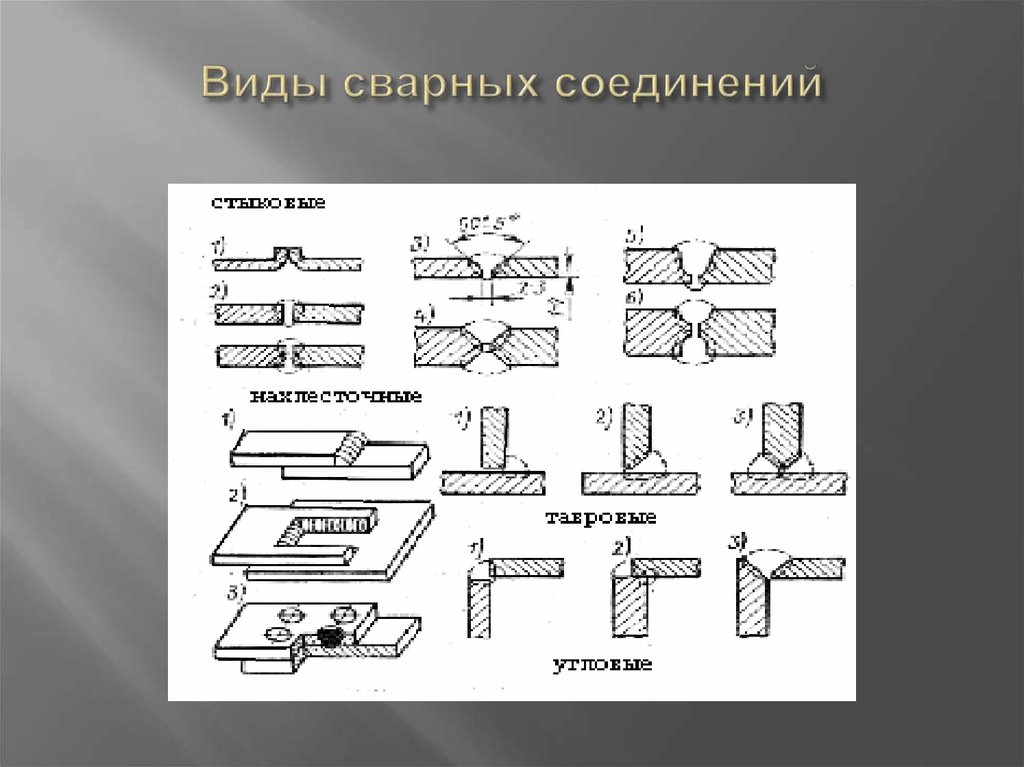

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты.

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре; - внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Выполнение ответственных сварочных швов – это мастерство сварщика и качество контроля этой важной работы

03 Октября 2017

Ответственный сварочный шов

Сварочные технологии – одно из основных направлений совершенствования многих видов производственной деятельности. Сборка конструкций из стали и некоторых других металлов, выполняемая с помощью сварки, обладает важными преимуществами по сравнению с другими технологиями. Многие качества сварных соединений получить другим способом невозможно по сей день.

Многие качества сварных соединений получить другим способом невозможно по сей день.

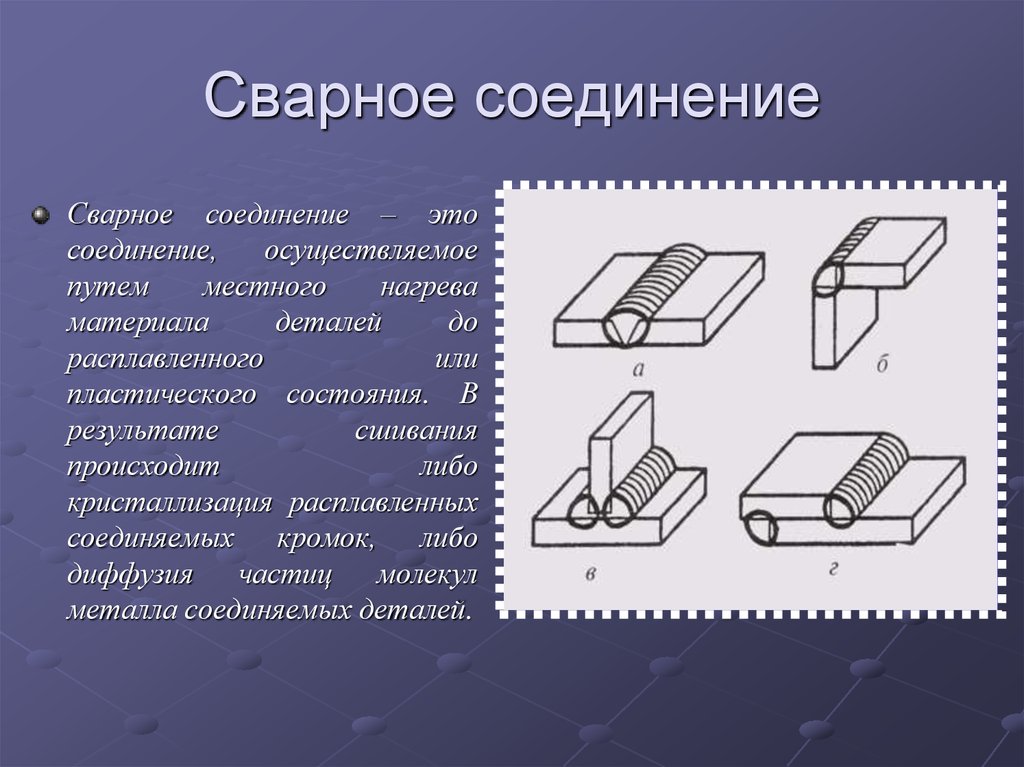

Сварочные технологии в простейшем виде зародились на определённом этапе развития кузнечного дела. Главная идея такого способа соединения деталей воедино заключается в том, что совмещаемые части разогреваются до начала плавления или заметного размягчения.

Кузнечная сварка предполагала сильный нагрев и сжатие таких разогретых частей будущего единого объекта. Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Трудности нагрева в горне и другие проблемы кузнечной сварки вынуждали искать другие, более простые и надёжные способы соединять детали из металлов. Реальные результаты появились только тогда, когда удалось решить проблему мощного интенсивного, а главное – регулируемого нагрева определённого места. Вот несколько технологий, способных обеспечить такой нагрев:

- Электромагнитное и другое воздействие волнового характера

- Работа пламени газовой горелки

- Воздействие электрической дуги

- Плазменные технологии

- Нагрев сжиганием химического заряда.

Каждое из этих технологических направлений имеет свои достоинства, применяемые для подходящих случаев. Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

СВАРОЧНЫЕ ШВЫ

Основной метод применения электросварки – выполнение сварочных швов, соединяющих детали в узел или конструкцию. Главный фактор электросварки – феномен образования сварочной дуги, стабильного и устойчивого электрического разряда.

Электрическая дуга разогревает и оплавляет части деталей и объектов, подлежащих соединению сваркой. Используемая для этого аппаратура и расходные материалы формируют условия такого воздействия

Кроме выполнения швов есть и другие способы применения такой технологии, например – наплавка, при которой на детали наращивается необходимых параметров массив металла.

Ручные швы

Развитие электросварки началось с ручного выполнения соединений (швов). Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Идея ручной электросварки реализуется так:

- Сварщик вручную управляет электродом или другим инструментом, непосредственно образующим дугу

- Манипулируя электродом, сварщик может выполнять сварку самыми разными приёмами и технологиями, обеспечит требуемые параметры шва

- Выполненный сварочный шов подвергается проверке, после чего он может быть введён в эксплуатацию.

Исполнение сварочных операций вручную – единственный способ обработки труднодоступных мест, а также – многих операций, выполняемых в полевых условиях. Это – высококвалифицированная работа, требующая мастерства и опыта. При её выполнении всегда имеется определённый риск брака.

Выполнение качественных швов вручную зависит также от других обстоятельств и факторов – погоды, состояния и качества электродов, освещения и особенностей места сварки. Вместе с тем, мастер — сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Вместе с тем, мастер — сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Проверку качества сварного шва выполняется многоступенчатым образом. Первый этап проверки выполняет сварщик, после этого в зависимости от вида шва или операции возможны такие виды проверки:

- Оценка шва руководством организации или подразделения, выполняющего сварочные работы

- Проверка, осуществляемая специализированным подразделением организации – исполнителя

- Оценка качества, заказанная независимой лаборатории неразрушающего контроля, например – научно-производственной лаборатории «Проконтроль» (http://prokontrol.ru/)

Автоматическая сварка

Выполнение больших объёмов однотипных сварочных швов уже давно реализуется различными автоматизированными системами и оборудованием. Такие работы выполняются в условиях производства, но есть и портативная техника, применяемая в полевых условиях.

Вот основные преимущества разных видов автоматической сварки:

- Наиболее точно подобранная технология

- Максимально возможное качество

- Скорость выполнения работы.

Всем известные примеры автоматических сварочных работ – изготовление строительных конструкций, труб, кузовов автомобилей и бесчисленное множество образцов промышленного производства.

В технологический цикл автоматической сварки включают необходимые операции контроля качества. Проверка осуществляется стационарной аппаратурой на стенде или производственном участке. Есть и переносная аппаратура, которую можно применять в полевых условиях, например – при сварке трубопроводов.

ОТВЕТСТВЕННЫЕ СВАРОЧНЫЕ ШВЫ ВРУЧНУЮ

Сварщик – распространённая профессия. Многие сталкивались с работой такого специалиста, занятого на самых разных операциях. Установка заборов и оград, совместный с сантехником монтаж водопроводных сетей, многие строительные работы – везде требуется труд сварщика.

Большинство таких работ и операций, выполняемых на глазах у публики, требуют определённого уровня мастерства. Но самые сложные и ответственные работы, связанные с электросваркой, не попадают в поле зрения случайной публике. Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

- Монтажные узлы строительных конструкций, работающие под большими нагрузками

- Многие операции в судостроении

- Работы и операции на производстве, автоматизированное выполнение которых затруднено или невозможно.

Такие важные операции выполняются в самой серьёзной обстановке, а подготовка к ним нередко осложняется неповторимыми особенностями объекта и обстоятельствами работ.

Ответственные сварочные швы строительных конструкций

Во многих конструкциях, в том числе – строительных есть узлы и детали, играющие ключевую роль в работоспособности всей системы, в которую они интегрированы. Вот несколько примеров таких узлов:

Вот несколько примеров таких узлов:

- Конструкции, приваренные к закладным деталям железобетона

- Стыки колонн

- Узлы стальных каркасов

- Стыки балок

- Стыки панелей ферм.

Нормативная документация в строительстве отчетливо определяет важные элементы строительных стальных конструкций, собираемых на сварке. Регламентируется не только их качество, но и порядок выполнения сварочных работ, а также – подготовка, проверка качества и документирование (контроль всех важных сварных соединений актируется).

Очень показательные, выразительные и понятные неспециалистам ответственные сварочные швы выполняются в построечных условиях при сборке стальных балок. Довольно часто доставка и подъем на место балок большой длины дороже и сложнее их сборки на месте монтажа из заготовленных заранее частей. Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Важные сварочные работы на стройке

Приближение работ по ответственным сварочным узлам очень часто стан становится событием на стройке. Сварщики, у которых есть право на выполнение таких операций, становятся объектами внимания – их работой интересуется начальство, младшие коллеги, другие заинтересованные люди.

Бывает и так, что сварщик, понимая свою исключительную роль в такие моменты, может решать какие-то производственные или даже личные проблемы – руководители строительного подразделения или организации стараются сформировать у такого специалиста соответствующее важной работе настроение.

Со стороны заметно даже явное усиление общей дисциплины на объекте, где выполняются сварочные работы большой важности – все стараются обходить места, где выполняется сварка, чтобы не беспокоить сварщика.

В общем, выполнение ответственных сварочных швов в обстановке строительной площадки ощущается даже посторонним человеком.

Контроль качества сварочных швов

Ответственные сварочные работы завершаются проверкой качества этих важных монтажных операций. Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Для контроля качества сварного шва используется многоступенчатая методика, обычная для тщательной проверки объектов такого рода:

- Зачистка мест сварки. Такая подготовительная работа при необходимости также может быть выполнена вручную

- Визуальный контроль – на этой стадии проверки выявляются крупные и грубые ошибки и дефекты. Сварщик выполняет такой контроль самостоятельно, а при обнаружении дефектов исправляет их

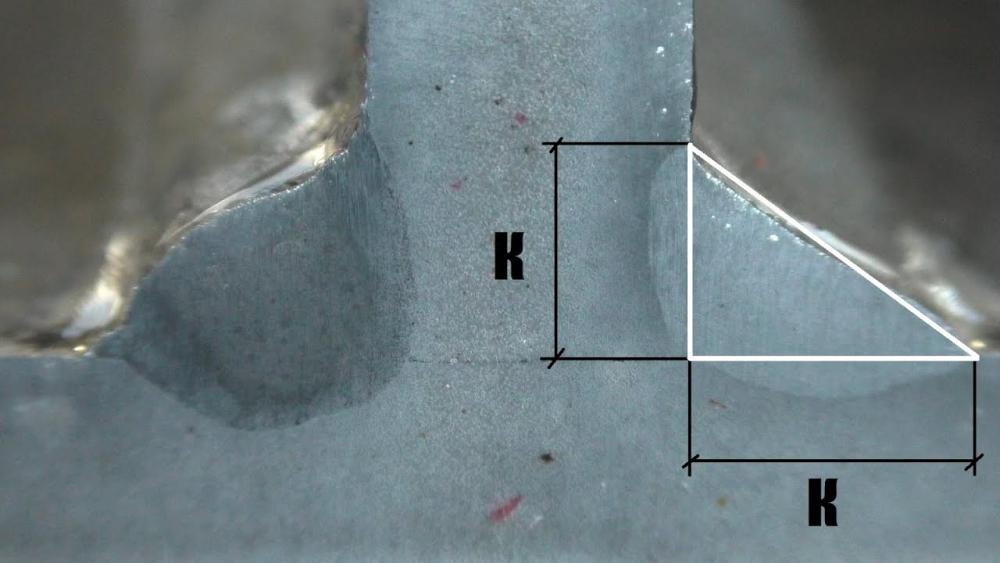

- Замеры швов. Эта операция необходима для подтверждения соответствия швов требованиям проекта, а также – действующим нормативам. Кроме оценки длины проверяющий устанавливает соответствие профиля шва проектным требованиям. Это делается с помощью традиционных шаблонов.

- Инструментальный контроль. Этот этап завершает цикл операций проверки. Неспроста к инструментальному неразрушающему контролю допускаются только те швы, которые прошли все необходимые и возможные проверки.

Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Из аппаратуры, которая применяется для оценки качества, наиболее распространены ультразвуковые дефектоскопы разных видов. Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

К примеру, некоторые конструкции требуют обеспечения герметичности, которая оценивается независимо от проверки качества сварочных швов. Для проверки герметичности используют даже старинный способ керосиновой пробы – традиционную версию капиллярной дефектоскопии.

Таким образом, мастерство и ответственность сварщика в сочетании с широкими возможностями оперативной оценки качества – главные условия эффективного выполнения важных сварочных работ на строительной площадке.

5 типов сварных соединений

Здесь мы обнаруживаем различные типов сварных соединений и типы стилей сварки, используемые для создания каждого из них.

Американское общество сварщиков (AWS) определяет соединение как « способ соединения материалов ».

Применение сварки безгранично. От авиационной промышленности до автомобилестроения и жилых помещений нельзя недооценивать его применение и критический крен. Это практическое решение, обеспечивающее превосходную силу, на которую многие из нас ставят свою жизнь, чтобы функционировать и выдерживать нагрузки. Эти сварные швы обеспечивают малый вес, высокую прочность, жесткость и более низкую стоимость производства.

Содержание

- Типы сварных соединений

- Тройник для сварки

- Сварное соединение внахлестку

- Краевое сварное соединение

- Угловое сварное соединение

- Соединение для стыковой сварки

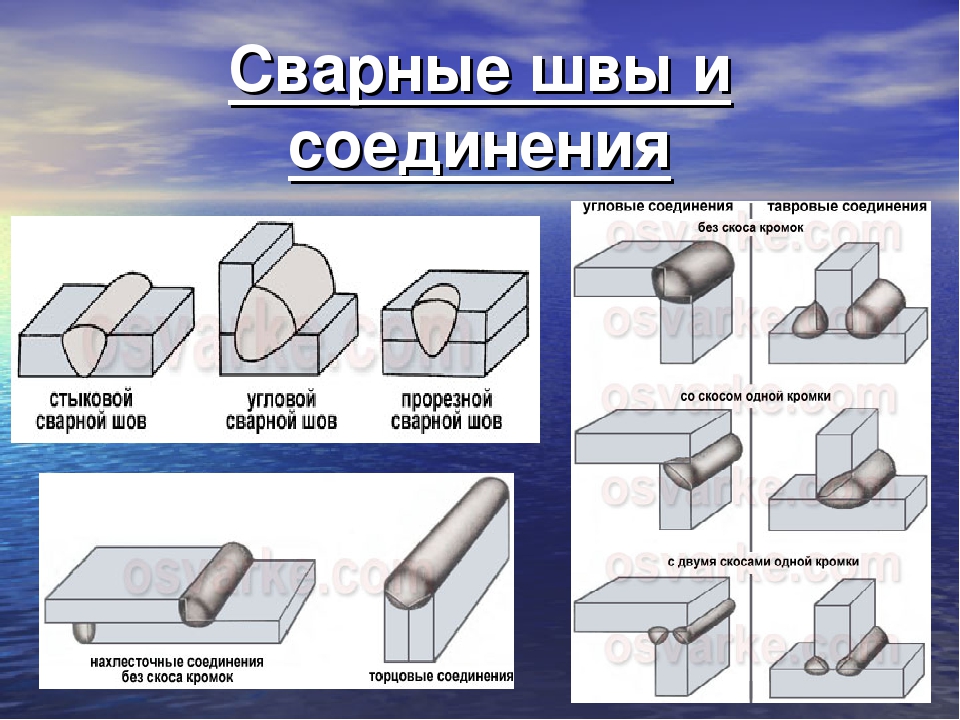

- Угловой сварной шов

5 различных типов сварных соединений:

Для разных работ нужны разные типы сварных швов. Различные типы сварных соединений изготавливаются в соответствии с потребностями и силами каждого отдельного приложения. Специалисты Cliff’s Welding владеют искусством этих сварных швов уже более 50 лет. С профессионалами, которые имеют широкий спектр опыта, действительно не существует слишком большой или слишком маленькой работы. Давайте пройдемся по 5 типов сварных соединений , которые мы используем для качественного выполнения работы.

Специалисты Cliff’s Welding владеют искусством этих сварных швов уже более 50 лет. С профессионалами, которые имеют широкий спектр опыта, действительно не существует слишком большой или слишком маленькой работы. Давайте пройдемся по 5 типов сварных соединений , которые мы используем для качественного выполнения работы.

Тройник для сварки

Т-образное соединение

Т-образное сварное соединение образуется, когда два элемента пересекаются под углом 90 °, в результате чего края соединяются в центре пластины или компонента. Тройниковые соединения считаются разновидностью углового сварного шва, и их также можно выполнять, когда труба приваривается к опорной плите. Требуется особая осторожность, чтобы обеспечить эффективное проникновение в кровлю сварного шва.

Стили сварки, используемые для создания Т-образных соединений

- Сварка пробкой

- Угловой шов

- Сварной шов с разделкой кромок

- Сварной шов

- Раструбный сварной шов

- J-образный сварной шов

- Сварной шов проплавлением

Сварное соединение внахлестку

Соединение внахлестку

Сварка внахлестку чаще всего используется для соединения двух деталей разной толщины вместе. Также считается угловым, сварной шов может выполняться с одной или с обеих сторон. Соединение внахлест образуется, когда 2 детали помещаются внахлест друг на друга.

Также считается угловым, сварной шов может выполняться с одной или с обеих сторон. Соединение внахлест образуется, когда 2 детали помещаются внахлест друг на друга.

Стили сварки, используемые для создания стыковых соединений:

- Сварной шов

- Пробковая сварка

- Сварной шов с разделкой кромок

- Точечная сварка

- Раструбный сварной шов

- J-образный сварной шов

Соединение для сварки кромок

Кромочное соединение

Кромочная сварка Соединения часто применяются к деталям из листового металла, которые имеют фланцевые кромки или размещаются в местах, где необходимо выполнить сварку для соединения с соседними деталями. Будучи сварным швом типа канавки, кромочные соединения, детали устанавливаются рядом и свариваются на одной кромке. Для более тяжелых применений добавляется присадочный металл, чтобы полностью расплавить или сплавить кромку и укрепить пластину.

Стили сварки, используемые для создания кромки Соединения:

- Сварной шов с разделкой кромок

- Сварка с квадратной разделкой или сварка встык

- J-образный сварной шов

- V-образный сварной шов

- Приварка кромки-полки

- U-образный сварной шов

- Угловой сварной шов

Угловой сварной шов

Угловое соединение

Будучи одним из самых популярных сварных швов в производстве листового металла, угловое сварное соединение используется на внешней кромке детали. Этот сварной шов представляет собой тип соединения, которое сходится под прямым углом между двумя металлическими деталями, образуя букву L. Это часто встречается при изготовлении ящиков, рам ящиков и подобных изделий.

Стили сварки, используемые для создания угла Соединения:

- Точечная сварка

- Угловой шов

- V-образный сварной шов

- Сварка с квадратной разделкой или сварка встык

- U-образный сварной шов

- Сварной шов с разделкой кромок

- Сварной шов с V-образным пазом

- J-образный сварной шов

- Угловой сварной шов.

- Краевой сварной шов

Соединение для стыковой сварки

Стыковое соединение

Будучи общепринятым методом крепления трубы к самой себе, он также используется для клапанов, фланцев, фитингов и другого оборудования. Стыковое сварное соединение также известно как сварной шов с квадратной канавкой. Это самый простой и, вероятно, самый распространенный сварной шов. Он состоит из двух плоских частей, расположенных параллельно друг другу. Это очень доступный вариант.

Стили сварки, используемые для создания стыковых соединений:

- Стыковой шов со скосом и разделкой

- Стыковой шов с квадратной разделкой

- Стыковой сварной шов с V-образным пазом

- Стыковой шов с U-образным пазом

- Стыковой шов с J-образной канавкой

- Стыковой шов с развальцовкой

- Стыковой сварной шов с V-образным пазом

Угловой сварной шов

Угловые сварные соединения

Угловые сварные соединения — это еще один термин для угловых, нахлесточных и тавровых соединений. Угловые сварные соединения являются наиболее распространенным типом сварного соединения и составляют почти 75% соединений, выполненных с помощью дуговой сварки. Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Угловые сварные соединения являются наиболее распространенным типом сварного соединения и составляют почти 75% соединений, выполненных с помощью дуговой сварки. Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Совместная подготовка

Сварные швы могут быть подготовлены различными способами, включая:

- Литье

- Стрижка

- Обработка

- Ковка

- Подача документов

- Штамповка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Маршрутизация

- Шлифование

- Плазменно-дуговая резка (процесс термической резки)

Кратко о безопасности при сварке

Если вы только учитесь или даже если вы занимаетесь сваркой в течение многих лет, недостаточно сказать, что очень важно полностью осознавать свое окружение, когда вы начинаете сварку. Вы должны найти время, чтобы узнать, кто вокруг пытается наблюдать и каким опасностям вы себя подвергаете.

Вы должны найти время, чтобы узнать, кто вокруг пытается наблюдать и каким опасностям вы себя подвергаете.

Сварка против клепки

Сварка и клепка — два способа соединения металла с металлом. Они оба имеют свои определенные плюсы и минусы. Разные ситуации требуют того или другого. Ни один из них не является лучшим для каждой возможной ситуации. Мы рассмотрим различные сильные и слабые стороны обеих систем соединения металлов.

способов сварки лучше клепки

- Сварку можно выполнять в любом месте конструкции. Кромки можно приваривать к кромкам без нахлеста. Заклепки должны иметь определенный зазор от краев, которые необходимо соединить.

- Сварка снижает вес конструкции. Поскольку металл фактически соединен с металлом, косынки или другое соединительное оборудование не требуется. Даже сами заклепки имеют вес, поэтому возможность соединять металл без их использования значительно экономит вес.

- В отличие от заклепочных соединений прочность растянутых элементов не снижается при сварке.

- Качественная сварка оставляет гладкую поверхность, а клепка имеет концы заклепок на поверхности всей конструкции. Использование сварки для получения прочной, но красивой гладкой поверхности создает нашу функциональную, но эстетически привлекательную архитектуру.

- Сварные соединения во много раз лучше, потому что материал с обеих сторон сварного шва фактически физически соединен.

- Сварка может легко соединять секции металлической колонны или трубы. Попытка соединить эти предметы с помощью заклепок может быть затруднена или невозможна в определенных ситуациях.

- Сварка — более быстрый способ соединения металлов. Это означает, что у вас есть срочный проект сварки, который держит край. Это также означает меньшее количество человеко-часов, что помогает сократить расходы.

- Дополнения или изменения можно легко выполнить с помощью сварки. Конструкции, построенные с помощью заклепок, менее гибкие, и для внесения этих изменений с помощью заклепок необходимы дополнительные инженерные решения.

Нужны сварочные услуги в Месе, Аризона?

Почему бы не доверить это профессионалам Cliff’s Welding? Вы можете быть уверены, что профессионалы выполнили вашу работу, большую или маленькую, в соответствии с правильными стандартами и кодами, чтобы обеспечить долговечность и прочность сварных швов.

Позвоните нам по телефону 480-832-0570 или воспользуйтесь нашей контактной страницей.

Спасибо, что посетили пост « Типы сварных соединений ». Оставайтесь с нами, чтобы узнать больше от Cliff’s Welding.

Различные типы сварных соединений и их применение

TIG Brush составил список различных типов сварных соединений, их наилучшее применение и важные советы по их использованию. Об этом подробнее здесь.

Соединение определяется Американским обществом сварщиков (AWS) как «способ соединения материалов». Сварка имеет широкий спектр применения, и для разных работ требуются различные типы сварных швов и соединений.

Сварка — сложный навык, требующий терпения, внимания к точности и творчества. Сварщики должны хорошо знать многочисленные методы и методы, используемые в отрасли, включая типы сварных соединений, чтобы хорошо выполнять свою работу.

Сварщики должны хорошо знать многочисленные методы и методы, используемые в отрасли, включая типы сварных соединений, чтобы хорошо выполнять свою работу.

Компания TIG Brush, занимающаяся очисткой электросварочных швов, описывает здесь пять наиболее распространенных типов сварных соединений. Каждый тип разработан, чтобы противостоять силам и потребностям конкретных приложений.

Сварка встык

Сварной шов с квадратной кромкой – это другое название сварного шва встык. Это самый простой и, безусловно, самый распространенный тип сварки. Он состоит из двух плоских частей, расположенных параллельно друг другу.

Он также используется для фланцев, клапанов, фитингов и другого оборудования, поскольку это общепринятый способ соединения труб с самой собой. Это действительно экономичное решение.

Стили сварки, используемые для создания стыковых соединений:

- Сварной шов с развальцовкой и V-образным пазом

- Сварной шов с развальцовкой и фаской,

- Сварной шов с J, U и V-образным пазом

- Сварной шов с фаской

шов с разделкой кромок

Квадратное стыковое соединение обычно используется для получения сварных швов с полным проплавлением. При сварке толстого листа или трубы почти невозможно достичь 100-процентного проплавления без использования какой-либо разделки.

При сварке толстого листа или трубы почти невозможно достичь 100-процентного проплавления без использования какой-либо разделки.

Прожоги, растрескивание, пористость и недостаточное проникновение являются наиболее распространенными дефектами стыковых соединений. Однако, изменяя параметры сварки, такие как форма канавки, наслоение и ширина зазора, этого можно избежать.

Сварка тройника

Сварка тройника образуется, когда две детали встречаются под углом 90 градусов. Края пластины или компонента образуют Т-образную форму, когда они сходятся посередине. Тройниковые соединения представляют собой разновидность углового сварного шва, который может быть выполнен путем приваривания трубы к опорной плите.

Этот тип сварного шва требует постоянного контроля на предмет эффективного проникновения в кровлю сварного шва. Для выполнения тройникового соединения можно использовать один из следующих способов сварки:

- Угловой шов, паз и пробка

- J-образный шов

- Раструбный шов с фаской

- Сварной шов проплавлением

- Сварной шов с фаской

Пластинчатый разрыв является типичной проблемой, которая развивается из-за тройниковых соединений к ограничению сустава. Сварщики часто вставляют пробку, чтобы предотвратить деформацию соединения.

Сварщики часто вставляют пробку, чтобы предотвратить деформацию соединения.

Сварка встыкTee Joint Weld

Сварка угловых соединений

Угловые сварные соединения напоминают тройниковые сварные соединения. Разница только в расположении металла. Он находится в середине тройникового соединения, тогда как угловые соединения встречаются в углу закрытым или открытым способом, создавая L-образную форму.

Эти соединения популярны в производстве листового металла, где они используются для изготовления рам, коробок и других изделий. Соединение внешнего угла может быть выполнено двумя способами: V-образным пазом или квадратным стыковым соединением.

Стили, используемые для создания угловых соединений, включают:

- Точечный, кромочный и угловой сварной шов

- V-образный, J-образный и U-образный сварной шов

- Сварной шов с фаской и канавкой

- Сварной шов с углом и фланцем сварной шов с разделкой кромок

- сварной шов с квадратной разделкой или стыковой сварной шов

Сварка внахлестку

Стыковое соединение является модифицированной версией сварки внахлест или наоборот. Они образуются, когда два куска металла укладываются друг на друга внахлест. Чаще всего они используются для соединения двух деталей разной толщины.

Они образуются, когда два куска металла укладываются друг на друга внахлест. Чаще всего они используются для соединения двух деталей разной толщины.

Соединения внахлест обычно используются для листового металла и редко используются для более толстых материалов. Коррозия или разрыв пластины из-за перекрытия материалов являются потенциальными недостатками этого типа сварного соединения. Однако, как и во всем остальном, этого можно избежать, используя соответствующую технику и изменяя переменные, такие как амперы и вольты, по мере необходимости.

Welding styles used to create butt joints include:

- Plug, slot, and spot weld

- J-groove weld

- Flare-bevel groove weld

- Bevel-groove weld

Edge Joint Welding

Металлические поверхности соединяются вместе в краевом соединении, чтобы гарантировать, что края ровны. Изгиб одной или обеих пластин под углом может помочь сформировать их. Целью сварного соединения является соединение деталей и распределение напряжений.

Следующие силы вызывают напряжения в сварных соединениях:

- Растяжение

- Сжатие

- Изгиб

- Скручивание

- Силы сдвига

Выбранная процедура сварки оказывает существенное влияние на конструкцию, которая будет использоваться. . Каждый метод сварки имеет свой собственный набор свойств, влияющих на то, насколько хорошо он работает. На сварные швы, используемые в различных конструкциях соединений, дополнительно влияют скорость перемещения, скорость наплавки, проплавление и тепловложение.

Следующие типы сварных швов применимы для кромочных соединений:

- Сварной шов со скосом и канавкой

- Сварной шов с угловым краем и фланцем

- Сварной шов с квадратным пазом

- Сварной шов с кромкой и фланцем

- Сварной шов с U, J и V-образным пазом

2 Соединение WeldEdge Соединение Weld

Нужен очиститель сварных швов?

TIG Brush — мировой лидер в области электрохимической очистки сварных швов.

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию