Особенности резки металла пропаном и кислородом. Сварка пропаном и кислородом

Сварка, резка и пайка металлов

При ремонте сельскохозяйственной техники широко применяются газовая сварка и резка.

Накопленный производственный опыт показал, что пропан и бутан являются хорошими заменителями ацетилена и керосина для газопламенной обработки металла. Сжиженный газ дешевле ацетилена, а качество резки пропан-бутан-кислородным пламенем выше, чем ацетилено-кислородным. При работах в зимних условиях получение газа из баллона с пропан-бутановой смесью не вызывает обычно затруднений. Ведение работ с применением сжиженных газов значительно более безопасно, чем при использовании карбида кальция и ацетилена.

Газовая сварка производится сварочным пламенем, образующимся при сгорании смеси кислорода с горючим газом, который может являться сжиженным газом (пропан или пропан-бутановая смесь). Сварочное пламя в зависимости от соотношения кислорода и пропан-бутана бывает нормальным, окислительным и науглероживающим.

Для сварки большинства металлов используют нормальное пламя с небольшим избытком кислорода. Сварка малоуглеродистой стали пропан-бутан-кислородной смесью производится при соотношении газа и кислорода 1 : 3.

Уменьшением содержания пропан-бутана или увеличением количества кислорода получают окислительное пламя, а при увеличении количества пропан-бутана науглероживающее пламя.

Газокислородная сварка и резка металла может производиться как в условиях мастерских, так и в полевых условиях, для чего обычно используются одиночные баллоны.

Питание передвижного поста от баллона ввиду небольшого количества отбираемого газа может осуществляться без испарителя при температуре воздуха до минус 25—30 °С. При питании нескольких постов от газовой сети, т. е. при белое значительном расходе газа, может быть применена групповая баллонная установка.

Газы доставляются на рабочее место или по трубопроводу от стационарных емкостей, или в стальных баллонах.

Для снижения давления сжиженного газа могут быть использованы обычные редукторы типа РДК, РДГ-6 и другие.

Применяя ацетиленовый редуктор, надо притяжной хомут заменить переходным штуцером с накидной гайкой.

Корпус водородного, кислородного или ацетиленового редуктора, используемого для снижения давления сжиженного газа, и корпус манометра окрашиваются в красный цвет. На циферблате манометра надписи «Водород», «Кислород», «Ацетилен» заменяются надписью «Пропан».

Правила обращения с редукторами для сжиженного газа такие же, как и с кислородными редукторами. Применение кислородного и водородного редукторов для кислорода, после использования их для сжиженного газа, во избежание взрыва категорически запрещается.

Отбор газа из баллона без редуктора запрещается.

При испытании поста газовой резки от газовой сети с давлением газа от 1 до 5 кГ/см2 установка редуктора также совершенно обязательна.

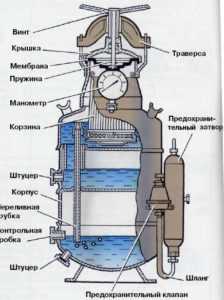

При работе с пропан-бутановыми смесями необходимо тщательно следить за резиновыми мембранами, так как при выходе из баллона газа в жидком виде и проникновении его в редуктор резиновая мембрана постепенно разъедается и приходит в негодность.

Пропускная способность редукторов по сжиженному газу составляет для РДК-00 — 1,3; для РД-1-0,25 — 5 м3/ч.

Для присоединения горелки (резака) к редуктору, установленному на баллоне, применяют резино-тканевые шланги по ГОСТ 8318—57, рассчитанные на рабочее давление 10 кГ/см2.

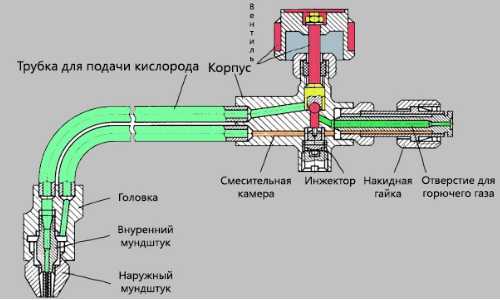

Конструкция газосварочной горелки проста и изготовить ее можно в условиях любых мастерских.

Для сварки малоуглеродистых сталей толщиной от 0,5 до 5 мм и других видов газопламенной обработки металлов (пайка, подогрев и др.) с применением в качестве горючего газа пропана или пропан-бутана можно использовать сварочную горелку «Уфа», схема которой показана на рис. 40.

Наконечник горелки «Уфа» отличается от существующих ацетилено-кислородных наконечников наличием камер предварительного и окончательного подогрева горючего газа перед инжектором.

При отборе газа из газовых сетей с давлением от 70 мм вод. ст. до 10 тыс. мм вод. ст. (1 кГ/см2) редуктор может не устанавливаться, а устанавливается предохранительный водяной затвор.

При давлении газа в газовых сетях от 70 до 200 мм вод. ст. на спуске к рабочему посту устанавливается водяной затвор ЗГГ-3 конструкции ВНИИавтоген. При давлении от 200 до 1000 мм вод. ст. устанавливаются водяные затвори открытого типа ВЗНД-3 с предельной пропускной способностью 3 м3/ч. При давлении газа от 1000 до 7000 мм вод. ап. устанавливаются водяные затворы закрытого типа (среднего давления ЗСД-З-07 и высокого ВЭС-10) на 1,5 кГ/см2 и с пропускной способностью в 3 и 10 м3/ч. Поминальная пропускная способность водяного затвора должна соответствовать наибольшему возможному отбору газа.

Собранная горелка вставляется в гнездо ствола и крепится гайкой, причем предварительно между венчиком сместителя и уплотнительной шайбой следует подмотать асбестовый шнур.

Выполнив эту операцию, можно открыть вентили на баллонах с кислородом и сжиженным газом, затем открыть вентили сжиженного газа и кислорода на стволе, зажечь смесь на наконечнике. После 2—3 мин горения горелки производится регулировка необходимого пламени кислородным и газовым вентилями на стволе. Подбор пламени производится в течение нескольких секунд.

Кислород и пропан-бутан, проходя через ствол, вентили, попадает в камеру смешения. Часть смеси попадает в горелку для подогрева камеры, а основная масса смеси идет в камеру подогрева, заполненную катализатором (никелевая лента толщиной 0,2 мм, свернутая в виде пружины), где подогревается до 270° С. После этого смесь попадает в конус и к мундштуку. При сгорании получается пламя с температурой до 3100° С, достаточной для сварки малоуглеродистой стали.

Сварка в зависимости от толщины свариваемого материала ведется при давлении кислорода 3,5 —5 кГ/см2 и давлении газа 0,8—1,3 кГ/см2. При удлинении шлангов давление несколько увеличивается.

Длина пламени горелки должна быть в пределах 12—23 мм. Его цвет должен быть бледно-голубым.

Сварщику необходимо следить за процессом в сварочной ванночке и вести более интенсивное перемешивание расплавленного металла. Пламя следует держать под углом 60—80° относительно поверхности металла, ведя сварку слева направо, выдувая возможный шлак из ванночки (незачищенные торцы). При зачищенных торцах шлаковые отложения незначительные.

При необходимости замены большего номера мундштука на меньший размер в комплект горелки должен входить переходник.

В зависимости от номера мундштука заменяется и наконечник. При большем номере мундштука ставится больший номер наконечника, и наоборот. Соответственно изменяется и кислородный инжектор.

Необходимо упомянуть, что при освоении сварщиком сварки стали пропан-бутан-кислородной смесью в первое время возможны трудности и недостатки в сварке, но когда сварщик освоит регулировку пламени, в зависимости от толщины свариваемого металла, сварка проходит нормально и швы получаются хорошими.

Из практики сварки пропан-бутан-кислородной смесью известно, что для более интенсивного парообразования желательно баллон ставить в отапливаемое помещение.

По данным ВНИИавтогена хорошие результаты при сварке малоуглеродистой стали можно получить, применяя и присадочную проволоку марок СВ-08ГС и СВ-082ГС.

Можно еще отметить, что с повышением содержания пропана в пропан-бутан-кислородной смеси качество сварки улучшается.

Практически пропан-бутан-кислородная смесь в сельской местности может быть использована для сварки водогазопроводных труб диаметром до 4", листовой малоуглеродистой стали толщиной до 5—6 мм, сварки емкостей и бидонов для молока, деталей сельскохозяйственных машин, крыльев и капотов автомашин и для пайки цветных металлов.

Невысокая температура плавления алюминия позволяет в условиях сельскохозяйственных мастерских использовать для их сварки пропан-бутановые смеси.

Челябинским межотраслевым научно-исследовательским и проектно-технологическим институтом автоматизации и механизации машиностроения была проведена серия опытов по сварке и резке пропаном в совхозе «Степной» Челябинской области. Эти опыты показали, что применение пропана вместо ацетилена дает положительные результаты.

Для резки использовались ацетиленовые резаки РР-53 с переделкой (увеличивались отверстия в инжекторе и смесительной камере соответственно до 1 и 3 мм, увеличивался кольцевой зазор между внутренним и наружным мундштуком). Аналогичные изменения в инжекторе и смесительной камере делались и у ацетиленовой горелки ГС-53 (для наконечника № 5). После этих переделок и с применением пропана можно было производить сварку цветных металлов и чугуна.

Пропан-кислородным пламенем производилась приварка алюминиевых фланцев всасывающего коллектора трактора «Белорусь», ремонт алюминиевых емкостей, трубопроводов и бидонов для молока на маслозаводе. Производительность при сварке алюминиевых листов толщиной 3—4 мм пропан-кислородным пламенем выше, чем ацетилен-кислородным: за 6 ч работы сваривается 46 пог. м шва.

Основная трудность сварки алюминия, как известно, заключается в образовании пленки тугоплавких окислов алюминия на поверхности металла, препятствующей сплавлению. Эти окислы не восстанавливаются пропан-кислородным пламенем; они тяжелее алюминия и тонут в нем. Для достижения высокого качества кромки детали перед сваркой очищают стальной щеткой; пламя горелки должно быть нормальным. На присадочный пруток марки АД или АК наносится флюс АФ-4а.

При сварке алюминия толщиной до 3 мм горелке дают только поступательное движение, а прутком совершают колебательные движения, чем удаляются пленка и шлак и облегчается всплывание газовых пузырей на поверхность. Пламя горелки направляют на присадочный стержень под углом 40—60° и одновременно охватывают свариваемые кромки.

При сварке ядро пламени должно находиться на расстоянии не более 3 мм от поверхности ванны. При выполнении этих требований качество сварки высокое, пористости нет, кристаллизационные трещины не образуются. Прочность алюминиевых швов, полученных при сварке с использованием пропана и ацетилена, практически одинакова. Хотя теплопроводность алюминия почти в 5 раз, а теплоемкость в 2 раза больше, чем стали, пропан-кислородной горелкой № 5 можно сваривать алюминиевые шины толщиной до 10—12 мм, не применяя предварительного подогрева.

Сварка свинца. Сварка свинца ведется нейтральным пламенем с минимально возможным углом наклона пламени к поверхности детали. При толщине металла свыше 2 мм шов накладывается в несколько слоев (отдельные участки перекрывают друг друга).

Практика показала, что сварку свинца пропан-кислородным пламенем можно с успехом производить горелкой ГСМ без ее переделки. Сварные швы обладают достаточно высоким качеством. Такой метод успешно применен для сварки свинцовых клемм кислотных аккумуляторных батарей.

Сварка меди. В связи с большой теплопроводностью меди при ее сварке требуется большой подвод тепла, поэтому пламя горелки следует держать перпендикулярно к поверхности сварочной ванны; горелку выбирают на два номера большую, чем для сварки стали такой же толщины, а в ряде случаев сварку производят двумя горелками.

Сварка производится нейтральным пламенем, по возможности без перерывов. Кромки и проволоку необходимо расплавлять одновременно. Не следует доводить ванну до очень подвижного состояния. В качестве флюса применяется бура или смесь буры и борной кислоты. В качестве присадочного прутка хорошие результаты дает медная проволока, раскисленная фосфором (содержание фосфора 0,03—0,08%), а также кремнием (содержание кремния 0,5—1,0%). Для лучшего качества шва при толщине изделия до 5 мм производится проковка. Проковку ведут в холодном состоянии, а при больших толщинах — при температуре 400—500° С. Для уменьшения хрупкости после остывания сваренной детали до 500° С изделие быстро охлаждают погружением в воду. Скорость сварки пропан-кислородным пламенем медных листов толщиной 4— 5 мм одинакова со скоростью сварки ацетиленом.

Сварка латуни. Бронза и латунь также легко свариваются пропан-кислородным пламенем. Главное затруднение при сварке латуни газо-кислородным пламенем состоят в испарении цинка (до 20%), вследствие чего шов получается пористым. Угар цинка при пропан-кислород ном пламени менее 1 %, благодаря чему шов получается плотным. Присадочная проволока берется такого же состава, как основной металл. В качестве флюса рекомендуется плавленая бура. При применении присадочной проволоки ЛК-02-05 при известном навыке возможна сварка в любых пространственных положениях.

В одном совхозе таким способом наплавлялись бронзой изношенные бронзовые вкладыши подшипников и различные детали из латуни. Качество сварки и наплавки во всех случаях было хорошее.

Пропан-бутановые смеси являются также полноценными заменителями ацетилена и при пайке твердыми припоями ПМЦ-54 и Л-02.

Сварка чугуна. Серый чугун широко используется в деталях тракторов и сельскохозяйственных машин. Все сложные детали: блоки цилиндров, головки блоков, картеры, коробки передач и сцепления, выпускные и впускные трубы, шкивы, звездочки цепные и рад других деталей, отливаются из чугуна.

Как известно, в случае ремонта чугунных деталей сложной геометрической формы, например головок блоков, требуется предварительный нагрев детали. Однако многие детали сельскохозяйственных машин — кронштейны, рычаги, ценные звездочки — могут быть отремонтированы без предварительного подогрева.

При сварке чугуна имеет место большое выгорание углерода и кремния. Поэтому сварочные прутики должны иметь повышенное содержание этих элементов. Хорошие результаты получены при использовании в качестве присадочного материала изношенных чугунных поршневых колец двигателей.

При заварке дефектов сложных чугунных деталей целесообразно производить пайку чугуна латунью. Графит с поверхности удаляют выжиганием, сварочной горелкой с окислительным пламенем, причем деталь нагревается до температуры 750—900° C. Затем ремонтируемое место посыпают флюсом и покрывают слоем латуни. После пайки деталь покрывают листом асбеста и медленно охлаждают. В этом случае в детали не возникает больших напряжений и шов хорошо обрабатывается.

Как показала практика, для ремонта чугунных деталей, в основном для заварки трещин, может быть с успехом применен пропан.

Резка металла. Для разделительной резки сжиженным газом металлов применяются резаки типов РЗР-01-55, УРЗ и РЗП, а также резаки бензиновые и керосиновые.

При отсутствии этих резаков можно использовать обыкновенный резак УР, увеличив диаметр отверстия инжектора до 0,3—0,9 мм.

Наружный мундштук № 2, имеющий диаметр 5,5 мм, следует применять вместо мундштука № 1, а мундштук № 1 с отверстием 0,5 мм — вместо мундштука № 2. Для резки листа большой толщины диаметр сопла инжектора увеличивается до 0,95 мм, а диаметр отверстия наружного мундштука — до 7 мм. Диаметр канала смесительной камеры при резке больших толщин можно увеличить до 3 мм.

Уход за резаками, работающими на пропан-бутановой смеси, аналогичен уходу за ацетилено-кислородными резаками.

Подготовка рабочего места к работе, редукторов, шлангов, резака и горелки, продувка баллонов, установка редуктора, заливка водяного затвора водой, крепление шлангов резака и горелки, проверка наличия подачи в резаке, зажигание и тушение резака и горелки производятся в той же последовательности, как и при ацетилено-кислородной резке и сварке.

Правильно отрегулированное пламя при горении пропан-бутановой смеси в струе кислорода имеет ярко очерченное ядро, горит спокойно и устойчиво. Длина пламени пропан-бутановой смеси больше длины пламени ацетилено-кислородной смеси.

Подогревательное пламя регулируется в резаке на максимальную температуру (с небольшим избытком кислорода) по пламени на мундштуке.

Применение пропан-бутановой смеси вполне возможно для резки углеродистых и конструкционных (низколегированных) сталей, а также чугуна, хромо-никелевых сталей и цветных металлов.

Величина давления кислорода устанавливается в зависимости от толщины разрезаемого металла в пределах от 2 до 15 кГ/см2. Давление пропан-бутановой смеси может быть в пределах от 0,007 до 0,5 кГ/см2, при длинных шлангах и в стационарных сетях — до 1 кГ/см2.

Резку обычно начинают с кромки, предварительно очищенной от грязи и окалины. Если надо начать резку с середины (при большой толщине металла), то необходимо просверливать или прожигать отверстие диаметром 5—10 мм.

Для увеличения скорости нагрева металла в начальный период (при круглых сечениях металла) необходимо сделать надрубы зубилом или подставить в месте начала реза металлический пруток. Подогревательным пламенем вначале нагревают металл в том месте, откуда начинается резка, до температуры его воспламенения (для стали 100—1200° С, светло-красное каление), потом пускают режущую струю кислорода и перемещают резак по линии разреза. Расстояния резака от линии разреза должны быть по возможности равномерными. Для выполнения этого условия необходимо применять приспособления (направляющую линейку и др.). При очень большой скорости перемещения резака резка может прекратиться, а при малой скорости — верхние кромки разрезаемого металла оплавляются.

При резке труб на фаску угол опережения резака должен составлять 5—10°, а при резке труб без фаски — 10—15°.

В остальном технология резки стали пропан-бутановой смесью не отличается от технологии резки ацетилено-кислородным пламенем.

При сварке и резке металла необходимо соблюдать мероприятия по технике безопасности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.activestudy.info

Как варить пропаном

Cодержание статьи

Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов. В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

Принципы и особенности процесса

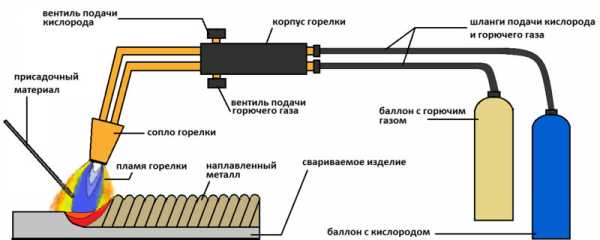

Сварка пропаном начинается с того, что горючий состав поступает в горелку и через специальное калиброванное сопло под давлением выходит наружу. Затем сварщик поджигает газ, и после его воспламенения регулирует напор и качество смеси посредством расположенных на корпусе вентилей.

Исходящая из сопла очень тонкая струя пламени состоит из ядра, зоны восстановления и рабочего факела. Самая высокая температура развивается именно в ядре; при этом сама газовая сварка пропаном происходит в промежутке между ним и зоной восстановления.

Одновременно с этим за счёт воздействия высоких температур на обрабатываемый металл сварочная ванна защищается от нежелательного контакта с воздухом.

Возможность точечной обработки металла тонкой струёй позволяет применять сварку пропаном не только при фигурной резке исходных заготовок, но и при изготовлении целого ряда декоративных изделий и украшений.

Сварка по этой методике требует от исполнителя особых профессиональных навыков, получить которые можно лишь после прохождения курса предварительного обучения и последующей длительной практической работы с пропаном.

Техника сварки

Сварка пропаном предполагает применение следующих двух методик:

- высокотемпературный нагрев кромок заготовок, последующее их оплавление и окончательное соединение;

- формирование рабочего шва методом наплавки или напыления.

Во втором случае используется специальная присадочная проволока из мягкого металла, необходимая для того, чтобы сварочная ванна оставалась полностью насыщенной.

При проведении рабочих операций по первой из этих методик расходуется большое количество пропана, поскольку для оплавления металлических кромок требуются высокие температуры. Поэтому чаще всего предпочтение отдаётся второму способу сварки, при котором на нагрев присадочной проволоки из легкоплавких металлов тратится заметно меньше энергии.

Оба этих подхода при работе с пропаном в целом приводят к одному и тому же результату. Однако они принципиально различаются по расходу газовой смеси, затрачиваемому на работу времени и функциональности (другими словами – по своей экономичности).

Сварка посредством наплавки, помимо экономии средств и времени, обеспечивает повышенную прочность шва и выглядит более эстетично. Именно эта методика используется при прокладке и обустройстве магистральных трубопроводов, а также при сварке различных изделий и элементов строительных конструкций.

Достоинства и недостатки

К основным достоинствам любой газосварки (включая сварку пропаном и кислородом) относятся следующие моменты:

- независимость от стационарного или передвижного источника питающего тока, требующего для своей работы централизованного энергоснабжения. Газосваркой с использованием пропана пользуются обычно при проведении монтажных работ на сельских объектах и удаленных площадках, лишённых постоянного энергообеспечения;

- грамотное применение методов сварки пропаном и соблюдение всех предписанных нормативами температурных режимов позволяет получать качественный шов и избежать образования прожогов;

- оборудование для газосварки (сам резак или пропановая горелка, подводящие шланги и баллоны с газом, размещаемые на тележке) достаточно мобильны и удобны для местных перемещений и дальней транспортировки.

Недостатком метода обработки металлических заготовок пропаном является низкая производительность монтажных работ, большие затраты времени на высокоточное сваривание и необходимость в навыках проведения этих операций. К этому следует добавить повышенный расход материала, а также опасность высокотемпературного режима, захватывающего большие участки зоны сварки.

Устройство горелки

Горелка для сварки пропаном состоит из рукоятки с расположенными на ней вентильными устройствами, обеспечивающими регулировку подачи газов и смешивания их в нужной пропорции. Посредством специальных ниппелей к ним подсоединяются подводящие газ рукава, соответствующие действующим стандартам (ГОСТ 9356).

Согласно этому нормативу каждый из шлангов (рукавов) оснащается сменным наконечником со смесительной камерой, которая в свою очередь оборудована встроенным инжектором. На камере рукавов указывается тип (номер) наконечника и наименование газа, на работу с которым он рассчитан. Удобное и эргономичное расположение вентилей позволяет удерживать рукоятку горелки одной правой рукой, производя при этом второй все необходимые рабочие операции в процессе сварки.

Наконечник типовой газовой горелки состоит из мундштука, инжектора и специальной подающей трубки. Размеры отверстий в мундштуке и в инжекторе (точнее – их соотношение) рассчитаны на применения этих узлов только для конкретного вида газа (пропана или кислорода).

Температура, развиваемая в зоне факела горения пропана с кислородом, может достигать примерно 2300 °C, в связи с чем мундштуки этих сборных конструкций чаще всего делаются из меди. Объясняется это тем, что медные материалы отличаются большей теплопроводностью (по сравнению с латунными мундштуками, например), и в процессе сварки быстрее охлаждаются.

Меры предосторожности

Поскольку при обращении с газовой горелкой создаются значительные по объёму зоны с высокотемпературным режимом – всегда следует помнить о соблюдении требований техники безопасности при сварке. Согласно действующим нормативам газосварочные работы с пропаном должны проводиться в специально предназначенных для этих целей рукавицах, надёжно защищающих ладони от возможных ожогов.

Помимо этого, нежелателен длительный визуальный контакт с ядром пламени, поскольку повышенные световые нагрузки способны привести к поражению роговицы глаза.

Важно! Категорически воспрещается прикасаться к газовому оборудованию испачканными в масле руками, так как при соединении смазочных веществ с кислородом возможно мгновенное воспламенение и аварийный разрыв баллона.

Особое внимание должно уделяться вопросу хранению баллонов с пропаном и кислородом, которые, как правило, содержатся в специально изготовленных для этих целей металлических шкафах. Предполагается, что доступ к таким хранилищам строго ограничен.

Можно сказать еще несколько слов о достоинствах резки и сварки посредством пропана. Огромный опыт работ, организованных и проводимых по этой методике, свидетельствует о высоких качественных показателях методики, а также о соответствующем уровне её функциональности.

Такие факторы, как удобство и доступность, экономичность и высокое качество шва позволяют оценивать технику сваривания металлических заготовок пропаном как ни в чём не уступающую классической электродуговой сварке.

promsnabservisnk.ru

ПРОПАН-БУТАНО-КИСЛОРОДНАЯ СВАРКА

СВАРОЧНЫЕ РАБОТЫ

Этот вид сварки применяют для. неответственных деталей. Давление рабочих газов при входе в горелку поддерживается в пределах: пропан-бутановой смеси 0,02— 0,05 МПа, кислорода — 0,02—0,04 МПа, при этом под-

| Способы сварки легированных стилей

|

| Флюсы для сварки сталей

|

| Таблица 44 Режимы пропап-бутано-кнслородной сварки

|

Примечание: Для сварки сталей толщиной свыше 6 мм пропан бутан о-кислородные смеси не применяют.

| Нормы расхода материалов

|

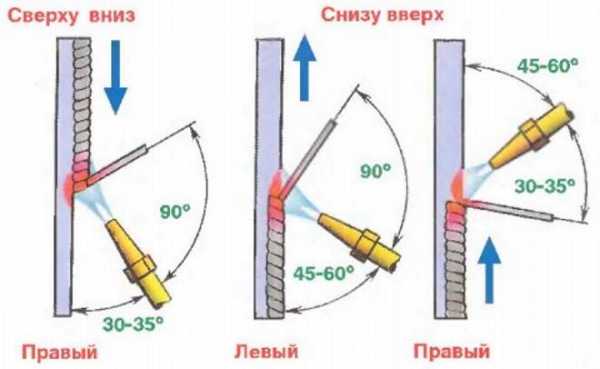

держивается соотношение рабочих газов — 3,5 : 4. При этом виде сварки недопустимо применение в качестве присадочной проволоки Св-08 и Св-08А. Чаще всего используются проволоки марок Св-12ГС, Св-08Г2С, Св-08ГС, хорошо раскисляющие сварочную ванну. Присадочную проволоку держат под углом 35—40° к оси шва, а пламя — под углом 45—60°. Расстояние от ядра пламени до поверхности сварочной ванны должно поддерживаться в пределах 3—6 мм, а до плавящегося конца присадочной проволоки — 2—4 мм. Основные режимы пропан-бутано-кислородной сварки приведены в табл. 44, Примерные нормы расхода пропан-бутано-кислородных смесей при сварке стыковых соединений из низкоуглеродистых сталей приведены в табл. 45.

Типы сварочных аппаратов, их конструктивные особенности

Любой сварочный аппарат это электрический прибор, который получая ток из сети, преобразует его до нужных параметров и выдает электрическую дугу постоянного тока с высокой его силой (сто – двести ампер). …

ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Сварочные работы могут стать причиной пожара, если не выполняются элементарные требования противопожарной защиты. Причиной пожара могут стать искры и капли расплавленного металла, небрежное обращение с огнем сварочной горелки, наличие на …

ТЕХНОЛОГИЯ КИСЛОРОДНОЙ РЕЗКИ

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 95). Рис. 95. Схема выполнения газовой …

msd.com.ua

Пропан-бутано-кислородная сварка | Строительный справочник | материалы - конструкции

Пропан-бутано-кислородную сварку применяют для неответственных деталей. Давление рабочих газов при входе в горелку поддерживается в пределах: пропан-бутановой смеси 0,02 — 0,05 МПа, кислорода — 0,02 — 0,04 Мпа, при этом поддерживается соотношение рабочих газов —3,5 : 4. При этом виде сварки недопустимо применение в качестве присадочной проволоки Св-08 и Св-08А. Чаще всего используются проволоки марок Св-12ГС, Св-08Г2С, Св-08ГС, хорошо раскисляющие сварочную ванну.

Присадочную проволоку держат под углом 35 — 40° к оси шва, а пламя — под углом 45 —60°. Расстояние от ядра пламени до поверхности сварочной ванны должно поддерживаться в пределах 3 —6 мм, а до плавящегося конца присадочной проволоки — 2 — 4 мм. Основные режимы пропан-бутано-кислородной сварки приведены в таблице 1. Примерные нормы расхода материалов при пропан-бутано-кислородных смесях при сварке стыковых соединений из низкоуглеродистых сталей приведены в таблице 2.

Таблица 1. Режимы пропан-бутано-кислородной сварки

| Толщина свариваемого метала, мм | Величина зазора, мм | Угол скоса кромок | Расстояние между прихватками, мм | Диаметр присадочной проволоки, мм | № наконечника горелки | Расход, л/ч | Скорость сварки | |

| Пропан-Сутана | Кислорода | |||||||

| 0,5-1 | 1-1,5 | Без скоса | 10-40 | 1-1,5 | 1-2 | 30-90 | 105-315 | 7-10 |

| 1-2 | 1,5-2 | Тоже | 20-ео | 1, 5-2 | 2-3 | 60-180 | 210-680 | 5-7 |

| 2-3 | 2-3 | Тоже | 40-120 | 2-2, 5 | 3-4 | 120-270 | 420-945 | 4-5 |

| 3-6 | 3-6 | 60-90 | 60-240 | 2,5-4 | 4-5 | 180-540 | 630-1890 | 1, 6-4 |

Примечание: для сварки сталей толщиной свыше б мм пропан-бутано-кислородные смеси не применяют.

Таблица 2. Нормы расхода материалов

| Толщина металла, мм | Масса наплавленного металла, кг | Масса присалочной проволоки, кг | Нормы расхода на 1м шва | |

| Пропанбутана, м3 | Кислорода, м3 | |||

| Швы стыковых соединений без скоса кра | чок | |||

| 1 | 0,028 | 0,029 | 0,013 | 0,044 |

| 1,5 | 0,049 | 0,051 | 0,023 | 0,081 |

| 2 | 0,07 | 0,074 | 0,034 | 0,119 |

| 2,5 | 0,084 | 0,088 | 0,044 | 0,148 |

| 3 | 0,098 | 0,103 | 0,051 | 0,178 |

| Швы стыковых соединений со скосом двух кромок | ||||

| 3 | 0,133 | 0,14 | 0,063 | 0,22 |

| 4 | 0,178 | 0,187 | 0,104 | 0,365 |

| 5 | 0,224 | 0,235 | 0,139 | 0,49 |

| б | 0,265 | 0,278 | 0,197 | 0,69 |

build.novosibdom.ru

технология процесса и преимущество перед сварочным инвертором

Газосварка – это процесс, в котором сваривание металлических деталей происходит за счет оплавления стыков и сварочной проволоки высокотемпературным пламенем.

Пламя образуется благодаря сжиганию ацетилена, пропана или бутана в атмосфере кислорода. Оборудование для резки и сварки с помощью пламени часто используется при соединении заготовок из стали, ремонте чугунных изделий, сваривании цветных металлов и резке всевозможных металлических материалов.

Оборудование для газосварки

В комплект аппарата для газовой сварки или резки входят:

- горелка или резак;

- кислородный и ацетиленовый шланг;

- кислородный баллон;

- ацетиленовый генератор или пропановый баллон;

- редукторы.

Каждая деталь газового аппарата имеет большое значение, и обойтись без нее нельзя. Но можно составить комплект аппарата для газовой сварки, покупая приборы постепенно, заменяя их, подбирая нужные параметры.

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

Ацетиленовые генераторы

Генераторы для сварки вырабатывают ацетилен, который получается при соединении карбида кальция с водой. Такие аппараты бывают мобильными и стационарными. По выходному давлению их делят на 3 категории:

-

генераторы низкого давления до 0,1 атмосферы;

генераторы низкого давления до 0,1 атмосферы; - среднего от 0,7 до 1,5 атм.;

- высокого давления свыше 1,5 атмосферы.

При этом аппараты могут производить от 0,3 м3 до 160 м3 ацетилена в час.

По способу получения газа генераторы делят на пять видов:

«КВ». В этих генераторах карбид поступает в воду небольшими порциями. При падении давления ниже порогового поступает новая порция карбида. Гашеный карбид кальция удаляется через нижний выпускной клапан. Из-за больших габаритов используется в стационарных установках. Имеет наивысший выход ацетилена.

«ВК». Здесь вода попадает на карбид. Вода подается небольшими порциями, по мере снижения давления. Такой способ называется «ВК по мокрому принципу». Аппарат имеет простую и надежную конструкцию. Производительность до 10 м3. Недостатком является неполное гашение карбида кальция.

«ВК» по сухому процессу. В камеру с карбидом кальция вода подается дозированно. При образовании ацетилена выделяется теплота, которая испаряет излишки воды. За счет этого гашеный карбид получается сухой. Отсюда и название.

«ВВ». В генераторах этого вида получение газа получается за счет вытеснения воды из камеры газообразования корзиной с карбидом кальция. При падении давления вытесненная вода поступает обратно в камеру. Аппарат применяется в передвижных сварочных постах.

«ПК». В генераторах используется комбинированный принцип получения газа. Совмещаются два способа: «вода на карбид» и « вытеснение воды». Используется в передвижных установках. Обладает плавной регулировкой подачи газа.

Баллоны, редукторы, проволока

Ресиверы (технические баллоны) с кислородом или пропаном рассчитаны на хранение при давлении 150 атмосфер. Чтобы его можно было использовать в сварочном процессе, применяются понижающие редукторы. Ресиверы и редукторы имеют цветовую маркировку.

Ресиверы (технические баллоны) с кислородом или пропаном рассчитаны на хранение при давлении 150 атмосфер. Чтобы его можно было использовать в сварочном процессе, применяются понижающие редукторы. Ресиверы и редукторы имеют цветовую маркировку.

Кислородные газовые баллоны окрашиваются в голубой цвет, ацетиленовые в белый. Шланги тоже имеют такие же цветовые маркировки. Газовые шланги с красной полосой рассчитаны на давление до 6 атмосфер, с синей – до 20 атм., а шланги с желтой полосой предназначены для перекачки бензина или керосина.

На каждом баллоне устанавливаются по 2 манометра. Один контролирует давление в резервуаре во время сварки или резки, другой в шланге.

Для газовой сварки и резки необходима сварочная проволока, иногда требуется флюс. Перед использованием проволоку необходимо очистить от ржавчины, краски, жира и других загрязнений.

При сварке заготовок из алюминия и других цветных металлов требуется флюс, он защищает их от воздействия воздуха. В качестве него применяют борную кислоту и буру.

Особенности газосварки

Технология газовой сварки и резки на соответствующем аппарате имеет свои нюансы в зависимости от характеристик металла. Сварку низкоуглеродистых сплавов делают любым газом.

При газовой сварке легированных сталей используют проволоку с примесью хрома и никеля. Чугунные изделия варят специальным пламенем, предотвращающим образование белого чугуна.

При газовой сварке медных предметов зазор должен быть минимальным, а пламя большой мощности. Используется присадочная медная проволока и раскисляющий флюс. Латунные изделия сваривают при большой подаче кислорода с использованием латунной проволоки.

Плюсы и минусы газосварки

Газосварочным оборудованием можно пользоваться везде. Оно не требует источников электроэнергии. Соединение материалов получается за счет энергии пламени.

Газосварочным оборудованием можно пользоваться везде. Оно не требует источников электроэнергии. Соединение материалов получается за счет энергии пламени.

Технология процесса газовой сварки или резки проста. Процесс легко регулировать, уменьшая или увеличивая энергию пламени. Невысокая температура пламени позволяет проводить постоянный визуальный контроль через темные очки.

К минусам работы на газовом аппарате относится очень медленный нагрев свариваемых изделий, особенно при сопоставлении с электродуговой сваркой. Зона нагрева при газосварке очень большая.

При соединении толстостенных изделий производительность значительно ниже, чем при производстве работ электросваркой, и она плохо поддается автоматизации.

Запрещается проводить газовую сварку вблизи огнеопасных веществ. При работе с газовым аппаратом в помещениях должна быть предусмотрена вентиляция. Ацетиленовый генератор должен находиться на дистанции более 10 м от места сварки или резки металла.

Генератор должен иметь достаточно воды, а количество карбида кальция не превышать объем загрузочной корзины. Запрещено использовать кислородные ресиверы с содержанием газа меньше нормы. В процессе сварки пламя направляется в противоположную сторону от газовых ресиверов. Сварочные работы проводятся в очках и спецодежде.

svaring.com

Пропано-кислородная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Пропано-кислородная сварка

Cтраница 1

Пропано-кислородная сварка в последние годы получает все более широкое распространение. [1]

Пропано-кислородная сварка выполняется следующим образом. [3]

Пропано-кислородная сварка в последние годы получает все более широкое распространение. [4]

Газовая пропано-воздушная и пропано-кислородная сварка применяется чаще, чем другие способы газовой сварки. Она основана на выделении тепла при сгорании горючего газа пропан-бутана в смеси с кислородом. С помощью газовой сварки в съемных металлических формах выполняют соединение и оконцевание алюминиевых жил всех сечений. Защита металла от окисления, осуществляемая газовым пламенем, обеспечирает высокое качество соединений. Обнаруженные дефекты сварки при необходимости могут быть легко устранены. [5]

При газовой пропано-кислородной сварке применяют наборы принадлежностей НСЩС-1, НСПК-2 или НСПУ. При отсутствии этих проволок в качестве присадочного материала используют проволоки жил и флюс АФ-4а или ВАМИ. [6]

При пропано-воздушной и пропано-кислородной сварке применяют сжиженные топливные газы - бутан, пропан или их смеси. Состав смеси определяют в зависимости от температуры окружающей среды. В теплое время года применяют смеси с большим содержанием бутана, а в холодное - с меньшим. [7]

Горючая смесь для пропано-кислородной сварки образуется пропан-бутаном и кислородом. Это обусловливает некоторую громоздкость и малоподвижность сварочного оборудования. [8]

Установка ПГУ-3 предназначена для пропано-кислородной сварке деталей, толщиной до 4 ми и резки металла толщиной до 12 мм при ремонте авто - в сельскохозяйственных машин в волевых условиях, при выполнения кратковременных аварийных и сантехнических работ, а также в передвижных ремонтных мастерских. Может быть также использована ври обучении газосварщиков и резчиков. Она представляет собой переносный футляр, внутри которого размещены пропановый в кислородный баллоны вместимостью по 5 л, редуктор ДКП-1-65 и ДГЩ-1-65, резинотканевые рукава, горелка ГЗУ-3 и вставной резак РГС-70. При резке стали кислородный баллов требует перезарядки через 15 мин работы. [9]

Наконечники ЛАС-1000 и ЛАС-1500 применяются только для электродуговой и пропано-кислородной сварки. [11]

Присоединение ответвлений к сборным шинам может выполняться пропано-кислородной сваркой без флюса с помощью набора типа НГО, состоящего из двухрожковой горелки с рукавами, зажимного устройства для крепления сварочных форм на проводах, стойки для крепления проводов и комплекта форм. Указанные наборы изготовляются предприятиями Минмонтажспецстроя. При сварке ответвлений в смонтированных пролетах на проводах сборных шин устанавливают скобы для разгрузки проводов. [12]

В последнее время соединение алюминиевых жил кабелей 800 - 1500 мм2 стали выполнять также пропано-кислородной сваркой с помощью трехрожковой горелки с большой эффективностью нагрева. [14]

Надежным является также оконцевание алюминиевых и сталеалюминиевых проводов аппаратным зажимом из алюминия или алюминиевого сплава, привариваемым к проводу пропано-кислородной сваркой. По технологии, предложенной Г. Г. Ковалевым ( Волгоэлектромонтаж), сварка сталеалюминиевого провода с аппаратным зажимом выполняется без операции вы-кусывания стальных проволок в проводах АС. [15]

Страницы: 1 2

www.ngpedia.ru

Резка металла пропаном и кислородом

Одним из самых распространенных способов обработки металла является резка металла пропаном и кислородом. Она достаточна проста, не требует приобретения дорогостоящих станков, доступна для работ в так называемых полевых условиях.

Схема кислородного резака.

Газовая резка металла — это процесс, когда кислород смешивается с пропаном (подходят и некоторые другие горючие газы, например, ацетилен) и подогревает поверхность, которую нужно разрезать, до температуры начала горения данного металла. Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Применение такого способа резки ограничено требованиями к обрабатываемому металлу.

Металл должен иметь температуру горения меньше, чем температура его плавления. Если не соблюдать это правило, расплавленный, но несгоревший металл тяжело удаляется из полости реза.

Оксиды, образующиеся в полости реза при воздействии режущего кислорода, должны иметь температуру плавления ниже, чем аналогичный параметр самого металла. Это также необходимо для облегчения удаления их из полости реза.

Технология кислородной резки.

Высокий тепловой эффект образования окислов, т. к. при резке наибольшее количество теплоты образует именно окисление металла. Это нужно для нагревания участков металла, примыкающих к зоне резки, и обеспечения непрерывности процесса.

Низкая теплопроводность металла. При высоких значениях этого показателя теплота быстро уходит из области резки, и возникают трудности с подогреванием до температуры горения.

Подробные значения для этих параметров можно уточнить в справочниках. Как правило, их включают и в рефераты.

Исходя из этого, кислородно-пропановая резка и сварка металла может применяться для низкоуглеродистых и низколегированных сталей и титановых сплавов. Стали, содержащие больше 1% углерода, можно резать таким способом только при добавлении специальных порошкообразных флюсов. Они вдуваются в зону резки вместе с режущим кислородом. Сгорая, флюс выделяет недостающее тепло, а также образует оксиды, которые взаимодействуют с оксидами обрабатываемого металла и разжижают их, облегчая удаление. В качестве добавок во флюс используют порошок алюминия, кварцевый песок и др.

Не подходит резка газом для обработки чугуна по причине высокой температуры горения и низкой температуры плавления. Высоколегированные стали и алюминий образуют при газовой резке тугоплавкие оксиды и шлаки. Медь имеет небольшую теплоту сгорания.

Подготовка поверхности и сама резка

В первую очередь с поверхности металла убирают ржавчину и прочие загрязнения. Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

В начале операции резки поверхность металла подогревается в месте реза до температуры горения металла (1200 — 1350°С) смесью кислорода и горючего газа. Затем подается режущий кислород, который воспламеняется от контакта с нагретой поверхностью и кроит металл. Особенно важно в этом процессе обеспечить непрерывную подачу кислорода, чтобы пламя не погасло, иначе придется снова разогревать поверхность.

Схема работы газовым резаком.

Производительность и качество резки тем выше, чем больше процент чистоты применяемого кислорода. Когда струя кислорода врезается в толщу металла, скорость и мощность подачи падает, и происходит ее искривление. Чтобы это исправить, нужно струю наклонить.

Кроме того, режущая струя имеет форму конуса, расширяясь в нижней части. Это приводит к повышению ширины реза при обработке толстолистового металла и образованию окалины снизу. Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Первостепенные параметры резки — давление кислорода и скорость резки.

Давление кислорода в значительной степени влияет на качество резки. Слишком высокое давление приведет к ухудшению качества реза, также увеличивается и расход. Недостаточно высокое давление не позволит прорезать всю толщину металла и затруднит удаление окислов.

Эффективность работы напрямую зависит от скорости резания. Она выбирается исходя из свойств металла. Контролируют этот параметр по тому, как идет выброс искр и шлаков. Если скорость выбрана верно, искры направлены вниз под углом 85 — 90°. Если фонтан искр опережает движение резания, то скорость меньше чем нужно. Завышенная скорость характеризуется отставанием потока искр от резака и не позволяет разрезать заготовку насквозь.

При горении углерода образуется окись СО, при реакции с железом это повышает содержание углерода на поверхности реза и приводит к образованию закаленных структур в металле. Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Для предупреждения этого процесса производится газовая сварка с предварительной очисткой поверхности реза механическим способом.

Вернуться к оглавлению

Виды резки металла газом

Газы для кислородно-газовой резки.

Резка металла газом подразделяется на разделительную, поверхностную и ударную.

Разделительная резка. Когда выполняется резка металла пропаном и кислородом, он полностью разделяется при нагревании смесью газов и сгорает, образующиеся окислы выдуваются режущим кислородом. Находит свое применение при обработке форматного металла и металлопроката, изготовлении заготовок.

Поверхностная резка. Применяется при необходимости удалить часть металла, например, изготовить канавку, убрать поверхностные дефекты т. д.

Для того чтобы сделать отверстие в металле, применяется ударная резка кислородным копьем. Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Выполнить газовую резку металлов можно ручным, автоматическим и полуавтоматическим способами.

Ручная газовая сварка и резка металлов подразумевает применение одного и того же оборудования для выполнения работ, хотя при этом кислородно-пропановая сварка не получила широкого применения, т.к. при смешивании с кислородом наибольшую температуру сварочного пламени дает другой газ — ацетилен. Горелку заменяют на резак, газ берется из баллонов, в которых он находится в сжиженном виде. Используется этот способ, как правило, на небольших предприятиях или в частном порядке и предполагает небольшой расход газа.

Вернуться к оглавлению

Достоинства и недостатки метода

Преимущества ручной резки металла газом:

Схема поверхностной газовой резки.

Можно разрезать металлопрокат толщиной до 80 мм.- Резы любой сложности и конфигурации.

- Отсутствуют жесткие требования к помещению, в котором будут проводиться работы, не нужно предусматривать центральный кабель заземления.

- Ручные модели резаков мобильны, нет трудностей с транспортировкой.

- Способ относительно быстрый и универсальный.

- Кроме самой резки можно выполнить поверхностную подготовительную обработку.

- Хорошее соотношение между ценой и качеством обработки заготовок.

Недостатки метода:

- Нельзя резать металлопрокат свыше 80 мм, включая и нержавеющую сталь.

- Ограниченность в применении (режут только углеродистые стали и чугун).

- Большие линейные отклонения реза, достигающие 7 — 8 мм на 1 п. м.

- Низкое качество кромки (окалина, неровный край).

- Детали требуют последующей механической обработки.

- Значительная ширина реза для толстолистового металла (до 3 мм)

- Большая зона термического воздействия.

- Низкая производительность, необходимость в дополнительных инструментах и приспособлениях.

Автоматическая и полуавтоматическая резка распространена на промышленном производстве средних и крупных масштабов, там, где нужно гарантировать высокое качество и требуется большая производительность.

Специализированная техника позволит выполнить криволинейные резы любой сложности, изготовить фланцы, диски, подготовить кромки для сварки, минимизировать последующую обработку деталей.

expertsvarki.ru