Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13. Как правильно закалить 45 сталь. Технология закалки 45 стали

Технология закалки 45 стали. Термическая обработка вала

Поверхностная закалка ТВЧ: технология, режимы, установки

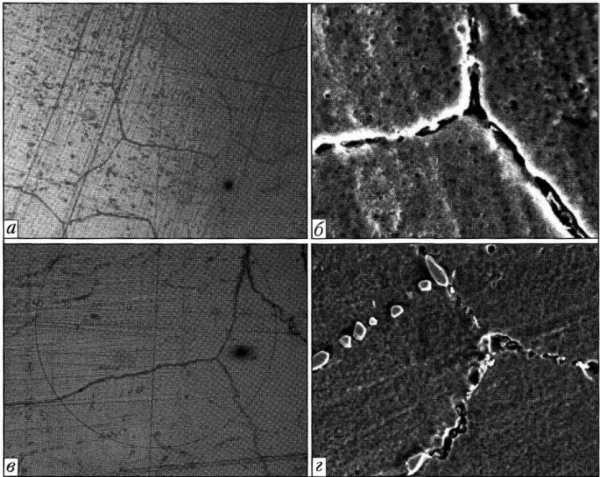

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустени

pellete.ru

процесс, способы, твердость после закалки

температура, режимы, технология, твердость стали после закалки

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде. Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Закалка стали

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимос

pellete.ru

Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13. Как правильно закалить 45 сталь

Сталь 45 характеристики. Как производится закалка стали. Закалка стали 45

Образование 1 декабря 2017Каждый сплав имеет свой уникальный состав. Что же касается такого материала как сталь, то известно, что он содержит в себе железо и углерод в определенных пропорциях. Каждая марка стали имеет своё уникальное название, в котором зашифрован её химический состав и физические характеристики. Сталь 45 – не исключение. В данной статье рассмотрим этот популярный сплав более подробно.

Химический состав

Каждый, кто имеет дело со сплавами, знает, что элементы, которые входят в их состав влияют на их характеристику. Сталь 45 – конструкционная углеродистая качественная. Из названия становится понятным, что в её состав входит углерод – 0,45%. Большая часть, конечно же, приходится на железо – 97%. В остальные же 2,55 % входят такие химические элементы, как марганец (0,7%), кремний (0,2-0,3%), никель (0,25%), хром (0,25%), медь (0,25%), мышьяк(0,08), сера(0,04) и фосфор(0,035%). Каждый из легирующих элементов влияет на характеристику стали 45. Например, марганец присутствует практически во всех марках стали. Он удаляет из неё кислород и уменьшает содержание серы. Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости.

Углерод и его влияние на свойства стали

Одним из самых важных компонентов, который упрочняет этот сплав и придает ему твердость, является углерод. Кроме этого, он снижает пластичность и вязкость. Влияние углерода на характеристику стали 45 хорошо видно на диаграмме состояний. От структуры сплава и будут завесить его свойства. Так, например, при перлитной структуре сталь лучше поддается обработке и свариванию. Ферритная структура характеризуется незначительной твёрдостью и высокой пластичностью. Аустенит в сталях всегда жидкий и при его охлаждении может значительно меняться положение зерен углерода в кристаллической решетке.

Видео по теме

Структура стали 45

Так, цементит – это химическое соединение Fe3C, а кроме него, в стали также присутствует и феррит (С). Вместе они образуют еще одн

pellete.ru

Как закаливается сталь 45: процесс, способы, твердость после закалки

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

| Как отремонтировать сломанные ковочные бойки? Примените NEWELD технологию профильной наплавки! В короткие сроки, основательно, экономично. Узнайте по телефону 7(343) 302-10-27. |

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов,

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.~

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха,

- селитровый раствор в специальных ваннах,

- масляные ванны,

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

shop.deloproltd.ru

Страница не найдена - Zdorovoe.tv

Видео о здоровье, красоте, питании, болезнях, медицине, лечении и лекарствах!

Добро пожаловать на видеоcайт Здоровое.тв (Zdorovoe.tv)! Здесь собранно лучшее видео про здоровье человека, здоровый образ жизни, красоту, правильное здоровое питание, народную и современную медицину, симптомы болезней и их лечение, лекарства, препараты и средства, спорт и науку. Вся подробная информация о том, как сберечь здоровье своё, близких и детей, вести правильный образ жизни, хорошо cебя чувствовать, не болеть, жить хорошо, красиво выглядеть, чем лучше питаться, какие продукты полезны, а какие вредны для человеческого организма, как выявить болезнь на ранней стадии, где и как бесплатно лечиться, как можно быстро похудеть в домашних условиях, сбросить лишний вес дома, какую диету для похудения выбрать и многое другое. Кроме того, у нас можно найти видеоролики о почти всех известных недугах, болезнях и эффективных лекарствах, аптеках, поликлиниках, роддомах, медицинских и диагностических центрах, скорой медицинской помощи. Можно также узнать реальные отзывы пациентов о врачах (докторах) и как к ним записаться на приём, как самому лечиться или оказать первую медицинскую помощь больному. Все видеоматериалы доступны без регистрации, их можно посмотреть на сайте в режиме онлайн, безвозмездно скачать и обсудить с другими пользователями с помощью комментариев. Поддержите наш проект! Расскажите о сайте друзьям и знакомым, поделитесь в соц сетях.

Покажите друзьям, добавьте сайт Zdorovoe.tv в соцсети! Так вы поддержите наш проект про здоровье и всё, что с ним связано.На нашем информационном медицинском портале также возможно произвести быструю онлайн запись на УЗИ (ультразвуковое исследование), рентген (рентгенографию), компьютерную томографию (КТ), ПЭТ-КТ (позитронно-эмисионная томография с компьютерной томографией), ангиография сосудов головного мозга, дуплексное сканирование (ДС), генетическую, микробиологическую, вирусологическую диагностику, клинические анализы, анализ на онкомаркеры, биопсию, жидкую биопсию, гистологическое исследование, лапароскопию, исследование с помощью зондов, пальпацию, флюорография, магнитно-резонансную томографию (МРТ), сцинтиграфию и прочие медицинские диагностические процедуры.

zdorovoe.tv

Виды и способы закалки металлов

Закалка металла представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превышающую критическую, выдерживают при нем определенное время, резко остужают в воде либо масле.

Главное предназначение закалки стали – получить твердый, прочный, износостойкий металл. Качество закалки зависит от температуры и быстроты разогрева/охлаждения, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критических точек. Закалку металлов типа нержавейки осуществляют при более высоком температурном уровне, чем закаливание обычной стали. К примеру, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это необходимо, чтобы обеспечить полное растворение лишних карбидных элементов.

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. К примеру, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медленнее, чем пластина. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки расположены рядом друг с другом плотным образом, то на их нагрев придется потратить много времени. Для определения времени разогрева изделий специалисты обыкновенно используют технологические карты. В них включен список всех процедур обрабатывания заготовок, указана вся нужная информация (температурный уровень, продолжительность прогрева, метод охлаждения, используемые устройства).

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

- электропечь (800 градусов) – 50 секунд;

- пламенная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

При термообработке необходимо не только разогревать железо до нужного температурного уровня, но и выдерживать при нем до окончания структурных изменений. Следовательно, полное время нахождения изделий в нагревательной среде складывается из продолжительности разогрева и выдержки.

Среды охлаждения

Для того чтобы охлаждать изделия из стали, обычно используют разные среды закаливания: воду, соляные растворы, плавленую соль, минеральные масла и так далее. Среды закалки значительно различаются по физическим характеристикам.

Самой лучшей средой для закаливания металла является та, в которой охлаждение проходит быстро при 500-650 градусах и медленно – при 200-300 градусах. Универсальной среды в данный момент не существует.

Типы закаливания

Разные виды закалки отличаются по методу охлаждения. Чем более сложная форма у заготовки, тем ответственнее нужно отнестись к подбору охлаждающей среды. Изделия должны становиться твердыми, не иметь трещинок.

Полная закалка делится на такие разновидности:

1. В одном охладителе. Самый легкий и популярный метод. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывистая). Метод, при котором изделие остужают в воде, а потом опускают в другую охлаждающую среду для закалки (масляная жидкость). Способ используется при обработке инструмента, произведенного из металла с большим содержанием углерода.Минус подобного метода состоит в том, что непросто определить продолжительность нахождения изделия в воде. Если передержать деталь в воде, она покоробится, на ней появятся трещинки. Специалист, использующий подобные способы закалки, должен быть опытным и высококвалифицированным.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются водной струей. Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Если использовать такие способы закалки, паровая рубашка не формируется. Детали прокаливаются глубже, чем при обыкновенном закаливании в воде. Быстрота остывания зависит от температурного уровня, водного напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Метод заключается в том, что изделия держат в охладителе не до полного остывания. В некоторый момент охлаждение останавливают, чтобы обеспечить сохранение в середине заготовки тепла, нужного для самоотпуска. Данный момент определяется опытным путем. Качество термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые возникают на светлой части заготовки. Возникновение цветов побежалости при 200-300 градусах обусловлено появлением на изделии оксидной пленки небольшой толщины.

Такие способы закалки используют для обработки ударного инструментария (зубила, бородки, керны). У данных приспособлений твердость должна снижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медленно охлаждающейся среде (плавленая соль, горячая масляная жидкость). За время небольшой выдержки происходит выравнивание температурного уровня. После этого выполняется финальное охлаждение.

Ступенчатая полная закалка позволяет уменьшить напряжения внутри детали. Ее часто используют в промышленности, в особенности при производстве инструмента. Она дает возможность осуществлять правку и рихтовку раскаленных изделий.

6. Изотермическая. Такая полная закалка заключается в том, что изделие нагревается до нужного температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания должно быть достаточно, чтобы аустенит полностью превратился в троостит. После превращения закаленное изделие остужается на воздухе.

Такой вид закаливания применяют тогда, когда цель закалки – сделать изделие максимально прочным, пластичным и вязким.

Дефекты, которые возникают при закаливании

Когда осуществляется закалка и отпуск изделия, внутри его возникают напряжения. Образуются трещинки, деталь деформируется, коробится, обезуглероживается, окисляется, появляются мягкие пятна.

- Трещинки. Этот брак нельзя исправить, он образуется при термообработке. В больших изделиях, к примеру, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной жидкости. Ввиду этого подобные изделия нужно остужать до ста пятидесяти градусов с резким отпуском.Трещинки возникают при ошибках разогрева, а также тогда, когда скорость охлаждения при закалке слишком высокая. Обычно они появляются в уголках заготовок, выглядят дугообразно либо извилисто.

- Деформирование, коробление. Возникают из-за того, что преобразования структуры, объема проходят неравномерно, внутри детали появляются напряжения при остывании. Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

В крупносерийном производстве для каждого изделия производятся особые приспособления. Цена их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это позволяет избежать коробления.

- Обезуглероживание. Этот процесс, по определению, заключается в том, что из металла уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значительный дефект, сильно снижающий прочность изделия. Обнаружить его сложно. Обычно для этого применяется микрошлиф.

- Мягкие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Дефект может быть обусловлен наличием окалины, грязи, обезуглероживанием, паровой рубашкой. От него избавляются струйчатым закаливанием в соленой воде.

- Недостаточная твердость. Обычно дефект проявляется при обработке инструмента, может быть обусловлен медленным охлаждением в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре шестьсот градусов, после чего нормально закаливают.

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические характеристики металла невысоки. Для того чтобы измельчить зерна и подготовить заготовку к новому закаливанию, металл отжигают.

- Недогрев. При данном дефекте структура металла заключает в себе мартенситные и ферритные зерна. Они располагают малой твердостью. Дефект устраняется отжигом металла с повторным закаливанием.

Что такое закаливаемость? Это свойство металла, характеризующее его способность к закалке. Для каждого вида металла нужно подбирать оптимальный закалочный метод. При его выборе необходимо принимать во внимание также тип изделия. Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

oxmetall.ru