Технологии и оборудование сварки низкоуглеродистых сталей. Сварка рдс

| Вид сварки | Преимущества | Недостатки |

| Ручная дуговая сварка | Благодаря высокой температуре дуги (до 60000 по Цельсию) и концентрированному нагреву, эта сварка обеспечивает: - большую скорость, - малую зону температурного влияния, -малое коробление - возможность управлять механическими свойствами наплавленного металла путем введения в покрытие различных легирующих элементов, которые содержат электроды для сварки. | - Отсутствие возможности регулирования глубины проплавления металла и скорости плавления электрода, вследствие чего при сварке тонкого материала возникают большие трудности в получении качественного шва. - Большой срок, затрачиваемый на подготовку квалифицированных сварщиков (1-2 года). - Зависимость качества сварки от индивидуальных особенностей сварщика. - Наличие шлака с обратной стороны шва при односторонней сварке замыкающих швов для некоторых конструкций, в которых внутренняя поверхность покрывается защитными неорганическими покрытиями. |

| Механизированная сварка (в защитных газах) | - Высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; - возможность сварки в различных пространственных положениях; - возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; - отсутствие операций по засыпке и уборке флюса и удалению шлака; - высокая производительность и легкость механизации и автоматизации; -низкая стоимость при использовании активных защитных газов. | - необходимость применения защитных мер против световой и тепловой радиации дуги. |

| Механизированная сварка (порошковой проволокой) | - Порошковая проволока позволяет применять ток очень большой плотности Это позволяет плавить большое количество металла, что увеличивает производительность. - В процессе сварки получаются материалы с таким химическим составом, повторить который в обычной промышленности практически невозможно. Например, при добавлении в порошок пыли никеля, хрома и молибдена способствуют созданию химического состава, получить который в результате обычных промышленных процессов невозможно. Именно это свойство порошковой сварки делает ее очень популярной в производственаплавочных работ. | -Порошковая проволока обладает малой жесткостью. Это требует применения механизма автоматической подачи проволоки с ограниченным усилием сжатия на подающих роликах. - требуется применение дуги с повышенным током с целью непрерывного горения. Этот факт позволяет использовать такой материал только в нижнем положении, крайне редко – в вертикальном. - на поверхности образуются текучие шлаки. Все это неспособно удержаться в потолочном или даже в вертикальном положении. - процессе сварки велика вероятность того, что в сварном шве могут образоваться порыЛучшим выходом будет использование проволоки в углекислом газе. -от состава наполнителя, которым обладает порошковая проволока, зависит выбор полярности (прямая или обратная) и вид характеристики (крутопадающая или жесткая). - обеспечение защиты зоны сварки от взаимодействия с воздухом.Конец формы |

| механизированная (под флюсом) | - высокая производительность - мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет обойтись без разделки кромок. Снижается доля участия электродного металла в образовании шва; - Возможность резкого увеличения силы сварочного тока - Заключение дуги в газовый пузырь со стенками из жидкого флюса сводит к нулю потери металла на угар и разбрызгивание. Сварные швы получаются равномерного и очень высокого качества. -Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва позволяют экономить расход электродной проволоки. -экономится расход электроэнергии. -т.к. дуга горит невидимо под толстым слоем флюса, не требуется защиты глаз работающих. | - невидимость места сварки, закрытого толстым слоем флюса, - значительный расход и стоимость флюса. - повышаются требования к точности подготовки и сборки изделия под сварку, - затрудняется сварка швов сложной конфигурации. - увеличения сварочных токов и соответственного увеличения размеров и усиления конструкции автоматов. |

| автоматизизированная дуговая сварка | -улучшенное качество сварного шва- целостность сварного шва и повторяемость,поскольку сварка производится только один раз, дефекты хорошо видны -увеличение производства-за счет исключения человеческого фактора из процесса сварки -снижение отходов -снижение переменных затрат труда- | - требует высоких начальных инвестиций -Гибкость машины имеет обратную зависимость от степени автоматизации. В то время как сварщик может легко перемещаться из одной части в другую, специализированное сварочное оборудование и системы могут удовлетворить только выделенный нишу в производственном процессе. -необходимо соблюдать программу профилактического и технического обслуживания, чтобы свести к минимуму риск дорогостоящих простоев. В зависимости от сложности системы, программы технического обслуживания должны включать в себя чистку и смазку машины, калибровку, контроля питания и замены расходных материалов. -Реализация автоматизированной системы сварки требует более длительного срока для достижения полномасштабного производства. Если компания должна начать сварку частей сразу, ручные машины могут быть куплены и внедрены в течение нескольких дней или часов. Доставка и сборка полностью автоматизированных системы занимает, по крайней мере, 20 недель. Долгосрочные преимущества автоматизированных сварочных систем часто перевешивают первоначальные затраты на них. |

studfiles.net

64.Ручная дуговая сварка(рдс). Покрытия электродов.

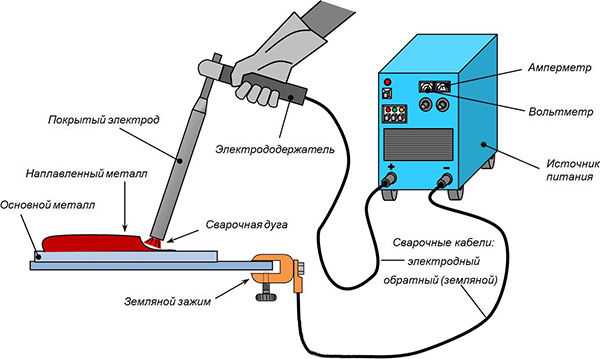

РДС выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Для удержания электрода и подвода к нему тока сварщик использует электродержатель. Сварщик защищает лицо от светового и ультрафиолетового излучений дуги предохранительным щитком или маской с темным стеклом, а тело и руки – брезентовой спецодеждой и рукавицами. Рабочее место сварщика – специальная рабочая кабина.

При ДС нагрев Ме осуществляется электрической дугой. При устойчивом длительном протекании тока через ионизированный газовый промежуток между двумя электродами, подсоединенный к соответствующему источнику питания, выделяется тепловая и световая энергии. Температура, развиваемая в дуге, может быть очень высокой, значительно превышающей температуру плавления различных конструкционных металлов. Для сварки Ме плавление дуговой разряд применяется при различных формах его использования.

Электроды представляют собой проволочные стержни м нанесенным на них покрытиями. Стержень электрода изготавливают из спец сварочной проволоки повышенного качества. Электроды классифицируют по след признакам: типу покрытия, химическому составу жидкого шлака и газовой сварке. По типу покрытии электроды подразделяют на электрды со стабилизирующим, защитным и легирующим покрытиями.

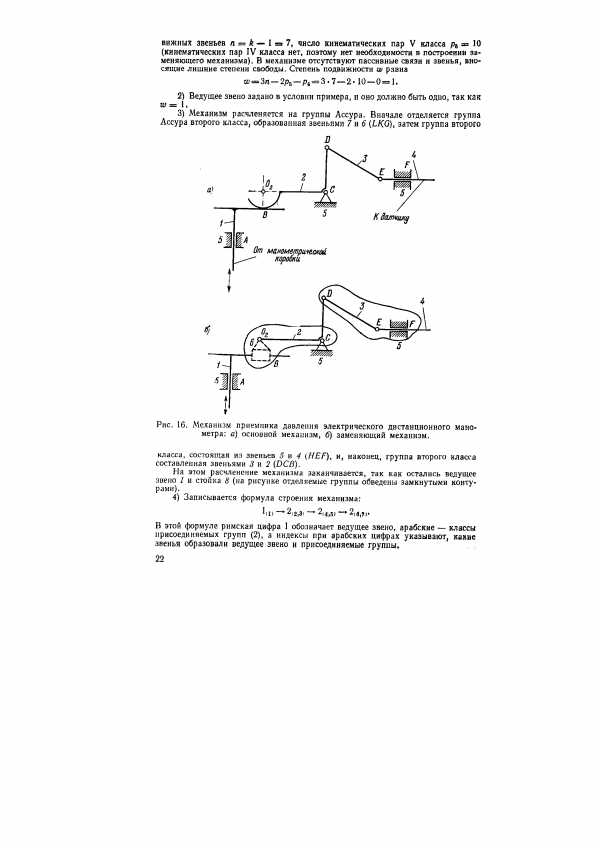

65. Автоматическая дуговая сварка(адс) под слоем флюса.

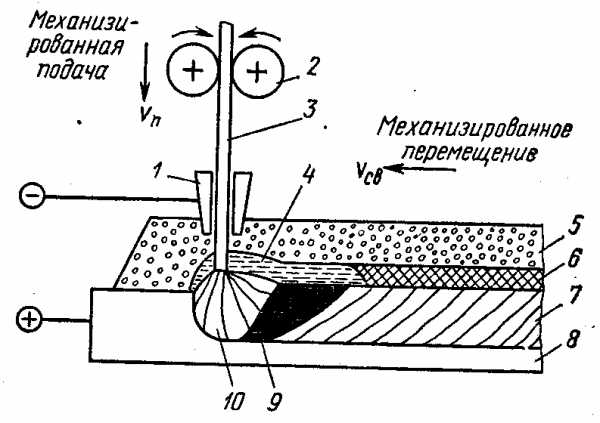

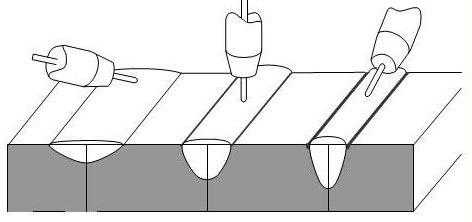

Д ля АДС под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Флюсы служат для изоляции сварочной ванны от атмосферы воздуха, обеспечения устойчивого горения дуги, формирования поверхности шва и получения заданных состава и свойств наплавленного Ме.

ля АДС под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Флюсы служат для изоляции сварочной ванны от атмосферы воздуха, обеспечения устойчивого горения дуги, формирования поверхности шва и получения заданных состава и свойств наплавленного Ме.

1 – токопровод

2 – механизм подачи

3 – проволока

4 – ванна жидк. шлака

5 – флюс (30-50 мм)

6 – тв. шлаков корка

7 – сварной шов

8 – осн. Ме

10 – дуга

66. Сварка в среде защитных газов. Сущность. Применяемые газы.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. При газовой защите процесс сварки происходит в атмосфере газа, менее вредного, чем воздух. Для устранения вредного влияния атмосферного воздуха, вызывающего хрупкость наплавленного Ме, на Ме шва стали в зону сварки вводить инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда – смеси двух газов или более. В нашей стране наиболее распространено применение аргона и углекислого газа.

67. Плазменно-дуговая сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10 000 – 20 000 °С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры. Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий и воздух и их смеси.

studfiles.net

Ручная дуговая сварка: технология, ГОСТ :: SYL.ru

При создании металлоконструкций широко применяется ручная дуговая сварка.

Она представляет собой процесс создания неразъемного соединения посредством расплавления металла электрической дугой.

Сущность процесса сварки

Сварка заключается в создании дуги между покрытым защитным слоем электродом и сварочной ванной. Поджиг производится посредством быстрого касания и отведения на небольшое расстояние от поверхности детали металлического стержня. От высокой температуры появившейся дуги он расплавляется и образует сварной шов. Вместе с электродом расплавляется его покрытие, образуя защиту из газа и шлака, предохраняющую металл от окисления. После каждого этапа сварки шлаковый налет удаляется с поверхности шва.

Ограниченная длина электрода вызывает прерывание процесса сварки, так как постоянно приходится менять его на новый. Перерывы в работе являются причиной образования в сварном шве дефектов.

Изготовителем электродов указываются рекомендуемые пределы изменения величины требуемого тока, зависящие от свойств покрытия, толщины стержня и положения сварки.

При разогреве стержня обмазка плавится тоже, создавая поток газа, направленного к сварочной ванне. В результате в нее переносятся капли расплавленного металла. Движение газа настолько интенсивно, что он перемещает металл снизу вверх при сварке в потолочном положении.

Тип и толщина свариваемых деталей

Ручная дуговая сварка применима к нелегированным и легированным сталям толщиной до 50 мм в производстве единичных или мелкосерийных изделий. Тонкий металл (менее 1,5 мм) быстро проплавляется и "проваливается" до появления сварочной ванны. Для него нужны специальные приспособления.

Прочность сварочного соединения металла снижается с увеличением содержания в нем углерода.

Выгодно использовать ручную сварку для изделий толщиной 3-20 мм. Исключением являются единичные швы сложной конфигурации.

Характеристики электродов

Для электродов подбирают специальные материалы стержня и обмазочного слоя, содержащего шлакообразующие, стабилизирующие и другие вещества.

Назначения покрытия следующие.

- Производство шлака, который обволакивает сварочную ванну и расплавленные капли металла, предохраняя их от окисления кислородом воздуха и влияния паров воды.

- Образование защитного газа, образующегося при сгорании органической составляющей покрытия.

- Выполнение раскисления металла шва. Кроме того, в обмазке могут находиться легирующие добавки, переходящие из шлака в капли металла.

Электроды для ручной дуговой сварки имеют определенный тип, соответствующий заданным механическим характеристикам наплавленного металла. Буква Э с числом в обозначении его типа указывает на величину временного сопротивления (кг/мм2). Наличие буквы А характеризует высокие пластичность и ударную вязкость.

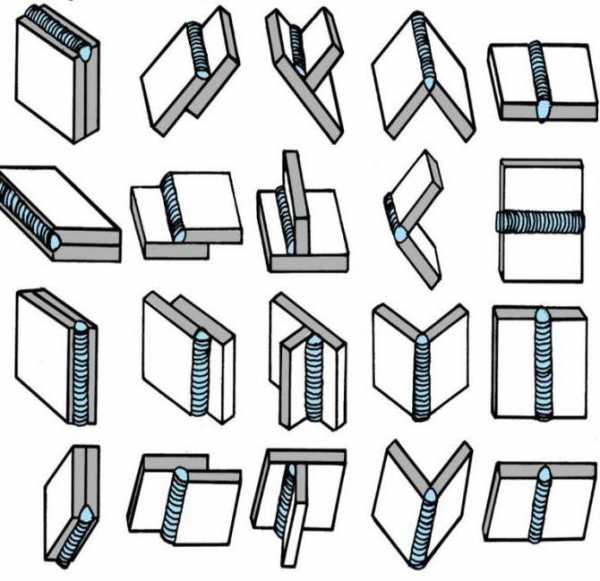

Положение сварки в пространстве

Сварка допускается во всех положениях, но самым удобным является нижнее, для которого не требуется высокая квалификация исполнителя. Здесь могут применяться электроды больших диаметров, а ток может быть высоким, что позволяет процесс сделать более производительным. При потолочном и вертикальном положениях шва капли металла держатся только за счет поверхностного натяжения. Размер сварочной ванны уменьшается и требуется меньший диаметр электрода.

Условия работы сварщика

Процесс электросварки может производиться в самых разных условиях: в помещениях, на открытом воздухе, на конструкциях, трубопроводах и других объектах. При этом не требуется подача воды, газа, а из применяемых материалов требуются только электроды. Для работы требуется источник питания. Кабели могут удаляться от него на большое расстояние. При этом растут энергетические потери на их нагрев. В отдаленных местах могут использоваться электрические генераторы с приводом от двигателя, работающего на бензине или дизельном топливе.

Снег, дождь и ветер являются помехами, и от них требуется защита рабочей зоны.

Тип сварочного тока

Ручная дуговая сварка осуществляется на переменном или постоянном токе. Для этого применяются специальные электроды, но они могут быть универсальными, предназначенными для обоих типов тока.

Постоянный ток позволяет создать более стабильную дугу, и работать с ним удобней. Расплавленный металл имеет лучший смачивающий эффект, а шов формируется равномерный. Поэтому для сварки мелких изделий или тонких листов этот способ необходим.

Дефекты сварных соединений

К качеству соединений в металле предъявляются технические требования и устанавливаются нормы. Если от них имеются отклонения, которые приводят к снижению работоспособности конструкций и надежности, то появляются дефекты. По причинам возникновения их разделяют на две группы. К первой относятся дефекты, возникающие в процессах кристаллизации металла, а также его остывания: трещины, поры, включения шлака, ухудшение свойств металла на швах и рядом с ними. Во 2-ю группу входят дефекты, связанные с неправильной подготовкой и нарушением режима сварки: подрезы, непровары, наплывы, прожоги, кратеры, отклонения швов от расчетных размеров.

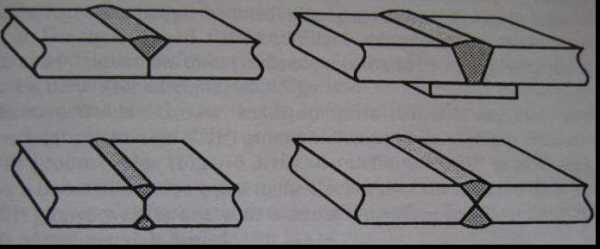

Ручная дуговая сварка: соединения сварные

Для создания надежного соединения, когда толщина металла не менее 7 мм, необходимо подготовить кромки заготовок. С их помощью обеспечивается полный провар заготовок.

На тонком металле делается 1 или 2 шва, а на больших толщинах сначала выполняется корневой проход, а затем полость заполняется наплавляемыми валиками.

ГОСТ "Ручная дуговая сварка" (5264-80) регламентирует, как разделывать края деталей в зависимости от того, какой выбран тип соединения. По форме, различают V, К, Х-образные кромки. Шов может выполняться с одной или двух сторон.

Кромку можно срубить зубилом, но качество достигается самое низкое. Ровные и чистые они получаются на специальных строгальных или фрезерных станках. Если это сделать невозможно, используют кислородную резку.

Особое внимание уделяется очистке кромок от ржавчины, окалины и прочих загрязнений. Это делается стальной щеткой. Для облегчения применяют предварительный подогрев участков пламенем газовой горелки.

Типы сварных соединений определяются взаимным расположением деталей и могут быть следующими:

- стыковое;

- внахлест;

- тавровое;

- угловое.

ГОСТ "Ручная дуговая сварка. Соединения сварные" (5264-80) различает типы швов по положению в пространстве.

- Нижний - самый простой и надежный. Детали располагаются под электродом. Здесь важно не проплавить заготовки.

- Горизонтальный - деталь располагается под углом 0-600, а сварка ведется в горизонтальном направлении.

- "В лодочку" - установка детали под наклоном и сварка в угол.

- Вертикальный - шов делается снизу вверх. Работа усложняется из-за стекания металла.

- Потолочный - шов располагается сверху. Сварка ведется короткими импульсами при пониженном токе.

Швы на готовых изделиях проверяются на соответствие требованиям ГОСТ. Ручная дуговая сварка не должна приводить к образованию дефектов, а геометрические и механические характеристики соединений необходимо поддерживать в заданных пределах.

Сварочное оборудование

Оборудование для ручной дуговой сварки - это прежде всего специальный аппарат, которым может быть:

- трансформатор;

- трансформатор с выпрямителем;

- инвертор.

Особую популярность приобрели сварочные инверторы. Функции форсирования дуги и антиприлипания позволяют делать относительно качественные швы даже новичкам. Высокая стоимость не останавливает покупателей, благодаря высоким техническим характеристикам и большей надежности.

На рынке можно купить профессиональные устройства с высокой производительностью и для бытового применения, когда нет необходимости в непрерывной работе.

Технология ручной дуговой сварки

Для ручной сварки сначала производится розжиг касанием или чирканьем. Затем электрод отводится на небольшое расстояние, чтобы дуга постоянно горела. Технология ручной дуговой сварки заключается в перемещении стержня в трех плоскостях:

- приближение и удаление электрода от поверхности заготовки колебательными движениями;

- движение в направлении формирования шва;

- формирование валика металла перемещением электрода поперек оси шва.

Сварка труб ручной дуговой сваркой

Для труб применяются обычные способы соединения и положения шва. Они должны соответствовать ГОСТ "Ручная дуговая сварка. Соединения сварные" (5264-80). К соединениям труб предъявляются особые требования, чтобы они были герметичными и выдерживали заданное давление перекачиваемой среды. Поэтому стараются производить сварку труб в нижнем положении, а изделие при этом периодически поворачивается. Их подготовка заключается в создании перпендикулярных торцов с притуплением -2,5 мм и скосом кромок на угол 60-700.

Поэтому стараются производить сварку труб в нижнем положении, а изделие при этом периодически поворачивается. Их подготовка заключается в создании перпендикулярных торцов с притуплением -2,5 мм и скосом кромок на угол 60-700.

Сварка производится большей частью встык, и для этого сначала делают прихватку в 4 местах трубы. Если ее диаметр превышает 300 мм, расстояние между участками сварки составляет около 200 мм. Длина прихваток составляет около 50 мм. После выполняют сварку трубы по всей окружности.

Заключение

Ручная дуговая сварка производится для соединения деталей в мелкосерийном и единичном производстве. Для получения качественных соединений необходимо иметь подходящий аппарат и электроды, а также обладать навыками подготовки деталей и выполнения сварки.

www.syl.ru

Сварочное оборудование для ручной дуговой сварки: виды, модели

Ручная дуговая сварка является самым распространенным видом соединения металла. Специально для нее создаются различные типы техники, которые рассчитаны на работу, как с толстыми, так и с тонкими электродами. Сварочное оборудование для ручной дуговой сварки является наиболее распространенным среди всей подобной техники. Для данного процесса требуется иметь ряд устройств, которые будут работать совместно. Комплект значительно меньше, чем тот который требуется для аргонодуговой сварки за счет более простого принципа проведения работ.

Оборудование для ручной дуговой сварки

Сварочное оборудование для ручной дуговой сварки покрытыми электродами предназначается для обеспечения условий проведения соединения металла. Основной функцией является преобразование тока из сети со стандартными параметрами в такой, который требуется для заданного режима сварки. Именно по этой причине на оборудовании есть множество настроек, параметры которых и определяют, подходит ли сварочный аппарат для сварки определенных изделий или нет.

Область применения оборудования очень широка. Его можно встретить как в домашних условиях, так и на серьезных предприятиях. Для каждой сферы желательно подбирать свой тип оборудования, так как профессиональные и бытовые модели сильно отличаются по внутренней компоновке и по функциональным особенностям.

Преимущества

Данная техника обладает значительными преимуществами, чем и заслужила столь широкую популярность среди многих пользователей. К основным из них относятся:

- Широкий выбор изделий на современном рынке от отечественных и зарубежных производителей;

- Относительно небольшая стоимость оборудования;

- Высокая производительность во время работы;

- Доступность расходных материалов;

- Универсальность, за счет выбора различных режимов работы и параметров;

- Наличие дополнительных функций, которые улучшают работу.

Недостатки

Несмотря на преимущества, тут есть ряд недостатков:

- Плохо справляется со сложными типами сварки;

- Не дает достаточного уровня защиты, как это происходит с газовой сваркой;

- Скорость проведения сварочных работ может быть слишком высокой;

- Большие затраты энергии при работе.

Виды оборудования для ручной дуговой сварки

Оборудование для ручной аргонодуговой сварки неплавящимся электродом и обыкновенной дуговой сварки во многом похоже. Основной разновидностью техники является сварочный аппарат. Он может быть нескольких типов. Наиболее простой – это сварочный трансформатор. У него грубая настройка рабочих характеристик и работает он не столь экономично, как его более современный аналог. Но он может выдерживать более длительные нагрузки, а также прост в эксплуатации и ремонте. Для современной деятельности трансформаторы обладают большим серьезным недостатком. У них слишком большие габариты, так что используют их преимущественно стационарно в различных предприятиях.

Сварочный трансформатор

Более современным и часто используемым является сварочный инвертор. Это компактное устройство, в котором помимо трансформатора, меньшего по размерам, есть еще масса электроники. Это одно из основных отличий этой разновидности. Инвертор не может работать длительное время, хотя некоторые профессиональные модели могут составить конкуренцию в этом параметре трансформаторам. Именно инверторы могут обладать рядом дополнительных функций, которые упрощают работу сварщика. Тем не менее, они чувствительны к ударам, попаданию пыли и влаги, их сложнее ремонтировать и стоимость такого оборудования намного выше.

В качестве дополнительного оборудования можно отметить держатели, которые устанавливаются отдельно. Вы можете подобрать наиболее удобную для вас модель, с которой комфортно будет работать.

Популярный модельный ряд

Сварочная техника постоянно развивается, и появляются новые более совершенные модели. На данный момент есть определенные изделия от проверенных производителей, которые успели заслужить наибольшую популярность среди покупателей. Это значит, что их цена и качество обладают хорошим соотношением, а рабочие характеристики оказываются весьма практичными. Среди самых популярных моделей можно отметить следующие:

Fubag IR 200

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 5 — 200 |

| Диапазон рабочего напряжения, В | 150 — 240 |

| Фазы питания | 1 |

| Напряжение х.х, В | 65 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 — 28 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 40 |

| Диаметра наплавочных материалов, мм | 1.6 — 5 |

Сварочный аппарат Fubag IR 200

Ресанта САИ 220

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 — 200 |

| Диапазон рабочего напряжения, В | 140 — 260 |

| Фазы питания | 1 |

| Напряжение х.х, В | 80 |

| Род рабочего тока | постоянный |

| Напряжение, В | 26 |

| Мощность номинальная кВ*А | 8.8 |

| ПВ, % | 70 |

| Диаметра наплавочных материалов, мм | 1.6 — 5 |

Сварочный аппарат Ресанта САИ 220

Сварог 205

| Параметры | Значения |

| Тип | инвертор |

| Регулируемые пределы сварочного тока, А | 10 — 180 |

| Диапазон рабочего напряжения, В | 187 — 253 |

| Фазы питания | 1 |

| Напряжение х.х, В | 75 |

| Род рабочего тока | постоянный |

| Напряжение, В | 20.8 — 28 |

| Мощность номинальная кВ*А | 8.2 |

| ПВ, % | 60 |

| Диаметра наплавочных материалов, мм | 1.6 — 4 |

Сварочный аппарат Сварог 205

Критерии выбора

Современное сварочное оборудования для ручной дуговой сварки должно быть оснащено всеми необходимыми аксессуарами, которые нередко идут в комплекте с самим сварочным аппаратом. При выборе стоит в первую очередь ориентироваться на тип аппарата. По современным меркам инверторы значительно превосходят трансформаторы и не зря занимают первые места в рейтинге лучших и наиболее популярных моделей.

После этого стоит определиться с мощностью техники. Чем мощнее модель, тем с более толстыми электродами она сможет работать Сила тока является одним из основных параметров выбора, так как именно от нее зависит температура, с которой будет плавиться электрод. Слишком слабое значение все приводит к тому, что электрод будет залипать или не сможет проплавить металл до нужного значения. Запас иметь очень удобно, но мощные модели стоят выше остальных.

Если вам параметром будет период включения. Он показывает, сколько аппарат может проработать беспрерывно. В частной сфере завышенных требований к этому параметру не предъявляется, так как интенсивность использования здесь намного меньше. Для профессионалов приходится эксплуатировать аппарат по несколько часов подряд в течение рабочей смены.

«Важно!

Для специалистов не рекомендуется брать технику с ПВ ниже 80% на максимальных параметрах.»

Дополнительные функции являются очень приятным дополнением к инверторам. Следует проследить, чтобы на модели был форсаж дуги, антизалипание и горячий старт. Это основные функции, с которыми сложные соединения может провести даже новичок. Качество самих функций во многом зависит от производителя, так что нужно выбирать только проверенные торговые марки, чтобы все заявленные требования соответствовали действительности. Это также поможет более длительной службе оборудования.

Для удобства использования желательно ориентироваться на оборудование с цифровой шкалой. Это помогает выставить максимально точные параметры, чтобы они полностью соответствовали требованиям режимов.

Производители

- Ресанта;

- Барс;

- Сварог;

- Фубаг;

- Кентавр.

svarkaipayka.ru

Сварка низкоуглеродистых сталей: технология

Стали с низким содержанием углерода относятся к хорошо свариваемым. Однако сварка низкоуглеродистых сталей должна соответствовать ряду требований. Соединение должно быть равнопрочным основному металлу, а дефекты шва должны полностью отсутствовать. Для достижения этой цели применяются различные технологические ухищрения.

Перед тем как приступить непосредственно к сварке деталей необходимо стальной щеткой зачистить поверхность кромок.

Подготовка деталей

При сварке низколегированных малоуглеродистых сталей сформировать качественный сварной шов можно несколькими способами. Чаще всего применяются следующие методы:

- газовая сварка;

- РДС электродами с любым покрытием;

- сварка в среде углекислого газа плавящимся электродом;

- АСФ;

- сварка порошковой проволокой.

Независимо от способа, соединяемые части должны быть установлены специальное сборочное оборудование для надежной фиксации. При использовании дуговых способов свариваемые изделия можно предварительно прихватить покрытым электродом или полуавтоматическим способом в среде защитного углекислого газа. Длина прихваток выбирается исходя из толщины металла. Площадь сечения прихваток должна составлять около трети площади сечения шва, но не должна превышать 30 мм2.

Схема аргонной сварки фольфрамовыми электродами.

Качество прихваток в данном случае играет большую роль, поэтому перед выполнением процедуры их необходимо проверить на наличие дефектов. Если в прихватке обнаруживается трещина, ее необходимо удалить и нанести заново. Для выполнения электрошлаковой сварки деталей между ними следует расположить зазор с расширением к концу шва. Детали фиксируются скобами, которые удаляются по мере формирования валика. Перед АСФ по концам шва необходимо расположить выводные рамки для того, чтобы избежать недостаточного провара вначале и обеспечить вывод кратера в конце шва.

Газовая, ручная дуговая и полуавтоматическая сварка обычно выполняется на весу. При АСФ отсутствие дефектов шва обеспечивается правильным выбором режима сварки. Также свариваемые кромки нужно очистить от разного рода загрязнений.

При дуговой сварке ответственных конструкций следует накладывать швы с 2 сторон. При большой толщине металла желательно накладывать несколько швов. Таким образом можно достичь оптимального состава металла шва. Если в сварочном соединении появились какие-либо дефекты, металл на этом участке следует удалить, очистить и подварить.

Вернуться к оглавлению

РДС покрытыми электродами

РДС низкоуглеродистых сталей выполняется электродами групп Э38, Э42 и Э46 с любым покрытием. Диаметр электрода и параметры сварки подбираются исходя из толщины свариваемых фрагментов. Оптимальными марками электродов являются УОНИ-13/45, СМ-5, МР-3 (для ответственных конструкций), АНО-1, АНО-2 и др.

Схема покрытого электрода.

При РДС наименьшие напряжения и деформации получаются в нижнем пространственном положении. Поэтому все угловые и тавровые соединения лучше приводить в нижнее положение с помощью сборочных приспособлений.

Сварка газом — далеко не лучший способ соединения низкоуглеродистых сталей, но вполне может применяться. Процесс соединения осуществляется нормальным пламенем без использования флюсов присадочными проволоками СВ-08 с пониженным содержанием углерода во избежание окисления зоны сварки. Варить можно правым и левым способами. В первом случае мощность пламени должна составлять 120-150 л/мм, во втором — 100-130 л/мм. При газовой сварке невозможно достичь оптимальных механических свойств сварного шва, но их можно улучшить посредством нормализации, отжига или горячей проковки.

Вернуться к оглавлению

Полуавтоматическая и автоматическая сварка

Технология сварки низколегированных сталей полуавтоматом не позволяет получить шов, механические характеристики которого соответствуют параметрам основного металла. Это обусловлено тем, что процесс происходит без присадочного прутка, поэтому содержание марганца и силиция в металле шва очень незначительное. Для ответственных деталей лучше применять чистый аргон или гелий, в других случаях используется углекислый газ.

Полуавтоматический и автоматический способы сварки низкоуглеродистых сталей ведется в нижнем пространственном положении сварочными проволоками Св-08Г2С или Св-08ГС. Для многослойных швов ответственных конструкций используется проволока 12ГС. Если конструкция будет работать в условия коррозионного изнашивания, следует использовать проволоку Св-08ХГ2С. Хром, содержащийся в ней, придает металлу шва коррозионную стойкость, препятствуя интенсивному изнашиванию детали в воде.

При сварке в среде углекислого газа необходимо обеспечить высокое его качество. Если CO2 будет перенасыщен водородом или азотом, это неизбежно приведет к образованию пор. Большое значение имеет напряжение на дуге, поскольку повышенная температура сварочной ванны может привести к выгоранию легирующих элементов и ухудшению прочностных свойств соединения. В связи с этим следует правильно выбирать режим сварки. Рекомендуется придерживаться значений, указанных в таблице.

Вернуться к оглавлению

Сварка порошковой проволокой

Этот способ считается одним из самых оптимальных для низкоуглеродистых сталей. Рекомендуемые марки проволоки и режимы сварки можно посмотреть в таблице.

При сварке ответственных деталей и агрегатов оптимальными проволоками станут ПП-АН4 и ПП-2ДСК.

Их использование позволяет достичь максимальной прочности и ударной вязкости сварного соединения.

expertsvarki.ru

Рдс и полуавтоматическая сварка стыков труб

Сварка поворотных стыков труб диаметром больше 200 мм (рис. 2). Стык труб соединяют тремя прихватками (а). Окружность стыка размечается на 4 участка для сварки · - начало сварки, направление. 1 слой сваривают электродами диаметром 4 мм I = 120 – 150 А узким валиком снизу вверх (б), а затем повернув трубу на 900 заваривают противоположные участки первого слоя (в). Потом электродом диаметром 5 мм I = 200 – 250 А накладывают в одном направлении второй (г) и в противоположном второму слою третий слой (д).

Сварка неповоротных труб диаметром 250 – 500 мм (рис. 3). Первый слой накладывают тремя участками. Второй и третий – двумя участками, смещая их между собой на 50 – 100 мм.

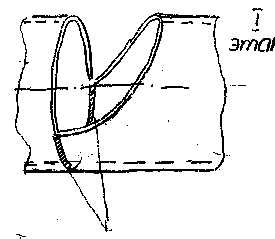

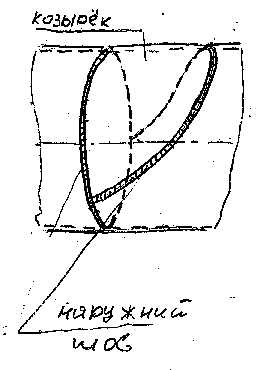

Сварка стыков труб с козырьком (рис. 4). Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении. Сначала варят нижнюю часть стыкового шва только с внутренней стороны, а затем верхнюю часть стыкового шва и козырька только с наружной стороны.

сварка трубы

с внутренней

стороны

наружный

шов

козырёк

I этап

II этап

Раздел 4. Основные виды сварных конструкций. Типы, область применения, параметры, определяющие их прочность и устойчивость.

Тема: «Балочные конструкции. Листовые конструкции».

Балочные конструкции

Область применения: балки являются основными элементами рамных конструкций при изготовлении мостовых кранов, вагонов, автомобилей, экскаваторов; в строительстве балки применяют в перекрытиях жилых и производственных зданий, в качестве колонн и подкрановых путей в мостах.

Материалы: балки изготавливают из хорошо свариваемых конструкционных сталей общего назначения, из низко- и высоколегированных сталей, из алюминиевых и титановых сплавов.

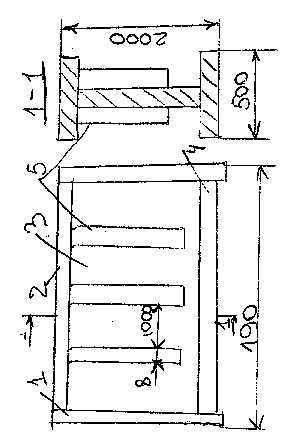

Применяют в основном балки двутаврового сечения высотой до 2000 мм, при толщине стенки 10 – 16 мм и толщине полок 16 – 50 мм. Балки высотой более 800 мм имеют на стенке поперечные ребра жесткости, обеспечивающие устойчивость при нагрузках (рис. 1).

Рис. 1

1 – торцовые листы,

2 – верхняя полка,

3 – стенка,

4 – нижняя полка,

5 – ребра жесткости.

Балки собирают по разметке (единичное производство) или в кондукторах (массовое).

Сварку ведут автоматами под флюсом или в защитном газе. РДС и полуавтоматическую сварку применяют при установке ребер жесткости.

При монтаже балок сначала сваривают стыковые, потом угловые швы.

Сначала для уменьшения напряжений в металле стыка накладывают стыковые швы в полках, в последнюю очередь – стыковой к стенке.

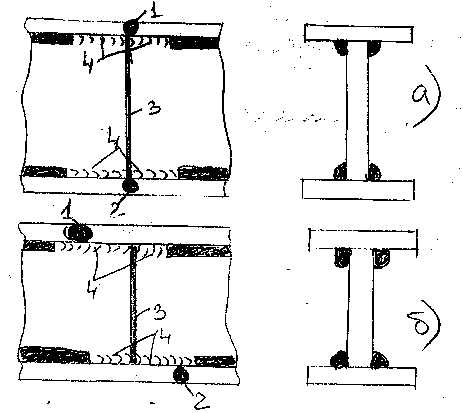

Сварные балки при монтаже соединяют совмещенным (рис. 2 а) или смещенным (рис. 2 б) стыком.

Последовательность их сварки такая:

1 – стыковой шов полки с увеличенной толщиной,

2 – стыковой шов второй полки,

3 – приваривается стык стенки (самый тонкий),

4 – угловые поясные швы (рис. 2).

Угловые швы нужно накладывать одновременно двумя сварщиками – от концов к середине шва.

Ребра жесткости приваривают как к стенке, так и к полке балки в любой последовательности после их предварительной прихватки. Прихватки размещают в местах расположения сварных швов.

Высота прихваток не более 2/3 высоты шва, чтобы они перекрывались швом; длина каждой прихватки равна 4 – 5 толщинам прихватываемых элементов, но не менее 30 мм и не более 100 мм, расстояние между прихватками в 30 – 40 раз больше толщины свариваемого металла.

Рис. 2 Порядок сварки монтажных стыков балок

1 – 4 последовательность выполнения сварки

studfiles.net

Ручная дуговая сварка

(обзор страниц по теме "

Ручная дуговая сварка

")

Сварщики, аттестованные НАКС на виды деятельности:

- РД - ручная дуговая сварка пoкрытыми электродами;

- РДВ - ванная ручная дуговая сварка пoкрытыми электродами;

- РДН - ручная дуговая наплавка пoкрытыми электродами;

Специалисты по ручной дуговой сварке и наплавке электродами.

Смотрите Обучающее видео по ручной дуговой сварке на форуме в режиме онлайн.

Ручная дуговая сварка в разделе "Технология":

1. Видео ручная дуговая сварка. Подборка видео по заданной теме для просмотра онлайн на сайте.

2. Оборудование для ручной дуговой сварки. Классификация источников питания для РДС. Инструмент, принадлежности, спецодежда сварщика.

3. Использование электродов и оборудования в РДС. Контрольный список : что необходимо делать и чего нельзя.

4. Электроды для ручной дуговой сварки. Из конспекта по РДС. Вопросы по классификации и обозначению из ГОСТов.

5. Особенности сварки чугуна. Какими электродами пользоваться (в т.ч биметаллическими), какие особенности технологии, какие трудности возникают при сварке чугуна.

6. Разбрызгивание пpи ручной дуговой сварке покрытыми электродами и способы его снижения. Зависимости разбрызгивания, угара металла электрода от сварочного тока.

7. Видео дуговая сварка. Несколько роликов, в т.ч. обучающих для просмотра на сайте бесплатно любым пользователем.

8. Видео уроки сварки. Несколько обучающих роликов, в т.ч. по РДС.

9. Видео сварка электродом. Несколько видеороликов, в т.ч. обучающих по заданную тему.

10. Дефекты сварных соединений. Последствия неправильного движении электрода, неудовлетворительного качества электродов ( в т.ч. отсыревших и с непостоянной толщиной покрытия электродов, с нарушением сплoшности покрытия электрода), неправильного ведения электрода, чирканья электродом и т.д.

11. Дефекты ручной дуговой сварки. Описание некачественного зажигания дуги, чрезмерно «выпуклых» валиков, наплывов, непроваров, свищей, усадочных раковин, пор.

12. Сварка неповоротных стыков труб при вертикальном расположении.

13. Сварка неповоротных стыков труб электродами при горизонтальном расположении трубы.

14. Сварка неповоротных стыков труб электродами при расположении трубы под 45°.

15. Сварка угловых соединений и приварка пластин к трубам.

16. Сварка стыковых соединений в нижнем положении.

17. Сварка потолочных швов.

18. Сварка горизонтальных швов.

19. Сварка вертикальных швов.

20. Режимы ручной дуговой сварки. Параметры режимов.

Ручная дуговая сварка в разделе "Оборудование":

1. Проверка сварочного оборудования и его техобслуживание (краткий памятный лист). Как проверять состояние сварочных агрегатов, держателей электродов, действия техперсонала по обслуживанию сварочного оборудования и принадлежностей для РДС.

2. Установка сварочного оборудования : для РДС, MIG, TIG. Как правильно расположить оборудоване, проверить заземление, топливные баки, кабели и соединения.

3. Трансформаторы для ручной дуговой сварки. Характеристики сварочных трансформаторов серий ТД, ТДМ, ТДЭ, типов УДС-251У2 и "Разряд".

4. Блок снижения напряжения холостого хода в аппаратах для РДС.

5. Технические характеристики сварочных аппаратов ВД-161, ВД-201, ВД-253, ВД-315.

6. Инверторный источник ДС 200А.33 (инструкция).

7. Выпрямители для ручной дуговой сварки.

Ручная дуговая сварка в разделе "Сварочные материалы":

1. Выбор электрода. Как выбрать сварочные электроды исходя из свариваемых материалов и сварочных параметров.

2. Марки электродов. Приведены марки электродов, в т.ч. сварочных. Даны ссылки на страницы с техническими харакетристиками характеристиками каждой марки.

3. Подраздел "Классификация электродов" - страницы с различными типами классификации электродов, разными системами обозначений и кодирования, типами покрытий и т.п.

4. Подраздел Аналоги электродов - сопоставление отечественных и зарубежных марок сварочных электродов.

5. ГОСТ : электроды - подборка ГОСТов, регламентирующих электроды.

Ручная дуговая сварка в разделе "Нормативная база":

1. ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки Ряды параметров.

2. ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами Типы.

3. ГОСТ 9467-75 Электроды покрытые для ручной дугой сварки конструкционных и теплоустойчивых сталей Типы.

4. ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки Технические условия.

5. ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей.

6. ГОСТ Р ИСО 2560-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей Классификация.

7. ГОСТ Р ИСО 3580-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки жаропрочных сталей Классификация

8. ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами Типы.

9. ГОСТ Р ИСО 3581-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей Классификация.

10. ГОСТ 11534-75 Ручная дуговая сварка Соединения сварные под острыми и тупыми углами Основные типы, конструктивные элементы и размеры.

"Ручная дуговая сварка" в сварочном каталоге:

1. Сварочные аппараты для ручной дуговой сварки.

2. Раздел Сварочные Работы/Услуги с несколькими подразделами.

3. Раздел Электроды.

4. Раздел Источники питания с подразделами.

- < Использование электродов и оборудования

- Сущность и классификация процесса сварки. Конспект >

weldzone.info