Содержание

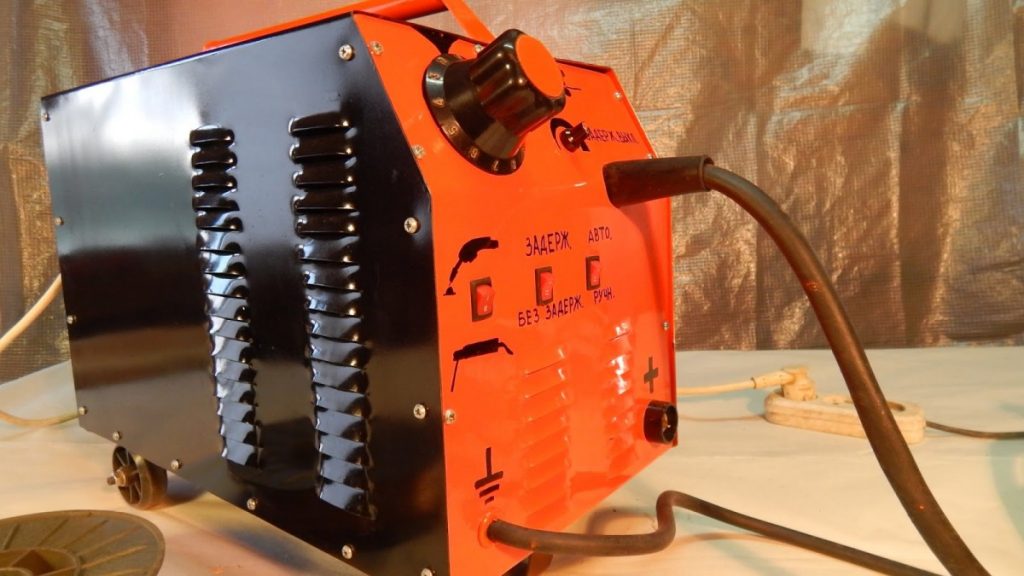

Сборка самого простого сварочного инвертора своими руками, схемы и рекомендации

Сделать сварочный инвертор своими руками – задача вполне посильная даже для человека, поверхностно знакомого с электроникой.

Главное, понимать, как работает устройство, и чётко следовать инструкциям. Многие думают, что самодельные приборы не позволят им проводить эффективные сварочные работы.

Однако правильно сделанный инвертор не только будет работать не хуже серийного, но и поможет вам сэкономить кругленькую сумму.

- Что понадобится для сборки инвертора

- Создание блока питания

- Сборка силового блока

- Инверторный блок

- Охлаждение

- Сборка конструкции

- Проверка инвертора на работоспособность

Что понадобится для сборки инвертора

Для того чтобы создать самый простой сварочный инвертор самостоятельно, вам понадобятся:

- паяльник;

- слюда;

- термобумага;

- тонкий лист бумаги;

- запчасти для создания электросхемы;

- отвёртки;

- нож;

- крепёжные элементы с резьбой;

- ножовка по металлу;

- текстолит.

Всё это вам стоит подготовить, чтобы собрать сварочный инвертор, схема такого устройства будет включать:

- драйверы силовых ключей;

- блок питания;

- силовой блок.

При такой сборке инвертор будет иметь следующие характеристики:

- потребляемое напряжение — 220 В;

- сила тока на входе — 32 А;

- сила тока на выходе 250 А.

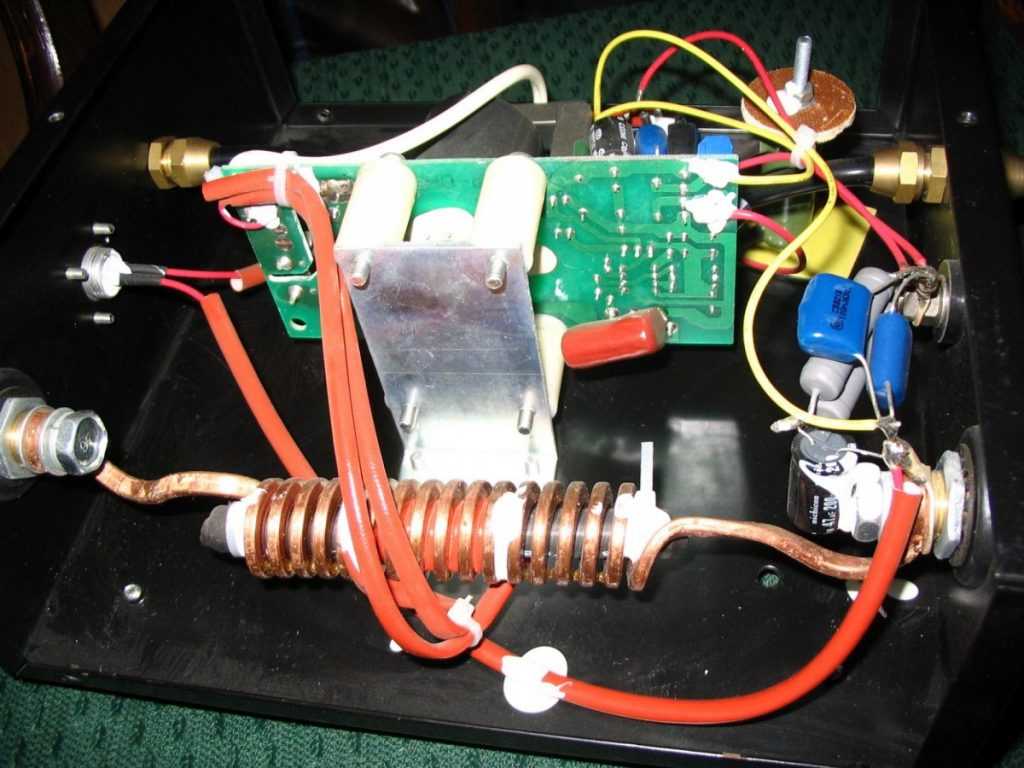

Создание блока питания

Очень важно правильно сделать трансформатор для блока питания. Он будет обеспечивать подачу стабильного напряжения. Трансформатор мотается на феррите шириной 7х7, всего формируется 4 обмотки:

- первичная (100 витков провода диаметром 0,3 мм)

- первая вторичной (15; 1 мм)

- вторая вторичной (15; 0,2 мм)

- третья вторичной (20; 0,3 мм)

Для начала нужно выполнить первую обмотку и изолировать её стеклотканью. На нее нужно намотать слой экранирующего провода, его витки следует располагать в том же направлении, что и витки самой обмотки.

Таким же образом выполняйте и остальные обмотки, не забывая изолировать их друг от друга.

Главная задача инвертора — преобразовывать переменный ток в постоянный. Для этого используются диоды, установленные по схеме «косого моста» . Также необходимо подобрать подходящие резисторы для электроцепи .

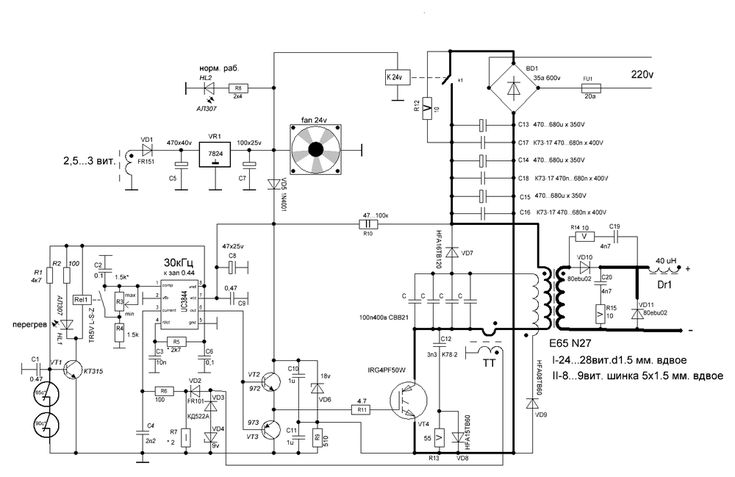

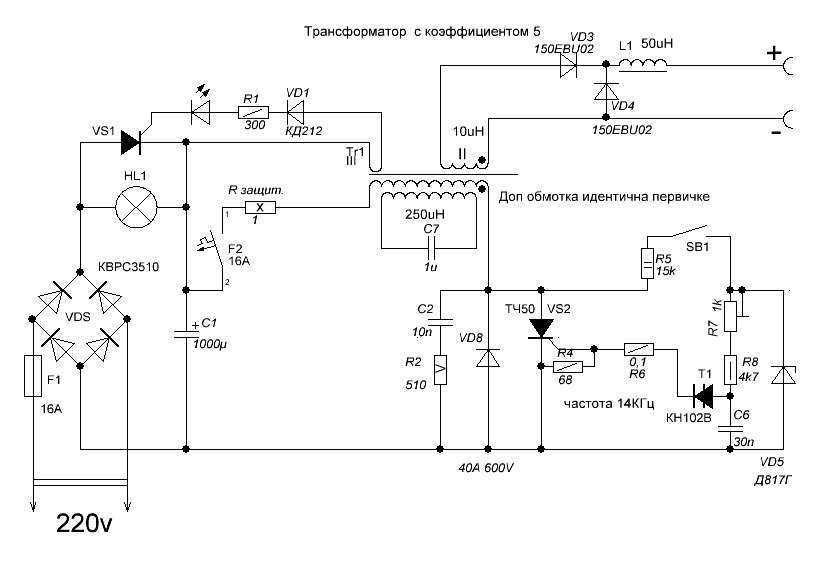

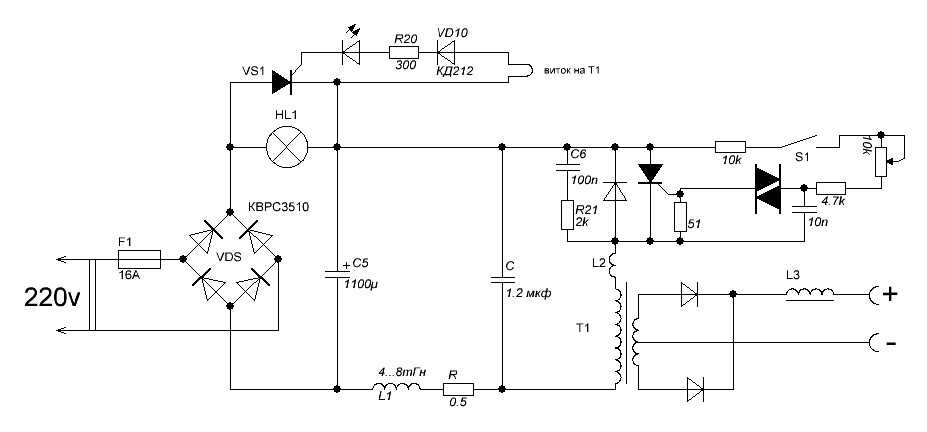

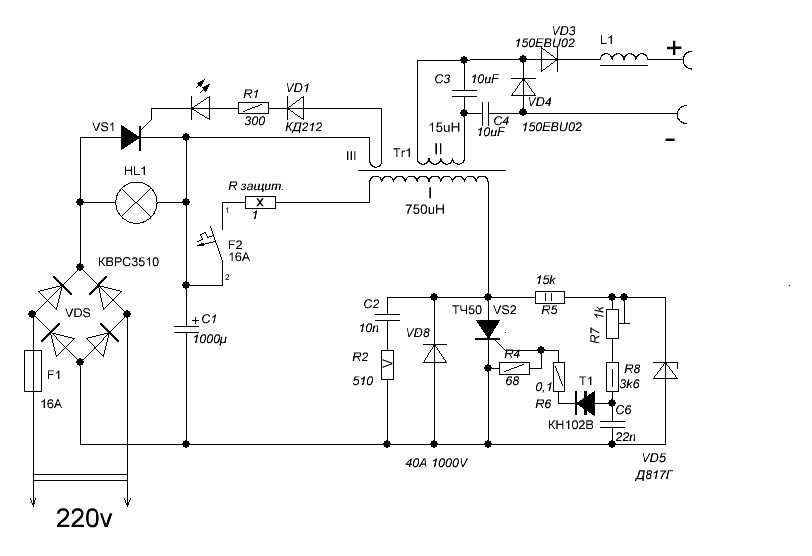

По этой схеме стоит собирать этот блок:

В такой схеме диоды сильно нагреваются, поэтому их просто необходимо монтировать на радиаторах. Как радиаторы можно использовать охлаждающие элементы от различных устройств. Крепите диоды на два радиатора, верхнюю часть через слюдяную прокладку к одному, нижнюю через термопасту ко второму.

Выводы диодов следует направить в ту же сторону, что и выводы транзисторов. Соединяющие их провода должны быть не длиннее пятнадцати сантиметров. С помощью сварки прикрепите на корпус лист металла между блоком питания и инверторным блоком.

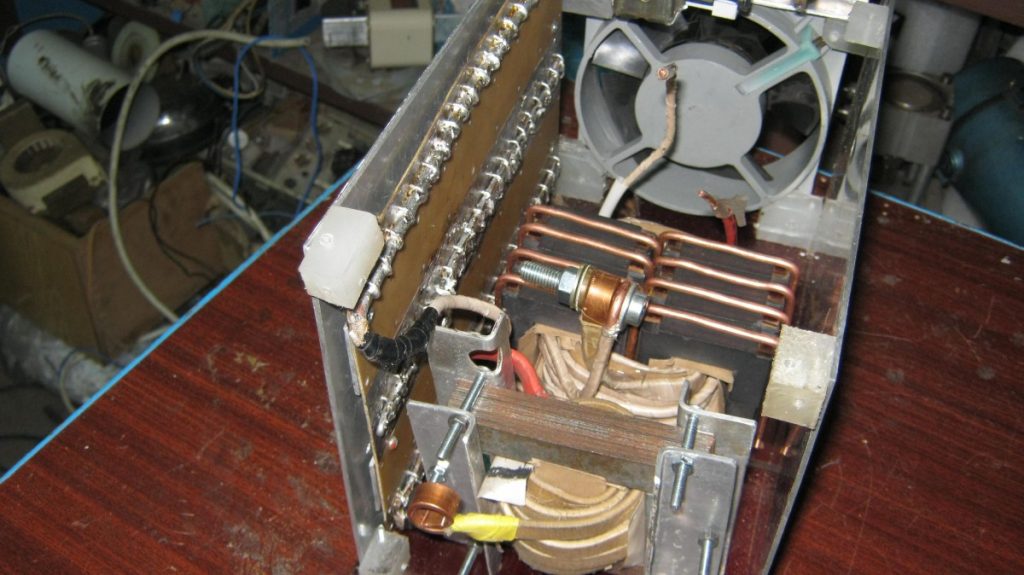

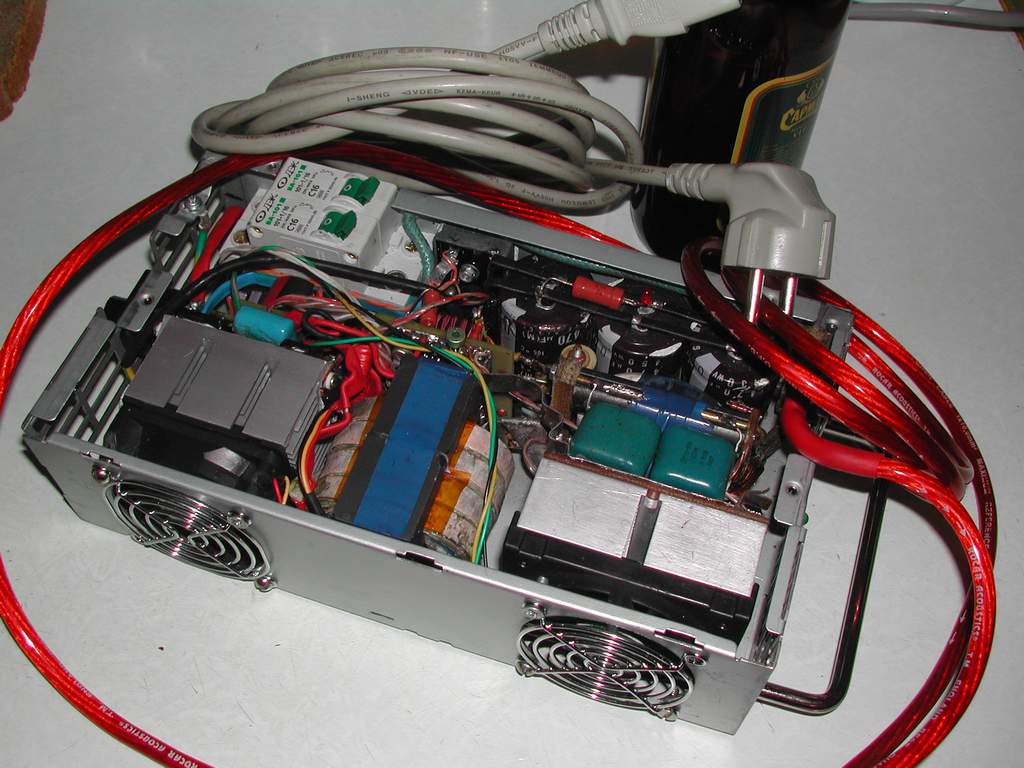

Сборка силового блока

Силовой блок снижает напряжение тока, но увеличивает его силу. Его основой тоже является трансформатор. Для него нужны 2 сердечника шириной 20х208 2000 нм. Обматывать такой трансформатор нужно медной полосой шириной в 40 мм и толщиной в четверть миллиметра. Для обеспечения термоизоляции каждый слой обматывайте износоустойчивой термобумагой. Вторичную обмотку формируйте из трёх медный полос, изолируемых с помощью фторопластовой ленты.

Его основой тоже является трансформатор. Для него нужны 2 сердечника шириной 20х208 2000 нм. Обматывать такой трансформатор нужно медной полосой шириной в 40 мм и толщиной в четверть миллиметра. Для обеспечения термоизоляции каждый слой обматывайте износоустойчивой термобумагой. Вторичную обмотку формируйте из трёх медный полос, изолируемых с помощью фторопластовой ленты.

Распространённой ошибкой является создание обмотки понижающего трансформатора из толстой проволки. Этот трансформатор работает с высокочастотным током, поэтому оптимально будет использовать широкие проводники.

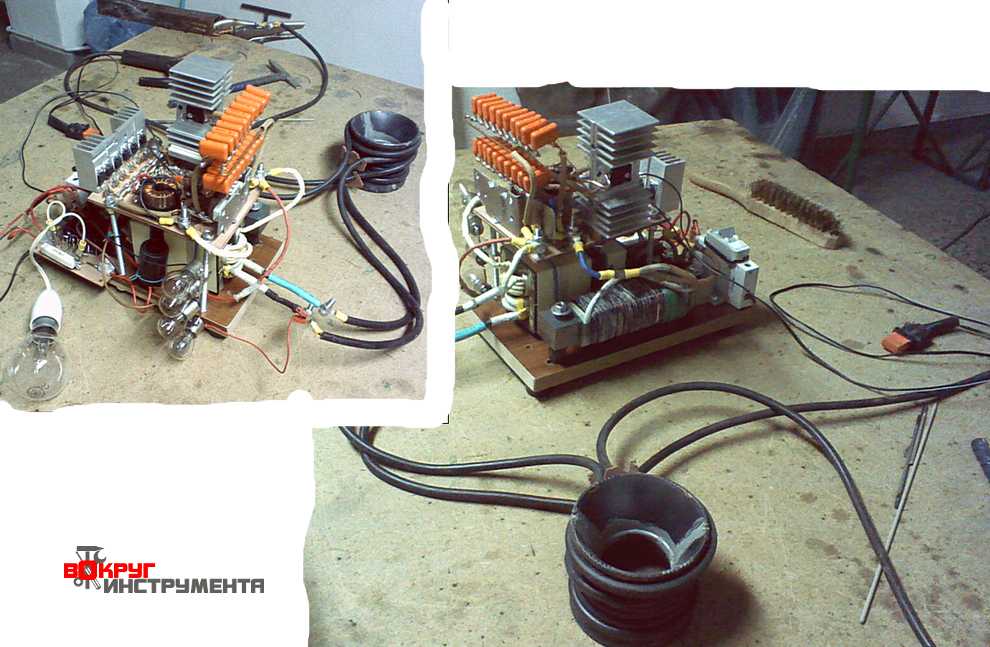

Инверторный блок

Любой инвертор должен преобразовывать постоянный ток. Для выполнения этой функции используются открывающие и закрывающие трансформаторы с высокой частотой.

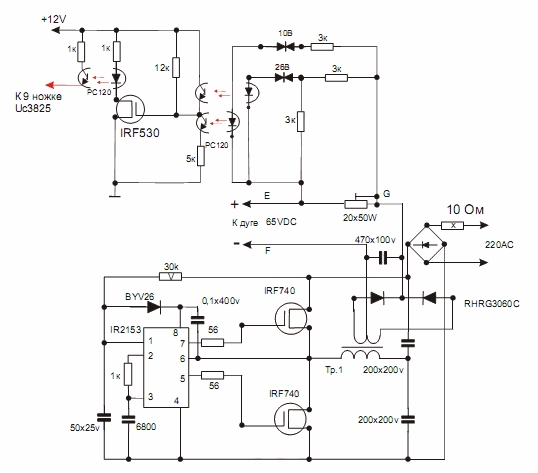

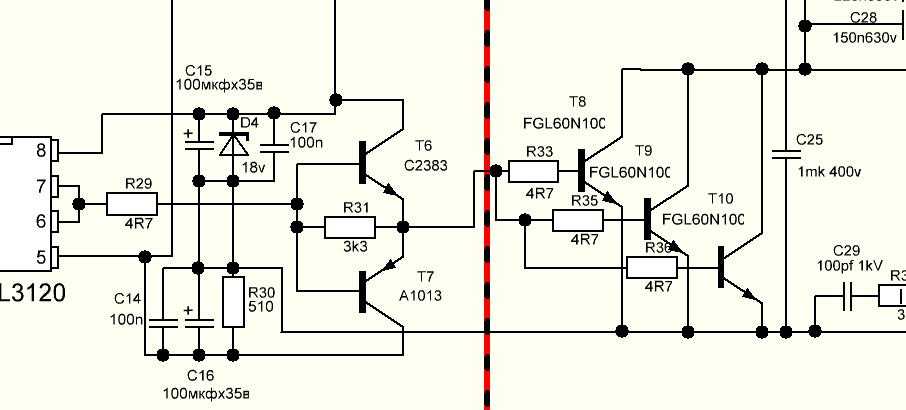

Вот схема этого блока:

Схема этого блока не так проста, как предыдущая. А всё из-за того, что эту часть стоит собирать на основе нескольких мощных трансформаторов. Это позволит сбалансировать частоту, а также значительно снизит уровень шума при сварочных работах.

Чтобы свести к минимуму резонансные выбросы трансформатора и снизить потери в транзисторном блоке, в эту схему добавлены соединённые последовательно конденсаторы.

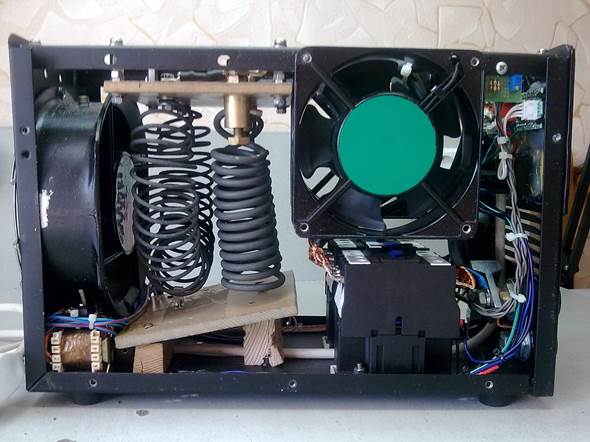

Охлаждение

Аппарат сильно нагревается при инверторной сварке, поэтому вам нужно сделать систему охлаждения. Перенагревание может привести даже к выходу всего устройства из строя, поэтому, кроме радиаторов, используются вентиляторы. Мощный вентилятор сможет охладить всю систему, его следует устанавливать напротив понижающего трансформатора. Если вы используете вентиляторы малой мощности, то вам понадобится около 6 штук.

Не забудьте установить на самый нагревающийся радиатор термодатчик, который сработает в случае перегрева и выключит всю систему. Также установите заборщики воздуха, это позволит вентиляции работать лучше.

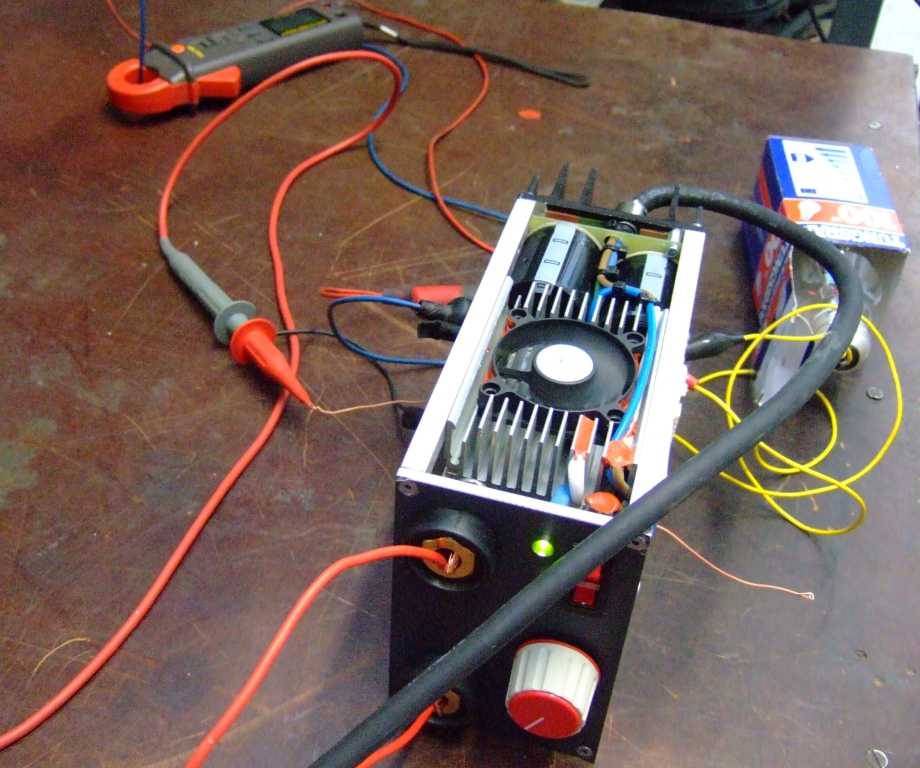

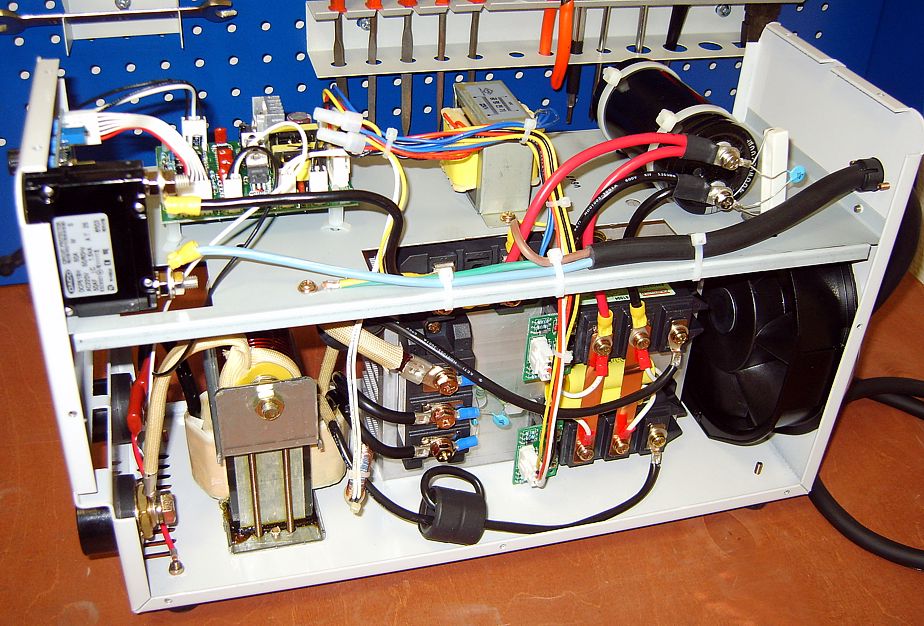

Сборка конструкции

Для финальной сборки вам нужен будет качественный корпус. Вы можете либо купить его, либо самостоятельно собрать, используя тонкие листы металла. Транзисторные блоки закрепляйте с помощью скоб.

Транзисторные блоки закрепляйте с помощью скоб.

Используя текстолит, создайте электронные платы. Во время монтажа магнитопроводов сделайте между ними зазоры для циркуляции воздуха.

Вам нужно будет приобрести и установить на ваш инвертор ШИМ-контроллер, который будет стабилизировать силу и напряжение тока. Также на лицевой части инвертора закрепите элементы управления: тумблер для включения/выключения устройства, сигнальные светодиоды, зажимы для кабелей и ручку переменного транзистора.

Проверка инвертора на работоспособность

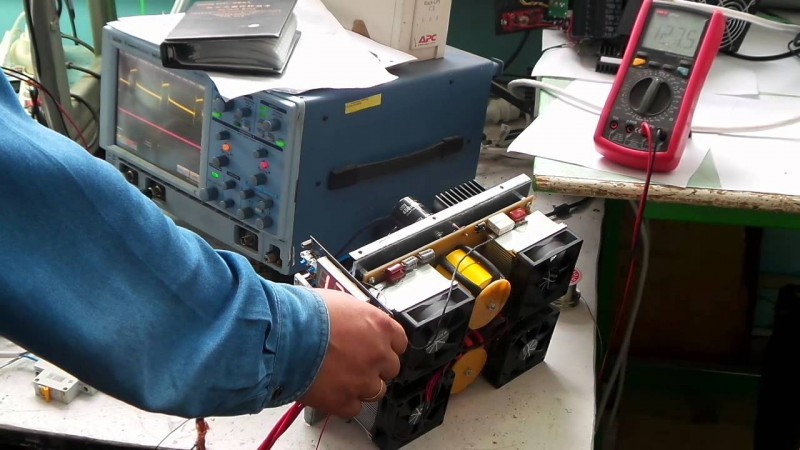

Сделать инвертор своими руками, конечно, важно, но также важно правильно провести его диагностику. Для начала подайте небольшой ток в 15 В на ШИМ-контроллер и вентилятор. Таким образом вы проверите работоспособность контроллера и не допустите перегрева при тестах.

После заряда конденсаторов подавайте ток на реле, отвечающее за замыкание резистора. Ни в коем случае не подавайте ток напрямую — может произойти взрыв. Проверьте, замкнулся ли резистор, после того как реле сработает. Также при его срабатывании на плате ШИМ сформируются прямоугольные импульсы, поступающие к оптронам. Точно так же проверьте правильность сборки диодного моста.

Также при его срабатывании на плате ШИМ сформируются прямоугольные импульсы, поступающие к оптронам. Точно так же проверьте правильность сборки диодного моста.

Для проверки правильности подключения фаз трансформатора используйте двухлучевой осциллограф. Один луч присоедините к первичной обмотке, второй — ко вторичной. Фазы импульсов должны получиться одинаковыми. Ориентируйтесь по шумам осциллографа, это поможет вам определиться, как вам нужно доработать схему агрегата.

Не забудьте проверить время беспрерывной работы инвертора. Начните с 10 секунд и постепенно повышайте время до 20 секунд и одной минуты.

Проводите диагностику сварочного инвертора время от времени и не забывайте о его обслуживании. Ведь только при должном уходе он прослужит вам долго.

Сварочный инвертор своими руками из подручных материалов: Инструкция +Видео схема

Сварочные работы очень востребованы в любых сборочных и ремонтных работах. Качественная варка металла высоко ценится и оплачивается. Для того, чтобы выполнять самому все сварочные работы необходим личный аппарат. И совсем необязательно его покупать. Можно собрать установку для инверторной сварки своими руками. Который ни на грамм не будет уступать конвейерным представителям.

Качественная варка металла высоко ценится и оплачивается. Для того, чтобы выполнять самому все сварочные работы необходим личный аппарат. И совсем необязательно его покупать. Можно собрать установку для инверторной сварки своими руками. Который ни на грамм не будет уступать конвейерным представителям.

[contents]

Содержание:

- 1 Общие сведения о сварочном инверторе

- 1.1 Технические показатели

- 1.2 Элементы собираемой конструкции

- 1.3 Инструменты необходимые для выполнения сборки

- 2 Изготовление инверторной сварки своими руками

- 2.1 Сбор блока питания

- 2.2 Сбор силового блока

- 2.3 Состав инверторного блока

- 2.4 Приблизительная схема самодельного сварочного инвертора

- 3 Описание основных неисправностей сварочного инвертора и его ремонт

Общие сведения о сварочном инверторе

Каждый настоящий хозяин должен иметь в своем хозяйстве аппарат для сварки.

Это устройство незаменимо и в сельхоз подсобьях, и в строительстве и обустройстве дома, и в обслуживании автомобиля и ещё много где.

К тому же выполнить инверторную сварку своими руками вполне возможно, даже если вы не профессиональный электрик.

Технические показатели

Показатели сварочного инвертора собранного самостоятельно, будут следующими:

- Напряжение 220В.

- Сила тока на входе в устройство – 32 А, а на выходе -250А.

- Подобная установка сможет выполнять сварочную работу электродом 5-ой с длинной дуги до 1см.

- КПД его будет не ниже покупных.

Элементы собираемой конструкции

- блок для питания,

- драйверы силовых ключей,

- силовой блок.

Инструменты необходимые для выполнения сборки

- нож, комплект отверток, ножовка по металлу,

- паяльник для работы с электросхемой,

- резьбовые крепежные элементы,

- тонкий лист металла,

- элементы для микросхемы, медные провода и полосы,

- кассовая термобумага, стеклоткань, текстолит, слюда.

Изготовление инверторной сварки своими руками

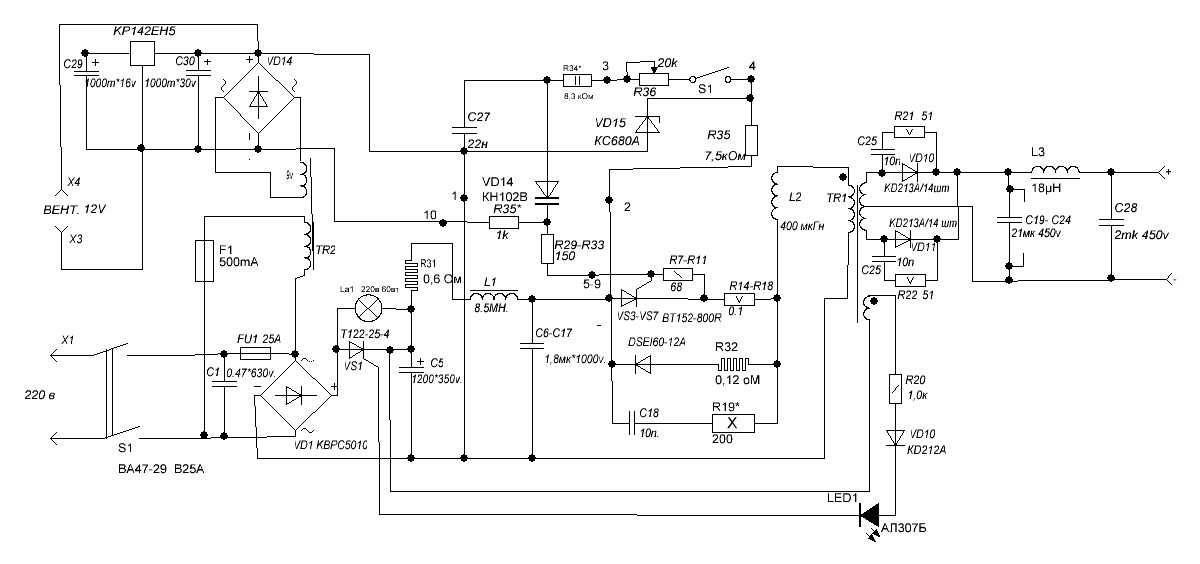

Сбор блока питания

Самым важным узлом для этого блока инвертора будет трансформатор. С помощью него обеспечивается подача стабильного напряжения.

Его делают из четырех обмоток:

- первичная – 100 витков выполненных из провода ПЭВ 0,3 мм в диаметре;

- первая вторичная – 15 витков выполненных из провода ПЭВ 1мм в диаметре;

- вторая вторичная – 15 витков выполненных из провода ПЭВ 0,2мм в диаметре;

- третья вторичная – 20 витков выполненных из провода ПЭВ 0,3 мм в диаметре.

Завершив намотку первичной обмотки, следует провести изоляцию полученной поверхности стеклотканью. А затем наматывать слой экранирующего провода. Причем его витки должны закрывать весь первый слой.

Важно! Обмотку трансформатора лучше делать равномерно по всей ширине каркаса. Так влияние перепадов напряжения будет минимально.

Провод для экранирования нужно брать одного диаметра с первичной обмоткой и наматывать в одинаково направлении. Это условие относиться ко всем остальным обмоткам. Каждый слой обмотки изолируется друг от друга стеклотканью или малярным скотчем.

Правильно подобранные резисторы к электронной схеме обеспечат силу напряжения передающегося от блока питания на реле в диапазоне 20-25В. Диоды в схеме должны быть собраны согласно методу «косого моста».

В процессе работы устройства, диоды будут значительно нагреваться, поэтому к ним обязательно нужно прикрепить радиаторы. Иногда с этой целью заимствуют у старого компьютера охлаждающие элементы. Установка диодного моста должна иметь два радиатора. Верх моста крепится через слюдяную прокладку к одному радиатору, низ — через термопасты ко второму.

Выводы диодов необходимо направить в одну сторону с выводами транзисторов, обеспечивающих трансформацию постоянного тока в переменный.

Длинна проводов, для соединения выводов, должна быть меньше 15 см. Блоком питания и блок инверторный разделяются листом металла, приваренным к корпусу установки.

Блоком питания и блок инверторный разделяются листом металла, приваренным к корпусу установки.

Сбор силового блока

Основной узел силового блока – трансформатор. Он понижает напряжение высокочастотного тока, а силу увеличивает.

Дня такого трансформатора необходимы два сердечника Ш20х208 2000 нм. Зазор между ними лучше обеспечить с помощью газетной бумаги.

Обмотка трансформатора должна быть сделана из медной полосы шириной в 40мм и толщиной 0,25 мм.

Все слои должны быть дополнительно обмотаны кассовой лентой с целью термоизоляции.

Вторичная обмотка выполняется тремя слоями медных полос с фторопластовой лентой между каждым из них.

Итого трансформаторная обмотка должна состоять из 12 витков х 4 витка, 10 кв.мм х 30 кв.мм.

Термоизоляцию можно выполнить обычной бумагой, но лентой от кассового аппарата будет более долговечно.

Необходимо учитывать, что в процессе эксплуатации устройства сделанный трансформатор будет значительно перегреваться, поэтому необходимо предусмотреть охлаждающий кулер. Например, от старого компьютера.

Например, от старого компьютера.

Состав инверторного блока

Данный блок устройства постоянный ток преобразует в переменный высокочастотный. Наилучшим вариантом будет сбор такого блока из двух транзисторов средней и ниже мощностей. Тогда и частота тока будет стабилизирована, и шум, в процессе эксплуатации, минимальным.

В самодельном сварочном инверторе необходимо закладывать минимум шесть охлаждающих маломощных вентилятора от компьютера, или же один мощный, направив его на обдувание понижающего силового трансформатора. В случае использования нескольких вентиляторов, как минимум, три из них следует расположить у силового трансформатора.

Для большей защиты от перегрева устройства устанавливается термодатчик к наиболее греющемуся радиатору. Его функция при достижении максимально допустимой температуры отключать питание на весь аппарат.

Приблизительная схема самодельного сварочного инвертора

Выполненная обмотка трансформатора крепится на основу агрегата с помощью нескольких скоб.

Платы делаются с помощью фольгированного текстолита толщиной в 1мм. Для понижения нагрузки в платах формируют несколько небольших прорезей.

В качестве основы агрегата используют пластину гетинакса толщиной в 0,5 см с круглой прорезью в центре для вентилятора.

Важно! Все провода должны располагаться так, что бы между ними было е пространство.

На поверхность основы выводятся ручки для резистора и переключатели тумблера, зажимы и светодиоды. Сверху устройство покрывается кожухом из винипласта или текстолита толщиной минимум 4 мм.

Описание основных неисправностей сварочного инвертора и его ремонт

Определения причин поломки следует начать с внешнего осмотра. Если обнаружены места с плохим контактом, их отсоединяют, зачищают и соединяют их снова.

Достаточно часто встречаются следующие неисправности:

- Излишнее потребление тока при полном отсутствии нагрузки.

В этом случае, скорее всего, замкнулись витки. Нужно просто выполнить перемотку и улучшить изоляцию слоя. - Частое падение сварочной дуги.

Наиболее вероятен пробой обмотки, вследствие чего, в цепь поступает завышенное напряжение. - Неверная регулировка сварочного тока.

Возможны замыкания в зажимах или дроссельной катушке, отказ регулирующего ток винта. - Ток недостаточен.

Это говорит о том, что в сети упало напряжение. В этом случае проверяют исправность регулятора. - Повышенная шумность трансформатора.

Часто повышение шума сопровождается перегревом аппарата. В подобных случаях необходимо проверить крепления стягивающие части магнитопровода, крепления механизмов перемещения, сердечника катушки. Скорее всего, возникло замыкание в сварочных проводах.

- Самостоятельное отключение аппарата.

Следует предположить замыкание в электро цепи, которое вызвало автоотключение.

Кроме того, самым слабым местом инвертора всегда будет колодка клеммы для подключения сварочного кабеля.

схемы и инструкция по сборке

Содержание

- Типы сварочных аппаратов

- На переменном токе

- На постоянном токе

- Характеристики самодельного инвертора и материалы для его сборки

- Что нужно для сборки инвертора

- Изготовление трансформатора и дросселя

- Как выглядит схема инверторной сварки

- Простые схемы инверторной сварки

- Как собрать инверторную сварку: поэтапное описание

- Где взять блок питания и как его подключить

- Диодный мост

- Намотка трансформатора

- Корпус

- Система охлаждения

- Силовая часть

- Управление

- Основные рекомендации

- Дальнейшая настройка

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем. Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат. Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

Наиболее выгодным вариантом является сборка агрегата из заводского трансформатора, в котором вам подходит и магнитопровод, и первичная обмотка. Но, если подходящего устройства под рукой нет, придется изготовить его самостоятельно. С принципом изготовления, определения сечения и других параметров самодельного трансформатора вы можете ознакомиться в соответствующей статье: https://www.asutpp.ru/transformator-svoimi-rukami.html.

В данном примере мы рассмотрим вариант изготовления сварочного аппарата из блока питания микроволновки. Следует отметить, что трансформаторная сварка должна обладать достаточной мощностью, для наших целей подойдет сварочный аппарат хотя бы на 4 – 5кВт. А так как один трансформатор для микроволновки имеет только 1 – 1,2 кВт, для создания аппарата мы будем использовать два трансформатора.

Для этого вам понадобится выполнить такую последовательность действий:

- Возьмите два трансформатора и проверьте целостность обмоток, питаемых от электрической сети 220В.

- Распилите магнитопровод и снимите высоковольтную обмотку,

Рис. 1: распилите сердечник

Рис. 2: уберите высоковольтную обмотку

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

- Удалите из цепи катушки на каждом трансформаторе токовые шунты, это позволит увеличить мощность каждой обмотки.

Рис. 3: удалите токовые шунты

- Для вторичной катушки возьмите медную шину сечением 10мм2 и намотайте ее на заранее изготовленный каркас из любых подручных материалов. Главное, чтобы форма каркаса повторяла габариты сердечника.

Рис. 4: намотайте вторичную обмотку на каркас

- Сделайте диэлектрическую прокладку под первичную обмотку, подойдет любой негорючий материал. По длине ее должно хватать на обе половинки после соединения магнитопровода.

Рис. 5: сделайте диэлектрическую прокладку

- Поместите силовую катушку в магнитопровод.

Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом.

Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом.

Рис. 6: поместите катушку в магнитопровод

- Подключите выводы первички к шнуру питания, а вторички к сварочным кабелям.

Рис. 7: подключите шнур питания и кабели

Установите на кабель держатель и электрод диаметром 4 – 5мм. Диаметр электродов подбирается в зависимости от силы электрического тока во вторичной обмотке сварочного аппарата, в нашем примере она составляет 140 – 200А. При других параметрах работы, характеристики электродов меняются соответственно.

Во вторичной обмотке получилось 54 витка, для возможности регулировки величины напряжения на выходе аппарата сделайте два отвода от 40 и 47 витка. Это позволит осуществлять регулировку тока во вторичке посредством уменьшения или увеличения количества витков. Ту же функцию может выполнять резистор, но исключительно в меньшую сторону от номинала.

На постоянном токе

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как она получается не напрямую с вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Как видите, делать намотку трансформатора для этого не требуется, достаточно доработать схему существующего устройства. Благодаря чему он сможет выдавать более ровный шов, варить нержавейку и чугун. Для изготовления вам понадобится четыре мощных диода или тиристора, примерно на 200 А каждый, два конденсатора емкостью в 15000 мкФ и дроссель.

Схема подключения сглаживающего устройства приведена на рисунке ниже:

Рис. 9: схема подключения сглаживающего устройства

Процесс доработки электрической схемы состоит из таких этапов:

- Установите полупроводниковые элементы на радиаторы охлаждения.

Рис. 10: установите диоды на радиаторы

В связи с перегревом трансформатора во время работы, диоды могут быстро выйти со строя, поэтому им нужен принудительный отвод тепла.

- Соедините диоды в мост, как показано на рисунке выше, и подключите их к выводам трансформатора.

Рис. 11: соедините диоды в мост

Для подключения лучше использовать луженные зажимы, так как они не потеряют изначальную проводимость от больших токов и постоянной вибрации.

Рис. 12: используйте луженные зажимы

Толщина провода выбирается в соответствии с рабочим током вторичной обмотки.

- Подключите силовые конденсаторы и дроссель во вторичную цепь диодного моста

Рис. 13: подключите силовые конденсаторы

- Подсоедините к выводам сглаживающего устройства сварочные шлейфа, установите держатели для электродов – сварочный аппарат постоянного тока готов.

При сварке металлов таким аппаратом всегда следует контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры делать паузу для остывания элементов, иначе сварочный агрегат, сделанный своими руками, быстро выйдет со строя.

Характеристики самодельного инвертора и материалы для его сборки

Для эффективной работы устройства понадобиться использовать качественные материалы. Некоторые части возможно применить от старых блоков питания или найти на разборках радиодеталей.

Некоторые части возможно применить от старых блоков питания или найти на разборках радиодеталей.

Основные технические характеристики устройства:

- Потребляемое напряжение составляет 220 Вольт.

- На входе сила тока не менее 32 ампер.

- Сила тока, производимая аппаратом – 250 А.

Схема сборки сварочного инвертора

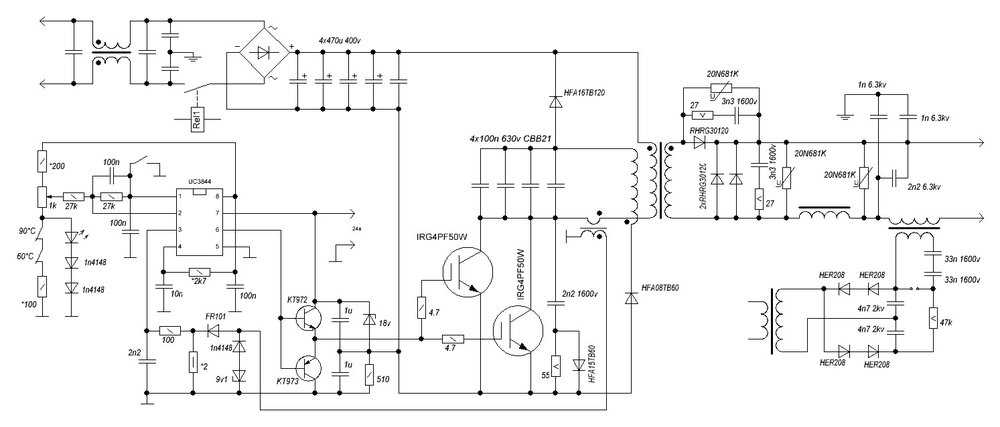

Основная схема сварочного инвертора состоит из блока питания, дросселей, силового блока.

Для изготовления устройства понадобятся инструменты и детали:

- Комплект отверток для демонтажа и дальнейшей сборки.

- Паяльник, необходим для соединения электронных элементов.

- Нож и полотно по металлу для изготовления правильной формы конструкции.

- Кусок металла толщиной 5-8 мм для формирования корпуса.

- Саморезы или болты с гайками для крепления.

- Платы для электронных схем.

- Медные изделия в виде проводов, служат для обмотки трансформатора.

- Стеклоткань либо текстолит.

В домашнем обиходе пользуется популярностью самодельный сварочный инвертор однофазного типа, сделанный своими руками.

Сварочный инвертор однофазного типа

Такой инвертор питается от бытовой сети 220 В, бывают случаи, когда необходимо изготовить устройство, питание которого происходит от трехфазной сети 380 В. Такие аппараты отличаются повышенной эффективностью и мощностью, используются при массовых работах.

Что нужно для сборки инвертора

Основной задачей сварочного инвертора является преобразование силы тока, достаточной для использования в хозяйстве. Работа электродом производится на расстоянии 1 см для получения прочного шва. Изготовление самодельного сварочного инвертора происходит по плану, в соответствие со схемой.

Первично изготавливается блок питания, для его составляющих понадобиться:

- Трансформатор, имеющий сердечник из ферритного материала.

- Обмотка трансформатора с минимальным количеством витков – 100 шт., сечением 0,3 мм.

- Вторичная обмотка изготавливается из трех частей, внутренняя состоит из 15 витков с сечением провода 1 мм, средняя с таким же количеством витков сечением 0,2 мм, наружный слой 20 завитий диаметром не менее 0,35 мм.

Самодельный инвертор необходимо изготавливать в соответствие с требуемыми характеристиками. Для стабильной, устойчивой к перепадам напряжения работы, обмотки используются на полной ширине каркаса. Алюминиевые провода не способны обеспечить достаточную пропускную способность дуги, имеют нестабильный теплоотвод. Качественный аппарат изготавливается с медной шиной.

Изготовление трансформатора и дросселя

Основной задачей трансформатора является преобразование напряжения высокочастотного тока при достаточной его силе. Сердечники могут быть использованы модели Ш20×208, в количестве двух штук. Зазор между деталями возможно обеспечить своими руками, используя обычную бумагу. Обмотка производится своими руками, медной полосой шириной 40 мм, толщина должна быть не менее 0,2 мм. Теплоизоляция достигается с использованием термоленты кассового устройства, она демонстрирует хорошую износостойкость и прочность.

Теплоизоляция достигается с использованием термоленты кассового устройства, она демонстрирует хорошую износостойкость и прочность.

Как сделать трансформатор для инвертора

Использование медного провода при обмотке сердечника недопустимо, т.к. он вытесняет силу тока на поверхность устройства. Для отвода излишнего тепла используется вентилятор или кулер от компьютерного блока питания, а также радиатор.

Инверторный блок отвечает за пропускную способность электрической дуги путем использования транзисторов и дросселей.

Для стабильного хода процесса сварки рекомендуется использовать несколько транзисторов в параллельной цепи, чем один более мощный элемент.

За счет этого происходит стабилизация тока на выходе, при процессе инверторной сварки своими руками, устройство издает меньше шума.

Самодельный дроссель

Конденсаторы, соединённые последовательно отвечают за несколько функций:

- Резонансные выбросы минимизируются.

- Потери ампер из-за конструктивных особенностей транзисторов, которые открываются намного быстрее, чем закрываются.

Самодельный трансформатор как основа для инвертора

Трансформаторы сильно нагреваются, за счет большого объема проходящего тока. Для контроля температуры используются радиаторы и вентиляторы. Каждый элемент монтируется на радиаторе из теплоотводящего материала, если имеется возможность установить один мощный кулер, то это сократит время сборки и упростит конструкцию.

Как выглядит схема инверторной сварки

Для того, чтобы понимать, что вообще собой представляет сварочный инверторный аппарат, необходимо рассмотреть схему, представленную ниже.

Электрическая схема инверторной сварки

Все эти компоненты необходимо объединить и тем самым получить сварочный аппарат, который будет незаменимым помощником при выполнении слесарных работ. Ниже представлена принципиальная схема инверторной сварки.

Схема блока питания инверторной сварки

Плата, на которой находится блок питания аппарата, монтируется отдельно от силовой части. Разделителем между силовой частью и блоком питания выступает металлический лист, подсоединенный к корпусу агрегата электрически.

Для управления затворками применяются проводники, припаивать которые нужно поблизости транзисторов. Эти проводники соединяются между собой парно, а сечение этих проводников не играет особой роли. Единственное, что важно учитывать — это длина проводников, которая не должна превышать 15 см.

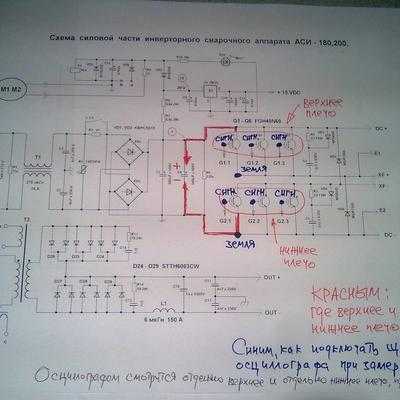

Для человека, который не знаком с основами электроники, прочесть такого рода схему проблематично, не говоря уже о назначении каждого элемента. Поэтому если у вас нет навыков работы с электроникой, то лучше попросить знакомого мастера помочь разобраться. Вот, к примеру, ниже изображена схема силовой части инверторного сварочного аппарата.

Схема силовой части инверторной сварки

Простые схемы инверторной сварки

Первый шаг на пути к изготовлению сварочного инвертора – выбор проверенной рабочей схемы. Существует несколько вариантов, требующих детального изучения.

Самый простой сварочный аппарат:

Принципиальная электрическая схема сварочного инвертора:

Рисунок 4 — Принципиальная электрическая схема сварочного инвертора

Схема инверторного сварочного аппарата:

Рисунок 5 — Схема инверторного сварочного аппарата

Как собрать инверторную сварку: поэтапное описание

Для сборки инверторного сварочного аппарата необходимо выполнить следующие этапы работы:

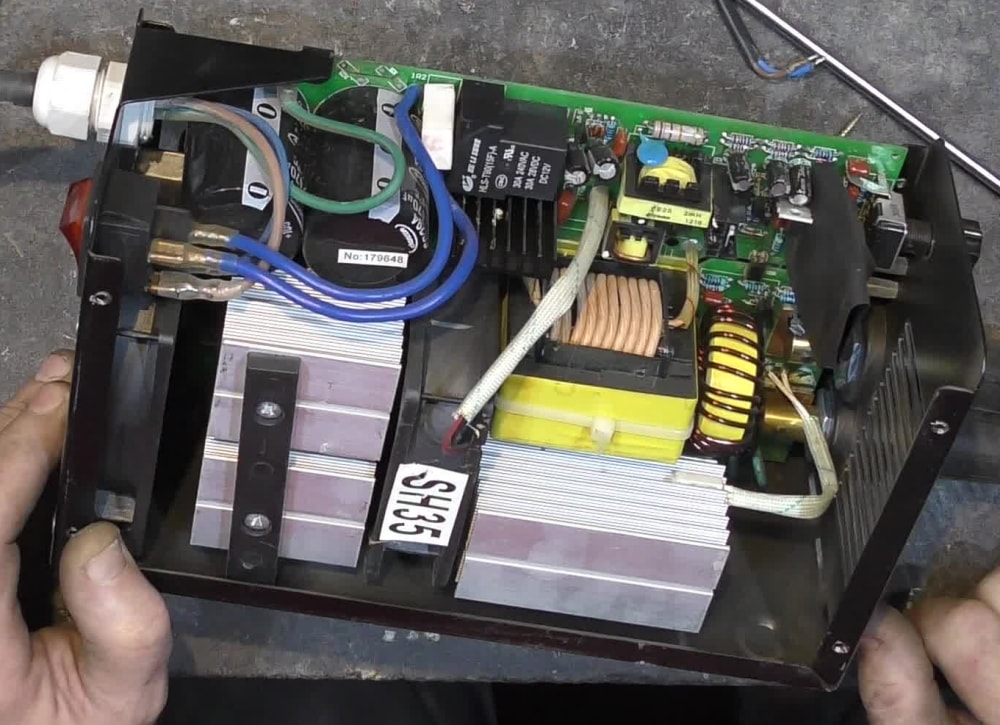

1) Корпус. В качестве корпуса для сварки рекомендуется воспользоваться старым системником от компьютера. Он подходит лучше всего, так как в нем имеется необходимое количество отверстий для вентиляции. Можно использовать старую 10-литровую канистру, в которой можно вырезать отверстия и разместить кулера. Для увеличения прочности конструкции из корпуса системника необходимо разместить металлические уголки, которые закрепляются с помощью болтовых соединений.

В качестве корпуса для сварки рекомендуется воспользоваться старым системником от компьютера. Он подходит лучше всего, так как в нем имеется необходимое количество отверстий для вентиляции. Можно использовать старую 10-литровую канистру, в которой можно вырезать отверстия и разместить кулера. Для увеличения прочности конструкции из корпуса системника необходимо разместить металлические уголки, которые закрепляются с помощью болтовых соединений.

2) Сборка блока питания. Важным элементом блока питания является именно трансформатор. В качестве основы трансформатора рекомендуется воспользоваться ферритом 7х7 или 8х8. Для первичной обмотки трансформатора необходимо осуществить намотку проволоки по всей ширине сердечника. Такая немаловажная особенность влечет за собой улучшение работы устройства при появлении перепадов напряжения. В качестве проволоки обязательно нужно использовать медные провода марки ПЭВ-2, а в случае отсутствия шины, провода соединяются в один пучок. Стеклоткань используется для изоляции первичной обмотки. Сверху после слоя стеклоткани необходимо намотать витки экранирующих проводов.

Стеклоткань используется для изоляции первичной обмотки. Сверху после слоя стеклоткани необходимо намотать витки экранирующих проводов.

Трансформатор с первичной и вторичной обмотками для создания инверторной сварки

3) Силовая часть. В качестве силового блока выступает понижающий трансформатор. В качестве сердечника для понижающего трансформатора применяются два вида сердечников: Ш20х208 2000 нм. Между обоими элементами важно обеспечить зазор, что решается путем расположения газетной бумаги. Для вторичной обмотки трансформатора характерно наматывание витков в несколько слоев. На вторичную обмотку трансформатора необходимо укладывать три слоя проводов, а между ними устанавливаются прокладки из фторопласта. Между обмотками важно расположить усиленный изоляционный слой, который позволит избежать пробоя напряжения на вторичную обмотку. Необходимо установить конденсатор напряжением не менее 1000 Вольт.

Трансформаторы для вторичной обмотки от старых телевизоров

Чтобы обеспечить циркуляцию воздуха между обмотками, необходимо оставить воздушный зазор. На ферритовом сердечнике собирается трансформатор тока, который включается в цепь к плюсовой линии. Сердечник необходимо обмотать термобумагой, поэтому в качестве этой бумаги лучше всего использовать кассовую ленту. Выпрямительные диоды крепятся к алюминиевой пластине радиатора. Выходы этих диодов следует соединить неизолированными проводами, сечение которых составляет 4 мм.

На ферритовом сердечнике собирается трансформатор тока, который включается в цепь к плюсовой линии. Сердечник необходимо обмотать термобумагой, поэтому в качестве этой бумаги лучше всего использовать кассовую ленту. Выпрямительные диоды крепятся к алюминиевой пластине радиатора. Выходы этих диодов следует соединить неизолированными проводами, сечение которых составляет 4 мм.

3) Инверторный блок. Главным предназначением инверторной системы — это преобразование постоянного тока в переменный с высокой частотой. Для обеспечения повышения частоты и применяют специальные полевые транзисторы. Ведь именно транзисторы работают на открытие и закрытие с высокой частотой.

Рекомендуется использовать не один мощный транзистор, а лучше всего реализовывать схему на основании 2 менее мощных. Это нужно для того, чтобы иметь возможность стабилизации частоты тока. В схеме не обойтись и без конденсаторов, которые соединяются последовательно и дают возможность решить такие проблемы:

Инвертор на алюминиевой пластине

4) Система охлаждения. На стенке корпуса следует установить вентиляторы охлаждения, а для этого можно использовать компьютерные кулера. Необходимы они для того, чтобы обеспечить охлаждение рабочих элементов. Чем больше вентиляторов будет использовано, тем лучше. В частности, обязательно требуется установить два вентилятора для обдува вторичного трансформатора. Один кулер будкт обдувать радиатор, тем самым не допуская перегрева рабочих элементов — выпрямительных диодов. Диоды монтируются на радиаторе следующим образом, как показано на фото ниже.

На стенке корпуса следует установить вентиляторы охлаждения, а для этого можно использовать компьютерные кулера. Необходимы они для того, чтобы обеспечить охлаждение рабочих элементов. Чем больше вентиляторов будет использовано, тем лучше. В частности, обязательно требуется установить два вентилятора для обдува вторичного трансформатора. Один кулер будкт обдувать радиатор, тем самым не допуская перегрева рабочих элементов — выпрямительных диодов. Диоды монтируются на радиаторе следующим образом, как показано на фото ниже.

Выпрямительный мост на радиаторе охлаждения

Рекомендуется воспользоваться таким вспомогательным элементом, как термодатчик.

Фото терморегулятора

Его рекомендуется устанавливать на самом нагревающемся элементе. Этот датчик будет срабатывать при достижении критической температуры нагрева рабочего элемента. При его срабатывании будет отключаться питание инверторного устройства.

Мощный вентилятор для охлаждения инверторного устройства

При работе инверторная сварка очень быстро нагревается, поэтому наличие двух мощных кулеров является обязательным условием. Эти кулеры или вентиляторы располагаются на корпусе устройства, чтобы они работали на вытяжку воздуха.

Эти кулеры или вентиляторы располагаются на корпусе устройства, чтобы они работали на вытяжку воздуха.

Поступать свежий воздух в систему будет благодаря отверстиям в корпусе устройства. В системном блоке эти отверстия уже имеются, а если вы используете любой другой материал, то не забудьте обеспечить приток свежего воздуха.

5) Пайка платы является ключевым фактором, так как именно на плате основывается вся схема. На плате диоды и транзисторы важно устанавливать на встречном направлении друг к другу. Плата монтируется непосредственно между радиаторами охлаждения, с помощью чего соединяется вся цепь электроприборов. Питающая цепь рассчитывается на напряжение 300 В. Дополнительное расположение конденсаторов емкостью 0,15 мкФ дает возможность сброса избыточной мощности обратно в цепь. На выходе трансформатора располагаются конденсаторы и снабберы, с помощью которых осуществляется гашение перенапряжений на выходе вторичной обмотки.

6) Настройка и отладка работы. После того, как инверторная сварка будет собрана, потребуется провести еще несколько процедур, в частности, настроить функционирование агрегата. Для этого следует подключить к ШИМ (широтно-импульсный модулятор) напряжение в 15 Вольт и запитать кулер. Дополнительно включается в цепь реле через резистор R11. Реле включается в цепь для того, чтобы избежать скачков напряжения в сети 220 В. Обязательно важно провести контроль за включением реле, после чего подать питание на ШИМ. В результате должна наблюдаться картина, при которой должны исчезнуть прямоугольные участки на диаграмме ШИМ.

После того, как инверторная сварка будет собрана, потребуется провести еще несколько процедур, в частности, настроить функционирование агрегата. Для этого следует подключить к ШИМ (широтно-импульсный модулятор) напряжение в 15 Вольт и запитать кулер. Дополнительно включается в цепь реле через резистор R11. Реле включается в цепь для того, чтобы избежать скачков напряжения в сети 220 В. Обязательно важно провести контроль за включением реле, после чего подать питание на ШИМ. В результате должна наблюдаться картина, при которой должны исчезнуть прямоугольные участки на диаграмме ШИМ.

Устройство самодельного инвертора с описанием элементов

Судить о правильности соединения схемы можно в том случае, если во время настройки реле выдает 150 мА. В случае, когда же наблюдается слабый сигнал, то это говорит о неправильности соединения платы. Возможно, имеется пробой одной из обмоток, поэтому для устранения помех потребуется укоротить все питающие электропровода.

Инверторная сварка в корпусе системного блока от компьютера

youtube.com/embed/UqDiqucjgZc?feature=oembed» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Где взять блок питания и как его подключить

Блок питания сварочного инвертора вполне можно сделать из бесперебойника. Потребуются только трансформатор и корпус ИБП с удаленной остальной начинкой. Входом будет обмотка с большим сопротивлением и «родное» гнездо на торце корпуса. После подачи напряжения 220 В нужно найти пару с разностью потенциалов 15 В. Эти провода станут выходом из БП. Здесь потребуется еще поставить диодный мост, к которому будут подключаться потребители. На выходе получится напряжение около 15 В, которое просядет под нагрузкой. Тогда вольтаж придется подбирать опытным путем.

Импульсный блок питания позволяет снизить габариты и вес трансформатора, сэкономить материалы. Мощные транзисторы постоянного напряжения, установленные в инверторной схеме, обеспечивают переключение с 50 до 80 кГц. С помощью группы мощных диодов (диодного моста) получается на выходе постоянное пульсирующее напряжение. Конденсаторный фильтр выдает после преобразований постоянное напряжение свыше 220 В. Модуль из фильтров и выпрямительного моста образует блок питания. БП питает инверторную схему. Транзисторы подключаются к понижающему трансформатору импульсного типа с рабочей частотой 50–90 кГц. Мощность трансформатора такая же, как у силового сварочного аппарата. На выходе из трансформатора ток высокой частоты запитывает выпрямитель, выдающий высокочастотный постоянный ток.

Конденсаторный фильтр выдает после преобразований постоянное напряжение свыше 220 В. Модуль из фильтров и выпрямительного моста образует блок питания. БП питает инверторную схему. Транзисторы подключаются к понижающему трансформатору импульсного типа с рабочей частотой 50–90 кГц. Мощность трансформатора такая же, как у силового сварочного аппарата. На выходе из трансформатора ток высокой частоты запитывает выпрямитель, выдающий высокочастотный постоянный ток.

Сделать трансформатор можно на сердечниках типа Е42 из старого лампового монитора. Потребуется 5 таких приборов. Один пойдет для дросселя. Для остальных элементов нужны сердечники 2000 НМ. Напряжение холостого хода получится 36 В при длине дуги 4–5 мм. Выходные кабели рекомендуется заправить в ферритовые трубки или кольца.

Схема сварочного резонансного инвертора:

Рисунок 8 — Схема сварочного резонансного инвертора

Диодный мост

Диодный «косой мост» предназначен для трансформации в блоке питания переменного тока в постоянный. Правильный выбор резисторов позволит поддерживать напряжение 20–25 В между трансформатором и реле. При работе сборка будет сильно греться, поэтому ее монтируют на радиаторах от компьютера. Их потребуется 2 штуки для верхнего и нижнего элементов. Верхний ставится на прокладку из слюды, а нижний – на термопасту.

Правильный выбор резисторов позволит поддерживать напряжение 20–25 В между трансформатором и реле. При работе сборка будет сильно греться, поэтому ее монтируют на радиаторах от компьютера. Их потребуется 2 штуки для верхнего и нижнего элементов. Верхний ставится на прокладку из слюды, а нижний – на термопасту.

Выходные провода оставляют длиной 15 см. При установке мост отделяется прикрепленным к корпусу стальным листом.

Намотка трансформатора

Трансформатор – это силовая часть инвертора, отвечающая за понижение напряжения до рабочей величины и повышение силы тока до уровня плавления металла. Для его изготовления используют стандартные пластины подходящего размера или вырезают каркас из листов металла. В конструкции две обмотки: первичная и вторичная.

Рисунок 9 — Намотка трансформатора

Трансформатор наматывают полосой медной жести шириной 4 см и толщиной 0,3 мм, потому что важны ширина и небольшое сечение. Тогда физические свойства материала задействуются оптимально. Повышенного нагрева провод может не выдержать. Сердцевина толстого провода при высокочастотных токах остается незадействованной, что вызывает перегрев трансформатора. Проработает такой трансформатор максимум 5 минут. Здесь нужен только проводник большого сечения и минимальной толщины. Его поверхность хорошо передает ток и не нагревается.

Повышенного нагрева провод может не выдержать. Сердцевина толстого провода при высокочастотных токах остается незадействованной, что вызывает перегрев трансформатора. Проработает такой трансформатор максимум 5 минут. Здесь нужен только проводник большого сечения и минимальной толщины. Его поверхность хорошо передает ток и не нагревается.

Термопрослойку заменит бумага для кассового аппарата. Подойдет и ксероксная, но она менее прочная и может рваться при намотке. В идеале изолятором должна служить лакоткань, которая прокладывается минимум в один слой. Хорошая изоляция – залог высокого напряжения. По длине полоски должно хватать на перекрытие периметра и заход 2–3 см. Для повышения электробезопасности между обмотками прокладывают пластинки из текстолита.

Вторичная обмотка трансформатора выполняется 3 медными полосками, разделенными между собой фторопластовой пластинкой. Сверху еще раз идет слой термоленты.

Лента кассового аппарата в качестве изоляции имеет один недостаток – темнеет при нагреве. Но не рвется и сохраняет свои свойства.

Но не рвется и сохраняет свои свойства.

Допускается заменить медную жесть проводом ПЭВ. Его преимущество в том, что он многожильный. Такое решение хуже использования медной полосы, потому что пучок проводов имеет воздушные прослойки и они слабо контактируют друг с другом. Суммарная площадь сечения получается ниже и теплообмен замедляется. В конструкции инвертора с ПЭВ делается 4 обмотки. Первичная состоит из 100 витков провода ПЭВ диаметром не более 0,7 мм. Три вторичные имеют соответственно 15+15+20 витков.

Корпус

Пошаговая сборка инвертора своими руками предусматривает подбор надежного корпуса для такого изделия. Для этой цели вполне подойдет старый системный блок от компьютера (чем древнее, тем лучше потому, что в нем толще металл). Можно самому изготовить коробку из листового металла, а внизу использовать гетинакс в пол сантиметра или больше.

Различные виды самодельных сварочных инверторов имеют общую черту – это управление работой аппарата. На передней панели устанавливают выключатель, ручку регулировки сварочного тока, контакты для проводки, контрольные лампы.

Таким образом, чтобы обзавестись таким нужным в домашней мастерской аппаратом, не обязательно покупать готовый инвертор. Можно изучить необходимую теорию, приобрести детали и самому собрать сварку, которая будет надежно работать.

Система охлаждения

Из-за нагрева силовые узлы инвертора могут отказать. Во избежание этого помимо радиаторов с установленными подверженными нагреванию блоками, для недопущения перегрева также требуются вентиляторы.

Если есть высокомощный вентилятор, можно ограничиться только им, направляя воздух непосредственно к трансформатору. Если используются кулеры от старого ПК, то их понадобится порядка 6 штук. Как сделать охлаждение самого трансформатора: устанавливается сразу три вентилятора.

На самый греющийся радиатор устанавливается термодатчик, отключающий питание при приближении к заданной температуре.

Для нормального функционирования охлаждения в корпусе нужно расположить воздухозаборщики с постоянно свободными решетками.

Силовая часть

В инверторе немалая роль принадлежит блоку питания, представляющему собой трансформатор с ферритовой обмоткой. Его назначение – сбавление напряжения, трансформирование переменного тока в постоянный. Для сборки требуется 2 сердечника типа Ш20х208 2000 нм.

Обмотки инвертора термоизолируются. Для сведения к минимуму неблагоприятного влияния нестабильности напряжения, обвивка производится на всем протяжении сердечника.

Рекомендуется использовать листы омедненной жести 0,3 мм и шириной 40 мм, завернутые в термоустойчивую бумагу 0,05 мм.

Необходимость применения термобумаги диктуется тем, что при сваривании ток проходит поверхностно по проводу, сердечник практически не участвует в процессе, из-за чего образуются излишки тепла. Потому для обмотки проводники стандартного сечения не подходят, для исключения теплообразования используются материалы с большей площадью.

Если медной жести нет, можно взять многожильный провод ПЭВ сечением 0,5-0,7 мм. Имеющиеся между жилами зазоры позволяют снизить нагрев. Важна и вентиляция сварочника, так как перегревается не сам стержень, а обмотка.

Имеющиеся между жилами зазоры позволяют снизить нагрев. Важна и вентиляция сварочника, так как перегревается не сам стержень, а обмотка.

После создания первого слоя по направлению намотки следует накрутить стеклоткань с экранирующим проводом того же сечения, что и основной. Стеклоткань при этом полностью закрывается проводом. Подобным образом создаются последующие обмотки и разделяются посредством термобумаги.

Для обеспечения стабильности напряжения порядка 20-25 В, следует правильно отобрать резисторы. Для мостового инвертора рекомендуется применить диодную схему «косой мост».

При работе инвертора не избежать нагрева диодов, потому их нужно расположить на радиаторе, к примеру, от персонального компьютера.

Всего нужно 2 радиатора – для крепления верхней и нижней частей моста. При установке первого необходимо применение слюдяной прокладки, для другого – термопасты.

Выход моста назначается по направлению выходов транзисторов. Для соединения используются провода длиной до 15 см. От блока мост отделяется листом металла, прикрепляющимся к корпусу агрегата для инверторной сварки.

Для соединения используются провода длиной до 15 см. От блока мост отделяется листом металла, прикрепляющимся к корпусу агрегата для инверторной сварки.

Управление

Электронные платы инвертора следует размещать с использованием фольгированного текстолитового материала 0,5-1 мм.

Инверторная сварка своими руками осуществляется под автоматическим управлением через ШИМ-контроллера, стабилизирующего основные функциональные параметры. Для удобства органы управления рекомендуется располагать на лицевой части совместно с входом для подключения.

Основные рекомендации

Перед сборкой нужно внимательно ознакомиться со схемой инверторной сварки и приобрести все необходимое для изготовления: купить радиодетали в специализированных радиомагазинах, найти подходящие каркасы трансформаторов, медную жесть и провод, продумать дизайн корпуса. Планирование работы значительно упрощает процесс сборки и экономит время. При пайке радиокомпонентов следует применять паяльную станцию (индукционная с феном), для исключения возможного перегрева и выхода из строя радиоэлементов. Соблюдать нужно и правила техники безопасности при работе с электричеством.

Соблюдать нужно и правила техники безопасности при работе с электричеством.

Дальнейшая настройка

Все силовые элементы схемы должны иметь качественное охлаждение. Транзисторные ключи необходимо «сажать» на термопасту и радиатор. Желательно применять радиаторы от микропроцессоров мощного типа (Athlon). Наличие вентилятора для охлаждения в корпусе обязательно. Схему БП можно доработать, поставив конденсаторный блок перед трансформатором. Нужно использовать К78−2 или СВВ-81, так как другие варианты недопустимы.

После подготовительных работ нужно приступить к настройке сварочного инвертора. Для этого нужно:

Подключить 15 В к ШИМ, подав питание на ШИМ и на систему охлаждения. Реле К1 выполняет роль ключа для замыкания R11 — при времени срабатывании первого около 10 секунд. Кроме того, выполняется зарядка С9-C12, которые разряжаются через R11. Наличие R11 обязательно, так как оно обезопасит конденсаторы от взрыва из-за всплеска тока при подаче сетевого питания.

- При помощи осциллографа выполнить проверку платы на наличие прямоугольных импульсов, идущих к HCPL3120 после срабатывания К1 и К2. Кроме того, реле К1 должно быть подключено после зарядки конденсаторов. Во время работы инвертора без нагрузки (холостой ход) сила тока должна быть менее 100 мА.

- Правильность установки фаз высокочастотного трансформатора проверяется 2-лучевым осциллографом. Для этого нужно выставить частоту ШИМ 50..55 Гц и измерить значение U, которое должно быть менее 330 В. Потребление моста должно быть 120..150 мА. При работе сварочного инвертора трансформаторы не должны сильно шуметь, а если такое происходит, нужно разобраться в этом. Шум часто происходит из-за плохо зажатых пластин магнитопровода. Смотреть на осциллограф и плавно крутить ручку переменного резистора.

- Параметры U не должны превышать 540 В (345 В является оптимальным значением U). После измерений нужно отсоединить осциллограф и начать варить металл. Время сварки нужно начинать с 10 секунд и постепенно увеличивать его до 5 минут.

Если все сделано верно, то шума не должно быть.

Если все сделано верно, то шума не должно быть.

Существуют и более совершенные модели сварочников инверторного типа, в силовую схему которых входят тиристоры. Широкое распространение также получил инвертор «Тимвала», который можно найти на форумах радиолюбителей. Он имеет более сложную схему. Подробнее с ним можно ознакомиться в интернете.

Таким образом, зная устройство и принцип работы сварочного аппарата инверторного типа, собрать его своими руками не представляется непосильной задачей. Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

Источники

- https://www.asutpp.ru/kak-sobrat-svarochnyy-apparat-svoimi-rukami.html

- https://stankiexpert.ru/spravochnik/svarka/svarochnyi-invertor-svoimi-rukami.html

- http://instrument-blog.ru/svarka/invertornyj-svarochnyj-apparat-svoimi-rukami.html

- https://WikiMetall.

ru/oborudovanie/svarochnyiy-invertor-svoimi-rukami.html

ru/oborudovanie/svarochnyiy-invertor-svoimi-rukami.html - https://tytmaster.ru/svarochnyj-invertor-svoimi-rukami/

- https://svarka.guru/oborudovanie/vidy-apparatov/invertor-svoimi-rukami.html

- https://pochini.guru/sovety-mastera/sborka-invertornogo-svarochnogo-apparata

[свернуть]

Сварочный инвертор своими руками: схема и сборка

Детали из цветных сплавов и металлов требуют особого отношения, и при необходимости сварного соединения лучше сделать профессиональную аргоновую сварку. Но цена на нее часто заставляет заменять весь узел или покупать новые комплектующие. Процесс дорогой и требующий некоторого мастерства. Спасает то, что можно сделать сварочный инвертор своими руками, при этом изрядно сэкономив на ремонте и обеспечив себя инструментом на будущее.

Содержание

- Специфика сварки аргоном

- Технологический процесс аргонной сварки

- Необходимые материалы для изготовления аппарата

- Пошаговая инструкция по изготовлению

- Настройка и тестирование

Специфика сварки аргоном

От сварки ММА аргонную отличает несколько деталей процесса:

- Сварка проходит при постоянном обдуве шва аргоном.

- Вольфрамовый электрод (для ручной сварки). Для автоматической аргонной сварки могут применяться и плавящиеся электроды.

- Дуга разжигается с помощью осциллятора — прибор для бесконтактного розжига.

- Специфическая техника прохода электрода.

- Необходима присадочная проволока. Без нее можно варить только очень тонкие листы.

- Работает как на постоянном токе (обратная полярность), так и на переменном.

Сделать аргонную сварку из инвертора вполне реально, и самодельная установка будет проходить самые сложные швы, выдавая отличное качество. Аргон отличается от других рабочих газов полной инертностью к большинству веществ. Он дешев, достаточно тяжел, чтобы плотно окутать ванну в процессе сварки, и предотвращает образование оксидной пленки. В этом также его минус — при работе на открытом воздухе ветер может снизить качество, укрытие из подручных материалов исправит ситуацию.

Функциональные возможности сварочного инвертора

В среде инертного газа сварка проходит с силой тока 20-200 А и напряжением в 30-80 В. Параметры выбираются из диапазона по специальным таблицам, зависят от толщины соединяемого листа и диаметра электрода. Вольфрам для аргонной сварки не плавится при рабочих температурах, позволяет получить узкий аккуратный, но прочный шов за счет очень тонкой дуги и показывает малый расход (испарение — 0,01 г/м).

Параметры выбираются из диапазона по специальным таблицам, зависят от толщины соединяемого листа и диаметра электрода. Вольфрам для аргонной сварки не плавится при рабочих температурах, позволяет получить узкий аккуратный, но прочный шов за счет очень тонкой дуги и показывает малый расход (испарение — 0,01 г/м).

Присадочная проволока на толстых деталях нужна для получения монолитного шва и выбирается с учетом материала свариваемых элементов. Для алюминия нужна алюминиевая проволока, для нержавейки — легированная сталь определенной марки, и так по каждому материалу. При рабочей температуре аргонной сварки она плавится и качественно заливает шов.

Технологический процесс аргонной сварки

Главное отличие процесса аргонной сварки от ММА — отсутствие обязательных формирующих движений и использование минимального размера дуги (всего 2 мм). Горелка идет медленно плавно по одной линии. Этим достигается постоянный обдув аргоном места соединения, предотвращается окисление металла, и сварочный шов получается очень тонким.

Вторым по важности будет необходимость подключения осциллятора. Он нужен для розжига электрической дуги при использовании вольфрамового электрода. Кроме того, зажигать нужно на угольной пластине, а гасить вдали от свариваемых деталей.

Осциллятор для сварки

Схема для осциллятора

При сварке ММА дуга разжигается касанием. Вольфрам в этом методе может пригореть, проплавить металл, зацепить прилипающий кусочек, или испортить электрод другими способами. Чтобы избежать неприятностей, нужен специальный блок, вырабатывающий ток высокой частоты для импульсного розжига. Он не только дает начальный разряд, но и поддерживает его стабилизирующими импульсами. Это позволяет сварщику одинаково легко работать с постоянным и переменным током

Прибор можно купить в магазине (УВК7) или собрать своими руками по одной из массы приведенных в интернете схем.

Примеры схем:

На основе схемы обратнохода на UC3842-5 и телевизионного трансформатора.

На базе таймера NE555.

Для самостоятельного изготовления нужен определенный навык по созданию печатных плат, детали и время, поэтому часто проще купить готовый. Он уже собран, настроен и часто надежнее самосборок.

Еще один плюс заводского аппарата — подключение практически к любому сварочному аппарату через навеску на сварочные кабели. Он не влияет на аппарат, работает параллельно только с дугой. При покупке нужно учесть напряжение холостого хода, если оно выше планируемого при аргонной сварке, то осциллятор не сработает.

Необходимые материалы для изготовления аппарата

Для изготовления аппарата аргонной сварки из инвертора своими руками потребуется несколько частей:

- инвертор, подходящий для сварки ММА;

- баллон с аргоном;

- TIG-горелка;

- шланги и кабели для соединения;

- осциллятор;

- редуктор.

Схема сварки переменным током

Если есть возможность, то лучше воспользоваться заводскими блоками. Можно сказать, это будет аппарат для ММА с дополнительными модулями. Но самодельная установка выйдет по стоимости в два раза дешевле, чем покупка заводского агрегата с TIG-режимом.

При покупке обязательно нужно обратить внимание на горелку — нужна рассчитанная на диаметр вольфрамовых стержней и ток силой до 200 А. Такие параметры предусмотрены в некоторых моделях для бытового использования, они гораздо дешевле промышленных. В интернете можно найти способы изготовления горелки, но стоит учесть, что заводское качество и широта настроек лучше, чем у самодельных агрегатов, а по цене сборка будет минимально отличаться от покупки готовой.

Та же проблема и с рукавом. Самостоятельная сборка даст плохо гнущийся и тяжелый, а приобретение готового вполне сопоставимо по цене электрического и газового шланга, плюс разъемы для подключения к горелке и инвертору.

Горелка для аргонной сварки

Пошаговая инструкция по изготовлению

Изготовление агрегата аргонной сварки своими руками состоит из нескольких последовательных действий:

- Подключение осциллятора к инвертору.

- Подключение кабелей: масса к «+» клемме осциллятора, провод от горелки — к «-» клемме. Если планируется варить алюминий, то подключение обратное.

- Горелка подключается к сварочному рукаву с газовым шлангом и питанием.

- К газовому баллону прикручивается редуктор, и через него подсоединяется газовый шланг.

- Осциллятор подключается к блоку питания на 6 Вт, а инвертор в сеть с 220 В.

Схема инверторного сварочного аппарата

Настройка и тестирование

От правильной настройки готового аппарата напрямую зависит качество шва и безопасность сварщика. Проверять следует несколько параметров:

- Вольфрамовый электрод должен быть заточен до минимального диаметра.

- Цанга на горелке и диаметр электрода должны соответствовать. Проверяется установкой.

- При открытом вентиле расход аргона оптимально должен быть 12-15 л/мин. Регулируется редуктором.

- Розжиг дуги.

Обязательно нужно проверить устройство перед использованием

Тестирование розжига дуги проводится в несколько действий, очень аккуратно и медленно. Нужно включить осциллятор и поднести горелку с электродом к металлу с подключенной массой. Нажать кнопку включения. В этот момент на расстоянии около 0,5 мм появляется дуга. Кнопку отпустить. Открыть подачу газа, снова нажать кнопку включения. С газом она должна появляться на расстоянии от 1 см.

Нужно включить осциллятор и поднести горелку с электродом к металлу с подключенной массой. Нажать кнопку включения. В этот момент на расстоянии около 0,5 мм появляется дуга. Кнопку отпустить. Открыть подачу газа, снова нажать кнопку включения. С газом она должна появляться на расстоянии от 1 см.

Тестирование самодельного аппарата для сварки лучше провести сразу после сборки и не на рабочих деталях. Для пробного шва выбираются настройки параметров тока в соответствии с металлом, выбирается присадочная проволока. Для оценки работоспособности аппарата можно попробовать расплавить массивные детали, проверить равномерность наплавления присадочной проволоки, внимательно проследить окутывание аргоном сварочной ванны (нет ли окислительной пленки или нагаров).

Видео: Сварочный инвертор из ATX блока питания

схема самодельной инверторной сварки и как сделать аппарат?

Характеристики самодельного инвертора

Один из важных вопросов для специалистов по сварке – как сделать сварочный инвертор своими руками. Процесс можно выполнить при помощи схемотехники сварочных инверторов.

Процесс можно выполнить при помощи схемотехники сварочных инверторов.

Прежде чем собирать эффективный сварочный инвертор необходимо выделить следующие технические характеристики оборудования:

- на одном из транзисторов сила тока, который проходит через вход, должна составлять 32 ампера;

- 250 ампер – показатель силы тока, который создается при выходе из аппарата;

- напряжение должно быть до 220 вольт.

Для того чтобы создать самый простой сварочный инвертор необходимо соединить следующие элементы в один механизм:

- силовой блок;

- питательный блок на тиристорах;

- драйвера для силовых ключей.

Материалы для его сборки

Чертеж инверторного сварочного аппарата.

Прежде чем начать собирать по схеме сварочного инверторного типа аппарат, мастер должен подготовить необходимые инструменты и материалы, которые могут понадобиться ему в работе.

В первую очередь:

- различного типа отвертки;

- паяльное устройство, чтобы соединять детали в электронной схеме;

- нож;

- инструмент для вырезки на металлической поверхности;

- резьба, как крепежная деталь;

- поверхность с небольшой толщиной из металла;

- детали, благодаря которым формируется электросхема инверторного сварочного аппарата;

- провод из меди и полосы, чтобы обмотать трансформатор потребуется;

- стеклоткань;

- слюда;

- текстолиты;

- обычная термобумага, использующаяся в кассовых аппаратах.

Схема сварочного аппарата используется для сборки оборудования в домашних условиях с напряжением от электросети в 220 вольт.

Но если есть надобность, то используют схемы сварочных аппаратов, работающие на трехфазовой электросети с напряжением в 380 вольт. У таких оборудований есть достоинства, среди которых выделяют высокий показатель КПД, в отличие от однофазовых конструкций.

Блок питания агрегата

В блоке питания сварочного инвертора самой важной деталью является трансформатор, мотающийся при феррите в Ш7*7 либо 8*8.

Блок питания инвертора.

При помощи данного механизма обеспечивается подача регулярного напряжения и создается за счет 4-х обмоток:

- Первичная.

Сто кругов проводом ПЭВ в диаметре 0,3 миллиметра. - Первая вторичная.

15 кругов проводом ПЭВ в диаметре 1 миллиметр. - Вторая вторичная.

15 кругов ПЭВ в диаметре 0,2 миллиметра. - Третья вторичная.

20 кругов в диаметре 0,3 миллиметра.

После того как будет выполнена первичная обмотка и проведена изоляция её сторон за счет стеклоткани, её также обматывают в экранирующий провод. Каждый виток должен целиком покрывать защитный слой.

Обмотка экранирующим проводом должна быть в таком же направлении, как и первичная обмотка. Стоит обратить внимание на одинаковость диаметров двух видов обмоток.

Этим же правилом пользуются и для других видов: при наматывании на каркас трансформатора, изоляции друг от друга проводов за счет стеклоткани либо при использовании простого малярного скотча.

Для стабилизации напряжения в области 20-25 вольт, что поступает в блок питания через реле, подбирается резистор для электронных схем. Главной особенностью рассматриваемого механизма выступает изменение переменного тока в регулярный.

Добиться этого можно, используя диод, формирующийся при выполнении схемы «косой мост». Бывает так, что при эксплуатации аппарата диод перегревается, из-за чего приходится проводить монтаж на радиаторах и нередко ремонт блока питания. Альтернативным вариантом радиаторам является охлаждающая деталь от старой техники.

Монтаж диодного моста подразумевает под собой применение 2-х радиаторов: верх через прокладку из слюды присоединяют к одной батареи, а низ через поверхность термопасты ко второй батареи.

Мост из диодов должен выводиться в том направлении, куда направлен вывод транзистора. За счет этого постоянный ток превращается в переменный с высокими частотами.

Соединительный провод этих выводов максимум может достигать длины в 15 сантиметров. Металлический лист необходимо расположить между блоком питания и инверторной частью аппарата и приварить к «телу» оборудования.

Силовой блок

Изготовление сварочного инвертора.

Силовой блок – это основа трансформатора в сварочном инверторе. С его помощью уменьшается показатель напряжения тока с высокими частотами, а сила наоборот повышается. Для создания в трансформаторе силового блока требуется использование сердечников. Чтобы создать небольшой зазор рекомендуется воспользоваться обычной газетной бумагой.

С его помощью уменьшается показатель напряжения тока с высокими частотами, а сила наоборот повышается. Для создания в трансформаторе силового блока требуется использование сердечников. Чтобы создать небольшой зазор рекомендуется воспользоваться обычной газетной бумагой.

С каждым наложенным слоем, чтобы обеспечить термоизоляцию необходимо наматывать ленту от кассового аппарата для достижения хорошей износоустойчивости. Вторичную обмотку создают на основе 3-х полосовых слоев из меди, изолирующиеся друг от друга за счет ленты фторопласта.

Большинство мастеров обматывают понижающий трансформатор толстым проводом из меди, однако, это ошибочное действие. С таким трансформатором простой сварочный инвертор будет работать с высокочастотным током, вытесняющим наружу проводник без нагревания деталей внутри.

Оптимальнее всего формировать обмотки, используя проводник с широкой поверхностью, иными словами применить широкую медную полосу.

Вместо термоизоляционного поверхностного слоя специалисты иногда заменяют на простую бумагу. Она не так устойчива, как термоизоляционная либо лента в кассовом аппарате. Повышенная температура влияет только на потемнение ленты, однако её износоустойчивость остается на первоначальном уровне.

Она не так устойчива, как термоизоляционная либо лента в кассовом аппарате. Повышенная температура влияет только на потемнение ленты, однако её износоустойчивость остается на первоначальном уровне.

Инверторный блок

Основная функция простого сварочного инвертора заключается в преобразовании постоянного тока, который формируется при помощи выпрямителя аппарата в переменный высокочастотный ток.

Чтобы решить данную ситуацию, специалисты используют силовой транзистор, и высокие частоты с открывающимся и закрывающимся каналом. Рассматриваемый механизм в оборудовании отвечает за изменение постоянного тока в переменный с высокими частотами.

Рекомендуется использовать не один мощный транзистор, а пару со средней мощностью. Благодаря конструктивному подходу к проблеме стабилизируется частота тока и уменьшится шум во время сварки.

Инверторный сварочный аппарат сделать своими руками можно по электросхеме, где указывается и как последовательно соединять конденсаторы.

Их используют в следующих случаях:

- Минимализация выброса в трансформаторе.

- Минимализация потерь в трансформаторном блоке, появляющиеся в момент отключения аппарата от сети.

Это происходит за счет того, что транзистор открывается с большей скоростью, чем закрывается – ток теряет свою мощность, что влечет за собой перегрев ключей в блоке транзистора.

Система охлаждения агрегата

Электрическая схема инвертора для сварки.

Стоит отметить, что большинство силовых элементов в сварочном оборудовании имеют свойство сильно нагреваться во время эксплуатации, из-за чего оно может сломаться.

Дабы избежать таких ситуаций, то эффективнее всего во все блоки аппарата, помимо радиатора, установить вентилятор, охлаждающий механизм во время работы – своеобразную систему охлаждения.

Её можно самостоятельно сделать при наличии мощного вентилятора. Зачастую используют один с направлением воздушного потока в сторону понижающегося силового трансформатора.

Зачастую используют один с направлением воздушного потока в сторону понижающегося силового трансформатора.

С вентилятором, у которого небольшая мощность от компьютера, например, может понадобиться до 6 штук, из которых три устройства устанавливается возле силового трансформатора с направлением воздушного потока в обратную сторону.

Чтобы избежать перегрева, самодельный сварочный инвертор должен работать вместе с термодатчиком. Он устанавливается на греющий радиатор. Если радиатор достигает максимальное значение температуры, он автоматически отключает подачу тока.

Для более эффективного функционала системы охлаждения агрегата, корпус должен быть оснащен заборщиком воздуха с правильным его выполнением. Через его решетки проходит воздушный поток во внутренние системы аппарата.

Особенности функционирования

Перед сборкой, следует ознакомиться с особенностями работы инвертора, аналогичными функционированию компьютерного блока питания. Функционирование устройства происходит в таком порядке:

Функционирование устройства происходит в таком порядке:

- входящее переменное напряжение превращается в постоянное;

- входной ток 50 Гц трансформируется в ток высокой частоты;

- выходное напряжение понижается;

- выходной ток выправляется, поддерживается нужная для сварки частота.

Трансформаторное оборудование отличается габаритностью и тяжестью в связи со следующими особенностями. Дуговая сварка выполняется через силу тока. Вторичная обмотка для ослабления напряжения и усиления тока устраивается из минимального числа оборотов, сечение проводника принимается максимально возможным.

Применение инверторного принципа снижает объем и вес агрегатов на порядок благодаря увеличению частоты до 60-80 кГц.

Для реализации такого преобразования необходимо использование полевых транзисторов, сообщающихся друг с другом именно на такой частоте. Для их питания используется постоянный ток, направляющийся от выпрямителя, роль которого выполняет диодный мост. Для выправления напряжения требуются конденсаторы. От транзисторов ток подается к трансформатору, представляющему собой компактную катушку.

Для выправления напряжения требуются конденсаторы. От транзисторов ток подается к трансформатору, представляющему собой компактную катушку.

Возможна переделка и доработка в инверторный полуавтомат. Ему присущи схожие с трансформатором характеристики, но масса и габариты его меньше.

Охлаждение

Аппарат сильно нагревается при инверторной сварке, поэтому вам нужно сделать систему охлаждения. Перенагревание может привести даже к выходу всего устройства из строя, поэтому, кроме радиаторов, используются вентиляторы. Мощный вентилятор сможет охладить всю систему, его следует устанавливать напротив понижающего трансформатора. Если вы используете вентиляторы малой мощности, то вам понадобится около 6 штук.

Не забудьте установить на самый нагревающийся радиатор термодатчик, который сработает в случае перегрева и выключит всю систему. Также установите заборщики воздуха, это позволит вентиляции работать лучше.

Купить или собрать своими руками?

Самодельная вещь всегда является предметом гордости ее владельца. Многие умельцы собирают электроприборы просто потому, что им это нравится. Но есть и те, для кого сборка электроприборов — это не хобби, а скорее необходимость,. Такие люди могут задаться резонным вопросом: «А стоит ли вообще делать самодельный инвертор, если можно пойти в магазин, и купить заводской аппарат ценой в 50$?». Этот вопрос вполне оправдан. И мы постараемся ответить на него.

Многие умельцы собирают электроприборы просто потому, что им это нравится. Но есть и те, для кого сборка электроприборов — это не хобби, а скорее необходимость,. Такие люди могут задаться резонным вопросом: «А стоит ли вообще делать самодельный инвертор, если можно пойти в магазин, и купить заводской аппарат ценой в 50$?». Этот вопрос вполне оправдан. И мы постараемся ответить на него.

Почему вам стоит собрать самодельный инвертор

Предлагаем начать со стоимости аппарата. Да, в продаже можно найти с десяток инверторов ценой до 100$. И вы можете купить такой аппарат, порадовавшись, что сэкономили время. Но вы не учитываете, что дешевые инверторы по определению не могут быть надежными и долговечными.

Инвертор состоит из множества сложных компонентов, которые должны быть качественными. А для производства аппарата в промышленном масштабе недостаточно просто купить качественные комплектующие. Нужно оплатить налоги, зарплату рабочим и прочие обязательные пункты. Из-за этого производители идут на хитрость и изготавливают свои инверторы из некачественных деталей, которые быстро выходят из строя.

Если вы сами купите все комплектующие и соберете аппарат, его себестоимость может быть равной бюджетному инвертору. Но при этом вы получите надежный и долговечный прибор, способный работать в сложных условиях. Это одна из основных причин, почему стоит изготовить инвертор сварочный своими силами.

Еще одна причина — это слишком большой ассортимент сварочных аппаратов в магазине. Сварщикам старой закалки непросто разобраться в таком большом разнообразии и порой легче собрать свой инвертор. Простенький, недорогой и понятный во всех отношениях. В таком случае целесообразнее купить качественную маску и расходники, а аппарат собрать из доступных деталей. Такой инвертор проще обслуживать и ремонтировать, поскольку в нем не будет сложных частей, непонятных мастеру.

Не забывайте, что самодельные сварочные аппараты любого типа развивают ваши знания и навыки в электротехнике. Изготовление самодельных электроприборов — это очень занятный процесс, который может превратиться в хобби. И если вы давно хотели развиться в этом деле, то можете начать со сборки инвертора. Он в любом случае пригодится вам в быту. Хотя бы для мелкого ремонта.

И если вы давно хотели развиться в этом деле, то можете начать со сборки инвертора. Он в любом случае пригодится вам в быту. Хотя бы для мелкого ремонта.

Почему НЕ стоит делать инвертор своими руками

Итак, в некоторых случаях самодельный инверторный сварочный аппарат — это отличная идея. Но нельзя отрицать, что есть и обратная сторона медали.

Собрав самодельный аппарат, вы не будете иметь самого главного — бесплатной гарантии. Большинство крупных производителей изготавливают инверторы и при их покупке дают вам гарантию минимум на год (а зачастую на 2-3 года). Это значит, что в случае поломки вы можете прийти в сервисный центр и бесплатно починить аппарат у специалиста. Вам не нужно мучиться, разбирать инвертор, пытаться понять причину поломки. Отдали аппарат в руки профессионалу и вскоре можете получить инвертор обратно. В исправном состоянии.

Вторая причина — это время. Чтобы собрать инвертор, вам понадобиться много времени. А ведь необходимо еще купить все детали, которые порой непросто найти в маленьком городе. Если вам нужен инвертор для сварки раз в год, то сборка такого аппарата в домашних условиях может превратиться в сплошное мучение. Ну а если вы не обладаете достаточными знаниями в области электротехники и не горите желанием ее изучать, то точно не получите удовольствие от самостоятельной сборки.

Если вам нужен инвертор для сварки раз в год, то сборка такого аппарата в домашних условиях может превратиться в сплошное мучение. Ну а если вы не обладаете достаточными знаниями в области электротехники и не горите желанием ее изучать, то точно не получите удовольствие от самостоятельной сборки.

В конечном итоге, именно вам решать, что важнее: гарантия и сервисное обслуживание, или недорогая себестоимость + неприхотливость в хранении и применении. Далее вы узнаете, как изготовить самодельный сварочный инвертор из доступных деталей своими руками в домашних условиях, сэкономив существенную сумму и получив универсального помощника в быту.

Самый простой сварочный инвертор

Сварочный инвертор был разработан на популярном форуме человеком под ником тимвал, ветка до сих пор очень активна. Именно эта схема популярна по причине простоты. Мой вариант сварочного инвертора рассчитан на ток всего в 100 ампер, это мало, но для моих задач больше не нужно.

- Схема представляет из себя однотактный прямоходовый инвертор всего на одном IGBT транзисторе IRG4PC50KD.

- Инвертор состоит из нескольких частей:

- Входной выпрямитель с накопительными конденсаторами и системой плавного пуска;

- Системы управления с драйвером на основе комплементарной пары составных транзисторов средней мощности;

- Силовая часть состоящая из IGBT транзистора и трансформатора;

- Выходная часть, состоящая из дросселя с выпрямителем.

- Сетевое напряжение выпрямляется входным диодным мостом KBPC3510

- и сглаживается ёмкими электролитами.

- Важно заметить, что питание в начальный момент времени поступает не напрямую, а через балластный резистор R12, это нужно для плавной зарядки конденсаторов, иначе бросок тока может вывести из строя входной диодный мост и выбить автоматы.

- Одновременно питание от конденсаторов через другой балластный резистор R11 поступает на линию питания микросхемы ШИМ.

- Сердцем схемы является ШИМ контроллер UC3844,