Как называется сварочный аппарат, который варит проволокой. Сварочный аппарат проволочный

Сварка полуавтоматом без газа обычной проволокой

При изготовлении металлоконструкций применяют электродуговую сварку плавлением. Наиболее распространенными ее видами является ручная сварка плавящимся электродом в специальной обмазке типа ММА и полуавтоматическая сварка плавящейся проволокой в среде защитных инертных и активных газов MIG или MAG.

Сварка полуавтоматом без газа обычной проволокой сварочными аппаратами типа MIG и MAG практически невозможна, так как либо расплавленный металл будет почти полностью разбрызгиваться при большой силе сварочного тока, либо будет постоянно залипать при слабом значении тока. Но и в этом случае технический прогресс нашел выход и предложил для таких сварочных полуавтоматов специальную проволоку с порошком флюса внутри, которой можно вполне полноценно сваривать стальные изделия полностью обходясь без защитного газа.

Сварка проволокой без защитного газа

Сварка без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

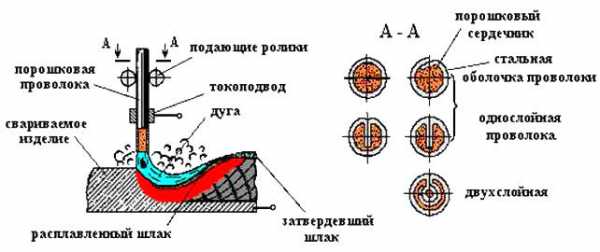

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Плюсы и минусы сварки проволокой без газа

Отказ от газобаллонного оборудования на сварочных полуавтоматах MIG и MAG или сварка порошковой проволокой дает ряд существенных преимуществ:

- полная мобильность сварочного процесса, так как отпадает необходимость в газовом баллоне, редукторе и резиновых шлангах;

- возможность использования присадочной проволоки с определенным химическим составом для формирования заданных параметров сварного соединения;

- более простой сварочный процесс, который значительно эффективней, чем у ММА сварки, при этом не требуется переустановка очередного электрода и обрыва дуги;

- постоянная доступность непосредственного наблюдения через защитную маску за формированием сварочной ванны, в отличие от сварки MIG и MAG в среде инертных или активных газов, где сварочная дуга постоянно закрыта соплом горелки.

Но стоит понимать, что сварочный аппарат проволочный без газа при всех видимых достоинствах обладает и определенными недостатками, которые выражаются в виде:

- высокой стоимости порошковой проволоки, если здесь понимать качественный товар, а не дешевые аналоги;

- повышенных требований к выбору типа и состава сварочной проволоки;

- необходимости сварочного полуавтомата MIG и MAG с возможностью изменения с обратной полярности на прямое включение;

- сложностей в правильном подборе сварочных режимов, которые очень чувствительны к составу порошковой проволоки и толщине свариваемого металла;

- плохой видимости сварного шва под слоем шлаковых отложений, отсюда необходимость в зачистке полученного соединения от шлака, как при обычной сварке ММА;

- трудностей при сваривании металлических листов толщиной менее 1,5 мм;

- бережного отношения к порошковой проволоке из-за слабой жесткости ее тонкостенной конструкции, не позволяющей производить большие сжатия и резкие повороты рукавом полуавтомата.

Применяемое оборудование

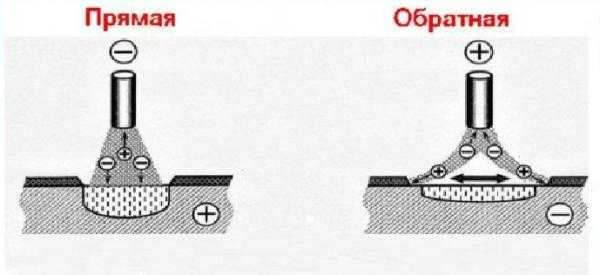

Единственным существенным требованием к сварочным полуавтоматам типа MIG и MAG для того, чтобы они могли варить сварочной порошковой проволокой без защитного газа — это обязательная возможность переключения полярности с обратной на прямую.

То есть для сварки в среде защитных газов по технологии MIG или MAG требуется подключение на горелку «плюса», а на свариваемое изделие — «минуса» или массы, что называется обратной полярностью. А вот при сварке с помощью порошковой проволоки требуется так называемая прямая полярность, где на держак подключают массу или «минус», а на заготовку «плюс», как при обычной ММА сварке, что обусловливается необходимостью достижения более высокой температуры при подаче порошковой проволоки при распылении флюса для создания защитной газовой среды.

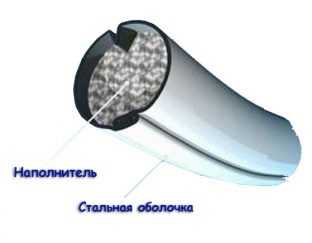

Порошковую проволоку применяют для использования в полуавтоматических сварочных аппаратах MIG и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

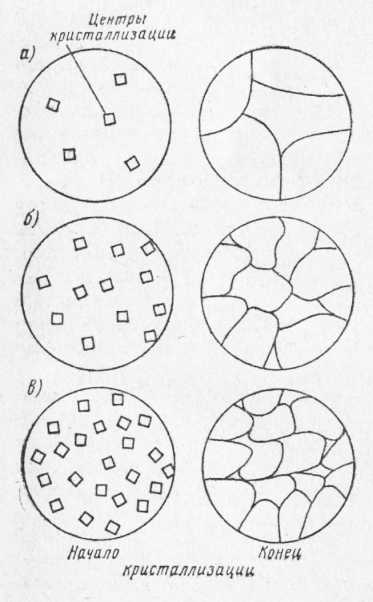

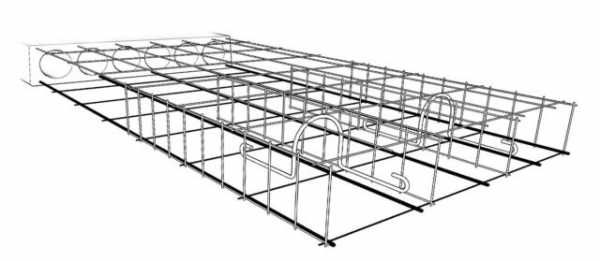

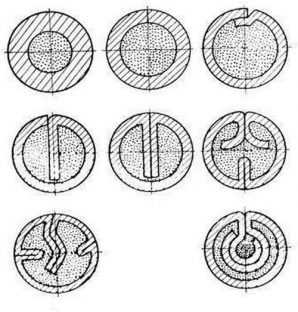

Порошковую проволоку для полуавтоматов производят несколько видов, причем конструктивно она представляет собой различного вида полую поверхность, заполненную флюсом с присадками. Итак, различают формы порошковой проволоки, в виде:

Формы порошковой проволоки

- простой трубчатой,

- с одним загибом и двумя полостями,

- с двумя загибами и двумя полостями,

- трубчатой двухслойной.

Порошковую проволоку изготавливают в виде полой стальной оболочки, которую заполняют специальным составом. В состав флюса, в основном, входят деоксидирующие и шлакообразующие вещества. Например, рутил с концентратами флюорита с общим содержанием до 60%.

А также в состав флюса входят различные по содержанию присадки, важным компонентом которых являются различные по составу металлические порошки. В зависимости от назначения и области использования в состав присадок могут входить железо, никель, молибден, марганец и другие легирующие вещества.

Вывод

Сварка полуавтоматом без газа обычной проволокой возможна, но крайне неэффективна и ее стоит применять лишь только при абсолютной безысходности. Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Если же у вас есть свой особый опыт по сварке полуавтоматом без газа обычной проволокой, то поделитесь им в блоке комментариев.

wikimetall.ru

| Однофазные сварочные полуавтоматы BLUEWELD с воздушным охлаждением для сварки электродной проволокой в среде защитного газа методом MIG-MAG или самозащитной порошковой проволокой (без газа).

|

www.samsvar.ru

Сварочный полуавтомат без газа с порошковой проволокой: как выбрать?

Технология сварки имеет различные направления и подвиды, среди которых особое место занимает сварочный полуавтомат без газа. Попробуем разобраться, в чем отличие от обычного полуавтомата, а также особенности проведения работ на таком оборудовании. Как правило, существует две категории аппаратуры, которые имеют соответствующую маркировку- MIG-MAG, причём для первого варианта (MIG) используют среду исключительно инертного газа. Для второго варианта используют среду углекислого газа. В целом, обычная электродная проволока в данном случае, будет являться основой для обеспечения качества сварных работ, то есть, заменять обычный и традиционный электрод. Подача проволоки порошкового типа осуществляется, как правило, механическим способом в готовое рабочее отверстие сварочной головки.

Основной принцип работы сварочного агрегата без заправки газа

Чтобы понять, как работает сварочный аппарат полуавтомат без газа, необходимо помнить, что инертный вариант газа будет обволакивать только сварочную технологическую ванну. При этом произойдёт полная изоляция расплавленной категории проволоки присадочного типа, а также всех стыкуемых краёв деталей и предметов, которые могут иметь негативное воздействие от контакта с воздухом, где содержится требуемый уровень кислорода. Вся защитная функция в технологии оборудования сварочный аппарат полуавтомат без газа с порошковой проволокой возлагается на углекислый газ, который выделяется как раз из проволоки. В то же время, в конструкции проволоки предусмотрен компонент флюса, который содержит СО2.

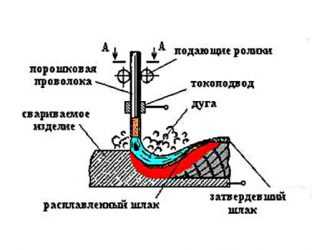

Схема сварки порошковой проволокой

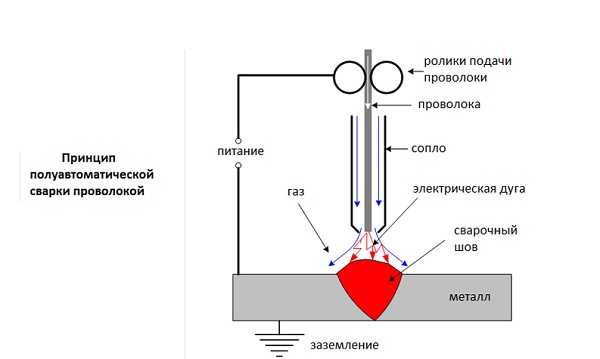

Принципиальная технологическая схема работает по следующему принципу:

- В рабочий момент соприкосновения с поверхностью металла, возникает принцип воздействия электрической дуги от воздействия присадочной проволоки.

- Непосредственная электрическая дуга осуществляет эффект расплавления электрода.

- Углекислый газ, как самостоятельный компонент, выделяется исключительно из флюса, при этом обволакивает сварочную ванну специальным защитным слоем.

Работа сварочного устройства полуавтоматического принципа воздействия без газа на флюсовой проволоке предусматривает использование достаточного объёма и количества флюсовых компонентов, которые в конечном итоге должны выделять необходимое количество углекислого газа.

Характеристики сварочного аппарата без газа

Чтобы знать, какой выбрать сварочный полуавтомат без газа, необходимо указать основные положительные стороны работы агрегата, это:

- Компактный вариант исполнения основной части технологического производственного оборудования, а также его лёгкость.

- Доступный и экономичный вариант. Технология полностью избавляет от необходимости иметь при этом постоянно заправленный баллон с газом.

- Широкое применение различных электродов с разнообразным химическим составом, которые помогают добиться идеального наложения шва на поверхность металла.

- Имеется возможность изменить характеристики подачи электрической дуги.

- Через специальную защитную конструкцию в маске (щёлка) специального вида можно осуществлять требуемый контроль за местом подачи.

Имеется один существенный недостаток, это ограниченные действия применения сварочного оборудования, относительно расположению на поверхности сварного шва. Чаще всего данная технология используется для варианта нижней сварки в горизонтальном расположении. Ради правды можно сказать, что этот способ все-таки используется для верхней части сварочных работ, но данную операцию могут проводить только опытные и квалифицированные сварщики. Помните, что потолочные работы для технологии сварки полуавтоматом без газа не осуществляются по одной простой причине — углекислый газ имеет тяжёлый весовой уровень по сравнению с воздухом и СО2 покидает зону сварки не оседая на поверхности.

Особенности проволоки для сварки полуавтоматом без газа

Устройство предусматривает комплектацией специальной проволоки, в том числе с порошковым напылением. Проволочный вариант представлен обычной стальной трубкой, диаметр которой около 0,8мм, то есть имеет аналогичные варианты исполнения, как и с принципом работы, полуавтоматом, где используется газ в качестве компонента розжига электрической дуги.

Аппарат для сварки без газа с проволокой

Во внутренней части проволоки находится порошковый компонент флюса, который по своей структуре напоминает обмазочных материал, используемый для стандартных электродов в промышленных масштабах. В процессе нагрева происходит полное выгорание флюса, что обеспечивает в итоге защитный компонент облака газа в рабочей зоне сварки.

Преимущестива использование, как проволоки, так и сварочного оборудования заключаются в следующем:

- Нет необходимости использовать энергоёмкую и энергозатратную комбинацию газовой аппаратуры для проведения сварочных работ.

- Нет необходимости постоянно тратиться на газовые баллоны с заправкой инертного газа.

- Отличное и ровное формирование места сварного шва, которое обеспечивается за счёт применения проволоки с порошковым напылителем.

- Уникальные характеристики удобного формирования необходимой характеристики для электрической дуги.

- Отличный способ контроля за действием, через специальную щёлку в маске (нет необходимости полностью закрывать лицо и глаза).

Рекомендации по проведению сварочных работ

Процесс выполнения сварочных работ полуавтоматом без применения газа имеет общие принципы и характеристики с традиционным газовым полуавтоматом, предназначенный для сварки.

Сварка аппаратом без газа

Во время проведения требуемой работы очень часто возникает ситуация внезапного затекания шлаков в сварочную ванну в процессе работы от продуктов согревшего флюса, что чревато снижением некоторых технических характеристик поверхности шва. Чтобы избежать этого, рекомендуется дополнительно изготовить шов, но при этом предварительно потребуется очистить предыдущий вариант. Таким образом, вы можете добиться высокой герметичности соединения поверхности места проведения сварочных работ.

«Важно!

Порошковая проволока имеет хрупкое строение, которое приводит при одном неосторожном движении к разрушению всей конструкции.»

Чтобы минимизировать эти риски рекомендуется использовать специальный механизм с малым режимом сжатия, это позволит обеспечить надёжное крепление проволоки при особых характеристиках жёсткости непосредственно порошковой проволоки. Во время работы помните, что резкие повороты шланга категорически не допускается, иначе вы не добьётесь должного эффекта соединения с поверхностью обрабатываемого материала.

Далее, рекомендуется строго соблюдать требуемую полярность по держаку при подключении прибора «на массу». Элемент «минус» должен быть подключен непосредственно к держаку, в то время, как компонент «плюс» подключается прямо к обрабатываемой детали. В производственном цикле данный вариант получил рабочее название в среде сварщиков и профессионалов — «прямое подключение». Этот эффект подключения необходимо строго и в обязательном порядке соблюдать, так как в процессе работы должна возникнуть высокая температура плавления, результатом которой станет образование облака для обеспечения защитной функции обрабатываемой поверхности шва. В процессе работы в обязательном порядке соблюдаем все требования техники безопасности, пожарной и электрической безопасности.

Видео: технология сварки полуавтоматом без газа

svarkaipayka.ru

Сварочный полуавтомат без газа - цена и характеристики

Чем отличается сварка проволокой без газа от сварки полуавтоматом в газовой среде, что такое сварка полуавтоматическим методом, рассмотрено в этой статье.

Подготовительные работы перед сваркой

Перед началом проведения работ сварочные полуавтоматы должны пройти такие подготовительные процедуры:

- Проверка наличия заземления устройства. Это требование относится к одному из важных условий при работе с любым типом сварочного оборудования.

- Определение напряжения в сети требуется потому, что большинство приборов очень чувствительно к низкому или высокому напряжению.

- Требуется заранее определиться с режимом сварки. Настройки будут индивидуальными в зависимости от назначения устройства, типа металла, типа проволоки и способа сварки.

- Следует проверить диаметр наконечника, который должен соответствовать размеру проволоки.

- Также перед проведением работ необходимо проверить настройки горелки и подающего механизма.

- И на последнем этапе следует проверить качество проволоки — чтобы она не имела вмятин, повреждений и прочих дефектов.

Сварка полуавтоматом с газом и без газа

Сварка полуавтоматом представляет собой один из методов традиционной дуговой сварки. Сварочная проволока в этом случае выполняет роль сварного электрода. Проволока без остановки подается специальным механическим приводом с предварительно заданной скоростью к месту сварки.

Использование сварочных флюсов позволяет даже при использовании проволоки с небольшим диаметром обеспечить хорошее и глубокое распускание металла в сварочной ванне. За счет этого удается получить надежные швы при сварке как толстого, так и тонкого металла.

Применение полуавтомата позволяет существенно улучшить качество шва и производительность выполняемых работ. Благодаря полуавтоматической сварке специалисты могут создать около 30 метров шва в час.

С использованием газа

Сварку полуавтоматом можно выполнять с газом или без него. Если используется сварка с газом, то исключается попадание кислорода в зону работы с целью исключить переизбыток углерода или его недостачу. В противном случае шов может оказаться очень хрупким либо слишком мягким.

Такой способ достаточно трудоемок, ведь приходится носить газовые баллоны и заряжать их достаточно дорого. Кроме того, на сварочный полуавтомат без газа цена значительно меньше, в отличие от этого способа сварки с применением газа.

Без использования газа

Для использования сварки без газа может применяться порошковая проволока и флюсовая проволока. Порошковая проволока представляет собой стальную трубку, внутри которой содержится порошок для сварки — флюс. В процессе сгорания образуется защитная газовая среда в области сварочной ванны. Сварка порошковой проволокой без газа более проста в применении, чем сварка обычной проволокой в газовой среде.

Применение метода сварки без газа имеет определенные преимущества:

- нет необходимости использовать газовую аппаратуру;

- не нужно тратить средства на наполнение баллонов газом, так как при использовании способа сварочный полуавтомат без газа, цена затрат выгодно отличается в лучшую сторону;

- имеется возможность менять химический состав шва путем применения различных типов проволоки.

Таким образом, безгазовый способ сварки выгоден не только потому, что более доступен для реализации, но еще и потому, что он более выгоден с экономической точки зрения, так как на сварочный полуавтомат без газа цена расходов значительно меньше.

Рекомендации при сварке полуавтоматом без газа

Сварка полуавтоматическим методом схожа со сваркой обычными электродами, поэтому при использовании этого способа есть риск попадания шлака в сварочную ванну от сгоревшей проволоки с наполнением. Для предотвращения этого явления, рекомендуется поверх базового шва делать еще один. Первый шов при этом нужно предварительно зачистить.

Сварка порошковой проволокой без газа требует использования специальных механизмов, предотвращающих сжатие проволоки и ее поломку. Также недопустимо грубое обращение с проволокой, резкие повороты.

swarka-rezka.ru

Выбор проволоки и правила работы полуавтоматическим сварочным аппаратом

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

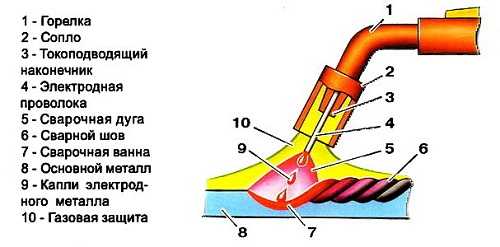

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

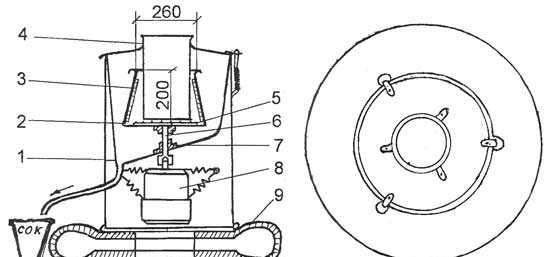

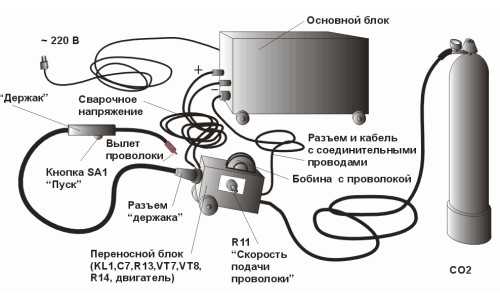

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

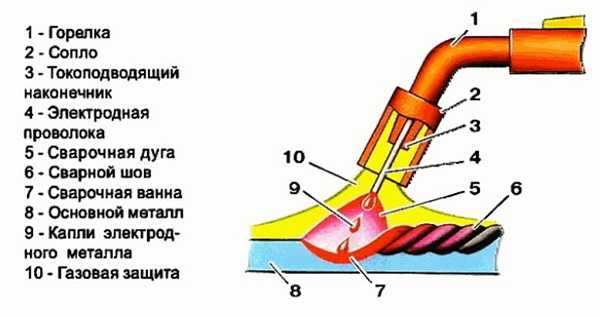

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

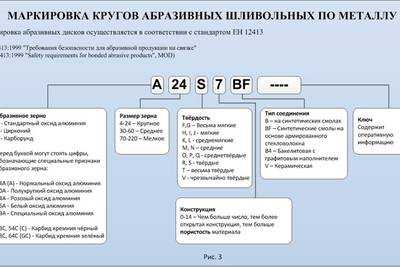

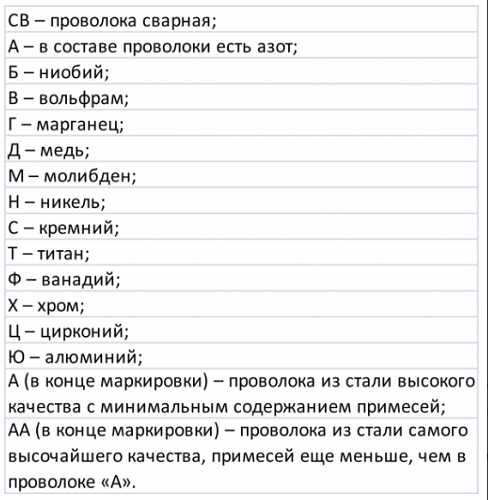

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы.

Как держать горелку

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Движения горелкой

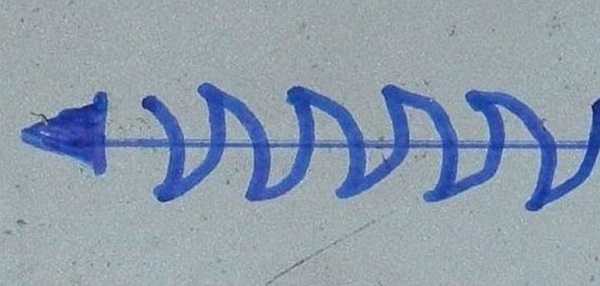

Для формирования качественного шва существует много способов движений горелкой.

- Для металлов толщиной 1-2 мм применяется волнисто-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает прожечь его. В результате шов получается герметичным и прочным.

- Для сваривания металлов любых толщин применяют прямой шов, исключающий какие-либо движения в сторону. Но в таком случае от оператора требуется наличие определенного опыта, чтобы при перемещении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоят работы по металлу толщиной меньше 1 мм, то следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра. Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов.

- Если сопрягаются длинные, тонкие детали, то сварка проводится короткими сегментами или точками, расположенными на определенном расстоянии. Также, чтобы избежать деформации деталей, можно варить поочередно, короткими сегментами, с разных концов сопрягаемого отрезка.

Совет! Чтобы варить вертикальный шов, горелка ведется сверху вниз со скоростью, достаточной для опережения расплавленного металла. Наклонять горелку следует немного вверх, чтобы сварочная ванна удерживалась теплом.

Скорость сварки

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

Скорость подачи газа

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки.

Длина выхода проволоки

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Совет! Для порошковой проволоки, работающей без газа, вылет должен быть в пределах 30-45 мм.

Полярность

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

- плохой контакт между зажимом массы и деталью;

- наличие застывших брызг на наконечнике горелки, препятствующих нормальному потоку газа;

- плохо очищенная от ржавчины или краски область сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

tehnika.expert

Высокоэффективный полуавтоматический сварочный аппарат на 160А

Полуавтоматический сварочный аппарат 30А — 160А

Полуавтоматический сварочный аппарат 30А/160А — за период с 2002 года мной было изготовлено восемь таких сварочных агрегатов. Показанный на фотографии ниже сварочник активно используется на различных работах, но в основном при ремонте автомобилей. Причем за все пятнадцать лет эксплуатации никогда не ремонтировался за ненадобностью.

Вид сварочного аппарата снаружи

Сварочная проволока применяемая в устройстве для сварки является обыкновенной пяти килограммовой бухтой Ø 0,8 мм.

Сварочная горелка 180А для полуавтоматов в среде углекислого газа оборудована универсальным евро-разъемом с посеребренными контактами. Приобреталась в магазине электрооборудования.

Сварочная горелка 180А для полуавтоматов в среде углекислого газа оборудована универсальным евро-разъемом с посеребренными контактами. Приобреталась в магазине электрооборудования.

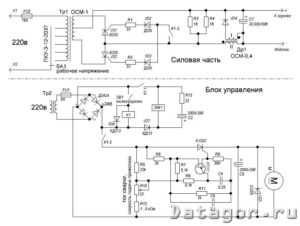

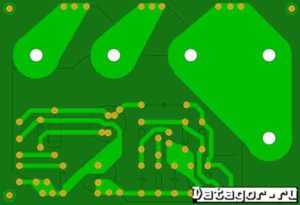

Принципиальная схема и компоненты

Так как полуавтоматический сварочный аппарат, схема которого рассчитывалась с таких агрегатов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, то у принципиальной схемы есть отличие относительно монтажной платы. Произошло это ввиду того, что эскиз схемы делался непосредственно в момент сборки устройства. Поэтому исходя из выше сказанного, нужно будет следовать данным указанным на монтажной схеме. Печатная плата изготовлена таким образом, что все контактные площадки и размещаемые на ней компоненты имеют маркировку. Что бы это увидеть, нужно открыть прилагаемый ниже файл в Sprint-Layout и навести указатель мыши на требуемую точку.

Печатную плату, а также чертеж найдете в приложении в конце статьи

Вид монтажа сверху

Вид монтажа сверху

Модуль управления устройством

Модуль управления устройством

В конструкции для включения/выключения аппарата, а также для его защиты использован автоматический выключатель типа AE рассчитанный на 16А. Указанный на схеме SA1, является кулачковым переключателем из серии ПКУ3 и служит для переключения режимов сварки по пяти ступенчатой схеме.

R3, R4 — это постоянные, проволочные эмалированные трубчатые резисторы ПЭВ-25, хотя их установка не обязательна. Служат они исключительно для быстрого разряда емкостей в цепи дросселя.

Важное о конденсаторах

Полуавтоматический сварочный аппарат имеет набор мощный емкостей — подробнее о работе конденсатора С7. Данная емкость, установленная в цепи дросселя выполняет функцию определенной стабильности горения электро-дуги. Для эффективной работы емкость нужно устанавливать не менее 20,000 мкф, а лучше будет 30,000 мкф и более. В процессе тестирования устанавливались конденсаторы фирмы CapXon, имеющие меньшие габаритные размеры, но емкость у них была больше. Так вот они были забракованы почти сразу, так как часто выходили из строй, видимо эта была китайская подделка. Как обычно китайцы делают: на наружной банки наносят маркировку, например: 2000 мкф на 50 вольт, а на самом деле внутри этой емкости установлен конденсатор на 200 мкф 25 вольт.

Исходя из выше перечисленных проблем с зарубежными конденсаторами было решено использовать емкости выпущенные в Советском Союзе еще до 1990 года. Именно эти конденсаторы, в частности три штуки 10000 мкф х 50V включенные в параллель исправно работают до сих пор.

Силовые теристоры

Специально были использованы в силовой цепи мощные тиристоры В200, рассчитанные на рабочий ток 200А. В принципе можно установить теристоры 160А, но тогда не будет запаса по току и работать они будут в максимальном режиме. И как следствие, возникнет необходимость в установке дополнительной системе охлаждения, то есть массивных теплоотводов и вентилятора. В данном случае В200 размещены на пластине из дюралюминия.

Промежуточное реле К1 РП-21 рассчитанно на постоянное напряжение 24V, переменное сопротивление R10 типа ППБ — это проволочный одно-оборотный резистор с круговым перемещением подвижной системы.

Принцип работы горелки

Во время нажатия кнопки установленной на горелке начинает поступать напряжение в модуль управления, в это время срабатывает реле. После этого через замыкатель К1-1 напряжение поступает в цепь электромагнитного клапана ЭМ1, служащего для подачи углекислого газа. Через замыкатель К1-2 подается питание на мотор протягивания сварочной проволоки, а через контакт К1-3 подается напряжение для открытия силовых тиристоров.

Переключатель SA1 выполняет функцию установки штатного напряжения в пределах от 18 до 27v, если добавить по три витка на каждое плечо, то можно получить 30v. При помощи переменного резистора R10 устанавливают скорость подачи проволоки, а также изменяют силу тока сварочной дуги в диапазоне 30А — 160А.

В процессе настройки устройства, постоянный резистор R12 необходимо подобрать так, чтобы при установленной на R10 минимальной скорости ротор двигателя не должен стоять на месте, а чуть-чуть вращаться.

Когда на горелке кнопка отпускается, происходит размыкание реле и останавливается мотор, при этом запираются цепи теристоров. Хотя электромагнитный клапан еще некоторое время, использую накопленный заряд на конденсаторе С2, находится в открытом состоянии и подает углекислоту на горелку.

В момент закрытия переходов теристоров прекращается подача силового напряжения на сварочную проволоку. Но при этом использую цепь дросселя и конденсатора С7 сварочная дуга исчезает плавно, что исключает прилипание проволоки к металлу в области сварки.

Изготовление трансформатора

Полуавтоматический сварочный аппарат требует мощный источник тока, для этого вам нужно раздобыть однофазный трансформатор серии ОСМ1 мощностью 1кВт, разобрать его. При разборке, части магнито-провода нужно пометить маркером и отложить пока в сторону. Теперь нужно изготовить другой каркас катушки. Для этого лучше всего подойдет листовой 2-х мм стеклотекстолит, так как заводская катушка будет очень ненадежной для сварочника. Размеры катушки следующие: Размер стенки каркаса 147х106 мм. Размер других деталей: 130х70мм — 2шт; 87х89мм — 2шт. В «щечках» нужно сделать окошко размером 87х51,5мм. Всю конструкцию неплохо бы было обработать клеем БФ-2. После этого можно считать какрка готовым.

Теперь вам потребуется медный провод для намотки катушек диаметром 1,8 мм, не мешало бы, чтобы он был в качественной изоляции из стекловолокна. Если есть возможность, то такой провод можно взять со статоров дизельного генератора. Конечно можно использовать и стандартный эмалированный провод подходящего сечения.

Очень качественная изоляция получается из стеклоткани

Очень качественная изоляция получается из стеклоткани

Приступаем к укладке первичной обмотки, которая имеет следующее количество витков: 164 + 15 + 15 + 15 + 15. После каждого слоя необходимо делать стекло-тканевую изоляцию. Намоточный провод нужно располагать в катушке как можно ближе друг к другу.

Вторичная обмотка

Теперь выполняем вторичную обмотку. Для этого можно использовать шину из алюминия покрытой стеклянной изоляцией и размерами 2,8 х 4,75мм. Такую шинку можно поспрашивать у профессиональных обмотчиков, примерная длина — 8 метров, плюс еще немного запаса, на всякий случай. Намотку выполнять также как и первичку, укладывая плотно провод друг к другу. Делаем сначала 19 витков, затем выполняем небольшую петельку под болт М6 и еще наматываем 19 витков. У обмотки концы оставляем по 300 мм, это потребуется для последующего изготовления конструкции.

Если вы предполагаете сваривать крупные детали, то при указанных выше параметрах трансформатора, току будет наверняка маловато. В таком случае лучше сразу на вторичке добавить по три витка, в каждое плечо, чтобы вышло 22+22. В таком варианте обмотка в каркасе располагается впритирку. Поэтому старайтесь изначально плотно укладывать витки, чтобы все вместилось. В случае выполнения первичной обмотки эмальпроводом, тогда необходимо будет пропитать катушки лаком в течении примерно 5-6 часов.

После того, как катушки будут готовы, можно приступать к сборке трансформатора. При включении устройства в сеть, первым делом измеряем ток холостого хода, который должен быть в пределах 0,5А. А выходное напряжение на клеммах вторичной обмотки должно составлять 19v — 26v. Если вы получили такие электрические данные, то значит все в норме и трансформатор вам пока не нужен будет.

В случае невозможности приобрести ОСМ-1, то для изготовления трансформатора можно использовать телевизионные ТС-270 в количестве 4шт. Хотя там несколько иные размеры, поэтому все нужно будет корректировать и подгонять экспериментальным путем.

Изготовление дросселя

Чтобы сделать дроссель для последующей его установки в полуавтоматический сварочный аппарат вам потребуется заводской трансформатор на витом разрезном магнитопроводе ОСМ-0,4 мощностью 400Вт. Для его перемотки вам потребуется эмальпровод диаметром 1,8 мм. Наматываем два слоя провода с изоляцией после каждого прохода и плотной укладкой. Теперь алюминиевой шиной размером 2,8х4,75мм наматываем 24 витка, концы проводника оставляем по 300 мм. Далее начинаем сборку магнитопровода оставляя зазор в 1 мм (можно подставить отрезки стеклотекстолита). В случае отсутствия ОСМ-1, дроссель можно изготовить на основе телевизионного трансформатора ТС-270, тогда понадобится всего одна катушка.

Трансформатор для модуля управления проще всего приобрести готовый с выходным напряжением 24v рассчитанный на рабочий ток в пределах 6А.

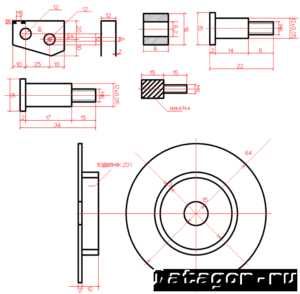

Механические узы и корпус изделия

Начинаем изготовление корпуса, в котором будет смонтирован полуавтоматический сварочный аппарат. На прилагаемых чертежах не представлены специальные 20 мм загибы, так называемая «отбортовка». Материал — листовое железо 1.5 мм. Все углы корпуса нужно соединить с помощью сварки. Шасси механизма выполнено из нержавеющей стали.

Все необходимые данные по корпусу смотрите во вложении.

Двигатель М использован от стеклоочистителя Жигулей.Исключен концевой выключатель возвращения в крайнюю позицию.

Двигатель М использован от стеклоочистителя Жигулей.Исключен концевой выключатель возвращения в крайнюю позицию.

Для создания тормозного усиления в подкатушечнике была использована пружина, подойдет практически любая. Эффективность тормоза регулируется методом сжатия пружины при помощи гайки.

Чертежи корпуса и механических узлов▼ chertezhi

Принципиальная схема и печатная плата▼ shema-i-plata270412

Технические характеристики сварочного полуавтомата:

| Напряжение питающей сети: | 220 В |

| Потребляемая мощность: | не более 3 кВт |

| Режим работы: | повторно-кратковременный |

| Регулирование рабочего напряжения: | ступенчатое от 19 В до 26 В |

| Скорость подачи сварочной проволоки: | 0-7 м/мин |

| Диаметр проволоки: | 0.8мм |

| Величина сварочного тока: | ПВ 40% — 160 А, ПВ 100% — 80 А |

| Предел регулирования сварочного тока: | 30 А — 160 А |

usilitelstabo.ru

Как называется сварочный аппарат, который варит проволокой

Сварка является основным способом получения качественных соединений различных видов металлов. Для таких целей в основном используются специальные сварочные аппараты, которые имеют различный принцип действия.

Более подробно узнать технологию сварки можно на специальном сайте производителей подобной продукции. Сварочные аппараты можно приобрести здесь, где вам помогут подобрать оптимальный вариант.

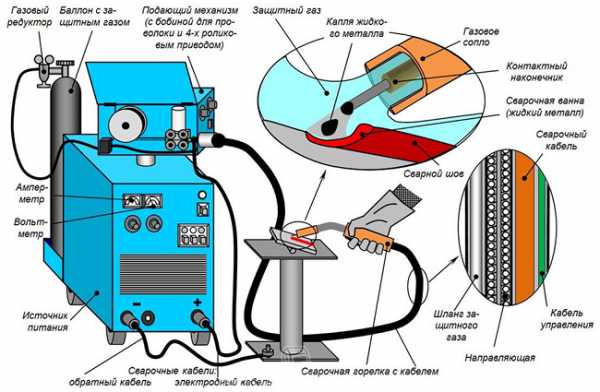

Полуавтоматы, как основа для работы с проволокой

При сварке различных видов металлов могут использоваться разные компоненты, среди которых особое место занимает проволока. Для работы с подобными материалами используют специальные сварочные аппараты, которые называют полуавтоматами.

Состоят такие конструкции из нескольких основных компонентов:

- Специальной системы для подачи газа, в которую входит емкость для его хранения и шланги для подачи.

- Механизмы для размещения и подачи проволоки.

- Газовая горелка и специальный трансформатор, который обеспечивает питание системы. Очень часто последние могут заменяться выпрямителями или инверторами.

Некоторые особенности работы

Принцип работы полуавтоматов заключается в оплавлении проволоки в месте стыка со свариваемой поверхностью. Чтобы исключить воздействие воздуха на материал, используют специальный газ, который предотвращает окисление.

При этом подача проволоки здесь осуществляется в автоматическом режиме. Существует несколько вариантов организации этого процесса:

- Толкающий способ подачи предполагает выталкивание проволоки сквозь специальные рукава или каналы. Зачастую подобные системы располагают внутри корпуса сварочного аппарата.

- Тянущий способ подачи. Принцип работы соответствует названию и организовывается с помощью специальной ручки, которая и тянет проволоку. Она зачастую располагается на ручке горелки.

- Тянуще-толкающий способ совмещает в себе два предыдущих способов. Механизм подачи состоит из двух отдельных системы, работающих по вышеуказанным принципам.

Полуавтоматы могут работать с несколькими видами проволоки, среди которых можно выделить несколько материалов:

- сталь;

- стальная проволока, покрытая слоем меди;

- алюминий и т.д.

Следует понимать, что каждый вид проволоки предназначается только для конкретных изделий и образования только конкретных видов швов. Поэтому при покупке подобных изделий следует использовать качественные и правильные материалы.

Как производится сварка полуавтоматом проволокой — в этом видео:

Твитнутьurokremonta.ru