Строение и прочность сварного соединения металлических деталей. Сварочный шов это

Сварной шов - его типы и структура

Сварной шов представляет собой отрезок неразъемного соединения, который образуется путем кристаллизирования расплава. Помимо этого сварной шов образуется в результате пластического деформирования при осуществлении сваривания путем давления, а также в комплексе под воздействием давления и кристаллизирования.

Сварной шов представляет собой отрезок неразъемного соединения, который образуется путем кристаллизирования расплава. Помимо этого сварной шов образуется в результате пластического деформирования при осуществлении сваривания путем давления, а также в комплексе под воздействием давления и кристаллизирования.

Сварочная состыковка — основная терминология

Сварной шов — неразъемная состыковка частей изделия, выполняемая с помощь специального оборудования. Соединение состоит из трех характерных зон, образуемых при осуществлении процесса, выделяют следующие зоны:

- сварного шва;

- плавления;

- термовлияния.

Помимо этого отдельно выделяют область, которая прилегает к зоне термовлияния.

Сварочный металл — объединение расплавов основного и наплавленного металлов или же только расплав основного. Основной металл — металл заготовок, подвергающихся процессу сваривания.

Зона сплавления представляет собой зону частично сплавившихся зерен на границе раздела основного материала и материала, входящего в состав шовной состыковки. Зона сплавления имеет температуру меньше, нежели зона плавки. Химсостав зоны имеет отличие от химсостава основного материала. Нерасплавившиеся зерна разъединены в этой зоне слоями расплава. По слоям происходит проникновение введенных в расплав допматериалов.

Зона термовлияния представляет собой зону основного материала, которая не подверглась расплавлению. Структура и физические свойства материала в области термовлияния изменяются вод воздействием температуры образующейся под действием электродуги при проведении работ.

В зависимости от конструктивных признаков состыковки, получаемой в результате сварочных работ можно выделить несколько различных типов.

Типы сваривания и их теххарактеристика

Существует несколько типов сварных швов. Специалистами выделяются следующие типы шовных состыковок:

- стыковочные;

- нахлесточные;

- тавровые;

- угловые;

- торцовые.

Стыковочное сваривание отличается тем, что заготовки в готовом изделии прилегают друг к другу торцовыми плоскостями, а шовные соединения являются продолжением обоих стыкуемых поверхностей.

Нахлесточные шовные соединения различаются тем, что боковые плоскости заготовок частично перекрываются.

Тавровая шовная стыковка отличается тем, что торцовая плоскость одного изделия примыкает под определенным углом к торцовой плоскости второго изделия.

Угловая состыковка является элементом конструкции, в которой детали соединяются по их кромкам. Угловой тип сварных соединений практически не применяется при создании силовых конструкций, так как они обладают относительно невысокой прочностью по сравнению с другими типами состыковки.

Торцовая состыковка имеет отличия, заключающиеся в том, что свариваемые детали соединяются боковыми плоскостями, а сваривание проводится на торцовых плоскостях.

В зависимости от вида используемого соединения специалисты в области сварки выделяют следующие сварные состыковки:

- со стыковочными швами;

- с угловыми швами.

Исходным условием при проектировании любого стыка является обеспечение равнопрочности изготавливаемого сварного стыка и объединяемых заготовок.

Шовные соединения принято делить на рабочие и связующие. На прочность осуществляется расчет только рабочих стыков, которые осуществляют передачу рабочих нагрузок между соединенными заготовками. Связующие стыки испытывают нагрузки только в случае одновременного деформирования с основным материалом. Эти состыковки являются мало нагруженными.

Характеристики сварочных стыков

Основными характеристиками соединения являются:

- ширина;

- выпуклость;

- вогнутость;

- корень шва.

Ширина представляет собой расстояние между визуально определяемыми линиями сплавления.

Выпуклость определяется расстоянием между плоскостью, которая пролегает через визуально определяемые линии границы стыка и поверхностью расплавленного материала. Это расстояние измеряется в месте максимальной выпуклости. Вогнутость представляет собой расстояние между плоскостью, пролегающей через визуально определяемые границы расплава и его поверхностью. Вогнутость измеряется в месте максимального отклонения.

Вогнутость корня представляет собой дефект, образующийся на обратной стороне свариваемых заготовок. Корень — часть шовного стыка, которая является наиболее удаленной от его лицевой поверхности. Корень представляет собой обратную сторону сварочной области.

Угловой шов в связи с тем, что он имеет определенную геометрию, имеет свои размерные характеристики. Такими характеристиками являются:

- катет;

- толщина;

- расчетная высота.

Катет определяется самым коротким расстоянием от поверхности одной из заготовок до визуально определяемой границы на поверхности второй заготовки. Этот параметр задается в процессе сваривания, его нужно жестко выдерживать при проведении сваривания.

Толщина представляет собой наибольшее расстояние от поверхности до точки максимального проплавления металла заготовки. Для угловых стыков наиболее благоприятной является вогнутая форма поверхности, имеющая плавный переход к основному металлу.

В зависимости от протяженности швы делят на непрерывные и прерывистые. Угловые соединения могут выполняться непрерывным, прерывистым, шахматным и цепным методом, помимо этого допускается изготовление угловых сварных швов точечным методом.

В технике для толстых заготовок используется многослойная сварка. Под слоем подразумевается часть металла, которая представляет собой один или несколько валиков на одном уровне стыка. Валик является металлом, наплавляемым за один проход. Под проходом в сварочной технологии подразумевается однократное перемещение в одном направлении.

В зависимости от пространственного расположения в сварочные соединения делят на горизонтальные и вертикальные.

Читайте больше на сайте МояСварка.ру

kayrosblog.ru

Строение сварного соединения: структура шва

Строение соединений металлических деталей, образуемое сваркой, состоит из сварного шва и прилегающих к нему зон, подвергающихся плавлению и термическому воздействию. Непосредственно сварной шов — это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется.

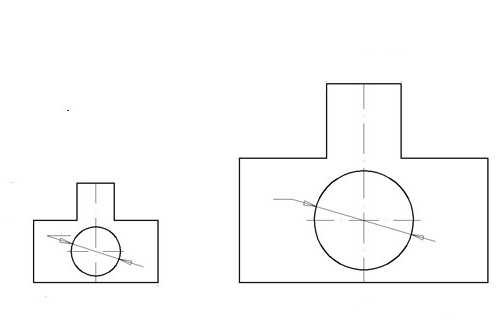

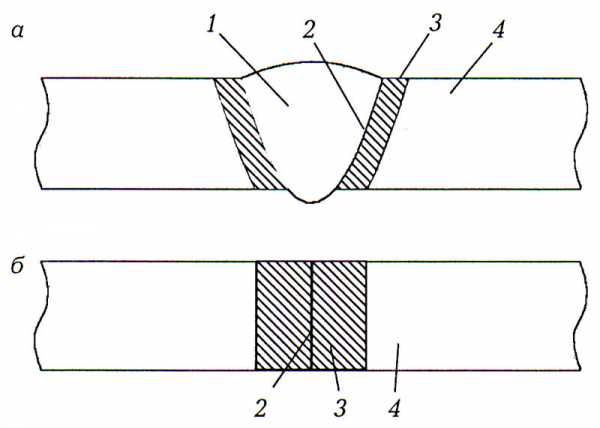

Схема сварного соединения: а — при сварке плавлением, б — при сварке давлением, 1 — сварной шов, 2 — зона сплавления, 3 — зона термического влияния, 4 — основной металл.

Прочность соединения зависит от предварительной обработки свариваемых поверхностей, свойств полученного шва и других участков соединения, подвергающихся структурным изменениям в процессе сварки и влияющих на распределение усилий при последующих нагрузках. В одном соединении может быть несколько швов.

Разделка швов сварных соединений

Подготовка кромок соединений осуществляется с помощью болгарки с отрезным и шлифовальным кругами. Используется и сварочный аппарат в режиме резки.

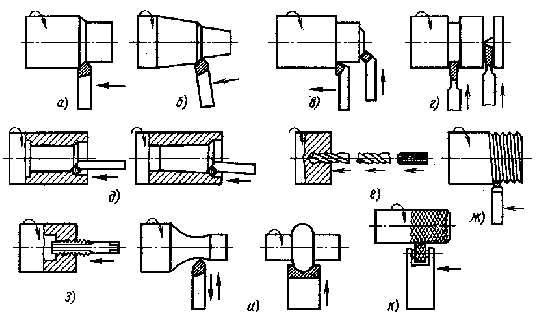

Существует 4 основных конструктивных типа соединения свариваемых деталей:

- стыковой;

- нахлесточный;

- угловой;

- тавровый.

Виды сварных швов.

При сварке встык поверхности соединяют предварительно обработанными торцами. Нахлесточное соединение получают накладыванием одной из пластин на другую с образованием угловых швов. Величина нахлеста должна быть больше суммарной толщины свариваемых поверхностей в 3-5 раз. Угловые и тавровые соединения образуются при сваривании элементов конструкций под прямым углом.

Стыковое соединение может выполняться без обработки кромок, если зазор между кромками не превышает 2 мм. В этом случае срезаются лишь зазубрины и неровности. При возможности производится обработка только одной стыкуемой кромки.

Для деталей с толщиной в 4-25 мм производятся соединение с ровным или овальным скосом торцов и двусторонняя разделка с V-образным или U-образным скосом. Зазор выдерживается в 1-2 мм.

При тавровом соединении для формирования стыка обрабатывается только торец детали, стыкуемой с плоской поверхностью. Для деталей с толщиной более 10 мм производится односторонняя или двухсторонняя разделка с обрезанием кромки по 45°. При этом сварка при большой толщине металла и требуемой высокой прочности выполняется в несколько слоев с заполнением всего разделочного пространства.

Размеры конструктивных элементов кромок при газовой сварке стыковых соединений листового проката.

В нахлестном соединении разделка кромок не предусматривается технологией. Осуществляется лишь обработка прилегающей к плоскости части кромки. Швы накладываются по кромкам обеих деталей. Из соображений герметизации выполняется двойной шов. Для придания соединению необходимой прочности и при большой толщине металла производится усиление нахлеста прорезным швом, пробковой сваркой или проплавкой.

При угловом соединении обрабатывается кромка одной из стыкуемых деталей. Вторая лишь ровно отрезается и шлифуется для удаления заусениц и зазубрин. Шов может накладываться как с наружной стороны, так и с обеих для большей прочности. Как и при тавровом соединении, разделка производится односторонняя или V-образная двусторонняя. В первом варианте при толщине металла в 8-25 мм сварка выполняется в несколько слоев.

Процессы, происходящие в структуре соединения при сварке

Процесс кристаллизации шва начинается сразу после отвода дуги от свариваемого участка. Застывание металла происходит в направлении, обратном отводу тепла в структуру основной поверхности, начиная от краев сварочной ванны к ее центру. Средняя скорость кристаллизации и скорость сварки равны. По границам шва формируются кристаллиты наплавляемого и основного металла, обеспечивающие монолитность строения слоев и прочность соединения.

Образование шва и околошовной зоны.

Остановка начального процесса кристаллизации происходит достаточно быстро, при остывании шва на 20-30° С, то есть до температуры 1450-1500° С. После его завершения в структуре металла не происходит никаких изменений до его остывания до 850° С, когда металл начинает выходить из аустенитной формы.

Затем происходит процесс вторичной кристаллизации в структуре строения шва и прилегающем к нему основном металле. Он также протекает в коротком температурном диапазоне. Структура сварного шва становится стабильной по достижении им температуры в 720° С.

Кристаллиты сварочного шва имеют столбчатое строение структуры, характерное для процесса литья металла. Этот вид кристаллизации способствует вытеснению газовых и шлаковых фракций.

Зоны сварного соединения

Допускаемые отклонений на сборку сварных соединений листов.

При сварке металлических деталей плавлением соединение образует несколько зон:

- наплавленный металл шва;

- зона сплавления;

- зона термического влияния;

- основной металл.

Зона наплавленного металла формируется за счет плавления электродного или присадочного металла и частичного соединения его с основным материалом. При электродуговой сварке в наплавляемый металл добавляется до 10% базового металла. При сварке проволокой под флюсом внедрение основного металла составляет около 50%.

Характеристики строения наплавленного металла отличаются как от основного материала, так и от присадочного.

К зоне сплавления относится слой толщиной в 0,1-0,4 мм с образовавшимися частично оплавленными зернами. На этом участке происходит соединение металла ванны и базовой поверхности, и от его качества зависит прочность свариваемых деталей.

Зоной термического влияния называют участок, не подвергшийся плавлению, в структуре которого при сварке происходит изменение свойств в результате пластической деформации. Эта часть соединения состоит из нескольких участков с особой структурой и свойствами.

Основные и сопутствующие процессы при образовании контактного соединения.

Основной металл — зона, структура которой не подвержена изменениям в результате сварки. Условной границей нагрева участка считается температура 450° С. Но при сварке поверхностей из низкоуглеродистых сталей с содержанием азота и кислорода более 0,005% и водорода более 0,0005% в области этого участка происходит снижение вязкости и пластичности металла.

Эта зона называется участком синеломкости и при нагреве до 200-400° С имеет склонность к образованию трещин. Изменение механических свойств участка происходит в результате выпадения по его границам зерен нитридов и оксидов. При сварке некоторых металлов участок способствует увеличению прочности шва, но снижает вязкость и пластичность металла.

Контроль качества сварных соединений

Сварное соединение подвергается проверке для обнаружения отклонений от установленных допустимых норм в зависимости от условий эксплуатации изделия. Контроль свариваемых соединений может быть предварительным, текущим и окончательным.

Предварительно проверяют подготовку свариваемых деталей, состояние оборудования и оснастки. Производятся сварка опытных образцов и испытание их в соответствии с условиями эксплуатации. Проверка выполняется неразрушающими и разрушающими методами. В сложных конструкциях проводится металлографическое исследование.

Макроскопические дефекты сварных соединений.

При текущем контроле проверяются стабильность режима сварки, качество накладываемых швов и их зачистки. Окончательные испытания проводятся на соответствие изделия нагрузкам при эксплуатации. Визуальный осмотр можно произвести с помощью лупы с 10-кратным увеличением.

По завершении сварки выполняется обмер швов и соединений в целом. В условиях массового производства свариваемых изделий используются специальные контрольные шаблоны. При единичном изготовлении конструкций используется универсальный измерительный инструмент. Герметичность сваренных емкостей и сосудов проверяется гидравлическими и пневматическими испытаниями с избыточным давлением.

В частных условиях герметичность швов проверяется с использованием керосина. Одна сторона изделия на участке шва окрашивается мелом с помощью пульверизатора, шов с другой стороны смачивается керосином. Керосин имеет высокую проникающую способность, и при неплотных швах на закрашенной стороне образуются пятна.

Используется также магнитный контроль шва. К изделию подсоединяют сердечник электромагнита. На поверхность проверяемого соединения высыпают металлические опилки или окалину. При постукивании по изделию в местах дефектов образуются скопления металлического порошка. При окончательном контроле проводятся механические испытания соединений на различные виды напряжений, изгибов и соответствие изделия необходимой твердости в условиях эксплуатации.

Основные дефекты сварочных соединений

Схема контроля сварного соединения: а — просвечиванием рентгеновскими лучами, б — рентгенограмма шва, в — намагничиванием.

Дефекты в структуре сварочного шва и околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Дефекты в строении сварного шва подразделяются на 3 основные группы:

- Внешние: наплывы, кратеры, подрезы, превышения выпуклости, смещения.

- Внутренние: поры, несплавления, непровары, инородные включения.

- Сквозные: трещины, прожоги, свищи.

Трещины относятся к наиболее опасным дефектам, влияющим на статическую и циклическую прочность конструкций. Трещины, появившиеся в процессе сварки деталей, называют горячими, образовавшиеся после охлаждения соединения — холодными.

Подрезы представляют собой углубления в поверхности основного металла по краю сварного шва. Они могут возникнуть из-за большой силы тока, смещения положения электрода от правильного. Исключить подобные дефекты можно, уменьшив скорость сварки и, соответственно, скорость кристаллизации.

Пористость сварного шва образовывается в результате перенасыщения структуры соединения газами из воздуха и выделяющимися в процессе разложения электродного покрытия. Непроваром называют отсутствие сцепления между наплавленным и основным металлом или между валиками. Возникает дефект из-за некачественной обработки кромок, несоблюдения технологии сварки и т. д.

Прожоги — сквозные отверстия, возникающие в процессе сваривания элементов с небольшой толщиной. Они могут возникнуть по причине недостаточного притупления кромок, превышения силы сварочного тока, при недостаточно высокой скорости сваривания. При автоматической сварке дефект может образоваться при слабом поджатии флюсовой подушки или подкладки, наличии загрязнений на поверхностях.

Качество структуры соединения, получаемой в результате сварки, зависит от многих факторов. К ним относятся режим сварки, подготовка и пространственное положение свариваемых деталей, профессионализм сварщика. Работоспособность свариваемой конструкции определяет комплексная совокупность учета свойств материала, условий последующей эксплуатации изделия и соблюдения технологии сварки.

moyasvarka.ru

Типы сварочных швов | Мастер Заделкин

Прежде, чем говорить о том, какие бывают типы сварочных швов, рассмотрим сварные соединения. Сварные соединения – это, собственно, ограниченный участок конструкции, имеющий один или несколько сварных швов. Этим термином называется выполненное сваркой неразъемное соединение деталей. Сварные соединения в металлических конструкциях могут такие их основные типы:- стыковые, когда два элемента примыкают друг к другу торцевыми поверхностями;- нахлесточные – сваренные элементы располагаются параллельно и перекрывают друг друга;- угловые, где элементы расположены под углом и сварены там, где края примыкают;- тавровые, где торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента- торцовые – боковые поверхности двух элементов свариваются между собой.

Сварочный шов — это участок сварного соединения, который образовался в результате кристаллизации расплавленного металла или деформации при сварке давлением как результат пластической деформации или сочетания кристаллизации.

Классификация и обозначение сварочных швов

Типы сварочных швов бывают стыковыми и угловыми.Стыковой - сварной шов стыкового соединения;Угловой — это сварной шов углового, таврового или нахлесточного соединений. Сварные швы также подразделяются, согласно ГОСТу, и по положению в пространстве:-нижний — Нив;-лодочка — Л;-полугоризонтальный — Пг;-горизонтальный — Г;-полувертикальный — Пв;-вертикальный — В;-полупотолочный — Пп,-потолочный — П.Делятся швы и по протяженности на сплошные и прерывистые, прерывистые, в свою очередь, могут быть цепными или шахматными.Сварочные швы, к тому же, подразделяются по отношению к направлению действующих усилий и могут быть:- продольными;-поперечными;- комбинированными;- косыми .Если говорить о форме наружной поверхности стыковых швов, то они могут быть выполнены нормальными, то есть плоскими, выпуклыми или же вогнутыми. Образованные выпуклыми швами соединения отлично работают при статических нагрузках, но из-за чрезмерного наплыва происходит превышение расхода электродного металла, и поэтому применять выпуклые швы бывает не выгодно с экономической точки зрения. Что касается плоских и вогнутых швов то они лучше работают при динамических и знакопеременных нагрузках, так как в этом случае не создается резкого перехода от основного металла к сварному шву. Если это не соблюдается, то может возникнуть концентрация напряжений, приводящая к началу разрушения сварного соединения.Сварные швы подразделяются и по условиям работы сварного узла в процессе эксплуатации изделия и могут быть рабочими, непосредственно воспринимающими нагрузки, и соединительными, то есть, связующими, предназначенными лишь для скрепления деталей изделия или его частей. Обычно такие связующие швы называют нерабочими швами. Если нужно изготовить особое изделие, то полученную выпуклость на рабочих швах снимают специальными пневматическими бор-машинками, специальными фрезами или выглаживают пламенем аргонодуговой горелки.Нужно уточнить, что все основные типы сварочных швов, а так же конструктивных элементов, размеры и условия обозначения данных швов, которые выполненысамыми распространенными способами сварки, регламентированы стандартами ГОСТа для каждого отдельного вида сварки, как то: для дуговой в защитном газе; для дуговой сварки в инертных газах алюминия и алюминиевых сплавов; для соединений стальных трубопроводов; для электродуговой ручной сварки углеродистых и низколегированных сталей; а так же для механизированной и автоматической,делающейся под флюсом.

zadelkin.ru

Сварной шов - это... Что такое Сварной шов?

сварной шов — шов Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. [ГОСТ 2601 84] шов сварной Участок… … Справочник технического переводчика

Сварной шов — Seam weld Сварной шов. Непрерывный сварной шов, выполненный между накладывающимися элементами, соединение которых может производиться как на прилегающих поверхностях, так и на поверхности одного элемента. Непрерывный сварной шов может… … Словарь металлургических терминов

СВАРНОЙ ШОВ — участок сварного соединения, непосредственно связывающий свариваемые элементы. При сварке плавлением (дуговой, электрошлаковой и др.) шов образуется в результате кристаллизации сварочной ванны, при сварке давлением (контактной, диффузионной и… … Большой энциклопедический политехнический словарь

сварной шов внахлестку — сварной шов внакидку — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы сварной шов внакидку EN lap weld … Справочник технического переводчика

сварной шов с двойной J-образной разделкой кромок — Сварной шов с разделкой кромок, при которой одна из кромок разделывается в виде J с обеих сторон. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с двойной U-образной разделкой кромок — Сварной шов с разделкой кромок, при которой обе кромки разделываются в виде двух половинок буквы «U». [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с двойной V-образной разделкой кромок — Сварной шов с разделкой кромок, при которой обе грани разделываются с обеих сторон. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней J-образной разделкой кромки — Сварной шов с односторонней разделкой кромок, в котором край элемента соединения одного подготовлен в форме J с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней U-образной разделкой кромки — Сварной шов с разделкой кромок, в котором каждый край соединения подготовлен в форме J или половины U с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней разделкой кромки — Сварной шов с разделкой кромок, в котором край соединения одного элемента является скошенным с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

normative_reference_dictionary.academic.ru

Сварка. Виды сварных соединений. Классификация сварных швов по признакам. Многослойная сварка.

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Для сварки используются сварочные полуавтоматы, автоматы, сварочные трансформаторы. Выполняется ручным или автоматическим способом.

Сварка труб выполняется стыковым, нахлесточным, угловым и тавровым сварными соединениями.

В вентиляционных работах применяют различные сварные соединения и швы. Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Соединения на сварке, применяемые при изготовлении воздуховодов, фасонных частей и других деталей вентиляционных систем, бывают стыковые, стыковые с отбортовкой, нахлесточные,угловые (ГОСТ 5264-80).

Стыковые соединения(рис.5,а), обозначение по ГОСТ5264-80 – С2 осуществляют для сварки воздуховодов и их деталей из листовой стали толщиной 1,5—3мм. Для выполнения такого соединения необходима подготовка кромок листов и точная подгонка зазоров величиной до 0,5мм.

Стыковые соединения с отбортовкой применяют при изготовлений вентиляционных коробов. Для выполнения такого соединения у листов металла делают вначале отбортовку, а затем листы сваривают по гребешку.

Нахлесточное соединение

Это соединение осуществляется путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин кромок свариваемых изделий, Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при таком соединении обычно заваривают с обеих сторон, чтобы не допустить проникания влаги в зазоp между ними. При изготовлении круглых и прямоугольных воздуховодов нет возможности проварить шов изнутри, поэтому ограничиваются сваркой только наружных кромок. Нахлесточные швы с отбортовкой применяют также при изготовлении отводов круглого сечения.

Угловые соединения(з) произ-т без и со скосом кромок.

Тавровые соединения выполняют приваркой 1го эл-та изделия к др. (и). Без скоса кромок саривают конструкции с малой нагрузкой. Порядок наложения швов при сварке зав-т от диаметра трубы , марки стали , положение стыка.

Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Сварные швы подразделяются по следующим признакам:

-- по положению в пространстве (рис.6,а)- на нижние, горизонтальные, вертикальные и потолочные;

-- по положению относительно действующего усилия (рис.6, б) — на фланговые, торцовые или лобовые и косые;

-- по протяженности (рис.6, в) — на непрерывные или сплошные и прерывистые;

-- по внешней форме (рис,6, г) на нормальные, выпуклые и вогнутые.

Рис.Виды стыковых и нахлесточных сварных соединений

1) стыковое (а-е), 2) нахлесточное (ж), 3) угловое (з), 4) тавровое (и).

Рис.Виды сварных швов.

1- нижний; 2- горизонтальный; 3- вертикальный;

4- потолочный; 5- фланговый; 6- торцовый или лобовой; 7- косой; 8- непрерывный; 9- прерывистый;10- нормальный; 11- выпуклый; 12- вогнутый.

Многослойная сварка (рисунок в виде круга).Применяется для больших толщин металла (>20 мм)

При многослойной сварке каждый слой необходимо выполнять в 2 прохода, начиная “в разбежку”. Причём каждый ход должен быть разнонаправленным.11. Сварка (определение). Сварочный шов (определение). Шаг сварного шва. Скос кромок. Корень шва. Подготовительные работы перед сваркой. Многослойная сварка. Порядок наложения слоёв сварки. Сварка труб большого диаметра и прихватки. Отчёт сварщика о выполненном сварном шве.

Сварка–проц. получения неразъемных соед-ний посредством установления межатомных связей м/ду свариваемыми частями при их нагреве или пластическом деформировании.

Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Длину провариваемых участков прерывистого шва принимают равной 50 – 100мм, а промежутки между ними делают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего называют шагом шва.

Скос комки - прямолинейный наклонный срез кромки, подлежащей сварке.

Корень шва – часть сварного шва, наиболее удалённая от его лицевой поверхности.

infopedia.su