Содержание

Быстрорежущая сталь марки Р6М5 расшифровка, характеристики и применение, химический состав, термобработка, механические свойства

Содержание

- 1 Аналоги и заменители

- 2 Расшифровка стали Р6М5

- 3 Применение стали Р6М5

- 4 Вид поставки

- 5 Химический состав, % (ГОСТ 19265—73)

- 6 Термообработка стали Р6М5

- 6.1 Закалка

- 6.2 Температура закалки стали Р6М5

- 6.3 Отпуск

- 7 Критические точки, °С

- 8 Механические свойства (ГОСТ 19265-73)

- 9 Технологические свойства

- 10 Узнать еще

Аналоги и заменители

Иностранные аналоги — HS 6-5-2 (Германия, DIN), 1.3343 (Европа, En)

Расшифровка стали Р6М5

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т. е. молибдена в стали 5%.

е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

Применение стали Р6М5

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

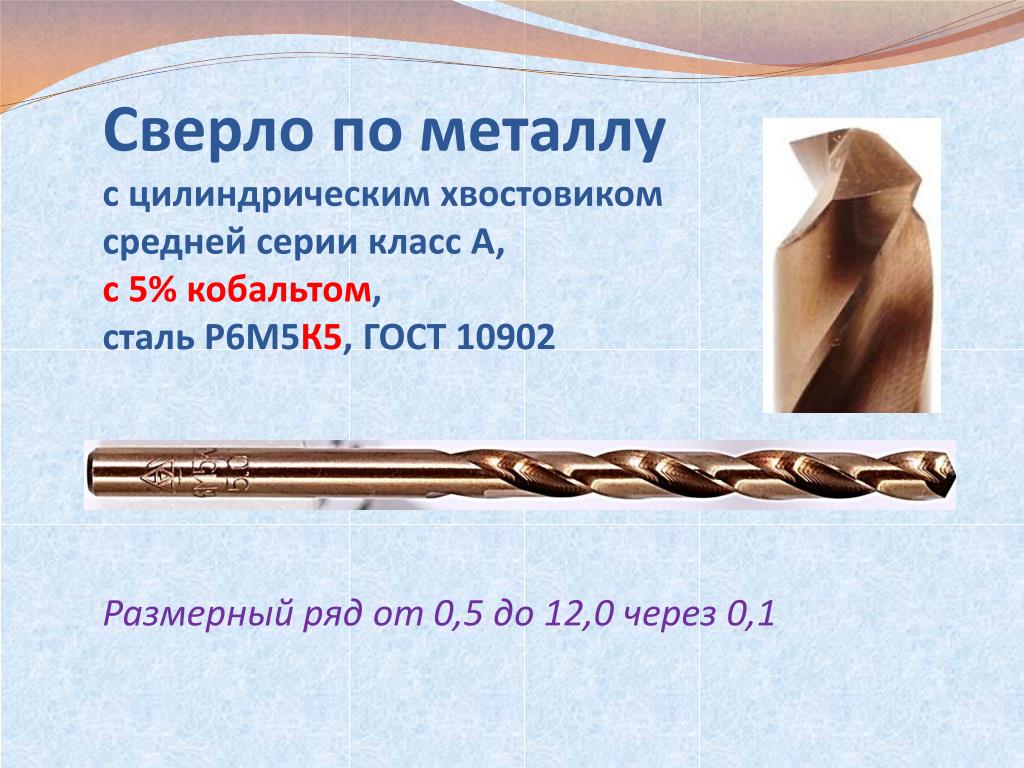

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

Химический состав, % (ГОСТ 19265—73)

| C | Cr | W | V | Mo | Mn | Si | Ni | S | P |

| не более | |||||||||

| 0,80-0,88 | 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5,0-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 |

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Нагрев выполняют в смеси ВаСl2 (78%) и NaCl (28%) при 800-850°С и в ВаСl2 при нагреве выше 1050°С. Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

Критические точки, °С

| Аc3 | Аc3 | Аr2 | Аrm |

| 800 | 860 | 720 | 780 |

Механические свойства (ГОСТ 19265-73)

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

| Закалка с 1200-1230 °С, охл. на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

Характеристика некоторых инструментальных сталей

Долговечность и надежность инструмента зависит от материала и его конструкционной прочности. Повышение эксплуатационных качеств инструмента достигается правильным выбором марки стали.

Материал для инструмента выбирается с обязательным учетом:

1) Условий эксплуатации, а именно:

— характера приложения нагрузки (статическая, динамическая, знакопостоянная, знакопеременная, контактная и т. д.) и ее максимальной величины;

— характера напряжений;

— температурных условий работы;

— наличия агрессивной среды;

— типа трения.

2) Механических свойств и в первую очередь сочетания высоких пределов усталости и циклической вязкости, обеспечивающих надежную и длительную работу данного изделия.

3) Технологических и структурных особенностей:

— закаливаемости и прокаливаемости в рабочих сечениях;

— устойчивость аустенита в процессах теплового воздействия и характера превращений;

— склонность к обезуглероживанию, окислению и росту зерна при длительном нагреве;

— обрабатываемости на различных стадиях формообразования.

4) Особенностей конструкции обеспечивающих коробление и противодействие к образованию трещин.

5) Экономические соображения:

— стоимости;

— минимального содержания легирующих элементов;

— необходимости селектирования отдельных элементов;

— условий поставки в соответствии с ГОСТами или отраслевыми нормативами.

Для изготовления дисковых фрез или металлорежущего инструмента используются инструментальные, легированные, теплостойкие быстрорежущие стали: Р6М5, Р12, Р18, Р8М3, Р12Ф3 и др.). Для сравнения возьмем три марки стали: Р12, Р18 и Р6М5.Химический состав сталей указан в таблице 1.1:

Таблица 1.1 — Химический состав сталей, %.

| Марка стали

| C | Cr | W | V | Mo (не более) | Mn (не более) | Si (не более) | Ni (не более) | S (не более) | P (не более) | Co (не более) |

| Р6М5 | 0,8-0,88 | 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 | — |

| Р18 | 0,7-0,8 | 3,8-4,4 | 17-18,5 | 1-1,4 | 1 | 0,5 | 0,5 | 0,4 | 0,03 | 0,03 | 0,5 |

| Р12 | 0,8-0,9 | 2,8-3,6 | 12-13 | 1,5-1,9 | 1 | 0,5 | 0,5 | 0,5 | 0,03 | 0,03 | 0,5 |

В таблице 1. 2 приведены механические свойства сталей, в таблице 1.3 — значения теплостойкости:

2 приведены механические свойства сталей, в таблице 1.3 — значения теплостойкости:

Таблица 1.2 — Механические свойства сталей.

| Марка стали

| Режим термической обработки | Предел прочности МПа

| HRC | |

| tзак , °С | tотп , °C | |||

| Р6М5 | 1220 | 560 | 3300-3400 | 63-65 |

| Р12 | 1250 | 560 | 3000-3200 | 64 |

| Р18 | 1280 | 550 | 2900-3100 | 64 |

Примечание. Закалка на зерно балла 10; трехкратный отпуск при 560 о С. Таблица 1.3 — Теплостойкость сталей

Закалка на зерно балла 10; трехкратный отпуск при 560 о С. Таблица 1.3 — Теплостойкость сталей

| Марка стали

| Температура, 0 С | Предел прочности МПа

| Время, ч | HRC |

| Р6М5 | 620 | 3300-3400 | 4 | 63 |

| Р12 | 580 | 3000-3200 | 4 | 63-64 |

| Р18 | 620 | 2900-3100 | 4 | 63-64 |

Быстрорежущие стали, в отличие от легированных и углеродистых сталей, имеют высокую теплостойкость, сохраняя мартенситную структуру и твердость более 60 HRC при нагреве до 600-650° С, более высокую прочность и повышенное сопротивление пластической деформации.

Проанализируем химические составы сталей Р6М5, Р18 и Р12.

Основными легирующими элементами быстрорежущих сталей, обеспечивающих высокую красностойкость, являются вольфрам, молибден, ванадий и кобальт. Кроме них все стали легируют хромом. Важным компонентом является углерод.

Содержание углерода в стали должно быть достаточным, чтобы обеспечить образование карбидов легирующих элементов. Так при содержании углерода меньше 0,7 % не получается высокой твердости в закаленном и в отпущенном состоянии. Влияние повышенного содержания углерода в сталях с молибденом более благоприятно, чем в вольфрамовых.

Карбидообразующие элементы образуют в стали специальные карбиды: Me6 С на основе вольфрама и молибдена, MeС на основе ванадия и Me23 С6 на основе хрома. Часть атомов Me составляет железо и другие элементы.

Вольфрам и молибден являются основными легирующими элементами, обеспечивающими красностойкость. Они образуют в стали карбид Me6 С, который при аустенитизации часто переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом (молибденом) мартенсита. Вольфрам и молибден затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Me6 С приводит к повышению износостойкости стали. Молибден по влиянию на теплостойкость замещает вольфрам по соотношению Mo : W = 1 : 1,5.

Вольфрам и молибден затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Me6 С приводит к повышению износостойкости стали. Молибден по влиянию на теплостойкость замещает вольфрам по соотношению Mo : W = 1 : 1,5.

Ванадий образует в стали наиболее твердый карбид VC (MeС). Максимальный эффект от введения в сталь ванадия достигается при условии, что содержание углерода в стали будет достаточным для образования большого количества карбидов и для насыщения твердого раствора. Карбид MeС, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска благодаря эффекту дисперсионного твердения. Нерастворенная часть карбида MeС увеличивает износостойкость стали.

Хром во всех быстрорежущих сталях содержится в количестве около 4%. Он является основой карбида Me23 С6 . При нагреве под закалку этот карбид полностью растворяется в аустените при температурах, значительно более низких, чем температуры растворения карбидов Me6 С и MeС. Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Кобальт применяют для дополнительного легирования быстрорежущей стали с целью повышения ее красностойкости. Кобальт в основном находится в твердом растворе и частично входит в состав карбида Me6 С. К недостаткам влияния кобальта следует отнести ухудшение прочности и вязкости стали, увеличение обезуглероживания.

Марганец в небольших количествах может переводить серу в более благоприятное соединение.

Сера является вредной примесью, способствующая красноломкости. В ледебуритных сталях отрицательная роль образующихся сульфидов меньше из-за присутствия в структуре значительно большего числа избыточных карбидов, которые могут также ухудшать эти свойства. Кроме того, сульфиды при низких температурах начала затвердевания этих сталей часто служат центрами кристаллизации и присутствуют внутри крупных эвтектических карбидов. Их количество уменьшается на границе зерен. Для уменьшения количества серы (до 0,015 %) используют электрошлаковый переплав.

Их количество уменьшается на границе зерен. Для уменьшения количества серы (до 0,015 %) используют электрошлаковый переплав.

Фосфор также является вредной примесью. При содержании фосфора более чем 0,02-0,03 % заметно снижается вязкость и прочность, усиливаются искажения в решетке мартенсита.

Ранее наиболее широко применялась сталь P18. Она содержит больше вольфрама, чем другие стали, и поэтому имеет повышенное количество карбидов (22-25 % после отпуска). Основной карбид М6 С; доля карбида МС не более 2-3 % от общего количества карбидной фазы. Преимущества стали Р18: 1) малая чувствительность к перегреву (из-за влияния повышенного количества карбидов), и, в связи с этим, хорошая стабильность свойств сталей разных плавок; 2) хорошая шлифуемость; содержание ванадия в сталях с 18 % W меньше, чем в других сталях.

Сталь имеет немного лучшие режущие свойства при обработке сталей с избыточными карбидами (в частности, шарикоподшипниковых) и в инструментах относительно простой формы; это связано с более высоким сопротивлением пластической деформации из-за большего количества карбидов.

Резкое сокращение производства стали Р18 объясняется как дефицитностью вольфрама и созданием теперь сталей с более высокими свойствами, так и тем, что сталь Р18 имеет следующие недостатки: а) более крупные размеры избыточных карбидов: до 30 мкм, что снижает стойкость инструментов с тонкой рабочей кромкой и небольшого сечения; б) недостаточно высокие прочность и вязкость, сильно зависящие от профиля проката; они удовлетворительные лишь в небольшом сечении; прочность составляет 3000-3300 и 2000-2300 MПa в прутках диаметром 30 и 60-80 мм соответственно; в) пониженная горячая пластичность, особенно в крупном профиле. Это затрудняет также изготовление инструментов горячей пластической деформацией.

Сталь Р12, разработанная позже, заменяет сталь Р18. Основной карбид М6 С; количество карбида МС несколько больше (8 %), чем у стали Р18.

В твердом растворе стали Р12 больше ванадия, что позволяет устанавливать его содержание в стали более высоким; 1,5-1,9 % без заметного ухудшения шлифуемости. В этом случае теплостойкость стали Р12 немного выше, чем стали Р18.

В этом случае теплостойкость стали Р12 немного выше, чем стали Р18.

При почти одинаковой карбидной неоднородности (в прокате равного профиля) размеры карбидных частиц и количество карбидов в стали Р12 меньше, чем у стали Р18.

Вследствие этого, а также и более низкого содержания хрома, горячая пластичность стали Р12 на 10-15 % выше, чем у стали Р18. По этой же причине прочность и вязкость стали Р12 в одинаковом профиле на 5-8 % выше, чем стали Р18.

Режущие свойства сталей Р18 и Р12 близки; они несколько выше у стали Р12 в инструментах с тонкой рабочей кромкой и немного ниже, чем у стали Р18 в инструментах простой формы, обрабатывающих более твердые материалы.

Сталь Р6М5 широко применяется для тех же назначений, как и сталь Р12. Теплостойкость этой стали лишь немного ниже, чем сталей Р12 и Р18.

Размеры карбидных частиц меньше, чем в стали Р18. Поэтому прочность стали Р6М5 после одинаковой деформации на 10-15 % больше, а вязкость на 50-60 % выше, чем у стали Р18. Это преимущественно наблюдается и в крупных сечениях.

Это преимущественно наблюдается и в крупных сечениях.

С повышением температуры до 500-600 °С прочность стали Р6М5 снижается сильнее, а вязкость возрастает больше, чем у сталей Р18 и Р12. Пластичность стали Р6М5 при температурах деформирования выше, чем у стали Р18. Твердость после отжига ниже, что обеспечивает несколько лучшую обрабатываемость резанием. Ее шлифуемость хорошая и не ниже, чем у стали Р18.

У стали Р6М5 с 5 % Мо сохраняются (но в меньшей степени) недостатки, вносимые молибденом. Она чувствительна к обезуглероживанию и к разнозернистости. Для повышения стабильности свойств необходимо устанавливать содержание углерода в более узких пределах.

При увеличении содержания кремния до 0,8-0,9 % немного улучшаются вязкость и твердость стали[3,8].

Таким образом, проанализировав стали Р18, Р12 и Р6М5, можно сделать вывод, что, например, для дисковой фрезы наиболее целесообразно выбрать сталь Р6М5, учитывая выше перечисленные характеристики, и ее меньшую стоимость.

Источник: дипломный проект

на тему: «Проект участка термической обработки дисковых фрез»

Надточия Тимофея Сергеевича

Руководитель проекта:

доц. Протасенко Т.А.

Министерство образования и науки Украины

Национальный политехнический университет

«Харьковский политехнический институт»

Кафедра «Металловедение и термическая обработка металлов»

Похожие товары:Резьбонарезной инструментДопуски на диаметр разверткиСверлильный инструментКак работать микрометром

Как выбрать сверло по металлу

- Дизайн сверла по металлу

- Разновидности сверл по металлу

- Как выбрать сверло по металлу

Как выбрать сверло по металлу: разновидности и цены

Сверление металла и пластика – одна из необходимых операций, как в профессиональной работе, так и в домашних условиях. Как правило, выполняется одним сверлом, так как оба материала имеют монолитную структуру разной плотности. Таким образом, сверла по металлу применимы к пластику практически без износа.

Конструкция сверла по металлу

Все сверла по металлу имеют одинаковый вид — спиральный двухленточный стержень с двумя заостренными кромками. Такая конструкция позволяет ему выдерживать относительно большие нагрузки при бурении, перекосах и ударах. Канавки также необходимы для эвакуации стружки. Лезвие является режущим и выполняет вспомогательную операцию — отбор мелких остатков металла (переточку). Специальные сверла с одной кромкой и специальной заточкой встречаются в оружейной промышленности и других специализированных областях.

Как выбрать сверло по металлу: разновидности и цены

Разновидности сверл по металлу

В статье «Виды сверл. Сверла и сверла для разных материалов» был дан общий список различных сверл с краткими описаниями. Здесь мы более подробно раскроем тему и расположим разновидности в порядке распространения и популярности.

Сверло по металлу обычное

Термин «обычное» является условным, так как именно эта разновидность называется «сверло по металлу». Это самая простая и надежная конструкция сверла — кромки обоих поясков рабочей части заточены под углом 118° (+/- 30) друг к другу. Такая заточка позволяет быстро отремонтировать сверло, затачивая на любом инструменте абразив или просто напильник. Сломанное сверло также можно заточить и использовать за несколько минут.

Это самая простая и надежная конструкция сверла — кромки обоих поясков рабочей части заточены под углом 118° (+/- 30) друг к другу. Такая заточка позволяет быстро отремонтировать сверло, затачивая на любом инструменте абразив или просто напильник. Сломанное сверло также можно заточить и использовать за несколько минут.

Угол заточки лезвия можно варьировать в зависимости от потребностей, соответственно меняется его длина — чем острее угол лезвия, тем длиннее каждое из них. Режущая часть кромки – это место, где концентрируется температура, возникающая от силы трения. Следовательно, чем короче край, тем большую температуру он испытывает. Известно, что перегрев сверла приводит к его выходу из строя. Отсюда вывод: чем прочнее сверлимый материал, тем острее нужен угол между кромками (и тем длиннее режущая часть).

Сверло для листового металла

Имеет направляющий штифт и два конуса, образованные заточкой кромок кромок. Как вариант, края могут быть без угла, с минимальной площадью контакта. Это сверло не порвет край листа при сверлении и не застрянет в отверстии.

Это сверло не порвет край листа при сверлении и не застрянет в отверстии.

Как выбрать сверло по металлу: разновидности и цены

Ступенчатое или корончатое сверло

Выполнено в виде конической пирамиды, каждая ступень которой имеет диаметр. Через все ступени — от вершины конуса до низа — проходит режущая кромка. Такие сверла используются для направления кромок на отверстиях в деталях или для сверления отверстий в толстых листах на станке.

Как выбрать сверло по металлу: разновидности и цены

Нарезное или однолезвийное

Это сверло разрезано пополам для эффективной эвакуации стружки. Его конструкция не спиральная, а прямая. Также отличается хвостовиком Морзе, пригодным только для установки в патрон станка. Такими инструментами сверлят дульные срезы винтовок.

Как выбрать сверло по металлу: разновидности и цены

Для глубокого сверления

Представляют собой полую трубку с заостренными краями — это режущие кромки. Существуют коронки с режущим сегментом из высокопрочного металла. Стружка удаляется в полости трубы, что позволяет сверлить отверстия на значительную глубину, не вынимая сверла.

Стружка удаляется в полости трубы, что позволяет сверлить отверстия на значительную глубину, не вынимая сверла.

На этом разновидности не заканчиваются, а все остальное — исключительно фабричные инструменты, которые в домашней мастерской не пригодятся (в частном хозяйстве такой работы просто нет).

Как выбрать сверло по металлу

Выбирая набор или отдельное сверло, в первую очередь обращайте внимание на производителя. Все фирмы, производящие инструменты и станки, должны иметь для них свой инструмент – сверла, сверла, фрезы и т. д. Надежный производитель инструмента – самый простой способ сориентироваться в ассортименте. Такие компании, как Makita, DeWalt, BOSCH, Hilti и другие авторитетные производители предоставляют гарантию на свою продукцию.

С другой стороны, существует «армия» производителей, добросовестность которых можно поставить под сомнение. Приборы и приспособления со звучными промышленными названиями типа ЭнергоРесурс, ЦенроМаш, УралМаш, Энергия и др. * производятся на китайских заводах. Об этом свидетельствует абсолютно идентичный внешний вид и дизайн одних и тех же товаров под разными торговыми марками. Их качество несравнимо с продукцией Европы, Японии или «индустриального Китая».

* производятся на китайских заводах. Об этом свидетельствует абсолютно идентичный внешний вид и дизайн одних и тех же товаров под разными торговыми марками. Их качество несравнимо с продукцией Европы, Японии или «индустриального Китая».

* Названия даны в качестве примеров словосочетаний и не связаны с конкретным брендом.

Следующим фактором при выборе является цвет сверла. Предположим, что само сверло изготовлено из качественной стали нужной марки. При производстве их иногда дополнительно обрабатывают для улучшения рабочих свойств:

- Стальной серый — сверло без покрытия. Не имеет дополнительной обработки. Подверженная коррозии и поломке сталь относительно слаба.

- Черный свет — обработка паром. Такой вид обработки повышает прочность стали, продлевая срок службы изделия.

- Золотистый оттенок является признаком «снятия напряжения» закаленного металла. Сверла из закаленного металла очень прочны, но внутреннее напряжение делает их хрупкими.

Поэтому при периодическом изменении температуры это напряжение снимается и сверло приобретает прочность.

Поэтому при периодическом изменении температуры это напряжение снимается и сверло приобретает прочность. - Ярко-золотистый цвет — обработка нитридом титана. Это покрытие снижает трение и придает изделию значительную прочность. Относится к высшему классу.

Как выбрать сверло по металлу: разновидности и цены

Идентификация сверла по буквенному обозначению унифицирована для мирового рынка. Латинские буквы этой маркировки также проставляются на продукции российских, белорусских и украинских заводов (где действует система ГОСТ). Качество продукции регламентируется ГОСТ 19.265-73 «Стали инструментальные быстрорежущие для изготовления сверл по металлу». Обычно используется сталь Р6М5 (с добавкой молибдена 5%).

Расшифровка маркировки сверла

| Международное обозначение | Расшифровка/перевод | Код ГОСТ 19265-73 |

| Быстрорежущая сталь (быстрорежущая сталь) 1.3343 — S6-5-2 DIN | Быстрорежущая инструментальная сталь | Р6М5 |

| HSSE, HSS-E, HSS-Co | Быстрорежущая инструментальная сталь | Р6М5К5 |

| Быстрорежущая сталь-G | Инструментальная сталь G (шлифовальный) — шлифовальный инструмент | Р6М5 |

| HSS-Co8 | Быстрорежущая инструментальная сталь | Р6М5К8 |

| HSS-PM | Сталь инструментальная быстрорежущая, изготовленная методом порошковой металлургии | |

| Быстрорежущая сталь-TiN | Быстрорежущая инструментальная сталь с покрытием из оксида титана | Р6Т5 |

| Резюме | Хромованадиевая сталь | Р6Х5В3 |

| ВС ДИН1. DIN1.2108 — 90CrSi5 | Легированная инструментальная сталь | 9ХС ШХ15 |

Для домашней мастерской или профессиональных инструментов удобнее приобрести заводской набор, в который входят сверла разного диаметра. При этом отдельные сверла лучше приобретать с запасом под конкретную работу.

Цены на наборы сверл по металлу

| Имя | Производитель | Количество сверл, шт. | Разброс диаметров, мм | Примечание | Цена комплекта, руб. |

| Томск Прибор НС-9 | Россия | десять | 1-10 | Р6М5 ГОСТ 10902-77 | 150 |

| Зубр МЕТ-ВП | Россия | десять | 1,5-10 | 4-29605-х20 | 250 |

| Чемодан для техники | Россия | 6 | 2-8 | Р6М5К5 | 320 |

| БИБЕРБАУ 74133 | Германия | тринадцать | 2-8 | Быстрорежущая сталь-TiN | 460 |

| ПРАКТИКА 034-366 | Россия | тринадцать | 1-13 | Р6М5 | 480 |

| ЕРМАК | Китай-Россия | 25 | 1-13 | Р6М5К5 | 720 |

| KSTools | Германия | 19 | 1-10 | DIN 388 тип N | 740 |

| МАКИТА Д-30508 | Япония | пять | 4-10 | Быстрорежущая сталь M-Force | 800 |

| Bosch HSS-R-13 | Германия | тринадцать | 1-10 | HSS-R | 1650 |

| Надежная линия Bosch | Германия | 24 | 1-12 | Быстрорежущая сталь-TiN | 1950 |

| Виха 28025 | Германия | 19 | 2-13 + биты | Быстрорежущая сталь-TiN | 4150 |

Какое бы сверло вы ни выбрали, точная правильная работа и своевременная заточка станут залогом его долгой жизни.

Поэтому при периодическом изменении температуры это напряжение снимается и сверло приобретает прочность.

Поэтому при периодическом изменении температуры это напряжение снимается и сверло приобретает прочность. 3505 — 100Cr6

3505 — 100Cr6