1.5. Техника ручной дуговой сварки. Техника и технология ручной дуговой сварки

ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Подготовка поверхности металла под сварку и

требования к сборке металлических деталей перед сваркой

Подготовка деталей под сварку заключается в правке, разметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках. Листовой и полосовый металл правят на различных листоправильных вальцах. Угловую сталь правят на роликовых машинах. Двутавры и швеллеры правят на правильно-гибочных прессах кулачкового типа.

Разметка — это такая операция, которая определяет конфигурацию будущей детали. Применение разметочно-маркиривочных машин с пневмокернером обеспечивает скорость разметки до 10м/мин при точности ±1 мм и допускает использование программного управления. Использование газореза тельных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых, включений, что ведет к снижению прочности и плотности сварного соединения.

Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочно-сварочные приспособления должны обеспечивать оптимальный порядок сборки и сварки:

-наименьшее число поворотов при наложении прихваток и сварных швов;

-свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

-безопасность сборочно-сварочных работ. Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов, прижимных механизмов, стендов или специальных приспособлений-кондукторов, облегчающих сборочные операции. Точность сборки контролируют шаблонами, щупами (рисунок 36), а также измерительными приборами. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

Рисунок 36 - Контроль сборки под сварку

-притупление кромок и зазоры между ними должны быть равномерными по всей длине;

-кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 - 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

-во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50 - 80 мм;

-для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать выводные планки.

Режимы ручной дуговой сварки металлическими

Электродами

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения (Таблица 4).

Диаметр электрода в зависимости от толщины свариваемого металла выбирают в основном при сварке в нижнем положении, хотя такой выбор не исключен при сварке в других пространственных положениях. При сварке металла в нижнем положении (если не учитывать форму разделки кромок) имеется следующая экспериментальная зависимость между толщиной свариваемого металла и диаметром электрода.

Таблица 4 Рекомендуемые значения диаметра электрода в зависимости от толщины свариваемого изделия.

| Толщина свариваемого металла, мм | 1,5 | 4-5 | 6-8 | 9-12 | 13-15 | 16-20 | ||

| Диаметр электрода, мм | 1,6 | 2-3 | 2-4 | 2-5 | 3-5 | 4-5 | 4-5 и более |

Электроды диаметром 2—3 мм при сварке металла толщиной от 4 мм и выше применяют при выполнении первого слоя — так называемого корневого шва.

Диаметр электрода при прочих равных условиях выбирают в зависимости от марки свариваемого металла. Для уменьшения тепловложения в основной (свариваемый) металл (для снижения возможности образования трещин), особенно при сварке закаливающихся сталей и чугуна, электрод берут диаметром 2—3 мм, что обеспечивает получение валика небольшого сечения.

Диаметр электрода выбирают также в зависимости от формы разделки кромок под сварку. Если разделки кромок нет, то диаметр электрода можно подбирать по выше приведенной зависимости. Если же имеется разделка кромок, то при наложении первого слоя, независимого от марки свариваемого металла, применяют электроды диаметром 2-3 мм и редко 4 мм. Применение электродов больших диаметров (свыше 4 мм), как правило, приводит к непровару, зашлаковыванию и образованию ряда других дефектов. Последующие слои выполняют электродами диаметром 4 мм, а если толщина металла свыше 12 мм и сварку выполняют в нижнем положении, то могут быть применены электроды диаметром 5 мм. Декоративный слой при сварке металла толщиной более 12 мм в нижнем положении можно выполнить электродами диаметром 4 мм и более. При выполнении швов в вертикальном и других пространственных положениях первый слой накладывают электродами диаметром 2-3 мм и редко 4 мм, а последующие слои, в том числе и декоративный слой, выполняются электродами диаметром 4 мм.

Диаметр электрода должен выбираться в зависимости от свариваемого соединения. При сварке стыкового соединения выбор диаметра электрода надо осуществлять как было сказано выше. При сварке тавровых, угловых и нахлесточных соединений существует такое правило выбора диаметра электрода:

-для швов, выполняемых в несколько слоев, первый слой делают электродами диаметром 2, 3, 4 мм. Чем ответственнее конструкция, тем меньше диаметр применяемого электрода, что способствует получению хорошего провара в корне шва, уменьшает тепловложение в основной металл, а, следовательно, снижает сварочные напряжения и деформации;

-для швов, выполняемых за один проход, применяют электроды диаметром 2, 3, 4, 5 и 6 мм — в зависимости от толщины свариваемых листов.

Тип и марку электрода подбирают в зависимости от прочности, механических и эксплуатационных свойств сварного соединения.

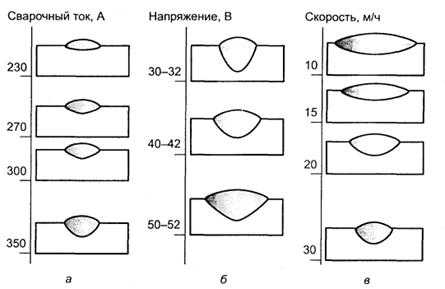

Форма и размеры шва зависят от режима сварки (рисунок 37).

Величина, род и полярность тока. С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не меняется (рисунок , а). Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15—20% меньше, чем при сварке постоянным током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

Рисунок 37 - Влияние на форму и размеры шва сварочного тока (а), напряжения дуги (б), скорости сварки (в)

Напряжение дуги. Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются (рисунок ,б). Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-40 В. Сварку лучше выполнять короткой дугой, где напряжение устанавливается 18-20 В. Длинная дуга издает резкий звук, сопровождающийся хлопками и значительным разбрызгиванием расплавленного металла. Поэтому опытный сварщик по звуку дуги может даже на некотором расстоянии судить о ее длине. С целью уменьшения длины дуги следует быстрее опускать вниз электрододержатель с электродом.

Скорость сварки.С увеличением скорости сварки ширина сварного шва уменьшается, наряду с этим глубина провара увеличивается, что является следствием того, что жидкий металл не успевает подтекать под дугу и толщина его прослойки мала. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшается, а при значительной скорости сварки будет даже образовываться несплавление основного металла с металлом шва.

Наклон электрода. Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

Наклон изделия. В зависимости от расположения соединений на изделии или от наклона изделия ручная дуговая сварка может быть выполнена на горизонтальной плоскости, на подъем и спуск. Влияние наклона изделия и пространственного расположения соединений на изделии на форму шва примерно такое, что и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина проплавления и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину проплавления и увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур, например закалочные структуры образуются в сварных соединениях при сварке средне- и высокоуглеродистых сталей, низколегированных, теплоустойчивых и высоколегированных сталей и т. д., и когда металл обладает значительной теплопроводностью и теплоемкостью (медь и др.). Положение в пространстве, котором выполняется сварка. Ручную дуговую сварку практически можно выполнять во всех пространственных положениях: нижнем, в лодочку, полувертикальном, вертикальном, полугоризонтальном и горизонтальном, а также полупотолочном и потолочном. Возможность выполнения сварки в том или ином положении зависит прежде всего от марки свариваемого металла и типа покрытия электрода.

Выбор сварочного тока. Сварочный ток устанавливают в зависимости от диаметра применяемого электрода и пространственного положения, в котором выполняется сварка.

Для сварки в нижнем положении сварочный ток может быть определен по формуле

Iсв = K×dэ,

где Iсв - сварочный ток, А; К — коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм; dэ — диаметр электрода, мм.

При сварке низкоуглеродистых сталей значения К следующие:

Диаметр электрода, (dэ), мм 1-2 3-4 5-6

Коэффициент пропорциональности,

А/мм 25-30 30-45 45-60

При сварке в вертикальном положении сварочный ток выражается по формуле

Iсв = 0,9×dэ,

где 0,9 — коэффициент, учитывающий снижение сварочного тока при сварке в вертикальном положении.

При сварке в потолочном положении сварочный ток равен

Iсв = 0,8×dэ,,

где 0,8 — коэффициент, учитывающий снижение сварочного тока при сварке в потолочном положении.

Читайте также:

lektsia.com

Техника ручной дуговой сварки

Техника ручной дуговой сварки в значительной мере определяет форму, размеры и качество сварного шва. В свою очередь форма и размеры сварного шва существенно влияют на качество сварного соединения. Овладение техникой ручной сварки и профессиональными трудовыми навыками электросварщика ручной сварки является сложным и трудоемким процессом. Оно требует от начинающего электросварщика упорства и настойчивости в достижении цели, длительных тренировок. Высокое качество сварки и надежность сварных конструкций гарантируются только при постоянной работе высококвалифицированных электросварщиков.

При длительном перерыве в работе (болезнь, отпуск и т. д.) даже высококвалифицированному электросварщику требуется определенное время для восстановления навыков.

Зажигание дуги

Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем.

При первом способе сварщик концом электрода прикасается к изделию (основному металлу), а затем отводит его на небольшое расстояние (2 – 4 мм). При втором способе, его еще называют «спичкой», сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2 – 4 мм). В том и другом случае приближение электрода к изделию производится быстро, а отвод электрода – замедленно. До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания, Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродом

В процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях.

1 Поступательное движение вниз по оси электрода для поддержания необходимой длины дуги. Чтобы дуга горела устойчиво (стабильно), необходимо поддерживать постоянство ее длины. Длина дуги оказывает большое влияние на качество и формирование сварного шва. Сварку рекомендуется вести короткой дугой. При короткой дуге. обеспечивается большая глубина проплавления и лучшая защита расплавленного металла от окружающей атмосферы, т. е. гарантируется высокое качество металла шва. При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5 – 1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться.

Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2 Второе движение – в направлении сварки вдоль оси шва. Скорость движения электрода вдоль шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Правильно выбранная скорость перемещения электрода обеспечивает правильное формирование и качество сварного шва. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла. Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ни-точного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

3 Третье движение – колебательное, концом электрода поперек шва для получения шва нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания концом электрода обеспечивают лучшие прогрев и проплавление кромок основного металла, и замедляют остывание сварочной ванны. В процессе колебательных движений середину пути проходят быстро, замедляя движение в крайних точках. Траектория поперечных колебательных движений концом электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, индивидуальными навыками электросварщика. Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и, в конечном итоге, высокое качество сварки.

На процесс формирования сварного шва существенное влияние оказывает угол наклона электрода относительно направления сварки. Сварку можно вести вертикально расположенным электродом или при его наклоне под углом 70 – 800. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, полностью попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад. Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва, способствовать лучшему формированию валика шва. При сварке углом вперед глубина проплавления (провара) уменьшается, а ширина шва увеличивается в сравнении со сваркой вертикальным электродом. Это объясняется снижением давления столба дуги на поверхность расплавленного металла, т. к. расплавленный металл затекает под столб дуги. При сварке углом назад глубина проплавления возрастает, а ширина шва уменьшается в сравнении со сваркой вертикальным электродом. В этом случае происходит более интенсивное вытеснение расплавленного металла из-под столба дуги.

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем г.сложении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы

Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними (рисунок 8). В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла на всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика. При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. В таких случаях качество сварки зависит от квалификации сварщика.

При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности за один проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20 – 25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия, применяют остающиеся подкладки; изготовляемые из стали толщиной 2 – 3 мм и шириной 20 – 30 мм.

Сварка стыковых швов без разделки кромок может быть применена и для металла больших толщин – до 10 мм – при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами (рисунок 8б). При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва, и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное – для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное – для исключения прожога. При значительной толщине металла сварной шов выполняется в несколько слоев. Первый слой (валик) заваривают электродами диаметром 2 – 3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров (4 – 6 мм). Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке каждый слой отжигается при наложении последующего. Это улучшает структуру и механические свойства металла сварного шва. Чтобы обеспечить достаточный прогрев и отжиг, толщина слоев не должна превышать 5 мм.

При многослойной сварке, в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции, каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов).

Формирование шва заканчивают наплавлением выпуклости (усиления) сварного шва для придания ему окончательного вида. Величина усиления в зависимости от толщины основного металла составляет 2 – 4 мм. Последний, завершающий слой называют еще декоративным или отжигающим. При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака.

При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2 – 3, мм, то есть выбирают так называемую контрольную канавку. Полученную канавку заваривают за один проход контрольным подварочным швом. При невозможности выполнить контрольный подварочный шов, применяют подкладки.

При сварке металла повышенной толщины, а также в случае особых требований, предъявляемых к конструкции, применяется двусторонняя разделка кромок. Двустороннюю сварку с такой разделкой кромок выполнять сложнее, т. к. вырубание корня в таких швах – трудоемкая, но обязательная операция для получения качественного провара в центре шва. Такие швы сваривают поочередно с каждой стороны, или одновременно с двух сторон (рисунок 8в).

При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ – одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному корню шва.

Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла.

Угловые швы

Сварка угловых швов сопряжена с определенными трудностями. Кромки шва занимают различное положение в пространстве: одна находится в нижнем, другая – в вертикальном положении. Часто кромки углового шва несимметричны в отношении отвода тепла: одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло интенсивнее, чем являющаяся краем листа другая кромка. Условия формирования шва при сварке угловых швов менее благоприятны, чем при сварке стыковых швов, манипуляции электродом сложнее. Вероятность получения дефектов в угловом шве выше, чем в стыковом: возможно образование непровара одной из кромок, непровар угла, наплыв металла на горизонтальной кромке, подрез вертикальной кромки.

Угловые швы тавровых, угловых и нахлесточных соединений с малым катетом можно сваривать ниточным валиком без колебаний электрода. При наложении швов с большим катетом электроду сообщают колебательные движения (рисунок 9). Дуга возбуждается в точке А (положение электрода 1). Затем электрод занимает положение 2, 3. Наибольшую трудность представляет получение полного провара, т. е. расплавление и провар вершины угла. Непровар угла не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем.

Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем – в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2 – 3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый после-дующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода.

Угловые швы по форме наружной поверхности могут быть выпуклыми, плоскими и вогнутыми. Выпуклые швы рекомендуются для конструкций, работающих при статических нагрузках. При переменных или ударных нагрузках лучше. работают вогнутые швы. Плоские швы занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и рекомендуются в практике чаще других.

Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80).

Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму.

studfiles.net

1.5. Техника ручной дуговой сварки

Ручная дуговая сварка широко применяется при изготовлении металлоконструкций, а также для сварки самых различных металлов и сплавов толщиной от 2 до 100 мм. Особенно ручная сварка удобна и выгодна при выполнении коротких швов и швов криволинейной формы в любом пространственном положении, а также при наложении швов в труднодоступных местах. Ручная дуговая сварка обеспечивает хорошее качество сварных соединений. Недостатком ручной дуговой сварки является ее малая производительность по сравнению с автоматическими и механизированными способами.

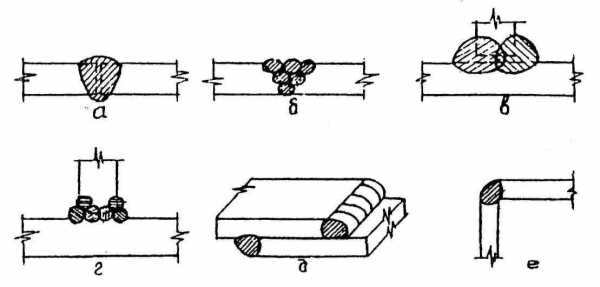

Применяемые при сварке сварные соединения подразделяются на четыре вида: стыковые (рис. 1.11, а, б), тавровые (рис.1.11,в,г), нахлесточные (рис. 1.11, д) и угловые (рис. 1.11,е).

Рис. 1.11. Типы сварных соединений:

а, б - стыковые; в, г - тавровые; д - нахлесточное; е - угловое

Перед сваркой кромки свариваемых деталей тщательно подготавливают: зачищают поверхности до металлического блеска, соединяют детали друг с другом прихватками - короткими швами, служащими для сборки деталей под сварку.

Кромки свариваемых деталей, начиная с 3 мм и выше, подвергаются специальной операции, которая называется разделкой кромок. Эта технологическая операция предшествует сварке. При разделке кромок снимается часть металла посредством строгания, фрезерования или кислородной резки с приданием им заданной формы для последующего заполнения ее присадочным металлом в один или несколько проходов. На рис. 1.11 представлены сварные соединения:

- а, в, д, е, выполненные без разделки кромок,

- б, г - с разделкой кромок.

Положение, в котором выполняется сварка, может быть нижнее, горизонтальное, потолочное, вертикальное, «в лодочку», полувертикальное, полугоризонтальное, полупотолочное.

При движении электрода вниз вдоль своей оси (подача электрода) и оси будущего шва наплавляется ниточный валик, а при дополнительном движении электрода вдоль оси шва с поперечными колебаниями - широкий" валик.

Ручная дуговая сварка углеродистых и низколегированных сталей в нижнем положении осуществляется на следующих рекомендуемых режимах (табл. 1.1).

Таблица 1.1

| Толщина металла, мм | 1-2 | 2-5 | 5-10 | >10 |

| Диаметр стержня электрода, мм | 1,5-2 | 3-4 | 4-6 | >6 |

| Сила тока, А | 45-65 | 80-100 | 130-150 | 210-240 |

Ручная дуговая сварка низкоуглеродистых и низколегированных сталей, широко применяемых в строительстве, выполняется электродами типа Э42 (Э - электрод; 42 - гарантированное временное сопротивление разрыву наплавленного металла, кгс/мм2), Э42А (A- означает повышенную вязкость и пластичность металла шва), Э46,Э46А, Э50, Э50А.

2. Основы автоматической и механизированной дуговой сварки

2.1. Основы автоматической сварки под флюсом и механизированных способов сварки.

Процесс автоматической сварки под слоем флюса принципиально отличается от сварки открытой дугой.

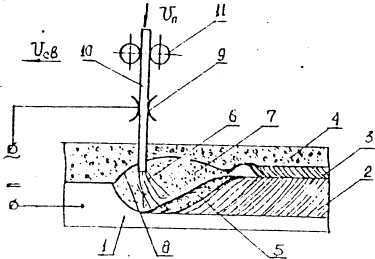

При автоматической сварке под слоем флюса (рис. 2.1.) дуга 6, горящая между электродной проволокой 10 и изделием, находится под слоем флюса 4. Флюс обеспечивает защиту расплавленного металла от воздуха, стабилизирует горение дуги, обеспечивает условия для удаления газов и неметаллических примесей из сварного шва, а также производит легирование наплавленного металла. Флюс 4, расплавляясь, образует на поверхности жидкого металла 5 слой жидкого шлака 8. Дуга 6 горит в атмосфере 7, состоящей из паров металла, газов и продуктов химических реакций в сварочной ванне. Электродная проволока 10 подается правильно-подающим механизмом 11 (Vп - скорость подачи проволоки). Сварочный ток Iсв от источника питания через мундштук 9 подводится к электродной проволоке 10. По мере перемещения происходит кристаллизация сварочной ванны и образуется шов 2, который соединяет в одно целое свариваемые детали, а расплавленный шлак при остывании образует шлаковую корку 3.

Главным условием устойчивого горения сварочной дуги является равенство скорости плавления сварочной проволоки Vпл и скорости ее подачи в зону дуги Vп. При сварке непрерывно нарушается равенство Vпл=Vп в связи с колебаниями напряжения в сети, изменением длины дуги lд из-за неровностей металла, пробуксовывания проволоки в подающих роликах и т.п.

Рис.2.1. Схема процесса автоматической сварки под флюсом:

1 – изделие; 2 - шов; 3 – шлаковая корка; 4 – флюс; 5 – сварочная ванна жидкого металла; 6 – дуга; 7 – газовая атмосфера; 8 – оболочка из жидкого шлака; 9 – токоподводящий мундштук; 10 – электродная проволока; 11 – ролики подающего механизма.

Основным узлом сварочных автоматов и полуавтоматов является сварочная головка. По принципу работы (способу восстановления равенства Vпл=Vп) различают сварочные головки с постоянной и регулируемой (переменной) скоростью подачи проволоки.

studfiles.net