Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей. Легирующие элементы и их влияние на свойства стали

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

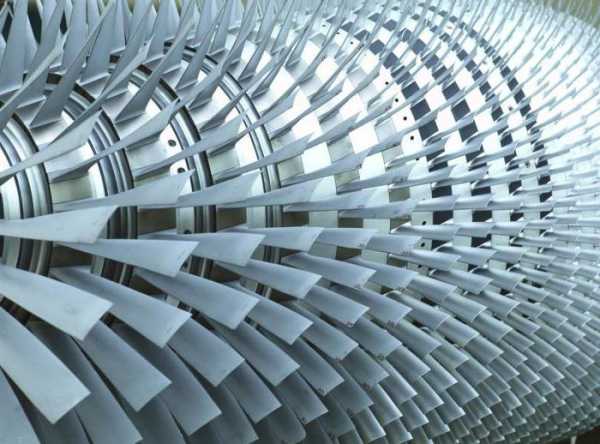

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква "Р" означает, что сталь является быстрорежущей, "Ш" сигнализирует, что сталь шарикоподшипниковая, "А" – автоматная, "Э" – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру "А", а особо качественные содержат в самом конце маркировки букву "Ш".

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

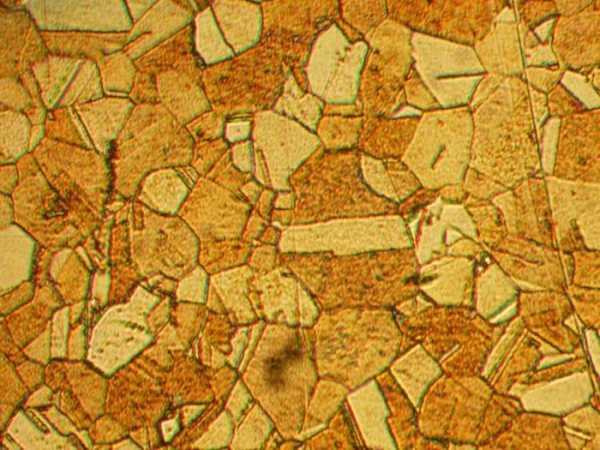

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

fb.ru

5.1.Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

мартенситного превращения в область отрицательных температур, поэтому такая сталь, охлажденная на воздухе при комнатной температуре, сохранит аустенитное состояние.

Взависимости от вводимых элементов (по химическому составу) ста-

ли разделяются на: хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовыеи т. п.

Кроме того, стали подразделяются по общему количеству легирующих элементов в них нанизколегированные (до 2,5 % легирующих эле-

ментов), легированные (от 2,5 до 10 %) ивысоколегированные (более 10 %).

Разновидностью классификации по химическому составу является классификация по качеству. Качество стали – это комплекс, обеспечиваемых металлургическим процессом свойств, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей (серы и фосфора).

По качеству легированные стали подразделяются накачественные

(до 0,04 % S и до 0,035 %P),высококачественные (до 0,025 %S и до

0,025 % Р) иособовысококачественные (до 0,015 %S и до 0,025 %Р).

Взависимости от назначения стали можно объединить в следующие группы:

·конструкционные, применяемые для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве

иобладающие определенными механическими, физическими и химическими свойствами;

·инструментальные, применяемые для обработки материалов резанием или давлением и обладающие высокой твердостью, прочностью, износостойкостью и рядом других свойств.

Конструкционные стали подразделяются на:

·строительные;

·машиностроительные;

·стали с особыми свойствами – теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Маркировка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав.

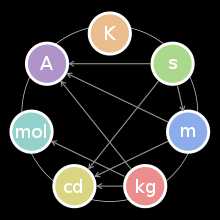

Каждый легирующий элемент обозначается буквой: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ю – алюминий.

Первые цифры в обозначении конструкционных сталей показывают среднее содержание углерода в сотых долях процента. Цифры, идущие

studfiles.net

Влияние примесей и лигирующих элементов на свойства сталей и сплавов

Справочная информация

В компании ГП Стальмаш Вы можете купить круг, шестигранник, лист из наличия на складе (отгрузка от 1-3 рабочих дней в зависимости от вида металлопродукции и необходимости подготовки металла)

Сталь конструкционная, легированная, инструментальная, пружинная, подшипниковая, автоматная, нержавеющая, жаропрочная – более 260 марок стали в наличии | Круг. Лист. Полоса. Проволока. Шестигранник.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам ГП Стальмаш:+7 (343) 268-7815, +7 (950) 208-1282, +7 (902) 255-6262

ЧАСЫ РАБОТЫ: Пн - Пт: с 06:30 до 16:00, время Московское, во внерабочее время отправляйте запрос на E-mail: [email protected] или через форму "Обратная связь"

Влияние примесей на стали и ее свойства

Углерод (( C ) - У) находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% увеличивается твердость, прочность и упругость стали, понижается пластичность и сопротивление удару, ухудшается обрабатываемость и свариваемость.

Кремний (( Si ) - C), если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец (( Mn ) - Г), как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера ((S)) является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, - свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.В углеродистой стали допускается серы не более 0,06-0,07%.Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор (( P ) - П) также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром (( Cr ) - Х) – наиболее дешевый и распространенный элемент. Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (( Ni ) - Н) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам (( W ) - В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий (( V ) - Ф) повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний (( Si ) - C) в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (( Mn ) - Г) при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (( Co ) - К) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (( Mo ) - М) увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (( Ti ) - Т) повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (( Nb) - Б) улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (( Аl ) - Ю) повышает жаростойкость и окалиностойкость.

Медь (( Cu ) - Д) увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий (( Zr ) - Ц) оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Легирование - добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур.В разных отраслях применяются разные технологии легирования.В металлургии легирование производится введением в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства сплава. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Металлопрокат от ГП Стальмаш | Открыть для просмотра | [email protected]yaruse.ru

3. Влияние легирующих элементов на структуру и свойства штамповых сталей

Легирование является одним из основных способов воздействия на структуру и свойства инструментальных сталей и способствует повышению работоспособности инструмента.

Штамповые стали легируют такими элементами как хром, вольфрам, молибден, ванадий, кремний и кобальт. В последние годы появились стали с добавками титана, циркония, ниобия и др.

Рассмотрим влияние основных легирующих элементов на свойства штамповых сталей.

Влияние хрома

Хром положительно влияет на ряд характеристик штамповых сталей (прокаливаемость, склонность к вторичному твердению, теплостойкость и т.д.). По мере повышения его концентрации в твердом растворе существенно возрастает устойчивость аустенита как в перлитной, так и в промежуточной областях, качественно изменяется вид С-образных кривых.

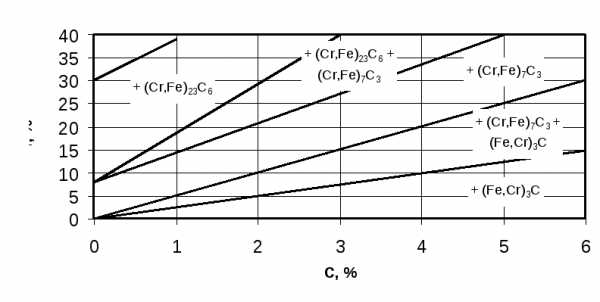

В хромистых сталях наряду с цементитом образуется два специальных карбида: гексагональный (тригональный) Ме7С3 и кубический Me23C6 (рис. 1). Хром повышает устойчивость этих карбидов против растворения при нагреве и оказывает благоприятное влияние на чувствительность к перегреву сталей, содержащих незначительные количества вольфрама и молибдена. В комплекснолегированных сплавах хром вследствие повышения фазового наклепа при закалке и непосредственного участия в формировании упрочняющей фазы сильно усиливает эффект вторичного твердения [4].

Рис.1. Сечение диаграммы состояния системы Fe – Cr – C при20оС [5]

Хром способствует сохранению высокого сопротивления пластической деформации при нагреве до 400–500оС. Пределы прочности и текучести составляют 80% от их значений при 20оС. Кроме того, хром повышает устойчивость против окисления при нагреве до 600–650оС и против разъедающего действия ряда сред.

При снижении содержания хрома с 5 до 3% изменяется состав карбидных фаз; в стали с 3% хрома присутствуют карбиды Ме3С наряду с карбидами Ме23С6 и Ме6С, что немного уменьшает теплостойкость и предел текучести при температурах выше 400–500оС.

Увеличение количества хрома с 5 до 8% несколько повышает окалиностойкость, но снижает теплостойкость; твердость не ниже 45HRC у стали 4Х8В2С сохраняется при отпуске до 580оС, а у стали 4Х5В2ФС (с таким же количеством вольфрама) – до 600оС. Кроме того, из-за роста карбидной неоднородности, неизбежного с увеличением хрома, снижаются вязкость и пластичность штампов в крупных сечениях.

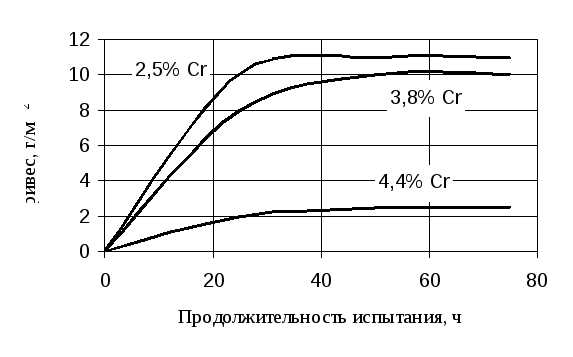

Наиболее заметное влияние на окалиностойкость, а следовательно, на износостойкость хром оказывает при содержании с 2,5 до 3,5–4% (рис. 2).

Рис. 2. Влияние хрома на окалиностойкость при 600оС стали с 0,4% С; 8%W и 0,5% V [1]

К числу ограничений использования хрома в качестве легирующего элемента относится прежде всего резкое увеличение карбидной неоднородности при введении его в количествах, превышающих 4–5%. Наличие грубых строк и остатков сетки первичных карбидов в сталях с 6–12% Cr наряду с трудностями технологического характера (снижение пластичности при повышенных температурах, возрастание опасности локальных оплавлений при нагреве слитков под деформацию и др.) существенно снижает их эксплуатационные свойства. Неравномерность распределения «внутренних» концентраторов напряжений, особенно возрастающая при термической обработке вследствие образования вокруг скоплений карбидов обогащенных углеродом и легирующими элементами зон, приводит к заметному уменьшению прочности, пластичности, сопротивления усталостной повреждаемости и износостойкости высокохромистых сталей в условиях динамического нагружения.

Следует отметить, что увеличение содержания хрома выше 5% наряду с усилением карбидной неоднородности вызывает также повышение чувствительности к перегреву. Этот недостаток присущ сталям, легированным 1–2% W (Mo) и 0,3–0,8% V [1].

В штамповых сталях для горячего деформирования необходимо жесткое регламентирование содержания хрома, так как он ускоряет их разупрочнение, начиная с 2–3%, что связано со значительным возрастанием скорости коалесценции карбидов.

Также хром даже при относительно невысоких концентрациях обладает значительной склонностью к дендритной ликвации, большей, чем вольфрам, марганец и кремний. Это может привести к неблагоприятным структурным изменениям – усилению карбидной полосчатости, неоднородности, отклонениям от равновесного фазового состава и др.

Учитывая вышеприведенные факторы, содержание хрома в штамповых сталях для холодного деформирования ограничивают, как правило, 3,5–4,5%; в штамповых сталях для горячего деформирования: 4–5% и 2–3% Сr для сталей повышенной (4Х5МФС, 4Х4ВМФС) и высокой теплостойкости (типа 4Х2В5ФМ, 5Х3В3МФС) соответственно и 1–2% Cr в сталях умеренной теплостойкости и повышенной вязкости [4].

Влияние вольфрама и молибдена

Повышение содержания вольфрама в комплекснолегированных штамповых сталях для холодного деформирования увеличивает их устойчивость против перегрева, смещая температуру начала интенсивного роста зерна к 1070–1100оС в сталях типа Х4МФ уже при введении 2–3% W. Аналогичный эффект при легировании вольфрамом наблюдается и в сталях для горячего деформирования, содержащих не более 0,5–1% V. В этой группе сталей при подобном изменении химического состава происходит более заметное снижение твердости после закалки, чем при увеличении содержания молибдена. В сталях повышенной теплостойкости увеличение концентрации вольфрама с 2 до 3% вызывает значительный рост твердости после закалки и величины действительного зерна аустенита при нагреве до 1150–1180оС.

Молибден несколько повышает устойчивость против перегрева сталей типа 4Х4В2М2ФС, но оказывает противоположное влияние на поведение при нагреве сплавов с повышенным содержанием углерода (~ 1%, типа Х4В2М2Ф1) [4].

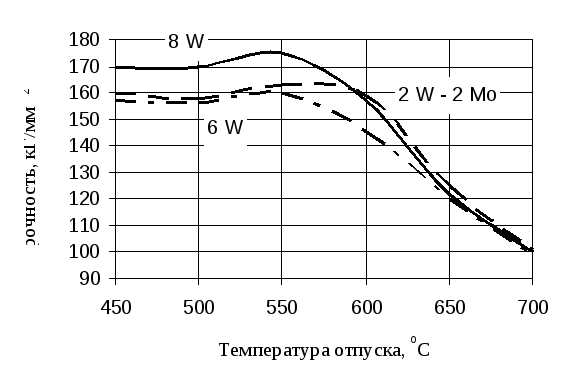

Вольфрам и молибден эффективно повышают теплостойкость. Теплостойкость возрастает наиболее значительно при увеличении содержания вольфрама до 8% (рис. 3).

Вольфрам (и в меньшей степени молибден) задерживают коагуляцию карбидов, выделяющихся по границам зерен и некоторым кристаллографическим плоскостям, и усиливают дисперсионное твердение при отпуске, но при увеличении их содержания ухудшается вязкость. Это отрицательное влияние вольфрама значительнее его измельчающего воздействия на зерно. Вольфрам усиливает также карбидную неоднородность, из-за чего дополнительно снижаются механические свойства в крупных сечениях.

Рис. 3. Влияние вольфрама на теплостойкость стали с 0,35% С; 3% Сr; 0,5% V [1]

В сталях с молибденом дисперсионное твердение наступает при более низких температурах отпуска, несколько сильнее повышается вторичная твердость. Выделяющийся карбид обладает большей способностью к коагуляции, вследствие чего молибденовая сталь в сравнении с вольфрамовой имеет лучшую вязкость, но несколько меньшую теплостойкость. Также молибден подавляет склонность к отпускной хрупкости вследствие благоприятного воздействия на состояние границ зерен. Содержание молибдена, несмотря на его эффективное влияние, устанавливают не выше 2,5–2,8%, так как он усиливает обезуглероживание [1].

В штамповых сталях для холодного деформирования наиболее благоприятная структура и требуемые механические свойства достигаются при содержаниях вольфрама порядка 2–3%. Обязательным условием обеспечения повышенной работоспособности подобный сталей является легирование молибденом, который при увеличении его концентрации до 2% усиливает дисперсионное твердение при отпуске и повышает сопротивление смятию; более 2% Mo способствуют обезуглероживанию стали, снижению прочности при изгибе и ударной вязкости.

В штамповых сталях для горячего деформирования увеличение концентрации вольфрама повышает теплостойкость до определенных пределов. Такими пределами являются 1,0–2% W в сталях типа 4Х4ВМФС и ~ 3% в сталях типа 5Х3В3Ф2МС. Содержание молибдена, как правило, составляет 1,5–3% [4]. Молибден в этих сталях с заменяет вольфрам в соотношении 1 : 2.

Стали, в которых молибден заменяет более 2–3% W, имеют меньшую карбидную неоднородность. Молибден при замене 3–4% W (и одинаковом ванадии) почти не изменяет теплостойкости, вследствие чего прочностные свойства вольфрамомолибденовых сталей при нагреве такие же, как вольфрамовых [1]. Выбор конкретный соотношений между вольфрамом и молибденом определяется условиями эксплуатации инструмента и он должен быть экономически обоснован.

Влияние ванадия

Ванадий оказывает эффективное влияние на процессы собирательной рекристаллизации и существенно уменьшает чувствительность штамповых сталей к перегреву. В относительно невысоколегированных сталях (типа 5ХНМ, 7ХГ2ВМ и др.) его действие оказывается заметным уже при содержании порядка 0,10–0,30%. Для других групп сталей, содержащих карбиды типа М7С3, М6С, М23С6, требуется большее количество ванадия для существенного смещения температур начала интенсивного роста зерна.

На механические свойства ванадий оказывает неоднозначное влияние. Уменьшая чувствительность к перегреву, при содержаниях до 1% он может повышать прочность и пластичность высокоуглеродистых и среднеуглеродистых (~ 0,4% С) штамповых сталей.

Положительное влияние ванадия на сопротивление хрупкому разрушению сплавов типа Х4В2МФ, 17Х6Ф4М после отпуска при 150–350оС сохраняется также при легировании до 2–4% V. После обработки на первичную твердость (60–62 HRC) такие стали имеют прочность при изгибе и ударную вязкость около 300–350 и 5–8 кГс×м/см2 против 230–270 и 2–4 кГс×м/см2, для аналогичных сплавов, но с 0,5–1% V. При высокотемпературном (≥500оС) отпуске ванадий при повышенных его содержаниях действует в противоположном направлении, т.е. уменьшает пластичность штамповых сталей как горячего, так и холодного деформирования. Наряду с увеличением опасности преждевременного хрупкого разрушения снижение пластичности высокованадиевых сталей после обработки на вторичную. твердость может приводить также к уменьшению износостойкости в условиях динамического нагружения из-за скалывания и микровыкрашивания.

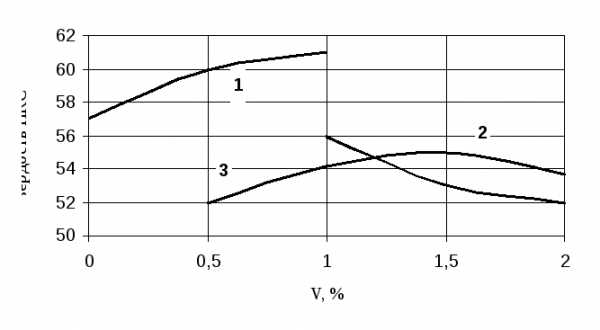

Увеличение содержания ванадия с 0,4 до 0,8% усиливает дисперсионное твердение (рис. 4) и улучшает теплостойкость, но снижает вязкость. Вследствие интенсивного развития дисперсионного твердения, наступающего при увеличении количества ванадия с 0,35 до 1%, вязкость снижается с 2,3–2,5 до 1,6–1,8 кг×м/см2 при 20° C и с 3,8–4,0 до 3–3,5 кг×м/см2 при 650°C. Рекомендуется стали с 0,5% V (4Х5МС) применять для работы при нагреве до 580–590оС, а с 1% V (4Х5В2ФС и типа 4Х5МФС) – при нагреве до 640–650оС [1].

Ванадий, также как и хром, обладает сильно выраженной склонностью к дендритной ликвации, но в отличие от него ванадий благоприятно влияет на дисперсность и характер распределения первичных карбидов в высокоуглеродистых сталях.

Рис. 4. Влияние ванадия на максимальный уровень вторичной твердости, достигаемый в сталях типа Х4В2М1Ф (1), 4Х4ВМФС (2) и 5Х3В3МФС (3) после отпуска при 500–550оС (закалка на зерно № 10)

При введении в состав сталей 3–4% V наблюдается значительное ухудшение шлифуемости (из-за присутствия очень твердого карбида МеС), что ограничивает их широкое применение. Другим недостатком является пониженная окалиностойкость при отжиге и горячей пластической деформации [4].

Стали в состоянии поставки

По структурному признаку полутеплостойкие стали повышенной вязкости – доэвтектоидные или близкие к эвтектоидным (при 0,5–0,55% С). Структура их после отжига – пластинчатый перлит с участками феррита.

Сталь 5ХНСВ, легированная кремнием, имеет твердость 217–241 НВ, остальные стали – 197–241НВ [1].

Теплостойкие стали поставляют после отжига; вольфрамовые – чаще после высокого отпуска. Структура – сорбитообразный перлит. Карбидная неоднородность наблюдается в виде полосчатости, а в сечении более 100 мм у вольфрамовых сталей возможна карбидная сетка. В структуре не допускается нафталиновый излом.

Твердость после отжига (высокого отпуска), НВ:

4Х5В2ФС, 4Х2В5ФМ, 4Х3В5М3Ф 180–220

3Х2В8Ф, 4Х8В2, 4Х5В4ФСМ, типа 3Х3В8Ф 207–255

стали с >8% W или 5% Mo 228–262

Обезуглероженный слой не должен превышать норм, указанных ГОСТом 5959–63. Стали необходимо проверять на отсутствие флокенов.

Режимы закалки и отпуска

Для полутеплостойких сталей повышенной вязкости температура нагрева под закалку составляет 830–870оС в зависимости от марки стали с предварительным подогревом при 600–620оС.

Температуры закалки [1]:

сталь типа 27Х2НМВФ, 30Х2НМФ………………………...950–975оС;

сталь типа 40ХН3М……………………………………………..850–870оС;

сталь типа 5ХНСВ……………………………………………....840–860оС;

сталь типа 5ХНМ, 5ХНВ, 5ХГМ……………………….……820 860оС.

Высокий отпуск проводится для получения сорбитной структуры (температура отпуска 500–600оС, скорость нагрева 40–50 град/час). Охлаждение после отпуска на воздухе. Инструмент обрабатывается, как правило, на твердость 35–40 HRC или 40–46 HRC.

Температуры нагрева под закалку и отпуск теплостойких сталей для горячего деформирования приведены в табл. 2.

Таблица 2. Температуры закалки и отпуска теплостойких сталей повышенной вязкости [1]

| Сталь | Закалка | Температура отпуска, оС, на твердость, HRC | ||

| Температура нагрева, оС | Твердость, HRC | 50 | 45 | |

| Стали повышенной разгаростойкости | ||||

| 4Х5В2ФС | 1060–1080 | 52–54 | 580–590 | 610–620 |

| Типа 4Х5МС,4Х5ВМС | 1050–1020 | 58–60 | 560–570 | 600–610 |

| Типа 4Х5МФС | 1010–1040 | 52–54 | 580–590 | 610–620 |

| 4Х8В2 | 1000–1100 | 53–56 | 540–550 | 580–590 |

| 4Х3ВМФС, типа 4Х3МС | 980–1020 | 53–56 | 400–420 | 430–450 |

| 7Х3 | 830–860 | 59–61 | _ | 480–580 |

| Типа 2Х12В3МФ | 980–1020 | 53–55 | 580–600 | 610–620 |

| Стали повышенной стойкости | ||||

| 3Х2В8Ф | 1080–1110 | 54–56 | 600–610 | 640–650 |

| Типа 3Х3В8Ф | 1130–1150 | 56–58 | 615–625 | 660–670 |

| Типа 4Х3В11 | 1170–1200 | 56–58 | 630–640 | 670–680 |

| Типа 5Х3В15, 5Х4В18 | 1180–1220 | 56–58 | 650–660 | 680–690 |

| Типа 6Х4В9Ф | 1080–1100 | 58–60 | 580–610 | 610–620 |

| 4Х5В4ФСМ | 1060–1070 | 54–56 | 600–610 | 620–630 |

| 4Х2В5ФМ | 1060–1080 | 54–56 | 610–620 | 630–640 |

| 4Х3В5М3Ф | 1110–1130 | 52–54 | 625–635 | 670–680 |

| Типа 6Х4В6М5, 6Х4В2М8 и 3Х4М6 | 1130–1150 | 56–58 | 650–660 | 680–690 |

При закалке важной задачей является защита от обезуглероживания; поскольку температуры закалки – высокие. Обязательно применение мер защиты; наиболее целесообразен нагрев в контролируемых атмосферах или в вакууме.

После закалки данные стали рекомендуется подстуживать на воздухе до 950–900оС, а затем охлаждать в масле.

Операцию отпуска выполняют немедленно после закалки с целью предупреждения трещин. Как правило, отпуск производят на твердость 45 HRC в штамповых сталях, предназначенных для высадки и выдавливания; 48–53 HRC для ножей и пил горячей резки.

Поскольку при нагреве для отпуска в структуре сохраняется много аустенита, целесообразно проведение двукратного отпуска. Температура второго отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе.

studfiles.net

Влияние легирующих элементов на структуру и свойства стали

Структура и физико-механические свойства высокопрочной стали опре-деляются системой легирования и режимами термической обработки.

б

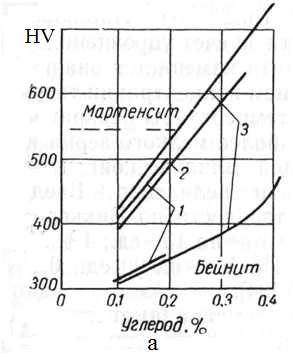

Рисунок 4– Влияние углерода (а) и легирующих элементов (б) на твердость мартенсита и бейнита. Сталь содержит:

1—2,0% Мо–В; 2 – 0,5% Мо – В; 3– 1% Сг – 0,5% Мо–В.

Углерод оказывает заметное влияние на мартенситную и бейнитную стру-ктуры (рис. 4). Наблюдается линейная зависимость между твердостью мартен-сита и содержанием углерода в твердом растворе. В бейнитной структуре этот эффект проявляется значительно слабее, увеличение содержания углерода при-водит к понижению температуры превращения, некоторому измельчению зерна и увеличению количества дисперсных карбидов.

Повышение содержания углерода в стали нежелательно, так как это спо-собствует понижению температуры мартенситного превращения (МН), а также снижает пластичность и вязкость стали. Кроме того, при повышенном содержа-нии углерода резко ухудшается свариваемость и увеличивается интенсивность разупрочнения при отпуске.

Влияние легирующих элементов на твердость мартенсита сравнительно невелико (рис. 4,б). Наблюдается небольшое повышение твердости за счет уп- рочнения твердого раствора. Твердость бейнита изменяется значительно. Это связано как с повышением концентрации твердого раствора, так и со снижени-ем температуры превращения, способствующим образованию более мелкого зерна и повышению дисперсности карбидов. Влияние концентрации элементов на твердость стали нелинейно. Введение 1 % Мп вызывает повышение твер-до-сти по Виккерсу на 96 ед.; 1% Ni —на 23 ед.; 1% Сг--на 136 ед.; 1% Мо- на 64 ед.; 1% W —на 60 ед.; 1% V —на 90 ед.; 0,1% С повышает твердость на 43 HV.

Чрезмерное легирование не вызывает заметного упрочнения стали с маар-тенситной структурой, однако способствует нежелательному понижению тем-пературы Мн и увеличивает склонность к образованию закалочных трещин. С другой стороны, содержание легирующих элементов увеличивает сопротивле-ние отпуску и тем самым уменьшает разупрочнение стали при отпуске и сва-рочном нагреве.

Влияние различных легирующих добавок на температуру начала мартен-ситного превращения и сопротивление отпуску можно проиллюстрировать данными, приведенными в табл. 1

.

Таблица 1–Влияние легирующих элементов на сопротивление отпуску и температуру начала мартенситного превращения Мн

| Легирующий элемент | Понижение температуры Мн (в° С на 1% элемента) | Сопротивление отпуску (изменение твердости на 1% элемента, HV) |

| Хром | ||

| Кобальт | Небольшое повышение | |

| Марганец | ||

| Никель | ||

| Вольфрам | ||

| Молибден | ||

| Кремний | ||

| Ванадий | — | |

| Углерод |

При выборе легирующих элементов предпочтение элементовоказывать тем, которые максимально замедляют процессы отпуска и минимально пони-жают температуру Мн.

Для характеристики легирующих элементов можно использовать отноше-ние

К= сопротивление отпуску / понижение температуры Мн

Чем больше это отношение, тем благоприятнее действие легирующего эле-мента. Эти отношения составляют для хрома – 0, марганца -0,24, никеля -0 ,5, молибдена – 0,8, вольфрама –0,9; кремния - 1,8; кобальта более 8.

Исходную мартенситную структуру получали после закалки в воду, бей-нитную – после нормализации. Изменение твердости стали после отпуска исследовали в зависимости от время –температурного параметра

Т(20 + logt) -10 -3,

где Т – температура нагрева, ° К, t— продолжительность выдержки при данной температуре,ч.

Параметр дает возможность анализировать зависимость твердости ста-ли от температуры и продолжительности выдержки отпуска в широких преде-лах. Например, параметр равен 8, он эквивалентен отпуску в течение 1 чпри 625° С или 100 чпри 540° С. Исследования проводили на стали с основой 0,10-0,18% С; 0,10-0,3% Si; 0,6-0,8% Мn, 0,5% Мо-В. В нее вводили требуемые ко-личества легирующих добавок.

В высокопрочные низкоуглеродистые стали, как правило,вводят незна-чительное количество бора (0,001 …0,005%) и его процентное содержание в стали не приводится. Бор способствует повышению прокаливаемости стали и образованию бейнитной структуры. Многочисленные исследования показали, что в низкоуглеродистых многокомпонентных сталях Мn - Сг - Ni - Mo - V, Cr - Mn - Mo - V, Cr- Si - Mn - Mo - V и других бор не понижает пластичности и вязкости мартенсита и бейнита.

Легирование 0,5% Мо приводит ко вторичному твердению мартенситной и бейнитной стали вследствие образования карбидов Мо2С). Образование кар-бидов молибдена сопровождается коалесценцией частиц Fe3C и заменой их (Fe3C) карбидами М23С6 по границам аустенитных зерен.

С увеличением содержания молибдена до 3% подъем кривых твердости, обусловленный вторичным твердением, увеличивается. Максимальная твер-дость соответствует появлению мелких игл Мо2С, а спад — их укрупнению, приводящему к образованию типичной видманштеттовой структуры из игл Мо2С.

Вольфрам, как легирующий элемент, действует аналогично молибдену. Замена 0,5% молибдена 1% вольфрама в основном составе не изменяет свойств бейнитной стали. При содержании вольфрама до 3% разупрочнение существен-но задерживается, причем вторичное твердение происходит при тех же пара-метрах отпуска, что и у молибденосодержащих сталей. Сталь с 3% W по мик-роструктуре не отличается от молибденовой; вторичное твердение в ней про-исходит за счет образования мелкодисперсных частиц W2C. Однако на величину Fe3C вторичной твердости вольфрам оказывает значительно меньшее влияние, чем молибден.

Добавка 0,1% V приводит к заметному вторичному твердению. Этот эф-фект заметно увеличивается с повышением содержания ванадия. Однако вре-мя-температурный параметр отпуска, соответствующий максимуму вторич-

го твердения, понижается. При этом разность его значений для нормализован-ного и закаленного состояния больше, чем при легировании молибденом. Небольшие добавки ванадия повышают интенсивность вторичного твердения; при введении его свыше 0,5% интенсивность твердения уменьшается.

Вторичная твердость связана с образованием мелкодисперсных выделе-ний V4C3 в момент растворения частиц Fe3C.При низком содержании ванадия частицы V4C3 имеют сферическую форму, а при высоком — пластинчатую. При последующем отпуске пластинчатые частицы V4C3растут и приобретают ок-руглую форму.

При содержании в стали 0,1% V на границах зерен образуются крупные частицы М23С6, последние не наблюдаются при содержании ванадия свыше 0,29%. По-видимому, это объясняется присутствием в стали 0,5% Мо. Извест-но, что при небольших концентрациях ванадия в стали карбид ванадия содер-жит до 40 ат.% молибдена.

Максимальное вторичное твердение отмечается при 0,4% V или при со-отношении V: С = 3: 1. Вероятно, это критическое значение связано со степе-нью несоответствия решеток карбида ванадия V4C3 и феррита. С увеличением содержания ванадия степень несоответствия решеток карбида V4C3 и -Fe уве-личивается. При этом когерентные напряжения, а следовательно, и вторичная твердость повышаются до тех пор, пока не нарушится когерентность. С нару-шением когерентности решеток вторичная твердость понижается.

Титан в небольшом количестве вводят в сталь для связывания углерода. Его добавляют перед введением бора. Титан, связывая углерод и таким образом уменьшая его содержание в мартенсите, снижает твердость стали в закален-ном состоянии. Незначительное влияние титана на бейнитную структуру объяс-няется тем, что твердость бейнита обусловлена главным образом размером зе-рен. Эффект вторичного твердения зависит от наличия титана и больше всего проявляется при содержании его в пределах 0,1…0,3%.

Параметры отпуска, дающие максимальное вторичное твердение, близки к аналогичным параметрам стали, содержащей ванадий. Наибольший эффект наблюдается при содержании титана 0,21…0,24%.

Наличие хрома заметно сказывается на твердости неотпущенной мартен-ситной и бейнитной структуры. Вторичное твердение наблюдается только в стали с 0,5% Сг. Увеличение содержания хрома свыше 1% задерживает процесс разупрочнения при отпуске. Твердость при низких параметрах отпуска возрас-тает с увеличением содержания хрома. Однако при увеличении продолжитель-ности и повышении температуры отпуска увеличение содержания хрома приво-дит к интенсивному разупрочнению. При длительных выдержках и высоких температурах отпуска хром способствует повышению твердости вследствие упрочнения твердого раствора.

С введением 0,5% хрома заметно повышается твердость стали, содержа-щей 0,5% молибдена, что очевидно, происходит в результате растворения хро-ма в Мо2С. При содержании хрома более 1,0% карбид молибдена не образуется. Появляются небольшие самостоятельно зарождающиеся пластинки Сг7 Сз в матрице и происходят «местные» превращения Fe3Cв Сг7 Сз. При продолжи-тельном отпуске частицы Сг7 Сз вырастают в небольшие пластинки, которые затем перерастают в крупные частицы.

Основной особенностью хромистой стали является разупрочнение при низких параметрах отпуска. Это означает, что хром, как карбидообразующий элемент, заменяет молибден или вольфрам, но прочность хромистой стали при отпуске резко снижается.

Марганец используют при изготовлении высокопрочных бейнитных ста-лей. Увеличение содержания марганца способствует повышению твердости нормализованной стали, а на закаливаемую сталь влияет незначительно. Вто-ричного твердения, задерживающего разупрочнение при отпуске, не наблюда-ется ни в мартенситной, ни в бейнитной марганцевых сталях.

Добавка никеля способствует повышению твердости стали после норма-лизации и закалки. Твердость сохраняется при сравнительно низких парамет-рах отпуска, так как в никелевых сталях вторичное твердение не происходит. Никелевые мартенситные стали разупрочняются при более низких температу-рах, чем бейнитные.

Введение марганца и никеля приводит к ускорению процесса разупрочне-ния при отпуске.

Основной особенностью высокопрочных мартенситных и бейнитных ста-лей является низкое содержание углерода, что обеспечивает надлежащую сва-риваемость и вязкость стали. Увеличение содержания углерода не оказывает влияния на процессы, протекающие при отпуске, форма кривых отпуска и пара-метры вторичного твердения не изменяются. В нестареющей стали повышение содержания углерода ускоряет разупрочнение.

Состав мартенситных сталей следует выбирать таким образом, чтобы обе-спечивалась требуемая закаливаемость. Прочность бейнитной стали придает сочетание марганца, хрома и никеля, необходимая устойчивость свойств при отпуске достигается введением соответствующих количеств молибдена, воль-фрама и ванадия.

Легирование хромом производят для повышения прокаливаемости стали. Его содержание может быть ограничено 1 % . Из группы Мо - W - V предпоч-тение следует отдать молибдену, так как он дешевле вольфрама, и температуры аустенизации молибденовых сталей ниже, чем ванадиевых.

Эффективны добавки Si и Со. Они повышают сопротивляемость стали от-пуску.

Комплексное легирование позволяет получать стали с повышенной проч-ностью, вязкостью и пластичностью. Легирующие элементы, вводимые в сталь в определенном оптимальном сочетании, оказывают значительно большее вли-яние на свойства стали, чем каждый в отдельности. Комплекснолегированные стали, как правило, наиболее экономичны и стабильны по своим свойствам.

Основными легирующими элементами являются Mn; Si; Cr; Mo; Ni. Легирование многокомпонентное, однако содержание каждого легирующего элемента невелико и, как правило, не превышает 2 %. Это связано с тем, что практически все легирующие элементы повышая прочность, снижают пласти-ческие свойства стали.

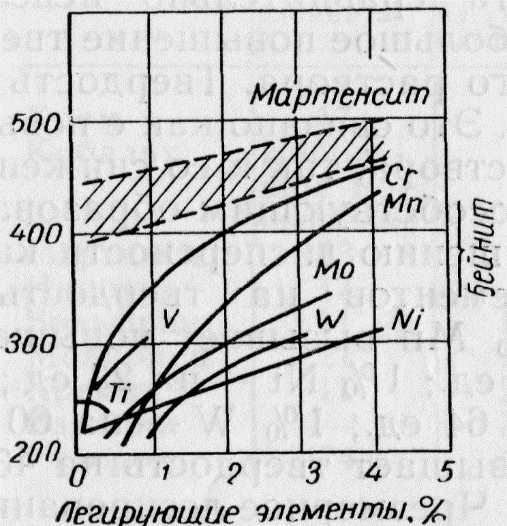

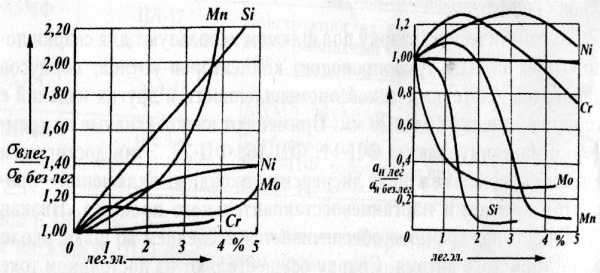

Влияние содержания легирующих элементов на относительную проч-ность и пластичность показано на рис. 6.11 и 6.12.

Рис. 6.11. Влияние легирующих Рис. 6.12. Влияние легирующих

элементов на прочность стали элементов на пластичность стали

На вертикальной оси обозначены соответственно отношения прочности или ударной вязкости стали, легированной данным элементом, к этому пока-зателю для стали, не легированной данным элементом. Из графиков следует, что при содержании более 1…3 % практически все элементы, за исключением Ni, снижают ударную вязкость стали.

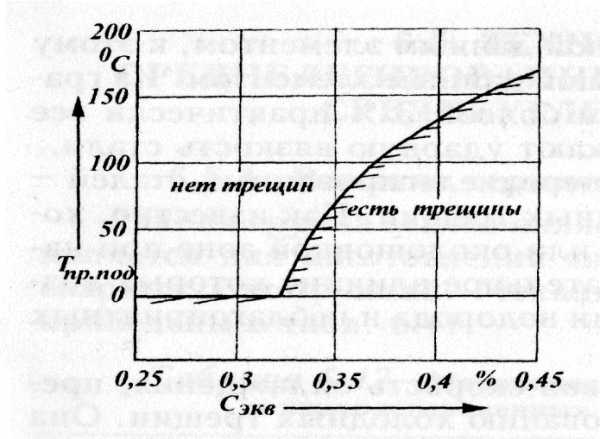

Основная сложность при сварке среднелегированных сталей –предотвра-щение образования холодных трещин. Как известно, холодные трещины обра-зуются в шве или околошовной зоне при наличии закалочных структур, отри-цательное влияние которых возрастает при повышенном содержании водорода и неблагоприятных полях внутренних напряжений.

Для каждой стали существует своя скорость охлаждения, превышение ко-торой приводит к образованию холодных трещин. Она называется первой кри-тической скоростью охлаждения - WКр1/

Наиболее радикальным приемом снижения скорости охлаждения являет-ся предварительный подогрев свариваемых кромок. Температура предваритель-ного подогрева может быть определена черезэквивалент углерода. Эквивалент углерода - это коэффициент, приводящий влияние легирующих элементов на термический циклсварки к влиянию углерода. Он определяется по эмпирическим формулам, которые несколько отличаются друг от друга в разныхлитера-

турных источниках.

Приведем наиболее часто применяемые:

Сэ = Сх +Ср

гдеСх - химический эквивалент углерода;

Ср - размерный коэффициент углерода.

Ср=0,005 Сх,

где - толщина свариваемого металла.

Температура предварительного подогрева может быть определена по формуле

В некоторых случаях размерный коэффициент не учитывают, и этот эк-вивалент углерода определяют по формуле

При этом температура предварительного подогрева определяется по гра-фику, приведенному на рис. 6.13.

Рисунок 6.13 – Зависимость температуры предварительного подогрева от эквивалента углерода в стали

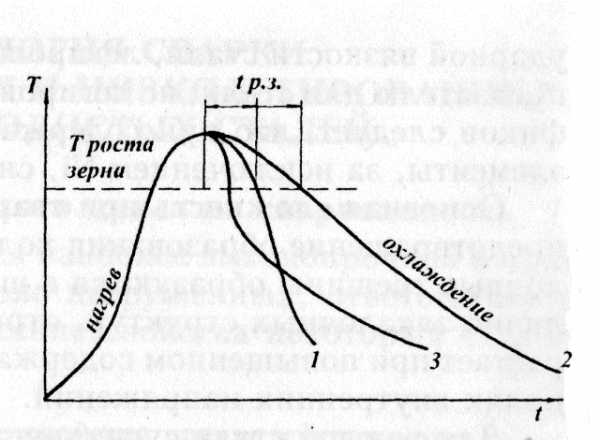

Предварительный подогрев должен обеспечить снижение скорости ох-лаждения до значения WKpl. Однако чрезмерный подогрев приводит к очень ме-дленному охлаждению шва и околошовной зоны, что также неблагоприятно сказывается на процессе сварки, так как приводит к интенсивному росту зерна. Это в свою очередь снижает пластические свойства металла в зоне сварного со-единения и его способность сопротивляться действию растягивающих напря-жений. На рис. 6.14 приведены различные термические циклы сварки.

Рисунок 6.14 –Различные термические циклы сварки:

1-большаяскорость охлаждения; 2 - малая скорость охлаждения;

3 - сварка с сопутствующим подогревом после остывания шва ниже температуры роста зерна

При малых скоростях охлаждения (кривая 2) время tр.з пребывания стали при температуре выше температуры роста зерна увеличивается, и зерно успева-ет вырасти до крупных размеров. Поэтому для каждой стали существует вторая критическая скорость охлаждения WKp2, медленнее которой вести охлаждение не рекомендуется. В табл.6.18 приведены значения Wкр.1и WKp2для некоторых сталей. Чем больше между ними разница, тем легче подобрать термический цикл сварки.

Таблица 6.18. Значения первой и второй критической скорости охлаждения для некоторых сталей

Похожие статьи:

poznayka.org

4.2. Влияние легирующих элементов на структуру и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную температуру (линия PSK) обозначают А1, температуру ??? линии GS – А3, температуру полиморфного превращения Fe Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe с решеткой ГЦК.

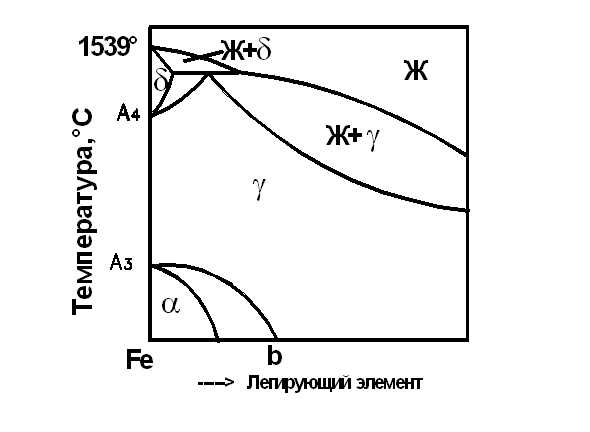

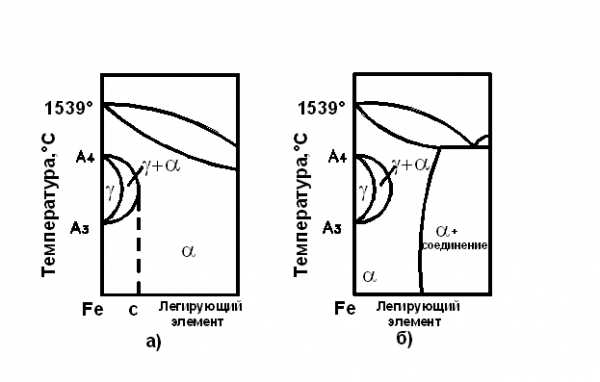

По влиянию на температуры полиморфных превращений А3 и А4 легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3 и повышают температуру А4. К ним относятся Ni, Mn, Co, Cu.

В сплавах железа с никелем, марганцем и кобальтом - область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой - областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой -областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3 и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивости Fe. Таких легирующих элементов большинство: Cr, Mo, W, V, Si, Ti и др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» - областью (рис. 4.2). Концентрация, соответствующая точке с, для хрома составляет 12%.

Из перечисленных элементов, дающих замкнутую - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому - область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей - 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа.

Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки S и Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точки S и Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 1011% Cr ледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные.

Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование цементита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 1719% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большая на легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнее из перлита и карбидов. Поскольку хром сдвигает точки S и Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,91,3% углерода и 11,514,5% марганца. Часть марганца израсходуется на легирование цементита, а большая часть на легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита.

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза.

6. Стали ледебуритного (или карбидного) класса это средне или высоколегированные стали с содержанием углерода более 0,8%.

studfiles.net

Сталь — легирующие элементы

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость.

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

www.conatem.ru