Технология ручной дуговой сварки. Технология и техника ручной дуговой сварки

| Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48 Телефон: +7 415 2495179; 49-34-33 Контактное лицо: E-mail: [email protected] [email protected]

|

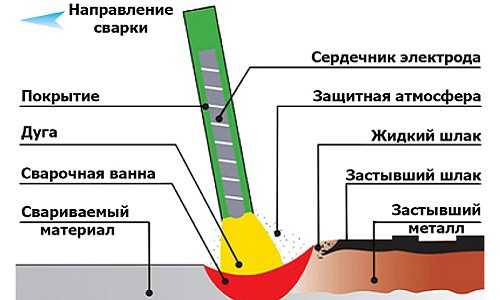

Эта статья - небольшой теоретический урок сварки для начинающих. Дуговая сварка металла — наиболее общий и универсальный метод соединения металла. Технология дуговой сварки: электрический ток от сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от контакта с кислородом воздуха. Окружающий газ перегрет и плавит металл, при этом металл с электрода переносится в сварочную ванну. Когда вы будете учится сварке или что-то чинить, первым шагом будет научится хорошо вести сварочный шов. Перед тем, как начнем жечь электроды, мы узнаем об применяемом оборудовании. Задача сварочного аппарата , независимо от его размера или формы, проста: обеспечить большой регулируемый ток, идущий к электроду. Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети. Сварка прямой и обратной полярности. Если вы используете переменный ток, то и электроды должны использовать для переменки. Профессиональные сварщики используют постоянный ток. Сварка постоянным током дает поток электронов одного направления. На сварочном инверторе есть возможность выбрать полярность. Полярность при сварке определяет направление движения потока электронов. И зависит от того, как подключены провода к положительной и отрицательной клемме. Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Известно, что ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме. Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла. Комплектация сварочника. Запомните! Разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3 или 4 метровый провод определенного сечения с электрододержателем, он может быть разным: небольшим на 200А или более крупным на 300 А или даже на 500А (используются для толстых электродов и больших токов). Для обычного (домашнего) применения 200А удобнее. Есть разные виды держателей: один как пасатижи, а есть держатель сварочный, в который вставляют электрод и поворачивают ручку (если нужен электрод под различными углами, вы можете согнуть его у основания). Так же нужна клемма заземления с быстросъемным зажимом. Светофильтры. Яркость дуги очень высокая, поэтому вам нужен защитный светофильтр, для того, чтобы видеть расплавленную ванну и для того, чтобы защитить глаза от ожога. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с большим номером. Светофильтры для масок достаточно хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. После установки фильтра посмотрите на свет, проверьте, что нет зазоров. Когда начнете варить, проверьте снова, и если есть засветка, вы гарантированно получите ожог сетчатки (зайчик). Заменяйте сварочные защитные стекла, когда они грязные или поцарапались. Чистота стекла очень важна для четкого видения сварочной ванны. Начинаем сваривать! Электроды сварочные покрыты флюсом, он делает возможным весь процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, обеспечивая дополнительную защиту металла от воздуха. Сварка — это практика шаг за шагом, это не трудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно. Когда все готово, начинайте процесс дуговой сварки, опустите щиток сварщика или настройте зажим маски, чтобы по кивку головы она опускалась. Зажигать дугу надо, как зажигают спичку: чиркайте электродом по металлу и ведите конец на начало шва. При чиркании начнет плавится флюс электрода, который очищает ванну. Чтобы избежать следов, чиркайте в направлении, куда будете варить. После чирканья электродом возник поджиг дуги, конец электрода должен находится в 3-х мм от поверхности, это создает зазор для дуги, оттуда идет яркий свет. Когда свариваете, не надо смотреть на свет, смотрите дальше дымящихся искр, фокусируйтесь на расплавленной ванне за электродом. Удобнее брать держак так, чтобы его рычаг был под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то скорее всего флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до того, как начнет заполняться сварочная ванна. Когда дуга загорелась, начинайте формировать ванну, здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму. Контроль дугового промежутка. Во время сварки держите электрод над металлом. Это называется дуговой промежуток. Контролировать этот зазор первое и наверное САМОЕ ВАЖНОЕ, чему надо научиться. Во время продвижения по шву электрод расходуется, поэтому его надо опускать. Все время вам надо удерживать постоянный зазор между концом электрода и основным металлом.

Чем лучше вы управляете длиной дуги, тем лучше вы будете варить! Когда дуга проходит через зазор, она плавит основной металл и формирует сварочную ванну. Так же она переносит металл с электрода в ванну. Формирование шва. Дефекты сварных швов. Это шов электродом, который быстро двигали. Линия ванны находится ниже поверхности основного металла. Интенсивная дуга этого электрода проникая глубоко в основной металл, отталкивает ванну назад и формирует шов. Когда свариваете, смотрите по сторонам шва, он должен быть на уровне металла.Формирование шва обычно происходит круговыми или зигзагообразными движениями. При круговых движениях, двигаясь вбок, смотрите справа от сварочной ванны, потом наверх границы ванны и шлака, а потом на другую сторону и просто распределяйте ванну по кругу, такова техника дуговой сварки. Зигзагообразные движения из стороны в сторону делают похожий шов: смотрите с одной стороны, наверх ванны и с другого края. Каждый раз, когда вы меняете направление, нужно понимать, что расплавленная ванна следует за теплом. Когда вы движете ванну поперек, заполняющий металл с электрода движется позади, а если металла вокруг недостаточно, вы оставляете подрезы. Подрез- это пустое место, канавка на краю шва, ниже уровня металла.

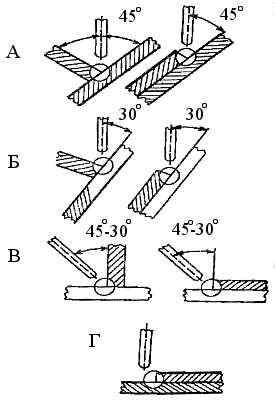

Бывают ситуации, когда надо варить плоский шов, а бывает, когда нужно оттолкнуть ванну назад, поэтому используются разные углы наклона электрода электрода. В начале мы начинаем с угла между 45 и 90 градусами. Он удобнее, сварочная ванна хорошо видна, нормально варится. Электроды. Диаметр электрода определяется диаметром стержня. В основных сварочных таблицах приводится диаметр электрода, толщина металла и величина тока для максимальной производительности, часто не учитывая возможности сварщика или специфику ситуации. Можно применять электрод меньшего диаметра для лучшего контроля, но сварка займет больше времени. Точные установки тока могут отличаться и зависят от толщины металла, положения сварщика и его квалификации. Управление процессом сварки. Задача сварочного процесса - прогреть основной металл до расплавления, формируя сварочную ванну. Если ток мал, то основной металл будет не прогрет и сварочная ванна будет «бежать» за электродом. Если тока много, то основной металл будет слишком горячий, дуга будет проникать вглубь и будет отталкивать металл назад. Когда ток нормальный, ванна растекается и внешние края тонкие, мы можем расширять ванну, можем двигать ее движением электрода и контролировать сварочный процесс. В зависимости от сварочной ситуации установки тока могут меняться. Толстый металл рассеивает тепло, поэтому нужен больший ток. Тонкий металл расплавится быстро, поэтому надо меньше тока. Точные установки тока зависят от поведения ванны. Начнем с установок рекомендованных производителем и не бойтесь увеличить или уменьшить ток.Сварка покрытым электродом зависит от температуры основного металла, поэтому мы не можем говорить о токе без учета скорости сварки. Двигаем электрод быстрее, меньше тепла поступает в основной металл, поэтому он холоднее. Если двигаемся медленнее, тепла поступает больше и основной металл будет горячее. Если двигать электрод слишком быстро, металл не будет прогрет, шов будет наверху, без проплавления. Если двигаться медленно, то металл слишком сильно прогревается, ванна расплывается и становится трудноуправляемой, когда скорость перемещения соответствует току, ванна растекается, но остается управляемой. Края тонкие и шов одинаковый толщины.Когда вы научитесь управлять электродом, вы можете поставить чуть больший ток и увеличить скорость сварки. Больший ток обеспечивает лучшее проплавление и более гладкий шов в итоге, но в этом случае труднее контролировать ванну.При окончании шва надо наплавить чуть больше металла перед тем, как убрать электрод, чтобы избежать кратера от всплеска нижних слоев металла. Сделайте 1-2 круга и чиркните назад по шву.

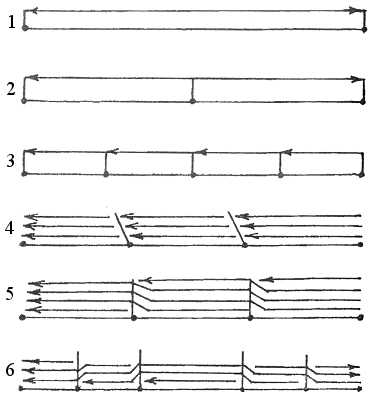

Траектория движения электрода Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением. Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва. Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода. Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

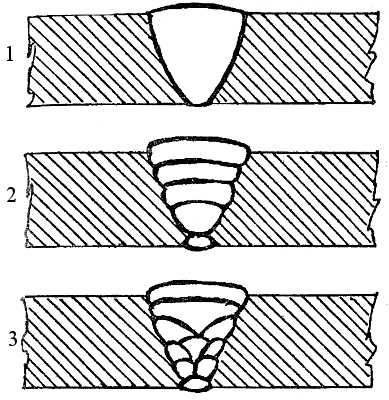

Схема дуговой сварки Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва. Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2. При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки. Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок. Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев. При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин. «Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов. Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки. Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов. При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами. Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести. Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла. При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва. Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться. При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна. Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов. Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

|

svarka-pk.ru

Техника сварки

Кто не в первый раз сталкивается со сварочным делом, знают, что в каждом отдельном случае может быть своя техника сварки. Это зависит от того, с каким оборудованием предстоит работать, и конечно, от самого рабочего материала. В каждом случае есть свои особенности.

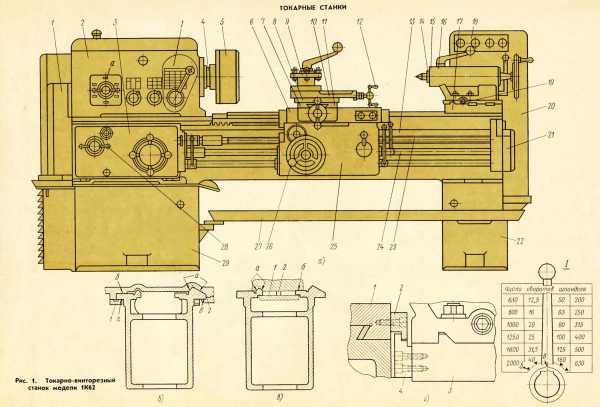

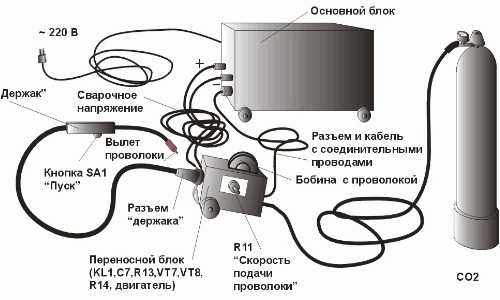

Схема устройства сварочного полуавтомата.

Техника ручной дуговой сварки

Данная сварка получила свое название, так как весь процесс розжига дуги, а также контроль ее длины и направление вдоль шва, контролируется непосредственно самим оператором. Трудность работы заключается в том, что требуется хороший опыт в выполнении таких работ, так как от этого напрямую зависит качество получаемого изделия. Перемещать дугу вдоль шва равномерно, при этом совершать правильные колебательные движения и уметь создавать соединение в разных пространственных положениях, новичку будет очень трудно.

Правила техники безопасности при сварочных работах.

Есть несколько моментов, которые выполняются в обязательном порядке при такой сварке:

- Чтобы разжечь дугу, хватает прикоснуться концом электрода к поверхности, а для того чтоб создать дугу, следует его отстранить на 0,5 см. Если это расстояние увеличить, то дуга разорвется. Чтобы все получилось, следует во время отрыва, резко поднять напряжение до 20-25 В.

- Чтобы создать качественный шов, следует контролировать расстояние между швом и электродом, при этом последний должен четко следовать по своей траектории. Если дуга будет чересчур короткой, то шов попросту не сформируется, а если длинной — то металл теряет свою прочность, при этом может наблюдаться сильное разбрызгивание.

Что касается самих швов, то они также бывают разные, все зависит от толщины рабочего материала и от длины самого стыка:

- короткими швами считаются те, что не превышают 25 см, при этом сварка осуществляется методом «на проход»;

- средними швами называют длину до 100 см — метод сварки используется обратноступенчатый, при этом строчка делится на небольшие отрезки длиной в 10-30 см;

- все длинные швы обрабатываются обратноступенчатым методом, но по направлению от центра к краевым сторонам.

Если используемый металл имеет значительную толщину, то сварка осуществляется в несколько прохождений по стыку, так как это обеспечивает снижение напряжения и позволяет избежать деформации.

Вернуться к оглавлению

Техника сварки полуавтоматом

Схема ручной дуговой сварки.

В отличие от первого вида сварки, работа с полуавтоматом под силу даже новичку, так как контроль обеспечивается применением аппаратуры. Тут главное — помнить о мерах предосторожности при использовании такого инструмента.

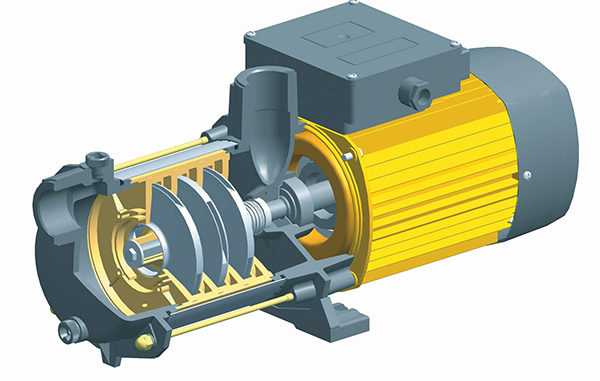

В данном случае рабочим элементом является проволока. Сама схема работы во всех аппаратах одна и та же: идет подача тока на проволоку, которая разогревается, после чего идет регуляция потока газа. При помощи полуавтомата можно работать со сталью, медью и алюминием.

Данная аппаратура может иметь механизм подачи проволоки тянущий или толкающий. Отдельные модели могут объединять две эти функции.

При использовании полуавтомата сварка происходит оттого, что проволока, расположенная внутри сопла горелки, начинает расплавляться, так как на нее подается высокая температура дуги. Благодаря беспрерывности процесса, качество получаемого шва очень высоко, главное, работа требует минимум затрат по усилиям и времени. Но контроль за направлением и скоростью необходимо осуществлять самостоятельно. Такая аппаратура использует инертный или активный газ, причем последний применяют тогда, когда особенности рабочего материала не требуют создавать какой-то особенный шов.

Если происходит процесс сварки алюминия, то необходимо использовать специальную сварочную проволоку, которая может проникнуть сквозь амальгаму, покрывающую данный вид металла. В данном случае создается дуга повышенной мощности. Но тут важно знать, что алюминий сваривается только с использованием инертного газа, так как вышеуказанное покрытие при контакте с кислородом начинает восстанавливать свою структуру.

Схема полуавтоматической сварки.

Есть несколько нюансов при работе с полуавтоматом:

- В случае, когда предстоит работа с тонкими металлами, то шов создается по направлению от верха к низу. Если сделать широкий стык, то металл попросту прожжется. Для сохранения рабочего материала лучше всего сварку вести на повышенной скорости, при этом параллельно уменьшать напряжение электротока.

- Когда используется подкладочное основание, важно, чтобы поверхности плотно прилегали друг к другу. От воздействия высоких температур любой материал начинает менять свою форму, в том числе и металл. Поэтому, чтобы стыки были ровными, важно их хорошо прижимать к подкладке.

- При толщине металла более чем в 1,5 мм рекомендуется работы проводить на весу, при этом проволока должна сохранять вертикальное положение, без уклонов.

Перед тем как браться за работу, не лишним будет сначала разложить все перед собой и «на сухую» подогнать детали друг к другу. Если сварка производиться впервые, то лучше потренироваться на ненужном металле, таким образом, когда дело дойдет до самого процесса, шов получится более аккуратным и качественным, так как рука уже будет набита.

Вернуться к оглавлению

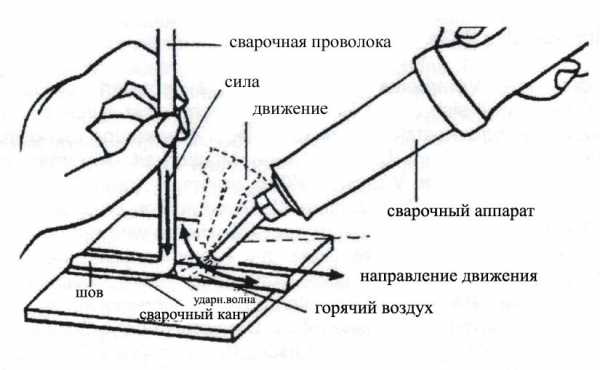

Газовая сварка: особенности

Как понятно из названия, в данном случае в процессе сварки принимает участие газовое пламя. Техника подразумевает под собой плавление, которое происходит из-за образования высоких температур в рабочей зоне.

Схема газовой сварки алюминия.

Данный способ позволяет расплавлять края деталей и соединять их в последующем, причем в некоторых случаях дополнительно используется присадочный металл. Как только участок остывает, получается прочный шов. Способ достаточно прост, а само оборудование не требует особых навыков в своем использовании. К тому же вся работа проводится без применения тока. Но сразу стоит отметить, что во время работы стоит быть очень аккуратным, так как из-за пламени происходит нагрев большого участка, а не только там, где делается шов.

Данный вид сварки применим для металлов толщиной в 0,1-03 см, например, таких как чугун, медь, латунь и т.д.

Техника газовой сварки имеет правый и левый способ:

- В первом случае сварка имеет правостороннее направление, при этом пламя должно быть направлено на рабочую зону, а сама присадочная проволока идет следом за горелкой. В данном варианте сварочная ванна намного лучше защищена от азота и кислорода из-за того, что пламя постоянно направлено на стык. Также отмечается и то, что при этом методе достаточно хорошая глубина плавления, поэтому его рационально использовать в тех случаях, когда предстоит работа с материалом толщиной более чем 0,5 см.

- При втором способе направление горелки противоположно, то есть оно идет справа налево. В этом случае пламя обрабатывает «сырые» края, а сама проволока находится перед ним. Это позволяет видеть обрабатываемый материал, что способствует более аккуратному виду.

Левосторонняя сварка более приемлема для работ с тонкими металлами.

В каждом отдельном случае в первую очередь необходимо ориентироваться на личный опыт и возможность использовать ту или иную аппаратуру. К тому же не последнюю роль играет и тот момент, насколько важен внешний вид свариваемой детали. Это должно быть определяющим в выборе вида сварки и сопутствующих ей материалов.

expertsvarki.ru

Технология ручной дуговой сварки

На протяжении нескольких последних десятилетий самым распространенным видом соединения деталей многих металлических конструкций является дуговая сварка ручного типа. Конечно, конструкторы постоянно разрабатывают другие виды сварки, которые являются более эффективными, но их доступность и характер проведения работы не могут конкурировать с дуговым методом.

Для домашнего применения технология ручной дуговой сварки является наиболее популярной, так как это самый простой в освоении метод соединения металлов. Все инструменты и материалы этого вида сварки являются доступными и экономически выгодными. В продаже существует огромное количество разнообразных моделей сварочных трансформаторов, инверторов, а также широкий выбор электродов для сварки любых металлов.

Особенности использования сварки

Практически в любой области народного хозяйства применяются сварные соединения ручной дуговой сваркой. Источники питания для этого вида работ находят широкое использование в бытовых условиях, так как работают многие из них от стандартной электрической сети. Качество и надежность получаемого сварного шва являются вполне приемлемыми как для устройства и ремонта многих металлических конструкций в условиях домашней мастерской, так и создания новых изделий на промышленных предприятиях различных сфер деятельности.

Согласно ГОСТ 5264-80, ручная дуговая сварка позволяет соединять металлы из углеродистой стали в любых пространственных положениях, а применение специальных электродов дает возможность сваривать детали из чугуна и различных цветных металлов, в том числе и легированных видов стали. При этом соединительные швы получаются с высокой степенью устойчивости к сопротивлению на излом и разрыв.

Возможность наплавки поверхностей изношенных деталей для последующей их механической обработки является еще одной функциональной особенностью этого метода сварочного процесса.

Принцип сварочного процесса

Технология ручной дуговой сварки основана на расплавлении основного металла и электродного стержня под воздействием электрической дуги. При расплавлении соединяемые материалы и расходные электроды смешиваются, образуя сварочную ванну. После затвердевания этой смеси формируется твердая металлическая структура – сварной шов.

Для защиты сварочной ванны от вредного воздействия азота, кислорода и прочих газов, содержащихся в воздухе, на сварочные электроды наносится специальное покрытие. В процессе сварки эти компоненты, расплавляясь вместе с основным металлом, создают на поверхности сварочной ванны защитную пленку в виде газового облака и шлака.

Для качественного расплавления металлов необходимо постоянно поддерживать электрическую дугу между соединяемыми элементами, которая возникает от специального сварочного аппарата (инвертора). Температура внутри сварочной ванны достигает 4000 ℃. Шлак всплывает на поверхность места соединения, защищая рабочую зону от воздействия кислорода. В дальнейшем, после остывания шва, шлаковая пленка удаляется механическим способом.

Преимущества дуговой сварки

Стоимость ручной дуговой сварки покрытыми электродами напрямую зависит от функциональных возможностей сварочных аппаратов. Чем больше опций, которые способен выдавать используемый агрегат, тем выше его цена. Но не только невысокая стоимость агрегата обуславливает все преимущества ручной дуговой сварки, имеется еще целый ряд достоинств этого способа соединения металлов:

- возможность осуществления сварки деталей в труднодоступных местах;

- проведение сварочного соединения во всех пространственных направлениях;

- быстрая замена соединяемого материала;

- разнообразный спектр выпускаемых электродов позволяет стыковать изделия из различных видов металла;

- сварщик ручной дуговой сварки не обязательно должен обладать техническими знаниями, ведь такое простое оборудование может освоить любой человек;

- небольшие габаритные размеры сварочного аппарата позволяют легко производить его транспортировку к необходимому месту работы;

- возможность выполнять работу в течение всего трудового дня;

- получение сварочного шва высокой прочности.

Некоторые недостатки дугового соединения

Среди минусов дуговой сварки можно отметить:

- вредные условия труда, обусловленные испарениями и воздействием электромагнитного поля;

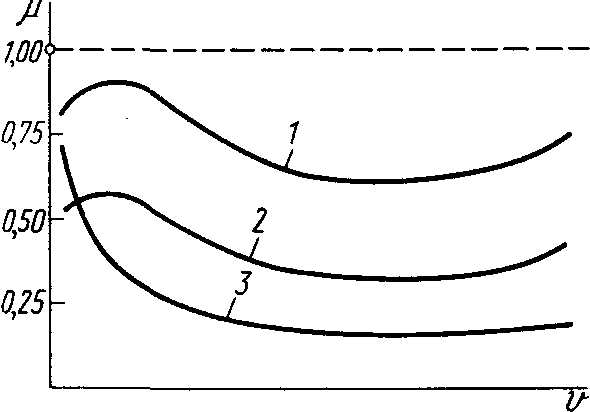

- относительно низкий коэффициент полезного действия по сравнению с другими видами сварки;

- недостаточный опыт сварщика, что может привести к низкому качеству сварного соединения.

Однако если внимательно следовать параметрам правильного соединения и допустимых размеров шва, согласно ГОСТ 5264 для ручной дуговой сварки, можно качественно и надежно соединять металлические конструкции в условиях гаража, дачи или загородного дома.

Разновидности дуговой сварки

С самого начала развития ручной дуговой сварки и по настоящее время процесс соединения выполняется на двух видах электрического тока:

- переменного;

- постоянного.

Для проведения сварки переменным током используются специальные трансформаторы. Сварочный процесс выполняется с использованием плавящихся электродов. Этот вид сварки наиболее популярен при работе в домашних условиях, так как оборудование не очень сложно изготовить самостоятельно.

Для выполнения соединения на постоянном токе применяют специальные выпрямительные устройства. Этот вид сварки намного уменьшает количество брызг расплавленного металла, что улучшает качество сварного соединения.

Любой из этих видов применяется не только для стыковки изделий, но и для наплавления определенного слоя металла на поверхность изношенной детали, что находит особое применение при выполнении многих ремонтных работ.

Технология сварки в нижнем положении

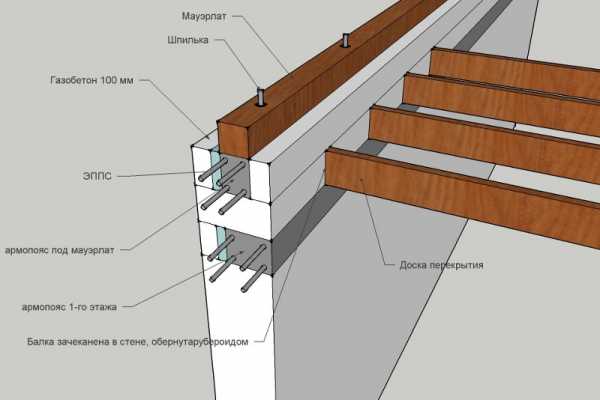

В первую очередь необходимо провести правильную подготовку свариваемых поверхностей, для чего нужно разделать кромки под углом 45°. В случае сваривания деталей толще 6 мм понадобится выставить зазор 2-3 мм, чтобы произвести хорошее проплавление места стыка.

Розжиг дуги осуществляется несильным постукиванием электрода по массе. Желательно эту операцию выполнять на отдельной металлической пластине, а потом уже разогретый электрод подносить к месту сварки. После выполнения подготовительных операций прихватываем в нескольких местах свариваемые поверхности.

Электрод во время ручной дуговой сварки держится под углом в 45° по отношению к плоскости свариваемой поверхности. При этом корневой шов накладывается первым. Он делается ведением из одной стороны в другую электрода плавными и ровными движениями.

Далее, согласно ГОСТ, сварные соединения ручной дуговой сваркой выполняются поперечно-колебательными движениями, чтобы заполнить всю зону шва и расширить его. При ведении спиралевидным поступательным движением нужно контролировать расстояние между электродом и плоскостью металла (5 мм). Лучше обеспечить небольшой наклон свариваемых деталей, чтобы раскаленный шлак стекал в сторону. Если нет такой возможности, эту операцию выполняет сам сварщик кончиком электрода.

Окончание сварочного шва нужно выполнять внахлест, чтобы избежать воронки.

Технология выполнения вертикального шва

Ручной дуговой сваркой можно соединять изделия и в вертикальном положении. Для этого необходимо выполнять работу технологией прерывистой дуги. Жидкий металл имеет относительно большой вес, поэтому беспрерывный нагрев места соединения приведет к стеканию расплавленного металла вниз. В этом случае шов делается в виде полочек, т. е. накладывается друг на друга слоями. Конечно, при таком соединении увеличивается время выполнения работы, но зато не страдает качество сварки.

По такой же технологии производится и сварка потолочных стыков. Главное в таких условиях - правильно подобрать режим сварки.

Скорость выполнения сварки

Скорость ведения электрода при дуговой сварке выбирается в соответствии с толщиной свариваемых деталей, а также в зависимости от габаритов шва. Основным принципом качества шва является полное заполнение сварочной ванны расплавленным металлом. Если возникли наплывы или подрезы, то скорость сварки была выбрана неверная.

Быстрое перемещение стержня ведет к непроварке соединения, так как температура не успевает достигнуть значения плавления основного металла и шов получается тонкий. После его охлаждения могут возникнуть трещины и деформация шва.

При медленном движении электрода образуется перед дугой масса расплавленного металла, которая также препятствует оптимальному провару шва.

Подбор параметров тока

Увеличение сварочного тока практически не влияет на ширину шва. Основное влияние оказывается на глубину проплава - чем больше ток, тем глубже значение воздействия температуры и, наоборот, при уменьшении силы тока глубина проплава сокращается.

Особое значение следует уделить роду тока. Работа на постоянном токе позволяет получить узкий сварной шов.

Также глубина действия температуры зависит от диаметра электрода. На одинаковом токе меньшее сечение стержня сокращает ширину шва и увеличивает проплав металла. А вот изменение напряжения дуги влияет только на ширину шва, при этом почти не изменяя значения проплава металла. Именно изменением напряжения регулируется ширина наплавки металла в автоматических сварочных устройствах.

Техника безопасности при сварке

Несмотря на то что сварочные работы, на первый взгляд, простое занятие, однако действия с высокой температурой и электрическим током требуют от сварщика ручной дуговой сварки сосредоточенности и внимания.

Для защиты здоровья человека нужно строго соблюдать следующие требования безопасности при проведении сварочных работ.

- Основным требованием безопасной работы является наличие защитной сварочной маски с затемненным стеклом. Применение этих средств избавит сварщика от поражения металлической окалиной и эффективно защитит глаза от вредного воздействия искрения электрода.

- Чтобы не попасть под воздействие электрического тока, нужно все работы проводить в резиновых перчатках. При этом необходимо следить, чтобы они были без дыр и не были сырыми.

- Сварочный кабель не должен иметь трещин в изоляции. Прокладка кабеля по талому снегу или лужам может привести к поражению электрическим током.

- Так как сварочная ванна содержит расплавленный металл, то необходимо принять все меры, чтобы избежать контакта с жидким материалом.

Технология сварочных работ постоянно совершенствуется, однако, несмотря на это, ручная дуговая сварка была и остается самым востребованным видом соединения металлов - не только на промышленных предприятиях, но и в быту. Если правильно освоить этот вид сварки, то можно быстро и эффективно выполнять практически все работы с металлическими изделиями.

fb.ru

зажигание дуги и траектория электрода

Ручная дуговая сварка — это универсальная технология, которая применяется уже очень давно. Осуществляется ручная дуговая сварка покрытым специальным составом металлическим электродом. Для сварки труб и других деталей методом дуговой сварки используется различное оборудование:

- трансформаторы;

- генераторы;

- выпрямители.

Схема ручной дуговой сварки металлическим электродом.

Основы ручной дуговой сварки

Для осуществления сварки между поверхностью изделия и электродом зажигается сварочная дуга. Она образуется благодаря подаче постоянного или переменного тока.

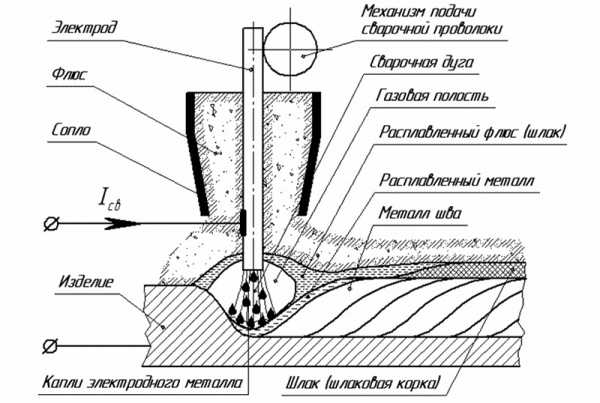

Схема автоматической сварки под флюсом.

Различают сварку на прямой и обратной полярности. Это определяется тем, какой полюс подается на изделие: положительный или отрицательный. В процессе сварки под действием тока происходит плавление металла свариваемых деталей, металлического стержня электрода и его покрытие из шлака. Расплавленные материалы находятся в сварочной ванне, где приходит их смешивание. При застывании электродный металл, перемешанный с основным, застывает и образует сварочный шов, на поверхность которого выступает шлак.

Техника зажигания дуги

Зажигание дуги происходит после короткого прикосновения кончика электрода к поверхности свариваемого изделия. Происходит короткое замыкание. Под воздействием образованного тока и торцевого сопротивления происходит очень быстрый нагрев металла. Из-за его высокой температуры при отрыве края от свариваемой поверхности газовое пространство между ними ионизируется, результатом чего и становится газовая дуга.

Процесс сварки.

Оптимальное расстояние между электродом и металлом для зажигания дуги — 4-5 мм. Если отвести край электродного на большее расстояние, то зажигания не произойдет. Добиться зажигания можно одним из двух способов:

- прямым отрывом электрода;

- скольжением края электродного стержня.

Дугу нужно вести так, чтобы получился шов с требуемой глубиной проплавления. Для этого требуется соблюдать постоянную длину дуги и правильно перемещать электрод.

Как двигать электрод?

От соблюдения правил перемещения электрода по свариваемой поверхности зависит конечное качество работы.

Перемещать его можно несколькими способами:

- Поступательно. В этом случае направление движения совпадает с осью стержня. Данный метод перемещения способствует сохранению длины дуги. Если ее длина будет слишком малой, то сформировать качественный шов будет практически невозможно. Если же она будет слишком большой, то уменьшится глубина провара, электродный металл начнет разбрызгиваться, а эстетические и механические характеристик шва будут существенно снижены. В шве могут образоваться поры.

- Движение вдоль оси валика. В этом случае оптимальная скорость перемещения определяется силой тока, диаметром и металлом электрода и необходимым видом шва. Этим способом сваривают тонкие изделия, например, трубы, причем без совершения поперечных движений.

- Поперечное. Данная траектория позволяет добиться нужной глубины проплавления и ширины шва. При этом край электрода колеблется в обе стороны от шва.

Ручная дуговая сварка широко применяется в промышленности и быту. Этот метод известен и популярен уже очень давно. Сварить детали этим способом можно на базе разного сварочного оборудования. Метод универсален, так как работать можно практически в любом положении, его очень часто применяют в тех случаях, когда варить нужно в труднодоступном месте. Однако из-за низкой производительности и повышенной вредности условий труда при возможности ручную дуговую сварку заменяют более современными методами.

moyasvarka.ru