Технология Изготовления Резинотехнических Изделий. Технология изготовление

Технология изготовления изделий

Количество просмотров публикации Технология изготовления изделий - 1341

Применение папье-маше

Широкое применение папье-маше находит при изготовлении учебных пособий, игрушек, декоративных поделок. На уроках и внеурочных занятиях дети изготавливают из папье-маше карнавальные маски, головки персонажей кукольного театра, макеты для уроков природоведения и др.

Существует два способа приготовления изделий из папье-маше.

Первый способ (рис. 1) состоит по сути в том, что из кусочков бумаги на заранее вылепленной из глины или пластилина форме выклеивают бумажную копию, которую затем сушат, грунтуют, красят, отделывают.

По второму способу (рис. 2) изделия сразу формуют из пластичной бумажной массы. Чтобы бумажная масса была пластичной, хорошо формовалась и не деформировалась во время сушки, в нее добавляют наполнители: мел, глину, каолин, золу и другие вещества. Важно заметить, что для связи составляющих массу компонентов применяют клеящие составы раствор столярного клея, клейстер, декстриновый клей.

Работу из папье-маше первым способом осуществляют в такой последовательности:

1) лепят из глины или пластилина необходимую форму;

2) оклеивают форму несколькими слоями обрывков газеты, первый слой без клея (размоченная бумага), следующие слои с клеем. Подготавливают бумагу двух видов, к примеру, писчую (старые тетради) и газетную. Эту бумагу мнем, слегка увлажняем и рвем на мелкие кусочки (обязательно рвем, а не режем!). Далее оклеиваем игрушку сплошь, без пропусков кусочками бумаги одного вида, после чего наклеиваем кусочки бумаги второго вида. Так, последовательно меняя вид бумаги, наклеиваем слой за слоем, пока толщина папье-маше не достигнет одного-двух миллиметров (чем больше величина игрушки, тем толще должен быть слой папье-маше).

3) просушивают изделие;

4) разрезают его на две части, а затем после удаления глины склеивают полоской бумаги половинки;

5) наклеивают на изделие еще два слоя обрывков газетной бумаги и просушивают;

6) когда изделие просохнет, слегка прошлифовывают его поверхность мелкозернистой стеклянной бумагой (шкуркой), а затем эту поверхность

7) огрунтовывают — покрывают тонким слоем белой эмульсионной краски (ее можно заменить густым крахмальным клейстером, в который добавлено немного белой гуаши).

8) Остается раскрасить игрушки. Для росписи применяются обычные ученические краски, акварельные или гуашь.

При изготовлении из папье-маше рельефов земной поверхности слепок не разрезают. Глину выбивают снизу и высохший слепок наклеивают на картон или фанеру.

Рис. 21. Изготовление папье-маше (1 способ)

Рис. 22. Изготовление папье-маше (2 способ)

referatwork.ru

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ - это... Что такое ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ?

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ – процесс осуществления технологических операций по обработке материальных ресурсов и превращению их в детали с последующей сборкой в изделие.Краткий словарь экономиста. — М.: Инфра-М. Н. Л. Зайцев. 2007.

- ТЕХНОЛОГИЧЕСКИЕ ОТХОДЫ

- ТЕХНОЛОГИЯ

Смотреть что такое "ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ" в других словарях:

Технология — в широком смысле объем знаний, которые можно использовать для производства товаров и услуг из экономических ресурсов. Технология в узком смысле способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и… … Финансовый словарь

ТЕХНОЛОГИЯ — (technology) Сущность ноу хау, касающаяся материалов, методов производства, использования оборудования, базирующаяся на современных достижениях науки. Технология требует услуг людей образованных, разбирающихся в точных науках, а в настоящее время … Экономический словарь

технология — 3.54 технология: Совокупность процессов с использованием каких либо средств воздействия на объекты, направленных на достижение поставленной цели, заключающейся в необходимом изменении объектов, подвергаемых воздействию. Источник … Словарь-справочник терминов нормативно-технической документации

Технология — У этого термина существуют и другие значения, см. Технология (значения). Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авто … Википедия

ТЕХНОЛОГИЯ — (от греч. искусство, мастерство, умение и греч. изучение) – совокупность методов и инструментов для достижения желаемого результата; метод преобразования данного в необходимое; способ производства. В конце XVIII в. в технознании стали… … Философия науки и техники: тематический словарь

ТЕХНОЛОГИЯ — (от греч. techne искусство, мастерство и logos учение) способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Технология… … Профессиональное образование. Словарь

технология — (от греч. techne искусство и logos слово, учение) способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Технология… … Словарь экономических терминов

ТЕХНОЛОГИЯ — способ преобразования материи, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Т. воплощает в себе методы, приемы, режим работы, последовательность… … Энциклопедический словарь экономики и права

технология — Technology Технология Объём знаний, совокупность методов и инструментов, которые можно использовать для производства товаров и услуг из экономических ресурсов. Также способ преобразования вещества, энергии, информации в процессе изготовления… … Толковый англо-русский словарь по нанотехнологии. - М.

Технология производства — способы, приемы и последовательность изготовления продукции или выполнения строительно монтажных и других видов работ, обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.). Источник:… … Строительный словарь

economist.academic.ru

Технология изготовления стержней | Инструмент, проверенный временем

Для производства отливок наиболее часто используют разовые песчаные стержни, упрочняемые тепловой сушкой. Технология изготовления стержней во многом аналогична производству форм. Однако она имеет и особенности, обусловленные более высокими требованиями к их прочности, огнеупорности и газопроницаемости. Удовлетворение этих требований обеспечивается прежде всего применением специальных стержневых смесей, тепловой сушкой, армированием, устройством вентиляционных каналов.

Армирование заключается в том, что при изготовлении стержней в них закладывают стальную проволоку (диаметром 4—8 мм)

и литые каркасы (рис. 73). На литом каркасе могут быть приливы (торцы) (рис. 73,с) или залитые в него прутки из стальной проволоки (рис. 73,6). В средних и крупных по массе стержнях к каркасам прикрепляют ушки, за которые транспортируют стержень при его постановке в форму.

Для упрочнения связи стержневой смеси с каркасом последний перед помещением в изготавливаемый стержень смачивают раствором глины.

Вентиляционные каналы в простых цилиндрических стержнях, как и в формах, прокалызают душником. В изогнутых сложных стержнях при единичном характере производства вентиляционные каналы получают с помощью навощенных шнуров, которые закладывают в стержни; в процессе сушки шнуры выплавляются. Иногда для формования вентиляционных каналов в стержни закладывают трубы, на стенках которых в шахматном порядке размещены отверстия для прохода газов. В отдельных случаях вместо труб в стержень помещают стальную стружку (вьюн), которая и образует вентиляционный канал.

Очень часто крупные и сложные стержни готовят в стержневых ящиках по частям; после сушки такие части склеивают. Такой процесс называют спариванием стержней. Щели между частями стержня заделывают специальными замазками.

Песчано-глинистые стержни сушат от 2 до 12 ч при 200—280° С. Продолжительность и температура сушки определяется размерами стержня и составом крепителя, на котором изготовлена стержневая смесь. Крупные стержни обычно сушат на фасонных сушильных плитах с мелкими отверстиями, выполненными в шахматном порядке. Такие сушильные плиты из чугуна или алюминиевых сплавов называют драйе рами.

Подавляющую часть стержней как простой, так и сложной конфигурации готовят в стержневых ящиках. Очень крупные стержни, имеющие форму тел вращения, иногда готовят с помощью шаблонов.

Небольшие цилиндрические стержни получают в разъемных стержневых ящиках (см. рис. 68,в). Такой ящик заполняют с торца стержневой смесью. По центру набитого стержня накалывают вентиляционный канал, после чего ящик ставят на драйер и разбирают.

Стержни сложной конфигурации готовят в вытряхных ящиках. После набивки стержня ящик накрывают драйером и поЕорачивают на

180°. Далее корпус ящика снимают строго вертикально вверх. Вставки — вкладыши отодвигают от стержня в разные стороны.

Изготовление стержней вручную—трудоемкая операция. На современных заводах абсолютное большинство стержней, также как и форм, готовят на машинах.

Механизированным способом, часто с использованием автоматики, стержни получают на встряхивающих, прессовых, пескометных, пескодувных, нескострельных и мундштучных машинах, а также с использованием жидких самотвердеющих смесей.

Изготовление стержней в стержневых ящиках с использованием встряхивающих, прессовых и пескометных машин почти не отличается от аналогичного процесса уплотнения форм.

Сущность работы мундштучной машины состоит в том, что стержневая смесь из ее камеры выдавливается шнеком через мундштук, имеющий отверстие, соответствующее наружному поперечному сечению изготавливаемого стержня. Нго в виде ленты выдавливают на сушильную плиту, сушат, разрезают на мерные части и после зачистки знаков устанавливают в форму.

Для массового и крупносерийного производства мелких стержней с массой до 10 кг применяют пескодувные стержневые машины, для мелких и средних стержней (до 160 кг) — пескострельные стержневые машины. В большинстве случаев эти машины — полуавтоматы механизируют не только уплотнение смеси в ящике, но также смыкание и размыкание стержневого ящика.

По принципу работы стержневые машины подразделяют на пескодувные и более совершенные пескострельные.

Пескодувные машины. Принципиальная схема и сущность работы пескодувной стержневой машины показаны на рис. 74. На столе 1 устанавливают стержневой ящик 2. Столом / его поджимают к рабочему резервуару 4, основанием которого является надувная плита <3 с отверстиями. Зтот резервуар пневматическим толкателем 10 перемещают по рольгангу 9 под бункер 7 для заполнения стержневой смесью. Одновременно шибер 6, сдвигаясь вправо, открывает отверстие для поступления стержневой смеси из бункера в рабочий резервуар. Пневматический вибратор 8 предотвращает зависание стержневой смеси

в бункере. Для надува ящика стержневой смесью рабочий резервуар перемещается пневматическим толкателем по рольгангу под клапан дутья 5. Одновременно отключается вибратор и задвигается шибер бункера. Затем производится надув смеси в стержневой ящик. Для разрыхления смеси в рабочем резервуаре вращают мешалку. Избыточный Еоздух из стержневого ящика удаляется через венты (пробки с щелями от 0,3 до 0,5 мм) в атмосферу. Готовый стержень извлекают из стержневого ящика, помещают на сушильную плиту или драйер и сушат обычным образом.

Пескодувные машины работают по принципу интенсивного смешения потока воздуха со стержневой смесью. На процесс уплотнения стержня расходуется очень много воздуха, что является недостатком этих машин. Кроме того, для их работы нужна стержневая смесь с малой сырой прочностью, что в свою очередь ограничивает размер изготавливаемых стержней. Поэтому в производстве наибольшее применение получили пеекострель — ные стержневые машины.

Пескострельные м а — ш и н ы. В пескодувном резервуаре пескострельных стержневых машин сильного смешения воздуха со стержневой смесью не происходит. Сжатый воздух оказывает практически мгновенное действие на столб стержневой смеси в рабочем резервуаре и как бы выстреливает ее в стержневой ящик. С этой целью площадь поперечного сечения вдувного канала надувной плиты в таких машинах делается больше, чем у пескодувных. Для обеспечения мгновенного большого расхода воздуха в комплект пескострелькой машины входит ресивер. Схема надува стержня на гескострельной машине показана на рис. 75. Из бункера заданное количество стержневой смеси подают в рабочий резервуар 4. После этого шибер 3 перекрывает отверстие бункера. В рабочий резервуар с зазором вставлена гильза 5 с вертикальными и горизонтальными щелями шириной 0,4—0,95 мм каждая. При надуве через эти щели в гильзу поступает под давлением воздух. Вертикальные щели служат для некоторого сжатия столба стержневой смеси в гильзе по периметру. Это уменьшает трение смеси о стенки гильзы и предотвращает там ее зависание. Горизонтальные щели предназначены для «выстреливания» стержневой смеси из рабочего резервуара через его конусную насадку 8 в стержневой ящик. При включении дутья быстродействующим клапаном 2 сжатый воздух из ресивера 1 устремляется в рабочий резервуар, а затем через щели в

гильзу. Из ящика воздух выходит через венты 9 в воздушную коробку 6, а из нее через отверстия в ее стенках и сменной плите 7.

Машины такого типа работают в паре с поворотно-протяжными машинами, на которых кантуют стержневые ящики и извлекают из них стержни.

Пескострельные машины часто используют для изготовления стержней из смесей на основе жидкого стекла, а также для «горячих» стержневых ящиков.

При использовании смесей на жидком стекле стержень в ящике упрочняют, продувая его углекислым газом в цехе.

Пронесе изготовления стержне й по «горячим» ящикам состоит в том, что нагретый до 200—-220° С металлический стержневой ящик на пес — кострельной машине надувают стержень из термореактивной необратимо твердеющей смеси. Так готовят в массовом производстве оболочковые и сплошные стержни с массой до 6 кг.

При изготовлении стержней из ЖСС жидкую стержневую смесь, изготовленную в смесителе, не позднее чем через 2 мин заливают в подготовленный стержневой ящик, где она через 30—60 мин затвердевает, приобретая высокую прочность.

Изготовленные стержни (кроме полученных по «горячим» ящикам) отделывают, красят, подвергают (если нужно) тепловой сушке и после комплектации и зачистки знаков отправляют на сборку форм.

hssco.ru

Технология - изготовление - продукция

Технология - изготовление - продукция

Cтраница 1

Технология изготовления продукции задается в виде совокупности сводных норм расхода производственных ресурсов. [1]

Какие изменения происходят в технологиях изготовления продукции. Какую позицию занимает фирма в этих технологиях. Какие товары-заменители могут производиться вместо определенных продуктов. [2]

Организация крупносерийного и массового Производства со сложной технологией изготовления продукции требует специальных приемов регистрации затрат и исчисления себестоимости, характерной чертой которых является учет прямых затрат по каждому виду продукции или группе однородной продукции и по местам возникновения расходов в разрезе установленных статей. [3]

Кроме того, при усовершенствовании организации производства и технологии изготовления продукции сокращается расход сырья и материалов на единицу продукции. [4]

Экстенсивное развитие означает количественное увеличение производства при отсутствии изменений техники и технологии изготовления продукции. Экстенсивное развитие связано с увеличением потребности во всех видах ресурсов. [5]

Экстенсивное развитие означает количественное увеличение производства при отсутствии изменений техники и технологии изготовления продукции. Оно связано с увеличением потребности во всех видах ресурсов. [6]

ДИСЦИПЛИНА ТЕХНОЛОГИЧЕСКАЯ - строгое и точное соблюдение в процессе производства требований к технологии изготовления продукции, которые содержатся в операционных технологических картах или других технологических документах. [7]

Технологическая специализация предусматривает организацию производства внутри цеха по принципу выполнения тех или иных операций технологии изготовления продукции: производство различных отливок - в литейном цехе; штамповок - в штамповочном; поковок - в кузнечно-прессовом; разрезку листового металла или других материалов - в раскройно-заготовительном; механическую обработку деталей - в токарных, шлифовальных, сварочных цехах и сборку узлов и деталей - в сборочных. Благодаря предметной специализации за отдельными цехами, главным образом механическими и сборочными, закрепляется обработка и сборка деталей, узлов и готовых изделий определенных наименований. [8]

Технологическая специализация предусматривает организацию производства внутри цеха по принципу выполнения тех или иных операций технологии изготовления продукции: производство раз - личных отливок - в литейном цехе; штамповок - в штамповочном; поковок - в кузнечно-прессовом; разрезку листового металла пли других материалов - в раскройно-заготовительном; механическую обработку деталей - в токарных, шлифовальных, сварочных цехах и сборку узлов и деталей - в сборочных. Благодаря предметной специализации за отдельными цехами, главным образом механическими и сборочными, закрепляется обработка и сборка деталей, узлов и готовых изделии определенных наименований. [9]

В органах госприемки на предприятиях работают высококвалифицированные, компетентные специалисты, хорошо разбирающиеся в производстве и технологии изготовления продукции. Все руководители госприемки являются членами КПСС и имеют высшее образование. [10]

Данный метод наиболее целесообразно внедрять при реализации инвестиционных проектов, направленных на замену изношенных фондов, совершенствование технологии изготовления продукции, внедрение новых способов организации рабочих мест и новых методов управления. [11]

Нормативный учет затрат и калькулирование себестоимости продукции применяется в основном в организациях с серийным и массовым производством, отличающихся сложной технологией изготовления продукции с большой номенклатурой, постоянным совершенствованием технологических и производственных процессов, а следовательно, частым изменением норм расхода материальных и трудовых затрат. Эти особенности производства обусловливают необходимость учета прямых затрат не только по местам их возникновения и статьям расходов, но и по каждому виду или группе однородных изделий. [12]

Вступление РФ в международную систему сертификации происходит в рамках осуществляемого комплекса мероприятий по повышению технико-экономического и организационного уровня производства с целью обеспечения точного соблюдения технологии изготовления продукции, предназначенной для сертификации. В соответствии с Законом О защите прав потребителей введена обязательная сертификация отечественной и импортной продукции по определенному перечню. [13]

На предприятиях, где удельный вес расходов по инструментам и приспособлениям целевого назначения и прочих специальных расходов незначителен в общей смете затрат, а также на предприятиях с большой номенклатурой однородной по технологии изготовления продукции, эти затраты ( с разрешения вышестоящей организации) могут планироваться и учитываться в расходах по обслуживанию производства и управления. [14]

В нем освещены принципы инженерного проектирования ( на конкретных примерах показаны этапы исследования и принятия решений при проектировании, включая выбор материалов), рассмотрены задачи, стоящие перед разработчиками материалов, исследовано влияние свойств выбираемых материалов на технологию изготовления продукции. Анализируются затруднения, с которыми сталкиваются инженеры при изготовлении и техническом контроле продукции, а также проблемы, возникающие при излишней детализации технического задания. [15]

Страницы: 1 2

www.ngpedia.ru

Производство ткани: оборудование и процесс

Ткань во все времена остается той продукцией легкой промышленности, которая не теряет обихода. Изготовление ткани осуществляет ткацкая фабрика. Для ее организации потребуется покупка или аренда помещения, достаточного для установки целой линии производственного оборудования.

Основы производства ткани

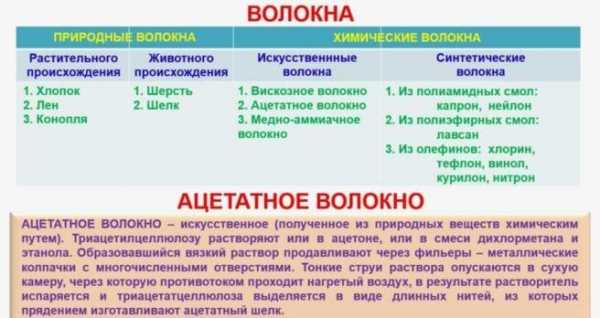

Ткань изготавливается из пряжи, которая, в свою очередь, изготавливается из волокна. Качество полученной на выходе ткани сильно зависит от характеристик волокон.

Волокна подразделяют на натуральные и химические, происходящие из природного сырья или полученные в результате химического синтеза, например, полимерные волокна.

Вся технология условно подразделяется на три стадии:

- Прядение;

- Ткачество;

- Отделка.

Прядение

Основу производства ткани составляет прядение. Это процесс, в результате которого получается длинная нить – пряжа, сотканная из коротких волокон. Этот процесс производства реализуется на прядильной машине.

Волокна, которые получается фабрика, обычно спрессованы в небольшие кипы. Затем их разрыхляют и треплют на соответствующих машинах, параллельно очищая от примесей мусора. Трепальная машина выдает из нитей холст, сворачиваемый в рулон.

Затем полученный холст пропускается через поверхности для чесания, покрытые тонкими иглами из металла. На выходе после прочесывания получают ленту, которую нужно выровнять на ленточной машине, а затем слегка подкрутить на ровничной и крутильной машине. После этих операций получают ровницу.

На прядильной машине ровницу разравнивают и вытягивают, затем наматывают на бобины. Прядильная машина для производства тканей обслуживается прядильщицами. В их обязанности входит ликвидация обрыва пряжи и ровницы, смена бобин и обслуживание оборудования.

Из пряжи изготавливают:

- трикотаж;

- швейные нити;

- нетканые и тканые материалы.

Синтетическая пряжа

Для синтетического производства ткани используется более сложная технологическая схема. Из исходных компонентов получают жидкую и вязкую прядильную массу. Она поступает в прядильную машину, предназначенную специально для обработки синтетического волокна.

Волокна формируются с помощью специальных фильер – это небольшой колпак из металла, внутри которого много мелких отверстий. С помощью насосов масса поступает в фильер и через мелкие отверстия вытекает наружу. Вытекающие струйки обрабатывают специальными растворами для застывания.

Создание синтетического волокна одновременно является и прядением этого волокна. В зависимости от того, для чего предназначается ткань и какое требуется качество, высчитывают количество нитей, скручивающихся в одну. После отделки нити наматываются на бобины и отправляются на ткачество.

Ткачество

Непосредственный процесс производства ткани из пряжи называют ткачеством. Оборудование для производства на данном этапе обслуживается ткачами, которые могут обслуживать до полусотни автоматических станков.

На машине механического типа ткач заменяет пустые шпули, устраняет обрывы нитей. Работник должен знать требования, предъявляемые к качеству ткани, параметры бракованной ткани и причины появления брака, меры предотвращения и устранения брака. Когда ткачиха запустила в работу ткацкий станок, он начинает сочетать пряжу в тканое полотно, получаемое на выходе.

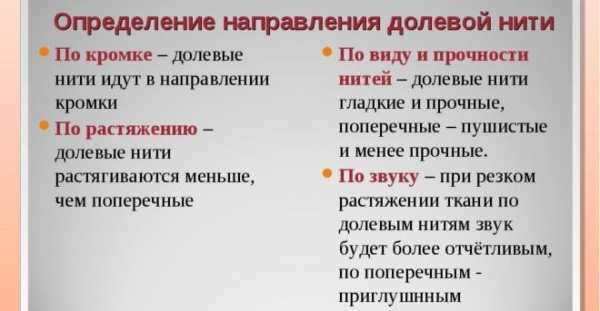

Нити и переплетения

Существуют поперечные и долевые нити, переплетаемые по-разному. Долевые нити направляются вдоль полотен, так как они тоньше и прочнее. Поперечные нити толще, короче, имеют свойство растягиваться.

Ткань, получаемая на ткацком станке, называется суровой. Нити, сотканные из волокон разной расцветки, называют меланжевыми. Ткань из меланжевых нитей называется аналогично. Но если для производства тканого полотна использовались нити с разной расцветкой, полотно называют пестротканым.

Свойства будущей ткани зависят от типа переплетения:

- Крупноузорчатое переплетение – жаккардовое;

- Сложное переплетение – ворсовое, пикейное, ажурное, петельное, двойное;

- Просто переплетение – саржевое, сатиновое, полотняное, атласное, креповое и диагоналевое.

Мелкоузорчатые переплетения выполняются на одночелночном автоматическом ткацком станке. Пестротканые и сложные переплетения – на многочелночном автоматическом ткацком станке, крупноузорчатые – на станках Жаккарда.

Как делают ткань

Отделка ткани

Последним этапом производства является отделка. Она улучшает качество и свойства ткани, придает ей товарный вид и прочность, в зависимости от того, какие процессы подразумевает отделка.

Отделка может выполняться:

- ворсованием;

- белением;

- мерсеризацией;

- опаливанием;

- отвариванием.

При опаливании с поверхности сурового полотка удаляются выступающие волокна. Расшлихтовка подразумевает замачивание полотна для удаления шлихты – пропитки, нанесенной при ткачестве.

Отваривание избавляет полотно от любых примесей, а мерсеризация придает блеск, прочность и гигроскопичность путем промывания. При белении полотно обесцвечивают, а при ворсовании придают ему мягкости.

Заключительная отделка

В заключительную отделку входят такие процессы как:

- каландрование;

- ширение;

- аппретирование.

Каландрование подразумевает разглаживание полотна, ширение – выравнивание его по стандартной ширине, аппретирование – нанесение крахмала для плотности, белизны для отбеливания, либо воска или масла для блеска.

Оборудование

Производство ткани требует довольно богатой производственной линии. Рассмотрим основные типы производственного оборудования, без которого не может быть запущено изготовление тканой продукции.

Ткацкий станок

Предназначен для изготовления тканого полотна, бывает бесчелночным и челночным, круглым и плоским, широким и узким. Ткацкие станки подбирают в зависимости от того, какое полотно необходимо произвести: льняное, шелковое, хлопчатобумажное или шерстяное.

Машина Жаккарда

Специальное оборудование для работы с ткацким станком, которое производит декоративные и узорчатые ткани, ковролины и другие ковровые изделия.

Шлихтовальная машина

Пропитывает ткани клейким раствором, называющимся шлихтой. Это необходимо для производства износоустойчивых и специальных полотен, например, для спецодежды.

Шлихтовальная машина фирмы Зуккер

Накатная машина

Используется для накатки полученного полотна в рулон или бобину при помощи автоматически вращающегося валика. Правильно обслуживаемая накатная машина работает эффективнее, чем ручная смотка полотна ткачихами, особенно в производственных масштабах.

Красильная линия и машины для печати

Позволяет окрашивать ткани натуральными или синтетическими красителями. Машина для печати наносит цветные принты краской или растворяет трафаретный рисунок на готовой окрашенной ткани.

Широкоформатный текстильный принтер для прямой или трансферной печати на ткани

Промывная и контрольно-мерильная машины

Промывная машина вымывает и сушит тканые полотна после печати принта или окраски, а контрольно-мерильное оборудование используется для проверки качества готовой тканой продукции, его длины, ширины, плотности.

Трепально-очистительная и трясильная машины

Используются при обработке льняного волокна для получения более коротких волокон. Трясильные машины разрыхляют короткое волокно и придают ему товарный вид.

Машина трясильная Т-150Л

Чесальная и прядильная машины

Чесальная машина обрабатывает льняное волокно и делает из него ленты, а прядильная машина позволяет получить пряжу с необходимой прочностью. Прядильная машина может быть веретенной или безверетенной, первая, в свою очередь, подразделяется на уточную и основную.

Это лишь основная линия оборудования, могут также понадобиться:

- линии котонирования льна;

- мяльно-трепальные машины;

- отжимные и сушильные машины;

- шерстомойные и обрабатывающие хлопок устройства.

Это зависит от того, какая направленность предприятия.

Видео: Хлопок, лён, конопля — особенности производства натуральных тканей

promzn.ru

Технология - изготовление - изделие

Технология - изготовление - изделие

Cтраница 1

Технология изготовления изделий из стеклопластиков ( в особенности стеклопластиков холодного отверждения) описывается довольно подробно, так как изделия и конструкции из них будут выполняться на судостроительных заводах. [1]

Технология изготовления изделий мало отличается от технологии шамотных ( шамотно-глинистых) изделий. [2]

Технология изготовления изделий должна обязательно предусматривать входной контроль. Изготовитель изделия должен быть уверен в том, что материалы, сырье, комплектующие элементы, поступающие на предприятие, полностью соответствуют требованиям стандартов и других документов на их изготовление. Входной контроль может исключить снижение качества продукции за счет поступления в производство материалов и составных частей, не полностью соответствующих требованиям стандартов. [3]

Технология изготовления изделий из двуокиси тория подобна технологии изготовления обычной керамики чистых окислов: предварительный обжиг или электроплавка исходного порошка, его тонкое измельчение и очистка, оформление изделий из непластичных порошков всеми принятыми в керамике методами, обжиг при высоких температурах порядка 2000 С. Следует отметить, что большой удельный вес двуокиси тория затрудняет стабилизацию ее водного шликера при литье. [4]

Технология изготовления изделий из нитридов титана и циркония аналогична технологии изготовления изделий из нитрида алюминия. Изделия из нитридов титана и циркония спекают при температуре 1950 - 2000 С в засыпке из нитрида бора. [5]

Технология изготовления изделий из двуокиси тория подобна технологии изготовления обычной керамики чистых окислов: предварительный обжиг или электроплавка исходного порошка, era тонкое измельчение и очистка, оформление изделий из непластичных порошков всеми принятыми в керамике методами, обжиг при высо-1 ких температурах порядка 2000 С. Следует отметить, что большой удельный вес двуокиси тория затрудняет стабилизацию ее водного-шликера при литье. [6]

Технология изготовления изделий из двуокиси тория аналогична технологии изготовления изделий из глинозема. [7]

Технология изготовления изделий из ферритов этими методами заключается в следующем. [8]

Технология изготовления изделий из стеклопластиков ( в особенности стеклопластиков холодного отверждения) описывается довольно подробно, так как изделия и конструкции из них будут выполняться на судостроительных заводах. [9]

Технология изготовления изделий из пластических масс слагается из ряда процессов, выбор которых зависит от свойств исходных материалов и требований, предъявляемых к готовым изделиям. [10]

Технология изготовления изделий из пластических масс слагается из ряда процессов, выбор которых зависит от свойств исходных материалов и требований, предъявляемых к готовым изделиям. [11]

Технология изготовления изделий из готовых пенопластов трудоемкая, продолжительная, требует наличия мощного прессового, а также механического оборудования, связана со значительными отходами материала ( до 20 %) и высокими транспортными расходами на перевозку легких, но имеющих большой объем пенопластов. В связи с этим ППУ, особенно жесткие, редко поступают к потребителю готовыми. [12]

Технология изготовления изделий из стеклопластика определяется типом стекловолокнистого наполнителя и связующего. Небольшие по размерам детали сложной формы изготавливаются из стекловолокнита марки АГ-4В или АГ-4С методом горячего прессования. Крупные детали сложной формы изготавливаются преимущественно по методу контактного формования ( ручного или пневматического) стекловолокнистого наполнителя, смоченного полиэфирной смолой холодного отверждения. Формование в этом случае производится по деревянным или гипсовым моделям. Этот метод не требует высоких температур и высоких давлений исключает необходимость использования мощных гидравлических прессов и сложных металлических пресс-форм. [13]

Технология изготовления изделий из материалов типа ЦТС усложнена тем, что они содержат в своем составе окись свинца, которая частично улетучивается при высокотемпературном обжиге, что приводит к плохой воспроизводимости свойств. Поэтому обжиг заготовок пьезоэлементов проводят в среде, содержащей пары окиси свинца, для чего заготовки помещают в плотно закрытые капсели, содержащие засыпку из окисных соединений свинца. Тем не менее высокие характеристики этого типа материалов делают их весьма распространенными для изготовления пьезоэлектрических преобразователей различного назначения: для электроакустических приборов, ультразвуковой техники, пьезометров, а также некоторых видов радиотехнических фильтров. [14]

Технология изготовления изделий, предназначенных для единичного производства, должна допускать применение универсального оборудования без использования дорогостоящего инструмента, а для массового и крупносерийного производства - механизированного и автоматизированного высокопроизводительного оборудования. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Технология Изготовления Резинотехнических Изделий. Проектирование изделий. informatik-m.ru

Статья по теме: ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ

Предметная область: материаловедение, композиционные материалы, металлы, стали, покрытия, деформации, обработка

Резины для изготовления резиновых технических изделий классифицируют (ГОСТ 19198—73) по ряду признаков и в соответствии с ними условно обозначают, например, 253, Т10. К2. Ф4.6.22.М1. Е2. ГОСТ 19198—73, где 25 3 (а также 25 4, 25 5 и 25 6) — код подклассов Общесоюзного классификатора промышленной п сельскохозяйственной продукции [4, С.277]

Технология изготовления резиновых изделий включает пластикацию каучука вместе с пластификаторами, смешивание компонентов и получение сырой резины, формирование, сборку и вулканизацию изделий. Пластикация представляет собой многократное деформирование сырой резины. В результате пластикации смесь нагревается, средняя молекулярная масса уменьшается вдвое из-за механической деструкции и получается податливый вязкий материал, который легко смешать с другими составляющими, а затем из сырой резины сформировать изделие. Вулканизацию проводят при 140 — 180 °С в пресс-формах или автоклавах. Выдержку делают максимально короткой для уменьшения термического разрушения резины (с этой целью применяют ускорители вулканизации). Вулканизатором обычно является сера, ее добавляют в количестве 5-6%, сохраняя эластичность резины. При концентрации серы 30 - 50 % частота поперечных связей так велика, что эластичность полностью исключается полученный после вулканизации твердый материал называют эбонитом.[7, С.404]

Резины для изготовления резиновых технических изделий классифицируют (ГОСТ 19198—73) по ряду признаков и в соответствии с ними условно обозначают, например, 253, Т10. К2. Ф4.6.22.М1. Е2. ГОСТ 19198—73, где ?5 3 (а также'25 4, 255 и 25 6) — код подклассов Общесоюзного классификатора промышленной и сельскохозяйственной продукции [9, С.277]

Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций: приготовления резиновой смеси, формования и вулканизации. Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40—50 °С. На-[1, С.436]

Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций: приготовления резиновой смеси, формования и вулканизации. Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40. 50 СС. Находясь в пластичном состоянии. каучук обладает способностью хорошо смешиваться с другими компонентами. Смешение проводят в червячных или валковых смесителях. Первым из компонентов при приготовлении смеси вводят противостаритель, последним -вулканизатор или ускоритель вулканизации.[6, С.487]

Резина — продукт, получаемый при смешении каучука с наполнителями и другими ингредиентами с последующей вулканизацией. Вулканизацию применяют для придания резине механической прочности, высокой эластичности и стойкости к растворителям. Свойства резины определяются свойствами и относительным количеством основных компонентов (каучука, серы, наполнителей, противостарителей и т. д.), режимом изготовления резиновых смесей, степенью и способом их вулканизации. Так, эластичность резины зависит от количества присутствующей в ней серы, в связи с чем резина подразделяется на мягкую (2— 8% серы), средней твердости (12—20% серы) и повышенной твердости (25—60% серы). Добавка газовой сажи способствует повышению прочности резины, а добавка пластификаторов — повышению ее морозостойкости. Резине свойственна упругая (высокоэластическая) деформация, пределы практически обратимой деформации резины в 20—30 раз больше чем у стали. Ее способность к упругим деформациям зависит от температуры. Высокой объемной упругостью резина напоминает жидкоств.[2, С.39]

Каучук СКТ применяют для изготовления резиновых изделий, устойчивых при повышенных и пониженных температурах, сохраняющих эластичность при температурах от —55 до +250° С.[3, С.164]

Тропическая стойкость резины определяется (ГОСТ 15152—69) на стадии выбора рецептур резиновых смесей для изготовления резиновых изделий с дифференциацией их на группы I— VII в зависимости от режима эксплуатации в районах с тропическим климатом. Удельная энергия раздира резины (ГОСТ 1—66) в кгс определяется величиной H=2P:h, где Р — средняя нагрузка, кгс и h — толщина ненадрезанной части образца, см.[9, С.274]

Тропическая стойкость резины определяется (ГОСТ 15152 — 69) на стадии выбора рецептур резиновых смееей для изготовления резиновых изделий с дифференциацией их на группы I — VII в зависимости от режима эксплуатации в районах с тропическим климатом. Удельная энергия раздира резины (ГОСТ 1—66) в кгс определяется величиной H—2P:h, где Р — средняя нагрузка, кгс и h — толщина ненадрезанной части образца, см.[4, С.274]

Пром-сть выпускает Р цельношинный, протекторный, камерный, каркасный, из цветных отходов произ-ва игрушек и изделий санитарии и гигиены. Цельношинный Р широко применяется при изготовлении ободных лент, технич. пластины различного назначения, эбонитовых изделий, шлангов, монолитных микропористых подошв и др. изделий. Цельношинный Р наиболее прост и дешев в изготовлении, по менее однороден, т. к. содержит большое количество включений (т. н. крупы). Протекторный Р, обладающий повышенной жесткостью и прочностью, вследствие наиболее высокого содержания активной сажи, используют в протекторных резинах и в ряде формовых резиновых изделий. Камерный Р в основном идет для прриз-ва ездовых камер. Мягкий и пластичный каркасный Р применяют в каркасных смесях шинного произ-ва, а также в емесях для изготовления резиновых технич. изделий и резиновой обуви. Р из отходов произ-ва игрушек и изделий санитарии и гигиены используют в тех же изделиях. Потребление Р. с. р. в разных странах колеблется от 12% до 18% по отношению к количеству расходуемого каучука.[8, С.132]

свойствами, для изготовления резиновых изделий, предназначенных для работы в агрессивных средах, при повышенных и пониженных температурах, наличии излучений и т. д.[3, С.243]

* Латексами называют дисперсии синтетических каучуков в воде, образующиеся в процессе эмульсионной полимеризации и сополимеризации мономеров. Латексы содержат от 20 до 70% каучуков и, так как обладают рядом ценных технологических свойств, широко применяются непосредственно для изготовления резиновых изделий, обеспечивая их повышенное качество, минуя отдельную стадию переработки их в каучук.[3, С.243]

В ПОМОЩЬ ВСЕМ СТУДЕНТАМ.

Задачи по теоретической механике из сборников Яблонского, Мещерского, Тарга С.М. . Кепе. Решение любых задач по материаловедению. термодинамике, метрологии, термеху, химии, высшей математике, строймеху, сопромату, электротехнике, ТОЭ, физике и другим предметам на заказ.

Изготовления резины, технологический процесс

Главная страница Авто-Статьи Изготовления резины, технологический процесс

Технология изготовления резины и весь процесс вулканизации каучука в резину

Приветствую всех читателей в блоге RtiIvaz.ru. В сегодняшней статье из рубрики «Авто статьи» мы продолжим разговор о изготовления резины из смеси каучука. Уже с давних пор способом получения резины стал метод вулканизации. то есть превращение каучука в эластичный материал. Если рассматривать с точки зрения химии под микроскопом, то это соединение эластичных молекул каучука в трехмерную пространственную сетку.

На нынешний день технология изготовления РТИ происходит несколькими этапами:

- индукционного

- формирование вулканизационной сетки

- реверсию

По порядку варки, сырая резина меняет свои свойства, происходит повышение эластичности, прочности и других эксплуатационных характеристик. Оптимумом вулканизирующих свойств достигается за счет совокупности механических, физических методов изготовления РТИ автомобилей.

Как обычно при соблюдении технологического процесса изготовления участвуют при вулканезации смеси его с разными добавками мел, сажа, различные смягчители и иные вещества модификаторы улучшающие свойства.

Чаще всего вулканизирующие состояние начального материала происходит при соблюдении очень высоких температур диапазоном 140-300°C так называемая «горячая», но при получении герметиков температура может быть 20°C «холодная». К дополнению к этому, прогрев каучука происходит с использованием обычной серы. Как обычно, серная варка применяется, когда начальным сырьем являются диеновые каучук.

Серная варка это процесс, широко применяемый для получения автомобильных камер, некоторых видов резиновой обуви сапог, галош и других резинотехнических изделий авто.

На технологическом пути огромное значение отдается катализаторам дающие ускорение вулканизации. Катализаторы бывают разные, все зависит от применяемого количества, а также вида вещества, скорости протекания и свойства приготовленного материала.

Очень часто промышленности в качестве катализатор используют тиазолы, сульфенамиды. Тиазолы повышают у конечного материала такие свойства, как сопротивление термоокислительному старению, сульфенамиды придают монолитность изделию, уменьшая риск преждевременной нежелательной вулканизации.

На производстве используются разные химические добавки, улучшающие характеристики при эксплуатации готового изделия авто. Поэтому все чаще применяют в качестве этих добавок органических пероксидов, олигоэфиракрилатов.

Также произвести вулканизацию возможно, благодаря действию ионизирующей радиации. Такая технология, вместе с серной, позволяет изготавливать резину, обладающую большой степенью термостойкости.

Вы так же можете ознакомиться с другими статьями:

Ровных дорог желаю всем! С уважением Альберт Аухадуллин.

Технологии производства формовых резинотехнических изделий

Подобные документы

Анализ способов переработки резинотехнических изделий. Физико-химические основы процесса низкотемпературного пиролиза. Маркетинговое исследование рынка вторичной переработки резинотехнических изделий. Переработка изношенных автомобильных покрышек.

Характеристика исходного сырья, вспомогательных материалов и готовой продукции. Описание технологического процесса и его основные параметры. Материальные и энергетические расчеты. Техническая характеристика основного технологического оборудования.

курсовая работа

Характеристика исходного сырья, вспомогательных материалов и готовой продукции. Описание технологического процесса и его основные параметры. Материальные и энергетические расчеты. Техническая характеристика основного технологического оборудования.

курсовая работа

Виды, свойства и область применения резинотехнических изделий (РТИ). Назначение тепло-морозо-кислото-щелочестойкой технической пластины. Методы получения РТИ: современные тенденции в процессе их изготовления. Состав резиновой смеси, виды каучука.

курсовая работа

Основные технологии переработки автомобильных покрышек и резинотехнических изделий. Возможные способы применения резиновой крошки. Области применения корда. Перечень оборудования для переработки покрышек методом пиролиза и механическим способом.

статья

Изготовление заготовок для формового прессования. Аналитический обзор и патентная проработка по производству формовых РТИ. Расчет количества оборудования для приготовления резиновых изделий в объемах, обеспечивающих потребность ОАО Мозырский НПЗ .

Разработка экологически чистой и экономичной технологии утилизации опасного многотоннажного техногенного отхода (отработанных автомобильных шин и других резинотехнических изделий) при помощи деструкции под действием концентрированной серной кислоты.

Характеристика основного технологического оборудования для производства железобетонных колон лёгкого каркаса. Технология приготовления бетонной смеси. Приемка, хранение и подготовка заполнителей. Расчет потребности производства в сырье и энергоресурсах.

курсовая работа

Состав и виды кондитерских изделий. Обзор возможных материалов для упаковки конфет. Критерии ее выбора. Подбор технического оборудования для производства упаковки, маркировки и контроля качества. Процесс производства парафинированной упаковочной бумаги.

курсовая работа

Описание теоретических основ технологического процесса изготовления трикотажных изделий. Сырье, используемое в процессе производства. Сведенья об оборудовании, используемом в процессе производства трикотажных изделий. Требования к качеству готового издели

курсовая работа

Обзор технологического процесса формования мучных кондитерских изделий. Описание проектируемого участка линии разделки теста при производстве изделий типа коврижка . Расчет расхода рецептурных компонентов. Безопасность и экологичность линии производства.

Анализ развития производства химических волокон. Основные направления совершенствования способов получения вискозных волокон. Современные технологии получения гидратцеллюлозных волокон. Описание технологического процесса. Экологическая экспертиза проекта.

Технологические схемы механизированного производства хлебобулочных изделий. Расчет оборудования, наиболее подходящего по техническим характеристикам для производства горчичного и столичного хлеба. Схема технохимического контроля процесса производства.

Разновидности профиля арматуры. Проектирование технологии производства арматурных изделий. Производство плоских сеток и каркасов. Производство закладных деталей и монтажных петель. Компановка оборудования арматурного цеха. Состав рабочей бригады.

Резины на основе изопреновых каучуков. Конструктивные особенности многогнездовых пресс-форм для прямого прессования резины. Расчет количества необходимого основного и вспомогательного оборудования. Контур регулирования температуры и сигнализации давления.

Аналитический обзор технологии концентрирования серной кислоты. Модернизация концентрационной колонны, т. е увеличение числа абсорбционных ступеней и частичная автоматизация процесса. Материальные и тепловые расчеты. Экологическое обоснование проекта.

Характеристика коксохимического производства ОАО ЕВРАЗ ЗСМК . Установка утилизации химических отходов. Определение количества печей в батарее. Технология совместного пиролиза угольных шихт и резинотехнических изделий. Утилизация коксохимических отходов.

Проблема безаварийной работы оборудования химических предприятий. Организация управления, закупок сырья, технологического процесса на ООО Омсктехуглерод . Технологии производства высокочистых марок технического углерода для автомобильной промышленности.

курсовая работа

Модели платьев для запуска в один технологический поток. Специфика производства изделий с наименьшими материальными и трудовыми затратами. Ассортимент швейных изделий, экономичность конструкции, применение прогрессивной технологии изготовления одежды.

курсовая работа

Критический анализ базового технологического процесса. Краткие сведения о детали, анализ технических требований чертежа, материал и техничность конструкции, тип производства и методы получения заготовки. Выбор и обоснование технологического инструмента.

Источники: http://materiology.info/ref/izgotovleni9_rezinov6h.html, http://www.rtiivaz.ru//04/izgotovleniya-reziny-texnologicheskij-process/, http://allbest.ru/k-3c0b65625a3ac68a4d43a88521306d37.html

Комментариев пока нет!

informatik-m.ru