Содержание

Литье: технология :: Литье: прошлое, настоящее и будущее

Самая древняя технология

Литьё в песчаные формы начали применять, по свидетельству археологов, более 5000 лет назад. Не удивительно, что со временем люди достигли значительных успехов в этом процессе металлообработки. К примеру, еще в VIII веке н.э. в Японии этим способом была получена отливка статуи Будды массой свыше 250 тонн для храма Тодайдзи.

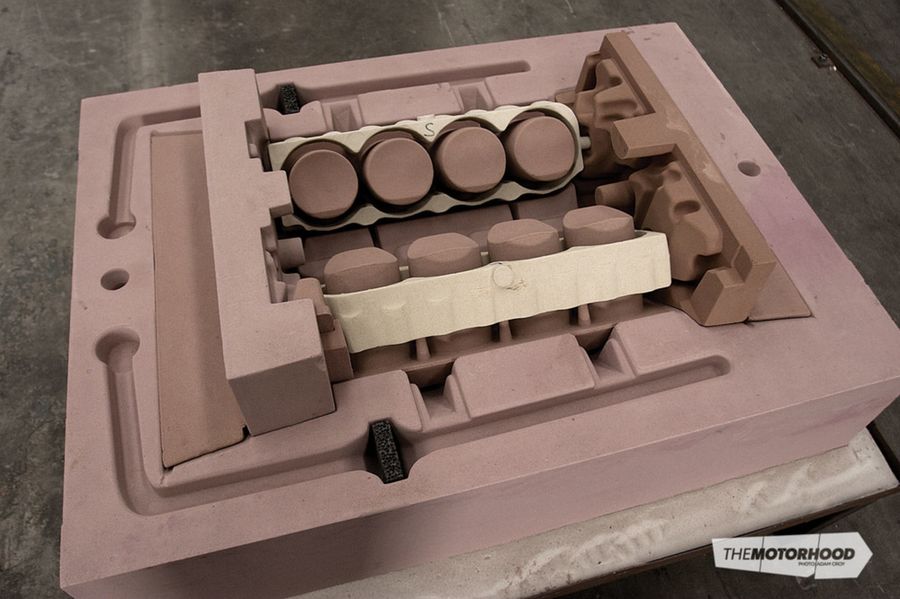

До 75-80% по массе получаемых в мире отливок производят с использованием этого вида литья. Прежде всего изготовляется литейная модель, копирующая будущую деталь. Раньше ее делали из дерева или металла, сейчас все чаще используются пластиковые модели, получаемые различными способами, в том числе набирающим популярность методом быстрого прототипирования. Модель засыпается песком или формовочной смесью из песка и связующего, заполняющей пространство между нею и двумя открытыми ящиками-опоками. Отверстия в детали образуют с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает химическим твердением при введении в эту смесь материалов связующего и отвердителя. Образовавшиеся полости формы заливаются расплавом металла через литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему и подвергают отливку механической обработке.

Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает химическим твердением при введении в эту смесь материалов связующего и отвердителя. Образовавшиеся полости формы заливаются расплавом металла через литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему и подвергают отливку механической обработке.

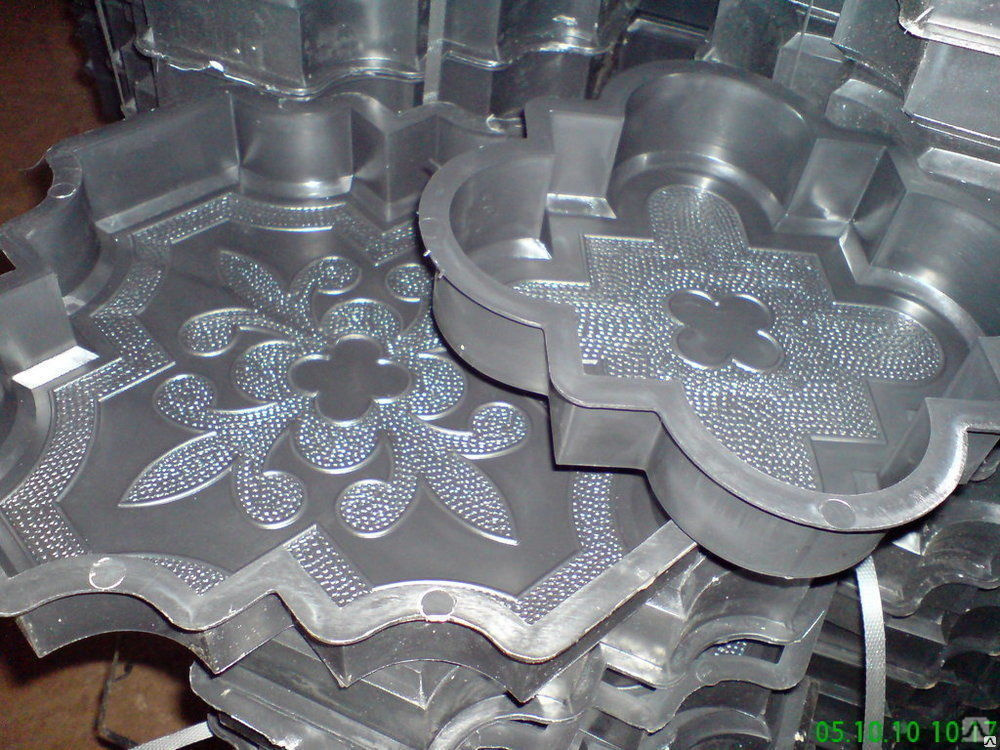

Еще один довольно старый, но нестареющий способ – литье в кокиль. Это более качественный способ. Изготавливается разборная форма, чаще всего металлическая, получившая название кокиль, в которую производится литьё. После отверждения кокиль раскрывается, и из него извлекается изделие, причем кокиль можно использовать для отливки такой же детали многократно. Как и при литье в песчаные формы, при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят только под действием силы тяжести. Основные операции этого способа литья – очистка кокиля от остатков разделительного слоя, прогрев его до 200—300°С, покрытие рабочей полости новым слоем, установка стержней, сборка частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль происходит быстрее, что способствует получению качественных отливок с более плотным и мелкозернистым строением, имеющих высокие физико-механические свойства. Правда, например, отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании форма или кокиль теряет изначальные геометрические размеры, коробится, и полученные отливки становятся менее точными и поэтому требующими последующей механической доработки.

Процесс кристаллизации сплава при литье в кокиль происходит быстрее, что способствует получению качественных отливок с более плотным и мелкозернистым строением, имеющих высокие физико-механические свойства. Правда, например, отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании форма или кокиль теряет изначальные геометрические размеры, коробится, и полученные отливки становятся менее точными и поэтому требующими последующей механической доработки.

Две приведенных выше технологии литья являются самыми популярными, тем не менее они имеют серьезный недостаток –это трудоемкость подготовки литейных форм и недостаток точности получаемых отливок.

Современные альтернативы традиционным технологиям литья в машиностроении

Литье под давлением занимает одно из ведущих мест в литейном производстве цветных металлов, достаточно сказать, что производство отливок из алюминиевых сплавов в различных странах составляет по массе 30—50% общего выпуска продукции литейного производства. Кроме того, литье под давлением применяют для отливки из цинковых и магниевых сплавов. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов.

Кроме того, литье под давлением применяют для отливки из цинковых и магниевых сплавов. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов.

Можно отметить следующие положительные стороны процесса литья:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях позволяет придать отливке товарный эстетический вид.

Тем не менее современная промышленность требует новых способов получения металлических заготовок, которые бы сочетали в себе универсальность, точность и простоту, невысокую капиталоемкость литейного цеха и гибкость технологии как для разового, так и серийного литья. Литье по газифицируемым моделям, как вариант древнего, появившегося еще в 3 тысячелетии до нашей эры на Кавказе литья по выплавляемым моделям, является технологией, быстро набирающей популярность в машиностроении вследствие получаемого качества фасонных отливок, экономичности, экологичности и высокой культуры производства. Об этом свидетельствует мировая практика – в 2007 году производство превысило 1,5 млн т/год.

На вопросы редактора журнала «Оборудование Разработки Технологии» о современных способах производства металлических деталей согласился ответить старший научный сотрудник Физико-технологического института металлов и сплавов НАН Украины, кандидат технических наук Владимир Степанович Дорошенко (doro55v@gmail. com).

com).

Александр Горбунов, главный редактор журнала «Оборудование Разработки Технологии» (А.Г.): Владимир Степанович, с чем связан интерес к технологии литья по газифицируемым моделям (лГМ)?

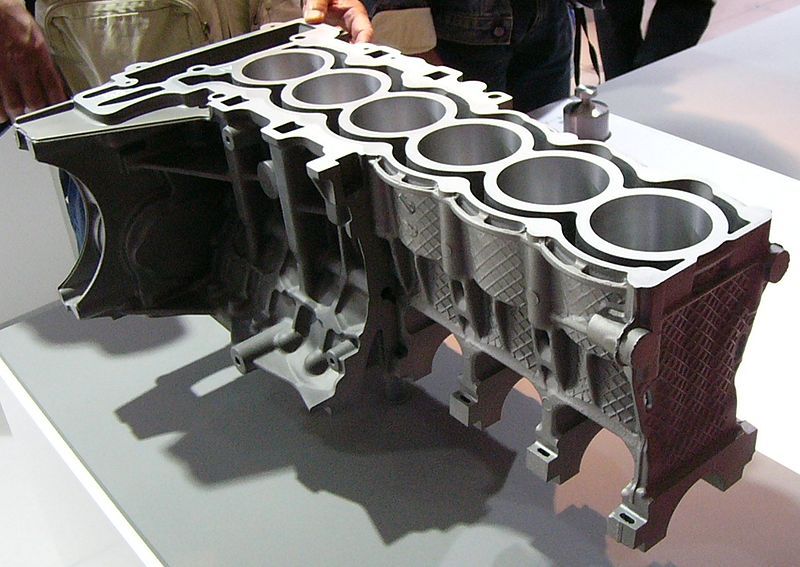

Владимир Дорошенко (В.Д.): Низкие затраты на материалы (всего 4 вида, не применяются связующие для песка), экономит на тонне литья не менее 100 долл. США, а размещение отли- вок по всему объему контейнера дает выход годного до 70…85% и экономию по шихте металла до 250 кг, по электроэнергии 100…150 кВт.ч, по массе литья на 10…15% по сравнению с традиционной опочной формовкой. Особенно существенная экономия при литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на механообработку. А также льют без ограничений колеса, звездочки, корпуса, радиаторы, сантехнику, головки и блоки цилиндров. Например, с помощью этой технологии отливают блоки автомобильных двигателей объемом 1,2 и 1,3 л, получаемый блок легче аналога, произведенного традиционным способом, на 5 кг. Большинство крупнейших авто- производителей Европы, Азии и Америки ежегодно используют в про- изводимых автомобилях несколько сотен тысяч тонн точных отливок, получае- мых в песчаных формах по разовым моделям из пенопласта по технологии, называемой литьем по газифицируемым моделям (ЛГМ). General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм, по данным Рыбакова С. А., полностью перешли в 1980-90-х годах на изготовление способом ЛГМ отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

Большинство крупнейших авто- производителей Европы, Азии и Америки ежегодно используют в про- изводимых автомобилях несколько сотен тысяч тонн точных отливок, получае- мых в песчаных формах по разовым моделям из пенопласта по технологии, называемой литьем по газифицируемым моделям (ЛГМ). General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм, по данным Рыбакова С. А., полностью перешли в 1980-90-х годах на изготовление способом ЛГМ отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

А.Г.: По мнению экспертов, технология литья по газифицируемым моделям является более «чистой» для окружающей среды, по сравнению с традиционными технологиями. Насколько это соответствует реальности?

Владимир Дорошенко (В.Д.): Экологической безопасности ЛГМ- процесса способствует исключение из песка связующих веществ и большого объема формовочных и стержневых песчаных смесей, а также их транспортировки и выбивки отливок. В России для традиционных форм со связующим до 5 т отработанной смеси идет в отвал на 1 т литья. Например, 1 куб. м пенопо- листирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая (минимум) требуется для 1 т литья, расход связующего полимера составляет не менее 0,03х3000=90 кг, что в 90/3,6=25 раз больше. При ЛГМ песчаные формы вакуумируют с остаточным давлением пол-атмосферы (50 кПа), своего рода местная вентиляция, заведенная в песчаную среду формы. Львиная доля получаемых при заливке газов уходит через систему очистки за пределы цеха, однако после отключения вакуума над остывающими формами, как при любом литье в песчаные формы, следует устанавливать местную вентиляцию. Сухой песок для форм используют многократно с обновлением свежим песком до 5% на оборот, линии охлаждения-очистки песка выносят за пределы цеха (сухой песок зимой не смерзается), где чаще всего в системе пневмотранспорта песок охлаждают, частично обеспыливают и самотеком из бункеров подают в цех на формовку.

В России для традиционных форм со связующим до 5 т отработанной смеси идет в отвал на 1 т литья. Например, 1 куб. м пенопо- листирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая (минимум) требуется для 1 т литья, расход связующего полимера составляет не менее 0,03х3000=90 кг, что в 90/3,6=25 раз больше. При ЛГМ песчаные формы вакуумируют с остаточным давлением пол-атмосферы (50 кПа), своего рода местная вентиляция, заведенная в песчаную среду формы. Львиная доля получаемых при заливке газов уходит через систему очистки за пределы цеха, однако после отключения вакуума над остывающими формами, как при любом литье в песчаные формы, следует устанавливать местную вентиляцию. Сухой песок для форм используют многократно с обновлением свежим песком до 5% на оборот, линии охлаждения-очистки песка выносят за пределы цеха (сухой песок зимой не смерзается), где чаще всего в системе пневмотранспорта песок охлаждают, частично обеспыливают и самотеком из бункеров подают в цех на формовку.

А.Г.: Бурное развитие высоких технологий предлагает неожиданные решения для казалось бы классических, незаменимых промышленных способов производства из- делий. Несколько лет назад показалось фантастическим само предположение, например, о возможности «напечатать изделие из металла». В прошлом году стало известно, что инженеры из техасской компании впервые в мире «напечатали» настоящий работоспособный металлический пистолет. Они сделали это для демонстрации возможностей современной промышленной технологии 3D-печати и хотя, по их словам, не ставят цель сделать технологию доступной в каждом доме, считают, что рано или поздно это неизбежно произойдёт. Владимир Степанович, что вы можете сказать об этом направлении?

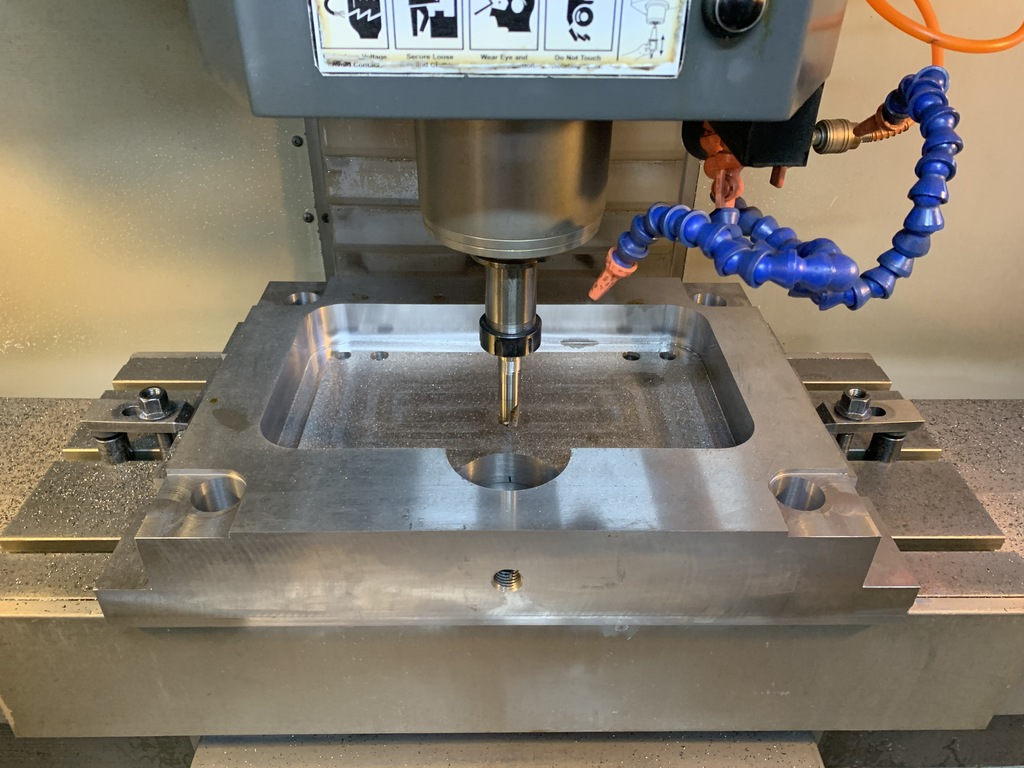

Владимир Дорошенко (В.Д.): Для литья в песчаные формы сегодня ближе «фантастика» оптимизации отливок с помощью компьютерных программ для изготовления их способом ЛГМ или «печатания из металла». На рис. 1 показаны примеры компьютерной оптимизации конструкции отливок, взятые из открытых источников Интернета. На рис. 1а в верхней части фото – серийные отливки, ниже – варианты конструкций отливок, «предложенные» компьютером, большинство из них «работают» в подвижных конструкциях. На рис. 1б показаны варианты конструкции отливки и элементы технологии ее «печатания» как послойного наращивания. На рис. 1в – в каждой паре изображений слева – серийная отливка, рядом – конструкция отливки, оптимизированная компьютером, исходя из требований к ее использованию. Видно, как традиционные монолитные конструкции компьютером «превращаются» в изящные каркасно-ячеистые как наглядные примеры металлосбережения. Такие выставочные образцы ажурных конструкций сегодня и в ближайшие десятилетия будет дорого «печатать из металла», но несложно выполнить способом ЛГМ, применяя 3D-фрезеры, широко распространенные сегодня.

1 показаны примеры компьютерной оптимизации конструкции отливок, взятые из открытых источников Интернета. На рис. 1а в верхней части фото – серийные отливки, ниже – варианты конструкций отливок, «предложенные» компьютером, большинство из них «работают» в подвижных конструкциях. На рис. 1б показаны варианты конструкции отливки и элементы технологии ее «печатания» как послойного наращивания. На рис. 1в – в каждой паре изображений слева – серийная отливка, рядом – конструкция отливки, оптимизированная компьютером, исходя из требований к ее использованию. Видно, как традиционные монолитные конструкции компьютером «превращаются» в изящные каркасно-ячеистые как наглядные примеры металлосбережения. Такие выставочные образцы ажурных конструкций сегодня и в ближайшие десятилетия будет дорого «печатать из металла», но несложно выполнить способом ЛГМ, применяя 3D-фрезеры, широко распространенные сегодня.

А.Г.: Изделия, изготовленные с помощью порошковой металлургии, используются в автомобильной и аэрокосмической промышленности, эта технология применяется в производстве электроинструментов и бытовой техники. В промышленных 3D-принтерах для выращивания изделий из порошков для послойного лазерного спекания металлического порошка используется твердотельный или CO2-лазер. Владимир Степанович, какие преимущества и недостатки, по вашему мнению, отличают подобные технологии от литейных способов производства металлических изделий? Насколько они конкурентоспособны?

В промышленных 3D-принтерах для выращивания изделий из порошков для послойного лазерного спекания металлического порошка используется твердотельный или CO2-лазер. Владимир Степанович, какие преимущества и недостатки, по вашему мнению, отличают подобные технологии от литейных способов производства металлических изделий? Насколько они конкурентоспособны?

(В.Д.): Сегодня металлоизделия, полученные на 3D-принтерах, не менее чем на 2 порядка дороже традиционных отливок. Убедительнее увидеть, чем описывать такие изделия, показанные ниже уникальные экземпляры международных выставок, доступные в Интернете. Однако получать показанные на рис. 2 металлоизделия значительно дешевле (по традиционной цене отливок) способом ЛГМ, применяя не 3D-принтеры, а 3D-фрезеры для вырезания моделей из пенополистирола. На рис. 3 показаны такие модели из пенополистирола, полученные как в нашем институте, так и за рубежом. Пример крупногабаритных пенополистироловых моделей для художественного литья показан на рис. 4а, на заднем плане видны детали 3D-фрезера. По таким моделям отлит из алюминия коллаж «граффити» (рис. 4б) как многометровое архитектурное украшение многоквартирного дома в элитном квартале Нью-Йорка (проект Herzog & de Meuron, 2006). Сборный коллаж вдоль лицевой стороны дома состоит из десятков отливок (включая несколько ворот), спроектированных с помощью компьютерных технологий с выполнением толщин стенок, оптимальных для процесса литья.

4а, на заднем плане видны детали 3D-фрезера. По таким моделям отлит из алюминия коллаж «граффити» (рис. 4б) как многометровое архитектурное украшение многоквартирного дома в элитном квартале Нью-Йорка (проект Herzog & de Meuron, 2006). Сборный коллаж вдоль лицевой стороны дома состоит из десятков отливок (включая несколько ворот), спроектированных с помощью компьютерных технологий с выполнением толщин стенок, оптимальных для процесса литья.

А.Г.: Какое влияние, по вашему мнению, оказывают современные разработки в области высоких технологий, например нанотехнологии, на развитие серийного производства металлических изделий, в том числе и на технологии литья?

(В.Д.): Такими нанотехнологиями кристаллизации отливок, частично или полностью состоящих из аморфной структуры со свойствами, «скачкообразно» превышающими традиционные кристаллические сплавы, занимается одна из научных школ в нашем институте. Однако эти технологии касаются сплавов с добавками циркония и пока относятся к специальным производствам металлических изделий преимущественно из цветных металлов. Запатентована в России также наша технология получения сверхтонкостенной ленты, фольги или оболочковых отливок с изменениями структуры на наноразмерном уровне, в ряде отечественных и зарубежных журналов эта технология названа «литье вакуумным присасыванием» на вакуумируемых валках с песчаной облицовкой или литейной форме. Например, по этой технологии металл с химическим составом чугуна можно получать близким по свойствам низкоуглеродистых сталей и сворачивать из него ленту в рулон.

Запатентована в России также наша технология получения сверхтонкостенной ленты, фольги или оболочковых отливок с изменениями структуры на наноразмерном уровне, в ряде отечественных и зарубежных журналов эта технология названа «литье вакуумным присасыванием» на вакуумируемых валках с песчаной облицовкой или литейной форме. Например, по этой технологии металл с химическим составом чугуна можно получать близким по свойствам низкоуглеродистых сталей и сворачивать из него ленту в рулон.

А.Г.: Владимир Степанович, как вы оцениваете перспективы развития литейных процессов в машиностроении с учетом постоянно растущих промышленных требований относительно снижения энергопотребления при производстве продукции?

(В.Д.): Ресурсосбережение и конкуренция технологий в поставленных на рынок продукции и услугах – главный показатель соревнования экономик стран и предприятий. Философы говорят о начале эпохи конструктивизма, не сама наука, а сколько ее в твоей продукции, не то, о чем мечтаешь и знаешь, а мечты, воплощенные в конструкциях (в металле), дают потребительскую ценность производителю. Глобальное соревнование в конструировании и воплощении в жизнь новой продукции, услуг, миропонимания и миропреобразования. Если сегодня килограмм черного металла (в толстостенном прокате, чушке, ломе) стоит порядка $0,5, то килограмм изделий из металла в автомобиле, тракторе или танке стоит уже $50- 100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов — это один из шагов перевода сырьевой экономики в высокотехнологичную, в которой экономическая конкуренция все в большей степени определяется конкуренцией научно-технической. При этом использование технических инноваций служит решающим фактором экономического и социального развития, усиления роли в глобальном разделении труда и экономической безопасности.

Глобальное соревнование в конструировании и воплощении в жизнь новой продукции, услуг, миропонимания и миропреобразования. Если сегодня килограмм черного металла (в толстостенном прокате, чушке, ломе) стоит порядка $0,5, то килограмм изделий из металла в автомобиле, тракторе или танке стоит уже $50- 100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов — это один из шагов перевода сырьевой экономики в высокотехнологичную, в которой экономическая конкуренция все в большей степени определяется конкуренцией научно-технической. При этом использование технических инноваций служит решающим фактором экономического и социального развития, усиления роли в глобальном разделении труда и экономической безопасности.

А.Г.: Какими вы видите перспективы развития в области процессов литья?

(В.Д.): Современное литейное производство, прежде всего, ориентируется на снижение металлоемкости и повышение точности изделий по принципу «продавать минимум сырья – максимум добавленной стоимости». В частности, опережающими темпами развивается растущий сектор процессов литья по разовым моделям, среди которых литье по газифицируемым моделям (ЛГМ) относится к наиболее перспективным технологиям с моделями из пенополистирола как недорогого легкообрабатываемого материала. Экологическое направление в на- шем институте связано с совершенствованием литья в вакуумируемые песчаные формы и литьем по моделям изо льда как материала, саморазру- шающегося после выполнения своих функций. Ледяная модель «переносит» геометрию отливки – формирует полость песчаной формы, затем тает и фильтрующимися в песок продуктами таяния упрочняет песчаную форму. Идеальными будут модель как стеклянная елочная игрушка, а оболочковая литейная форма – как из яичной скорлупы. Известны запатентованные в США в 2000 г. 3D-принтеры для намораживания ледяных моделей.

В частности, опережающими темпами развивается растущий сектор процессов литья по разовым моделям, среди которых литье по газифицируемым моделям (ЛГМ) относится к наиболее перспективным технологиям с моделями из пенополистирола как недорогого легкообрабатываемого материала. Экологическое направление в на- шем институте связано с совершенствованием литья в вакуумируемые песчаные формы и литьем по моделям изо льда как материала, саморазру- шающегося после выполнения своих функций. Ледяная модель «переносит» геометрию отливки – формирует полость песчаной формы, затем тает и фильтрующимися в песок продуктами таяния упрочняет песчаную форму. Идеальными будут модель как стеклянная елочная игрушка, а оболочковая литейная форма – как из яичной скорлупы. Известны запатентованные в США в 2000 г. 3D-принтеры для намораживания ледяных моделей.

3D-технологии и компьютеризация процессов находят все большее применение. Когда я смотрю фильмы или рисунки с фантастическими трансформерами, роботами, космическими кораблями, дронами, оружием, сразу с восхищением тонкостенными элегантными конструкциями возникает мысль «а сколько ж на них литья!». Непочатый край работы литейщику! Например, в нашем институте запатентованы 3D-деформирование изделий из сыпучих материалов и 3D-способ послойной песчаной формовки.

Непочатый край работы литейщику! Например, в нашем институте запатентованы 3D-деформирование изделий из сыпучих материалов и 3D-способ послойной песчаной формовки.

Кроме того, быстро развиваются непрерывное литье, непрерывное циклирование и регенерация формовочных материалов, имеем патент России на непрерывную песчаную вакуумную формовку. Перспективно литье металлоизделий по аналогам конструкций живой и неживой природы, наследуя структуры от микромира до строения галактик. Отобранные эволюцией конструкции живого, строение вещества на уровне атомов и молекул часто связано с математическим их описанием, что сегодня подвластно современному компьютеру для перевода в чертежи отливок.

под давлением, по выплавляемым моделям и другие

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Технологии литья

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- чугун:

- серый;

- белый;

- половинчатый;

- сталь:

- цветные:

- медь:

- бронза;

- латунь;

- алюминий:

- силумин;

- дюралюминий;

- магний;

- медь:

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- центробежное;

- в оболочковые формы;

- по моделям:

- выплавляемым;

- газифицируемым;

- точное (прецизионное).

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

Содержание

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

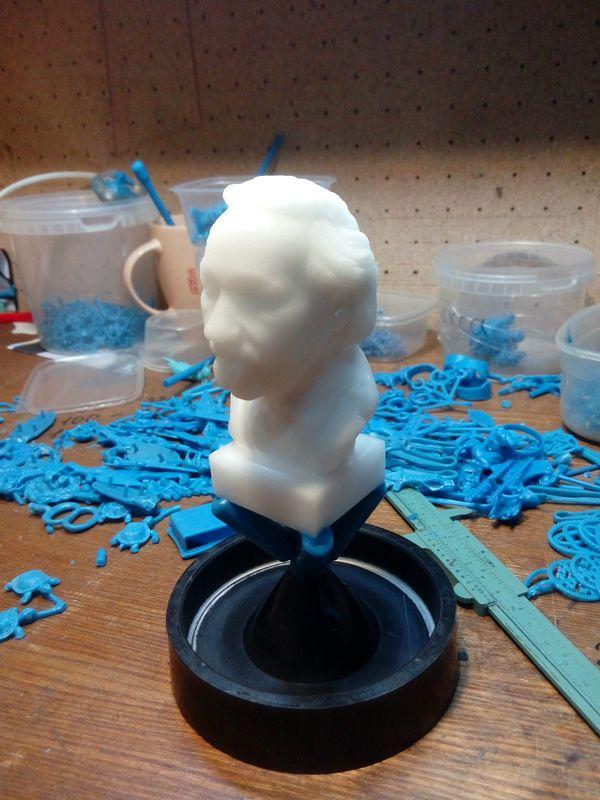

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- способ разливки:

- горизонтальный;

- вертикальный;

- механизм подачи сплава:

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок.

Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

Высокая скорость остывания формирует мелкозернистую внутреннюю структуру. - Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

Отрицательные стороны:

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

литье | технология | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор недели

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica.

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Britannica Beyond

Мы создали новое место, где вопросы находятся в центре обучения. Вперед, продолжать. Спросить. Мы не будем возражать. - Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полёта на Луну до управления космосом — мы исследуем широкий спектр тем, которые подпитывают наше любопытство к космосу!

Различные типы процессов литья, используемые в производстве

Изображение предоставлено Funtay/Shutterstock.com

Производство отливок — это процесс, при котором жидкий материал, например расплавленный металл, заливают в полость специально разработанной формы и дают ему затвердеть. После затвердевания заготовка вынимается из формы для проведения различных отделочных обработок или для использования в качестве конечного продукта. Методы литья обычно используются для создания сложных сплошных и полых форм, а литые изделия используются в самых разных областях, включая автомобильные компоненты, детали аэрокосмической промышленности и т. д.

Методы литья обычно используются для создания сложных сплошных и полых форм, а литые изделия используются в самых разных областях, включая автомобильные компоненты, детали аэрокосмической промышленности и т. д.

Различные типы литья и процесс литья

Хотя литье является одной из старейших известных производственных технологий, современные достижения в технологии литья привели к появлению широкого спектра специализированных методов литья. Процессы горячего формования, такие как литье под давлением, литье по выплавляемым моделям, гипсовое литье и литье в песчаные формы, обеспечивают свои уникальные производственные преимущества. Сравнение преимуществ и недостатков распространенных типов процессов литья может помочь в выборе метода, наиболее подходящего для данного производственного цикла.

Литье в песчаные формы

Литье в песчаные формы обычно основано на материалах на основе кремнезема, таких как синтетический или природный песок. Литейный песок обычно состоит из тонко измельченных сферических зерен, которые могут быть плотно упакованы в гладкую формовочную поверхность. Отливка спроектирована так, чтобы снизить вероятность разрыва, растрескивания или других дефектов за счет обеспечения умеренной степени гибкости и усадки на этапе охлаждения процесса. Песок также можно укрепить добавлением глины, которая помогает частицам сцепляться более плотно. Автомобильные изделия, такие как блоки цилиндров, изготавливаются методом литья в песчаные формы.

Отливка спроектирована так, чтобы снизить вероятность разрыва, растрескивания или других дефектов за счет обеспечения умеренной степени гибкости и усадки на этапе охлаждения процесса. Песок также можно укрепить добавлением глины, которая помогает частицам сцепляться более плотно. Автомобильные изделия, такие как блоки цилиндров, изготавливаются методом литья в песчаные формы.

Литье в песчаные формы включает в себя несколько этапов, включая изготовление моделей, формование, плавление и заливку, а также очистку. Узор — это форма, вокруг которой набивается песок, обычно состоящая из двух частей: верха и волока. После того, как песок достаточно уплотнится, чтобы воспроизвести рисунок, накидка снимается, а рисунок извлекается. Затем устанавливаются любые дополнительные вставки, называемые стержневыми ящиками, и заменяется верхняя часть. После заливки и затвердевания металла отливку снимают, обрезают стояки и литники, использовавшиеся в процессе заливки, и очищают от налипшего песка и окалины.

Основные преимущества литья в песчаные формы как процесса литья включают:

- Относительно низкие производственные затраты, особенно при небольших тиражах.

- Возможность изготовления крупных компонентов.

- Емкость для литья черных и цветных металлов.

- Низкая стоимость инструментов для постлитья.

Несмотря на свои преимущества, литье в песчаные формы обеспечивает более низкую степень точности, чем альтернативные методы, и могут возникнуть трудности с литьем в песчаные формы компонентов заданного размера и веса. Кроме того, этот процесс имеет тенденцию давать продукты со сравнительно шероховатой поверхностью.

Вы можете использовать платформу поиска поставщиков Thomas, чтобы найти компании по литью в песчаные формы для ваших нужд.

Литье по выплавляемым моделям

При литье по выплавляемым моделям или выплавляемым моделям для каждой отливки используется одноразовая восковая модель. Воск впрыскивается непосредственно в форму, удаляется, затем покрывается огнеупорным материалом и связующим, обычно в несколько этапов для создания толстой оболочки. Несколько моделей собраны на общих литниках. После того, как ракушки затвердеют, узоры переворачивают и нагревают в печах для удаления воска. Затем расплавленный металл заливают в оставшиеся оболочки, где он затвердевает, принимая форму восковых фигур. Огнеупорная оболочка отламывается, открывая готовую отливку. Литье по выплавляемым моделям часто используется для изготовления деталей для автомобильной, энергетической и аэрокосмической промышленности, таких как лопатки турбин. Некоторые из основных преимуществ и недостатков литья по выплавляемым моделям включают в себя:

Воск впрыскивается непосредственно в форму, удаляется, затем покрывается огнеупорным материалом и связующим, обычно в несколько этапов для создания толстой оболочки. Несколько моделей собраны на общих литниках. После того, как ракушки затвердеют, узоры переворачивают и нагревают в печах для удаления воска. Затем расплавленный металл заливают в оставшиеся оболочки, где он затвердевает, принимая форму восковых фигур. Огнеупорная оболочка отламывается, открывая готовую отливку. Литье по выплавляемым моделям часто используется для изготовления деталей для автомобильной, энергетической и аэрокосмической промышленности, таких как лопатки турбин. Некоторые из основных преимуществ и недостатков литья по выплавляемым моделям включают в себя:

- Высокая степень точности и точность размеров.

- Возможность создания тонкостенных деталей сложной геометрии.

- Емкость для литья как черных, так и цветных металлов.

- Относительно высокое качество обработки поверхности и детализации конечных компонентов.

Несмотря на высокую точность, литье по выплавляемым моделям, как правило, дороже, чем другие сопоставимые методы литья, и, как правило, рентабельно только тогда, когда нельзя использовать отливки из песка или гипса. Тем не менее, затраты иногда могут быть компенсированы за счет снижения затрат на механическую обработку и оснастку благодаря качественным результатам обработки поверхности отливок по выплавляемым моделям.

Вы можете использовать платформу поиска поставщиков Thomas, чтобы найти компании по литью по выплавляемым моделям для ваших нужд.

Гипсовая отливка

Литье гипса аналогично процессу литья в песчаные формы, в котором вместо песка используется смесь гипса, укрепляющего состава и воды. Гипсовый узор обычно покрывают антиадгезивным составом, чтобы предотвратить его прилипание к форме, а гипс способен заполнить любые зазоры вокруг формы. После того, как гипсовый материал был использован для отливки детали, он обычно трескается или образует дефекты, что требует замены его свежим материалом. К преимуществам гипсового литья относятся:

К преимуществам гипсового литья относятся:

- Очень гладкая поверхность.

- Возможность отливки сложных форм с тонкими стенками.

- Способность формовать большие детали с меньшими затратами, чем другие процессы, такие как литье по выплавляемым моделям.

- Более высокая степень точности размеров, чем у литья в песчаные формы.

Этот процесс, как правило, дороже, чем большинство операций литья в песчаные формы, и может потребовать частой замены гипсового формовочного материала. Обычно это более эффективно и экономично, когда качество отделки поверхности является важным требованием. Его применение обычно ограничивается литьем сплавов на основе алюминия и меди.

Вы можете использовать Платформу поиска поставщиков Томаса, чтобы найти компании по литью гипса для ваших нужд.

Литье под давлением (процесс литья металла)

Литье под давлением — это метод формования материалов под высоким давлением, который обычно включает в себя цветные металлы и сплавы, например, цинк, олово, медь и алюминий. Многоразовая пресс-форма покрыта смазкой, которая помогает регулировать температуру пресс-формы и облегчает выброс компонентов. Затем расплавленный металл впрыскивается в пресс-форму под высоким давлением, которое остается непрерывным до тех пор, пока заготовка не затвердеет. Эта вставка под давлением происходит быстро, предотвращая затвердевание любого сегмента материала перед отливкой.

Многоразовая пресс-форма покрыта смазкой, которая помогает регулировать температуру пресс-формы и облегчает выброс компонентов. Затем расплавленный металл впрыскивается в пресс-форму под высоким давлением, которое остается непрерывным до тех пор, пока заготовка не затвердеет. Эта вставка под давлением происходит быстро, предотвращая затвердевание любого сегмента материала перед отливкой.

Робот используется на заводе по литью под давлением

Изображение предоставлено: Source Int’l, LP

После завершения процесса компонент вынимается из пресс-формы и удаляется любой брак. К основным преимуществам литья под давлением относятся:

- Жесткие допуски по размеру и форме.

- Высокая стабильность размеров компонентов и однородный дизайн.

- Снижение потребности в механической обработке после литья.

Несмотря на свои преимущества, литье под давлением как процесс литья металла требует относительно высоких затрат на инструмент, что делает его более рентабельным при больших объемах производства. Также может быть сложно обеспечить механические свойства литого под давлением компонента, а это означает, что эти продукты обычно не функционируют как конструкционные детали. Поскольку формы обычно состоят из двух частей, литье под давлением ограничивается изделиями, которые можно извлечь из формы, не разрушая форму, как это делается в других процессах литья.

Для получения дополнительной информации о литье под давлением вы можете ознакомиться с нашим руководством по типам литья под давлением, в котором подробно рассматриваются различные типы, сплавы и рекомендации по выбору конкретной комбинации процесса/сплава.

Центробежное литье

Центробежное литье используется для производства длинных цилиндрических деталей, таких как чугунные трубы, за счет перегрузки, создаваемой во вращающейся форме. Расплавленный металл, введенный в форму, разбрызгивается по внутренней поверхности формы, в результате чего получается отливка без пустот. Первоначально изобретенный как процесс де Лаво с использованием форм с водяным охлаждением, этот метод применяется к симметричным деталям, таким как канализационные трубы и большие стволы орудий, и имеет то преимущество, что для изготовления деталей используется минимальное количество стояков. Для асимметричных деталей, которые нельзя вращать вокруг собственных осей, используется вариант центробежного литья, называемый литьем под давлением, когда несколько деталей располагаются вокруг общего литника и вращают формы вокруг этой оси. Аналогичная идея применяется при литье очень больших зубчатых колец и т. Д. В зависимости от отливаемого материала могут использоваться металлические или песчаные формы.

Расплавленный металл, введенный в форму, разбрызгивается по внутренней поверхности формы, в результате чего получается отливка без пустот. Первоначально изобретенный как процесс де Лаво с использованием форм с водяным охлаждением, этот метод применяется к симметричным деталям, таким как канализационные трубы и большие стволы орудий, и имеет то преимущество, что для изготовления деталей используется минимальное количество стояков. Для асимметричных деталей, которые нельзя вращать вокруг собственных осей, используется вариант центробежного литья, называемый литьем под давлением, когда несколько деталей располагаются вокруг общего литника и вращают формы вокруг этой оси. Аналогичная идея применяется при литье очень больших зубчатых колец и т. Д. В зависимости от отливаемого материала могут использоваться металлические или песчаные формы.

Литье в постоянную форму

Литье в постоянные формы имеет сходство с литьем под давлением и центробежным литьем, особенно в использовании многоразовых форм. Они могут быть изготовлены из стали, графита и т. д. и обычно используются для литья таких материалов, как свинец, цинк, алюминиевые и магниевые сплавы, некоторые бронзы и чугун. Это процесс низкого давления, при котором заливка обычно выполняется вручную с использованием нескольких форм на поворотном столе. По мере того как формы проходят через различные станции, они последовательно покрываются, закрываются, заполняются, открываются и опорожняются. Один из таких методов известен как литье из шлама, при котором форма заполняется, но опорожняется до того, как металл полностью затвердеет. Расплавленный металл выливается из отливки для получения полой литой оболочки. Похожая идея используется при формовании полых шоколадных изделий, таких как пасхальные кролики. Использование металлических форм вызывает более быструю передачу тепла через форму, позволяя оболочке затвердевать, в то время как ядро остается жидким.

Они могут быть изготовлены из стали, графита и т. д. и обычно используются для литья таких материалов, как свинец, цинк, алюминиевые и магниевые сплавы, некоторые бронзы и чугун. Это процесс низкого давления, при котором заливка обычно выполняется вручную с использованием нескольких форм на поворотном столе. По мере того как формы проходят через различные станции, они последовательно покрываются, закрываются, заполняются, открываются и опорожняются. Один из таких методов известен как литье из шлама, при котором форма заполняется, но опорожняется до того, как металл полностью затвердеет. Расплавленный металл выливается из отливки для получения полой литой оболочки. Похожая идея используется при формовании полых шоколадных изделий, таких как пасхальные кролики. Использование металлических форм вызывает более быструю передачу тепла через форму, позволяя оболочке затвердевать, в то время как ядро остается жидким.

Резюме

В этой статье представлено краткое обсуждение различных типов процессов литья.

Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.