Предельные отклонения размеров и понятие о допусках. Номинальный размер на чертеже

lec5

ЛЕКЦИЯ №5

ТоЧность размеров гладких элементов деталей.

Основные понЯтиЯ И определениЯ

план лекции

5.1 Типы размеров (вал, отверстие, остальной; действительный размер, номинальный размер, предельные размеры)

5.2 Отклонения

5.3 Допуск. Поле допуска

5.4 Условное обозначение предельных отклонений на чертежах

5.1 Типы размеров

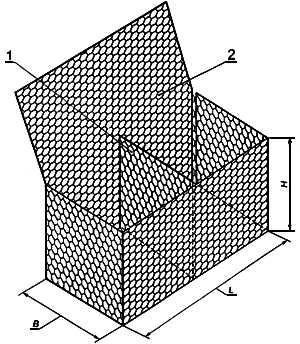

Любое изделие собирают из отдельных деталей, узлов, агрегатов и т.д. Две детали подвижно или неподвижно соединенные называются сопряженными, причем одна из них является отверстием (любой внутренний элемент детали), другая - валом (любой наружный элемент детали). Понятие отверстие и вал относятся не только к цилиндрическим деталям, но и к плоским (рис.12).

а) гладкое цилиндрическое; б) плоское

Поверхности элементов детали принято подразделять на:

- наружные (охватываемые) - валы - d;

- внутренние (охватывающие) - отверстия - D;

- не относящиеся ни к наружным, ни к внутренним (ни к валам, ни к отверстиям) – остальные (рис. 13).

Рисунок 13 – Типы размеров

При составлении чертежа детали конструктор устанавливает, исходя из условий работы, ее размер (диаметр, длину), под которыми понимается числовое значение линейной величины в выбранных единицах измерения. В машиностроении в качестве единиц измерения размеров приняты миллиметры. Причем на чертежах и в другой технической документации размерность "мм" не указывается.

На чертежах конструктор проставляет номинальный размер, определяемый из функционального назначения детали, т.е. исходя из расчета на жесткость, прочность, объем, из конструктивных и технологических соображений. Номинальный размер N - служит началом отсчета отклонений, относительно него определяются предельные размеры.

Номинальный размер указывается на чертежах над размерными линиями (рис.14).

Рисунок 14 - Указание номинальных размеров на конструкторских

чертежах

Конструкторам при проектировании запрещается произвольно выбирать числовые значения номинальных размеров. Эти размеры должны соответствовать стандарту ГОСТ 6636-69. Данный стандарт устанавливает величины нормальных линейных размеров от 0,001 мм до 20 000 мм. Стандарт предусматривает 4 ряда значений номинальных размеров, каждый из которых представляет собой геометрическую прогрессию со знаменателем , определяемым из таблицы 1.

Величины нормальных линейных размеров Таблица 1| Наименование ряда | Пятый Ra5 | Десятый Ra10 | Двадцатый Ra20 | Сороковой Ra40 |

| | ||||

| Значения Номинальных размеров | 10,16,25 | 10,12,16, 20,25 | 10,11,12, 14,16,18 | 10;10,5;11; 11,5;12 |

Стандартизация номинальных размеров позволяет сократить ассортимент используемой на предприятии технологической оснастки и прежде всего режущего инструмента (разверток, протяжек, зенкеров,...) и калибров для контроля деталей. При пользовании рядами номинальных размеров следует пятому ряду предпочитать - десятый, десятому - двадцатый, двадцатому - сороковой, т.е. рядами с большим знаменателем прогрессии. Наибольшее распространение получили ряды Ra10 и Ra20. Ряд Ra5 может привести к излишнему увеличению массы и габаритов изделий, но его использование позволит сократить количество типоразмеров изделий технологической оснастки. При использовании 40 ряда - наоборот.

При обработке деталей невозможно получить абсолютно точно заданный номинальный размер в результате влияния погрешностей при измерении и многочисленных факторов, вызывающих отклонение размеров деталей и ее геометрической формы при обработке.

Размер, полученный при измерении с допустимой погрешностью, называется действительным.

У годной детали действительный размер не должен выходить за определенные значения, устанавливаемые конструктором, который учитывая погрешность обработки, задает два предельно допустимых размера: наибольший и наименьший.

Их обозначают

Dmax- наибольший предельный размер отверстия;

Dmin - наименьший предельный размер отверстия

и соответственно

dmax - наибольший предельный размер вала;

dmin - наименьший предельный размер вала.

Предельные размеры устанавливают границы годности размера, при этом условия годности размера имеют вид:

Dmin D Dmax

dmin d dmax

ПРИМЕР: на чертеже детали было указано

dmax = 29,98

dmin = 29,90

Ориентируясь на эти данные осуществили настройку станка и обработали деталь - валик. Его измерение рычажной скобой дало результат

d = 29,86. Установить годность вала.

1.Условие годности dmin d dmax

2.Производим сравнение действительного размера с предельными

Вывод: вал не годен, брак не исправимый, т.к.

d = 29,86 dmin = 29,90

Предельные размеры на чертеже задаются в миллиметрах в виде отклонений от номинального размера. Отклонения имеют определенный знак, показывающий на сколько предельный размер больше или меньше номинального. Отклонения могут быть больше 0, меньше 0 и равны 0.

5.2 Отклонения

Действительное отклонение - это алгебраическая разность между действительным и номинальным размерами:

E = D - N

N = 30

D = 30,05

Е = ?

E = D - N = 30,05 -30 = +0,05

Предельное отклонение - это разность между предельным и номинальным размерами. Их два: верхнее ES - для отверстия (es - для вала) и нижнее EI - для отверстия (ei - для вала).

Верхнее отклонение- это разность между наибольшим предельным и номинальным размерами

ES(es) = Dmax(dmax) - N. Откуда Dmax(dmax) = N + ES(es)

Нижнее отклонение - это разность между наименьшим предельным и номинальным размерами

EI(ei) = Dmin(dmin) - N. Откуда Dmin(dmin) = N + EI(ei)

Числовые значения предельных размеров установлены ГОСТ 25347-82, и содержатся в таблицах полей допусков. Они служат исходной информацией для расчета предельных размеров.

ПРИМЕР: Найти предельные размеры детали если N = 20мм,

es = - 40 мкм, ei = - 61 мкм

1. Определяем предельные размеры

dmax = N + es = 20 + (- 0,04) = 19,96 мм

dmin = N + ei = 20 + (- 0,061) = 19,939 мм

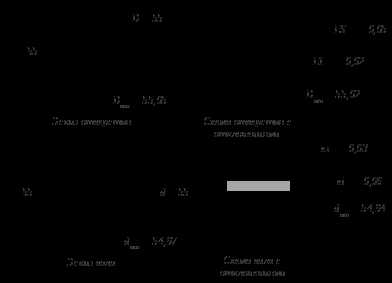

Для представления о возможном соотношении размеров применяется метод графического изображения отклонений, величины которых принято откладывать только с одной стороны рассматриваемого размера - положительные отклонения - вверх относительно номинального размера, а отрицательные - соответственно вниз (рис.15).

Рисунок 15 – Графическое изображение отклонений

5.3 Допуск. Поле допуска

Пространство, ограниченное линиями верхнего и нижнего отклонений, называется полем допуска. Поле допуска - это размерное поле, в котором должен находиться действительный размер годной детали. Более распространено упрощенное изображение полей допусков, при котором схемы отверстия и вала не изображаются, а проводятся только контуры предельных отклонений относительно нулевой линии, соответствующей номинальному размеру (рис.16).

Рисунок 16 - Упрощенное изображение полей допусков:

а) отверстия; б) вала

При этом верхняя граница поля допуска соответствует наибольшему предельному размеру, нижняя - наименьшему.

Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между предельными отклонениями называется допуском и обозначается T.

Т = D(d)max - D(d)min = ES(es) - EI(ei)

Допуск - величина всегда положительная, знак "+" перед числовым значением не указывается. Допуск - это мера точности изготовления детали.

Допуск показывает как бы разрешенную погрешность обработки, заранее предусмотренную и отраженную в чертеже детали. Чем меньше допуск, тем сложнее и дороже будет процесс обработки. Большие допуски желательны для производственников, т.к. при этом не требуется точного оборудования и высокой квалификации рабочего, но ухудшается качество сборки изделий и их работа. Конструктор же стремится к более точному выполнению размеров. При этом он назначает маленькие допуски, что значительно отражается на стоимости обработки деталей.

ПРИМЕР: На чертеже первого вала было указано d = 30 мм

es = - 0,02 мм

ei = - 0,10 мм

На чертеже второго вала было указано d = 30 мм

ei = - 0,08 мм

es = + 0,08 мм

Установить, для обработки какого вала потребуется более точный станок.

Для этого необходимо установить меру точности изготовления для каждой детали.

Td1 = es1 - ei1 = - 0,02 - (- 0,10) = 0,08

Td2 = es2 - ei2 = + 0,08 - (- 0,08) = 0,16

Первый вал в два раза точнее второго, для его обработки потребуется более точный шлифовальный станок, а для обработки второго достаточно токарного.

Нельзя путать понятия допуск и поле допуска. Допуск характеризуется лишь величиной, а поле допуска характеризуется шириной и положением относительно нулевой линии.

5.4 Условное обозначение предельных отклонений на чертежах

Предельные отклонения на чертежах указываются в миллиметрах (без указания размерности) согласно схеме

Отклонения записываются более мелким шрифтом выше и ниже номинала и имеют знак.

16

Отклонения равные нулю не указываются, но место для них оставляется.

Одинаковые по абсолютой величине отклонения записываются только один раз (ES = +0,12; EI = - 0,12)

Рабочие (технологические) размеры. На чертежах технологической оснастки разрешается указывать более удобные для рабочего размеры. Рабочий размер состоит из предельного размера, соответствующего максимальному количеству материалла детали (наибольшему предельному для вала и наименьшему предельному для отверстия) и допуска, откладываемого «в тело» детали.

Пример: 20

- знаменатель геометрической прогрессии

, где n = 0,1,2,...

a0 - первый член прогрессии

72

studfiles.net

Ответы@Mail.Ru: Как определить квалитет точности?

Определить допуск. Имея допуск, по Табл. определить квалитет<img src="//otvet.imgsmail.ru/download/79ce538a2bb30e3b775e9de15b0dab2f_i-1308.jpg" ><img src="//otvet.imgsmail.ru/download/79ce538a2bb30e3b775e9de15b0dab2f_i-1309.jpg" >

по таблице, например отверстие 30Н7 в таблице стоит +21 0 значит от 30,0 до 30,021 <img src="//otvet.imgsmail.ru/download/001aa24261b42c83e1d00aa6cbe71c9f_i-28.jpg" >

таблицы допусков, там и квалитет указывается.

По таблицам, зная номинальный размер и единицы допуска можно определить квалитет. Но зачем квалитет на чертеже если есть отклонения? Только квалитеты на чертежах не указывают, придется еще и определять основные отклонения.

как определить отклонения для отверстий и валов, если на чертеже нет поля допуска и квалитета

touch.otvet.mail.ru

Основные понятия о допусках - Допуски - Совершенствование навыков выполнения слесарных и токарных работ

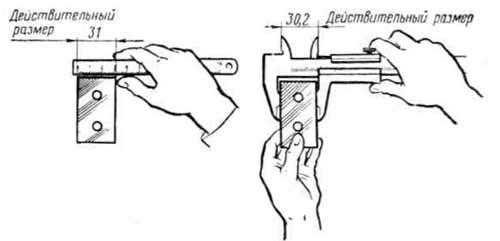

В мастерской изготовили 10 болтов одинаковой длины. При измерении длины болтов миллиметровой линейкой установили, что она одинакова. Когда же измерили длину этих же болтов штангенциркулем ШЦ-I, у которого точность измерения до 0,1 мм, выявили разницу в размерах этих болтов, выраженную несколькими десятыми долями миллиметра.

Если после тщательной подгонки измерить длину болтов штангенциркулем ШЦ-II, у которого точность отсчета 0,05 мм, вновь обнаружим разницу в размерах, но уже в сотых долях миллиметра.

Практически нельзя обеспечить точное совпадение размеров одинаковых деталей без отклонений. Поэтому для каждого изделия в зависимости от назначения устанавливают определенное отклонение.

Размер, полученный в результате измерения изготовленной детали, называется действительным.

Действительные размеры, полученные при измерении

а — линейкой; б — штангенциркулем.

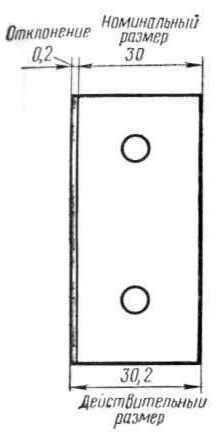

Основной размер, указанный на чертеже и обозначенный целым числом, называется номинальным.

Действительный размер готовой детали всегда больше или меньше номинального.

| Графическое изображение размеров |

Разность между действительным и номинальным размерами называется отклонением.

В нашем примере оно составляет 0,2 мм.

30,2 мм (действительный размер) — (минус) 30 мм = 0,2 мм (номинальный (отклонение) размер)

На чертежах за номинальным размером со знаком «+» (плюс) указывают верхнее, положительное отклонение, а со знаком « — » (минус) нижнее, отрицательное отклонение.

| Условное обозначение отклонений |

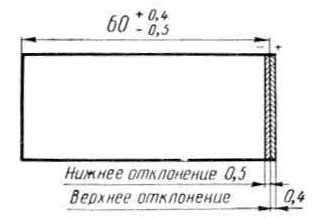

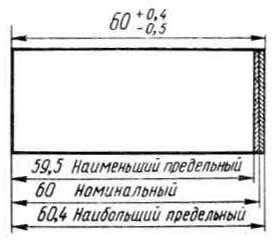

Пусть на чертеже указаны номинальный размер (60 мм) детали, действительный размер с верхним отклонением +0,4 мм, с нижним отклонением — 0,5 мм. На чертеже такой размер указывают 60+0,4-0,5.

По таким данным чертежа, наибольший предельный размер 60,4 мм. Пригодна деталь с размерами: 60,1 мм, 60,2 мм, 60,3 мм, 60,4 мм. Деталь с размером 60,5 мм не соответствует заданным условиям чертежа. Наименьший предельный размер 59,5 мм.

| Предельные отклонения размеров |

Допуск — это разность между наибольшим и наименьшим предельными размерами.

| Графическое изображение допуска |

В нашем случае допуск составляет 0,9 мм.

60,4 мм (наибольший предельный размер) — (минус) 59,5 мм = 0,9 мм (наименьший предельный размер) (разность) .

Если верхнее и нижнее отклонения одинаковы, на чертеже размер указывают так: 45±0,2.

Наибольший предельный размер 45,2 мм.

Наименьший предельный размер 44,8 мм, а допуск составит 0,4 мм.

45,2-44,8 = 0,4 мм.

Вы познакомились с основными понятиями о допусках.

Выдержать допуски особенно необходимо при изготовлении деталей, поверхности которых должны соединяться (сопрягаться), например шпонка и паз на валу, шпиндель и втулка сверлильного станка.

Вопросы

- Какой размер считают действительным?

- На чертеже проставлен размер 76+0,5-0,1. Какой из этих размеров номинальный?

- Назовите размеры и их величины, если на чертеже проставлено 64+0,4-0,2.

- Чему равно отклонение, если действительный размер 44,4 мм, а номинальный 44 мм.

- На чертеже проставлен размер 60+0,2-0,1. Чему равен допуск?

- Что такое допуск?

Задание

Определите размеры и допуски на обработку стойки и хомутика разметочного рейсмуса.

Оборудование: миллиметровая линейка, кронциркуль, штангенциркуль, чертежи деталей данных изделий.

Порядок выполнения

- Изучите чертеж детали и определите основные ее размеры.

- Найдите на чертеже номинальные и предельные размеры детали.

- Сравните действительные (измеренные) размеры с номинальными и предельными размерами.

- Установите (вычислите) наибольшие и наименьшие предельные размеры сопряжений.

- Результаты измерений и вычислений запишите по следующей форме в тетрадях:

| Название измеряемой детали | Каким инструментом измеряли | Размеры | Допустимые предельные размеры | ||

| номинальный | действительный | ||||

| наибольший | наименьший | ||||

| … | … | … | … | … | … |

Основные понятия о точности

Точность изготовления деталей определяется тем, насколько каждый действительный (измеренный) размер отличается от расчетного (номинального) размера, указанного на чертеже. В машиностроении установлены определенные допуски и точность изготовления деталей.

В зависимости от величины допусков приняты 10 классов точности. Чем меньше допустимые отклонения, тем выше класс точности.

- 1-й (первый) класс — самый точный, применяют при обработке точных деталей, измерительных инструментов, приборов.

- 2-й, 2-а (вторые) классы точности используют при изготовлении деталей металлорежущих станков (например, ответственные детали токарных, сверлильных, фрезерных станков, детали двигателей автомобилей и тракторов).

- 3-й, 3-а (третьи) классы точности широко применяют в машиностроении.

- 4-й (четвертый) класс точности используют при изготовлении сельскохозяйственных машин.

- 5-й (пятый) класс точности предназначен для сопрягаемых деталей, к которым предъявляют невысокие требования (например, детали шарнирных петель).

- 7, 8 и 9-й (седьмой, восьмой и девятый) классы точности применяют при установлении допусков на размеры поковок, отливок, проката.

Вопросы

- Сколько классов точности в машиностроении?

- К какому классу точности относятся детали токарных и сверлильных станков?

- По какому классу точности изготовляют штангенциркули?

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

Станки, автомобили, мотоциклы и многие другие машины изготовляют сотнями тысяч. При этом очень важно, чтобы каждая деталь при сборке подходила к своему месту без подгонки. Любая деталь, поступающая на сборку, должна допускать замену ее другой, такого же назначения, без ущерба для работы готовой машины. Детали, удовлетворяющие таким условиям, называют взаимозаменяемыми. Взаимозаменяемость позволяет изготовлять детали одинаковой…

www.ktovdome.ru

Допуски размеров, отклонения, посадки и квалитеты.

Допуски и посадки

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными. Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь - с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала. Рассмотрим основные понятия из этой системы.

***

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера. Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 "Предпочтительные числа и ряды предпочтительных чисел"). Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам. Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на 0 и 5, а затем - на 0; 2; 5 и 8.

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным. Не следует путать действительный размер детали с ее абсолютным размером. Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля "дышит" - на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени. Вывод очевиден - абсолютный размер детали (как и любого тела) - понятие абстрактное.

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными, при этом различают наибольший и наименьший предельные размеры. Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком. По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления. Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным - нижним отклонением (обозначается ei или EI). Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее - наименьшему.

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия. Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю. Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d, dmax, dmin, es, ei и т. д.

Отверстие обозначает внутренний (охватывающий) элемент детали. Как и в случае с валом, отверстие не обязательно должно быть круглым – его форма может быть любой. Основным называют отверстие, нижнее отклонение которого равно нулю. Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D, Dmax, Dmin, ES, EI и т. д.

Допуском (Т) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком. Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь. Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei),

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля).

***

Посадки

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой. Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S), а отрицательная – натягом (обозначается буквой N). Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг. Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг - характер их неподвижного соединения.

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки - с зазором, неподвижные посадки - с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров). Посадки, в которых обязательно присутствует зазор, называют посадками с гарантированным зазором, а посадки, в которых обязателен натяг – с гарантированным натягом. В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор. Разность между наибольшим предельным размером отверстия (Dmax) и наименьшим предельным размером вала (dmin) определяет наибольший зазор (Smax):

Smax = Dmax – dmin.

Разность между наименьшим предельным размером отверстия (Dmin) и наибольшим предельным размером вала (dmax) - наименьший зазор (Smin):

Smin = Dmin – dmax.

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin:

Nmax = dmax – Dmin, Nmin = dmin – Dmax.

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг - величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала. Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81), если отклонение относится к валу, или прописной, если отклонение относится к отверстию. Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная).

***

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала - посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия - посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней. Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш). Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор. Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора. Допуск посадки равен также сумме допусков отверстия и вала.

***

Квалитеты

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали. Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали (рис. 2), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым. Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;...; 17, возрастающим с увеличением допуска. Два самых точных квалитета - 01 и 0. Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета. Например, IT7 означает допуск по 7-му квалитету.

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы - строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами - номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами - номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе - допуск отверстия, в знаменателе - допуск вала.

***

Графическое изображение допусков и посадок

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3).

Построение выполняется следующим образом. От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0). Поле допуска - поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе. Очевидно, что поле допуска определяется величиной допуска и его положением относительно номинального размера. На схемах поля допусков имеют вид прямоугольников, верхние и нижние стороны которых параллельны нулевой линии и отображают предельные отклонения, а боковые стороны в избранном масштабе соответствует допуску размера.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним). Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение. Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

- h и H - верхнее и нижнее отклонения вала и отверстия, равные нулю (допуски с основными отклонениями h и H приняты для основных валов и отверстий).

- а - h (А - H) — отклонения, образующие поля допусков при посадках с зазорами.

- js - n (Js - N) — отклонения, образующие поля допусков переходных посадок.

- p – zc (P - ZC) — отклонения, образующие поля допусков посадок с натягом.

Схематически основные отклонения показаны на Рис. 4.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия. Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Особое значение имеют основные отклонения H и h, которые равны нулю (рисунок). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала. Обозначения посадок строятся как дроби, причем в числителе всегда находится обозначение поля допуска охватывающей поверхности (отверстия), а в знаменателе – поля допуска охватываемой (вала).

При выборе квалитета соединения и вида посадки конструктору следует учитывать характер сопряжения, эксплуатационные условия, наличие вибрации, срок службы, колебания температуры и стоимость изготовления. Квалитет и вид посадки рекомендуется выбирать по аналогии с теми деталями и узлами, работа которых хорошо известна, или руководствоваться рекомендациями справочной литературы и нормативных документов (ОСТов). В соответствии с квалитетом посадки выбирается чистота поверхности сопрягаемых деталей.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

- малый - до 1 мм;

- средний - от 1 до 500 мм;

- большой - от 500 до 3150 мм;

- очень большой - от 3150 до 10 000 мм.

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

***

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы. С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

***

Пример решения задачи на расчет допусков и посадок подшипникового соединения

k-a-t.ru

Размер детали номинальный - Энциклопедия по машиностроению XXL

Калибры разделяются на нормальные и предельные. К нормальным калибрам относятся такие калибры, у которых измерительный размер равен заданному номинальному размеру детали. Номинальными размерами предельных калибров являются предельные размеры контролируемой детали, следовательно, разность размеров проходного и непроходного предельного калибра равна допуску детали, контролируемой данным калибром. [c.36] Наибольший размер детали, Номинальный размер, мм [c.374]Пример. Определим исполнительные размеры предельного шаблона-высотомера (рис. 114) для размера З6 3 мм. Номинальный размер детали 36 мм. Наибольший предельный размер детали или номинальный размер большей стороны шаблона, 36 — 0,08 = 35,92 наименьший предельный размер детали (номинальный размер меньшей стороны шаблона) 36 — 0,25 = 36,75 мм. [c.100]

В этих формулах — номинальный размер детали — номинальный размер матрицы О,, — номинальный размер пуансона Д — допуск детали б — допуск на изготовление рабочей части штампа, б = (0,25-7-0,3) Д. [c.14]

На карте имеется номер детали. Начало номера указывает на марку автомобиля. В карте есть данные о материале, термообработке и механических свойствах детали. Кроме того, на карте приведен эскиз детали с цифровыми обозначениями дефектов, перечень дефектов, способ их обнаружения и размеры детали номинальный и допустимый без ремонта. И заключение что делать, как ремонтировать. Но заключение браковать иногда окажется преждевременным, так как при отсутствии новой детали надо искать возможность восстановить по ТУ забракованную деталь. [c.69]

При сохранении геометрических размеров детали номинальные напряжения Оном в детали остаются одинаковыми. Отношение запасов прочности (определенных по величине максимальных напряжения Ощах) при переходе на прочные стали [c.294]

Маркировка калибров. При маркировке на калибр наносят номинальный размер детали, для которого предназначен калибр, буквенное обозначение поля допуска изделия, значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра (например, ПР, НЕ, К—И) и товарный знак завода-изготовителя (рис. 6.8), [c.87]

Действительные размеры — размеры, получаемые после окончательной обработки. Действительный размер детали отличается от номинального, но он должен находиться в границах, определенных наибольшим и наименьшим предельными размерами. [c.207]

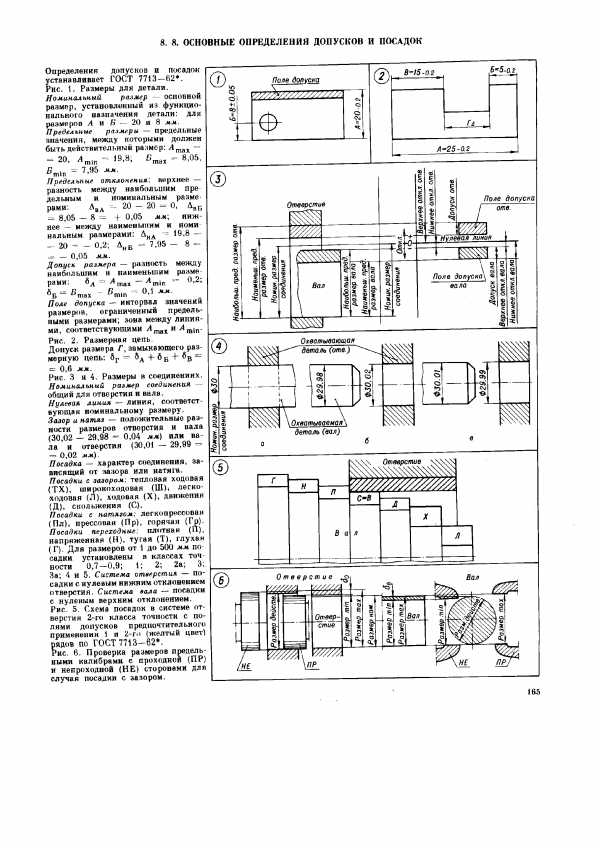

| Рис. 1. Размеры для детали. Номинальный размер — основной размер, установленный из функционального назначения детали для размеров А к Б — 20 и 8 мм. Предельные ра.- меры — предельные значения, между которыми должен быть действительный размер — |  |

Известно, что при изготовлении деталей нельзя абсолютно точно выдержать размер действительный размер детали может отличаться от номинального —теоретического размера. Поэтому при монтаже и сборке, в частности, стержневых конструкций приходится сталкиваться с неизбежной неточностью изготовления поступающих на сборку отдельных стержней. Рассмотрим на примерах, к чему может привести неточность изготовления. [c.219]

При изготовлении элементов системы невозможно обеспечить их расчетные размеры, указанные на чертежах. Между действительными и номинальными размерами стержня всегда существует разность, которая должна для каждой конкретной детали не превышать определенной величины. В машиностроительных системах эта величина, как правило, чрезвычайно мала по сравнению с размерами детали. Например, для стержня она не превышает его максимального упругого удлинения. Соединение элементов статически определимой системы возможно без их предварительной деформации и, следовательно, возникновением напряжений в элементах системы не сопровождается. Монтаж статически неопределимой системы возможен только при деформации ее элементов, приво- [c.69]

Статистическая оценка действующих в детали номинальных переменных напряжений и напряжений, характеризующих ее несущую способность (с учетом влияния концентрации, неравномерности распределения напряжений и размеров сечений) позволяет определить запас прочности в зависимости от вероятности разрушения для совокупности одинаковых деталей парка однотипных изделий. Для стационарно нагруженных изделий условие разрушения отдельных из них определяется вероятностью превышения амплитуды переменных напряжений ffa над пределом выносливости (ст-1)д, имея в виду их статистическое распределение, независимое друг от друга. Разность этих величин, если они описываются нормальным распределением [c.168]

Установлено, что для обеспечения правильной сборки и нормальной работы детали могут иметь некоторое рассеяние размеров относительно номинальных значений. Экономически целесообразные предельные отклонения размеров деталей определяются единой системой допусков и посадок, установленной ГОСТ 25347 — 82 и ГОСТ 25346—82. [c.279]

Размер детали, служащий началом отсчета отклонений, полученный в результате расчета и нанесенный на чертеж, называется номинальным — рис. 11.2. [c.213]

Здесь Он — упругий коэффициент концентрации, зависящий от геометрических размеров детали и концентратора напряжений а — номинальное напряжению (среднее напряжение в наименьшем сечении) бн — упругая деформация, соответствующая напряжению 0jv Ohi — упругий коэффициент концентрации, зависящий от размера зерна (ав1 ан для радиуса в надрезе, равного половине величины зерна) а н — коэффициенты концентрации напряжений и деформации соответственно, связанные между собой и упругим коэффициентом концентрации Он соотношением /а . [c.131]

Установ или образцовая деталь должны быть такими, чтобы при установке по ним шкалы измерителя на нулевое деление его стрелка (или другое отсчетное устройство) непосредственно отмечала отклонения проверяемого размера детали от номинального чертежного значения. [c.229]

Припуски на механическую обработку поковок (по ГОСТ 7829—70) общего назначения, изготовляемых свободной ковкой на молотах из прокатной стали или ободранного слитка, устанавливают на номинальные размеры детали (указанные в чертеже детали). [c.64]

На каждый проверяемый размер партии деталей заполняется один график. Графики должны быть подготовлены до проведения замеров детали. При проверке партии деталей в зависимости от величины отклонения фактического размера от номинального в соответствующей клеточке графика проставляется крестик (номер проверяемой детали, позиции станка, приспособления-спутника линии). Число заполняемых клеточек по вертикали определяется числом деталей, величина отклонения от номинального размера которых входит в одну часть поля допуска по чертежу. Заполняется клеточка графика сразу же после замера отклонения проверяемого параметра без определения числового значения фактического размера детали. [c.259]

Обозначим разность между действительным размером детали 1 и ее номинальным размером I через А/, т. е. [c.281]

Si — перемещение измерительной головки от начала отсчета, соответствующее номинальному размеру детали, заложенное в программе [c.91]

I i — номинальный размер детали. [c.91]

Электронная схема может выглядеть проще, если число, записанное в программе, будет меньше числа, соответствующего номинальному размеру детали, на постоянную величину. Тогда для определения действительного значения погрешности необходим дополнительный пересчет. [c.93]

В настояш,ее время при восстановлении деталей, подвергающихся в процессе эксплуатации быстрому износу, широко применяется наплавка, представляющая отдельную отрасль сварочной техники. Наплавкой предусматривается не только восстановление номинальных размеров детали, но также обеспечение первоначальной или повышенной работоспособности детали в эксплуатационных условиях. В результате такая технология дает большую экономию металла и средств, высвобождая машиностроительные заводы от изготовления запасных частей. [c.61]

Если размер детали не является посадочным, то в необходимых случаях возможно любое расположение поля допуска (табл. 3—6) относительно номинального размера (рис. 1). [c.30]

Проверка соответствия размеров детали условиям табл. 32 и 33, т. е. выявление возможности её отковки без напусков по диаметру или же с напусками, начинается от промежуточного уступа, прилегающего к уступу максимального диаметра. Последующие уступы либо выемки или концевую часть проверяют, исходя из диаметра прилегающего уступа, включающего напуск, если этот напуск был установлен по ходу проверки. Если при проверке данного уступа выявляется необходимость отковать его с напуском, то на чертеже готовой детали номинальный размер диаметра рассматриваемого участка увеличивают [c.324]

К — расчетная линейная усадка пластического материала в % д допуск на номинальный размер детали в мм [c.898]

Обозначения номинальный размер детали наибольшая расчетная [c.342]

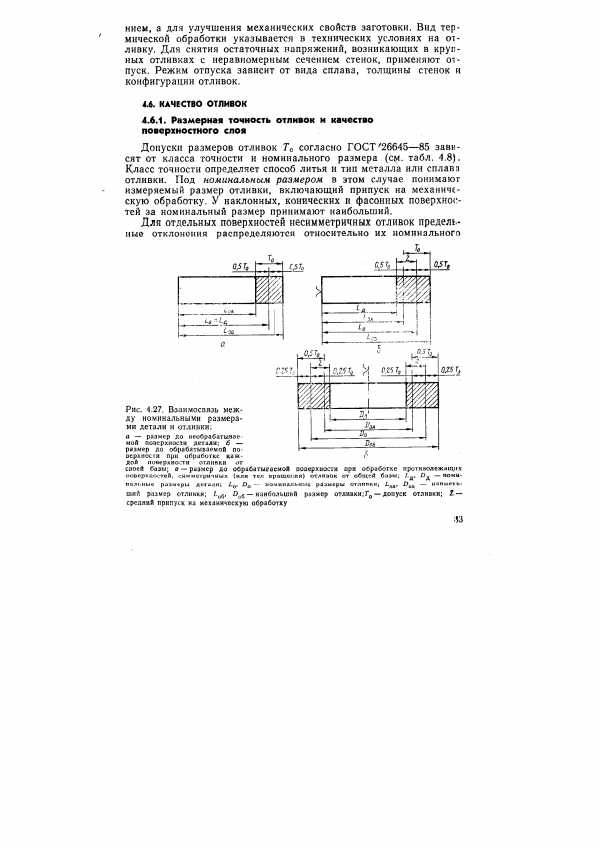

| Рис. 4,27. Взаимосвязь между номинальными размерами детали и отливки а — размер до необрабатываемой поверхности детали б — размер до обрабатываемой поверхности при обработке каждой поверхности отливки от своей базы в — размер до обрабатыраемой поверхности при обработке противолежащих поверхностей, симметричных (или тел вращения) отливок от общей базы L , — номи- |  |

Системой отверстия называют совокупность посадок, в которых предельные отклонения данного размера отверстий одинаковы для всех посадок, а различные посадки достигаются путем изменения предельных отклонений размеров валов. Нижнее отклонение отверстия равно нулю, т. е. поле допуска располагается в тело детали. Такое отверстие называется основным отверстием и обозначается буквой А, которая ставится после номинального размера детали, например, 025А (рис. 3.2). Если показывается размер соединения двух деталей, то после номинального размера указывается в виде дроби система отверстия и характер посадки. Например, обозначе- [c.221]

Классы точности. Чем больше величина допуска на размер, тем меньше требования к точности детали, тем проще и дешевле изготовление годной детали. Однако это будет справедливо только применительно к деталям с одинаковым номинальным размером. Практикой устаиозлено, что чем больше размер детали, тем труднее его [c.221]

Для обеспечения нормального действия узла машины для номинального размера детали устанавливаются допускаемые отклонения. В таком случае наибольший (dmax) и наименьший размеры называются предельными, а разность между наибольшим и наименьшим предельными размерами — допуском размера (рис. 11.2) [c.215]

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6—12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При оиределении наибольших напряжений в рассчитываемой детали нужно номинальные напря.жения и т умножать на коэффициент концентрации /сд или [c.10]

Размеры деталей, определенные по расчетам а прочность, всегда округляют до целого числа, которое обычно принимают за номинальный размер. Напримдр, по расчету диаметр вала должен равняться 39,5 мм, а его округляют и назначают 40 мм. Это номинальный диаметр. Но изготовить вал диаметром точно 40 мм, как мы уже сказали, невозможно. Чтобы отклонение фактического размера от номинального не вышло из допустимых пределов, устанавливают их границы в обе стороны (больше и меньше номинала). Действительные диаметры различных экземпляров какой-иибудь детали будут разными, но все они должны находиться в определенных пределах. Например, вал диаметром 40 мм имеет отклонения 0,008 мм. Прочитав эту запись, можно сказать, что наибольшим предельным размером вала будет 40-Ь0,008 лглг = = 40,008 мм, а предельным наименьшим размером — 40—0,008 жл1 = 39,992 мм. [c.230]

На стандартной перфоленте последовательно записаны в двоичнодесятичном коде (1—2—4—2) числа S,, соответствующие номинальным значениям контролируемых размеров детали, подсчитанные по формуле [c.91]

Для получения требуемой посадки действительный размер детали, полученный измерением с допустимой погрешностью, должен находиться между двумя предельными размерами, которые называются наибольшим и наименьшим предельными размерами. В системе допусков предельные размеры задаются в виде отклонений от номинального раз.иера. Номинальным называется основной размер, определенный исходя из функционального назначения детали и слул- аш,ий началом отсчета отклоненил. [c.546]

Каждая машина или аппарат состоит из конструктивных узлов, а каждый узел в свою очередь состоит из отдельных деталей. Детали машины или изделия изтотовляются по чертежам, на которых указаны все необходимые размеры. Эти размеры называются номинальными. Кроме того, в чертеже указывают класс точности изготовления и вид посадки. [c.25]

mash-xxl.info

Предельные отклонения размеров и понятие о допусках

На рабочих чертежах проставляют номинальные размеры. Это размеры, рассчитанные при конструировании.

В современном машиностроении детали машин должны изготовлять так, чтобы сборка изделий и их составных частей производилась без подгонки одной детали к другой. Одинаковые детали должны быть взаимозаменяемыми. Только при этом условии возможно производить сборку машин поточным методом. Но идеально точно обработать деталь невозможно из-за неточности станков, на которых обрабатывают детали, неточность измерительных инструментов, несовершенства органов управления.

Размер, полученный в результате измерения готовой детали, называется действительным. Наибольшим и наименьшим предельными размерами называют установленные наибольшие и наименьшие допустимые значения размеров. Допуском размера называется разность между наибольшим и наименьшим предельными размерами. Разность между результатом измерения и номинальным размером называется отклонением размера – положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Разность между наибольшим предельным размером и номинальным называется верхним предельным отклонением, а разность между наименьшим предельным размером и номинальным – нижним предельным отклонением. Отклонения обозначают на чертеже знаком (+) или (-) соответственно. Отклонения пишут вслед за номинальным размером более мелкими цифрами одно под другим, например:

, где 100 – номинальный размер; +0,023 – верхнее, а -0,012 – нижнее отклонение.

Полем допуска называется зона между нижним и верхним предельными отклонениями. Оба отклонения могут быть отрицательными или положительными. Если одно отклонение равно нулю то оно на чертеже не проставляется. Если поле допуска расположено симметрично, то величину отклонения наносят со знаком “+-“ рядом с размерным числом цифрами такого же размера, например:

Отклонения размеров углов указывают в градусах, минутах и секундах, которые должны быть выражены целыми числами, например 38 град 43`+-24``

При сборке двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхность. Охватывающая поверхность носит общее название отверстие, а охватываемая – вал. Размер общий для одной и другой детали соединения, называется номинальным. Он служит началом отсчета отклонений. При установлении номинальных размеров для валов и отверстий необходимо расчетные размеры округлять, подбирая ближайшие размеры из ряда номинальных линейных размеров по ГОСТ 6636-60.

Различные соединения деталей машин имеют свое назначение. Все эти соединения можно себе представить как охватывание одной детали другой или как посадку одной детали в другую, причем одни соединения можно собрать и разъединить, а другие собираются и разъединяются с трудом.

www.cad-project.ru