Содержание

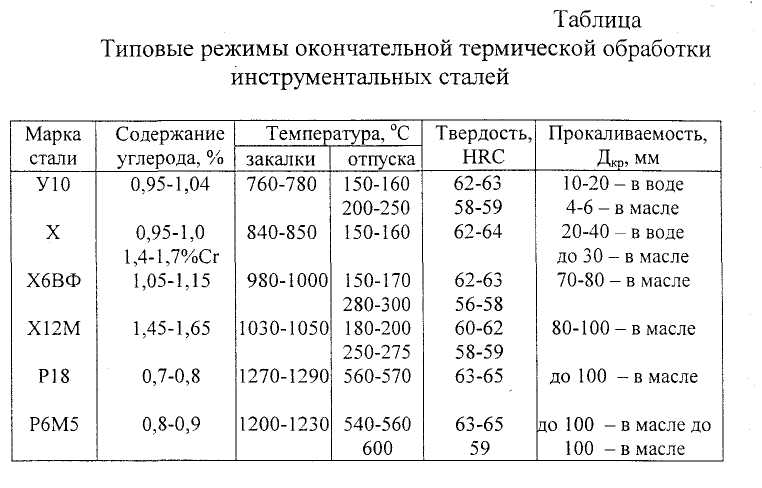

температура, режимы, технология, твердость стали после закалки

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде. Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Закалка стали

Содержание

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости.

Однако с увеличением твердости металл становится и более хрупким.

Однако с увеличением твердости металл становится и более хрупким. - На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Закалка стали :: Технология металлов

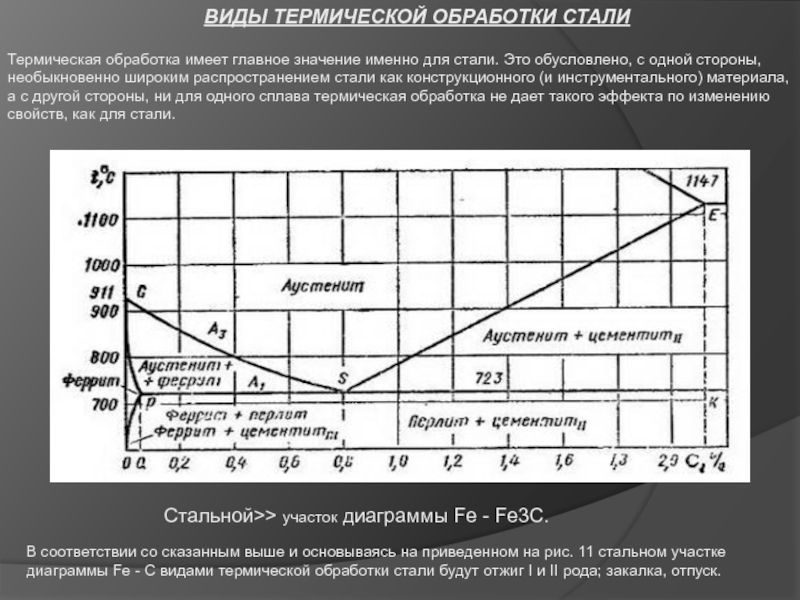

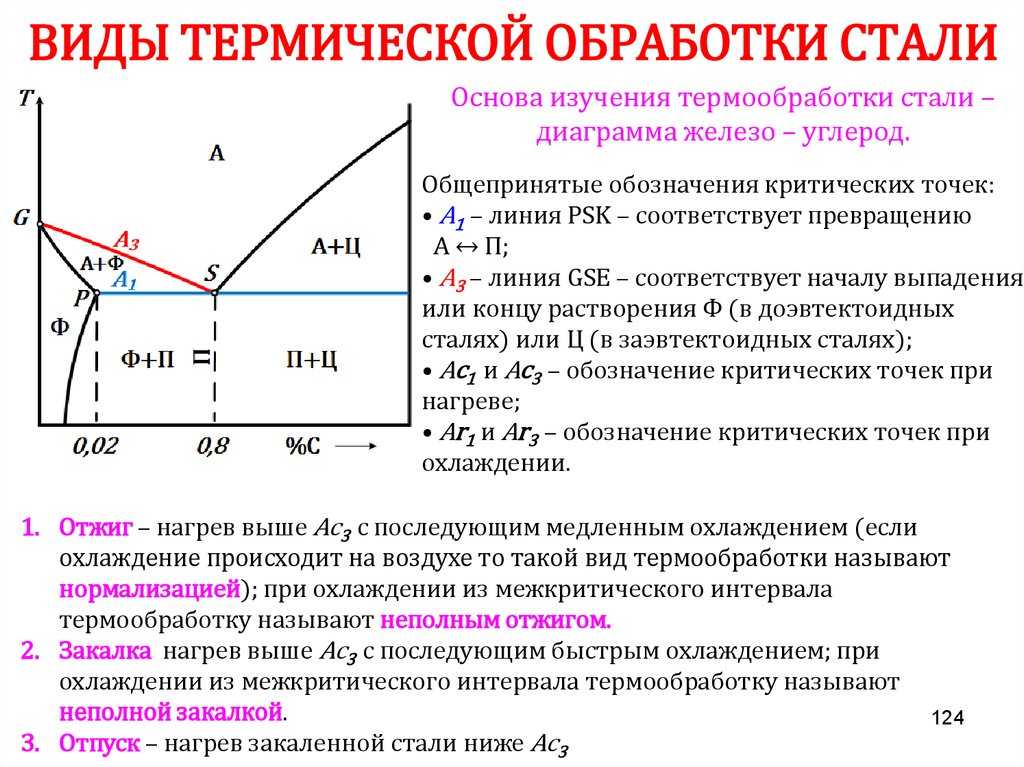

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Закаливаемость и прокаливаемость стали.

При закалке стали важно знать еезакаливаемость и прокаливаемость. Эти характеристикине следует смешивать.

Закаливаемость показывает способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т. е.имеют недостаточную твердость после закалки. О таких сталях говорят, что они «не принимают» закалку.

Закаливаемость стали зависит восновном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит отстепени искажения его кристаллической решетки. Чем меньше вмартенсите углерода, тем меньше будет искажена его кристаллическая решетка и, следовательно, тем ниже будет твердость стали.

Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ееспособностью закаливаться на определенную глубину. При закалке поверхность детали охлаждается быстрее, так как она непосредственносоприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Прокаливаемость стали зависит от критической скорости закалки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным природным зерном аустенита (крупнозернистая), которая имеет низкую критическую скорость закалки, прокаливается на большую глубину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэтому крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, амелкозернистую — для деталей с твердой поверхностной закаленной коркой и вязкой незакаленной сердцевиной.

На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда.

Прокаливаемость стали можно определить по излому, по микроструктуре и по твердости.

Виды закалки стали.

Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при температуре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

Изотермическая закалка имеет следующие преимущества перед обычной:

минимальное коробление стали и отсутствие трещин; большая вязкость стали.

В настоящее время широко используют ступенчатую и изотермическую светлую закалки.

Светлую закалку стальных деталей проводят в специально оборудованных печах с защитной средой. На некоторых инструментальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с охлаждением в расплавленной едкой щелочи. Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

При ступенчатой закалке стали с переохлаждением аустенита в расплавленной едкой щелочи с последующим окончательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлаждения, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке.

Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них больших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следующих основных правил:

детали, имеющие толстую и тонкую части, погружать в закалочную среду сначала толстой частью;

детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в закаливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

В этом случае закаливается только нагретая часть детали.

Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно поступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали.

Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образование трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенчатая закалка). Трещины являются неисправимым браком, коробление же можно устранить последующей рихтовкой или правкой.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Закалка и отпуск сталей

Что такое лечение?

Закалка и отпуск инженерных сталей выполняется для придания компонентам механических свойств, подходящих для их предполагаемого использования. Стали нагревают до соответствующей температуры закалки (обычно между 800-900°C), выдерживают при температуре, затем «закаливают» (быстро охлаждают), часто в масле или воде. Затем следует закалка (выдержка при более низкой температуре), которая улучшает окончательные механические свойства и снимает напряжения. Фактические условия, используемые для всех трех этапов, определяются составом стали, размером компонентов и требуемыми свойствами.

Стали нагревают до соответствующей температуры закалки (обычно между 800-900°C), выдерживают при температуре, затем «закаливают» (быстро охлаждают), часто в масле или воде. Затем следует закалка (выдержка при более низкой температуре), которая улучшает окончательные механические свойства и снимает напряжения. Фактические условия, используемые для всех трех этапов, определяются составом стали, размером компонентов и требуемыми свойствами.

Закалка и отпуск могут проводиться в «открытых» печах (в воздухе или продуктах сгорания) или в защитной среде (газовая атмосфера, расплавленная соль или вакуум), если требуется поверхность, свободная от окалины и обезуглероживания (потеря углерода) ( «нейтральное отверждение», также называемое «чистым отверждением»).

В особых случаях могут быть применены два специальных варианта тушения:

Закалка на мартенсит (также известная как «маркерная закалка») использует закалку при повышенной температуре (в расплавленной соли или горячем масле), которая может существенно уменьшить деформацию компонента.

Этот процесс ограничен выбранными сталями, содержащими сплав, и подходящими размерами сечения.

Austempering может быть применен к тонким сечениям некоторых средне- или высокоуглеродистых сталей или к сплавосодержащим сталям более толстого сечения. Он требует высокотемпературной закалки и выдержки, обычно в расплавленной соли, что приводит к малому искажению в сочетании с прочной структурой, не требующей отпуска. Он широко используется для небольших пружин и прессов.

Каковы преимущества?

Закалка и отпуск обеспечивают оптимальное сочетание твердости, прочности и ударной вязкости конструкционной стали и предлагают разработчикам компонентов путь к экономии веса и материала. Компоненты могут быть подвергнуты механической обработке или формованию в мягком состоянии, а затем закалены и отпущены до высокого уровня механических свойств.

Закалка в открытых печах часто используется для таких изделий, как прутки и поковки, которые впоследствии должны быть полностью обработаны в компоненты. Нейтрально чистая закалка применяется к компонентам, которые требуют сохранения целостности поверхности; примеры включают гайки, болты, пружины, подшипники и многие автомобильные детали. Нейтральная чистая закалка выполняется в строго контролируемых условиях для получения прецизионного компонента, требующего минимальной окончательной обработки.

Нейтрально чистая закалка применяется к компонентам, которые требуют сохранения целостности поверхности; примеры включают гайки, болты, пружины, подшипники и многие автомобильные детали. Нейтральная чистая закалка выполняется в строго контролируемых условиях для получения прецизионного компонента, требующего минимальной окончательной обработки.

Какие стали можно обрабатывать?

Почти все конструкционные стали, содержащие более 0,3% углерода, поддаются закалке и отпуску. 8S970 и 8S EN 10083-1 и -2 (которые заменили части BS 970) перечисляют большинство закаливаемых сталей, используемых для инженерных компонентов. (Ряд других стандартов включает закаливаемые стали для специальных применений; например, авиационные стандарты «S», BS3111 для крепежа и BS5770 для пружин)

Каковы ограничения?

Реакция на укрепление

Реакция стального компонента на закалку и отпуск зависит от состава стали, размера компонента и метода обработки. Руководство дано в BS970 и BS EN 1 0083-1 и -2 по механическим свойствам, достигаемым в сталях с различными размерами сечения при использовании рекомендуемых параметров обработки. Используйте их в качестве руководства по выбору стали.

Используйте их в качестве руководства по выбору стали.

Каждая сталь имеет «предельный» размер сечения («линейное сечение»), выше которого не может быть достигнута полная закалка. Для обеспечения оптимальных свойств в большем сечении потребуется более высокая марка стали.

Можно упрочнить более крупные компоненты из низкосортных сталей, используя нестандартные методы обработки, такие как более высокая скорость закалки или низкотемпературный отпуск. Более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а низкотемпературный отпуск может серьезно ухудшить механические свойства, такие как ударная вязкость. Этим фактам следует уделить серьезное внимание, прежде чем просить о проведении нестандартного лечения.

Отрицательный эффект алюминия

Простые углеродистые нелегированные стали и некоторые низколегированные стали могут содержать чрезмерное количество алюминия, что может оказать вредное влияние на реакцию закалки (твердость ниже ожидаемой). Технический паспорт CHT A «Ожидание реакции закалки алюминийсодержащих углеродистых сталей» дает рекомендации, как избежать этой серьезной проблемы. Важно убедиться, что содержание алюминия и азота указано в заводском сертификате от поставщика стали.

Технический паспорт CHT A «Ожидание реакции закалки алюминийсодержащих углеродистых сталей» дает рекомендации, как избежать этой серьезной проблемы. Важно убедиться, что содержание алюминия и азота указано в заводском сертификате от поставщика стали.

Состояние стали

Стали, приобретенные после открытой обработки (например, «черный стержень»), могут потерять некоторое количество углерода из поверхностных слоев (обезуглероживание). Обезуглероженные слои должны быть полностью удалены механической обработкой со всех поверхностей перед закалкой компонентов, в противном случае вероятны чрезмерная деформация или даже растрескивание.

Стали, приобретаемые в нагартованном состоянии, такие как «полированный прокат», содержат остаточные напряжения. Эти напряжения могут способствовать деформации во время механической обработки и закалки. Рекомендуется удалять эти напряжения из черновых заготовок путем нормализации или мягкого отжига перед закалкой, чтобы уменьшить риск чрезмерной деформации.

Охрупчивание при отпуске

Некоторые стали, особенно легированные стали, содержащие никель и хром, подвержены охрупчиванию. закалка в интервале 250-450°С; это ограничивает приемлемые механические свойства, которых они могут достичь. Убедитесь, что выбранная сталь не подвержена этой проблеме, и в случае сомнений проконсультируйтесь со своим термообработчиком.

Размер и форма компонента

Размер и форма компонента, который может быть подвергнут закалке и отпуску, зависит от типа оборудования, на котором работает термическая обработка. В целом, изделия, которые можно обрабатывать в рамках контрактной термообработки, варьируются от изделий весом от нескольких граммов до компонентов весом в несколько тонн каждый. Для крупных компонентов проверьте наличие помещений подходящего размера на ранней стадии.

Какие проблемы могут возникнуть?

Деформация или растрескивание

Изменения размера или формы могут возникать в закаленных компонентах по целому ряду причин, некоторые из которых связаны с процессом высокотемпературного/быстрого охлаждения, некоторые связаны с недостатками конструкции компонента, а другие связаны с более ранними производственными этапами (например, термическое снятие напряжений, вызванных предварительное формирование).

В тех случаях, когда окончательные размеры имеют решающее значение, необходима чистовая шлифовка или механическая обработка, которые должны быть запланированы. Компоненты, закаленные и отпущенные до высоких уровней механических свойств, часто невозможно выпрямить позже.

В экстремальных условиях напряжения, возникающие при закалке, могут быть даже достаточно высокими, чтобы привести к растрескиванию компонентов. Изготовителю необходимо принять все разумные меры для минимизации риска за счет тщательного проектирования компонентов (например, избегания элементов, вызывающих напряжение, таких как внезапные изменения сечения, глубокие пазы, вырезы) и выбора стали.

Всегда полезно учитывать возможные проблемы с закалкой и отпуском на этапе проектирования.

Окалинообразование и обезуглероживание

Если выбрана обработка в открытой печи, вероятны образование накипи и обезуглероживание. крупные компоненты дольше находятся при высоких температурах и больше страдают.

Должен быть сделан допуск на удаление пораженных слоев после обработки. Альтернативой является чистое/нейтральное отверждение в защитной среде, что позволяет избежать образования накипи и обезуглероживания.

Смешанные партии

Компоненты

C, изготовленные из смешанных партий («отливок») материалов, создают проблемы для вашей установки для термообработки. Он не может разделить компоненты, поставляемые в одной партии, изготовленные из сталей с одинаковыми характеристиками материала, но с разным составом. Компоненты, изготовленные из сталей с различным составом, могут по-разному реагировать на закалку, что приводит к браку, доработке и дополнительным затратам для всех сторон. Помогите своему специалисту по термообработке, сохраняя отдельные партии материала.

Как указать?

По возможности следует включить всю следующую информацию:

- Требуемая обработка: это может быть закалка и отпуск, мартенсит или аустемпер. Укажите, необходима ли нейтральная/чистая обработка или удовлетворительна открытая обработка.

- Спецификация стали: включая обозначение стали и стандарт, по которому она взята, а также фактический состав, указанный в заводском сертификате поставщика.

- Требуемые механические свойства: обычно диапазон твердости или диапазон предела прочности на растяжение можно указать в стандарте, в соответствии с которым ведется работа. Невозможно получить конкретную цифру из-за переменных, не зависящих от термообработчика; позволяют реалистичный рабочий диапазон.

- Требуемые испытания: укажите тип (типы) необходимых испытаний (например, твердость по Виккерсу, Роквеллу или Бринеллю) и любые специальные места для испытаний или удаления образцов для испытаний.

- Сертификация: существуют ли какие-либо специальные сертификаты или данные, которые должны быть предоставлены вашим термообработчиком?

- Чертежи/стандарты: предоставьте подробную информацию о любых чертежах или стандартах, особенно корпоративных или внутренних стандартах, которые содержат важные детали, которых необходимо придерживаться.

- Другие требования: укажите, требуются ли другие услуги, например. правка (с рабочими ограничениями), очистка/струйная очистка, лабораторный или специализированный неразрушающий контроль и т. д.

Что такое стали?

Инструменты и штамповая сталь подпадают под действие BS 4659:1989, хотя также используются как американская номенклатура, так и различные торговые наименования. Доступные в высококачественных сортах, эти специально разработанные стали можно разделить на группы в зависимости от их предполагаемого применения:

- Быстрорежущие стали (серии ВМ и ВТ по BS 4659) для сверления/резания, со способностью сохранять твердость в горячем состоянии

- Стали холоднодеформированные (серии ВА, БД и БО) для штамповки, вырубки, штамповки и формовки.

- Стали для горячей обработки (серия BH) для горячей штамповки и литья под давлением

- Стали для литья пластмасс (серия BP) для литья пластмасс и полированных штампов, где требуется ударная вязкость.

- Стали ударопрочные (серия SR) или долота, пробойники и инструменты, подверженные ударным нагрузкам.

- Штамповые стали для ковки, ковки и штамповки.

Что такое лечение?

Все инструментальные и штамповые стали должны быть обработаны для достижения оптимальных свойств с точки зрения твердости, прочности, ударной вязкости и износостойкости. Почти все закалены и отпущены.

Закалка включает контролируемый нагрев до критической температуры, определяемой типом стали (в диапазоне 760-1300°С), с последующим контролируемым охлаждением. В зависимости от типа материала подходящая скорость охлаждения варьируется от очень быстрой (закалка водой) до очень медленной (охлаждение воздухом).

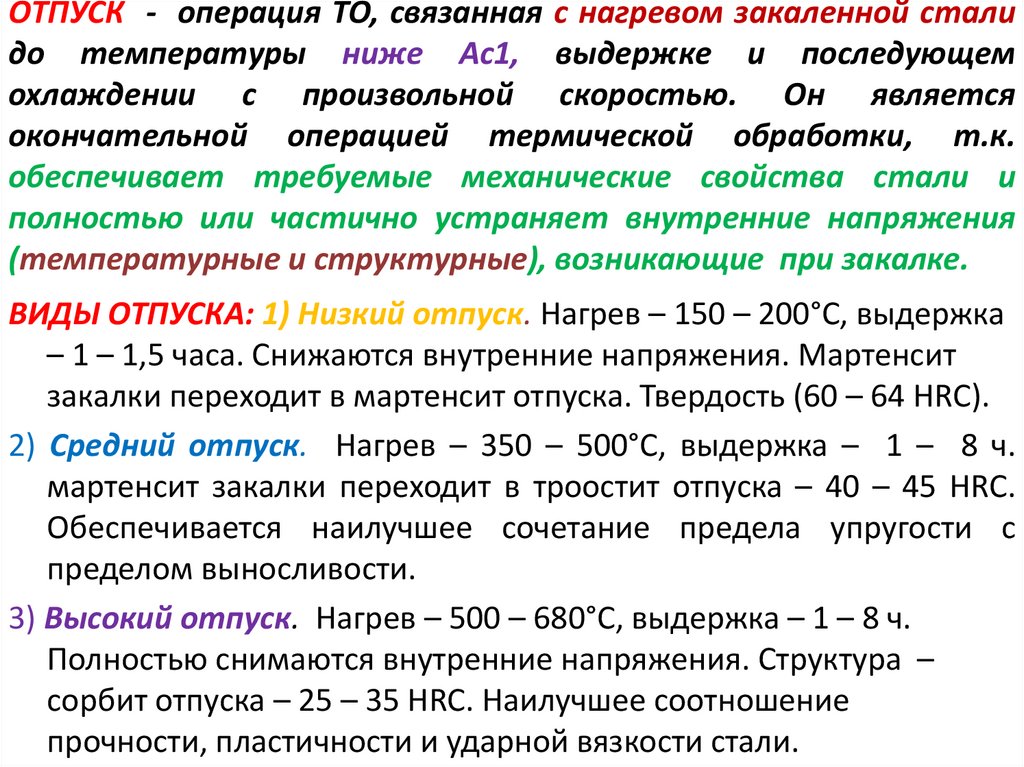

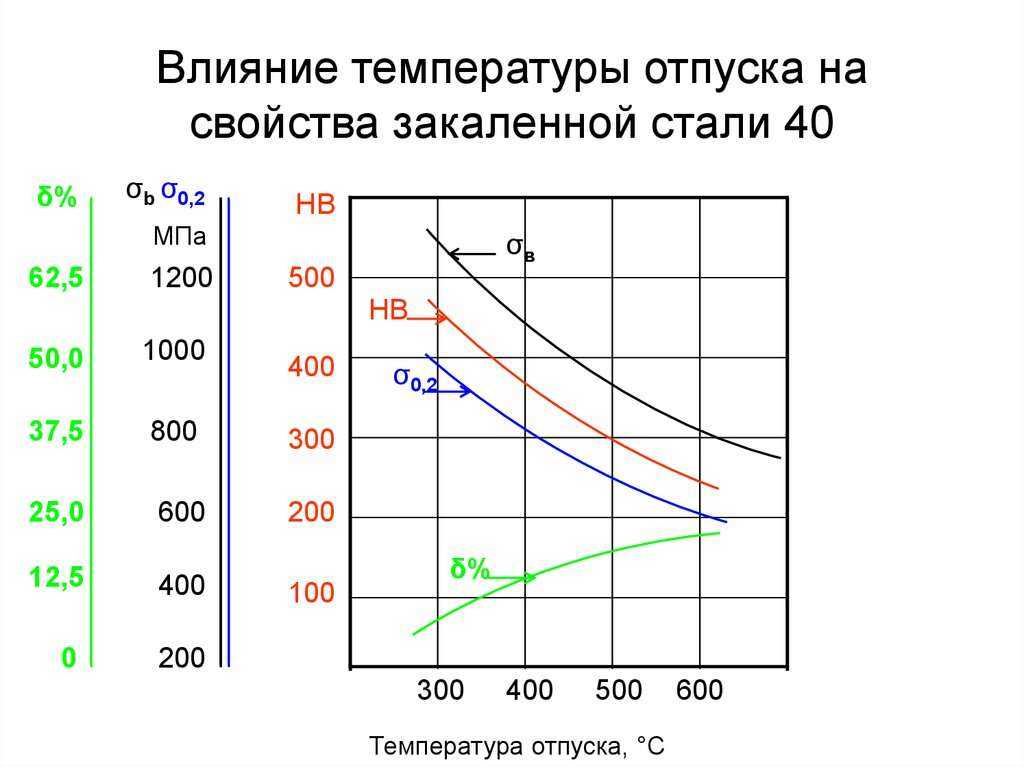

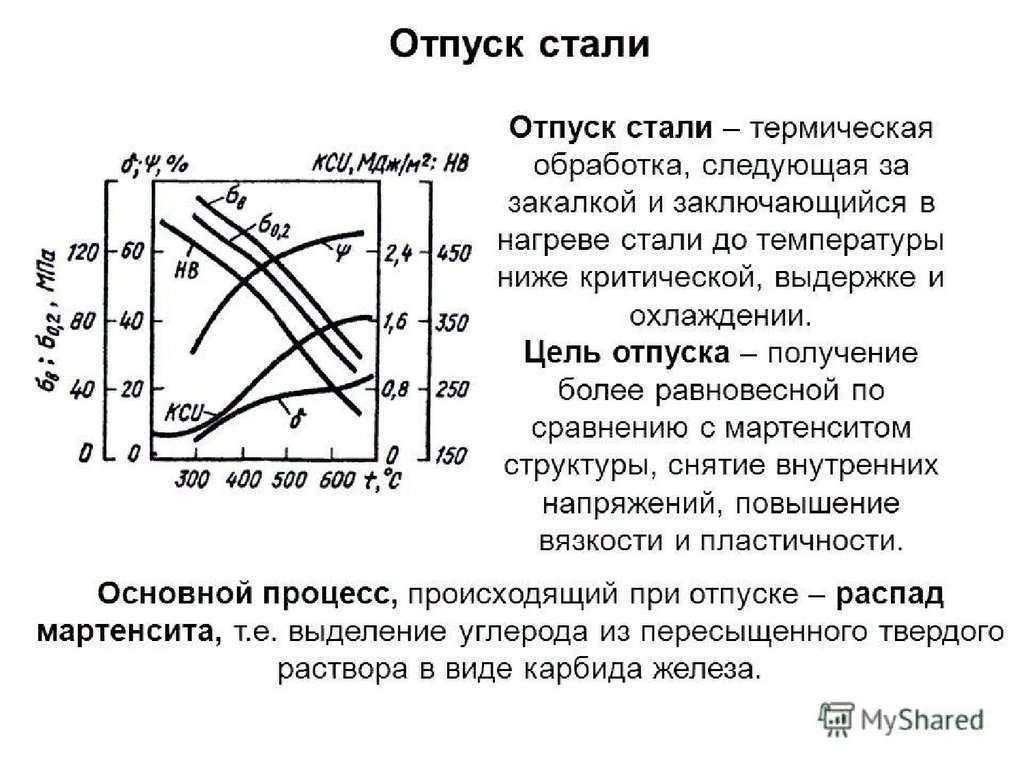

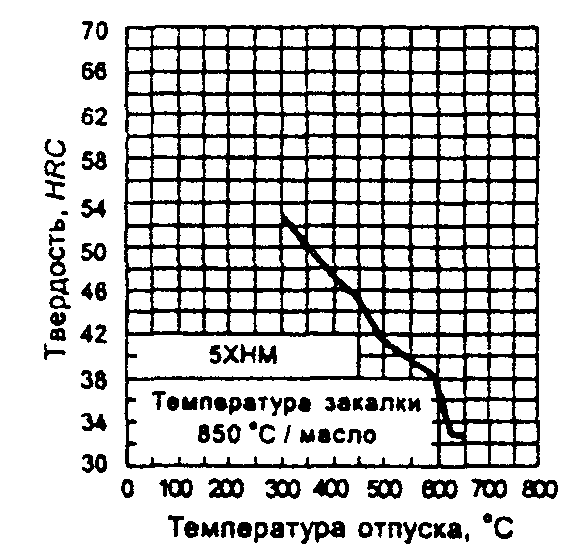

Отпуск включает в себя повторный нагрев закаленного инструмента/матрицы до температуры 150-657°С, в зависимости от типа стали. Процесс, который контролирует окончательные свойства при одновременном снятии напряжений после закалки и отпуска, может быть сложным; некоторые стали должны подвергаться многократным отпускам.

В некоторых случаях в цикл закалки и отпуска может быть включена субсерообработка для достижения максимальной твердости и оптимизации размеров и металлургической стабильности.

Какие есть варианты обработки?

Большинство инструментов и штампов должны быть защищены от окисления и обезуглероживания во время обработки. Для теплопередачи используются четыре основных типа печей с различными рабочими средами для удовлетворения этого требования:

- Соляные ванны — традиционный способ обработки всего спектра инструментальных сталей с жестким контролем.

- Кипящие слои – новейшая разработка, позволяющая обрабатывать широкий спектр инструментальных сталей, кроме тех, которые требуют высоких температур закалки.

- Герметичные закалочные печи — области применения, ограниченные более низкими температурами закалки и возможностью выбора закалки в масле или охлаждения «спокойным» газом.

- Вакуумные печи – самый чистый способ, в основном с газовой закалкой; недавнее внедрение закалки газом под высоким давлением расширило диапазон сталей, которые можно успешно обрабатывать.

Каковы ограничения?

Прокаливаемость

Мера способности стали к закалке в глубину, прокаливаемость может сильно зависеть от типа используемой инструментальной стали. Например, марки BW с низкой прокаливаемостью закаляются только на глубину нескольких миллиметров даже при жесткой закалке в воде, в то время как стали с высокой прокаливаемостью, такие как марки BH, могут упрочняться на сечение более 1 метра при газовой закалке. .

В сочетании с размером сечения прокаливаемость стали может ограничить выбор способа обработки. Рекомендуется обсудить требования с термическим обработчиком на ранней стадии.

Температура закалки

Для некоторых быстрорежущих сталей требуются чрезвычайно высокие температуры закалки, что может ограничить варианты технологических операций.

Физический размер

Контрактные печи для термообработки бывают разных размеров, как и работы клиентов. Всегда проверяйте наличие соответствующей мощности на ранней стадии.

Какие проблемы могут возникнуть?

Искажение

Деформация закаленных и отпущенных инструментов и штампов может быть вызвана множеством факторов. Многие из них находятся вне контроля специалиста по термообработке, который, следовательно, не может взять на себя ответственность за их предсказание или последствия.

Сложные формы и резкие изменения сечения вызывают напряжение и, следовательно, деформацию во время быстрого охлаждения для закалки. Если невозможно избежать таких источников напряжения, выберите сталь с высокой прокаливаемостью, чтобы можно было использовать более медленные скорости охлаждения. Возможность деформации также можно уменьшить, указав снятие напряжения перед окончательной механической обработкой.

Крекинг

Растрескивание обычно происходит из-за таких факторов, как:

- Некачественная или неподходящая сталь

- Дефекты стали

- Обезуглероживание — обычно из-за недостаточного или неравномерного съема металла при начальной механической обработке «черной» заготовки.

- Неправильный дизайн и выбор материала

- Плохая практика последующей термообработки, например, неправильное шлифование или электроэрозионная обработка

- Неправильная термическая обработка.

Последнее не должно иметь место, если используется специализированный термообработчик CHTA. Он также посоветует избегать других факторов на ранней стадии.

Как обеспечить успешное лечение?

- Используйте сталь хорошего качества от надежного поставщика

- При проектировании термообработки исключаются такие особенности, как острые углы и резкие изменения сечения.

- Поговорите со своим термообработчиком, прежде чем принимать решение о конструкции и технических характеристиках.

- Укажите сталь, способную обеспечить требуемую твердость в соответствующем размере сечения.

- Удалите все «черные» и обезуглероженные слои, а также поверхностные дефекты — убедитесь, что начальный размер секции достаточно велик для этого.

- Рассмотрите возможность промежуточного снятия напряжения, чтобы свести к минимуму искажения.

- При изготовлении инструмента/штампа необходимо учитывать любую шлифовку после термообработки и т. д.

- Убедитесь, что все ваши требования указаны правильно.

Как указать?

Если вы не уверены, проконсультируйтесь со своим специалистом по термообработке перед составлением спецификации. Всегда включать:

- Используемый материал с указанием класса BS, другого стандартного обозначения или торговой марки

- Требуемая твердость (HRC, Hb или HV) с указанием реального диапазона

- Требуемый способ обработки, если это уместно (например, «вакуумная обработка» или «солевая ванна»)

- Любые особые требования (например, «область, которая должна оставаться мягкой», «отжимать, чтобы сохранять плоскость»)

- Любая область, где тестирование должно или не должно применяться

- Любые специальные требования к сертификации или испытаниям.

Руководство столяра по инструментальной стали и термообработке

О программе

Верстак

Инструментальная сталь

Проекты

Подъемный рубанок

Деревообрабатывающие звенья

фракталы

СПАМ Хайку

Карта сайта

Контакт

Главная

Руководство столяра по инструментальной стали и нагреву

Обработка

Вы когда-нибудь задумывались, с помощью какой волшебной стали можно сделать твердую или

мягкий? Я тоже. После закалки моего первого рубанка я решил

выяснить. Эта страница является результатом моего исследования. Пока

существуют десятки различных составов инструментальной стали,

только один, с которым у меня есть опыт, это Масло О-1

Упрочняющая инструментальная сталь . Я использую O-1 для следующего

причины:

- Дешево и доступно

- Имеет одну из самых низких температур закалки среди всех

инструментальные стали, поддающиеся термообработке в домашних условиях - Обладает хорошей устойчивостью к короблению при закалке

- Справочник по машинному оборудованию рекомендует O-1 для

«инструменты с острыми краями (ножи, бритвы)» и «инструменты для

операции, где не требуется высокая скорость, но стабильность

в термообработке и существенной стойкостью к истиранию являются

нужно»

В последующих обсуждениях термины «сталь», «инструмент

сталь», а «углеродистая сталь» следует понимать как относящуюся к

к О-1. В то время как физические изменения и фазовые соотношения в

В то время как физические изменения и фазовые соотношения в

термическая обработка практически одинакова для всех инструментальных сталей,

требуемые температуры (и другие физические свойства)

сильно различаются по составу. Отметим также, что др.

жидкости (вода, воздух), кроме масла, используются для тушения различных

инструментальные стали и процедуры отпуска также различаются.

| Химический состав инструментальной стали О-1 | Физические свойства инструментальной стали O-1 | ||

|---|---|---|---|

| Утюг | 97,1% | Закалка (°F) | 1450 — 1500 |

| Углерод | 0,90% | (°С) | 788 — 816 |

| Хром | 0,50% | Закалка (°F) | 350 — 550 |

| Марганец | 1,00% | (°С) | 177 — 228 |

| Вольфрам | 0,50% | Диапазон твердости (R c ) | 64 — 58 |

Определения:

Отжиг — Размягчение инструмента

стали для обработки, нагревом до температуры закалки

и медленно остывает. Медленное охлаждение может быть достигнуто путем

Медленное охлаждение может быть достигнуто путем

закапывание стали в изолирующую среду, такую как известь или

вермикулита и дайте ему остыть до комнатной температуры.

Закалка — Нагрев стали до закалки

температура и резкое охлаждение путем закалки в масле

ванна.

Отпуск — Повторный нагрев закаленной стали до

температура отпуска для снятия напряжений, возникающих в

процесс затвердевания и удалить часть твердости в

обмен на жесткость. Неотпущенная, закаленная инструментальная сталь

почти такой же хрупкий, как стекло.

Что происходит при термообработке инструмента

Стали?

Углерод и железо существуют вместе в нескольких

различные фазы, в зависимости от процентного содержания углерода и

температура. Фазовая диаграмма Fe-C показывает эти отношения.

Упрощенная фаза Fe-C

Диаграмма (Стальная часть)

Для нашего обсуждения важны четыре фазы:

- феррит

- цементит

- аустенит

- мартенсит

Обратите внимание, что показанная диаграмма относится только к стальной части.

системы. При содержании углерода от 2 до 6,67 % сплав

чугун. Свыше 6,67% углерода сплав состоит из

цементит и графит.

Сплав, состоящий точно из 0,76 % углерода и 99,24 % Fe, имеет самую низкую температуру, при которой

превращение феррита и цементита в аустентит завершено. Это известно как эвтектоидная сталь .

Увеличение содержания углерода сверх этого количества, а также добавление других легирующих элементов,

также повышает температуру полного фазового превращения (т. е. твердения).

Полностью отожженная углеродистая сталь состоит, помимо

примеси и другие легированные элементы, механические

смесь железа и карбида железа. Железо берет на себя

кристаллическая форма феррита, а карбид железа занимает

кристаллическая форма цементита. Общая структура состоит из

полосы этих двух компонентов и известен как перлит. В этом состоянии сталь мягкая.

и работоспособный.

При нагреве стали выше критической температуры,

около 1335 ° F (724 ° C) он претерпевает фазовый переход,

перекристаллизовывается в аустенит. Продолжение нагрева до

температура закалки, 1450-1500°F (788-843°C)

обеспечивает полное превращение в аустенит. В этот момент

сталь больше не магнитится, и ее цвет вишнево-красный.

Если аустенитная сталь охлаждается медленно (процесс

известный как отжиг), он вернется к перлиту

структура. Однако если его резко охладить закалкой в

масляная ванна, новая кристаллическая структура, мартенсит,

сформировался. Мартенсит характеризуется угловатым игольчатым

структуру и очень высокую твердость.

Хотя мартенситная сталь очень твердая, она также

чрезвычайно хрупкий и будет ломаться, скалываться и крошиться вместе с

малейший шок. Кроме того, внутренние напряжения остаются в

средство от внезапной закалки; это также облегчит

поломка инструмента. Закалка снимает эти напряжения и

Закалка снимает эти напряжения и

вызывает частичный распад мартенсита на феррит

и цементит. Величина этого частичного изменения фазы равна

регулируется температурой отпуска. Закаленная сталь не такая твердая, как чистая

мартенсит, но намного прочнее.

Влияние легирующих элементов на свойства инструментальной стали:

- Углерод: Повышение содержания углерода незначительно увеличивает твердость и значительно увеличивает износостойкость.

- Марганец: Небольшие количества марганца уменьшают хрупкость и улучшают ковкость. Большие суммы

марганца улучшают прокаливаемость, допускают закалку в масле и уменьшают деформацию при закалке. - Кремний: Повышает прочность, ударную вязкость и ударопрочность.

- Вольфрам: Улучшает «горячую твердость» — используется в быстрорежущей инструментальной стали.

- Ванадий: Улучшает структуру карбида и улучшает способность к ковке, а также повышает твердость и износостойкость.

- Молибден: Улучшает глубокую закалку, ударную вязкость и, в больших количествах, «горячую твердость». Используется в быстрорежущей инструментальной стали, потому что она дешевле вольфрама.

- Хром: Улучшает прокаливаемость, износостойкость и прочность.

- Никель: В меньшей степени повышает прочность и износостойкость.

Включение этих элементов в различные комбинации может действовать синергетически, усиливая эффект от их использования по отдельности.

Типы инструментальной стали, кроме О-1:

Серии A и D (A-2, D-2 и т. д.) содержат больше хрома и поэтому более износостойкие.

Серия S содержит больше кремния и поэтому более устойчива к ударам. Серии M и T содержат либо больше молибдена, либо вольфрама.

быстрорежущие стали, обладающие гораздо большей жаропрочностью. Все они требуют значительно более высоких температур для закалки, чем О-1, и не являются

действительно подходит для закалки в домашних условиях.

Зачем криогенно обрабатывать инструментальную сталь?

В некоторых легированных инструментальных сталях значительное количество аустенита не превращается в

мартенсит при закалке. Это особенно верно для A-2 и D-2; эти стали выбирают для кромочных инструментов из-за их более высокой

износостойкость, которая снижается за счет остаточного аустенита. Поскольку аустенит нестабилен при комнатной температуре, он постепенно превращается в

мартенсит в течение определенного периода времени — но мы говорим о годах, слишком долго, чтобы быть практичным. Так переохлаждая закаленное,

закаленная сталь ускоряет преобразование до нескольких часов. Затем инструмент повторно закаляют после криогенной обработки, и исследования показывают, что

это приводит к значительному повышению износостойкости. Поскольку мартенситное превращение более полно в О-1, криогенная обработка

для этой инструментальной стали не требуется.

Цвет инструментальной стали в зависимости от температуры

| 2000°F | Ярко-желтый | 1093°С |

| 1900°F | Темно-желтый | 1038°С |

| 1800°F | Оранжево-желтый | 982°С |

| 1700°F | Оранжевый | 927°С |

| 1600°F | Оранжево-красный | 871°С |

| 1500°F | Ярко-красный | 816°С |

| 1400°F | Красный | 760°С |

| 1300°F | Средний красный | 704°С |

| 1200°F | Тусклый красный | 649°С |

| 1100°F | Светло-красный | 593°С |

| 1000°F | Очень слабо красный, в основном серый | 538°С |

| 0800°F | Темно-серый | 427°С |

| 0575°F | Синий | 302°С |

| 0540°F | Темно-фиолетовый | 282°С |

| 0520°F | Фиолетовый | 271°С |

| 0500°F | Коричневый/Фиолетовый | 260°С |

| 0480°F | Браун | 249°С |

| 0465°F | Темная солома | 241°С |

| 0445°F | Светлая солома | 229°С |

| 0390°F | Бледная солома | 199°С |

Сталь окрашивается в разные цвета в зависимости от температуры.

Температуры выше 800°F (427°C) производят

яркие цвета; атомы в стали так заряжены

теплом, что они испускают фотоны. Температура ниже

800°F (427°C) дают цвета окисления. Как

сталь нагревается, на поверхности образуется оксидный слой; это

толщина (и, следовательно, интерференционный цвет, поскольку свет

отраженное) является функцией температуры. Эти цвета могут быть

используется для закалки инструментальной стали.

Если цвета вызывают затруднения:

Не всегда практично использовать цвет для определения температуры. От пяти до десяти процентов мужчин

население дальтоники; кроме того, цвет раскаленной стали гораздо труднее определить на солнце, если

ты делаешь термообработку

на открытом воздухе, что вам следует делать, если в вашем магазине нет вентиляционной вытяжки и дымохода. Закалка может быть

в духовке с точным термометром. Для температуры затвердевания,

есть несколько решений:

Магнетизм:

Помните, что при критической температуре, когда начинается фазовый переход в аустенит, сталь

стать немагнитным.

Пирометры: Хотя хорошие пирометры стоят дорого, термопару типа К можно купить за несколько долларов по

стекольный или керамический цех. Подключите его к цифровому мультиметру, загрузите диаграмму милливольт к температуре

для термопары, и все готово. Я сделал это, пропустив термопару через маленькое отверстие сбоку моей газовой горнила,

и это кажется довольно точным. Некоторые интернет-ресурсы:

- Создание пирометра

- Термопара типа K от милливольт до °F

Tempilstiks: Tempilstiks — это цветные мелки, которые гарантированно плавятся в пределах 1% от их номинальной температуры. Доступно в

широкий диапазон температур до 2500°F, их можно приобрести у торговцев кузнечным/кузнечным делом (онлайн по адресу

Кузница Кентавра).

Руководство по закалке и отпуску инструментальной стали O-1

Начните с отожженной стали. На этом этапе сталь мягкая.

достаточно для работы с файлом. Сделайте всю свою форму сейчас.

Сделайте всю свою форму сейчас.

Однако, если вы делаете кромочный инструмент, пока не затачивайте острую кромку — остановитесь совсем чуть-чуть.

острого, оставляя его тупым.

Небольшая газовая горн с безнаддувной горелкой

(Острый край во время жары

обработка вызовет нежелательные напряжения в инструменте.)

Использование подходящего

источник тепла (или создание горелки Reil), нагрейте сталь до критической температуры.

Как узнать, когда вы достигнете критической температуры?

Аустенит, кристаллическая структура железа/углерода, образующаяся выше

критическая температура немагнитна. я держу старый

магнит держится в паре удобных тисков при закалке.

Когда сталь достаточно горячая, магнит не прилипает. В

в этот момент сталь вишнево-красная.

Изображение фактически показывает приближение темно-желтого цвета.

ярко-желтый; вишнево-красный можно увидеть дальше вниз

лезвие.

Теперь снимите сталь с огня и немедленно

потушить в масле. Подойдет любое масло; я утопил

на отработанном моторном масле, но теперь предпочитаю дешевое растительное масло в

металлическая ведро 5 литров. (Я бы предпочел думать о картофеле фри

чем двигатель, работающий на жидком топливе.)

Когда ты

погрузить раскаленную сталь в масло, сделать это вертикально — если

вы погружаете его под углом, он деформируется.

Аккуратно встряхните его в масле движениями вверх-вниз.

движение; перемешивание также может вызвать деформацию. Это

Хотя похоже, что я вхожу под углом в

изображение, клещи захватывают инструмент под одним и тем же углом,

и фактическое движение инструмента и моей руки

вертикальный.

важно, чтобы он двигался, чтобы пополнить масло в

поверхность стали; иначе образуется слой пара

что приводит к более медленному, чем хотелось бы, гашению. Если погасить

Если погасить

слишком медленно, инструмент не будет достаточно жестким. Держите сталь в

масло до тех пор, пока масло не перестанет пузыриться.

Как только сталь станет достаточно прохладной, чтобы с ней можно было обращаться, вытрите ее.

и проверьте его твердость. Если вы все сделали правильно, файл

не кусается — просто соскальзывает с края инструмента. Если

достаточно тяжело, пора закаляться; это важно

закалить как можно скорее после закалки. Вы можете просто

поместите инструмент в духовку, если вы доверяете его температуре

(возможно, хороший термометр был бы хорошей инвестицией), или

можно закалять так, как это делают кузнецы, нагревая инструмент до

он достигает нужного цвета. Чтобы увидеть цвета окисления,

вам придется полировать инструмент на грубой эмори-бумаге.

Мы не говорим здесь о зеркальной отделке — достаточно, чтобы разоблачить

голый металл (возможно, до зернистости 220). Теперь, используя

Теперь, используя

соответствующий источник тепла, осторожно нагрейте инструмент от

неделовой край. Идея состоит в том, чтобы смягчить к сокращению

кромка, поэтому режущая кромка будет тверже, чем другой конец

инструмента. Например, лезвие ножа будет тверже.

чем вдоль спины — спина бы больше закалялась, чтобы дать

это гибкость. По мере того, как инструмент нагревается, первый цвет, который вы

должен видеть слабый соломенный цвет. Продолжайте нагревать и дайте

этот цвет распространяется к режущей кромке. Так же, как это

достигает режущей кромки, погрузите инструмент в воду, чтобы

препятствуйте тому, чтобы это темперировало слишком много. Все готово, если инструмент

это плоское железо или долото — все, что вам нужно сделать сейчас, это сгладить

заднюю часть и заточить его. Для инструмента, которому нужна большая прочность

(меньше ломкости), как может холодная стамеска, следует

темперамент немного выше. Для настоящей гибкости, как пружина,

Для настоящей гибкости, как пружина,

пройти весь путь до синего.

Твердость в зависимости от температуры отпуска

| Температура отпуска °F | Температура отпуска °C | Приблизительная твердость R c |

|---|---|---|

300 | 149 | 63/65 |

350 | 177 | 62/64 |

400 | 204 | 61/63 |

450 | 232 | 60/62 |

500 | 260 | 58/60 |

600 | 316 | 55/57 |

700 | 371 | 51/53 |

800 | 427 | 48/40 |

900 | 482 | 44/47 |

1000 | 538 | 40/44 |

Отказ от ответственности

Огонь и раскаленный металл опасны по своей природе.

Однако с увеличением твердости металл становится и более хрупким.

Однако с увеличением твердости металл становится и более хрупким.

Этот процесс ограничен выбранными сталями, содержащими сплав, и подходящими размерами сечения.

Этот процесс ограничен выбранными сталями, содержащими сплав, и подходящими размерами сечения.