Содержание

Самодельный токарный станок по дереву (27 фото изготовления)

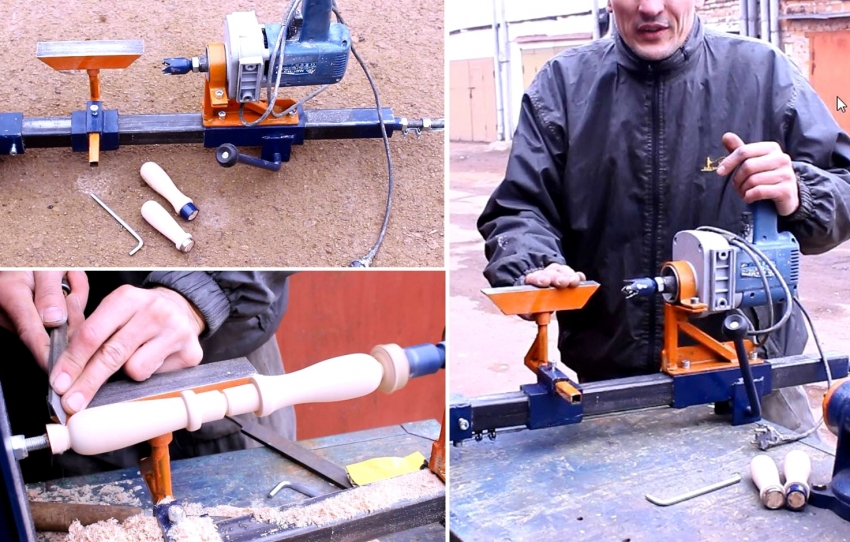

Простой самодельный токарный станок по дереву сделанный из болгарки:

подробные фото по изготовлению станка.

Приветствую! Чтобы вытачивать красивые рукояти на инструмент, ножки стульев, балясины для перил и прочие деревянные изделия, достаточно самодельного токарного станка. Себестоимость его изготовления при закупке материалов в металлоприемке будет очень низкой. В качестве же привода можно использовать болгарку, которая и так имеется почти у каждого.

- Швеллер;

- редуктор от сломанной болгарки;

- болты, гайки М14;

- уголки 20х20 мм, 50х50 мм;

- полоса или листовая сталь сечением от 6 мм

- болгарка.

Процесс изготовления токарного станка

Станина станка изготавливается из швеллера. Он отрезается такой длины, чтобы иметь возможность обрабатывать интересующие вас заготовки.

В швеллере вырезается продольный паз для скольжения болтов М14. Он должен получиться ровным, так что его не помешает обработать напильником.

Он должен получиться ровным, так что его не помешает обработать напильником.

Из такого же швеллера подготавливается отрезок длиной 20-25 см.

В нем нужно просверлить отверстия, чтобы прикрутить редуктор от сломанной болгарки. В центре этой заготовки со смещением под один край нужно будет также сделать отверстие 14 мм. Это будет задняя бабка станка.

К каретке с редуктором привариваются уголки, чтобы она могла скользить по станине. Затем ее нужно закрепить к последней болтом М14.

Теперь нужно сделать прижим, который в дальнейшем позволит фиксировать заготовки. Для этого из толстой полосы сваривается уголок. На одной его стороне нарезается резьба под болт М14, у второй делается просто отверстие, чтобы прикрутить ее к станине станка через паз.

К торцу станины приваривается отрезок швеллера. Сверху его нужно заглушить, приварив полосу, в которой делается отверстие для крепления болгарки.

Теперь используя удлиненную гайку М14, необходимо соединить шпиндель редуктора на станке с болгаркой. Это позволит ее правильно выставить, и сварить крепление из двух пластин. В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

Далее предстоит сделать подручник. Для этого берется отрезок полосы, в котором прорезается продольный сквозной паз. К нему приваривается под прямым углом короткий отрезок полосы. И уже на последний вваривается упор из уголка. Полученная деталь прикручивается к станине.

Чтобы крепить станину к рабочему столу, нужны ножки. Для этого от уголка 50х50 мм необходимо отрезать 2 заготовки превосходящие длиною на 10 см ширину швеллера. Их уголки с одной стороны срезаются. Края второй стороны просверливаются. Затем детали привариваются к станине.

Шпиндель редуктора от болгарки нужно заточить под конус. На самой УШМ так делать нельзя. Чтобы ее не портить, можно просто навернуть одну ее штатную шайбу на шпиндель до упора, а затем зажать вторую, предварительно вставив в нее 2 самореза.

В итоге можно упираться в заготовку с одной стороны этими шурупами, а с другой заточенным шпинделем. Зажимается все очень просто, наворачиванием болта на сваренном угольнике, который размещается за кареткой с редуктором.

Теперь подрегулировав упор для резца, и запустив болгарку, можно очень быстро обточить заготовку. Производительность такого токарного станка очень высокая. Если же болгарка имеет регулятор оборотов, или ее через него запускать, то будет вообще отлично.

В этом видео, автор подробно показывает как изготовить станок своими руками

Как сделать токарный станок для дерева из болгарки | Сделай Сам — Своими Руками

Чтобы вытачивать красивые рукояти на инструмент, ножки стульев, балясины для перил и прочие деревянные изделия, достаточно самодельного токарного станка. Себестоимость его изготовления при закупке материалов в металлоприемке будет очень низкой. В качестве же привода можно использовать болгарку, которая и так имеется почти у каждого.

Материалы:

- Швеллер;

- редуктор от сломанной болгарки;

- болты, гайки М14;

- уголки 20х20 мм, 50х50 мм;

- полоса или листовая сталь сечением от 6 мм

- работающая болгарка.

Процесс изготовления токарного станка по дереву

Станина станка изготавливается из швеллера. Он отрезается такой длины, чтобы иметь возможность обрабатывать интересующие вас заготовки.

В швеллере вырезается продольный паз для скольжения болтов М14. Он должен получиться ровным, так что его не помешает обработать напильником.

Из такого же швеллера подготавливается отрезок длиной 20-25 см.

В нем нужно просверлить отверстия, чтобы прикрутить редуктор от сломанной болгарки. В центре этой заготовки со смещением под один край нужно будет также сделать отверстие 14 мм.

К каретке с редуктором привариваются уголки, чтобы она могла скользить по станине. Затем ее нужно закрепить к последней болтом М14.

Передняя часть каретки заваривается полосой, чтобы под нее потом при работе не попадала стружка.

Теперь нужно сделать прижим, который в дальнейшем позволит фиксировать заготовки. Для этого из толстой полосы сваривается уголок. На одной его стороне нарезается резьба под болт М14, у второй делается просто отверстие, чтобы прикрутить ее к станине станка через паз.

К торцу станины приваривается отрезок швеллера. Сверху его нужно заглушить, приварив полосу, в которой делается отверстие для крепления болгарки.

Теперь используя удлиненную гайку М14, необходимо соединить шпиндель редуктора на станке с болгаркой. Это позволит ее правильно выставить, и сварить крепление из двух пластин. В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

В итоге болгарка прикручивается с помощью штатных отверстий для съемной ручки. Снизу она будет держаться болтом вкрученным через заглушку в швеллере, а сверху болтом завернутым через скобу из полосы.

Далее предстоит сделать регулируемый скользящий упор для резца. Для этого берется отрезок полосы, в котором прорезается продольный сквозной паз. К нему приваривается под прямым углом короткий отрезок полосы. И уже на последний вваривается упор из уголка. Полученная деталь прикручивается к станине.

Чтобы крепить станину к рабочему столу, нужны ножки. Для этого от уголка 50х50 мм необходимо отрезать 2 заготовки превосходящие длиною на 10 см ширину швеллера. Их уголки с одной стороны срезаются. Края второй стороны просверливаются. Затем детали привариваются к станине.

Шпиндель редуктора от болгарки нужно заточить под конус. На самой УШМ так делать нельзя. Чтобы ее не портить, можно просто навернуть одну ее штатную шайбу на шпиндель до упора, а затем зажать вторую, предварительно вставив в нее 2 самореза.

В итоге можно упираться в заготовку с одной стороны этими шурупами, а с другой заточенным шпинделем. Зажимается все очень просто, наворачиванием болта на сваренном угольнике, который размещается за кареткой с редуктором.

Теперь подрегулировав упор для резца, и запустив болгарку, можно очень быстро обточить заготовку. Производительность такого токарного станка очень высокая. Если же болгарка имеет регулятор оборотов, или ее через него запускать, то будет вообще отлично.

Смотрите видео

Как сделать мини токарный станок из сломанной болгарки и дрели —

https://sdelaysam-svoimirukami.ru/7316-mini-tokarnyj-stanok-iz-slomannoj-bolgarki-i-dreli.html

Поделиться в социальных сетях

Вам может понравиться

Самодельный мини токарный станок… …

Занимаясь токарной обработкой дерева, я обнаружил, что маленький токарный станок может пригодиться для, ну, в общем-то, более мелкой работы. Я планирую сделать для своей дочери кукольный домик, и, без сомнения, мне понадобятся крошечные шпиндели, которые могут быть немного трудными для моего токарный станок.

Я планирую сделать для своей дочери кукольный домик, и, без сомнения, мне понадобятся крошечные шпиндели, которые могут быть немного трудными для моего токарный станок.

Раньше пробовал точить на нем очень мелкие детали, но он великоват и, честно говоря, предназначен для токарной обработки довольно больших кусков дерева, поэтому я занялся поиском дешевого мини-токарного станка, они довольно дороги для что они из себя представляют, поэтому я подумал о том, чтобы сделать один, и, посмотрев на несколько самодельных мини-станков, я понял, что у меня есть почти все, что мне нужно, чтобы сделать небольшой токарный станок.

Вот силовая установка для токарного станка —

| Я знал, что найду этому применение 🙂 |

Это то, что осталось от старой настольной шлифовальной машины, я модифицировал ее несколько лет назад, чтобы какое-то время использовать точильный камень, затем я купил дрель и построил надлежащую систему для заточки вещей, так что старая настольная шлифовальная машина осталась включенной. полка, пока что есть.

полка, пока что есть.

Поскольку это старый настольный шлифовальный станок, у него 2 скорости, вкл и выкл 🙂 он вращается где-то от 2000 об/мин до 3000 об/мин (плюс-минус) он довольно хорошо справляется с нагрузкой при точении куска дерева и не Если не станет слишком жарко, возможно, позже я сделаю для него какой-нибудь регулятор скорости.

Я потратил некоторое время на размышления о том, как сделать пригодные для использования переднюю и заднюю бабки, в конце концов я решил использовать старые патроны от сломанной аккумуляторной дрели в качестве передней и задней бабок.

| Немного потрепан от удаления, но работает. |

Конец приводного вала был отшлифован с помощью напильника, пока он вращался, чтобы удерживать его по центру, затем я нарезал на него резьбу с помощью метчика и набора штампов и в основном навинтил патрон на вал, почти так же, как он был закреплен на дрели, это делает очень простой способ изменить способ крепления дерева к токарному станку, вы можете использовать винт с резьбой или вы можете обрезать один конец дерева и зафиксировать его прямо в патроне.

В основном я пытался сделать уменьшенную версию своего станка, который может обрабатывать дерево длиной до метра и шириной около 50 см, мини-станок может иметь длину около 30 см и ширину около 10 см. я уже использовал его, чтобы повернуть пару вещей 🙂 это сработало лучше, чем я ожидал.

Задняя бабка сконструирована таким образом, чтобы скользить вперед и назад, что позволяет легко приспосабливать доски разной длины, примерно так работает мой большой токарный станок.

Задняя бабка —

| Это немного хакерски, но работает 🙂 |

Идея видна, задняя бабка скользит вперед-назад по 2 стержням, и зажимается болтом и барашковой гайкой для удобства регулировки, выглядит не очень красиво, но это не имеет значения, пока оно работает.

Я использовал другой старый патрон для задней бабки, я сделал это, потому что это означает, что я могу использовать разные вещи в качестве центров, на картинке я переделал вращающийся центр моего большого токарного станка. 2 стержня, по которым скользит задняя бабка, максимально центрированы, я использовал маятник, чтобы найти правильную линию от передней бабки.

2 стержня, по которым скользит задняя бабка, максимально центрированы, я использовал маятник, чтобы найти правильную линию от передней бабки.

Патрон задней бабки —

| Выглядит немного странно, но работает. |

Я закрепил этот патрон так же, как и патрон передней бабки, просто навинтил его на стержень с резьбой и использовал болты, чтобы он не двигался. Патрон прикреплен к L-образному кронштейну, что, как я думал, подойдет, но оказалось, что он слишком сильно прогибается, поэтому я добавил скобы белого цвета, чтобы придать ему немного больше прочности.

Как я уже упоминал, я взял для этого вращающийся центр из моего большого станка, но я сделал переходник, чтобы можно было легко снять центр и при необходимости установить его обратно на большой токарный станок.

Вращающийся центр —

Немного великоват для этого станка, но сойдет. |

Первоначально я сделал мертвую точку для токарного станка, но обнаружил, что это немного проблематично, потому что она слишком сильно перемещалась в конце дерева, это может быть связано с несколькими вещами, но я решил, что использование этой точки в любом случае лучше. , оказывается намного лучше, хотя, если он недостаточно плотно вставлен в дерево, он издает ужасный скрип :-/ Этот центр предназначен для того, чтобы просто нажимать и снимать штифт, поэтому я сделал адаптер таким же образом, из старая 8-миллиметровая головка, в основном потому, что она была примерно подходящего размера для начала, головка предназначена для использования в аккумуляторной дрели, поэтому она идеально подходит для этого, и когда мне нужно использовать центр в другом месте, мне просто нужно выбить его с небольшим молотком.

Зажим для задней бабки представляет собой просто болт и барашковую гайку, я использовал его, чтобы упростить перемещение, мой большой токарный станок использует аналогичный метод, будь то гайка и болт гораздо большего размера.

Зажим —

| Простые 🙂 |

Вы можете видеть концы белых скоб, которые я использовал для дополнительной прочности, в какой-то момент я приварю их к другой скобе, хотя на данный момент в скобах есть определенная пружина, что означает, что, когда зажим затянут, он работает немного как пружинная шайба и не дает ей расстегнуться 🙂 так что я мог бы просто оставить ее.

Вот изображение задней бабки в том виде, в котором она была изначально —

| Вероятно, слабовато для этого, поэтому дополнительные скобы. |

Вот и оригинальный центр —

Просто кусок резьбового стержня с притертым острием. |

А вот и барабанная дробь 😉 мини-токарный станок Acme —

| Не красиво, но работает, немного похоже на меня 😉 |

Есть кое-что, что я хочу добавить к нему, для начала упор для инструмента, в данный момент я использую деревянный брусок, я бы предпочел какой-то регулируемый упор, но пока сойдет. Мне также нужно разработать эффективный способ прижать его к рабочему столу или даже к станине моего большого токарного станка, но это все в будущем, на данный момент все прикручено и прикручено, но я, вероятно, буду приваривать его где Я могу для дополнительной прочности, я хочу, чтобы она продлилась, так как я планирую использовать ее довольно часто, для небольших работ, таких как легкие тяги, которые я сделал, чтобы проверить это.

Притяжение света —

Не очень хорошая картинка. |

| Еще одна легкая тяга из древесины груши. |

Моя жена заметила, что ей не нравятся маленькие пластиковые концы световых шнуров в ванной, поэтому я сделал их для проверки токарного станка, один сделан из части старой вешалки для полотенец, а другой из небольшого куска грушевого дерева. , ничего особенного, но было бы немного сложно выточить его на большом токарном станке, легкие тяги имеют длину около 8 см и толщину от 1,5 до 2,5 см, я мог бы выточить их на большом токарном станке, но подручник бы нужна некоторая модификация, чтобы я мог поставить его в нужное место для токарной обработки мелких деталей, что, если честно, я не удосужился сделать, и, кроме того, делать этот мини-токарный станок было веселее 😉

Теперь я добавил черновую подставку к мини-токарному станку и обнаружил, что задняя бабка имеет слишком большой люфт, поэтому требуется дополнительная настройка, я записал короткое видео о работе токарного станка, он тише, чем я подумал, я также использую один из моих самодельных инструментов Oland, не может быть плохо.

Спасибо за чтение.

Как сделать старинную мельницу для перца

Я просто обожаю точение по дереву! Есть множество вещей, которые вы можете сделать на токарном станке по дереву, и сегодня я хочу поделиться своим последним проектом по токарной обработке дерева — Как сделать Старинная мельница для перца . Я использовал свой мини-токарный станок Jet, тот же, который я использую для изготовления пишущих ручек. Я заказал механизм мельницы для перца на Amazon и купил древесину в местном магазине деревообработки.

В двух словах:

Это просто кусок дерева с просверленным по центру отверстием. Затем я поместил его на свой токарный станок по дереву и придал ему приятный профиль. Механизм кофемолки и кривошип прикручены к верхней части.

Используемые инструменты и материалы:

Струйный мини-токарный станок

Токарные инструменты по дереву

Механизм/комплект антикварной мельницы для перца

Древесина на выбор (предпочтительно твердая древесина)

Отделка (я использовал Pens Plus)

1-дюймовое сверло Форстнера

Наждачная бумага

Безопасное для пищевых продуктов минеральное масло (дополнительно)

Безопасность Всегда

Всегда помните о безопасности. Прочтите мой отказ от ответственности. Читайте инструкции к своим электроинструментам. Носите защитное снаряжение. Остановитесь и попросите о помощи, если вы в чем-то не уверены. Теперь иди, сделай что-нибудь!

Прочтите мой отказ от ответственности. Читайте инструкции к своим электроинструментам. Носите защитное снаряжение. Остановитесь и попросите о помощи, если вы в чем-то не уверены. Теперь иди, сделай что-нибудь!

Пошаговое руководство:

Шаг 1. Я решил использовать этот прекрасный кусок дерева под зеброй . Подойдет практически любая древесина, но я рекомендую твердую древесину для долговечности. Мельницы для перца будут обрабатываться много.

Шаг 2. Вы можете заказать старинную мельницу для перца на Amazon или поискать в местном магазине деревообработки. Деревянная заготовка продается отдельно.

Шаг 3. Измерьте и вырежьте заготовку мельницы для перца. Я решил сделать свою длину 3 дюйма. Я использовал свою ножовку, чтобы сделать разрез. После резки я использовал свой угольник, чтобы убедиться, что разрез был перпендикулярным. Таким образом, общие размеры составляют 3 дюйма на 3 дюйма на 3 дюйма. Вы можете сделать его длиннее 3 дюймов, но имейте в виду, что металлический механизм измельчения может сделать его слишком тяжелым.

Вы можете сделать его длиннее 3 дюймов, но имейте в виду, что металлический механизм измельчения может сделать его слишком тяжелым.

Шаг 4. Отметьте центр заготовки и просверлите отверстие диаметром 1 дюйм. Я использовал свой сверлильный станок и 1-дюймовое сверло Форстнера, чтобы полностью просверлить заготовку. Я, вероятно, мог бы обойтись и лопатой, но бита Форстнера оставляет гораздо более чистое отверстие.

Шаг 5. Установите заготовку мельницы для перца на мини-токарный станок Jet. Я использовал приспособление, называемое зажимным патроном (верхнее фото), и вставил хвостовик зажимного патрона в патрон Jacob’s Chuck. На другом конце я использовал 60-градусный живой центр. Я убедился, что заготовка была красивой и надежной, прежде чем перевернуть заготовку. Я расположил подручник как можно ближе, но подальше от радиуса поворота заготовки.

Шаг 6 – Превратил заготовку в нужный мне профиль. Я использовал черновую выемку, чтобы превратить квадратную заготовку в цилиндр. Затем я использовал шпиндель, чтобы сделать профиль, который вы видите на картинке. Если вы решите сделать что-то сложное, например, бухты или бусы, вы можете посмотреть несколько видеороликов на YouTube и сначала потренироваться на другом куске дерева.

Я использовал черновую выемку, чтобы превратить квадратную заготовку в цилиндр. Затем я использовал шпиндель, чтобы сделать профиль, который вы видите на картинке. Если вы решите сделать что-то сложное, например, бухты или бусы, вы можете посмотреть несколько видеороликов на YouTube и сначала потренироваться на другом куске дерева.

На этом этапе следует помнить один очень важный момент: НЕ поворачивайте верхнюю часть деревянной мельницы для перца меньше, чем диаметр металлического механизма измельчения (который, конечно же, крепится сверху). Вы можете либо сделать несколько карандашных отметок на дереве, чтобы обозначить границы, либо использовать штангенциркуль для периодических измерений. Деревянное основание мельницы для перца должно быть достаточно широким, чтобы в него можно было ввинтить два винта, которыми металлическая мельница крепится к нему. Взгляните на шаг 9, последнее фото.

Шаг 7 – Отшлифуйте мельницу для перца. Я начал с зернистостью 120, затем 220, затем 400. Затем я использовал свои микросетчатые салфетки – от зернистости 1500 до 20000. Zebra Wood показал себя хорошо на протяжении всего процесса.

Затем я использовал свои микросетчатые салфетки – от зернистости 1500 до 20000. Zebra Wood показал себя хорошо на протяжении всего процесса.

Шаг 8 – Нанесение отделки. Когда я проводил исследования по их изготовлению, в нескольких статьях предлагалось наносить на внешнюю сторону либо тунговое масло, либо протираемый полиэтилен. Они будут обрабатываться часто, и некоторым людям нравится иметь глянцевую поверхность. Несколько человек предложили ничего не класть внутрь, а некоторые использовали минеральное масло, безопасное для пищевых продуктов. Я решил попробовать фрикционный полироль под названием Pens Plus, но только снаружи (я также использую его для своих ручек). Он наносится на дерево с помощью бумажного полотенца, и трение бумажного полотенца заставляет его затвердевать. Я нанесла 3 слоя. Поначалу фрикционная полироль оставляет глянцевое покрытие, но со временем это исчезнет. В любом случае, мне нравится естественный вид и ощущение дерева.

Я тоже пошел дальше и залил внутрь немного минерального масла. Минеральное масло можно добавить после того, как вы сняли деревянную основу с токарного станка.

Шаг 9. Наконец, я прикрепил механизм мельницы для перца к основанию Zebra Wood. Я установил шлифовальный механизм на деревянную основу, отцентрировал его по дюймовому отверстию и отметил 2 монтажных отверстия с помощью ювелирной отвертки. Я использовал сверло немного меньше, чем два крепежных винта, которые поставляются с шлифовальной машиной, и просверлил несколько направляющих отверстий. Я использовал ту же отвертку ювелира, чтобы установить винты. Это голова Филиппа.

Примечание. Перед тем, как прикрепить мельницу к деревянному основанию, проверьте ее посадку и убедитесь, что весь узел мельницы для перца стоит ровно, когда вы устанавливаете ее на плоскую поверхность. Если это не так, вы можете взять его на ленточный шлифовальный станок и осторожно отшлифовать немного дерева с обоих концов, пока все не станет ровным. Если вы убедились, что заготовка была выровнена с самого начала, вам не нужно вносить слишком много корректировок. Но Мерфи почему-то любит околачиваться в столярных мастерских… LOL.

Если вы убедились, что заготовка была выровнена с самого начала, вам не нужно вносить слишком много корректировок. Но Мерфи почему-то любит околачиваться в столярных мастерских… LOL.

После сборки убедитесь, что рукоятка установлена правильно. Затем поверните ручку и отрегулируйте, если шестерни кофемолки не работают плавно. Положите немного перца и проверьте.

Эй, если вам понравился этот урок, пожалуйста, перейдите в форму ниже и подпишитесь на мой сайт деревообработки. Я буду присылать бесплатные уроки, планы и статьи на ваш почтовый ящик (вы можете отказаться от подписки в любое время). А за подписку я дам вам бесплатный подарок — мой Контрольный список безопасности и инструментов для домашнего магазина . Это всеобъемлющий контрольный список, который поможет вам создать безопасный и хорошо продуманный магазин.

Вы открываете новый магазин? Хотите работать безопаснее в своем магазине? Чтобы помочь вам ответить на эти вопросы, я составил контрольный список, состоящий из двух частей: контрольный список безопасности и инструментов.