Содержание

Контроль твёрдости изделий из бериллиевой бронзы

Автор статьи: Кадышкин Б.А.

октябрь 2013 г.Санкт-Петербург

Бериллиевая бронза БрБ2 дисперсионно-твердеющий сплав, в закаленном состоянии мягкий и высокопластичный.

После искусственного старения бронза приобретает высокую твердость, высокий предел упругости, усталостной прочности и высокой износостойкости.

Химический состав бронзы БрБ2 (ГОСТ 493-54):

| Be | Ni | Al | Cu | Примеси, не более | |||

| Si | Pb | Fe | |||||

| % | 1,9-2,2 | 0,2-0,5 | 0,15 | ост. | 0,15 | 0,005 | 0,15 |

Твердость бронзы, поставляемой в виде полосы различной толщины, в различном состоянии имеет следующие значения (ГОСТ 1189-70):

- после закалки – HV ≤ 130

- после закалки и наклепа – HV ≥ 170

- после закалки и старения — HV ≥ 320

- после закалки, наклепа и старения — HV ≥ 360

Закалка изделий из БрБ2 производится с температуры 110-190 °С в воду.

Нагрев под закалку тонкостенных изделий толщиной ≤ 0,5 проводится в заневоленном состоянии (специальная технологическая оснастка).

Перегрев при закалке изделий из бронзы БрБ2 приводит к снижению их упругости и прочностных свойств, повышению хрупкости материала из-за увеличения размера зерна, и оплавление границ зерен. Недогрев при закалки изделий из бронзы приводит к недостаточной концентрации бериллия в α-растворе, что после старения снижает предел упругости и твердости.

Упрочнение бронзы при старении происходит за счет выделения в ее структуре мелкодисперсионной фазы (Cu, Be) из неравновесного твердого раствора α-фазы.

Старение изделий из бронзы БрБ2 при температуре более высокой (˃ 340-360 °С) приводит к коагуляции частиц -фазы, что приводит к снижению механических свойств материалов.

Контроль качества т/обр (старение) изделий из бериллиевой бронзы БрБ2 производится измерением твердости (HV) этих изделий.

Контроль твердости изделий толщиной ≥ 2 мм производится либо на стационарных твердомерах измерения HV при нагрузке 5 кг, либо на портативных ультразвуковых твердомерах. Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

При контроле твердости изделий толщиной ≤ 0,2 мм необходимо исключить затраты энергии вдавливаемого индентора на линейную деформацию контролируемого участка, которая функционально не связана с твердостью контролируемого материала и определяется только его размерами (толщиной, профилем, массой) и величиной прилагаемой нагрузки.

Для исключения дополнительных потерь механической энергии индентора на линейную деформацию контролируемого участка (стационарным твердомером, ультразвуковым твердомером) необходимо использовать под контролируемым участком изделия подложку с высокой твердостью (HRC ≥ 55 или HV ≥ 750).

При измерении электропроводности контролируемого изделия необходимо выполнить следующие требования: температура контролируемого изделия должна соответствовать температуре контролируемых образцов по электропроводности (прилагаются к прибору), тонкостенные изделия (контрольные образцы) при измерении их электропроводности укладываются на изоляционную подложку, для контролируемого участка малых размеров для исключения краевого эффекта необходимо обеспечить строгое позиционирование датчика прибора относительно контролируемого участка (разработка и изготовление технологических насадок на датчик прибора, изготавливается из непроводящего материала – текстолит, эбонит и т. п.)

п.)

Для примера на рис.1 приведены зависимости электропроводности и сигнала датчика УЗ твердомера образцов бериллиевой бронзы (∅ 25, h = 3 мм) от времени их старения при оптимальной температуре.

Видно, что изменение электропроводности бронзы БрБ2 более надежно и объективно отслеживает время старения образцов БрБ2.

На рис.2 приведена зависимость сигнала датчика ультразвукового твердомера ТКМ-459 от твердости образцов из бронзы БрБ2 толщиной 0,15-0,2 мм. Наблюдается высокозначимая зависимость (R2 …), при этом для толщин 0,15-0,2 мм можно практически пренебречь разницей в толщине этих образцов.

На рис.3 приведены зависимости электропроводности МСим∙м (в отн. ед.) от твердости образцов бронзы толщиной 0,15-0,2 мм.

Наблюдается существенная разница этих зависимостей от толщин контролируемого образца, что связано с большой глубиной проникновения вихревых токов датчика прибора ВЭ27НЦ (δ ≈ 1,2-1,5 мм).

Однако, даже в этом случае четко различаются образцы с твердостью (HV) HV ≤ 250 от образцов с твердостью HB ≥ 200.

Выводы:

- Отработана методика контроля твердости (HV) изделий из БрБ2 толщиной 0,15-0,2 мм с помощью ультразвуковых портативных твердомеров.

- Установлена принципиальная возможность использования вихретокового метода измерения электропроводности для контроля качества т/об (старения) с оценкой твердости (HV) изделий из бериллиевой бронзы БрБ2.

По вопросам и предложениям обращайтесь по телефону +7 (812) 640-40-13

← предыдущая статьяк списку статей

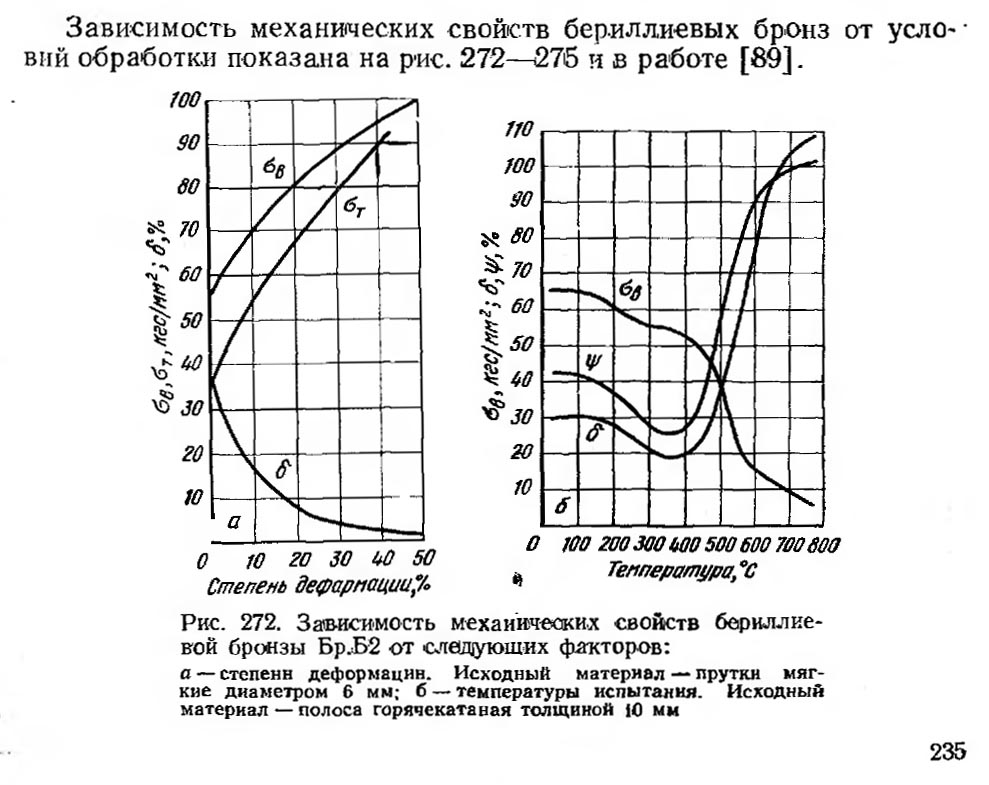

Бериллиевые бронзы: состав, свойства, обработка

Бериллиевые бронзы — это сплавы меди с бериллием. Они применяются в промышленности для изготовления упругих элементов ответственного назначения (плоских и витых пружин, упругих элементов в виде гофрированных мембран, токопроводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и т.д.). Их отличают высокие: прочностные свойства, предел упругости и релаксационная стойкость, электро- и теплопроводность, сопротивление коррозии и коррозионной усталости. Они не магнитны, не дают искры при ударе, технологичны, т.е. хорошо штампуются, свариваются. Из бериллиевой бронзы изготавливают инструменты стойкие к образованию искры для работы на пожароопасных производствах. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур от -200°С до +250°С. К недостаткам этих сплавов относятся высокая стоимость и дефицитность бериллия, а также его токсичность.

Они не магнитны, не дают искры при ударе, технологичны, т.е. хорошо штампуются, свариваются. Из бериллиевой бронзы изготавливают инструменты стойкие к образованию искры для работы на пожароопасных производствах. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур от -200°С до +250°С. К недостаткам этих сплавов относятся высокая стоимость и дефицитность бериллия, а также его токсичность.

Оптимальными свойствами обладают сплавы, содержащие около 2—2,5 % Be. При дальнейшем увеличении содержания бериллия прочностные свойства повышаются незначительно, а пластичность становиться чрезмерно малой.

Согласно диаграмме состояния Cu-Be, в равновесии с α-твердым раствором бериллия в меди в твердом состоянии могут находиться фазы β и γ. Равновесная γ(CuBe)-фаза — твердый раствор на основе соединения CuBe — имеет упорядоченную ОЦК решетку. Такую же решетку, но неупорядоченную имеет β-фаза. Фаза β устойчива только до температуры 578°С, при которой она претерпевает эвтектоидный распад β → α+γ (CuBe).

| Марка бронзы | Be | Ni | Ti | Mg | Примеси | Примерное назначение |

| БрБ 2 | 1,8–2,1 | 0,2-0,5 | – | – | 0,15Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Прутки, проволока, листы, лента, полосы. Пружины и пружинящие детали ответственного назначения, мембраны, износостойкие детали всех видов, детали часовых механизмов, неискрящии инструмент |

| БрБ 2,5 | 2,3–2,6 | 0,2–0,5 | – | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,7 | 1,60–1,85 | 0,2–0,4 | 0,1–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9 | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ 1,9Мг | 1,85–2,10 | 0,2–0,4 | 0,10–0,25 | 0,07–0,13 | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | |

| БрБНТ | 0,4–0,7 | 1,4–1,6 | 0,05–0,15 | – | 0,1Al; 0,15Fe; 0,15Si; 0,005Pb; в сумме не более 0,5 | Листы, полосы, прутки. Детали машин стыковой сварки, электроды для сварки коррозионностойких сталей и жаропрочных сплавов Детали машин стыковой сварки, электроды для сварки коррозионностойких сталей и жаропрочных сплавов |

Бериллиевые бронзы широко применяются за рубежом в промышленно развитых странах. Из них изготовляют плиты, листы, ленты, горячепрессованные прутки, сварные и бесшовные трубы, прессованные профили и другие полуфабрикаты. Для улучшения свойств бериллиевые бронзы дополнительно легируют небольшими добавками металлов VIIIA группы — кобальтом, никелем и железом. В марочном составе обычно оценивают суммарное содержание этих металлов.

| Марка | Страна | Стандарт | Ве | Другие элементы и примеси |

| С17000 | США | ASTM B194 | 1,60–1,79 | 0,20 Аl; 0,20 Si; (Niі+Co) > 0,20; (Ni+Со+Fе) = 0,6 |

| С17200 | США | ASTM B194, В570 | 1,8–2,0 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuBe1,7 (2.  1245) 1245) | Германия | DIN 17666 | 1,6–1.8 | (Ni+Со) > 0,20; (Ni+Со+Fe) = 0,6 |

| CuВе2 | Германия | DIN 17666 | 1,8–2,1 | (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| CuВе2РЬ (2.1248) | Германия | DIN 17666 | 1,8–2,1 | 0,20–0,6 РЬ; (Ni+Со) > 0,20; (Ni+Со+Fе) = 0,6 сумма примесей не более 0,5 |

| С1700 | Япония | JIS130 | 1,6–1,79 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| С1720 | Японии | JIS Н3130 | 1,8–2,0 | (Cu+Ве+Nі+Со+Fе)>99,5; (Ni+Со) > 0,2; (Ni+Со+Fе) > 0,6 |

| Сu-Ве 250 | Англия | — | 1,8–2,0 | 0,25 (Со+Ni) |

| Сu-Ве 275 | Англия | — | 2,13–2,8 | 0,3–0,6 (Со+Ni) |

| V Ве | Франция | — | 1,6–1,9 | 0,15–0,35(Со+Ni) |

Термическая обработка бериллиевой бронзы

Предельная растворимость бериллия в меди в двойной системе Cu-Be при 870°С составляет 2,7% (по массе), и она резко уменьшается с понижением температуры. Это указывает на возможность применения упрочняющей термообработки к меднобериллиевым сплавам. Бериллиевые бронзы являются дисперсионно-твердеющими сплавами, причем эффект упрочнения при термической обработке у них максимальный среди всех сплавов на медной основе. Они подвергаются закалке и последующему старению.

Это указывает на возможность применения упрочняющей термообработки к меднобериллиевым сплавам. Бериллиевые бронзы являются дисперсионно-твердеющими сплавами, причем эффект упрочнения при термической обработке у них максимальный среди всех сплавов на медной основе. Они подвергаются закалке и последующему старению.

| Марка | Температура, °С | Обрабатываемость резанием, % (ЛС63-3 — 100%) | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | отжига | закалки | старения | со смазкой | без смазки | |||

1) Низкотемпературный отжиг для повышения упругих характеристик, рекристаллизационный отжиг проводят при температурах 600–700°С. | |||||||||

| БрБ2 | 1030‑1060 | 700‑800 | 760‑780 | 320 | 20 | 1,8 | 0,016 | 0,35 | |

| БрБ 2,51) | 1030‑1060 | 700‑800 | — | 770‑790 | 300 | — | — | — | — |

| БрБНТ 1,7 | 1030‑1060 | 700‑800 | — | 755‑775 | 300 | — | — | — | — |

| БрБНТ1,9 | 1030‑1060 | 700‑800 | — | 760‑780 | 320 | — | — | — | — |

При термической обработке бериллиевых бронз существенным является выбор температуры нагрева под закалку (Tзак). Ее значение определяет полноту перевода легирующих элементов в твердый раствор и возможность его гомогонизации. С точки зрения указанных факторов, предпочтительно повышение температуры закалки.

Ее значение определяет полноту перевода легирующих элементов в твердый раствор и возможность его гомогонизации. С точки зрения указанных факторов, предпочтительно повышение температуры закалки.

Нагрев под закалку выше оптимальной температуры способствует дополнительному пересыщению твердого раствора бериллием (особенно для сплава БрБ2,5) и вакансиями. Оба эти фактора ускоряют распад твердого раствора при последующем старении, но повышение температуры закалки приводит к росту зерен α-твердого раствора, что приводит к понижению пластичности и упругих свойств и ухудшает штампуемость. Для получения мелкого зерна при нагреве до температуры закалки в структуре бронзы должно сохраняться некоторое количество равномерно распределенных включений избыточной β-фазы, которые препятствуют собирательной рекристаллизации α-твердого раствора. Получению мелкозернистой сгруктуры способствует также никель: дисперсные частицы фазы NiBe не растворяются полностью при нагреве под закалку и сдерживают рост зерен α-раствора.

Диапазон температур нагрева под закалку бериллиевых бронз составляет 760—800°С. Выше указанных температур бронзы нагревать не следует из-за опасности роста зерен и ухудшения служебных характеристик сплава. Нагрев под закалку ниже оптимальной температуры уменьшает пересыщение α-твердого раствора бериллием в закаленном сплаве и интенсифицирует прерывистый распад при старении с образованием грубой двухфазной структуры с некогерентным выделением γ-частиц в приграничных участках. Закалка с низких температур стимулирует прерывистый распад особенно сильно при высокотемпературном старении (выше 350°С). Локализованный в приграничных участках прерывистый распад твердого раствора приводит к охрупчиванию сплава.

Скорость охлаждения

Важным параметром закалки бериллиевых бронз является скорость охлаждения, которое должно быть достаточно резким, чтобы исключить распад пересыщенного твердого раствора. При выборе закалочных сред руководствуются критическими скоростями (vKp), оцениваемыми с помощью термокинетических диаграмм или диаграмм изотермического превращения переохлажденного α-твердого раствора. Эти диаграммы строят по микроструктурным исследованиям или по изменению свойств в процессе распада α-раствора по сравнению со свойствами после старения на максиматьную прочность.

Эти диаграммы строят по микроструктурным исследованиям или по изменению свойств в процессе распада α-раствора по сравнению со свойствами после старения на максиматьную прочность.

Данные показывают, что при закалке бронзы наибольшие скорости охлаждения должны быть в интервале температур 550— 250°С. Замедленное охлаждение в этом интервале может вызвать преждевременное выделение из α-твердого раствора фазы-упрочнителя и, следовательно, привести к уменьшению способности к последующему старению. Критическая скорость закалочного охлаждения, позволяющая получить необходимое сочетание физико-механических свойств составляет 60°С/с для бронзы с 2,46% Ве и 0,27% Со.

Критическая скорость охлаждения у бериллиевых бронз достаточно высока и составляет 30— 60°С/с, поэтому их обычно закаливают в воде. Для уменьшения критической скорости в бериллиевые бронзы вводят никель или кобальт. Добавки этих металлов приводят к повышению устойчивости переохлажденного α-твердого раствора в области

температуры его наименьшей стабильности (~ 500°С). Примерно так же на устойчивость твердого раствора влияют небольшие добавки магния. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии: σв = 400—500 МПа. δ = 30—45%. В этом состоянии они легко переносят операции гибки, вытяжки и другие виды деформации.

Примерно так же на устойчивость твердого раствора влияют небольшие добавки магния. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии: σв = 400—500 МПа. δ = 30—45%. В этом состоянии они легко переносят операции гибки, вытяжки и другие виды деформации.

Температурный режим старения и фазовые переходы при старении

Температурный режим старения зависит от необходимого сочетания свойств изделия и находится в интервале температур 300—350°С.

При старении бериллиевых бронз распад α-раствора характеризуется сложностью форм фазовых переходов. Превращение проходит через ряд метастабильных состояний, последовательность которых зависит от температуры изотермической выдержки.

При температурах ниже 430°С распад начинается с образования зон Гинье-Престона (ЗГП), представляющих собой дискообразные монослои атомов бериллия, расположенные паралельно плоскостям {100} матрицы. Их диаметр оценивается пределами 2— 10 нм, а толщина — 0,2—1,0 нм. Монослои окружены полями искажений решетки матрицы.

Монослои окружены полями искажений решетки матрицы.

После образования ЗГП при температурах ниже 300—350°С появляются частицы метастабильной γ»-фазы, имеющей моноклинную решетку: а = b = 0,254 нм, с = 0,324 нм, Р — 85°25′.

Метастабильная γ’-фаза образуется из γ»-фазы при температурах ниже 350°С, либо непосредственно из ЗГП при более высоких температурах. Она имеет объемноцентрированную тетрагональную решетку с периодом а = 0,279 нм и с — 0,254 нм и плоскостью габитуса {112}α. По мере развития процесса старения размеры выделений γ’-фазы увеличиваются а тетрогональность ее решетки уменьшается.

После длительного старения и особенно выше температуры 400 °С γ’-фаза теряет когерентность с матрицей, степень тетрагональности ее решетки приближается к единице, и она превращается в стабильную γ(CuBe)-фазу. Возможно образование γ-фазы из метастабильной γ’-фазы и непосредственно из α-твердого раствора.

Таким образом, в бериллиевых бронзах при различных температурах старения наблюдается следующая последовательность превращений:

300°C : αCu-Be → ЗГП → γ» → γ’ → γ(CuBe)

350‑400°C : αCu-Be → ЗГП → γ’ → γ(CuBe)

После дисперсионного твердения при старении готовые детали приобретают высокиеупругие свойства: предел упругости достигает 750—770 МПа, предел выносливости 250—290 МПа (на базе 1⋅108 циклов), твердость 350—400 HV.

Температуроустойчивость упругих элементов из бериллиевых бронз значительно выше по сравнению с другими сплавами на медной основе, электропроводность составляет 25—30 % от электропроводности меди. Бериллиевые бронзы хорошо свариваются и паяются. Обработка резанием даже после дисперсионного твердения затруднений не вызывает.

| Марка | Состояние материала | σB, МПа | σ0,2 МПа | δ % | HV (НВ) | σ0,005 МПа | E ГПа | KCU, МДж/м2 | σ-1 на базе 1⋅108 циклов, МПа |

| БрБ2 | Закаленное | 500 | 250 | 40 | 90 | 130 | 117 | 0,7 | — |

| Состаренное | 1250 | 1000 | 3 | 370 | 770 | 131 | 0,125 | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1200 | 2 | 400 | 960 | 135 | 294 | ||

| БрБ 2,5 | Закаленное | 550 | 300 | 30 | 115 | 160 | 120,5 | — | — |

| Состаренное | 1300 | 1100 | 2 | 380 | 790 | 133 | — | — | |

| Состаренное после закалки и деформации на 40% | 1400 | 1300 | 1,5 | 410 | 970 | 138 | 294 | ||

| БрБНТ 1,7 | Закаленное | 420 | 220 | 50 | 85 | 120 | 107 | — | — |

| Состаренное | 1150 | 930 | 7 | 320 | 700 | 128 | — | 245 | |

| Состаренное после закалки и деформации на 40% | 1250 | 1150 | 3 | 360 | 890 | 131,5 | 275 | ||

| БрБНТ 1,9 | Закаленное | 480 | 250 | 50 | 90 | 130 | 110 | — | — |

| Состаренное | 1250 | 1000 | 6 | 360 | 77 | 130 | — | 245 | |

| Состаренное после закалки и деформации на 40% | 1350 | 1180 | 2 | 400 | 960 | 134 | 294 |

| Марка | Закалка | Старение по оптимальному режиму | |||

| σB, МПа | δ,% | σB, МПа | σ0,02, МПа | δ,% | |

| БРБНТ 1,9 | 400 — 500 | 38 — 45 | 1150 — 1250 | 700 | 4 — 6 |

| БрБ2 | 400 — 500 | 38 — 45 | 1150 — 1250 | 600 | 4. .6 .6 |

| БрБ 2,5 | 400 — 500 | 30 — 38 | 1250 — 1350 | 650 | 3 — 5 |

| БрБНТ 1,7 | 300 — 400 | 45 — 50 | 1000 — 1100 | 400 | 5 — 7 |

Легирование бериллиевых бронз

Легирование бериллиевых бронз направлено на улучшение их свойств. В качестве легирующих элементов используют Ni, Co и Ti. Эти элементы подавляют прерывистый распад и замедляют непрерывный. Такое влияние никеля и кобальта связывают с тем, что эти элементы, имеющие меньший атомный радиус, чем медь, уменьшают период решетки α-раствора, что приводит к сохранению когерентности матрицы и выделений, т.е. к отностильной стабилизации γ’-фазы. Кроме того, Ni и Ti могут образовывать соединения типа NiВе, Cu3Тi, которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами, выделившимися из твердого раствора при старении, а следовательно, они имеют высокий предел упругости. С увеличением этого сопротивления уменьшаются микропластические деформации при заданном напряжении и. следовательно, уменьшается релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, определяющей свойства упругих элементов.

С увеличением этого сопротивления уменьшаются микропластические деформации при заданном напряжении и. следовательно, уменьшается релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, определяющей свойства упругих элементов.

Бериллиевые бронзы часто подвергают низкотемпературной термомеханической обработке (НТМО), заключающейся в применении пластической деформации между операциями закалки и старения. В этом случае деформация закаленного сплава обеспечивает равномерный распад по всему объему твердого раствора при старении и получение высоких упругих характеристик.

Как вы подвергаете термической обработке медно-бериллиевые детали?

О меню

Автор: Эндрю Ли, Менеджер по технической поддержке клиентов

Термическая обработка медного бериллия может быть сложным процессом, но прежде чем мы поговорим о том, как проводить термическую обработку, давайте поговорим о причине использования этого процесса. Термическая обработка является ключом к универсальности медно-бериллиевых сплавов. В отличие от других сплавов на основе меди, которые получают свою прочность только за счет холодной обработки, ковкий медный бериллий приобретает свою высокую прочность, проводимость и твердость за счет комбинации холодной обработки и термического процесса, называемого старением. Упрочнение старением также известно как дисперсионное твердение или термообработка — процесс, который обеспечивает преимущества формовки и механических свойств, которых нет у других сплавов.

Термическая обработка является ключом к универсальности медно-бериллиевых сплавов. В отличие от других сплавов на основе меди, которые получают свою прочность только за счет холодной обработки, ковкий медный бериллий приобретает свою высокую прочность, проводимость и твердость за счет комбинации холодной обработки и термического процесса, называемого старением. Упрочнение старением также известно как дисперсионное твердение или термообработка — процесс, который обеспечивает преимущества формовки и механических свойств, которых нет у других сплавов.

Термическая обработка медно-бериллиевых сплавов представляет собой двухэтапный процесс, состоящий из отжига на твердый раствор и старения. В этой статье я расскажу об этом процессе и доступных медно-бериллиевых сплавах, конкретных процедурах термообработки кованых и литых изделий, информации об окислении поверхности и общих методах отжига на твердый раствор.

МЕДНО-БЕРИЛЛИЕВЫЙ СПЛАВ

Медно-бериллиевые сплавы доступны в двух основных классах (см. Таблицу 1): Высокопрочная медь Бериллий предлагает высокую прочность с проводимостью от умеренной до хорошей; и Высокая проводимость Медный бериллий имеет максимальную проводимость и немного более низкий уровень прочности.

Таблицу 1): Высокопрочная медь Бериллий предлагает высокую прочность с проводимостью от умеренной до хорошей; и Высокая проводимость Медный бериллий имеет максимальную проводимость и немного более низкий уровень прочности.

Таблица 1. Медно-бериллиевые сплавы, обозначения материалов и номера UNS

*Эти сплавы поставляются только в закаленном состоянии и не требуют дополнительной термической обработки.

Обе модели High Strength и High Conductivity Медный бериллий доступен в виде полосы в термообрабатываемом и закаленном состоянии. Закаленные сплавы поставляются в термически обработанном состоянии и не требуют дополнительной термической обработки.

Медный бериллий производится в состояниях от отжига на твердый раствор (A) до состояния после прокатки (H). Термическая обработка максимизирует прочность и проводимость этих сплавов. Обозначения стандартных отпусков медно-бериллиевого сплава со старением показаны в таблице 2.

Таблица 2. Обозначения сплавов 25 Лента и проволока

МЕДНЫЕ БЕРИЛЛИЕВЫЕ СПЛАВЫ ДЛЯ СТАРЕНИЯ СТАРЕНИЯ

В процессе старения в металлической матрице образуются микроскопические частицы, богатые бериллием. Это реакция, контролируемая диффузией, и сила зависит от времени старения и температуры.

Для каждого медно-бериллиевого сплава существуют рекомендуемые или стандартные комбинации времени старения и температуры, которые позволяют деталям достигать максимальной прочности за два-три часа без риска снижения прочности из-за длительного температурного воздействия. Например, кривые отклика сплава 25 на рис. 1 показывают, как низкие, стандартные и высокие температуры старения влияют как на пиковые свойства, так и на время, необходимое сплаву для достижения пиковой прочности.

Рис. 1. Сплав 25 – Реакция на термообработку старением при трех температурах

Медный бериллий может подвергаться старению до различной степени прочности. Термин пиковое старение относится к медному бериллию, состаренному до максимальной прочности. Сплавы, не состаренные до максимальной прочности, считаются недостаревшими, а сплавы, состаренные сверх максимальной прочности, — перестаренными. Недозревший медный бериллий повышает пластичность, ударную вязкость и равномерное удлинение. Перестаривание увеличивает электро- и теплопроводность сплава, его размерную и термическую стабильность, а также пластичность и ударную вязкость. Медный бериллий никогда не стареет при комнатной температуре, даже если материал хранится в течение длительного времени.

Термин пиковое старение относится к медному бериллию, состаренному до максимальной прочности. Сплавы, не состаренные до максимальной прочности, считаются недостаревшими, а сплавы, состаренные сверх максимальной прочности, — перестаренными. Недозревший медный бериллий повышает пластичность, ударную вязкость и равномерное удлинение. Перестаривание увеличивает электро- и теплопроводность сплава, его размерную и термическую стабильность, а также пластичность и ударную вязкость. Медный бериллий никогда не стареет при комнатной температуре, даже если материал хранится в течение длительного времени.

Допустимые отклонения времени отверждения при старении зависят от температуры печи и требований к окончательным свойствам. Для максимального старения при стандартной температуре время печи обычно регулируется до ± 30 минут. Однако при высокотемпературном старении требуется более точный контроль времени, чтобы избежать перестаривания. Например, время старения сплава 25 при температуре 700 °F (370 °C) должно быть доведено до ±3 минут, чтобы сохранить пиковые свойства. Точно так же недостаточное старение требует жесткого контроля переменных процесса из-за резкого начального увеличения кривой отклика на старение. В стандартном цикле старения скорости нагрева и охлаждения не имеют решающего значения, пока материал остается в печи в течение надлежащего времени выдержки при температуре

Точно так же недостаточное старение требует жесткого контроля переменных процесса из-за резкого начального увеличения кривой отклика на старение. В стандартном цикле старения скорости нагрева и охлаждения не имеют решающего значения, пока материал остается в печи в течение надлежащего времени выдержки при температуре

Однако, чтобы гарантировать, что время старения не начнется, пока детали не достигнут температуры, на детали можно поместить термопару, чтобы определить, когда была достигнута желаемая температура.

Стандартные времена старения и температуры для высокопрочных медно-бериллиевых сплавов и медно-бериллиевых сплавов с высокой проводимостью подробно описаны в следующих разделах.

ВЫСОКОПРОЧНАЯ КОВАЯ МЕДЬ БЕРИЛЛИЕВАЯ (СПЛАВЫ 25, M25 И 165)

Температуры возрастного упрочнения для высокопрочной кованой меди с бериллием варьируются от 500°F (260°C) до 700°F (370°C). Время, необходимое для достижения пиковых свойств при более низкой температуре, больше, чем при более высокой температуре. Стандартное старение при температуре 600 ° F (315 ° C) в течение двух-трех часов; два часа для холоднодеформированных сплавов и три часа для отожженных сплавов. На рис. 2 показано влияние времени и температуры на механические свойства сплава 25 1/2H с отпуском.

Стандартное старение при температуре 600 ° F (315 ° C) в течение двух-трех часов; два часа для холоднодеформированных сплавов и три часа для отожженных сплавов. На рис. 2 показано влияние времени и температуры на механические свойства сплава 25 1/2H с отпуском.

ВЫСОКОПРОЧНЫЕ ЛИТИЕ БЕРИЛИЕВЫХ МЕДНЫХ СПЛАВОВ (СПЛАВЫ 275C, 20C, 21C И 165C)

Стандартный цикл старения для высокопрочных литейных сплавов, как отожженных, так и литейных, составляет три часа при 625–650°F (320–340°C). Однако для достижения максимальной прочности литых изделий дисперсионному твердению должен предшествовать отдельный отжиг на раствор.

ДЕФОРМИРОВАННЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОВОДИМОСТЬЮ (СПЛАВЫ 3 И 10) И ЛИТОЙ СПЛАВ С ВЫСОКОЙ ПРОВОДИМОСТЬЮ 3C

Стандартный цикл старения как для деформируемых, так и для литых сплавов с высокой проводимостью составляет 9 циклов.00°F (480°C) в течение двух-трех часов; два часа для холоднокатаных сплавов и три часа для литых и отожженных деформируемых сплавов. Сплавы с высокой проводимостью известны своей превосходной электропроводностью и теплопроводностью. Они получают свою умеренную прочность за счет старения, но при более высокой температуре, чем высокопрочные сплавы.

Сплавы с высокой проводимостью известны своей превосходной электропроводностью и теплопроводностью. Они получают свою умеренную прочность за счет старения, но при более высокой температуре, чем высокопрочные сплавы.

Поскольку их механические свойства изменяются со временем лишь незначительно, в некоторых случаях применения с высокой электропроводностью можно получить преимущества как от недостаривания, так и от перестаривания. Например, кривые термообработки сплава 3 демонстрируют влияние старения на механические свойства (см. рис. 3).

ПОВЕРХНОСТНЫЙ ОКСИД

Во время старения медно-бериллиевых сплавов образуется поверхностный оксид бериллия и, в зависимости от сплава и атмосферы в печи, оксиды меди, которые различаются по толщине и составу и часто прозрачны.

Поверхностное окисление бериллия при старении невозможно подавить даже в атмосфере чистого водорода или жесткого вакуума. Некоторые атмосферы могут свести к минимуму окисление меди, например, атмосфера с низкой точкой росы (-40°F/-40°C) с примерно 5-процентным содержанием водорода в азоте, что также способствует экономичному переносу тепла. Воздушная атмосфера вносит наибольший вклад в образование поверхностных оксидов, а восстанавливающая атмосфера — в наименьшую. Несмотря на то, что оксидные пленки не наносят вреда основному сплаву, их следует удалять, если детали подлежат гальванопокрытию, пайке или пайке. Чтобы предотвратить чрезмерное окисление или потускнение при извлечении термообработанных деталей из печи, детали перед извлечением должны остыть до температуры ниже 65°C (150°F).

Воздушная атмосфера вносит наибольший вклад в образование поверхностных оксидов, а восстанавливающая атмосфера — в наименьшую. Несмотря на то, что оксидные пленки не наносят вреда основному сплаву, их следует удалять, если детали подлежат гальванопокрытию, пайке или пайке. Чтобы предотвратить чрезмерное окисление или потускнение при извлечении термообработанных деталей из печи, детали перед извлечением должны остыть до температуры ниже 65°C (150°F).

ОТЖИГ НА РАСТВОР

Чтобы добиться эффективного старения, медный бериллий должен быть отожжен на твердый раствор и закален перед старением. Помимо подготовки сплава к старению, отжиг размягчает сплав для дальнейшей холодной обработки и регулирует размер зерна. Materion выполняет необходимый отжиг всех кованых изделий на заводе. Поэтому клиентам обычно не нужно отжигать перед старением. Кроме того, отжиг на твердый раствор вызовет расширение и деформацию обрабатываемых деталей и может привести к образованию опасных оксидов на поверхности.

Если требуется отжиг на твердый раствор, это высокотемпературная выдержка: 1450°F (790°C) для высокопрочных сплавов и 1650°F (900°C) для сплавов с высокой проводимостью. Отжиг необходимо тщательно контролировать, так как избыточное время или температура могут вызвать рост зерна. За отжигом на раствор следует немедленно следовать закалка в воде. В качестве меры предосторожности не следует отжигать большие количества металла без предварительного проведения испытания с имитацией печи. Тонкие секции, такие как тонкая проволока, требуют времени отжига около 3-5 минут. Для тонкостенных труб и небольших отливок требуется от пятнадцати минут до одного часа. Тяжелые секции (более одного дюйма) обычно требуют 1-3 часов. Ко времени выдержки необходимо добавить время нагрева, равное одному часу на дюйм толщины.

Поскольку большинство солей разрушают бериллий меди при температурах в диапазоне отжига на раствор, отжиг на раствор не следует проводить в соляной ванне.

При пиковом старении медно-бериллиевых отливок и сварных изделий заказчик всегда должен проводить отжиг на твердый раствор перед старением. Однако, если пиковые свойства не требуются, отливки можно упрочнить старением из литого состояния без отжига на твердый раствор.

Однако, если пиковые свойства не требуются, отливки можно упрочнить старением из литого состояния без отжига на твердый раствор.

ЗАКАЛЕННЫЕ ПОЛОСНЫЕ СПЛАВЫ

В приложениях, не требующих жесткой формовки, производители могут исключить термическую обработку и очистку термообрабатываемых сплавов, указав бериллий из закаленной в прокате меди.

- Высокопрочные полосовые сплавы, подвергнутые прокатной закалке: Высокопрочные медно-бериллиевые сплавы, подвергнутые прокатной закалке, представляют собой сплавы 190 и 290. Оба сплава подпадают под обозначение C17200 и доступны в нескольких состояниях. Сплав 290 обеспечивает улучшенную формуемость при заданном уровне прочности.

- Ленточные сплавы с высокой проводимостью, закаленные в прокате: Медно-бериллиевые сплавы с высокой проводимостью, закаленные в прокате, представляют собой сплавы 3, 10, 174, Brush 60®, 390® и 390E. Механические свойства сплавов 3 и 10, подвергнутых прокатной закалке, эквивалентны максимальным свойствам старения сплавов АТ или НТ, упрочняемых старением.

Высокопроводящие сплавы 174, щетка 60, 390 и 390E доступны только в прокатном состоянии.

Высокопроводящие сплавы 174, щетка 60, 390 и 390E доступны только в прокатном состоянии.

Чтобы узнать о безопасном обращении с медным бериллием, посетите сайт www.materion.com/

.

Свяжитесь со мной в LinkedIn, чтобы узнавать о других текущих новостях отрасли.

Если вы хотите получать уведомления по электронной почте о появлении новых статей, зарегистрируйтесь здесь.

Прочие товары

- В нашей стихии: что делает пружинный материал хорошим?

- Добро пожаловать в In Our Element, новую серию технических статей

- Надежность и контактное усилие в конце срока службы в соединителях

- Кривые намагничивания и магнитные свойства

- Что такое 5G? Какие преимущества это принесет?

Здоровье и безопасность

Обработка бериллийсодержащих сплавов представляет опасность для здоровья, если не соблюдаются меры безопасности. Вдыхание переносимого по воздуху бериллия может вызвать серьезные заболевания легких у некоторых людей. Органы регулирования безопасности и гигиены труда во всем мире установили обязательные ограничения на воздействие на органы дыхания на рабочем месте. Прочтите и следуйте указаниям в Паспорте безопасности (SDS) перед работой с этим материалом. Паспорт безопасности и дополнительную важную информацию и рекомендации по охране труда и технике безопасности при использовании бериллия можно найти на веб-сайтах berylliumsafety.com, berylliumsafety.eu и Materion.com. По вопросам безопасного обращения с бериллийсодержащими сплавами обращайтесь в группу управления продукцией Materion по телефону +1 800 862 4118 или по электронной почте [email protected].

Органы регулирования безопасности и гигиены труда во всем мире установили обязательные ограничения на воздействие на органы дыхания на рабочем месте. Прочтите и следуйте указаниям в Паспорте безопасности (SDS) перед работой с этим материалом. Паспорт безопасности и дополнительную важную информацию и рекомендации по охране труда и технике безопасности при использовании бериллия можно найти на веб-сайтах berylliumsafety.com, berylliumsafety.eu и Materion.com. По вопросам безопасного обращения с бериллийсодержащими сплавами обращайтесь в группу управления продукцией Materion по телефону +1 800 862 4118 или по электронной почте [email protected].

Термическая обработка бериллиевой меди C17200

Термическая обработка сплава Cu-Be в основном представляет собой отжиг твердого раствора и старение. В отличие от других медных сплавов, прочность которых достигается только холодной механической обработкой, деформируемый медный бериллий получают холодной механической обработкой и процессами горячего старения до 1250-1500 МПа. Упрочнение старением часто называют дисперсионным твердением или термической обработкой. Способность бериллиево-медного сплава выдерживать эту термическую обработку превосходит другие сплавы с точки зрения формообразования и механических свойств. Например, сложные формы могут быть получены при самых высоких уровнях прочности и твердости любого другого сплава на основе меди, то есть в состоянии прокатки и последующего старения материала. В следующем тексте подробно описывается процесс упрочнения старением высокопрочного сплава Cu-Be 9.0006 сплава C17200 , а также специфической термической обработки ковочных и литейных сплавов, рекомендуемого оборудования для термической обработки, поверхностного окисления и общих методов отжига на раствор.

Упрочнение старением часто называют дисперсионным твердением или термической обработкой. Способность бериллиево-медного сплава выдерживать эту термическую обработку превосходит другие сплавы с точки зрения формообразования и механических свойств. Например, сложные формы могут быть получены при самых высоких уровнях прочности и твердости любого другого сплава на основе меди, то есть в состоянии прокатки и последующего старения материала. В следующем тексте подробно описывается процесс упрочнения старением высокопрочного сплава Cu-Be 9.0006 сплава C17200 , а также специфической термической обработки ковочных и литейных сплавов, рекомендуемого оборудования для термической обработки, поверхностного окисления и общих методов отжига на раствор.

Во время упрочнения старением в металлической матрице образуются микроскопические частицы, богатые бериллием, в результате реакции, контролируемой диффузией, сила которой зависит от времени старения и температуры. Рекомендуемое стандартное время и температура позволяют деталям достичь максимальной прочности в течение двух-трех часов без ущерба для прочности из-за длительного воздействия температуры. Например, кривая отклика сплава C17200 на рисунке показывает, как низкая температура, стандартная температура и высокая температура старения влияют на максимальную производительность сплава и время, необходимое для достижения максимальной прочности.

Например, кривая отклика сплава C17200 на рисунке показывает, как низкая температура, стандартная температура и высокая температура старения влияют на максимальную производительность сплава и время, необходимое для достижения максимальной прочности.

Как видно из рисунка, при низких температурах 550°F (290°C) прочность C17200 увеличивается медленно и не достигает пика примерно через 30 часов. При стандартной температуре 600°F (315°C) в течение 3 часов прочность С17200 мало изменилась. При 700°F (370°C) интенсивность достигает пика в течение 30 минут и почти сразу падает. Короче говоря, по мере повышения температуры старения уменьшается как время, необходимое для достижения пиковой интенсивности, так и максимально доступная интенсивность.

C17200 Медь Бериллий можно подвергать старению с разной степенью прочности. Пик старения относится к старению до максимальной интенсивности. Сплавы, не состарившиеся до максимальной прочности, считаются несостаренными, а сплавы, превысившие максимальную прочность, — перестаренными. Недостаточное старение Cu-бериллий увеличивает ударную вязкость, равномерное удлинение и усталостную прочность, а чрезмерное старение увеличивает проводимость, теплопроводность и стабильность размеров. Медный бериллий не стареет при комнатной температуре даже при длительном хранении.

Недостаточное старение Cu-бериллий увеличивает ударную вязкость, равномерное удлинение и усталостную прочность, а чрезмерное старение увеличивает проводимость, теплопроводность и стабильность размеров. Медный бериллий не стареет при комнатной температуре даже при длительном хранении.

Допустимое отклонение времени закалки при старении зависит от температуры печи и конечных требований к производительности. Для достижения оптимального возраста при стандартной температуре время печи обычно регулируется в пределах ±30 минут. Однако для высокотемпературного старения требуется более точное время, чтобы избежать усреднения. Например, время старения C17200 при 700°F (370°C) должно контролироваться в пределах ±3 минут для поддержания максимальной производительности. Точно так же из-за резкого увеличения кривой отклика на старение на начальном этапе недостаточное старение также требует строгого контроля переменных процесса. В стандартном цикле закалки при старении скорости нагрева и охлаждения не важны. Однако, чтобы гарантировать, что детали не начнут стареть до того, как они достигнут температуры, можно установить термопары, чтобы определить, когда была достигнута желаемая температура.

Однако, чтобы гарантировать, что детали не начнут стареть до того, как они достигнут температуры, можно установить термопары, чтобы определить, когда была достигнута желаемая температура.

Оборудование для старения и закалки

Печь с рециркуляцией воздуха. Температура печи с рециркуляцией воздуха поддерживается на уровне ±15°F (±10°C). Рекомендуется для стандартного старения медно-бериллиевых деталей. Эти печи предназначены для размещения больших и малых объемов деталей и идеально подходят для барабанной штамповки деталей на носителе старения. Однако из-за его чисто термических качеств необходимо избегать недостаточного старения или слишком короткого цикла старения массовых деталей.

Цепная печь старения. Печь для старения стальных ручьев с защитной атмосферой в качестве теплоносителя подходит для обработки больших количеств рулонов бериллиевой меди, как правило, в длинной печи, так что материал можно расширять или скручивать. Это позволяет лучше контролировать время и температуру, избегая частичной однородности, и дает возможность контролировать особые периоды недостаточного или высокотемпературного/кратковременного старения и селективного отверждения.

Соляная ванна. Мы также рекомендуем использовать солевые ванны для старения бериллиево-медных сплавов. Солевые ванны обеспечивают быстрый и равномерный нагрев и рекомендуются при любом диапазоне температур закалки, особенно при кратковременной высокотемпературной выдержке.

Вакуумная печь. Вакуумное старение медно-бериллиевых деталей может быть успешно выполнено, но необходимо соблюдать осторожность. Поскольку нагрев в вакуумной печи зависит только от излучения, трудно равномерно нагревать детали с большими нагрузками. Части снаружи груза подвергаются большему прямому излучению, чем части внутри, поэтому температурный градиент после термической обработки изменит характеристики. Для обеспечения равномерного нагрева следует ограничить нагрузку и изолировать детали от нагревательного змеевика. Вакуумные печи также можно использовать для обратной засыпки инертными газами, такими как аргон или азот. Точно так же, если печь не оборудована рециркуляционным вентилятором, детали должны быть защищены.

Высокопроводящие сплавы 174, щетка 60, 390 и 390E доступны только в прокатном состоянии.

Высокопроводящие сплавы 174, щетка 60, 390 и 390E доступны только в прокатном состоянии.