Содержание

Тиски слесарные своими руками: размеры, фото

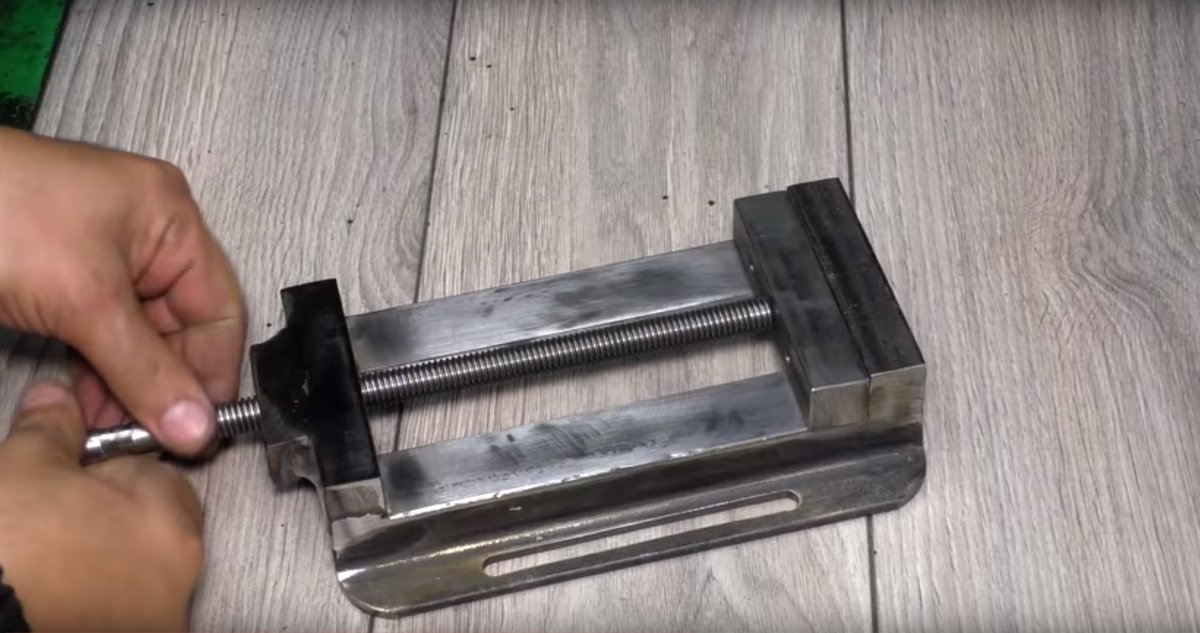

Подробный фото отчёт по изготовлению слесарных тисков своими руками.

Понадобились слесарные тиски с шириной губок от 120 мм, в магазине на них цены просто космические, поэтому решил сделать тиски своими руками из металла, который у меня имелся в наличии.

- — лист железа для основы тисков толщиной 4 мм;

- — профильная квадратная труба 50 мм с толщиной стенки 4 мм;

- — уголок 60 мм с толщиной стенки 5 мм;

- — уголок 75 мм с толщиной стенки 8 мм;

- — полоса толщиной 10 мм;

- — шпилька резьбовая 20 мм;

- — длинная гайка 20 мм.

Ну и далее, на фото, показан процесс изготовления самодельных слесарных тисков.

Сделал заготовки.

Первым делом, принялся делать основание из двух пластин, в пластине 200 х 160 х 4 мм, равномерно насверлил отверстий диаметром 8 мм и точечными сварками скрепил со второй такой же пластиной. Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20 мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10 мм к которой и приварил эту гайку. После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60 мм с толщиной стенки 5 мм и длиной 200 мм.

Поставил их чтобы посмотреть как это будет выглядеть:

В профильной трубе 50 х 50 мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50 мм и толщиной 10 мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб.

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75 мм и толщиной стенки 8 мм. Ширина будущих губок будет 150 мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10 мм.

Губки будут иметь размер: 150 х 50 х 10 мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами -«собаками» и просверлил насквозь отверстия 4,2 мм.

Затем в уголках я нарезал резьбу 5 мм, а в губках рассверлил отверстия сверлом 5,1 мм и сделал зенковку заподлицо.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5 мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4 мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8 мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4 мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой. Чтобы ничего не цепляло.

Затем, прогрунтовал и покрасил.

В качестве винта использовалась шпилька 20мм. По длине отрезал ее таким образом чтобы она не выступала спереди, а сзади (сто стороны ворота) выступала на расстояние ширины опорного подшипника и гайки на 20.

Взял отрезок полосы толщиной 10 мм (из которой делал и губки для тисков) и вырезал из нее опорную площадку.

В ней напротив внутренней гайки в которую должна будет вкручиваться шпилька сделал отверстие 20 мм с небольшим. Отверстие сверлил ступенчатым сверлом.

На вкрученную шпильку наложил эту площадку и закрепив ее к тискам зажимами сделал 4 отверстия диаметром 4 мм.

Эти отверстия на тисках рассверлил до диаметра 6,5 мм, а в опорной площадке — 5 мм и нарезал там резьбу 6 мм. К сожалению сразу попался некачественный метчик и он обломался. Пришлось сверлить еще одно отверстие рядом.

Собирал вал тисков таким образом:

— на самый край шпильки накрутил гайку 20 мм и приварил сваркой. С другого края шпильки также сделал отверстие 4 мм для установки шплинта после окончательной сборки тисков

— вторую такую же гайку рассверлил сверлом 21 мм и приварил боком — для ворота.

— надел опорный подшипник 20 мм

— установил опорную площадку

— далее надел шайбу 20 мм

После установки шайбы на шпильке отметил точку которую рассверлил сверлом 4 мм и туда вставил шплинт.

Получившуюся конструкцию вставил в тиски и закрепил опорную площадку болтиками 6 мм.

После этого вкрутил шпильку в длинную гайку приваренную в ответной части тисков.

В качестве ворота использовал отрезок прута диаметром 20мм и длиной 360мм.

В качестве стопоров использовал те же шплинты по краям ворота.

Губки тисков, сделал из отрезков полосы толщиной 10 мм. Сами губки имеют размер 150 х 50 мм.

Их порезал болгаркой наклонными бороздами, а по центру одной из губок сделал треугольный вырез для установки круглых заготовок в вертикальное положение.

В подошве с каждой стороны сделал крепежные отверстия: — 3 отверстия диаметром 10 мм и 2 отверстия диаметром 8 мм.

Общий вылет получился 220 мм. Причем если не ставить стопорный шплинт на конце шпильки, то рабочий вылет будет 250 мм без ущерба зажима губок тисков.

Также прилагается небольшой видео обзор самодельных тисков.

youtube.com/embed/tmWt5ftbY_8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Автор самоделки: Вадим. г. Москва.

Тиски из швеллера своими руками: сделать самодельные слесарные тиски

Тиски – инструмент, необходимый для проведения слесарных работ как в бытовых, так и в производственных условиях. Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Назначение и общая конструкция слесарных тисков

Функция этого слесарного инструмента – закрепление заготовки из твердого материала для последующей обработки. Его основой служит винтовая пара, состоящая из винта и гайки. Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Для работы с крупными деталями с возможностью приложения значительного усилия, в том числе ударного, используют габаритный покупной инструмент, изготовленный из стали с добавками элементов, повышающих ее износостойкость. С помощью такого инструмента осуществляют гибку, ковку, клепку полуфабрикатов. Для изготовления тисков применяется и чугун. Однако следует помнить, что это хрупкий металл, он плохо переносит ударные нагрузки.

При работе с небольшими деталями без применения грубой физической силы могут использоваться самодельные легкие тиски, изготовленные из стального металлопроката различного сечения и сортамента – швеллера, уголка, листа, прутка. Такой небольшой инструмент обычно выполняет функции дополнительного.

Как сделать тиски из швеллера?

Для изготовления простейшей модели этого слесарного инструмента понадобятся:

- швеллер номер 6,5 (высота стенки – 65 мм), длина отрезка – 30 мм;

- швеллер номер 16 (высота стенки – 160 мм), длина отрезка – 60 мм;

- стальной квадрат с сечением 10х10 мм, один отрезок длиной 65 мм, два – длиной 160 мм;

- шпилька М16, шпилька или болт М12, гайки;

- старый напильник.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали.

Губки приваривают к куску листового металла толщиной 10 мм.

Губки приваривают к куску листового металла толщиной 10 мм. - На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Как сделать тиски из профильной трубы, уголков и швеллера?

Для изготовления такого слесарного инструмента потребуется:

- стальной уголок;

- отрезок швеллера;

- стержень диаметром 20 мм;

- пруты для направляющих;

- крепежные детали – болты, гайки, шайбы;

- инструменты – сварочный аппарат, электродрель, «болгарка».

Этапы проведения работ

- Из прутка диаметром 20 мм изготавливают ходовой винт, обычно это мероприятие поручают специалистам, поскольку в домашней мастерской добиться требуемых параметров затруднительно.

- Из отрезков уголка изготавливают раму. Два отрезка располагают в продольном направлении, два – в поперечном.

- К продольным уголкам приваривают пластины с просверленными отверстиями.

С помощью этих отверстий инструмент крепят к основе.

С помощью этих отверстий инструмент крепят к основе. - Неподвижная губка представляет собой отрезок уголка, приваренный сверху продольных уголков основания. Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

- Подвижной губкой служит также отрезок уголка. К полке уголка приваривают швеллер, на нем изготавливают отверстие для ходового винта. К отверстию приваривают гайку.

С помощью «болгарки» зачищают сварные швы, изделие окрашивают, закрепляют его к основанию крепежными элементами.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть.

В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля. - Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец. Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.

- На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

Изготовление металлических тисков без сварки!

Изготовление тисков из металла без сварки!

- Post Автор: Vijay Suthar

- Post. удерживающий инструмент, который используется для удержания образца или заготовки между двумя губками. Из двух челюстей одна челюсть неподвижна, а другая подвижна.

Слесарные тиски имеют две параллельные губки, которые работают вместе, чтобы прочно зажать предмет и удерживать его на месте. Резьбовой винт, соединенный с губками, проходит через корпус тисков, а его движение контролируется рукояткой, расположенной на внешнем конце тисков.

Металлическая скамья Тиски используются для зажима металла вместо дерева. Он используется для удержания металла при шлифовке или резке. Иногда его изготавливают из литой стали или ковкого чугуна, но чаще всего из чугуна. Однако большинство тисков для тяжелых условий эксплуатации изготовлены из литой стали с давлением 55 000 фунтов на квадратный дюйм или из ковкого чугуна с давлением 65 000 фунтов на квадратный дюйм.

Некоторые тиски имеют чугунный корпус, но стальной швеллер. Чугун популярен, потому что обычно это серый чугун с прочностью 30 000 фунтов на квадратный дюйм, который является жестким, прочным и недорогим. Челюсти часто раздельные и сменные, обычно с выгравированными зазубренными или ромбовидными зубьями. Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше.

Некоторые тиски имеют чугунный корпус, но стальной швеллер. Чугун популярен, потому что обычно это серый чугун с прочностью 30 000 фунтов на квадратный дюйм, который является жестким, прочным и недорогим. Челюсти часто раздельные и сменные, обычно с выгравированными зазубренными или ромбовидными зубьями. Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше.Металлические верстачные тиски крепятся болтами к верхней поверхности верстака так, чтобы поверхность неподвижных губок располагалась прямо перед его передним краем. Тиски могут иметь другие особенности, такие как небольшая наковальня на задней части корпуса. Большинство настольных тисков имеют поворотное основание.

Части скамейки Вице:

- 1. Челюсти (фиксированная челюсть и подвижная челюсть)

- 2. Фиксированный корпус

- 3.

Используемый корпус

Используемый корпус - 4. Ручка

.0006

- 2 шт. L Секционный канал длиной 2 дюйма (10 дюймов (дюйм))

- Металлическая пластина толщиной 12 мм

- Металлическая пластина толщиной 10 мм

- 2 шт. кусочки твердого металла (1,5 см * 2 см) длиной 8 см (для обеих губок)

- 5/8 Резьбовая металлическая деталь 30 мм * 30 мм (толщина 20 мм) для основного болта

- 5/8 Основной болт (длина 11 дюймов)

- Пружина 17 мм диаметр (длина 30 мм)

- Шайбы и штифт

- Шпилька 8 мм с 2 контргайками (длина 7 дюймов) для ручки

- 10 шт. Болты с потайной головкой на 5 мм

- 4 шт. Болты с потайной головкой 6 мм

- 18 шт. Болты с потайной головкой ¼

- 4 шт. Болты с шестигранной головкой 3/16

Как сделать:

Эти металлические тиски разделены на две части. Первая — неподвижная часть, вторая — подвижная. Первый шаг — сделать основу из металлических тисков. Я использовал металлическую пластину толщиной 12 мм, чтобы сделать основу этих тисков.

С помощью угловой шлифовальной машины вырежьте 12-миллиметровую металлическую пластину по форме, показанной на рисунке. Размер 5,25”*7” (дюйм).

Следующим шагом является прикрепление металлической детали с резьбой 5/8 размером 30 мм * 30 мм (толщина 20 мм) к опорной пластине для основного болта 5/8. Я использовал 2 н. ¼ болта с потайной головкой (длиной 25 мм), чтобы прикрепить этот металлический элемент к опорной плите.

Реклама

Теперь вырежьте 2 номера. Металлическая пластина 12 мм в форме, показанной на изображении. Размер 7 см * 8,5 см. Прикрепите обе эти металлические пластины к опорной плите, используя 6 шт. ¼ болты с потайной головкой. Это основной корпус неподвижной части.

Накройте основной корпус неподвижной части металлической деталью 7,5 см * 3 см и металлической деталью 4,5 см * 4,7 см (толщина 12 мм), используя 6 шт. Болты с потайной головкой на 5 мм.

После этого я делаю подвижный корпус слесарных тисков. Это подвижная часть. Я использовал 2 н. Канал L-образной секции (длина 10 дюймов). Перекройте и прикрепите оба канала L-образной секции, используя 4 шт. ¼ болта с потайной головкой (длина 25 мм), как показано на рисунке.

Я использовал 2 н. Канал L-образной секции (длина 10 дюймов). Перекройте и прикрепите оба канала L-образной секции, используя 4 шт. ¼ болта с потайной головкой (длина 25 мм), как показано на рисунке.

Реклама

Вырежьте 2 номера. Металлическая пластина толщиной 10 мм в форме, показанной на изображении. Размер 5 см * 8 см (толщина 10 мм). Прикрепите обе пластины к подвижному корпусу с помощью 6 шт. ¼ болты с потайной головкой и внутренним шестигранником, как показано на рисунке.

Накройте эту подвижную часть тела металлической пластиной размером 4,5 см * 4,7 см (толщина 12 мм), используя 4 шт. Болты с потайной головкой на 5 мм.

Следующим и последним шагом будет изготовление ручки слесарных тисков. Я использовал основной болт 5/8 (длина 11 дюймов) для перемещения подвижной части этих металлических тисков и 8-миллиметровую шпильку с 2 контргайками (длина 7 дюймов) для ручки.

Я прикрепляю пружину диаметром 17 мм (длина 30 мм), шайбы и штифт, чтобы зафиксировать основной болт с подвижной частью для лучшего движения, как показано на рисунке.

Соберите неподвижную и подвижную части, и слесарные тиски готовы к использованию.

Для лучшего понимания посмотрите видео ниже.

Объявление

Метки: слесарные тиски, слесарные тиски ручной работы, сверхмощные слесарные тиски, изготовление слесарных тисков, металлические слесарные тиски, настольные тиски

Easy DIY Moxon Vise — 3×3 Custom

Тиски Moxon — незаменимый инструмент, когда вы начинаете работать с ручным инструментом. Он крепится к вашему рабочему столу, чтобы вы могли врезать столярные изделия в концы ваших заготовок. Когда вы закончите использовать его, вы можете снять его со своего стола и легко убрать!

Эти тиски Moxon очень легко сделать, но, что самое приятное, оборудование стоит всего 40 долларов! Вы можете ознакомиться с комплектом креплений здесь — Комплект креплений Moxon Vise

Посмотрите полное видео по сборке ниже, чтобы увидеть, как легко это сделать!

*Ссылки ниже являются партнерскими ссылками, я получаю небольшую комиссию, если вы нажимаете на них без каких-либо дополнительных затрат для вас! Спасибо!

Комплект крепежа Moxon Vise поставляется с буклетом с инструкциями, в котором есть все, что вам нужно знать, чтобы сделать собственные тиски Moxon. Вы можете настроить его в зависимости от вашего роста или типа дерева. Варианты бесконечны, но я поделюсь размерами, которые я решил использовать….

Вы можете настроить его в зависимости от вашего роста или типа дерева. Варианты бесконечны, но я поделюсь размерами, которые я решил использовать….

Тиски состоят из 2 частей: передней губки и задней губки .

Передняя губка должна иметь толщину от 3/4 дюйма, до 1-1/2 дюйма, длину 23-1/2 дюйма, и высоту не менее 4 дюйма.

Задняя губка должна иметь толщину не менее 1-1/2 дюйма , длину 29-1/2 дюйма и высоту не менее 4 дюйма.

Обрежьте доски по размеру.

Обрезка передней губки на 23-1/2” оставит зазор 18” между стержнями , что достаточно для работы.

Если вам нужен другой размер для работы, вы можете изменить этот размер. Просто обрежьте переднюю губку до нужной длины и добавьте 6 дюймов к задней губке для зажимных лапок.

Высота тисков зависит от вашего роста или высоты вашего верстака. В любом месте от 4 до 6 дюймов должен работать.

Я маленький, поэтому выбрал 4”. ЕСЛИ ты выше, сделай выше…

Разметьте отверстия для стержней!

Отметьте центр досок вдоль обоих концов. Мои доски были шириной 4 дюйма, поэтому центр находился на расстоянии 2 дюймов от края.

Затем отметьте на расстоянии 2-3/8 дюйма от конца передней губки с обеих сторон.

Перенесите эту линию на заднюю губку .

(Эта линия на самом деле находится на расстоянии 5-3/8 дюйма от концов задней челюсти из-за 3-дюймовых зажимных удлинителей, проще перенести линию, чем измерить ее. Просто убедитесь, что выступ на задней челюсти одинакова с обеих сторон до переноса строк. )

)

На передней губке , маркировка 1/4” с обеих сторон от меток 2-3/8” .

Это создаст овальное отверстие, которое позволит передней челюсти поворачиваться, чтобы вы могли зажимать угловые или конические детали.

Вот как должны выглядеть метки на передней губке :

1 линия, обозначающая центр доски (горизонтальная линия внизу).

1 линия на 2-3/8” от конца на этой центральной линии (вертикальная линия внизу).

2 метки на центральной линии, которые находятся на расстоянии 1/4 дюйма от обеих сторон линии 2-3/8 дюйма.

Используя сверло Форстнера 3/4 дюйма, просверлите доску насквозь по обеим отметкам 1/4 дюйма.

Затем используйте долото, чтобы соединить 2 отверстия, образуя овал.

Переходим к задней челюсти!

Использование 1-дюймовое сверло Форстнера , просверлите отверстие чуть глубже, чем толщина гайки из комплекта. Это большее отверстие диаметром 1 дюйм должно находиться на внутренней стороне задней челюсти.

Затем замените на сверло Форстнера 3/4 дюйма и просверлите доску насквозь по направлению к внешней стороне челюсти.

Чтобы утопить гайку в доске, навинтите ее на стержень и вставьте стержень в сквозное отверстие 3/4 дюйма, которое вы только что просверлили.

Теперь вы можете легко разметить гайку, зная, что она будет в нужном месте.

(Гайка утоплена на внутренней поверхности задней губки.)

Теперь просто используйте долото, чтобы убрать все отходы! Эта часть была действительно веселой!

Все самое сложное сделано! Осталось совсем немного мелких деталей!

Я сделал скос на верхней передней поверхности передней челюсти. Это сделано для того, чтобы я мог использовать ручную пилу для резки таких вещей, как полуслепые ласточкины хвосты, без того, чтобы челюсть мешала.

Это сделано для того, чтобы я мог использовать ручную пилу для резки таких вещей, как полуслепые ласточкины хвосты, без того, чтобы челюсть мешала.

Этот шаг не обязателен и не точен. Я просто выбрал случайный угол на случайном расстоянии, который, как мне показалось, выглядел хорошо…

То же самое с зажимными лапками, здесь есть несколько вариантов, я измерил головки своих зажимов и отрезал это количество на расстоянии 3 дюйма от конца.

Я начал резать на циркулярной пиле, а закончил ручной пилой, потому что полотно циркулярной пилы не поднималось достаточно высоко.

Затем зачистил срез долотом.

Сталь в этом наборе не обработана, поэтому она может заржаветь, если оставить ее во влажном помещении.

Я распылил немного WD-40 долгосрочного ингибитора коррозии на все детали, чтобы предотвратить их ржавчину.

Затем покрыл все деревянные детали датским маслом.

Я не обрабатывал внутренние поверхности кулачков, чтобы максимизировать усилие зажима.

(Вы также можете обшить внутреннюю часть челюстей кожей, пробкой или резиной, чтобы усилить удерживающую способность.)

Чтобы упростить выравнивание тисков с моим верстаком, я прикрутил несколько выступов, которые будут использоваться в качестве упора.

Язычки позволяют легко выровнять внутреннюю поверхность задней челюсти с краем верстака, и вы можете сложить их, если вам когда-либо понадобится.

Навинтите гайку на стержень и поместите ее в отверстия, выдолбленные на внутренней стороне задней губки.

Продолжайте навинчивать стержень до тех пор, пока он не будет выступать из задней части задней губки, и зафиксируйте его шайбой и другой гайкой.

Губки приваривают к куску листового металла толщиной 10 мм.

Губки приваривают к куску листового металла толщиной 10 мм. С помощью этих отверстий инструмент крепят к основе.

С помощью этих отверстий инструмент крепят к основе. В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

Некоторые тиски имеют чугунный корпус, но стальной швеллер. Чугун популярен, потому что обычно это серый чугун с прочностью 30 000 фунтов на квадратный дюйм, который является жестким, прочным и недорогим. Челюсти часто раздельные и сменные, обычно с выгравированными зазубренными или ромбовидными зубьями. Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше.

Некоторые тиски имеют чугунный корпус, но стальной швеллер. Чугун популярен, потому что обычно это серый чугун с прочностью 30 000 фунтов на квадратный дюйм, который является жестким, прочным и недорогим. Челюсти часто раздельные и сменные, обычно с выгравированными зазубренными или ромбовидными зубьями. Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше. Используемый корпус

Используемый корпус