Содержание

Точное литье ЛВМ в Нижнем Новгороде и области

Литье по легко выплавляемым моделям (ЛВМ) — это технология литья металлов, при которой точная модель отливки и литниковая система изготавливаются из воска или парафина, методом его запрессовки в специальную пресс-форму. После этого модель подвергается нанесению суспензии и обсыпке в количестве до 10 циклов — так формируется оболочковая форма, из которой в последствие выплавляется воск и в образовавшуюся полость заливается расплавленный металл. Технология ЛВМ является очень дорогой и трудозатратной, но позволяет изготавливать отливки высокой точности со сложной конфигурацией, например, лопатки турбин.

Литье по легко выплавляемым моделям (ЛВМ)

Человечеством с древнейших времен накоплен богатый опыт изготовления орудий труда, оружия и украшений методом литья. Из воска изготавливали определенный предмет и обмазывали его снаружи глиной. При обжиге расплавленный воск вытекал и внутрь заливался расплавленный металл. Застывшую глину удаляли и шлифовали полученную заготовку. Промышленный процесс, называемый литье по выплавляемым моделям (ЛВМ), иногда называется литьем в разрушаемую форму, поскольку, для извлечения готового изделия керамическая основа, в которую производилось литье, разрушается.

Промышленный процесс, называемый литье по выплавляемым моделям (ЛВМ), иногда называется литьем в разрушаемую форму, поскольку, для извлечения готового изделия керамическая основа, в которую производилось литье, разрушается.

Область применения литья по выплавляемым моделям

Технология метода ЛВМ применяется в наши дни практически повсеместно, как в промышленности, так и в небольших мастерских и даже в быту. Литье ЛВМ используется при изготовлении различных деталей сложной формы, ювелирных украшений, игрушек и сувениров. В качестве наполнителя используются:

- цветные металлы;

- различные виды сталей;

- золото и серебро;

- чугун;

- сложные в механической обработке твердые сплавы.

Виды ЛВМ

Существуют несколько технологий, использующих метод литья в разрушаемую форму:

- Точное литье (ТЛВМ) является наиболее востребованным способом, позволяющим изготавливать отливки сложной конфигурации с высочайшей точностью.

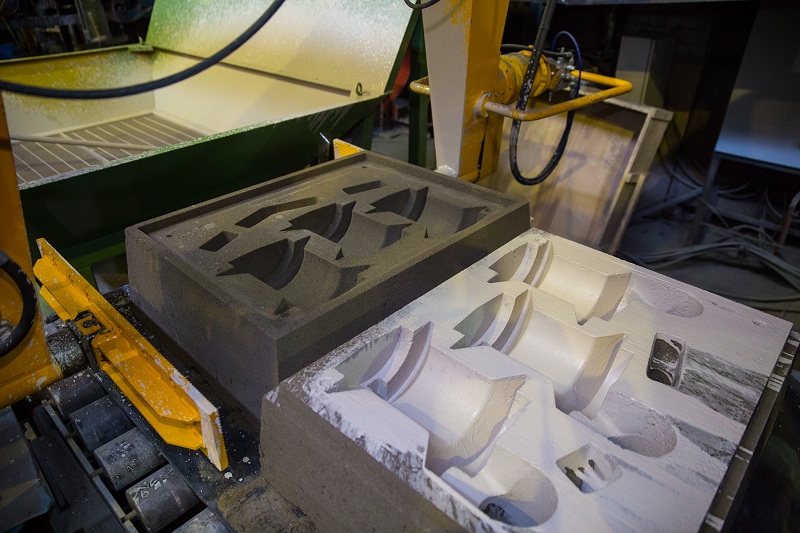

- Литье в формы из холодно-твердеющих смесей (ХТС). Используется, чаще всего, на дому.

- Использование жидкостекольных смесей (ЖСС) с катализатором для изготовления отливок. Является сравнительно новым и экологичным способом.

Преимущества и недостатки технологии

Преимущества литья по легко выплавляемым моделям позволили данной технологии получить широкое распространение во многих отраслях производства. Ярче всего достоинства метода проявили себя в серийном производстве.

- универсальность наполнителя, широкий диапазон массы и размеров;

- отсутствуют разъемы в формах;

- разнообразие конфигураций;

- точность изготовления и высокая чистота поверхности;

- нет потребности в дальнейшей механической обработке;

- возможность автоматизации процесса.

Несмотря на все достоинства метода литья ЛВМ и высокое качество изделий, целесообразность данной технологии не всегда оправдана. Недостатки специалисты связывают с наличием следующих факторов:

Недостатки специалисты связывают с наличием следующих факторов:

- длительность и сложность процесса подготовки формы для заливки;

- высокая стоимость формовочного сырья;

- повышенная экологическая нагрузка техпроцесса;

- высокая себестоимость мелкосерийного производства.

Применение литья по выплавляемым моделям на предприятиях

Промышленные предприятия, предлагающие услуги точного литья, используют специализированное оборудование, компьютерные программы и 3D-моделирование. Специалисты подчеркивают, что предприятия, занимающиеся литьем по выплавляемым моделям, руководствуются теми же государственными стандартами качества, которые применяются к продукции, изготовленной другими методами.

|

Определение точного литья Категория: Производство точных отливок Определение точного литья Точным литьем называют обычно все способы литья, которые позволяют получить точные отливки. Точное литье как технологический процесс характеризуется тем, что им можно получать фасонные сложные машиностроительные отливки, у которых рабочие поверхности выполняются с такой чистотой и такой размерной точностью, что исключается или резко уменьшается механическая обработка, а следовательно, снижаются расходы, связанные с ней. Этот способ используют в тех случаях, когда при изготовлении отливки сложной формы и из труднообрабатываемого материала другие способы оказываются исключительно дорогими. К таким деталям, например, можно отнести детали, применяемые в теплотехнике, атомной технике или в оборонной промышленности. Однако способы точного литья, в том числе и литье по выплавляемым моделям, не исключают другие способы изготовления деталей, например, ковку, прессование или механическую обработку, Точное литье дополняет остальные производственные способы получения заготовок и имеет свои пределы по размерным допускам и шероховатости поверхности. Эти параметры определяются принятой технологией и применяемыми материалами. У точного литья, как и у других производственных способов, следует использовать лишь такие размерные и качественные параметры, которые необходимы с точки зрения эксплуатации детали, так как с повышением этих требований неизбежно растут производственные расходы. Согласование этих технико-экономических требований потребителей с возможностями производства неизбежно, так как до выбора способа изготовления отливки необходимо проводить экономический анализ с учетом всех важнейших параметров производства. Реклама:Читать далее:Экономика литья по выплавляемым моделям

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Что такое точное литье|Процесс|JC Casting

Что такое точное литье?

Точное литье – общий термин, обозначающий процесс получения отливок точного размера. По сравнению с традиционным процессом литья в песчаные формы отливки, полученные методом точного литья, имеют более точные размеры и лучшую чистоту поверхности. Его продукция точна, сложна и близка к окончательной форме детали. Может использоваться непосредственно без обработки или обработки. Это продвинутый процесс почти сетчатой формы. И это может быть подходящим для заказов небольшого количества.

По сравнению с традиционным процессом литья в песчаные формы отливки, полученные методом точного литья, имеют более точные размеры и лучшую чистоту поверхности. Его продукция точна, сложна и близка к окончательной форме детали. Может использоваться непосредственно без обработки или обработки. Это продвинутый процесс почти сетчатой формы. И это может быть подходящим для заказов небольшого количества.

Включает литье по выплавляемым моделям, литье керамики, литье металлов, литье под давлением, литье по газифицируемым моделям.

Прецизионное литье Обычно используется литье по выплавляемым моделям, также известное как литье по выплавляемым моделям. Он широко используется для производства литья черных и цветных металлов.

Формовочная масса изготавливается с использованием подходящего паковочного материала, такого как парафин. Процесс нанесения огнеупорного покрытия и огнеупорного песка повторяется на паковочной форме. Закаленная оболочка и сухая. Затем внутреннюю плавильную форму расплавляют, чтобы получить полость. Запеченная оболочка получается набрать достаточную прочность. Остатки паковочной массы сжигают и заливают желаемый металлический материал. Затвердевание, охлаждение, шелушение, очистка песка. Тем самым получая высокоточное готовое изделие. Термообработка и холодная обработка и обработка поверхности в соответствии с требованиями к продукту.

Запеченная оболочка получается набрать достаточную прочность. Остатки паковочной массы сжигают и заливают желаемый металлический материал. Затвердевание, охлаждение, шелушение, очистка песка. Тем самым получая высокоточное готовое изделие. Термообработка и холодная обработка и обработка поверхности в соответствии с требованиями к продукту.

Кроме того, прецизионные отливки обладают огромной свободой выбора как дизайна, так и материала отливок. Это позволяет использовать многие типы стали или легированной стали для инвестиций. Итак, на рынке литья прецизионное литье — это отливки высочайшего качества.

Прецизионное литье также связано со стоимостью литья и времени. Для изготовления каждой отливки требуется форма и одна восковая модель. Это займет больше времени и отдельных затрат. Так что это не очень выгодно для продуктов небольшого количества.

Прецизионное литье состоит из множества технологических операций, поэтому на каждую отливку уходит больше времени. Если с поточной линией показать. Это:

Это:

Вощение (восковая форма) — ремонтный воск — — проверка воска — групповое дерево (восковое модульное дерево) — оболочка (первая паста, песок, повторная суспензия, наконец, сушка на воздухе формы) — депарафинизация (паровая депарафинизация) — — — форма обжиг-химический анализ-литье (литье расплавленной стали в оболочку кристаллизатора)—вибрационное шелушение-резка и заливка отливки и разливочного стержня—шлифовка шибера-начальный контроль (шероховатая проверка)-дробеструйная обработка—механическая обработка—полировка-финишная обработка осмотр— Хранение

Далее следует введение в основной процесс точного литья.

Что такое процессы точного литья

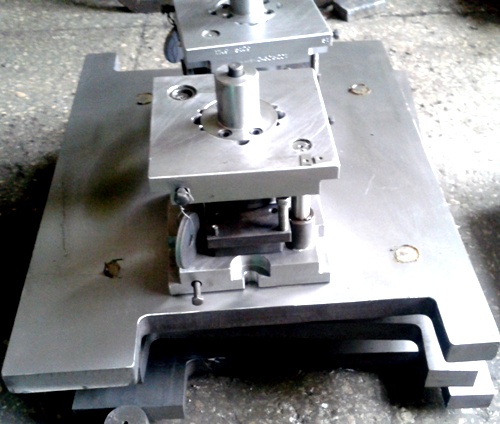

Шаг 1. КОНСТРУКЦИЯ ФОРМЫ

В соответствии с чертежом наш инженер закончит проектирование формы. Форма закупается на заводе по производству пресс-форм.

Этап 2. ВПРЫСК ВОСК

Воск впрыскивается машиной. Восковое оформление нужных отливок производится методом литья под давлением. Этот процесс называется шаблонами.

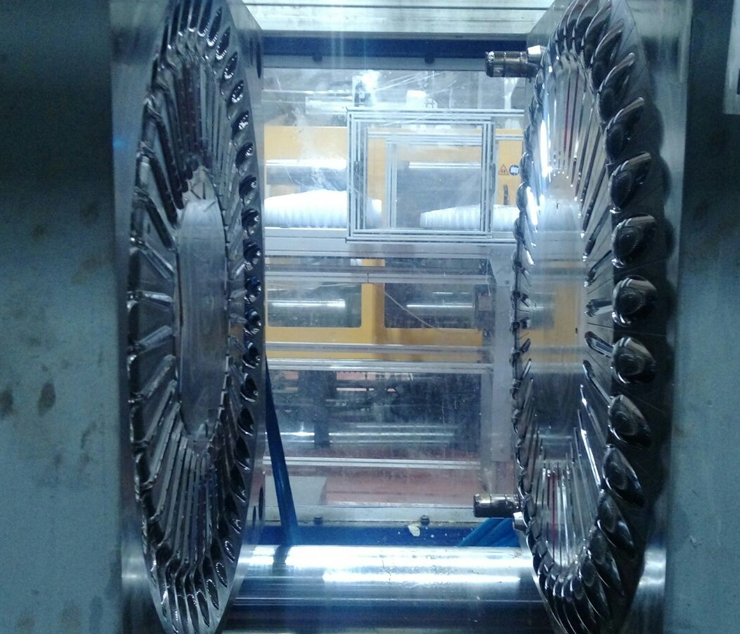

Шаг 3 . СБОРОЧНОЕ ДЕРЕВО

Выкройки прикрепляются к центральной восковой палочке, называемой литником, для формирования отливки или сборочного дерева.

Этап 4. ИЗГОТОВЛЕНИЕ ОБОЛОЧКИ

Оболочка строится путем погружения сборки в жидкую керамическую суспензию, а затем в слой очень мелкого песка. Таким образом можно нанести до ШЕСТИ слоев. Оболочка будет сухой в каждом слое.

Шаг 5. DEWAX

Когда керамика высохнет, нагрейте ее. Воск будет расплавлен. Расплавленный воск будет вытекать из раковины.

Этап 6. ЛИТЬЕ

В традиционном процессе корпус заполняется расплавленным металлом путем заливки под действием силы тяжести. По мере остывания металла детали и литники, литник и заливной стакан становятся сплошным литьем.

Этап 7. ВЫБИВАНИЕ

Когда металл остынет и затвердеет, керамическая оболочка будет разрушена вибрацией или выбивным устройством.

Этап 8. ОТРЕЗКА

Детали отрезаются от центральной ели с помощью высокоскоростной фрикционной пилы.

Этап 9. ШЛИФОВКА

После того, как отливка была срезана. Часть заливки отливки будет тщательно отшлифована.

Этап 10. Осмотр и последующая обработка.

Отливка будет проверена инспектором в соответствии с чертежом и запросом качества. Если есть неквалифицированные части. Он будет отремонтирован и снова проверен.

Этап 11. ГОТОВЫЕ ОТЛИВКИ

После обработки поверхности металлические отливки становятся идентичными оригинальным восковым моделям и готовы к отправке заказчику.

Для документов о процессе точного литья по выплавляемым моделям вы можете загрузить процесс точного литья по выплавляемым моделям в формате pdf , как показано ниже:

процесс точного литья по выплавляемым моделям下载

Если вы являетесь производителем точности, вы должны знать некоторые факторы точности влияния.

Влияние фактора точности

В нормальных условиях на размерную точность прецизионных отливок влияет множество факторов, таких как структура литейного материала, литье, шелушение, обжиг и литье. Установка любого из звеньев и неразумная эксплуатация изменят скорость усадки отливки. Точность размеров отливки отклонилась от требований. Ниже перечислены факторы, которые могут вызвать дефекты точности прецизионных отливок:

Установка любого из звеньев и неразумная эксплуатация изменят скорость усадки отливки. Точность размеров отливки отклонилась от требований. Ниже перечислены факторы, которые могут вызвать дефекты точности прецизионных отливок:

(1) Влияние структуры отливки.

а. Отливка имеет толстую стенку и большую усадку. Отливка имеет тонкую стенку и небольшую усадку.

б. Свободная скорость усадки велика, что препятствует скорости усадки.

(2) Влияние литейного материала.

а. Чем выше содержание углерода в материале, тем меньше линейная усадка. Чем ниже содержание углерода, тем больше усадка лески.

б. Усадка при отливке обычных материалов выглядит следующим образом: усадка при отливке K = (LM-LJ) / LJ × 100%, LM — размер полости, а LJ — размер отливки. На К влияют следующие факторы: восковая форма К1, структура отливки К2, тип сплава К3, температура отливки К4.

(3) Влияние изготовления форм на усадку литейной линии.

а. Наиболее очевидно влияние температуры парафина, давления парафина и времени выдержки на размер расплава. Затем следует давление воска. Время выдержки мало влияет на окончательный размер паковочной массы после обеспечения литья под давлением.

Затем следует давление воска. Время выдержки мало влияет на окончательный размер паковочной массы после обеспечения литья под давлением.

б. Линейная усадка воскового (формовочного) материала составляет около 0,9-1,1%.

с. При хранении форм для выплавки происходит дальнейшая усадка, и значение усадки составляет около 10% от общей усадки. Однако после 12 часов хранения размер вложения оставался практически стабильным.

д. Радиальная усадка восковой формы составляет всего 30-40 % от усадки в продольном направлении, а влияние температуры воска на свободную усадку гораздо больше, чем на резистивную усадку (оптимальная температура воска 57-40°С). 59°С, Чем выше температура, тем больше усадка).

(4) Влияние материала корпуса.

Цирконовый песок и порошок циркона используются из-за их небольшого коэффициента расширения, который составляет всего 4,6×10-6/°C, поэтому ими можно пренебречь.

(5) Эффект запекания скорлупы.

Поскольку коэффициент расширения оболочки мал, при температуре оболочки 1150°С он составляет всего 0,053%, поэтому им можно пренебречь.

(6) Влияние температуры литья.

Чем выше температура литья, тем больше усадка. Температура заливки низкая, а скорость усадки меньше. Поэтому температура заливки должна быть соответствующей.

Преимущества прецизионных отливок

Perfect-Surface Finish

Процесс литья по выплавляемым моделям обеспечивает намного лучшую отделку поверхности по сравнению с поковками и литьем в песчаные формы. Иногда это важно и позволяет избежать механической обработки или других чистовых операций.

Ближе к готовым конструкциям деталей

Литье по выплавляемым моделям обеспечивает форму, близкую к чистой, для изготовленных деталей, что устраняет или снижает затраты на механическую обработку. Отверстия, подрезы, прорези и другие сложные детали, которые нельзя получить с помощью других процессов, часто могут быть предусмотрены. Дополнительным преимуществом формы, близкой к чистой, является экономия материала, особенно при использовании дорогих сплавов, таких как сплавы никеля и кобальта.

Более жесткие допуски

Из-за особенностей процесса отливки по выплавляемым моделям могут иметь гораздо более жесткие допуски, чем отливки в песчаные формы или поковки.

Конкурентоспособные затраты на оснастку

Первоначальные затраты на оснастку для литья по выплавляемым моделям часто дешевле, чем на литье в песчаные формы.

Тонкостенные отливки

Процесс литья по выплавляемым моделям позволяет получать более надежные отливки с гораздо более тонкими стенками, чем отливки в песчаные формы. Преимущества включают в себя значительно меньший процент брака и меньший вес отливок из-за более тонкой стенки.

Меньше дефектов литья

Будучи более чистым процессом, чем литье в песчаные формы, литье по выплавляемым моделям, как правило, обеспечивает гораздо более высокий процент отливок без дефектов.

Типовое прецизионное литье

Изделия прецизионного литья используются во всех отраслях промышленности, особенно в электронной, нефтяной, химической, энергетической, транспортной, легкой промышленности, текстильной, фармацевтической, медицинском оборудовании, насосах и клапанах.

Изделия точного литья:

Алюминиевое литье: общее алюминиевое литье | алюминиевый ящик

Медное и алюминиевое литье: медные листы, медные гильзы | прецизионное медное литье

Стальное литье: крупное стальное литье | мелкое стальное литье | прецизионное стальное литье | CDL1 | КГАС | ЦГКД | ЦГКА | CGA

Медное и алюминиевое литье

Ферровольфрам

Китайский литейный завод точного литья

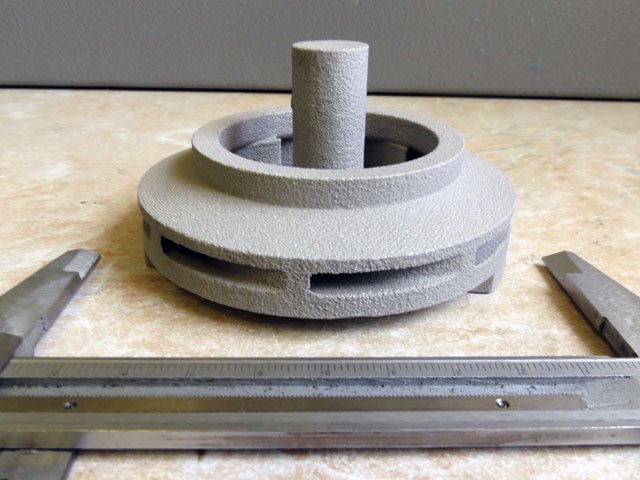

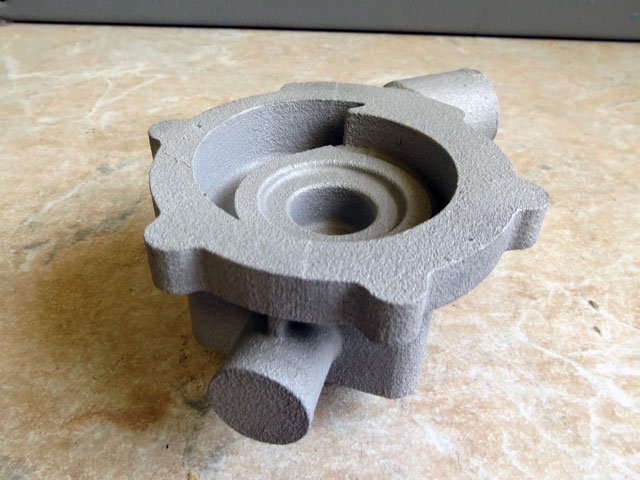

Мы являемся китайской корпорацией точного литья, расположенной в провинции Шаньдун. С помощью процесса точного литья мы можем отливать около 300 сплавов. Наши металлы включают нержавеющую сталь, инструментальную сталь, углеродистую сталь, ковкий чугун, алюминий, медь, латунь и другие легированные стали. Точное литье подходит для сложных и детализированных конструкций деталей, таких как рабочие колеса. Потому что в нем используются керамические раковины с выплавляемым воском. Его модели были заранее отлиты под давлением. После заливки можно заканчивать. Если более совершенный запрос, это может быть сделано путем механической обработки и последующей обработки.

За 23 года своей истории мы произвели ряд высококачественных инвестиционных и прецизионных отливок. Основным направлением нашей деятельности является предоставление качественных прецизионных отливок с высокой производительностью. Помимо этого, мы также можем обеспечить точное литье под давлением, точное литье алюминия, точное литье стали. Мы хотели бы быть вашим надежным поставщиком точных литых деталей. Наш инженерный отдел точного литья предоставит вам полное предложение по литью о дизайне продукта, выборе материала, деталях обработки и т. Д. Для справки.

Если вы хотите получить более подробную информацию о том, что такое точное литье, или вам нужны проекты точного литья, пожалуйста, свяжитесь с нами. напишите нам по адресу [email protected]

Имя

Электронная почта*

Сообщение*

Что такое литье по выплавляемым моделям? — Процесс литья по выплавляемым моделям

Что такое литье по выплавляемым моделям?

Литье по выплавляемым моделям относится к керамике, формируемой вокруг восковых моделей для создания оболочки для заливки расплавленного металла. После того, как восковые узоры созданы, их расплавляют на системе ворот, погружают в суспензию и песок, чтобы сформировать многослойный корпус, а затем заменяют расплавленными металлами, такими как нержавеющая сталь, алюминий и многое другое. Ниже приведены несколько коротких видеороликов с некоторыми этапами процесса литья по выплавляемым моделям.

После того, как восковые узоры созданы, их расплавляют на системе ворот, погружают в суспензию и песок, чтобы сформировать многослойный корпус, а затем заменяют расплавленными металлами, такими как нержавеющая сталь, алюминий и многое другое. Ниже приведены несколько коротких видеороликов с некоторыми этапами процесса литья по выплавляемым моделям.

Как производятся отливки по выплавляемым моделям?

Разработка литья по выплавляемым моделям включает в себя создание оригинального воскового шаблона, покрытие изображения гипсом и наращивание последовательных слоев до тех пор, пока модель не покроется прочной оболочкой. После расплавления воска в форму заливают расплавленную сталь, нержавеющую сталь или бронзу, создавая идеальную копию оригинального воскового рисунка. По сравнению с механической обработкой, литье по выплавляемым моделям может экономично предложить поднутрения, высокое разрешение, сложные детали и гладкую поверхность.

По сравнению с механической обработкой, литье по выплавляемым моделям может экономично предложить поднутрения, высокое разрешение, сложные детали и гладкую поверхность.

Чаще всего литье по выплавляемым моделям является единственным экономичным способом изготовления детали.

Часто задаваемые вопросы

Литье по выплавляемым моделям используется в различных отраслях промышленности, включая огнестрельное оружие, общественное питание, газовую и нефтяную промышленность, а также энергетику. Хотя это некоторые отрасли, обслуживаемые посредством литья по выплавляемым моделям, они не единственные, которые обслуживает Milwaukee Precision Casting. Литье по выплавляемым моделям можно использовать практически для всего, где требуется сталь, алюминий, латунь и многие другие материалы.

Milwaukee Precision Casting может предложить широкий спектр отделочных работ, включая: механическую обработку, термообработку, неразрушающий контроль, полировку, пассивацию/электрополировку, снятие заусенцев/шлифовку шариков, лазерное травление, нанесение покрытий, упаковку и многое другое в зависимости от потребностей заказчика. любая часть. Компания Milwaukee Precision Casting поддерживает тесные отношения со многими местными поставщиками, что позволяет предлагать наилучшие детали по минимально возможной цене.

любая часть. Компания Milwaukee Precision Casting поддерживает тесные отношения со многими местными поставщиками, что позволяет предлагать наилучшие детали по минимально возможной цене.

Различия в прочности между литьем и другими методами обработки металла, хотя и существуют, незначительны. Литье по выплавляемым моделям уже много лет используется в военной, аэрокосмической и медицинской областях и до сих пор используется в этих отраслях. Благодаря испытаниям и тщательной проверке мы можем гарантировать, что ни одна деталь, покидающая Milwaukee Precision Casting, не будет соответствовать самым строгим требованиям.

ПОДРОБНЕЕ ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Процесс литья по выплавляемым моделям

Щелкните любой из приведенных ниже шагов для получения подробной информации о процессе литья по выплавляемым моделям.

Чтобы загрузить полное руководство по литью, нажмите здесь.

ШАГ

1

Восковая модель

ШАГ

2

Сборка

ШАГ

3

Здание «Шелл»

ЭТАП

4

Депарафинизация

ЭТАП

5

Заливка и затвердевание

ЭТАП

6

Пиление/резка

ШАГ

7

Индивидуальная настройка

ШАГ

8

Отделка

Что такое отливки по выплавляемым моделям?

За счет впрыскивания воска в форму для постоянного литья для формирования восковых моделей литье по выплавляемым моделям является решением для многих сложных деталей, которые требуются в больших количествах. Мы производим отливки по выплавляемым моделям весом от нескольких граммов до 40 фунтов и можем экономично производить небольшие количества с помощью ручных инструментов или большие объемы с использованием многогнездных автоматических формовочных инструментов.

Мы производим отливки по выплавляемым моделям весом от нескольких граммов до 40 фунтов и можем экономично производить небольшие количества с помощью ручных инструментов или большие объемы с использованием многогнездных автоматических формовочных инструментов.

Происхождение литья по выплавляемым моделям, также известного как процесс литья по выплавляемым моделям, восходит к 1100/1700 г. до н.э. Работы были созданы из вылепленных вручную восковых моделей с мельчайшими деталями. В послевоенный период этот процесс развился и распространился практически на все отрасли и рынки, как это видно сегодня.

Почему Milwaukee Precision Casting, Inc.?

Роботизированные технологии

Наша роботизированная технология обеспечивает эффективное погружение оболочек с меньшим временем сушки между погружениями, меньшим количеством поломок и исправлений, а также меньшим количеством керамических включений, что позволяет нашим клиентам получать высококачественные отливки с гладкой поверхностью.

Производственная экспертиза

Milwaukee Precision Casting, Inc. является ведущим литейным предприятием с полным спектром услуг с 1993 года. Наши услуги включают проверку качества, термообработку и неразрушающий контроль для производства деталей для литья по выплавляемым моделям, соответствующих вашим спецификациям.

Быстрый оборот проекта

Наши сроки поставки одни из самых коротких в отрасли. Все наши детали производятся в США, что позволяет быстро выполнять проекты, расположенные по всей стране.

Свойства материалов для литья по выплавляемым моделям

Найдите свойства, настроив фильтры ниже.

Твердость

Наименее

Самый

1010 Отожженная углеродистая сталь RB60

1030 Отожженная углеродистая сталь RB75

1020 Отожженная углеродистая сталь RB75

Алюминиевая бронза C95400 литая0005

Al Bronze C95400 hardened and tempered RB91-RB96 Aluminum-Bronze

Al bronze C95500 hardened and tempered RB91-RB96 Aluminum-Bronze

Al bronze C95500 as cast RB98 Aluminum-Bronze

1045 Annealed RB100 Carbon Steel

Inconel 625 отожженный RC20 Inconel

1060 Отожженный RC25 Углеродистая сталь

CD4MCu Отожженный RC26 Нержавеющая сталь

CD4MCU Закаленный RC28-RC32 Нержавеющая сталь

Кобальт 36 литой RC36 Кобальт

15-5 Закаленная RC26-RC38 Нерж. сталь

сталь

431 Закаленная RC20-RC40 Нерж. сталь

17-4 Закаленная RC34-RC44 Нерж. сталь

8620 Закаленная RC20-RC45 Нерж.

416 Закаленная RB94-RC45 Нержавеющая сталь

Кобальт 6 литой RC45 Углеродистый никель

4130 Закаленная RC23-RC49 Нержавеющая сталь

1030 Закаленная RC20-RC50 Углеродистая сталь

8259-RC5 Закаленная сталь 0 RC0005

Cobalt 12 AS CAST RC50 COBALT

420 HEARDED RC30-RC52 НЕПРАВИЛЬНАЯ СТАЛА

H-13 HEARDED RC45-RC53 Tool Steel

4340 HERDENT RC20-RC55 Сталь

440A Hardened RC35-RC56 Steenless Streel

440A Hardened RC35-RC5669

440A Hardened RC35-RC569

440A Hardened RC35-RC569

440A. -RC57 Углеродистая сталь

4140 Закаленная RC29-RC57 Сталь

S-7 Закаленная RC35-RC57 Инструментальная сталь

D-2 Закаленная RC50-RC59 Инструментальная сталь

S-5 Закаленная RC37-RC59 Инструментальная сталь

4 -RC60 Углеродистая сталь

8640 HEARDED RC30-RC60 Nickel-Chromium Molybdenum

6150 HEARDED RC30-RC60 CARBON-CROMIUM

A-2 HARDED RC47-RC60 Инструментальная сталь

440C HARDENDED RC40-RC60 Stainless Steelless

440C Hardeded RC40-RC60 Stainless Steelless

440C RC40-RC60 Stainless Steelless Steelless 9000

440C RC40-RC60 Stainless Steelless 9000

440C RC40-RC60. Инструментальная сталь

Инструментальная сталь

Закаленная D-7 RC50-RC63 Инструментальная сталь

M-2 Закаленная RC61-RC63 Инструментальная сталь

Прочность на растяжение

Низкий

Высокая

A356 Алюминий 48 000 Алюминий

1010 Отжиг 60 000 углеродная сталь

1020 Отжиг 70 000 углеродная сталь

1030 Отжиг 75 000 углеродная сталь

302 Annelaed 75000 нержавеющая сталь

303 Отметами 75000

4444000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000

000 9000.

316 Отожженная 75 000 Нержавеющая сталь

Инконель 600 литой 75 000 Инконель

Mg Бронза C86500 75 000 Марганцевая бронза

347 annealed 85,000 Stainless Steel

Al Bronze C95400 as cast 85,000 Aluminum Bronze

1045 Annealed 90,000 Carbon Steel

Inconel 625 annealed 100,000 Inconel

Al bronze C95500 hardened and tempered 100,000 Aluminum Bronze

Cobalt 36 as cast 105,000 Cobalt

Алюминиевая бронза C95400, закаленная и отпущенная 105 000 Алюминиевая бронза

CD4MCu Отожженная 115 000 Нержавеющая сталь

1060 Annealed 120,000 Carbon Steel

Al bronze C95500 as cast 120,000 Aluminum Bronze

Mg Bronze C86300 120,000 Manganese Bronze

8620 Hardened 130,000 Carbon-Nickel Chromium Molybdenum

CD4MCU Hardened 145,000 Stainless Steel

1030 Hardened 150,000 Carbon Steel

431 Закаленная 160 000 Нержавеющая сталь

8630 Закаленная 170 000 Сталь

4130 Закаленная 170 000 Нержавеющая сталь

15-5 Hardened 170,000 Stainless Steel

1045 Hardened 180,000 Carbon Steel

17-4 Hardened 190,000 Stainless Steel

1060 Hardened 200,000 Carbon Steel

8640 Hardened 200,000 Nickel-Chromium Molybdenum

4140 Hardened 200,000 Steel

4340 Закаленная 200 000 Сталь

6150 Закаленная 200 000 Углерод-хром

410 Закаленная 200 000 Нержавеющая сталь

416 Закаленная 200 000 Нержавеющая сталь

420 Закаленная 225 000 Нержавеющая сталь

Литейность

Бедный

Превосходно

Al Bronze C95400 as cast Aluminum-Bronze

Al Bronze C95400 hardened and tempered Aluminum-Bronze

Al bronze C95500 hardened and tempered Aluminum-Bronze

Al bronze C95500 as cast Aluminum-Bronze

Mg Bronze C86500 Manganese Bronze

Mg Бронза C86300 Марганцевая бронза

1010 Annealed Carbon Steel

1020 Annealed Carbon Steel

M-2 Hardened Tool Steel

416 Hardened Stainless Steel

440A Hardened Stainless Steel

440C Hardened Stainless Steel

Inconel 600 as cast Inconel

1030 Annealed Carbon Сталь

1030 Закаленная углеродистая сталь

1045 Отожженная углеродистая сталь

1045 Закаленная углеродистая сталь

1060 Отожженная углеродистая сталь

1060 Завершенная углеродистая сталь

8620 закаленная углерода-никель

8630 Завершенная сталь

8640 Стабильный никель-хромий молибден

A-2 Стальная сталь.

O-1 Закаленная инструментальная сталь

H-13 Закаленная инструментальная сталь

15-5 Закаленная нержавеющая сталь

CD4MCu Отожженная нержавеющая сталь

CD4MCU Закаленная нержавеющая сталь

303 Отжиг нержавеющая сталь

310 Отжиг нержавеющая сталь

420 Херменная нержавеющая сталь

431 Серженная нержавеющая сталь

Cobalt 6 As Cobalt

Cobalt 12 As Cast

4 36 As Cobalt

НЕСКОЛЬКО. Инконель

Кремниевая бронза C87600 Кремниевая бронза

4130 Закаленная нержавеющая сталь

4140 Закаленная сталь

4340 Закаленная сталь

6150 закаленный углерод-хромий

S-5 Завершенная инструментальная сталь

S-7 Herbened Tool Steel

17-4 ХАРМЕНТАЯ НЕПРАВИЛЬНАЯ СТАЛЬНАЯ Сталь

347 ОТВЕТИЧА

304 Отожженная нержавеющая сталь

316 Отожженная нержавеющая сталь

A356 Алюминий Алюминий

Предел текучести 0,2 %

Низкий уровень стресса

Высокий стресс

1010 Отжиг 30-35 000 углеродистая сталь

1020 Отжиг 30-35 000 углеродистая сталь

302 Аннела 30-35000 из нержавеющей стали

303 Отжиг 30-35 000 9000 347

304 Отжиг -36 000 Нержавеющая сталь

А356 Алюминий 28–36 000 Алюминий

Инконель 600 литой 35–40 000 Инконель

310 отожженный 30–40 000 Нержавеющая сталь

316 Отжиг 30-40 000 из нержавеющей стали

AL Bronze C95400 в качестве литого 30-40 000 алюминиевой Bronze

MG Bronze C86500 35-45000 Manganese Bronze

1030 Отжиг 45-50 000 Carbon Steel

Al-Bronze C955500 1030 и 45-50 000 углерода

Al-Bronze C9555004 1030 и 45-50 000 Carbon Steel

944. 50 000 алюминия-бронза

50 000 алюминия-бронза

Al Bronze C95400 закаленная и измеченная 45-55 000 алюминий-бронзе

Inconel 625 Отжиг 40-55 000 Inconel

1045 HENEAL 50-60 000 ALMIN-BRON-BRON-BRON-BRON-BRON-BRON-BRON-BRONZ-BRON-BRON-BRON-BRON-BRON-BRONZ-BRONZ-BRONZ-BRONZ-BRONZ-BRONZ-BRONZ-BRON-BRON-BRONZ-BRON-BRONZ-BRONZ

005

Cobalt 36 As Cast 60-70 000 Cobalt

мг бронза C86300 60-70 000 марганцевая бронза

1060 Отжиг 55-70 000 углеродная сталь

CD4MCU Handeled 80-90 000 СТВЯЛЕСКАЯ СТАЛЬНАЯ СТАВЫ Утверждено 80-110 000 углерода-никелевого хрома молибдена

CD4MCU закаленная 100-120 000 из нержавеющей стали

4130 Завершенные 100-130 000 из нержавеющей стали

8630 Странство 100-130 000 стали

15-5 Утвержденная 110-145 000 Странсл.0005

1030 Ожесточенная 60-150 000 углеродистая сталь

4140 Завершенные 100-155 000 стали

410 Затвердевшие 75-160 000 из нержавеющей стали

416 Странство 75-160 000 стали без пятен

17-4. Странство 140-160 000 Stainless Steelless

Странство 140-160 000 Stainless Steelless

45 40004 17-4. 90-180 000 углеродистая сталь

6150 Завершенные 120-180 000 углерода-хромий

1060 Завершенные 100-180 000 углеродная сталь

4340 Завершенные 100-180 000 стали

8640 Серманенный 100-180 000 Никлевой молибден

8640.0005

420 Закаленная 130–210 000 Нержавеющая сталь

% Удлинение

Наименее пластичный

Самый пластичный

1060 Закаленная 0-5% углеродистая сталь

420 Закаленная 0-5% нержавеющая сталь

Алюминиевая бронза C95500 литая 5-8% Алюминий-бронза

Mg Бронза C86300 5-8% Марганцевая бронза

4

4

-8% Нержавеющая сталь

А356 Алюминий 3-10% Алюминий

Алюминиевая бронза C95500 закалка и отпуск 6-10% Алюминий-бронза

Алюминиевая бронза C95400 закаленная и отпущенная 6-10% Алюминий-бронза

1045 Закаленная 0-10% углеродистая сталь

6150 Закаленная 5-10% углерод-хром

410 Закаленная 5-12% нержавеющая сталь

5 1 500045 1 50005 1 5 Закаленная 5–15 % Нержавеющая сталь

1030 Закаленная 0–15 % Углеродистая сталь

Инконель 600 литой 10–20 % Инконель

Алюминиевая бронза C95400 литой 10–20 % Алюминий-бронза

Mg0 Бронза C86-5 20% Марганец Бронза

Кобальт 36 литой 15-20% Кобальт

1060 Отожженная углеродистая сталь 12-20 %

431 Закаленная 5-20 % нержавеющая сталь

8620 Закаленная 10-20 % углерод-никель-хром-молибден

4130 Закаленная 7-20 % закаленная нержавеющая сталь

5 86204 % Сталь

4140 Закаленная 5-20% Сталь

17-4 Закаленная 6-20% Нержавеющая сталь

4340 Закаленная 5-20% Сталь

8640 Закаленная 5-20% 25% углеродистая сталь

CD4MCU закаленная 10-25% нержавеющая сталь

1030 Отжиг 20-30% углеродистой стали

Inconel 625 Hanealed 15-30% Inconel

CD4MCU HENEALED 20-30% нержавеющая сталь

1010 ОТДЕЛИТЕ 30-35% углеродистой стали

1020 Отжиг 25-40% углеродочной стали.

К этим способам относят литье под давлением, литье в кокиль, в оболочковые формы из термореактивных смесей (кронинг-процесс С и D), в прессованные керамические формы и литье по выплавляемым моделям. Но больше термин «точное литье» подходит для способов, которые позволяют получать отливки с точностью, большей чем ±0,25% номинала. В этом смысле именно к точному литью относится литье по выплавляемым, выжигаемым, испаряемым и растворяемым моделям.

К этим способам относят литье под давлением, литье в кокиль, в оболочковые формы из термореактивных смесей (кронинг-процесс С и D), в прессованные керамические формы и литье по выплавляемым моделям. Но больше термин «точное литье» подходит для способов, которые позволяют получать отливки с точностью, большей чем ±0,25% номинала. В этом смысле именно к точному литью относится литье по выплавляемым, выжигаемым, испаряемым и растворяемым моделям.