Чем отличается обрабатывающий центр по металлу с ЧПУ? Токарный обрабатывающий центр с чпу

| Макс. диаметр изделия над станиной, мм | 490 |

| Макс. диаметр изделия типа диск, мм | 300 |

| Макс. диаметр обработки изделия типа вал, мм | 13~315 |

| РМЦ, мм | 450 |

| Макс. вес заготовки, кг | 350 |

| Оси | |

| Максимальное перемещение оси Х, мм | 200 |

| Макс перемещение по оси Z, мм | 500 |

| Быстрые перемещения по оси Х, мм/мин | 30 000 |

| Быстрые перемещения по оси Z, мм/мин | 30 000 |

| Рабочая подача, мм/мин | 15 000 |

| Диаметр ШВП/шаг ось Х, мм | 32/10 |

| Диаметр ШВП/шаг ось Z, мм | 40/10 |

| Тип мотора и мощность по оси X, кВт | серво 2,3 |

| Тип мотора и мощность по оси Z, кВт | серво 2,3 |

| Тип направляющих Х | качения (Hiwin) |

| Тип направляющих Z | качения (Hiwin) |

| Точность позиционирования по осям X/Z, мм | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 |

| Угол наклона станины, град | 30 |

| Ширина направляющих, мм | 520 |

| Шпиндельная бабка | |

| Диаметр 3х кулачкового патрона, мм | 8" (210 мм) |

| Диапазон скоростей шпинделя, об/мин | 50~4200 |

| Диаметр отверстия шпинделя, мм | 63 |

| Максимальный диаметр прутка, мм | 50 |

| Торец шпинделя | A2-6 |

| Конус отверстия шпинделя | метрический 70 |

| Внутренний диаметр подшипника шпинделя | 100 |

| Момент на шпинделе (30 минут), Нм | 357 |

| Момент на шпинделе (продолжительно), Нм | 183 |

| Мощность э/д шпинделя (30 минут), кВт | 30,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 13,5 |

| Тип э/д шпинделя | серво |

| Резцедержка | |

| Число инструментов, шт | 12 |

| Тип резцедержки | серво (16 Нм, до 4500 об/мин) |

| Размер хвостовика режущего инструмента, мм | VDI30 по Din 5482 (под резец 20х20), ER25 у приводного |

| Время смены инструмента – верт. револьверная головка, с | - |

| Время смены инструмента – гориз. револьверная головка, с | 0,8/ 1,88 |

| Точность позиционирования револьверной головки, мм | 0,008 |

| Мощность э/д приводного инструмента, кВт | 3.3 |

| Обороты приводного инструмента, об/мин | 4500 |

| Задняя бабка | |

| Перемещение задней бабки, мм | 350 |

| Выдвижение пиноли задней бабки, мм | 100 |

| Диаметр пиноли, мм | 63 |

| Конус пиноли гидравлической задней бабки, № | Морзе 4 |

| Конус пиноли механической задней бабки, № | - |

| Прочее | |

| Потребляемая мощность, кВА | 22 |

| Система ЧПУ | Semens 828 |

| Наличие транспортера стружки | да |

| Емкость бака СОЖ, л | 100 |

| Емкость гидростанции, л | 60 |

| Вес ТС1720Ф4 нетто, кг | 3600 |

| Вес брутто, кг | 3900 |

| Габаритные размеры, ДхШхВ мм | 2290х1930х1780 |

Чем отличается обрабатывающий центр по металлу с ЧПУ?

Типичный обрабатывающий центр по металлу с ЧПУ является многоосевым оборудованием сложной конструкции, в котором управление осуществляется посредством двух контроллеров: отвечающего за координаты осей и основного, непосредственно выполняющего программу ПЛК.

Возможности многоосевых систем

Обрабатывающий центр по металлу с ЧПУ способен проводить одновременную обработку детали с различных сторон. Скорость производства сокращается вдвое, повышается рентабельность, а соответственно, снижаются трудозатраты при той же стоимости изделия для потребителя. Сложные машины могут проводить как токарную, так и фрезерную обработку.

Обрабатывающий центр по металлу с ЧПУ выбирают согласно техническому заданию, которое составляют десятки работников. Здесь учитывается возможность станка производить загрузку, выгрузку детали в автоматическом режиме, вид обработки, охлаждения. Также во внимание берется тип материала заготовки и жесткость конструкции станка.

Обрабатывающий центр по металлу с ЧПУ может иметь интерфейсы для отправки отчетов на верхний уровень, возможности создавать программы в единой среде предприятия, а также учитывает способ удержания заготовки. Так, для длинных деталей устанавливается противошпиндель, а широкие изделия зажимаются в специальные кулачки.

Не забывают о подаче деталей в станок. Это может быть координатный робот либо податчик под специальные прутки. Часто выбирают под многоцелевые токарно-фрезерные работы версии оборудования с крепежными столами, на которые устанавливаются универсальные крепежные основания.

Классификация

Универсальные обрабатывающие центры с ЧПУ по металлу подразделяются по уровню сложности, по наличию противошпиндельного узла. Также может добавляться приводной центр или дополнительная ось для изготовления труднодоступных выемок, пазов, отверстий. Многоосевые системы оснащаются полным программным обеспечением для проектирования деталей и создания машинных кодов.

Токарно-фрезерные работы проводятся при высокой интенсивности, и любая, даже малая оплошность оператора может становиться причиной долгого простоя оборудования. Наладчики обязаны проходить обучение перед выполнением простейших циклов резания. Все вычислительные операции выполняет сама машина, но существуют блокировки, которые обслуживающий персонал вправе снимать во время переналадки.

Инструмент

Станки с ЧПУ по металлу часто оснащаются магазинами для инструмента. Каждая ячейка калибруется перед выполнением программы по технологии реза. Вычислительные центры самостоятельно способны вставлять требуемый инструмент в шпиндельный узел. Последовательность смены задает наладчик. Магазины могут содержать 20, 40 и более позиций для каждого вида обработки деталей.

Магазин для инструмента снабжается собственным контроллером, облегчающим способы вывода из аварийных ситуаций. Для токарной обработки оборудование оснащается револьверными головками с несколькими позициями для резцов. Смена последних происходит путем вращения диска головы.

Отличие от обычных машин

Станок с числовым программным управлением работает в многоканальном режиме: одновременно движется несколько инструментов, сам магазин, паллеты выгрузки и загрузки. Такая организация позволяет сделать весь процесс непрерывным. Один центр способен заменить до 5 обычных станков с ЧПУ за счет своей производительности.

Заменяемость нескольких станков на одну мощную машину может быть выгодна с точки зрения экономии места в служебном помещении, сокращения количества сотрудников. Ведь сложная машина может обслуживаться одним работником. Приводной инструмент на револьверных головках приходит во вращение от одного двигателя благодаря точной механике. Это упрощает конструкцию станка и помогает выполнять огромное количество операций в одной зоне.

Виды работ на машинных комплексах

Целая цепочка операций заменяется набором команд одного обрабатывающего центра. На простейших станках порой невозможно выполнять некоторые виды работ с высокой точностью. К таким работам относят фрезерование деталей от червячных передач. Также будет сложно проводить выточку коленчатого вала.

Не меньшей сложностью в обработке обладают шестеренчатые детали. За счет нескольких перехватов осуществляется полная обработка детали со всех сторон. Противошпиндели используются при выточке деталей более 30 мм, что помогает исключить биение инструмента и появление волн на цилиндрических поверхностях.

Применение

Один обрабатывающий центр способен заменить все оборудование, установленное в технологической цепочке. Универсальность его использования позволяет добиваться повышения производительности на мебельных предприятиях, в листогибочных цехах, оборонной промышленности и автостроении. Часто обрабатывающие центры требуются в корпусных производствах, когда необходима частая переналадка на мелкие серии деталей.

Вся конструкция станка размещается на одной сварной станине, имеющей огромный вес. Уравновешивание осуществляется за счет нескольких домкратов. Регулировка точности производится на стадии установки. На этапе сдачи станка в производство оценивается состояние каждой оси. Отклонение прямолинейности не превышает 0,02 мкм, что позволяет выпускать детали даже для авиационной промышленности. На всех этапах работы положение инструмента всегда контролируют датчики положения.

fb.ru

Токарные обрабатывающие центры по лучшей цене от АО Станкомаш

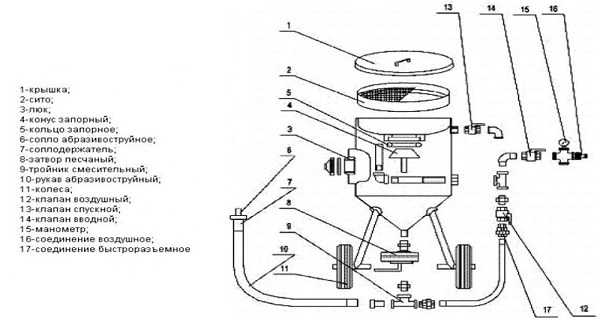

ТС1720ф4 –высокоскоростной центр, предназначенный для комплексной токарной и фрезерной обработки деталей сложной формы за одну установку. Широкий диапазон возможностей, точность и производительность делают станок универсальным инструментом для серийного производства.

| Макс. диаметр изделия типа диск, мм | 320 L200 (см схему) |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 13~300 (см схему) |

| РМЦ, мм | 615 (455 от торца патрона) |

| Диаметр отверстия шпинделя, мм | 63 |

| Момент на шпинделе (продолжительно), Нм | 128 |

Высокопроизводительный токарный станок с широким диапазоном возможностей. 12-ти позиционная револьверная головка, гидравлическая система, интеллектуальная система ЧПУ обеспечивают высокую автоматизацию производственного процесса.

| Макс. диаметр изделия типа диск, мм | 360 |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 280 |

| РМЦ, мм | 420 |

| Диаметр отверстия шпинделя, мм | 63 |

| Момент на шпинделе (продолжительно), Нм | 164 |

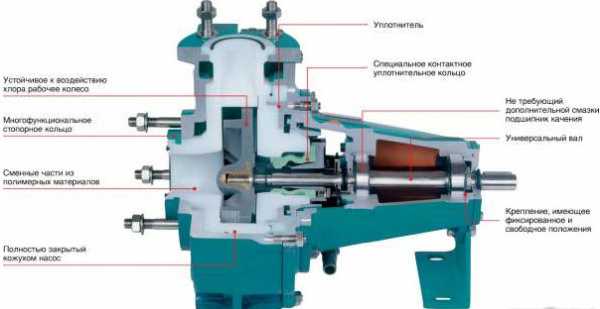

Преимуществом токарных обрабатывающих центров является высокая производительность, которая в несколько раз превышает тот же показатель обычных токарных или фрезерных станков. Это связано со значительным уменьшением времени на вспомогательные операции. В общем цикле обработки детали доля машинного времени возрастает до 70%. Основой многооперационности токарных обрабатывающих центров является резцедержка, в которую монтируются различные токарные резцовые оправки, включая приводные . Такая конструкция позволяет производить точение, сверление, нарезку резьбы, обработку отверстий, фрезерование.

Резцедержка позволяет устанавливать режущий инструмент как с обычным квадратным хвостовиком, так и резцы с вращающимся режущим инструментом. То есть в резцедержку можно устанавливать оправки для вращающихся и неподвижных инструментов. Причем смена резцов производится в автоматическом режиме.

Существуют токарные обрабатывающие механизмы с C-осью, противошпинделем, осью Y и несколькими резцедержками. На станках обеспечивается контроль скорости вращающейся заготовки и отслеживается угловое положение детали с точностью до 0,001 градуса.

Многопозиционные фиксирующие механизмы, установленные на токарных обрабатывающих центрах, позволяют производить изделия, которые невозможно изготавливать на простых токарных станках: фрезерование червячных передач; полный цикл производства коленчатых валов; обработка шестерен любой степени сложности. Более функциональными являются токарные обрабатывающие центры с противошпинделем, установленным на месте пиноли задней бабки. В таких центрах изделие может передаваться в патрон противошпинделя и возможна обработка со второй стороны. Весь процесс происходит автоматически.

Весь процесс осуществляется следующим образом. Скорость вращения противошпинделя синхронизируется со скоростью основного шпинделя. Происходит перехват заготовки. После этого начинается обработка той части заготовки, которая ранее была недоступна из-за зажима в гидравлическом патроне. Применение в токарно-обрабатывающих центрах противошпинделя превратило их в высокофункциональную производственную линию, способную практически без участия человека производить полный технологический цикл обработки изделий. ОАО СтанкоМашКомплекс предлагает токарные обрабатывающие центры многих производителей по привлекательным ценам. Различные варианты исполнения и комплектации позволяют решать любые производственные задачи по изготовлению самых сложных изделий. Одним из главных преимуществ оборудования, предлагаемых компанией — это низкие цены при высоком качестве изготовления.

stankomach.com

Токарный обрабатывающий центр с ЧПУ модель CNC300

Токарный обрабатывающий центр c ЧПУ CNC300Цена: по запросу

В лизинг:

Отправить заявку

Высокоточный обрабатывающий токарный центр с ЧПУ модель CNC300 позволяет проводить как токарную обработку так и фрезерование на одном станке. Приводная инструментальная головка позволяет установить до 12 приводных инструментов (0 или 90 градусов), в комплекте идет 2 инструментальных блока. Время индексации инструмента 0,5 сек.

Технические характеристики станка

| Система ЧПУ: | Fanuc 0i TD |

| Диаметр обработки над станиной (мм): | 300 |

| Угол наклона станины: | 45 |

| Расстояние между центров (мм): | 450 |

| Диаметр отверстия в шпинделе (мм): | 38 / 56 |

| Максимальная скорость вращения шпинделя (об/мин): | 4000 / 6000 |

| Емкость инструмента (шт): | 12 |

| Сечение инструмента (мм): | 25x25 (Ф40) |

| Крутящий момент на осях (Нм): | 8 / 12 |

| Минимальная подача (мм): | 0,001 |

| Повторяемость (мм): | +- 0,003 |

| Диаметр пиноли задней бабки (мм): | 80 |

| Ход пиноли задней бабки (мм): | 90 |

| Конус пиноли задней бабки (тип): | MT4 |

| Мощность главного двигателя (кВт): | 5,5 / 7,5 |

| Габариты: | 2700 х 1460 х 1680 |

| Вес (кг): | 4500 |

| Страна производитель: | Китай |

|

|

Дополнительная информация

| Инструментальной головки с приводным инструментом позволит существенно расширить номенклатуру выпускаемой продукции, а так же сократить время на обработку деталей, так как фрезерные и токарные операции сможете проводить на одном станке. | |

| Наклонные цельнолитые станины обеспечивают более высокую жесткость чем прямые в меньших физических габаритах. Выше жесткость при точении, так как режущий инструмент вместе с суппортом двигается к оси вращения детали с верху под углом 45 градусов. | |

| Стружкоуборочный конвеер постоянно поддерживает чистоту в рабочей зоне токарного станка, удаляет стружку в специальный рядом расположенный контейнер. | |

| Возможно опциональное оснащение гидравлическими люнетами, фиксация детали происходит максимально быстро, с пульта ЧПУ. Рабочий диапазон широкий и люнет стоит подбирать индивидуально. | |

| Автоматический механизм подачи прутка, еще одна опция для повышения производительности станка и расширения выпускаемой номенклатуры. | |

| Системы привязки инструмента от лидера отрасли компании Renishaw позволят автоматические привязать инструмент путем касания режущей гранью датчика по осям Z и X. Подготовительные работы сведутся к минимуму, производительность станка возрастает. | |

| Оснащение гидравлической задней бабкой, позволят быстро производить поджим детали пинолью. | |

| При сборке станка используют шарико-винтовые передачи (ШВП) зарекомендовавших себя брендов SKF, Hiwin и так далее. Это обеспечивает высокую точность позиционирования и требует минимальных компенсаций со стороны систем ЧПУ. | |

| Шпиндели станков собирают с широким использованием подшипников ведущего мирового производителя NSK, что гарантирует высокую точность и минимизирует торцевое и радиальное биение шпинедельной группы. |

1m63.ru

Инструкция по выбору токарного станка с ЧПУ

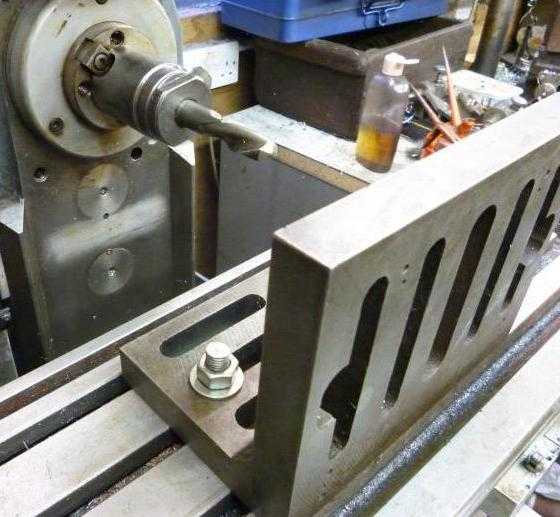

НаправляющиеНаправляющие в токарных станках бывают в основном двух типов: качения или скольжения.

Как правило, направляющие скольжения имеют более высокую точность позиционирования, чем направляющие скольжения. Кроме того, направляющие качения имеют большую максимальную скорость перемещений. Это обусловлено использованием шариковых подшипников, которые имеют меньшее сопротивление при перемещениях.

Направляющие скольжения имеют более прочную и надежную конструкцию, так как их конструкция проще и не имеет таких слабых мест, как подшипники качения, которые часто выходят из строя. Высокая нагрузочная способность и жесткость конструкции позволяют добиться большей повторяемости и стабильности в сравнении с направляющими качения. Кроме того, срок службы направляющих скольжения в несколько раз превышает аналогичный показатель у направляющих качения.

В токарных станках SMEC используются направляющие скольжения Rexroth (Bosh group, Германия) коробчатого типа, сравнительно более широкие (в 1,2 раза шире чем у большинства конкурентов). Это преимущество станков SMEC гарантирует увеличенный срок службы, так как нагрузка на направляющие распределяется по большей площади соприкосновения.

Торможение направляющих коробчатого типа быстрее на 0,1 секунды чем направляющих линейного типа. Незначительная цифра в человеческом понимании играет огромную роль в машинной работе, поскольку позволяет снизить уровень вибраций станка, вследствие чего инструмент изнашивается медленнее, что снижает расходы на ТО в долгосрочной перспективе. Коробчатые направляющие имеют 6 плоскостей соприкосновения. Эта технология позволяет сохранить точность обработки даже после столкновений подвижных узлов станка.

Турситовое покрытие направляющих снижает трение и изнашивание станка. Уровень высокочастотной термической обработки поверхности направляющих SMEC более чем в два раза выше, чем у конкуренотов (2,7 мм у SMEC, против 1,3 мм у большинства станков).

esmec.ru