Вертикально-фрезерный станок 6Р12: описание, технические характеристики и область применения. Станок фрезерный характеристика

технические характеристики и советы по выбору

Если вы полагаете, что горизонтально-фрезерные станки представляют собой достаточно сложные устройства, то вы ошибаетесь.

Описание

Эти агрегаты являются одними из простых и незамысловатых электрических инструментов. Если проводить сравнение с другими приборами, то в данном случае оснастка фиксируется на вал электрического двигателя, поэтому устройство избавлено от ремней, редуктора и шестерней. Силовая установка агрегата может иметь высокую мощность, которую можно сопоставить с параметрами, свойственными стационарным станкам, однако главный акцент разработчики делают на скорость движения оснастки, а наличие прямой передачи позволяет разгонять фрезу до высоких оборотов. Наиболее часто горизонтально-фрезерные станки снабжаются вспомогательными устройствами, которые предназначаются для производительной выборки и точной подачи, сюда можно отнести зажимы, шаблоны, упоры и направляющие.

Основные способности

Горизонтально-фрезерные станки могут использоваться не только для обработки древесины, но и для работы с пластиком, оргстеклом, цветным металлам и композитами. Подвластен этому инструменту будет искусственный камень и другие материалы. В зависимости от назначения, а также ряда конструктивных особенностей, можно выделить несколько разновидностей инструментов, а именно: неподвижные, штанговые, кромочные и специализированные, которые являются отрезными. Последние предназначены для гипсокартона, врезки замков, обработки плитки. Однако самыми распространенными и универсальными являются погружные подвижные штанговые фрезерные устройства. В этом случае голова прибора двигается вверх-вниз по направляющим штангам, жестко соединенным с опорной подошвой.

Основные технические характеристики

Если вас заинтересовали горизонтально-фрезерные станки, то важно обратить особенное внимание на электрическую составляющую. Головная часть представляет собой двигатель с рукоятками, а также цанговым зажимом. Потребляемая мощность может указывать на производительность прибора. Если под корпусом больше ватт, то прибор снабжается более крупной фрезой, которая позволяет обеспечить быструю подачу и глубокий проход без перегрева обмоток. Но высокая мощность может стать причиной увеличения веса агрегата и его размеров. Помимо прочего, внушительный крутящий момент может некорректно существовать в тандеме с деликатными оснастками. По данному признаку станок горизонтально-фрезерный может относиться к одному из классов. Если речь идет о легких приборах, то их мощность не превышает 700 ватт, у средних моделей этот параметр изменяется от 700 до 1500 ватт, а вот у профессиональных вариантов, которые являются тяжелыми, мощность может оказаться больше 1500 ватт. Ряд производителей не использует в процессе производства технологии, которые бы предполагали изготовление легких инструментов. Они предлагают к продаже приборы с мощностью, которая эквивалентна 2,3 киловатта. Глубина реза у таких приборов может составить 70 сантиметров, а вес достигает 6, 1 килограмма. Среди прочих характеристик таких приборов можно выделить внушительное число оборотов в минуту, которое может составить 22000, при этом размер цанги будет равен 12 миллиметрам. Если проводить сравнение, то настольный горизонтально-фрезерный станок, мощность которого составляет 900 ватт, весит в два раза меньше, а глубина обработки уменьшается до 57 миллиметров.

Рекомендации по выбору модели в зависимости от частоты вращения шпинделя

Этот показатель производители удерживают в пределах от 20 до 30 тысяч оборотов в минуту. Если речь идет о кромочных станках, то этот показатель может быть равен 35 000 оборотов в минуту. При выборе прибора важно учесть, что при внушительном диаметре оснастки агрегат будет способен выдать большую скорость, что зависит от мощности. Небольшая частота может понадобиться мастеру в случае необходимости обработать металл или пластмассу, что позволяет исключить перегрев рабочей зоны.

Как выбрать инструмент в зависимости от скорости

Когда специалисты или домашние мастера выбирают консольный горизонтально-фрезерный станок, они обязательно обращают внимание на скорость. Чем выше данный показатель, тем более ровным удастся сделать край обработки и тем проще будет работать с достаточно твердыми материалами. Если же вам необходима высокая точность, а материал отличается вязкостью, то есть смысл использовать меньшую частоту. По этим соображениям, многие станки позволяют обеспечить предустановку частоты вращения для определенных условий и материалов, последние из которых обладают разной плотностью. Наиболее часто корректировка частоты производится методом передвижения ступенчатой или плавной регулировки колесика. Выбор скорости ляжет на плечи мастера, однако разработчики делают подсказки, указывая цифры на фрезерных станках или в паспортах.

Выбор прибора по механическим характеристикам

Горизонтальный фрезерный станок с ЧПУ может обладать подошвой с разными характеристиками. Опорная площадка изготавливается из алюминиевых сплавов или штампованного металла. Последний вариант относится к бюджетным моделям. Описываемый элемент является важнейшей составляющей устройства. Литая подошва - это признак высокого класса прибора, ведь она характеризуется четкой геометрической формой и превосходным прилеганием к поверхности. На базовой опоре располагаются проушины для фиксации направляющих приспособлений, это касается и револьверного упора, где фиксируются вертикальные штанги. В процессе выбора инструмента вы должны обратить внимание на то, что у качественного прибора нижняя поверхность опорной платформы закрывается накладкой, данный элемент изготавливается из лакированной древесины или пластика.

Рекомендации специалистов по выбору

Устройство горизонтально-фрезерного станка описано в статье, с ним вы можете ознакомиться, если прочитаете паспорт. Выбирая прибор описываемого типа, не следует ставить во главу угла мощность, это особенно касается того случая, когда более актуально ручное использование. Для выполнения регулярных работ высокая мощность уже кажется явным плюсом. Как утверждают специалисты, важно наличие регулировки скорости и характер ее реализации. Переключатель должен располагаться в таком месте, чтобы мастер не сместил его случайно. Ползунок или колесико должны перемещаться ступенчато или довольно туго.

Дополнительные рекомендации по выбору

Нужно проанализировать, какова реальная глубина погружения фрезы, этот показатель зависит от характеристик цангового зажима. Отличным вариантом будет тот случай, когда цанга доходит до нижней части опорной подошвой. Если же она выступает за базовую конструкцию, это еще лучше.

Данная характеристика будет влиять на функциональность прибора, однако, взглянув в паспорт, вы увидите только лишь ход головки, а не вылет за подошву.

Важно определить диаметр фрезы, который будет использоваться в конкретном приборе, необходимо сопоставить геометрию с диаметром проема в опорной площадке с отверстиями, располагаемыми в линейке-циркуле и копировальном кольце.

fb.ru

Фрезерный станок 675: описание и характеристики

Фрезерный станок 675 впервые был изготовлен в 60-х годах ХХ века. Сегодня он считается усовершенствованной версией станка 678М. Несмотря на то, что оборудование заменили более новыми моделями, фрезер 675 до сих пор широко используется современными отечественными и зарубежными промышленными предприятиями для обработки заготовок из стали, цветных металлов и их сплавов.

Назначение

Промышленный фрезерный станок используется для выполнения фрезерования. С помощью шпинделя горизонтального типа можно производить обработку:

- дисковыми фрезами;

- фасонными;

- цилиндрическими.

Вертикальным шпинделем поворотного типа можно работать с фрезами:

- шпоночными;

- концевыми;

- торцовыми.

При оснащении оборудования специальной насадкой можно выполнять долбежные операции. За счет наличия функции поворота рабочей фрезерной головки обработка металла может проводиться под углом.

Установка станка

Высокая точность работ по металлу достигается только тогда, когда фрезер установлен правильно.

Станок разрешается эксплуатировать в закрытых помещениях или на крытых площадках с постоянной температурой окружающей среды 20 градусов. Влажность не должна быть больше 65%. Оборудование должно устанавливаться на фундаментной основе, толщина которой не меньше 10-15 см. Станок подключается к трехфазной системе электроснабжения с рабочим напряжением 380 В, а также выполняется заземление.

Основные технические характеристики

Важные параметры станка следующие:

- класс точности согласно стандартам ГОСТ 8-82 — повышенный;

- габариты вертикального стола — 200×500 мм;

- габариты горизонтального поворотного стола — 200×630 мм;

- размеры фрезера: длина — 1110, ширина — 1170, высота — 1750 мм;

- наибольший угол поворота вертикальной головки в вертикальной плоскости ±90 градусов в обе стороны;

- скорость вращения шпинделя горизонтального типа (фрезерной головки) — 50-1600 оборотов в минуту;

- скорость вращения вертикального шпинделя — 63-2000 оборотов в минуту.

Особенности конструкции

Перед тем как покупать станок, важно изучить его строение. Описание фрезерного станка 675:

- Универсальный агрегат оснащен литой чугунной станиной, на которой крепится рабочий стол и шпиндельная бабка.

- Основное движение фрезера — это вращение рабочей оснастки в шпинделе. Вращение передается через коробку скоростей на шпиндель горизонтального типа и через коническую пару шестерен — на вертикальный шпиндель.

- За счет крестовой рукоятки производятся механические подачи, при этом направление перемещений совпадает с движением стола.

- В конструкцию фрезера 675 встроены горизонтальный и поворотный вертикальный шпиндели.

- Через механизм суппорта передается вертикальное и продольное перемещение рабочего стола.

- Шпиндельной бабке, а именно шпинделю с оснасткой, сообщается поперечная подача.

- Рабочий режущий инструмент устанавливается в конус "Морзе № 4".

- Движение бабки ограничивается упорами.

- Фрезерный станок оснащен основным электродвигателем мощностью 1,5 кВт.

- Движение от электродвигателя передается на вал через клиноременную передачу; имеется встроенное местное освещение.

- Защитные и пусковые устройства располагаются в нише фрезера.

- Агрегат оснащен автоматическими смазочными станциями, которые подают масло к вращающимся и подвижным элементам.

- В рабочую зону подается смазочно-охлаждающая жидкость, что позволяет минимизировать риск растрескивания оснастки при работе на предельных скоростях.

- Подача СОЖ производится электронасосом.

- В конструкцию фрезера 675 вмонтирован выдвижной хоботок, на котором крепится дополнительная вертикальная фрезерная головка.

- Масса станка — 1100 кг.

Преимущества

Универсальное оборудование обладает жесткой и массивной конструкцией, благодаря чему высокоточную обработку металлических изделий можно производить на протяжении длительного времени (2-3 смены подряд). Фрезерный станок 675, характеристики которого позволяют встраивать оборудование в серийные и мелкосерийные производственные линии, отлично поглощает вибрации, благодаря чему сохраняется качество работ.

С помощью данной модели возможно производить фрезерные работы как небольших заготовок (ширина 250 мм, длина 800 мм), так и массивных деталей. Большим преимуществом является то, что управление фрезерным станком 675 удобное, а также интуитивно понятное. Так как элементы регулировки и наладки эргономически правильно расположены на корпусе.

Экономичная обработка изделий с помощью фрезерного станка 675 возможна за счет наличия широкого диапазона оборотов шпинделя и подач, а также за счет наличия быстрых перемещений. Обратите внимание, что за счет классической компоновки время на обучение и получение навыков работы за станком — минимальное.

Дополнительная комплектация

В стандартную комплектацию помимо станка в сборке входят инструкция по эксплуатации и комплект рабочей оснастки. Обратите внимание, что технологические возможности промышленного оборудования могут быть значительно расширены за счет оснащения конструкции вспомогательными инструментами и комплектом фрез для станков. Такого рода приспособления и оснастка поставляются за дополнительную плату.

Усовершенствовать фрезерный станок 675 можно следующими устройствами:

- поворотными тисками, что вращаются параллельно станине;

- круглым столом, который проворачивается;

- делительной, быстроходной или долбежной головкой.

Фрезерный станок 675, описание которого представлено также в его паспорте, который входит в стандартную комплектацию, может устанавливаться как на крупных промышленных предприятиях, так и в малых ремонтных мастерских.

fb.ru

Фрезерный станок нгф110 - описание. Фрезерные станки и правила их эксплуатации фрезерные станки

Горизонтально фрезерный станок нгф110 предназначен для выполнения фрезерных операций по обработке горизонтальных плоскостей, пазов и других поверхностей. Установка вертикально-фрезерной головки ВФГ позволяет дополнительно производить обработку вертикальных плоскостей, а также плоскостей под определённым углом. Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

Какого б вида фрезерные станки не попадали в пользование, будь это или "Вертикально фрезерные станки", или "Горизонтально фрезерные станки", или даже "Универсальные фрезерные станки", долговечность работы каждого из них во многом будет зависеть от условия их эксплуатации. Если соблюдение правил при упаковки станков, их перевозки и переноски не нарушается, то повреждений при транспортировке можно будет избежать.

Фрезерные станки и правила их эксплуатацииОдним из важных компонентов, который также будет влиять на качество работы, является правильно установленный на фундаменте станок. Если наличие фундамента не предусмотрено, то установка будет возможна лишь на таком полу, у которого бетонированный слой имеет толщину 200-300 мм. Остальные варианты, для того, чтобы работа станка была точной и спокойной, предполагают подготовку бетонного фундамента.После того, как произошло полное затвердевание цементного раствора, установка на фундамент станка разрешена. Специальные фундаментные болты, имеющие навинченные гайки, закладывают в отверстия основания самой станины, а во время установки станка на подготовленный фундамент болты опускают в колодцы, подготовленные заранее. Для того чтобы станок находился в правильном положении, применяются регулируемые башмаки или стальные клинья, установка которых происходит вдоль периметра станины, при этом оставляя между ними определенные расстояния. После того, как выверка станка в поперечном и продольном направлениях была сделана, производится заливка раствором цемента основания станка.

У любого фрезерного станка, находящегося в цехе, должен быть паспорт, который был выдан заводом-изготовителем, и который хранится в заводском отделе у главного механика. В паспорте станка, который есть самым главным техническим документом, содержится полная характеристика данного станка.Данные, которые занесены в паспорт, описывают модель и тип станка, указывают завод-изготовителя, год выпуска и заводской номер, место его установки, дату запуска в эксплуатирование и тому подобные сведения, также должна быть фотография станка.

Паспорт любого фрезерного станка имеет несколько разделов. К примеру, раздел «Основные данные станка» дает сведения, которые характеризуют массу и габарит станка, сведения, описывающие основные размеры, направляющие станины, серьгу и хобот, шпиндель, стол, приспособления и принадлежности для обслуживания или настройки станка, а также комплект поставки, сведения о ремонте.

Раздел «Механика станка» содержит данные о механике самого главного движения (мощность на шпинделе, количество оборотов в минуту шпинделя) и данные о механике подачи (поперечная, вертикальная и продольная – подачи в мм/мин стола, подачи стола ускоренные). Также, каждый станок имеет приложенное к себе эксплуатационное руководство, хранящееся либо на рабочем месте, либо у механика цеха. Руководство имеет не только сведения, которые даны в паспорте, а также содержит рекомендации для транспортировки, распаковки, установки на фундаментальную основу станка, подготовки станка к работе, рекомендации по смазке станка и для охлаждения фрез во время резания. Руководство также должно иметь кинематическую схему станка с описанием спецификации червячных и зубчатых колес, реек и червяков, правила конструкции станка, узлов, правила по настройке, режимов и наладки работы, эксплуатирования и регулирования электрооборудования и т.п. Чертежи деталей, которые считаются быстроизнашивающимися, прилагаются в самом конце руководства.

Если вводить в эксплуатацию нужно несколько разновидностей фрезерных станков, будь-то "Вертикально фрезерные станки", «Горизонтально фрезерные станки" или "Универсальные фрезерные станки", то обязательно необходимо изучить паспорт и все рекомендации по эксплуатации для каждого станка отдельно, чтобы избежать в дальнейшем поломок и выведения из строя техники.

Ремонт станков также является важной деталью во время эксплуатации техники. Существует некая аббревиатура ППР, означающая систему планово-предупредительного ремонта, которая занимается предусмотрением выполнения процессов по надзору, уходу и ремонту станков. Основные задания в этой системе – это межремонтные обслуживания и плановые периодические ремонты. К межремонтному обслуживанию относится ежедневное осматривание станков и устранение появившихся недостатков, периодический – проводят в установленные сроки на точность станков. На каждый станок заводится журнал, в которых ведется отчет всех осмотров, ремонтов, переделок, аварий, проведения модернизации.

Если любой фрезерный станок эксплуатировать, придерживаясь всех вышесказанных правил, то он будет исправно служить долгое время.

https://

Фрезерный станок НГФ-110-Ш4 предназначен для выполнения фрезерных операций по обработке горизонтальных плоскостей, пазов и других поверхностей.

Установка вертикально-фрезерной головки ВФГ позволяет дополнительно производить обработку вертикальных плоскостей, а также плоскостей под определённым углом. Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

Жесткая классическая конструкция позволяет уверенно обрабатывать как стали, так и легкие сплавы. Станок обладает повышенной надежностью и простотой в эксплуатации.В комплект поставки входят – набор фрез и инструмент, оправка, защитный экран и тиски.Незаменим для получения первоначальных навыков работы на фрезерных станках, а при комплектации его вертикальной головкой может использоваться в качестве учебного оборудования для обучения профессии фрезеровщика.

Область применения станка достаточно широка: его приобретают технические университеты, профессионально-технические училища, промышленные предприятия и опорные ремонтные базы Министерства Обороны РФ.

Станок соответствует классу точности «Н». Технические характеристики: Cтанок горизонтальный консольно-фрезерный НГФ – 110 – Ш4

Расстояние от оси шпинделя до стола, мм: 30...200 Диапазон оборотов шпинделя, об/мин.: 125/ 200/ 315/ 500/ 800/ 1250 Размеры стола, мм: 400x100 Продольное перемещение стола, мм: 250 Поперечное перемещение стола, мм: 85 Вертикальное перемещение стола, мм: 170 Мощность двигателя горизонтального шпинделя, кВт : 0,75-1,1 Габаритные размеры, мм: 685x640x925 Масса станка, кг: 240

Инструкция по охране труда при работе на фрезерных станках

Работа на фрезерных станках может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:электрический ток;мелкая стружка и аэрозоли смазочно-охлаждающей жидкости;отлетающие кусочки металла;высокая температура поверхности обрабатываемых деталей и инструментов;повышенный уровень вибрации;движущиеся машины и механизмы, передвигающиеся изделия, заготовки, материалы;недостаточная освещенность рабочей зоны, наличие прямой и отраженной блескости, повышенная пульсация светового потока.

При разработке настоящей Типовой инструкции использованы следующие стандарты системы безопасности труда: ГОСТ 12.0.003—74 "Опасные и вредные производственные факторы. Классификация", ГОСТ 12.L004--91 "Пожарная безопасность. Общие требования", ГОСТ 12.3.002—75 "Процессы производственные. Общие требования безопасности", ГОСТ 12.3.025—80 "Обработка металлов резанием. Требования безопасности" и др.Фрезеровщики при производстве работ согласно имеющейся квалификации обязаны выполнять требования безопасности, изложенные в настоящей Типовой инструкции.

В случае невыполнения положений настоящей Типовой инструкции работники могут быть привлечены к дисциплинарной, административной, уголовной и материальной ответственности в соответствии с законодательством Российской Федерации в зависимости от тяжести последствий.1. Общие требования безопасности1.1. К самостоятельной работе на фрезерных станках допускается обученный персонал, прошедший медицинский осмотр, инструктаж по охране труда на рабочем месте, ознакомленный с правилами пожарной безопасности и усвоивший безопасные приемы работы.1.2. Фрезеровщику разрешается работать только на станках, к которым он допущен, и выполнять работу, которая поручена ему руководителем цеха (участка).1.3. Рабочий, обслуживающий фрезерные станки, должен иметь; костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые.1.4. Если пол скользкий (облит маслом, эмульсией), рабочий обязан потребовать, чтобы его посыпали опилками, или сделать это сам.1.5. Фрезеровщику запрещается:работать при отсутствии на полу под ногами деревянной решетки по длине станка, исключающей попадание обуви между рейками и обеспечивающей свободное прохождение стружки;работать на станке с оборванным заземляющим проводом, а также при отсутствии или неисправности блокировочных устройств;стоять и проходить под поднятым грузом;проходить в местах, не предназначенных для прохода людей;заходить без разрешения за ограждения технологического оборудования;снимать ограждения опасных зон работающего оборудования;мыть руки в эмульсии, масле, керосине и вытирать их обтирочными концами, загрязненными стружкой.1.6. О каждом несчастном случае фрезеровщик обязан немедленно поставить в известность мастера и обратиться в медицинский пункт.2. Требования безопасности перед началом работы2.1. Перед началом работы фрезеровщик обязан:принять станок от сменщика; проверить, хорошо ли убраны станок и рабочее место. Не следует приступать К работе до устранения выявленных недостатков;надеть спецодежду, застегнуть рукава и куртку, надеть головной убор;проверить наличие и исправность защитного экрана и защитных очков, предохранительных устройств защиты от стружки и охлаждающих жидкостей;отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;проверить наличие смазки станка. При смазке следует пользоваться только специальными приспособлениями;проверить на холостом ходу станка:а) исправность органов управления;б) исправность системы смазки и охлаждения;в) исправность фиксации рычагов включения и переключения (убедиться в том, что возможность самопроизвольного переключения с холостого хода на рабочий исключена).2.2. Фрезеровщику запрещается:работать в тапочках, сандалиях, босоножках и т.п.;применять неисправные и неправильно заточенные инструменты и приспособления;прикасаться к токоведущим частям электрооборудования, открывать дверцы электрошкафов. В случае необходимости следует обращаться к электромонтеру.3. Требования безопасности во время работы3.1. Во время работы фрезеровщик обязан:перед установкой на станок обрабатываемой детали и приспособления очистить их от стружки и масла;тщательно очистить соприкасающиеся базовые и крепежные поверхности, чтобы обеспечить правильную уста-новку и прочность крепления;установку и снятие тяжелых деталей и приспособлений производить только с помощью грузоподъемных средств;поданные на обработку и обработанные детали укладывать устойчиво на подкладках;не опираться на станок во время его работы и не позволять это делать другим;при возникновении вибрации остановить станок, проверить крепление фрезы и приспособлений, принять меры к устранению вибрации;фрезерную оправку или фрезу закреплять в шпинделе только ключом, включив перебор, чтобы шпиндель не проворачивался;не оставлять ключ на головке затяжного болта после установки фрезы или оправки;набор фрез устанавливать в оправку так, чтобы зубья их были расположены в шахматном порядке;после установки и закрепления фрезы проверить радиальное и торцевое биение, которое должно быть не более 0,1 мм;при снятии переходной втулки, оправки или фрезы из шпинделя пользоваться специальной выколоткой, подложив на стол станка деревянную подкладку;обрабатываемую деталь прочно и жестко закреплять в приспособлении; при этом усилия резания должны быть направлены на неподвижные опоры, а не на зажимы;при креплении детали за необрабатываемые поверхности применять тиски и приспособления, имеющие насечку на прижимных губках;при закреплении на станке приспособлений и обрабатываемых деталей пользоваться только специально предназначенной рукояткой либо исправными стандартными ключами, соответствующими размерам гаек и головок болтов;подачу детали к фрезе производить только тогда, когда фреза получила рабочее вращение;врезать фрезу в деталь постепенно: механическую подачу включать до соприкосновения детали с фрезой. При ручной подаче не допускать резких увеличений скорости и глубины резания;пользоваться только исправной фрезой; если режущие кромки затупились или выкрошились, фрезу заменить;при смене обрабатываемой детали или ее измерении отвести фрезу на безопасное расстояние и выключить подачу;не допускать скопления стружки на фрезе и оправке. Удалять стружку следует только после полной остановки шпинделя специальными крючками с защитными чашками и щетками-сметками;не допускать уборщицу к уборке у станка во время его работы;остановить станок и выключить электрооборудование в следующих случаях:а) уходя от станка даже на короткое время;б) при временном прекращении работы;в) при перерыве в подаче электроэнергии;г) при уборке, смазке, чистке станка;д) при обнаружении какой-либо неисправности, которая грозит опасностью;е) при подтягивании болтов, гаек и других крепежных деталей.3.2. Во время работы на станке фрезеровщику запрещается:работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников;брать и подавать через работающий станок какие-либо предметы, подтягивать гайки, болты и другие соединительные детали станка;обдувать сжатым воздухом из шланга обрабатываемую деталь;на ходу станка производить замеры, проверять рукой чистоту поверхности обрабатываемой детали;тормозить вращение шпинделя нажимом руки на вращающиеся части станка;пользоваться местным освещением напряжением выше 42 В;охлаждать инструмент с помощью тряпок и концов;выколачивая фрезу из шпинделя, поддерживать ее голойрукой; для этих целей следует использовать эластичную прокладку;при фрезеровании вводить руки в опасную зону вращения фрезы;во время работы станка открывать и снимать ограждения и предохранительные устройства;удалять стружку непосредственно руками и инструментом;оставлять ключи, приспособления и другие инструменты на работающем станке;находиться между деталью и станком при установке детали грузоподъемным краном.4. Требования безопасности в аварийных ситуациях4.1. В случае поломки станка, отказа в работе пульта управления фрезеровщик должен отключить станок и сообщить об этом мастеру.4.2. В случае загорания ветоши, оборудования или возникновения пожара необходимо немедленно отключить станок, сообщить о случившемся администрации и другим работникам цеха и приступить к ликвидации очага загорания.4.3. В случае появления аварийной ситуации, опасности для своего здоровья или здоровья окружающих людей следует отключить станок, покинуть опасную зону и сообщить об опасности непосредственному руководителю.5. Требования безопасности по окончании работыПо окончании работы фрезеровщик обязан:выключить станок и электродвигатель;привести в порядок рабочее место:а) убрать со станка стружку и металлическую пыль;б) очистить станок от грязи;в) аккуратно сложить заготовки и инструменты на отведенное место;г) смазать трущиеся части станка;сдать станок сменщику или мастеру и сообщить обо всех неисправностях станка;снять спецодежду и повесить ее в шкаф, вымыть лицо и руки теплой водой с мылом или принять душ.

Общие требования безопасностипри работе на станках

1.1. К самостоятельной работе на фрезерном станке допускаются лица в возрасте не моложе 16 лет, прошедшие соответствующую подготовку инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья.К работе на фрезерном станке под руководством учителя (преподавателя, мастера) допускаются учащиеся с 7-го класса, прошедшие инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья.1.2. Обучающиеся должны соблюдать правила поведения, расписание учебных занятий, установленные режимы труда и отдыха.1.3. При работе на фрезерном станке возможно воздействие на работающих следующих опасных производственных факторов:- отсутствие ограждения приводных ремней и защитного экрана;- ранения рук вращающимися частями станка, обрабатываемой деталью или фрезой;- поражение глаз отлетающей стружкой при обработке хрупких металлов;- наматывание волос на вращающуюся оправку фрезы;- неисправности электрооборудования станка и заземления его корпуса.1.4. При работе на фрезерном станке должна использоваться следующая спецодежда и индивидуальные средства защиты: халат хлопчатобумажный, берет, защитные очки. На полу около станка должна быть деревянная решетка с диэлектрическим резиновым ковриком.1.5. В учебной мастерской должна быть медаптечка с набором необходимых медикаментов и перевязочных средств для оказания первой по-моши при травмах.1.6. Обучающиеся обязаны соблюдать правила пожарной безопасности, знать места расположения первичных средств пожаротушения. Учебная мастерская должна быть обеспечена первичными средствами пожаротушения: огнетушителем химическим пенным, огнетушителем углекислотным или порошковым и ящиком с песком.1.7. При несчастном случае пострадавший или очевидец несчастного случая обязан немедленно сообщить учителю (преподавателю, мастеру), который сообщает об этом администрации учреждения. При неисправности оборудования, инструмента прекратить работу и сообщить об учителю (преподавателю, мастеру).1.8. Обучающиеся должны соблюдать порядок выполнения работы, правила личной гигиены, содержать в чистоте рабочее место.1.9. Обучающиеся, допустившие невыполнение или нарушение инструкции по охране труда, привлекаются к ответственности и со всеми обучающимися проводится внеплановый инструктаж по охране труда.

2. Требования безопасности перед началом работы

2.1. Надеть спецодежду, волосы тщательно заправить под берет.2.2. Проверить наличие и надежность крепления защитного ограждения приводных ремней и соединения защитного заземления с корпусом станка.2.3. Разложить инструменты и заготовки в определенном установленном порядке на тумбочке или на особом приспособлении, убрать все лишнее.2.4. Прочно закрепить обрабатываемую деталь и фрезу, ключ убрать на отведенное место.2.5. Проверить работу станка на холостом ходу.2.6. Проветрить помещение учебной мастерской.

3. Требования безопасности во время работы

3.1. Плавно подводить фрезу к обрабатываемой детали, не допускать увеличения сечения стружки.3.2. Не наклонять голову близко к фрезе или движущейся детали.3.3. Не передавать и не принимать какие-либо предметы через вращающиеся или движущиеся части станка.3.4. Не облокачиваться и не опираться на станок, не класть на него инструмент и заготовки.3.5. Не измерять обрабатываемую деталь и не смазывать, не чистить или убирать стружку до полной остановки станка.3.6. Не охлаждать фрезу или обрабатываемую деталь с помощью тряпки или протирочных концов.3.7. Не останавливать станок путем торможения вращающейся Фрезы рукой.3.8. Не оставлять работающий станок без присмотра.

4. Требования безопасности в аварийных ситуациях

4.1.. При возникновении неисправности в работе станка, поломке фрезы, а также при неисправности заземления корпуса станка прекратить работу, отвести фрезу от обрабатываемой детали, выключить станок и сорить об этом учителю (преподавателю, мастеру).4.2. При загорании электрооборудования станка, немедленно выключить станок и приступить к тушению очага возгорания углекислотным, порошковым огнетушителем или песком.4.3. При получении травмы сообщить об этом учителю (преподавателю. мастеру), которому оказать первую помощь пострадавшему, при необходимости отправить его в ближайшее лечебное учреждение и сообщить администрации учреждения.

5. Требования безопасности по окончании работы

5.1. Отвести фрезу от обрабатываемой детали и выключить станок5.2. Убрать стружку со станка при помощи щетки, не сдувать стружку ртом и не сметать ее рукой.5.3. Протереть и смазать станок, промасленную ветошь убрать в металлический ящик с крышкой.5.4. Привести в порядок инструмент и убрать его на место.5.5. Снять спецодежду и тщательно вымыть руки с мылом.5.6. Проветрить помещение учебной мастерской.

Горизонтально фрезерный станок нгф110 предназначен для выполнения фрезерных операций по обработке горизонтальных плоскостей, пазов и других поверхностей. Установка вертикально-фрезерной головки ВФГ позволяет дополнительно производить обработку вертикальных плоскостей, а также плоскостей под определённым углом. Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

Жесткая классическая конструкция позволяет уверенно обрабатывать как стали, так и легкие сплавы.

Станок обладает повышенной надежностью и простотой в эксплуатации.

В комплект поставки входят – набор фрез и инструмент, оправка, защитный экран и тиски.Незаменим для получения первоначальных навыков работы на фрезерных станках, а при комплектации его вертикальной головкой может использоваться в качестве учебного оборудования для обучения профессии фрезеровщика. Область применения станка достаточно широка: его приобретают технические университеты, профессионально-технические училища, промышленные предприятия и опорные ремонтные базы Министерства Обороны РФ.Станок соответствует классу точности «Н». Технические характеристики:Габариты стола, мм 400 х 100Перемещение стола, мм: - продольное 250- поперечное 85- вертикальное 170 Перемещение на одно деление лимба, мм: - продольное 0,05- поперечное 0,05- вертикальное 0,25 Расстояние от оси шпинделя до стола, мм 30 ÷ 200Конус шпинделя Морзе 3Наибольший диаметр фрезы, мм 30 ÷ 110Частота вращения шпинделя, об/мин 125/ 200/ 315/ 500/ 800/ 1250Электродвигатель, кВт/В 0,75 ÷ 1,1/380Габариты станка, мм, не более 685 х 640 х 925Масса станка НГФ-110-Ш4, кг, не более 240Область применения: мелкосерийное и серийное производство. Если у вас нет возможности приобрести фрезерный станок, вы всегда можете сделать его самостоятельно (как сделать фрезерный станок с чпу своими руками, фрезерный станок по дереву своими руками) или купить подержанный станок (например, фрезерный станок по металлу б у).

sawwood.ru

Вертикально-фрезерный станок 6P11: характеристики, применение, схема

Высокие технические и эксплуатационные показатели – главная причина, по которой покупатели делают выбор в пользу вертикально фрезерного станка 6P11. Оборудование позволяет обрабатывать различные детали, имеющие чугунную или стальную основу, состоящую из цветных сплавов.

Конфигурация деталей не имеет значения, их обработка в любом случае не требует прикладывать дополнительные усилия.

Назначение, область применения

Станок с таким обозначением способен выполнять сразу несколько операций:

- Фрезерование.

- Сверление.

- Выполнение расточных работ по заготовкам различных форм, из разных материалов.

Благодаря специальному устройству легко проводить обработку отверстий, которые расположены под углом до 45 градусов по отношению к столу. Потому станки подходят как для промышленных объектов, так и для бытовых условий.

Технические характеристики

Описание эксплуатационных характеристик агрегата будет таким:

- Можно использовать специальные упоры, либо ручное управление, чтобы передвигать стол, управлять этим процессом.

- Муфта позволяет остановить шпиндель при необходимости. Предполагается использование электромагнитной части устройства.

- Удачная конструкция механического и ручного привода.

- Большой разброс допустимых скоростей обработки. Благодаря чему производительность шпинделя сохраняет высокий уровень.

- Наличие самостоятельных двигателей, способных работать от электрической сети.

- Повышенная жёсткость и мощность.

Габарит рабочего пространства

Но можно привести и более точные цифры по техническим характеристикам агрегата:

- Показатель в 1050 и 3150 мм/минуту для подач вертикального и остальных типов, так работает поверхность во время обработки.

- Подача на пределе, по вертикали – 266,7 мм/мин, при положениях поперёк и в продольной плоскости это 800 мм/мин.

- 80 Миллиметров – ход для гильзы шпинделя.

- 31,5-1600 оборотов в минуту – скорость вращения у шпинделя с конусами на 45 и 18 скоростей.

- 2360 килограммам равна общая масса.

- 400 миллиметров – интервал максимального значения, от стола до торца у шпинделя.

- 1000 миллиметров – общая длина стола с пазами в форме буквы Т. Ширина доходит до 250 миллиметров.

Механика агрегата предполагает применение следующих компонентов:

- Блокировка подачи по вертикали, в поперечном направлении.

- Шпиндель тормозит при использовании механизма с муфтой.

- Перегрузки оборудования сведены к минимуму благодаря шариковой паре.

- Подачи снабжаются упорами, в трёх направлениях.

Кроме того, есть и электрооборудование, включающее:

- Два двигателя, на 1,5 и 5,5 кВт.

- Насос, мощность которого равна 0,12 кВт.

- Насос с высокой производительностью.

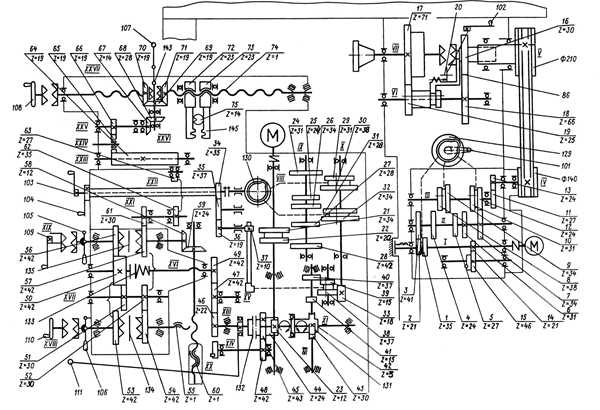

Кинематическая схема

У станка любой модификации обязательно присутствует коробка передач. Применение фланца облегчает установку на станину. Без электрических двигателей коробки не используются. Насос от плунжерной части, со смазкой, монтируется прямо на корпус, размещённый в ёмкости станины. Она наполняется смазкой. Насос запускается при использовании эксцентрика, когда оператор подаёт соответствующую команду.

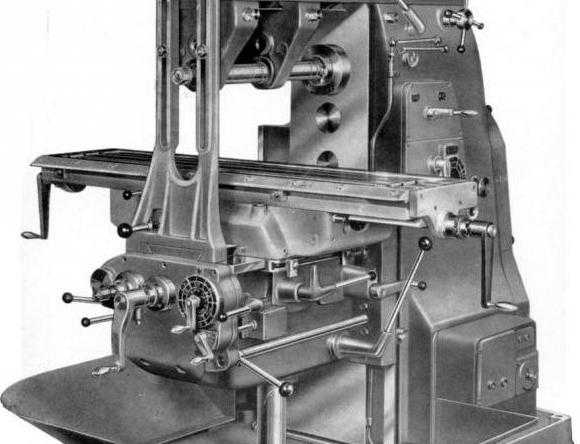

Специальный кулачок, у которого на торце есть криволинейные пазы, отвечает за переключение скоростей. После этого осуществляется взаимодействие между рукояток с валами, а так же валом шкива. Практически все детали расположены снаружи на станине. Муфту легко снять с кулачкового вала, если возникает необходимость. Достаточно сделать так, чтобы станина и крышка переключения отсоединились друг от друга. Схему составных частей агрегата можно увидеть на рисунке 2.

Шпиндель

За счёт коробки в устройстве так же вращается шпиндель. Клиноременная передача придаёт дополнительное движение устройству. Станина в задней части вмещает саму передачу, под соответствующей крышкой. Передачи с зубцами или кулачковая муфта передают вращение шпинделю.

Для шпиндельного узла используют две разновидности опор:

- Подшипник шарикового типа.

- Подшипники с радиальным устройством, два элемента.

Когда шпиндель демонтируется, полностью разбирается, надо регулировать существующий зазор между деталями.

Один узел создаётся за счёт двух деталей: редуктора и коробки передач. Они располагаются в полости консоли. Специальная рукоятка на валу позволяет ускорить ход редуктора. Из-под крышки, справа выступает вал. Кулачок способствует переключениям между скользящими шестернями. Но присутствует и дополнительное сцепление между другими шестернями, от реверса и редуктора.

Основные устройства, связанные с подачей, размещаются внутри консоли у станка. У этой консоли есть небольшое отверстие, через которое выглядывает винт, наружу. Оператор легко приводит эту деталь в движение, пользуясь специальной рукояткой. Движение проходит прямо, либо в обратную сторону.

Самостоятельное включение механической подачи невозможно, ей требуется участие человека.

Стол

Стол у агрегата обладает другими дополнительными особенностями:

- Зубчатое колесо сцепляется с колесом консоли. После этого движение без проблем переходит к продольному винту от рабочей поверхности.

- Стол легко двигается вправо или влево, стоит только установить рукоятку в необходимом направлении.

- Винтовые гайки организуют продольное движение. У них есть механизм, позволяющий задать определённые параметры зазора.

Расположение составных частей

Консольно-фрезерная установка включает следующий набор основных узлов:

- Электрошкаф.

- Ползун.

- Механизм, который смазывает консоль и рабочую поверхность.

- Серьга.

- Поворотный, фрезерный тип головки.

- Ограждение.

- Стол для работы.

- Часть с консолью.

- Охлаждающая система.

- Приводная часть шпинделя.

- Редуктор.

- Станина.

- Оборудование с электрической частью.

- Коробки, управляющие реверсом, подачей, скоростью.

Подшипники становятся основной опорой для шпинделя. Сама деталь располагается внутри гильзы. Специальная шейка, ещё получившая название центрирующей, ставится на поворотные головки. Благодаря этому не возникает проблем при монтаже головки на расточку станины, когда детали сами устанавливаются на агрегат.

Станком легче управлять при использовании рукояток. Они выполняют сразу несколько функций:

- Различные виды подачи, включаются, выключаются.

- Переключение переборов, скорости для узлов со шпинделем.

- Использование особых режимов.

- Запуск ручного смазывающего насоса.

Дополнительная подача запускается несколькими кнопками из комплекта со станком. Шпиндель с упором работают так же. Имеются и другие управляющие компоненты:

- Дополнительные приспособления, отвечающие за насос охлаждения, регулирование количества жидкости.

- Квадрат, который поворачивает головку, передвигает, помогает закрепить хобот.

- Выключатели освещения.

- Маховики, передвигающие стол вручную.

- То, что выключает насос охлаждения.

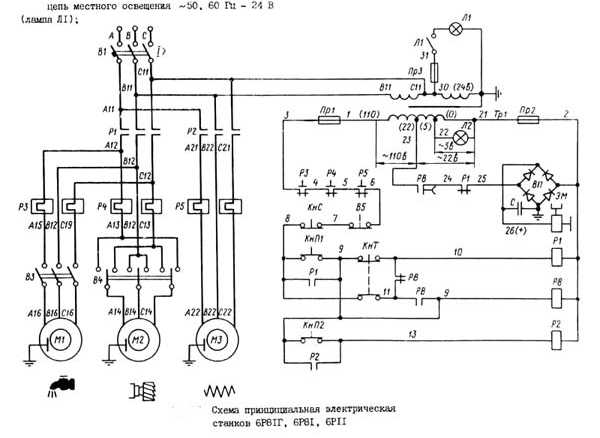

Схема электрическая блока питания

Моторы стандартного электрического типа у этих моделей работает на мощности до 7,4 кВт. У двигателя подачи этот показатель равен 2,2 кВт. Управление аппаратом осуществляется с использованием трёх режимов:

- Круглый стол.

- Автоматический, с продольным движением стола.

- При помощи кнопочного управления.

Последний вариант предполагает использование специальных кнопок для начала работы и пуска. Нажатие кнопки остановки приводит к прекращению эксплуатации всех двигателей в составе устройства. Быстрый отвод и подвод, подача – главные принципы автоматических вариантов.

Быстрый ход и двигатель подач единственные функционируют, когда речь идёт о режиме круглого стола.

Ремонт и использование

Фрезерный станок надо обязательно проверять на наличие дефектов перед тем, как начинать работу. Существуют и другие дополнительные правила:

- Работа устройства проверяется на холостом ходу.

- После фиксации фрезы требуется установить защитное ограждение.

- В соответствии с требованиями детали устройства требуют периодической смазки.

- После распаковки обязательно удаляется защитная плёнка. Для этого применяют специальный раствор.

У аппарата встречаются поломки. Самые частые следующие:

- Гудение электрического двигателя. Чаще всего связано с перегревом. При обнаружении проблемы требуется как можно быстрее провести ремонт или замену.

- Стуки в подшипнике. Когда они появляются –деталь так же требует замены.

Коробка скоростей

Она устанавливается внутри корпуса станины. Упругая электромуфта обеспечивает надёжное соединение между этой деталью и электродвигателем. Допустимы лишь незначительные показатели несоосности, на 0,5-0,7 миллиметров.

Смазка коробки скоростей –действие, за которое отвечает плунжерный насос.

2 литра в минуту – стандартная производительность для самого насоса.

Благодаря коробке легко обеспечить требуемую скорость вращения, при этом от последовательного прохождения каждой ступени можно отказаться, требуется меньше времени и усилий. Имеются специальные рейки, которые переходят друг в друга, управляют скоростями.

Коробка подач

Позволяет осуществить ускоренную, рабочую подачу для следующих деталей:

- Консоль.

- Салазки.

- Стол.

Крутящий момент переходит к выходному валу. В этом процессе участвуют предохранительная и кулачковая муфты. Кулачковая муфта и выходной вал соединяются друг с другом, при помощи втулки.

От электродвигателя передаётся ускоренное движение вращательного типа. При этом первая шестерня и коробка передач минуются. Частота вращения остаётся постоянной.

Модификации консолей

Консоль – это основной узел, при помощи которого объединяются друг с другом узлы, создающие цепь подачи. В консоли присутствуют такие детали, как валы и зубчатые колёса. Именно за счёт них вращательное движение может передаваться сразу в трёх направлениях – продольном, поперечном, и вертикальном.

vseochpu.ru

описание, технические характеристики и область применения

Вертикально-фрезерный станок 6Р12 обладает высокими техническими и эксплуатационными показателями. На данном оборудовании производится обработка различных заготовок из стали, чугуна, цветных сплавов. Агрегат одинаково эффективно работает с деталями простой и сложной конфигурации. Основная операция преимущественно ведется торцовыми и концевыми фрезами. Рассмотрим особенности устройства и эксплуатации этой техники.

Устройство

Вертикально-фрезерный станок 6Р12 оснащен вертикальным пинольным шпинделем, рабочей поверхностью в виде передвижного по горизонтали стола. Он зафиксирован на консоли, перемещающейся по вертикали благодаря специальным направляющим элементам. На рассматриваемом оборудовании предусмотрено элементарное числовое программное управление и копировальное приспособление, позволяющее работать с криволинейными деталями.

Поворотная головка шпинделя имеет узел осевого механического передвижения гильзы. Такая особенность дает возможность обслуживать отверстия с осями, размещенные по отношению к поверхности стола под диаметрально противоположными углами в 45 градусов.

Принцип работы вертикально-фрезерного станка 6Р12

Криволинейные заготовки на рассматриваемом оборудовании обрабатывают по копирам. Очертание фрезеруемых поверхностей анализируется датчиком электроконтактного типа с подвижным наконечником. Благодаря жесткой конструкции станка на нем можно эксплуатировать фрезы из быстрорежущих сталей, а также синтетические аналоги твердой и сверхтвердой категории.

Вертикальный консольно-фрезерный станок 6Р12 соответствует классу точности «Н», применяется в единичном и серийном производстве. Во всех случаях приспособление демонстрирует высокий показатель выполнения фрезерных и сопутствующих манипуляций.

Технические характеристики вертикально-фрезерного станка 6Р12

Ниже приведены основные параметры рассматриваемого оборудования:

- Габаритные размеры – 2280/1965/2265 мм.

- Вес – 3,2 т.

- Размеры рабочего стола – 1250/320 мм.

- Предельный вес обрабатываемой детали – 250 кг.

- Ход основной поверхности поперечно/продольно – до 800/250 мм.

- Вертикальное смещение основы – до 420 мм.

- Скорость вращения головки шпинделя – 40-2000 оборотов в минуту.

- Число скоростей – 18.

- Диапазон изменения положения пиноли – 70 мм.

- Число подач – 22.

- Мощность электромотора – 7500 Вт.

Большинство характеристик вертикально-фрезерного станка 6Р12 перешло к его аналогам и последующим моделям. Среди самых популярных модификаций агрегата:

- Версия 6Р13Ф3 (с многофункциональным комплексом ЧПУ).

- Широкоуниверсальная модель 6Р13.

- Варианты 6Т12 и 6Т12-1.

- Зарубежные аналоги (FV401, X5032, ВМ127М, 6Д12).

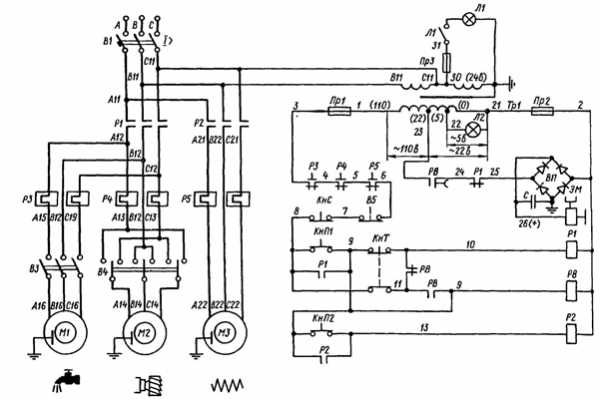

Электросхема

Вертикально-фрезерный станок 6Р12 оборудован электродвигателем силой 7,5 кВт и мотором подачи на 2,2 кВт. Электрическая схема приспособления дает возможность оператору выбрать одну из трех рабочих позиций:

- Автоматический режим (стол перемещается в продольном направлении).

- Управление посредством рукояток и кнопок.

- Функцию круглого стола.

Чтобы упростить переключение подающих скоростей и вращение шпинделя, агрегат оснастили прибором импульсного пуска силовой установки. При использовании кнопок и рычагов схема функционирует за счет замыкания контактов соответствующих клавиш.

Особенности

Шпиндель станка активируется и останавливается кнопками «Пуск» и «Стоп». Вторая клавиша также стопорит двигатель подачи. Перевод оборудования в режим ускоренного хода осуществляется посредством отдельной кнопки.

Если выбрана одна из рабочих передач, оператор не сможет активировать другую скорость, схема будет просто блокировать такую попытку. Двигатель, вращающий шпиндельный элемент, тормозится по электродинамическому принципу. Электросхема также содержит специальное реле, предохраняющее от пробоя выпрямителей, который может возникнуть при отключении мотора.

Автоматический режим рассматриваемого оборудования предусматривает следующую работу схемы:

- Активный подвод.

- Рабочая подача.

- Быстрое отведение.

Если используется опция «круглый стол», работник не может активировать другие подачи, поскольку они находятся под блокировкой. Функционирует режим при помощи двигателя подач, имеется возможность подключения быстрого хода.

Подготовка к эксплуатации

Перед началом использования вертикально-фрезерного станка 6Р12 следует внимательно изучить паспорт и характеристики прибора. В руководстве представлены технические требования к монтажу, правила использования, способы обслуживания, меры безопасности.

Выбирать место для монтажа оборудования необходимо с учетом его габаритов, массы и параметров. Также следует обратить внимание на наличие свободного пространства для оператора и обрабатываемых заготовок. Тяжелые детали обычно помещают при помощи специальных подъемников.

Рекомендации:

- После распаковки необходимо очистить поверхность оборудования от защитного состава, используя специальные составы.

- Производят смазку агрегатов и элементов, указанных в паспорте.

- Перед эксплуатацией проверяют агрегат на отсутствие дефектов и правильность настройки основных узлов. Стоит учитывать, что фактические параметры могут отличаться от номинальных показателей по причине длительной работы.

- После закрепления фрезы монтируют защитное ограждение. Этот элемент входит в комплект поставки.

- После сборки всех компонентов станок запускают на холостых оборотах, проверяют все рабочие режимы.

Ремонт и обслуживание

Большинство некритических неполадок станка 6Р12 вполне реально устранить самостоятельно, без вызова специалиста:

- Силовой агрегат во время работы сильно греется и гудит. Такая неприятность может возникать по причине межфазного короткого замыкания или нарушения целостности цепи между витками обмотки мотора. Если после починки катушки неисправность не исчезла, требуется замена двигателя.

- Стучит подшипник. Здесь все просто – неисправную деталь меняют на новый элемент.

- Если во время старта мотор гудит и не вращается, необходимо проверить фазы на наличие напряжения. Исправить ситуацию поможет замена плавких вставок.

Остальные неисправности требуют участия наладчика или профильного специалиста.

fb.ru

Станок 6р81: технические характеристики горизонтально-фрезерного агрегата

Фрезерные станки с ручным управлением по-прежнему составляют значительную долю парка машиностроительных заводов. В серийных, ремонтных цехах, мастерских, на опытных участках можно встретить модели, выпущенные в 70-80-е годы.

Среди них надежная «рабочая лошадка» станки 6Р81. Несмотря на возраст, оборудование при должном уходе вполне работоспособно, позволяет выполнять широкий спектр фрезерных работ.

Технические показатели

Разберем каждый показатель отдельно.

Точность, характеристики стола

Станок нормального класса точности по ГОСТ 8-71. Представляет универсальную модификацию (имеет поворот стола) горизонтально-фрезерного. Межремонтный цикл 26000 ч.

Стол длиной / шириной – 1000 / 250 мм имеет предельные перемещения, мм:

- продольное – 630;

- поперечное – 200;

- вертикальное – 320.

Диапазон поворота вокруг вертикальной оси: ± 45˚.

Механика привода движения стола

От асинхронного электродвигателя (4АХ80В4; 1,5 кВт; 1450 об/мин) посредством коробки подач реализуется 16 ступеней рабочих перемещений вдоль каждой оси, знаменатель ряда φ = 1,26 модифицированный.

Подача рабочая / ускоренная, мм/мин:

- продольная – 35…1020 / 2900;

- поперечная – 28…790 / 2900;

- вертикальная – 14…390 / 1150.

Передвижение за поворот лимба полный / на одно деление, мм:

- продольное – 6 / 0,05;

- поперечное – 6 / 0,05;

- вертикальное – 3 / 0,025.

Механика главного привода, шпиндель

Коробка обеспечивает 16 скоростей от 50 до 1600 об/мин, φ = 1,26. При минимальных оборотах коэффициент полезного действия η = 0,84; наименьший кпд при 1600 об/мин составляет 63%. Мощность главного электродвигателя – 5,5 кВт (4А112М4; 1450 об/мин).

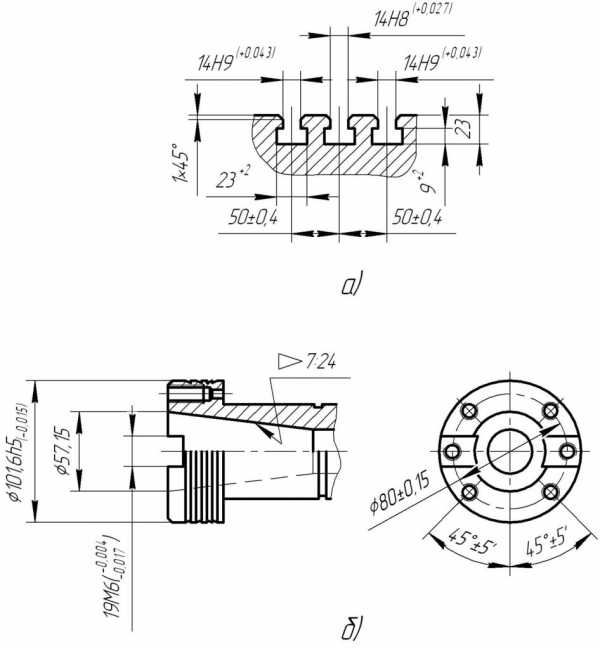

Конец шпинделя изготовлен с внутренней конусностью 7:24, посадочный конус 45 ГОСТ 836-72 (заменен на 24644-81), размеры соответствует аналогу по ISO. На торце выполнен паз 19M6, через который крутящий момент передается на шип оправки. Крепление инструментов ручное с помощью затяжного шомпола (винта).

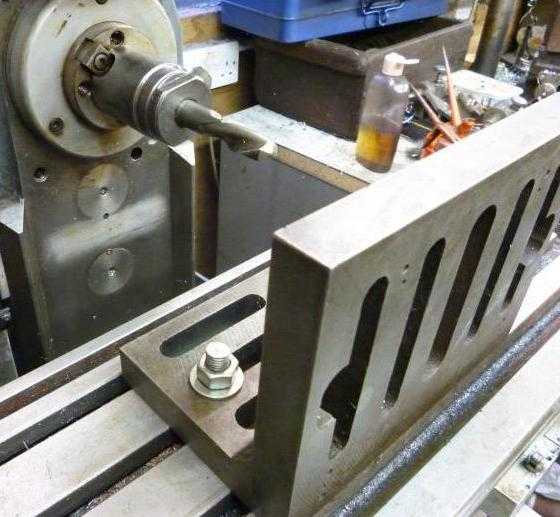

Рис.1. Пазы стола (а), присоединительные размеры шпинделя (б)

Ограничения

Из условия прочности механизмов привода шпинделя, для интервала частот 63 – 100 об/мин мощность резания не более 3 кВт. Предельные значения, соответствующие иным скоростям, указаны в руководстве по эксплуатации.

Допускаемый диаметр фрез, мм:

- торцовых при черновом резании стали – 125;

- цилиндрических при резании чугуна – 100.

При чистовой обработке возможно применение торцовых головок Ø 160. Во всех случаях усилие подачи не должно приводить к срабатыванию предохранительной муфты, превышать допустимых значений, кгс: 1150 / 1000 / 850 – продольной / поперечной / вертикальной соответственно.

Массогабаритные показатели

Габариты при положении стола: длина / ширина / высота, мм:

- центральном – 1480 / 1990 / 1630;

- в крайних позициях – 2130 / 1990 / 1630;

- повернутом на ±45 – 2284 / 1990 / 1630.

Оборудование по весу относится к среднему классу, масса – 2210 кг. При средних режимах, толщине бетонной стяжки не менее 150 мм допускается установка непосредственно на пол без крепления.

Область применения

Горизонтально фрезерные универсальные станки разработаны для эффективной обработки быстрорежущими и твердосплавными инструментами деталей из черных, цветных металлов и сплавов, пластиков. Рациональна загрузка мелкими и средними заготовками без корки с умеренными припусками. Оптимальная сфера применения:

- ремонтное;

- единичное;

- мелкосерийное производство.

Обосновано использовать в серийной металлообработке на отдельных операциях, при малом количестве работающих инструментов, когда загрузка оборудования ЧПУ нерентабельна или последнее отсутствует.

Используют для обработки горизонтальных поверхностей цилиндрическими фрезами на оправке с поддержкой. Возможно фрезерование плоскостей, пазов, уступов концевым инструментом, установленным в конус шпинделя. Торцовыми головками снимают припуск с вертикальных плоскостей деталей. Отрезными, дисковыми фрезами разделяют материал, фрезеруют пазы, канавки, в том числе спиральные на валах, установленных в центрах делительной головки. В ремонтном деле модульным инструментом нарезают зубчатые колеса. Технологические возможности расширяют, применяя круглые и глобусные столы, оптические головки, расточную оснастку.

Модификации консольно-фрезерного станка 6Р81

Особенностью выпускавшегося (с 1979 года) на ДЗФС размерного ряда серии Р есть высокая унификация узлов по моделям. Характеристика обуславливает доступность запчастей, возможность ремонта, модернизации за счет «доноров».

Среди представителей (6Р81Г, 6Р81Ш) наибольшей универсальностью обладает модификация 6Р81Ш.

6Р81Ш является широкоуниверсальным консольно-фрезерным станком. Вариант помимо горизонтального шпинделя оснащен поворотной головой. Угол поворота относительно вертикальной оси составляет -45– +90˚. Конус конца шпинделя головки ISO 40, диапазон 12-ти частот: 45 – 2000, φ = 1,41. Голова позволяет обрабатывать сложные пространственные элементы деталей концевыми, коническими радиусными фрезами в инструментальных, опытных цехах.

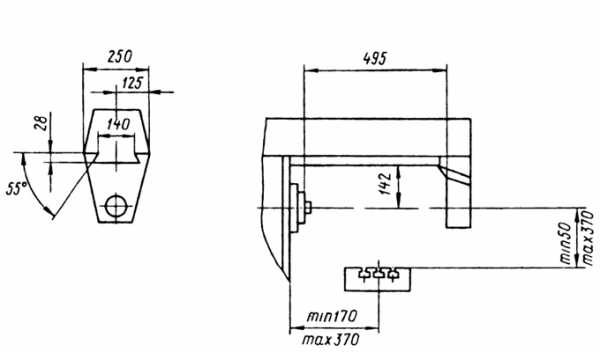

Габарит рабочего пространства

Расстояние между шпиндельной осью и рабочей плоскостью стола, мм:

- минимальное (не более) – 50;

- максимальное (не менее) – 370.

Расстояние между вертикальными направляющими и плоскостью симметрии центрального паза, мм:

- минимальное – 170;

- максимальное – 370.

Расстояние между задней кромкой стола, мм:

- и вертикальными направляющими станины – 45;

- и торцом шпинделя – 11.

Расстояние между ползуном (хоботом) и шпиндельной осью – 142 мм.

Максимальное расстояние между торцами подшипника серьги и шпинделя – 495 мм.

Рис. 2. Пределы рабочей зоны

Конструкционные особенности

Разберемся более детально с особенностями.

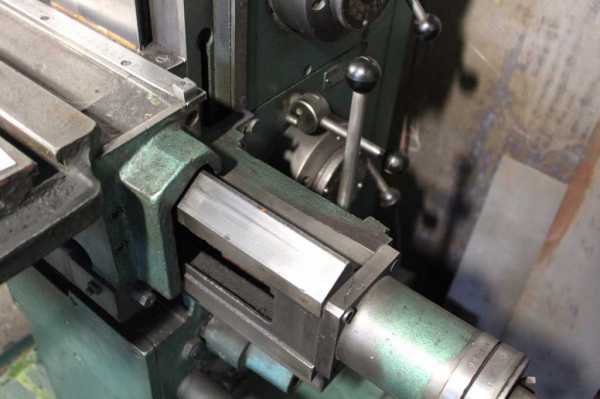

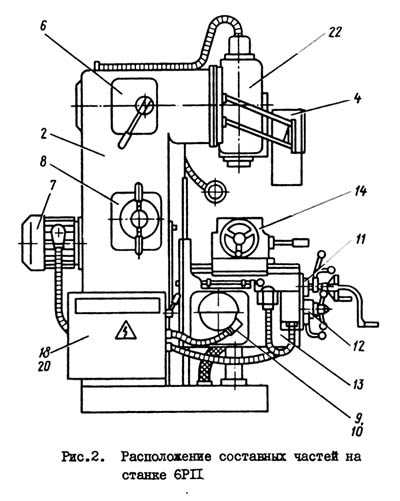

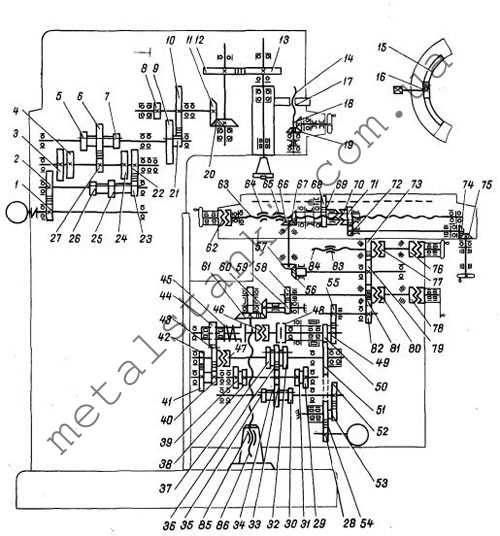

Расположение и назначение составных частей

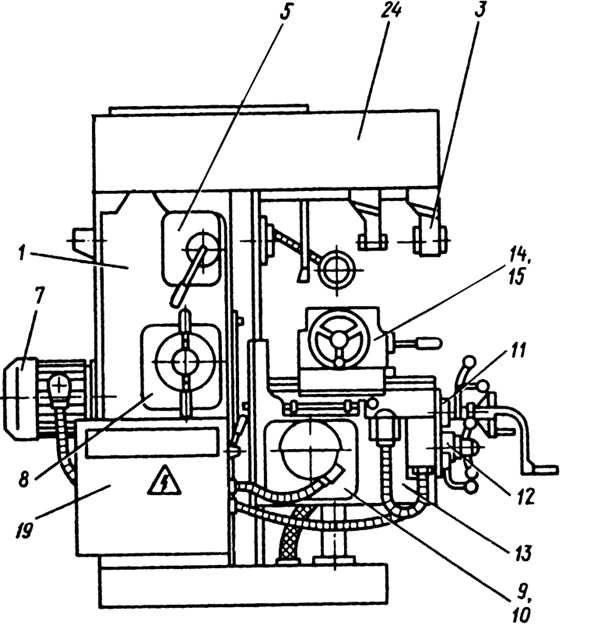

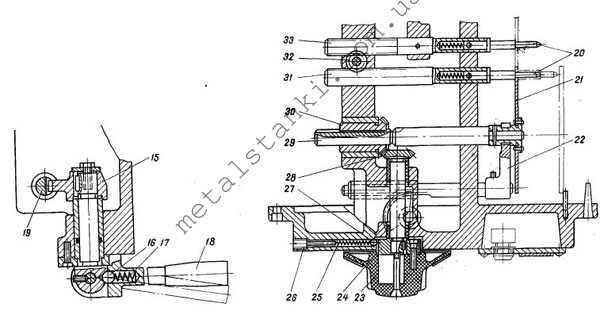

Литая станина 1 объединяет остальные узлы. Она разделена на две полости: верхнюю, частично залитую маслом, с коробкой скоростей 7, приводом шпинделя 5 и основание, где размещена система охлаждения. Ползун 24 с серьгой 3 двигается по горизонтальным направляющим, выполненным сверху станины. Слева расположены механизм переключения скоростей 8, электрошкаф 19.

Консоль 13 опирается на вертикальный винт, прикрепленный через стакан к основанию, и направляющие станины. По ним перемещается вручную, механически на рабочей или ускоренной подаче. Корпуса редуктора 10, коробки подач 9, соединенные болтами в единую единицу, установлены внутри консоли. Сопряженные колеса 47, 49 (см. рис.5.) связывают редуктор с коробкой реверса 11.

Переданное редуктором вращение коробка реверса распределяет через предохранительную муфту винтам продольного и поперечного хода стола 14; вертикального – консоли.

Рис. 3. Расположение основных узлов

Расположение органов управления

Штурвалы, рукоятки, переключатели, кнопки управления сгруппированы по назначению, размещены на удобной высоте у контролируемых механизмов. Станция 18 объединяет кнопки: пуск шпинделя, подачи; общий стоп. Рядом находятся рукоятки переключения перебора 2 и скоростей 4. Хобот при наладке передвигают, вращая квадрат 1. На дверце электрошкафа смонтированы: кнопка 5 «толчок шпинделя», выключатель помпы охлаждения 6, переключатель реверса вращения 7. Вводной автоматический выключатель 8 установлен на боковой стенке.

Механические продольная, поперечная, вертикальная подачи включаются рукоятками 10, 12, 13 соответственно. Механику перебора подач задействует рычаг 17. Подачи переключаются фиксируемой рукоятью 16. Ручные продольные, поперечные перемещения производят, вращая маховики 22, 14 соответственно. Для подъема — опуска консоли со столом служит съемная изогнутая ручка 15. Ускоренный ход в любом направлении включает рычаг 21.

Винтами 11 салазки фиксируются от поворота. Рычажками 24, 25 стол закрепляют от продольных, поперечных перемещений (зажим консоли не показан). Ползун обездвиживают квадратом 19. Упоры 3 отключают подъем стола, упоры 9 – поперечное перемещение (аналогичные продольные 23). Местное освещение коммутируется тумблером 20, ручную смазочную помпу прокачивают ручкой 26.

Рис.4. Органы управления

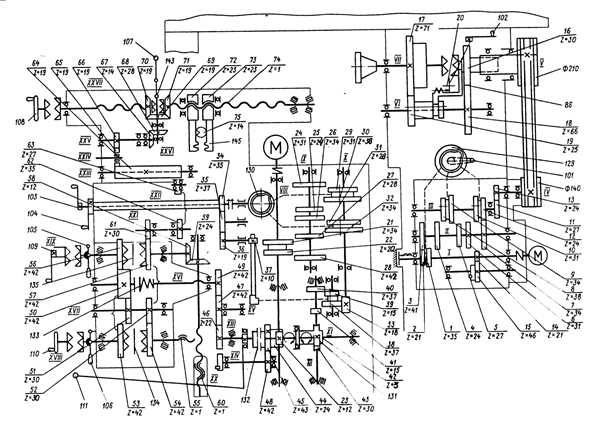

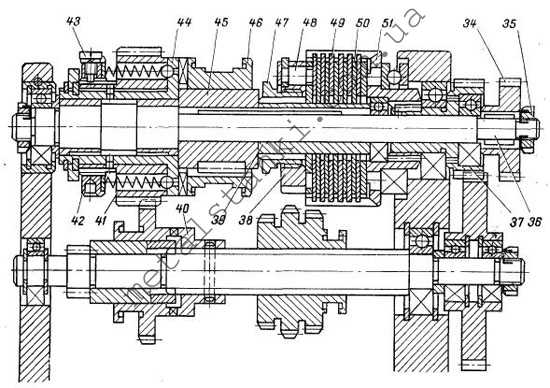

Кинематическая схема

Цепь шпинделя

Вал V сообщает вращение шпинделю напрямую через кулачковую муфту или посредством двух зубчатых пар: 16/18, 19/17. Выбор осуществляется рукояткой перебора, связанной с вилкой, сцепляющей полумуфты или колеса 19/17. Клиноременная передача связывает вал V с выходным валом коробки IV. Сочетания вариантов сопряжений двухвенцовых блоков, размещенных на валах I, III, дают 16 скоростей вращения

Цепь подач

Передача движения от двигателя подач к столу ясна из кинематической схемы. Рассмотрим разделение цепей рабочего и ускоренного перемещения. Через промежуточную передачу 39/40, червяк 42, насаженный на вал XII, шестерня 33 вращает червячное колесо 43, установленное на валу XIII на подшипниках. Колесо заклинивается обгонными муфтами 131, в результате происходит кинематическое, силовое замыкание, столу придается рабочая подача.

При ускоренных ходах движение сообщается валу XIII передачей 23/44. Собранное на подшипниках колесо 44 вращает вал только при включении фрикционной муфты 132, вызывающем срабатывание муфты 131, отключение колеса 43.

Рис.5. Схема кинематическа.

Схема электрическая

Запуск двигателей

Подача питания из сети на электродвигатель шпинделя М2 осуществляется коммутацией автоматического выключателя В1. Замыканием реверсивного – В4 выбирают направление вращения. Двигатель помпы охлаждения М1 подготавливается включением В3, запускается совместно с М2.

Двигатели: М2, М3 (подачи) запускаются кнопками КнП1, КнП2 посредством магнитных пускателей Р1, Р2, Р8 последовательно друг за другом. М3 нельзя включить при неработающем М2.

Кнопка КнТ («толчок шпинделя») реализует короткий толчковый пуск М2, обеспечивающий переключение ступеней частот вращения при несовпадении зубьев. Замыкая нажатием КнТ, запитывают Р1, Р8, которые нормально открытыми контактами (8-9) запускают реле РВ. Далее РВ отключает эти пускатели, коммутируя собственный нормально закрытый контакт (10-11), поэтому продолжительность работы двигателя М2 не связана со временем удержания нажатой КнТ.

Остановка, торможение, защита

«Общий стоп» осуществляется кнопкой КнС или при нажатии выключателя В5. При прекращении питания М2 происходит торможение главного привода включением электромагнитной муфты ЭМ. На катушку ЭМ постоянный ток (-24В) приходит от выпрямителя ВП. Продолжительность подачи питания задается настройками РВ.

Магнитные пускатели обеспечивают нулевую защиту электродвигателей. Случай короткого замыкания вызывает автоматическое размыкание выключателя В1, перегорание плавких предохранителей Пр1, Пр2, тем самым предупреждаются повреждения электрооборудования. При длительной работе на пределе мощности перегрев электродвигателей ограничивает срабатывание тепловых реле Р3-Р5.

Рис.6. Схема принципиальная электрическая.

Существующие аналоги

Идентичное назначение имеют модели ДЗФС разных лет выпуска: 6Н81, 6Н81Г. Более старую серию Н (начало выпуска 1970 г.) при сходной кинематике отличают: худшие характеристики электродвигателей, конус шпинделя 40, снижающие эффективность. Помимо этого у поколения Р частоты сдвинуты вниз диапазона, несколько иначе размещены органы управления.

Ближайший аналог из «сверстников» – модификация 6Р81Г, стол которой не имеет функции поворота. Последнее можно компенсировать накладными столами. Среди современных представителей продукты гаммы 6К, 6Д: 6К81Г, 6Д81.

vseochpu.ru

Вертикально-фрезерный станок 6Р12,6Р13:устройство,схемы,характеристики

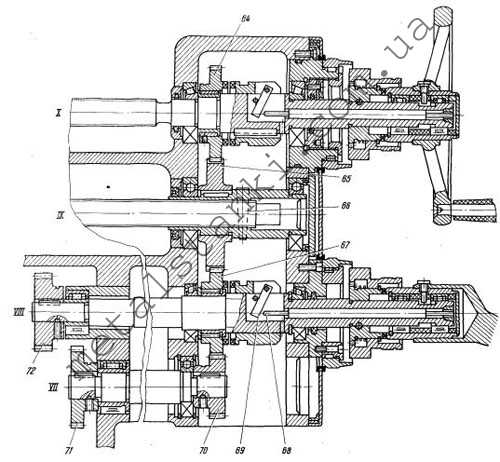

Кинематическая схема вертикально-фрезерного станка 6Р12,6Р13

Коробка скоростей вертикально-фрезерного станка моделей 6р12,6р13

Коробка скоростей установлена в корпусе станины и соединятся с электродвигателем при помощи упругой электромуфты, допускающей несоосность 0,5-0,7мм.

При помощи плунжерного насоса осуществляется смазка коробки скоростей. Производительность насоса 2 л/мин.

Коробка переключения скоростей обеспечивает требуемую скорость вращения без последовательного прохождения промежуточных ступеней.

Рукояткой 18 передвигает рейку 19 ,перемещаясь в осевом направлении главный валик 29 с диском переключателя 21.

Рейки попарно входят в зацепление с шестерней 32.На каждой паре реек крепится вилка переключателя. Перемещаясь ,диск нажимает на штифт одной из пары. тем самым обеспечивает возвратно-поступательное движение реек.

Коробка подач вертикально-фрезерного станка моделей 6р12,6р13

При помощи коробки подач осуществляется рабочая и ускоренная подача стола, салазок и консоли. Крутящий момент передается на выходной вал 36 через предохранительную и кулачковую муфты 46 и втулку 45.Втулка 45 соединяет при помощи шпоночного соединения кулачковую муфту 46 и выходной вал 36.

Ускоренное вращательное движение передается от электродвигателя, минуя коробку подач и шестерню 37, которая расположенная на хвостовике корпуса фрикциона 51 и имеет постоянную частоту вращения.

Консоль вертикально-фрезерного станка моделей 6р12,6р13

Консоль является основным узлом объединяющим узлы цепи подач станка. Консоль состоит из валов и зубчатых колес, передающие вращательное движение в трех направлениях – винтам продольной, поперечной и вертикальной подач, а также механизм поперечных и вертикальных подач.

Шестерня 71 получает вращательное движение от шестерни 34 и передает его на шестерни 64, 65, 67 и 70.Шестерня 67 передает крутящий момент валу только через кулачковую муфту 69.Далее через несколько зубчатых передач движение передается на винт 77.

Коническая передача 73 и 78 отрегулирована компенсаторами 75 и 76 и фиксирована винтом.

Шестерня 65 сидит на шпоночном соединении на гильзе и шлицы постоянно вращаться от вала 9 продольного хода.

Паспорт на вертикально-фрезерный станок можно скачать здесь

Техническая характеристика вертикально-фрезерного станка 6Р12,6Р13

| Размеры рабочей поверхности стола,мм | 1250х320 | 1600х400 |

| Наибольшее перемещение стола,мм: | ||

| продольное механическое | 800 | 1000 |

| продольное ручное | 800 | 1000 |

| поперечное механическое | 240 | 320 |

| поперечное ручное | 250 | 300 |

| вертикальное механическое | 410 | 410 |

| вертикальное ручное | 420 | 420 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола,мм | 30-450 | 30-500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины,мм | 350 | 420 |

| Перемещение стола за одно деление лимба,мм | 0,05 | 0,05 |

| Наибольшее осевое перемещение пиноли шпинделя,мм | 70 | 80 |

| Габариты станка: | ||

| длина | 2305 | 2560 |

| ширина | 1950 | 2260 |

| высота | 2020 | 2120 |

| Вес станка,кг | 3120 | 4200 |

www.metalstanki.com.ua