Технологические процессы слесарно-механической обработки деталей. Токарный участок описание

Токарный участок | Производственная компания "НАКМА"

Универсальные, токарно-винторезные, токарные станки с ЧПУТокарные работы на токарных станках (универсальных, токарно-винторезных). Обрабатываем ступенчатые детали, валы, конусы, фасонные поверхности, внутренние поверхности и др. Металлообработка на станках с ЧПУ.

Токарная обработка (металлообработка ЧПУ) – это один из самых используемых методов механической обработки деталей резанием. С применением токарных работ наиболее часто проводится механообработка следующих деталей: различных шестерней, валов и пружин, а также любых изделий, требующих соблюдения идеальной цилиндрической, конической, сферической и др. форм.

Токарный станок представляет собой в большинстве случаев установку для вращения заготовки и различный инструмент: резцы, сверла, развертки, зенкеры и т.д. для ее обработки. Токарные станки бывают различных размеров и позволяют с высокой точностью обрабатывать как небольшие детали, размер которых измеряется долями миллиметра, так и очень крупные, длиной до нескольких метров.

Различают следующие станки для токарных работ: токарно-винторезный станок, чаще всего применяемый для механообработки мягких металлов, в особенности в мелкосерийном производстве. Позволяет выполнять разнообразные работы от обточки до нарезания резьб. Лоботокарный станок используется для обработки труб, валов и других подобных деталей. Токарно-револьверный станок позволяет проводить сложные серийные токарные работы из штучных заготовок.

Автомат продольного точения и многошпиндельный токарный автомат предназначены для механообработки серийных изделий с высокой скоростью обработки и высокой точностью (то есть минимизацией допусков). В обоих аппаратах чаще всего используются различные прутки или специальные заготовки.

met.nakma76.ru

Токарный участок - Большая Энциклопедия Нефти и Газа, статья, страница 1

Токарный участок

Cтраница 1

Токарный участок ( рис. V-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработок, а также пресса клеймения, объединенных распределительными и отводными транспортерами. [1]

Токарный участок ( рис. XVIII-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработки, а также пресса клеймения, объединенных распределительными и отводными транспортерами. Термический участок ( рис. XVIII-20, б) характерен последовательным размещением оборудования с непрерывной работой транспортеров ленточного типа. В термические участки цеха входит около 40 единиц оборудования, которые обслуживает один человек. Поэтому электрооборудованием участка предусмотрена звуковая сигнализация, действующая при остановке одного агрегата из общей автоматической работы. Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку. [2]

Весь токарный участок состоит из 15 автоматов, каждый из которых снабжен одновинтовым шнековым транспортером, при помощи которого стружка выдается из станка в многовинтовую шнеко-вую транспортную систему. Последняя состоит из продольной трассы: поперечной и наклонной. Продольная трасса имеет два транспортера, подающие стружку соответственно от шести и девяти станков навстречу друг другу. На поперечной трассе имеется один двухвинтовой транспортер. [3]

Для токарного участка эта величина равна 2500 ДМ и является результатом распределения затрат или, точнее, получена из целевой матрицы покрытия, построенной для предоставляющих и получающих услуги МВЗ в соответствии с некоторыми коэффициентами. Поскольку такое распределение осуществляется внутри блока постоянных затрат, оно не влияет на систему расчетов по суммам покрытия. [4]

Бюджет затрат токарного участка также содержит по меньшей мере три элемента: Ко - количество нормо-часов на изготовление продукции; Ка-качество выпускаемой продукции, поскольку в расчет берутся только те нормо-часы, которые пошли на изготовление годных изделий; 3 - необходимые затраты. [5]

В конце токарного участка установлен отводящий транспортер, передающий кольца на раскладчик термического участка и в автоматический склад. [6]

До автоматизации оператор токарного участка обслуживал протяжной станок, два токарных полуавтомата типа 1А730, работающих параллельно, участвовал в обслуживании вертикально-сверлильного станка. [7]

Таким образом, для токарного участка или другого производственного МВЗ существует аналитическая причинная связь между показателями результата и затратами, выражающаяся в том, что поскольку токарный станок отрабатывает свои часы, он нуждается в электроэнергии, инструменте, ремонте и обслуживании. Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях. [8]

На рис. 224 представлена схема токарного участка этой линии. Кольца поступают с заготовительной линии, подаются подъемником в автоматический магазин, затем по лотку через транспортер-распределитель, расположенный сверху, поступают в один из двух горизонтальных восьмишпиндельных токарных автоматов модели КА-76. После обработки на горизонтальном автомате кольца подъемником подаются в лоток, откуда они поступают в горизонтальный круговой шестипоточный ( ротационный) автомат. В дальнейшем кольца после измерения их в автоматическом контрольно-блокировочном устройстве собираются в магазине, который подает их на линию термической обработки. [9]

На рис. 58 показана схема первой части токарного участка автоматизированной линии для валов-роторов электродвигателей. На этом участке линии производится обработка ступенчатого вала. [10]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта. [11]

На рис. VII-17 показаны диаграммы рассеивания ширины пяти одинаковых отводящих лотков ( / - 5) токарного участка автоматического цеха конических подшипников на 1ГПЗ после четырех лет эксплуатации. Как видно, во всех пяти лотках есть зоны, где вследствие значительного увеличения ширины создаются условия для разворота и заклинивания колец при их прокатывании или останове. В трех из пяти лотков ( 1, 4, 5) имеется сужение лотков, в результате ширина лотка оказывается меньше номинальной высоты колец, что предопределяет их застревание. [13]

При технологической форме участки специализируются на выполнении однородных технологических операций над разнообразной продукцией и представлены группами однородного технологического оборудования: токарный участок, на котором сосредоточены токарные станки, участок фрезерной обработки, участок шлифовальных станков. При росте масштаба производства происходит разделение технологических участков по признакам габаритов оборудования и обрабатываемой продукции: участки крупных, средних и мелких прессов, участки крупного, среднего и мелкого литья. [14]

Роль межоперационных магазинов выполняют специальные транспортные устройства в виде транспортеров-распределителей, отводящих транспортеров, подъемников и лотков. Поковки роликоподшипников, поступающие на токарный участок, загружаются по 200 - 250 шт. [15]

Страницы: 1 2

www.ngpedia.ru

Основное оборудование цеха

| № п/п | Наименование оборудования | Количество | |

| 1. 1.1 | Токарные станки Токарно-винторезные | 20 (13 и 7) | Участок токарных станков (средних) и сверлильных станков |

| 1.2 | Токарно-винторезные с ЧПУ | 7 | Участок токарных станков с ЧПУ |

| 1.3 | Токарно-револьверные | 1 | Участок токарных станков (средних) и сверлильных станков |

| 2. 2.1 | Фрезерные станки Зубофрезерные | 7 | Участок зуборезных и фрезерных станков |

| 2.2 | Бесконсольно фрезерные | 1 | |

| 2.3 | | 3 | |

| 2.4 | Горизонтально-ферезерные | 3 | |

| 2.5 | Шпоночно-фрезерные | 2 | |

| 3. 3.1 | Сверлильные станки Радиально-сверлильные | 1 | Участок токарных станков (средних) и сверлильных станков |

| 3.2 | Вертикально-сверлильные | 3 | |

| 3.3 | Настольно-сверлильные | 1 | |

| 4. 4.1 | Расточные станки Горизонтально-расточные | 3 | Участок расточных станков (средних) и шлифовальных станков |

| 4.2 | Координально-расточные | 1 | |

| 5. 5.1 | Шлифовальные станки Кругло-шлифовальные | 2 | Участок расточных станков (средних) и шлифовальных станков |

| 5.2 | Плоско-шлифовальные | 2 | |

| 6. | Зубодолбежные станки | 3 | Участок зуборезных и фрезерных станков |

| 7. | Центр обрабатывающий | 1 | Участок зуборезных и фрезерных станков |

| 8. | Зубообкатной для конических колес | 1 | Участок зуборезных и фрезерных станков |

| 9. | Заточной для плашек | 1 | Участок токарных станков с ЧПУ |

| 10. | Заточной для протяжек | 1 | |

| 11. | Универсально-заточной станок | 2 | |

| 12. | Горизонтально-протяжной станок | 1 | Участок зуборезных и фрезерных станков |

| 13. | Точило | 3 | Участок токарных станков (средних) и сверлильных станков |

| 14. | Циклон | 1 | Участок токарных станков (средних) и сверлильных станков |

| 15. | Точило алмазное | 1 | Участок токарных станков (средних) и сверлильных станков |

| Всего | 72 |

Характеристика основных станков, имеющихся на заводе.

1.Токарно-винторезный станок модель 16к20

Один из самых распространенных токарно-винторезных станков отечественного производства.

Маркировка токарно-винторезного станка 16К20 расшифровывается следующим образом: 1 – означает токарный, 6 – винторезный, буква «К» в названии указывает модификацию станка. Число 20 в маркировке означает, что максимальный диаметр, обрабатываемой заготовки может быть 400мм. Наибольшая стандартная длина детали, которую можно обрабатывать на данном станке - 1000мм. Масса токарно-винторезного станка 3005 кг.

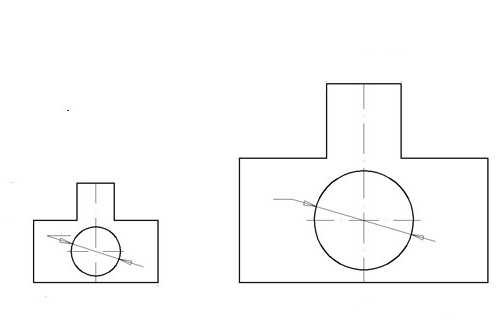

Токарно-винтовой станок 16К20 применяется для обработки наружных и внутренних поверхностей деталей, которые представляют собой тела вращения различного осевого профиля.

Таблица 6

Характеристика станка

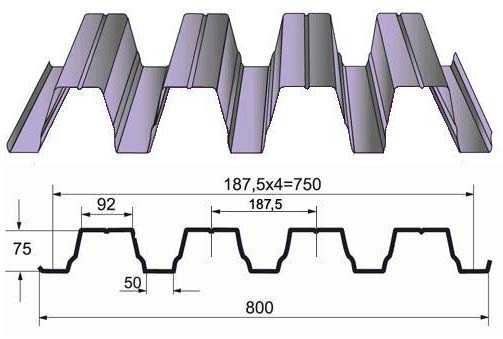

| Расстояние между центрами, мм | 750 |

| Наибольший диаметр заготовки, мм | |

| - над станиной | 400 |

| - над суппортом | 220 |

| - над вырезом в станине | 630 |

| Наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя, мм | 52 |

| Пределы шагов нарезаемых резьб: | |

| - метрических, мм | 0,5-112 |

| - модульных, модуль | 0,5-112 |

| - дюймовых, ниток/дюйм | 56-0,25 |

| - питчевых, ниток/дюйм | 56-0,25 |

| Пределы частот вращения шпинделя, об/мин Пределы подач, мм/об: - продольных поперечных - верхней каретки Наибольшая масса устанавливаемой заготовки с учетом массы закрепляющих элементов, кг - в патронах - в центрах | 12,5-1600 0,05-2,8 0,025-1,4 0,015-0,8 100 400 |

| Мощность двигателя привода главного движения, кВт | 7,5 |

| Габаритные размеры станка, мм - длина - высота - ширина | 2545 1275 1190 |

| Масса станка, кг | 2840 |

2.Токарно-винторезный станок модель КА-280

нормального класса точности предназначен для механической обработки различных изделий из стали, чугуна, цветных металлов и других материалов, а также закаленных деталей, требующих применения тяжелых режимов резания. На станках выполняются токарные, резьбонарезные (нарезание метрической, дюймовой, модульной и питчевой резьбы) и сверлильные работы. Особенности конструкций

Станки имеют повышенную жесткость шпиндельного узла и станины. Жесткая станина образует рамную несущую конструкцию, улучшает динамические качества упругой системы станка, позволяет интенсифицировать режимы резания.

Таблица 7

studfiles.net

Шеховцов В.П. Электронабжение [33] / 148 Т-18

Тема 18. ЭСН и ЭО участка токарного цеха

Краткая характеристика производства и потребителей ЭЭ

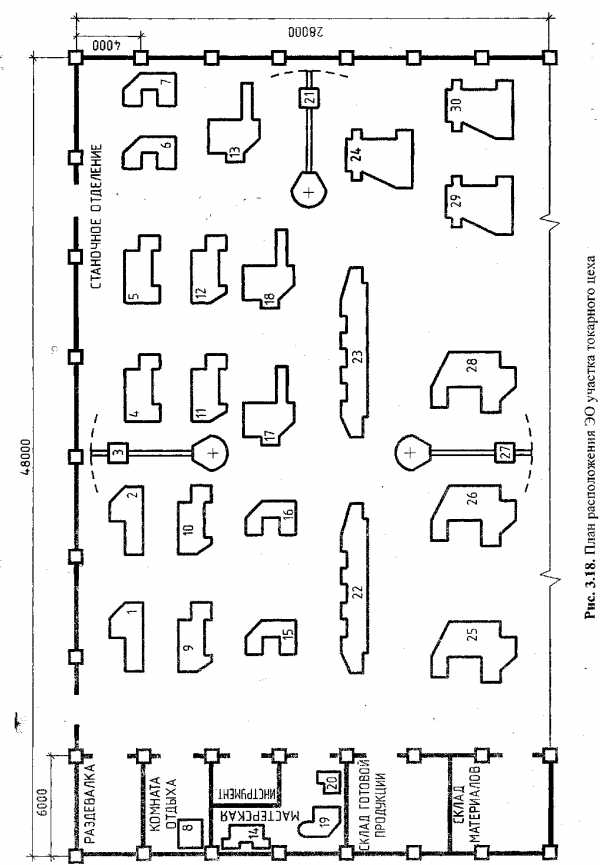

Участок токарного цеха (УТЦ) предназначен для обеспечения производимой продукции всего цеха. Он является составной частью цеха металлоизделий машиностроительного завода.

УТЦ имеет станочное отделение, где размещен станочный парк, вспомогательные (склады, инструментальная, мастерская и др.) и бытовые (раздевалка, комната отдыха) помещения.

Транспортные операции выполняются с помощью кран-балок и наземных электротележек.

Участок получает электроснабжение (ЭСН) от цеховой трансформаторной подстанции (ТП) 10/0,4 кВ, расположенной в пристройке цеха металлоизделий. Дополнительная нагрузка ТП:

Все электроприемники по безопасности — 2 категории.

Количество рабочих смен — 2. Грунт в районе здания — супесь с температурой +8 °С. Каркас здания сооружен из блоков-секций длиной 6 и 4 м каждый.

Размеры цеха

Все помещения, кроме станочного отделения, двухэтажные высотой 3,6 м.

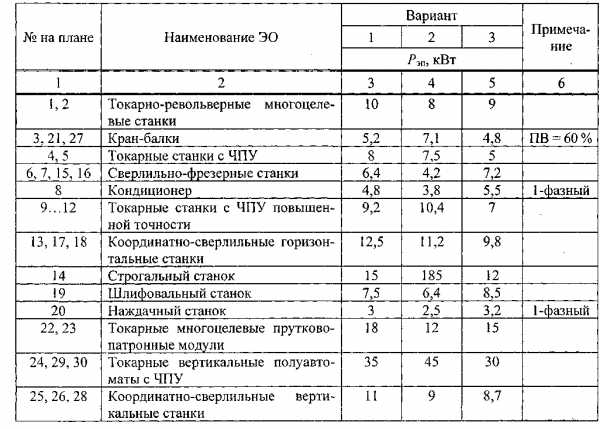

Перечень ЭО участка токарного цеха дан в таблице 3.18.

Мощность электропотребления) указана для одного электроприемника.

Расположение основного ЭО показано на плане (рис. 3.18).

Таблица З.18. Перечень ЭО участка токарного цеха

Тема 18. ЭСН и ЭО участка токарного цеха

studfiles.net

Технологические процессы слесарно-механической обработки деталей

II КОНСТРУКТОРСКАЯ ЧАСТЬ

Характеристика участка

На участке выполняются работы по механической обработке деталей и некоторые слесарные работы по ремонту деталей сельскохозяйственной технике, изготовлению нестандартного оборудования, технологической оснастки и инструмента. Площадь участка, предусмотренная проектами, от 20 до 50 м2.

Технологическое оборудование участка.

Оно включает токарно-винторезные станки, универсально-фрезерный станок, вертикально–сверлильный, обдирочно–шлифовальный и сверлильный станки. На участке устанавливается обычно от 1 до 3 токарных станков. В последнем случае целесообразно иметь токарные станки разных марок: 1А616, 1К62, и 1М63.

Для изготовления мелких деталей используют станки 1А616 или ТВ-320, а для крупных - 1М63.

Для расширения круга работ, выполняемых на токарных станках, используются различные универсальные и специальные приспособления. Приспособление закрепляется на верхнем суппорте токарного станка на месте резцедержателя, а обрабатываемые детали устанавливаются в центрах или зажимаются в патроне. Приспособление представляет собой шпиндель для закрепления шлифовальных кругов с индивидуальным электродвигателем. Шлифование может производиться периферией или торцом круга.

Горизонтальный универсальный – фрезерный станок используется для фрезерования плоскостей, шпоночных канавок, квадратов, шестерен и других работ. Наиболее распространенной является модель 6М82.

Во многих случаях в мастерских дополнительно устанавливаются также поперечно – строгальный станок, круглошлифовальный, плоско–шлифовальный и др.

Сверлильные станки в ремонтных мастерских также играют важную роль и используются на многих участках для выполнения различных слесарно–сборочные и различных работ. В ремонтных мастерских используются обычно вертикально - сверлильные станки модели 2Н125 или другие с диаметром сверления в сплошном материале до 25 мм и значительное количество настольных сверлильных станков НС-12А с диаметром сверления до 12 мм.

На слесарно–механическом участке предусмотрен также обдирочно–шлифовальный станок (модель 3Б634) с двумя шлифовальными кругами диаметром 400 мм. Станок используется для заточки резцов, сверл, зубил, крейцмейселей, шаберов, отверток и другого станочного и слесарного режущего инструмента, а также для снятия заусенец и случайных приливов на заготовках.

Верстак на участке предназначается для размещения настольного сверлильного станка и для проведения различных слесарных работ, включая подготовку, регулировку и мелкий ремонт оснастки для металлорежущих станков и оснастки, используемой на других участках.

Технологические процессы слесарно-механической обработки деталей.

Механическая обработка деталей в ремонтных мастерских производятся в следующих случаях. Изготовление простых деталей для ремонтных машин, нестандартного оборудования, малой механизации производственных процессов, при аварийном ремонте машин. Обработка деталей, восстановленных наплавкой. Обработка изношенных деталей, с целью устранения дефектов и придания им правильной формы, получения ремонтных размеров деталей и придания им правильной формы, получения ремонтных размеров деталей, подготовки деталей к наплавке. Обработка деталей в каждом из рассматриваемых случаев имеет свои особенности.

При изготовлении новых деталей используются обычные технологические процессы машиностроения. Заготовки служат наиболее часто прокат либо проковки, полученные свободной ковкой под молотком или вручную.

Детали изготовляются по чертежам, технологическим карта ГОСНИТИ или образцам. При обработке деталей с наплавленным слоем необходимо перед установкой на станок проверить твердомером наплавленный слой во избежание поломки лезвийного инструмента при попытке обрабатывать закаленный металл. Обработка изношенных деталей характеризуется тем, что должны быть выдержаны не только требуемые размеры обрабатываемых на данной операции поверхностей, но и их взаимное расположение с неизношенными поверхностями деталей. В связи с этим выбор установочных и мерительных баз приобретает особое значение. В качестве баз должны выбираться поверхности неизношенные или малоизношенные. Валы, например, обрабатывают на ранее изготовленных центрах, более сложные детали – на установочных приспособлениях.

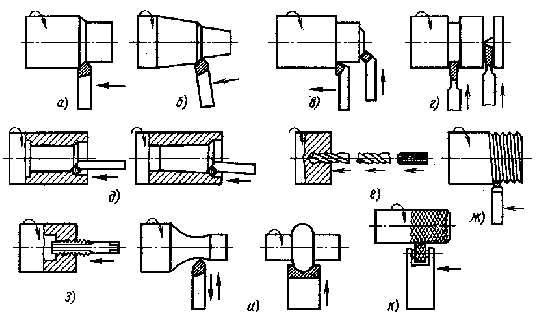

Универсальные токарные станки позволяют выполнять различные токарные работы с обработкой деталей в центрах, патроне, различных приспособлениях. Производятся обработка наружных и внутренних цилиндрических и конических поверхностей, нарезание резьб. Могут выполняться некоторые простые фрезеровочные и шлифованные работы, например, фрезерование канавок, шлифование валов в центрах и т.д. В первом случае фреза закрепляется в патроне, обрабатываемая деталь устанавливается и зажимается в суппорте, во втором - на суппорте закрепляется шлифовальное приспособление.

Для высокой обработки деталей на станках должны быть использованы инструменты из твердых сплавов, правильно заточенные.

В ремонтных мастерских используется большое количество различных металлорежущих инструментов, предназначенных как различных металлорежущих инструментов, предназначенных как для станочной (резцы, сверла, фрезы и пр.), так и для ручной (напильники, метчики, развертки и пр.) обработки.

Наибольшее количество токарных работ в ремонтных мастерских обычно связанно с обтачиванием валов и с изготовлением различных крепежных деталей – болтов, шпилек, гаек.

На горизонтальных фрезерных станках в ремонтных мастерских обрабатываются плоскости, шпоночные канавки, квадраты, шестигранники, зубчатые колеса, шлицевые валы и т.д.

Для расширения технологических возможностей горизонтальных фрезерных станков они могут оснащаться съемной головкой с вертикальным шпинделем, долбежной головкой, делительной головкой, поворотным столом и др.

Основным режущим инструментом для обработки деталей на фрезерных станках являются фрезеры, хотя в отдельных случаях могут быть применены резец с оправкой, сверло, зенкер, развертка и некоторые другие инструменты.

Сверлильные работы в ремонтном производстве выполняют при демонтаже машин для высверливания заломанных частей шпилек и штифтов, при слесарно-сборачных работах, при изготовлении запасных частей.

megaobuchalka.ru

Токарный участок - Большая Энциклопедия Нефти и Газа, статья, страница 2

Токарный участок

Cтраница 2

В бюджете различают также управляемые затраты, на которые может оказывать влияние руководитель МВЗ - начальник цеха или мастер, и калькуляционные величины, которые имеют справочный характер и спускаются ему для сведения. Как видно из бюджета затрат токарного участка ( рис. 46), управляемые и пропорциональные затраты не совпадают. Например, руководитель этого МВЗ не может оказывать влияния на такой элемент затрат, как электроэнергия, несмотря на то, что ее потребление изменяется пропорционально выработке в часах. Однако если отдельные виды оборудования или весь токарный участок не оснащены собственными счетчиками, в общем бюджете затрат на электроэнергию становится невозможным увидеть фактический ее расход по токарному участку. В связи с этим для руководителя ограничена область воздействия на электроэнергию и как следствие - на него не может быть полностью возложена ответственность за ее использование. [16]

В графе 3 таблицы на рис. 48 приведены фактические затраты месяца, причем калькуляционные затраты были просто перенесены из графы 2, поэтому отклонение по ним равно нулю. Однако это справедливо только для токарного участка. По бюджетам исходных МВЗ выполняется такое же сравнение плановых и фактических величин. Например, фактические затраты по обслуживанию зданий и сооружений ответственный за них менеджер сравнивает с плановыми, что позволяет ему получить управленческую информацию об осуществлении диапозитивного планирования. [18]

Базовый нормативный бюджет в системе гибкого бюджетирования затрат является, таким образом, структурным элементом оперативного планирования, который заблаговременно настроен на автоматический пересчет бюджета. Если, как в примере, токарный участок отрабатывает больше часов, поскольку так будет определено при диспозитивном планировании, в свою очередь обусловленном возникшими отклонениями от плана реализации, то на этом участке тоже возникает больше затрат. Подобные взаимосвязи и должны учитываться в бюджете, который в том числе и с этой целью ( помимо цели калькулирования предельных затрат) строится в форме гибкого бюджета на основе разделения пропорциональных и постоянных затрат. Отклонение фактически проданного количества продукции от планового не является тем сигналом, который должна давать система контроллинга менеджеру по производству, поскольку это отклонение находится вне сферы его влияния. [19]

Вулканизуют изделия на гидравлических прессах 600 X 600 с индивидуальным приводом, паровым обогревом и перезарядчиками. Свулканизованные изделия поступают на МОК и затем на токарный участок или на довулканизацию. На токарном участке эбонитовые изделия обрабатывают в шлифовальных барабанах, на токарных, фрезерных, сверлильных и шлифовальных станках и на специальных станках-автоматах. Изделия, прошедшие контроль, поступают на участок сортировки, комплектовки и упаковки. [20]

МВЗ, а соответствующий контроль осуществляется непосредственно со стороны главного энергетика. В то же время заработная плата вспомогательных рабочих-уборщиков в смете токарного участка является, безусловно, управляемой величиной несмотря на ее постоянный характер. [21]

Токарное отделение при работе в две смены дает в единицу времени несколько больше колец, чем за это же время обрабатывает термически и цех. Этот избыток постепенно скапливается в бункер, и к концу двухсменной работы токарного участка в бункере накапливается достаточное количество колец для работы термического цеха в третью смену. [22]

Как рассуждают в периоды роста конъюнктуры. Никто не будет сомневаться, что в этом случае оплата труда меняется пропорционально базовому показателю, выраженному в нормо-часах, как в примере токарного участка. Ведь в конце концов дополнительно отработанные часы должны быть оплачены. [23]

Особенностью линии является увязывание производительности различного по технологическому назначению оборудования. Токарная обработка прокатанной фасонной трубы на автомате ПВТ, включая загрузку, осуществляется за 9 6 мин. Для повышения загрузки прокатного стана, который одновременно является накопителем для токарного участка, целесообразно установить два автомата ПВТ, на которые поочередно с интервалом 4 8 мин поступают профильные трубы с прокатного стана. [24]

Затраты на инструмент ( в данном примере - токарные резцы) изменяются пропорционально базовой загрузке. Так же ведут себя затраты, связанные с потреблением топлива и вспомогательных материалов. При рассмотрении затрат на содержание оборудования в исправном состоянии ( услуги собственного токарного участка, оцениваемые по ставке предельных затрат, материалы для ремонта и услуги сторонних организаций) сумма в размере 500 ДМ была взята постоянной как относящаяся к профилактическому ремонту. [25]

В бюджете различают также управляемые затраты, на которые может оказывать влияние руководитель МВЗ - начальник цеха или мастер, и калькуляционные величины, которые имеют справочный характер и спускаются ему для сведения. Как видно из бюджета затрат токарного участка ( рис. 46), управляемые и пропорциональные затраты не совпадают. Например, руководитель этого МВЗ не может оказывать влияния на такой элемент затрат, как электроэнергия, несмотря на то, что ее потребление изменяется пропорционально выработке в часах. Однако если отдельные виды оборудования или весь токарный участок не оснащены собственными счетчиками, в общем бюджете затрат на электроэнергию становится невозможным увидеть фактический ее расход по токарному участку. В связи с этим для руководителя ограничена область воздействия на электроэнергию и как следствие - на него не может быть полностью возложена ответственность за ее использование. [26]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта. Являются ли в таком случае 2000 нормо-ч токарного участка результатом этого процесса планирования. [27]

Бюджеты разрабатываются в разрезе МВЗ для косвенных затрат ( накладных расходов) изготовления, сбыта и управления. Вообще-то оплата труда основных производственных рабочих, учитываемая по МВЗ основного производства, имеет характер прямых ( по отношению к продукту) затрат. Это означает, что наряды на оплату труда могут быть списаны прямо и непосредственно на изделия. Другие элементы затрат, например приведенные в смете токарного участка на рис. 46 затраты на инструмент, ремонт или электроэнергию, не могут быть отнесены на изделие на основании учетного регистра, а только через нормативные ставки затрат, рассчитываемые по технологическим картам на базе показателя загрузки в нормо-часах. [28]

В связи с такими рассуждениями уже говорилось, что бюджет затрат следует рассматривать как базу нормативных затрат. Приведенные 2000 нормо-ч были получены из предположения о возможной загрузке; обычно это делается при условии задания числа смен работы, как это показано в примере. Таким образом, гибкие бюджеты затрат могут быть готовы уже в сентябре. Когда в ноябре будет окончательно разработан план реализации на следующий год, можно очень быстро определить соответствующие плану реализации затраты токарного участка путем их пересчета на соответствующую загрузку, причем это делается на компьютере, если подготовлены все базовые планово-нормативные бюджеты. [29]

Страницы: 1 2

www.ngpedia.ru

технологическая оснастка, оборудование, техника безопасности :: BusinessMan.ru

Токарная обработка задействуется в самых разных областях от строительства и производства до бытовой отделки. На станках такого типа рабочие выполняют обточку, сверление, шлифовку, резку и множество других операций. При этом токарное оборудование отличается высокой степенью опасности и требует аккуратного обращения с функциональными частями. Автоматика в современных станках облегчает процесс взаимодействия, но и в этом случае к управлению допускаются только квалифицированные операторы. В свою очередь, качество результата будет зависеть, на первый взгляд, от второстепенных, но важных моментов. В их числе организация рабочего места токаря, которая определит и безопасность рабочего.

Требования к оператору станка

В перечень обязанностей мастера этого профиля входит полный набор операций, связанных с эксплуатацией и обслуживанием токарных станков. В частности, к ним относится обработка деталей, наладка и настройка, техническое содержание, ремонтные операции, подготовка и обслуживание агрегата после рабочего сеанса. Соответственно, к таким мероприятиям может быть допущен только человек, который знаком с теоретической частью технологических процессов выполнения токарной обработки, а также имеющий практическую подготовку. Кроме того, профессия токарь предполагает наличие знаний о распространенных стройматериалах, которые подвергаются механической обработке на эксплуатируемых станках. Мастер должен иметь представление о физических свойствах металлов и древесины. Это позволяет при необходимости корректировать настройки станка с учетом особенностей конкретной заготовки.

Также имеют значение и личные качества работника. Как показывает практика, профессия токарь больше подходит для людей с техническим складом ума, развитой мелкой моторикой и выносливостью, поскольку на производствах часто требуется многочасовое выполнение однотипных операций.

Общие требования к устройству рабочего места

Рабочее место может быть организовано и в отдельном помещении, и в производственном цехе, где функционирует группа станков. В любом случае каждая единица оборудования должна иметь вокруг свободное пространство расстоянием порядка 1 м. Помещение должно иметь достаточное освещение, вентиляционный отвод и оптимальную температуру в соответствии с трудовыми нормативами. Сама организация рабочего места токаря и его планировка во многом определяется конкретными условиями, но в обязательном порядке под ногами рабочего предусматривается диэлектрическая решетка. Это важный конструкционный элемент, который предотвращает поражение током. В качестве материала такой решетки может использоваться резина, пластик или древесина. На рабочем участке всегда должен соблюдаться порядок, в обеспечении которого помогает вспомогательное оснащение.

Технологическая оснастка

Данные приспособления следует поделить на два вида – оснащение для рабочего участка как такового и непосредственно аксессуары и расходники для станка. В первую группу входит стол как несущий компонент для станка, хотя массивные производственные агрегаты предусматривают напольную установку. Также предусматриваются инструментальные тумбочки и шкафы, в которых хранятся детали, расходные материалы, заготовки и т. д. На самом станке запрещается держать любые предметы. Станочная технологическая оснастка включает патроны, резчики, сверла, держатели, фиксирующие и позиционирующие приспособления. Важно отметить, что большинство современных станков являются универсальными с точки зрения типа обработки, поэтому смена оснастки может радикально изменить его набор функций. Теперь стоит перейти к рассмотрению самого станка.

Токарное оборудование

Основу такого оборудования составляют напольные и настольные станки, предназначенные для обработки металла или древесины путем шлифовки, резки, сверления и заточки. Небольшие агрегаты могут иметь мощность до 500 Вт и устанавливаться на обычный слесарный стол в гараже или мастерской плотника. Производственные модели располагают мощностью порядка 700-1000 Вт и чаще всего предусматривают напольную инсталляцию. Силовой потенциал влияет и на конструкционное исполнение – расстояние между двумя фиксирующими барабанами определит, какой может быть максимальная длина заготовки. К слову, организация рабочего места токаря в условиях поточного производства должна предусматривать и оптимальный алгоритм подачи материала. В моделях с автоматизированными функциями обработки установка детали является наиболее ответственной частью всего процесса, которую выполняет оператор.

Правила техники безопасности

В процессе работы нельзя оставлять детали и заготовки на открытых поверхностях, не предназначенных для содержания инструмента. Оснастка должна надежно крепиться в патроне – ее следует проверять до и после рабочего сеанса, как и остальные участки соединения функциональных компонентов станка. В работе с древесиной есть свои нюансы. Ни в коем случае нельзя допускать к обработке заготовки с сучками – при контакте с резчиком сердцевина может вылететь. Кстати, на крупных производствах предусматриваются технологические участки для предварительной подготовки именно заготовок – но их наличие не всегда возможно в условиях небольших мастерских. Этот нюанс также зависит от того, с какими пространственными ресурсами выполняется организация рабочего места токаря. Техника безопасности также требует регулярного применения смазочно-охлаждающих жидкостей. Это обязательная процедура особенно в работе с металлами.

Защитная экипировка токаря

В стандартный набор спецодежды токаря входят очки или маска, фартук, куртка, головной убор и респиратор. Причем особое внимание уделяется краям одежды – не должно быть выступающих элементов, которые может затянуть насадка станка. В зависимости от объемов производственных операций требования к организации рабочего места токаря могут предусматривать и наличие специальных экранов перед оператором. Они обеспечат преграду перед вылетающей стружкой в процессе обточки металлических и деревянных заготовок.

Правила пожарной безопасности

Меры противопожарной защиты относятся к инженерному обеспечению помещения. На производствах для этого предусматриваются водопроводные каналы с потолочными устройствами распыления воды – спринклерными или дренчерными. Кроме того, организация рабочего места токаря должна минимизировать сам риск возгорания. Например, промасленная ветошь, которая использовалась для протирки деталей станка, должна сразу убираться с открытых мест, чтобы на нее не попала случайная искра.

Заключение

Степень ответственности токаря и значимость нормативных требований к безопасности рабочего процесса понимают и сами производители станков. Они стремятся улучшать оборудование и с точки зрения защитных качеств, и в отношении эргономики. В частности, благодаря внедрению электроники с модулями ЧПУ организация рабочего места токаря также оптимизирована в нескольких аспектах. Во-первых, сократились габариты установок, что позволило больше места отводить для содержания вспомогательной оснастки. Во-вторых, новейшие станки обеспечиваются высокотехнологичными системами защиты, которые избавляют оператора от необходимости регулярного выполнения отдельных диагностических и профилактических мероприятий.

businessman.ru