Трубопроводная арматура в cистемах водоснабжения дома. Трубопроводная фланцевая арматура

Фланцевая запорная арматура

Запорная арматура является одним из главных компонентов любой трубопроводной системы. Арматура предназначена для того, чтобы перекрывать поток рабочей среды. Данное предназначение позволяет решать следующие задачи:• прекращать подачу рабочей среды в какую-либо область производственного процесса;• регулировать давление путем изменения площади сечения (просвета), через которое проходит среда;• сохранять наполненность сосудов, резервуаров на постоянном уровне;• разделять среду на несколько потоков, в том числе по агрегатному состоянию;• предохранять и защищать среду от аварийных ситуаций.

Фланцевая запорная арматура является наиболее распространенной разновидностью запорной арматуры. Здесь, что понятно из названия, соединение с трубой осуществляется посредством фланцев. Они представляют собой металлические окружности с отверстиями для болтов. В зависимости от способа крепления на арматуре фланцы могут быть такими:

При установке фланцевой запорной арматуры должное внимание следует уделять прочности затяжки. Для этого рекомендуется использовать динамометрический ключ. Грамотно проведенный монтаж является залогом долгой и бесперебойной эксплуатации.

Фланцевая запорная арматура от завода «Адмирал»

Наиболее популярными разновидностями арматуры, которая производится нашим предприятием, являются:

| • задвижки. Здесь запорный элемент может иметь вид клина или шибера. И там, и там запорный элемент перемещается перпендикулярно движению рабочей жидкости. В клиновых задвижках угол клина должен совпадать с углом размещения седел. Это позволит гарантировать требуемую герметичность. Клин может быть изготовлен из цельного материала, быть двухдисковым, между дисками может располагаться упругий элемент. В шиберных задвижках запорный элемент представляет собой заостренную стальную пластину. Она перемещается между сдвоенным седлом. Задвижки могут использоваться практически везде, где есть трубы. Шиберные задвижки применяются там, где нужно перекрывать среду, насыщенную механическими примесями и частицами; | |

| • затворы. Этот тип фланцевой запорной арматуры отличается наименьшим временем на открытие/закрытие. Запорный элемент имеет форму диска, который в процессе эксплуатации находится в вертикальном положении и вращается вокруг оси, проходящей через его диаметр. Для обеспечения герметичности на границе диска и седла используются резиновые уплотнители. Активней всего такая фланцевая запорная арматура используется в трубах большого диаметра, а также там, где присутствует малое давление рабочей среды; |

| • клапаны. Могут быть обратными и предохранительными. Обратные не дают среде течь в противоположном направлении. Здесь запорный элемент может опускаться на горизонтально расположенное седло (подъемный тип) или вертикально расположенное седло может закрываться «захлопкой» (поворотный тип). Предохранительные клапаны, наоборот, открывают дорогу среде в окружающую среду. Здесь основным компонентом является пружина, которая прижимает золотник (запорный элемент) к седлу. Сила прижатия равняется силе критического давления среды. Данная группа фланцевой запорной арматуры главным образом выполняет защитную функцию в составе трубопровода. |

Фланцевая запорная арматура от завода «Адмирал» пользуется заслуженной популярностью на российском рынке. Она соответствует стандартам качества, надежности и долговечности. Высокое внимание уделяется не только производству, но и испытательным процедурам по его завершению. Посредством испытаний проверяются эксплуатационные характеристики. По их результатам устраняются недочеты.

Частью предприятия является конструкторский отдел, который совершенствует продукцию и развивает модельный ряд. На официальном сайте в каталоге можно ознакомиться с ассортиментом продукции и подобрать подходящий вариант для конкретного объекта. Также выполняются индивидуальные заказы.

admiralzavod.ru

Фланцевое соединение запорной арматуры. Запорная арматура. ArmaturaSila.ru

Трубопроводная арматура в cистемах водоснабжения дома

Арматуру, применяемую в системах холодного и горячего водоснабжения дома, можно разделить на запорную (задвижки, вентили, краны), предохранительную (клапаны обратные и предохранительные ), смесительную (смесители различного типа), водоразборную, туалетную и сливную. В зависимости от способа присоединения выпускается арматура двух типов: муфтовая и фланцевая. Кроме вышеуказанной арматуры в системах водоснабжения домов устанавливаются различные приборы контроля и автоматики: термометры, манометры, водомеры, регулирующие приборы и исполнительные механизмы.Используемая в системах водоснабжения домов арматура при поступлении на заготовительные предприятия или непосредственно на монтаж подвергается ревизии и испытанию. На заготовительных предприятиях эти операции выполняются в трубозаготовительном цехе (см. п. 1.1. настоящей гл.) на специальном участке. При ревизии арматуру разбирают, очищают от смазки, тщательно осматривают ее уплотнительные поверхности и испытывают. На уплотнительной поверхности не допускаются крупные забоины, коррозия и другие дефекты. Корпус арматуры должен быть чистым и гладким, без свищей, раковин и трещин. Шпиндели как сальниковой арматуры, так и задвижек должны перемещаться без заеданий.Уплотнительные поверхности арматуры притирают на заводах-изготовителях, но, если при ревизии и испытании устанавливают факт протечки, то притирку производят заново. Для этого используют различные шлифующие материалы. Притирка продолжается до тех пор, пока поверхности не станут матовыми (без царапин и рисок) и будут плотно прилегать друг к другу. Для систем водоснабжения в домах в качестве уплотнения шпинделей применяют хлопчатобумажную, льняную, пеньковую и фторопластовую набивки.Задвижки, вентили и краны систем водоснабжения во время ревизии испытывают гидравлическим давлением 1 МПа, а при пневматическом испытании — 0,15 МПа. Время испытания назначается 1. 2 мин, при этом падение давления не допускается. Водопроводная арматура показана на рис. 2.3.Оцинкованные трубопроводы систем водоснабжения прокладываются как открыто — по поверхностям строительных конструкций (по стенам, колоннам, под перекрытиями, в специальных шахтах), так и скрыто — в специальных бороздах.Монтаж внутренних систем водоснабжения ведут от водомерного узла, который монтируется вблизи от ввода водопровода а здание. Магистральные водоводы прокладывают с уклоном 0,002. 0,005 в сторону водомерного узла. К строительным конструкциям трубопроводы крепятся на кронштейнах, с помощью подвесок и хомутов, а также крючьями. Для крепления трубопроводов систем горячего водоснабжения и пластиковых трубопроводов к строительным конструкциям применяют разъемные хомуты, обеспечивающие возможность перемещения трубопроводов в опорах при температурных перепадах (скользящие опоры).Уплотнительным материалом резьбовых соединений при монтаже систем водоснабжения служит льняная прядь, пропитанная свинцовым суриком на натуральной олифе, или лента ФУМ (фторопластовый уплотнительный материал).При прокладке магистральных водоводов открыто в отапливаемых помещениях для предотвращения конденсации влаги на трубах их поверхность изолируют теплоизоляционными материалами .В нижней части водопроводных стояков ставят вентиль для возможности отключения стояка при ремонтных работах.Выше вентиля устанавливается тройник с пробкой или сгон с приваренной пробкой для выпуска воды из стояка в случаях его отключения.При монтаже стояков и подводок к санитарным приборам систем водоснабжения резьбовые соединения не располагают в местах пересечений с элементами строительных конструкций. Через перекрытия стояки прокладывают в гильзах, верхняя кромка которых должна быть выше отметки чистого пола на 20 мм для предотвращения попадания воды на потолок нижнего помещения при влажной уборке.Монтаж арматуры ведут совместно с монтажом стояков и подводок. Исключение составляет водоразборная арматура, которую устанавливают после монтажа санитарных приборов.На водопроводных сетях ставятся задвижки чугунные, параллельные, фланцевые, с выдвижным шпинделем (30ч706бр), с гидроприводом, рассчитанные на рабочее давление до 1 МПа и температуру до 50° С, а также задвижки чугунные, параллельные, фланцевые, с невыдвижным шпинделем (МТР «Москва») с ручным управлением маховиком, рассчитанные на те же параметры эксплуатации.Задвижки на трубопроводах при монтаже устанавливаются в любом положении, кроме положения «маховиком или гидроприводом вниз», допускается установка задвижек горизонтально — «на ребро» и «плашмя». Недостаток эксплуатации задвижек — образование на уплотнительных поверхностях (при длительном открытом положении) отложений, нарушающих плотность закрытия.

Части зданий

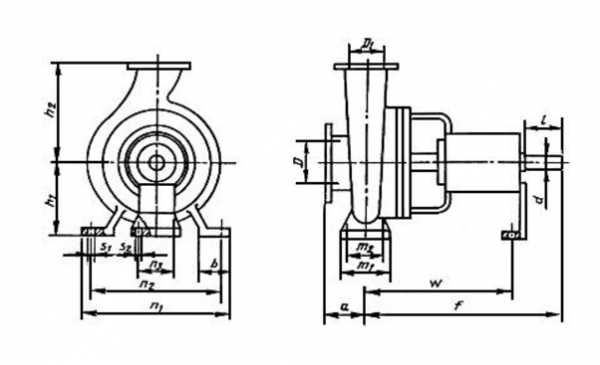

Монтажные параметры арматуры

Муфтовая арматура

По конструкция присоединительных патрубков, как указывалось в разделе 1, арматура наиболее часто бывает муфтовая, фланцевая и под сварку.

Муфтовая трубопроводная арматура изготавливается на малые диаметры. Как правило, на арматуре наносят внутреннюю трубную резьбу соответствующего диаметра, а снаружи присоединительные концы оформляются в виде шестигранника «под ключ». Размеры присоединительных концов ГОСТированы. Трубная резьба представляет из себя дюймовую резьбу с мелким шагом. Дюймовая резьба, в отличие от метрической, имеет при вершине профиля угол не 60 0. а 55 0. Мелкий шаг означает, что шаг резьбы и высота зубьев не зависят от диаметра трубопровода. Мелкий шаг применяется потому, что при выполнении на трубе резьбы с обычным шагом высота зубьев получилась бы такой большой, что превысила бы толщину стенки трубы.

Муфтовое соединение обладает рядом преимуществ. Оно технологично, резьба может формироваться различным способом - штамповкой, накаткой, нарезкой, причем нарезка может быть произведена простыми приспособлениями в условиях мелкой мастерской и даже дома. Муфтовое соединение легко и достаточно надежно герметизируется льняной прядью или лентой ФУМ. Для муфтового соединения трубопровода и арматуры не требуются дополнительные крепежные детали.

Вместе с тем этому виду соединения присущи и недостатки. Самый главный заключается в том, что вследствие нарезки резьбы уменьшается толщина стенки трубы, что приводит к снижению прочности и долговечности соединения. Это не позволяет нарезать резьбу на тонкостенных трубах. Кроме того, для выполнения соединения требуется большое усилие для наворачивания муфты на резьбу с уплотнительной подмоткой, причем это требуемое усилие резко возрастает при увеличении диаметра трубопровода. Поэтому для диаметров более 50 мм резьбовое соединение не применяют.

Запорная арматура на нефтепроводах. Задвижка клиновая с выдвижным.

муфтовое. Корпус — стальной штампованный. Трубопроводная промышленная арматура - запорная арматура краны. www.bibliotekar.ru/spravochnik-136-zadvizhki-zatvory/53.htm

ЗАДВИЖКИ. Задвижка клиновая с невыдвижным шпинделем муфтовая.

Присоединительные концы муфтовые с конической трубной резьбой. Трубопроводная промышленная арматура - запорная арматураwww.bibliotekar.ru/spravochnik-136-zadvizhki-zatvory/3.htm

Монтажные параметры арматуры

Фланцевая арматура

Фланцевая арматура выпускается на диаметры от 50 до 500 мм.

Фланцевое соединение как таковое очень широко применяется в технике. Фланцы соединяются между собой болтами, между ними вставляется прокладка из различных материалов.

Преимуществом фланцевого соединения является надежность, простота соединения, возможность многократной разборки и соединения.

Вместе с тем расход металла на фланцы весьма значительный, а трудоемкость их изготовления достаточно высока. При увеличении диаметра трубопровода толщина и масса фланцев существенно возрастают, что увеличивает расход металла. Сильно увеличивается и количество болтов, которое требуется для стыковки фланцев, что приводит к возрастанию трудоемкости их сборки. Кроме того, если фланцы небольших диаметров могут быть изготовлены из распространенного листового металла толщиной 8 - 15 мм, то фланцы больших размеров должны изготавливаться из дефицитного толстолистового металла или круглого профиля большого диаметра, что удорожает их изготовление. Для изготовления фланцев больших размеров требуются крупногабаритные токарные станки, что редко бывает в условиях рядового предприятия. При токарных работах много металла идет в отходы. С увеличением диаметра трубопровода возрастает усилие на фланцы и повышается вероятность разрыва и выдавливания прокладки.

Типы применяемых фланцев зависят от условного диаметра и рабочего давления среды. Существует много типов фланцем, отметим здесь лишь основные:

· без выступа стальные плоские приварные

· плоские приварные с соединительным выступом

· с выступом или впадиной из серого чугуна

· с шипом или пазом

Плоские фланцы бывают самодельного и заводского изготовления.

Стальной плоский приварной фланецбез выступа наиболее прост по конструкции, может быть изготовлен из обычной листовой стали и применяется на трубопроводах малых диаметров. Прокладка, заложенная между двумя плоскими фланцами, сжимается по всей поверхности фланцев, что не позволяет развить больших давлений на материал и достичь предела текучести. Тот факт, что отсутствуют выступы на фланце и прокладка зажимается по всей поверхности фланца, затрудняет ее центровку в соединении. При наличии плоских фланцев следует использовать упругие прокладки с малой жесткостью. Наличие царапин на фланце в радиальном направлении может привести к тому, что не удастся достичь герметичности соединения. Учитывая существенных отсутствие неровностей (выступов) на поверхности фланцев, прокладка может легко скользить по поверхности, что повышает вероятность ее разрыва и выдавливания давлением в трубопроводе. Поэтому плоские фланцы ненадежны на трубопроводах больших диаметров.

Плоские фланцы с соединительным выступом обычно бывают заводского изготовления, но могут быть изготовлены и в условиях механических цехов завода. Они широко применяются на трубопроводах малых и средних диаметров благодаря большей надежности. Они имеют выступ на своей поверхности, что облегчает центрирование прокладки. На уплотнительной поверхности фланца может наноситься ряд концентрических неглубоких треугольных канавок, что резко увеличивает его герметичность. При давлении на прокладку в момент стягивания фланцевого соединения материал прокладки деформируется, достигнув предела текучести, и заполняет собой углубления канавок, препятствуя образованию непрерывных радиальных щелей в месте царапин поверхности.

Фланцы с выступом или впадиной из серого чугуна бывают только заводского изготовления. Они соединяются так, что выступ одного фланца входит во впадину второго, за счет чего обеспечивается большая герметичность соединения.

Фланцы с шипом и пазом так же бывают только заводского изготовления. Они соединяются так, что шип одного фланца входит в паз второго, за счет чего обеспечивается большая герметичность соединения.

Источники: http://www.stroitelstvo-new.ru/1/truboprovod_vnutr2.shtml, http://www.bibliotekar.ru/spravochnik-142-truboprovodnaya-armatura/24.htm, http://www.bibliotekar.ru/spravochnik-142-truboprovodnaya-armatura/25.htm

Комментариев пока нет!armaturasila.ru

Классификация трубопроводной арматуры | Трубопроводы

Трубопроводное оборудование отличается большим разнообразием характеристик: от видов применяемых материалов до физических принципов работы.

О трубопроводной арматуре и её классификации сказано уже много. Существуют различные способы её классификации. Они базируются на разных комбинациях характеристик арматуры.

Трубопроводная арматура и условия применения

Трубопроводной арматурой (ТПА) называют устройства, присоединяемые к трубопроводам, котлам, аппаратам, агрегатам, емкостям и другим установкам, предназначенные для управления параметрами потоков сред: (отключение, распределение по требуемым направлениям, регулирование различных параметров среды (давления, расхода, состава, температуры и т. п.), выпуска среды по требуемому направлению и т. д. Управляется поток изменением проходного сечения в рабочем узле арматуры.

Рисунок 1. Электромагнитный клапан с магнитной частью, изолированной от протекающей среды для аналитических и медицинских применений

Трубопроводная арматура может применяться в промышленных, сантехнических и лабораторных условиях. Арматура промышленного применения может как для стандартных, так и для особых условий работы. Арматурой общего назначения называются широко распространённые виды арматуры, применяемые в различных отраслях народного хозяйства.

Трубопроводная арматура и область применения

Рисунок 2. Краны шаровые нержавеющие для газопровода

По сфере эксплуатации арматура может быть пароводяной, газовой (рисунок 2), нефтяной, химической, энергетической, судовой и резервуарной. Большинство конструкций арматуры монтируется при помощи стальных фланцев на трубопроводах и значительно меньшая часть монтируется непосредственно на котлах, аппаратах, установках, агрегатах и пр.

Трубопроводная арматура и тип привода

Управляемая арматура подразделяется на арматуру

- с ручным приводом,

- с механическим (электрическим, пневматическим, гидравлическим, электромагнитным (рисунок 3)) приводом и

- арматуру под дистанционно расположенный привод.

Рисунок 3. Клапан мембранный с электромагнитным приводом

Арматура с ручным приводом управляется вращением маховика (или рукоятки) на шпинделе или ходовой гайке.

Приводная арматура оснащена приводом, установленным непосредственно на ней и работающим от внешней энергии или при помощи энергии транспортируемой среды.

Приводная арматура может быть снабжена электроприводом, электромагнитным приводом, электрическим исполнительным механизмом, мембранным, поршневым или сильфонным пневмо- или гидроприводом.

Арматура под дистанционно расположенный привод управляется приводом (механическим или ручным), который устанавливается отдельно от арматуры и соединяется с ней передачей, состоящей из валов, подшипников, зубчатых колес или тросов.

Трубопроводная арматура и автономность эксплуатации

По принципу управления и работы арматура подразделяется на управляемую и автоматическую (автономную).

Рабочий цикл управляемой арматуры выполняется по соответствующим командам в определенные моменты времени.

Автономная (автоматическая) арматура управляется и работает только под воздействием давления транспортируемой среды.

Автономная арматура включает следующее оборудование для трубопроводов:

- обратные клапаны,

- предохранительные клапаны,

- перепускные клапаны (рисунок 4),

- регуляторы давления,

- регуляторы уровня,

- конденсатоотводчики.

Трубопроводная арматура и её функциональное назначение

По функциональному назначению трубопроводная арматура подразделяется на следующие основные типы:

- запорная,

- регулирующая,

- распределительная,

- предохранительная,

- защитная,

- фазоразделительная.

Запорная трубопроводная арматура

Запорная арматура предназначена для перекрытия потока среды. Она имеет наиболее широкое применение и по количеству применяемых единиц составляет обычно около 80% всего количества применяемых изделий. К запорной арматуре относят и пробно-спускную или контрольно-спускную арматуру, используемую для проверки уровня жидкой среды в емкостях, отбора проб, выпуска воздуха из верхних полостей, дренажа и т. д.

Регулирующая трубопроводная арматура

Рисунок 5. Регулятор давления газа имеет несколько фланцевых соединений в своей конструкции, а также фланцы для монтажа на трубопроводе

Регулирующая арматура предназначена для регулирования параметров рабочей среды (давления, температуры и т. п.) за счет изменения ее расхода. Регулирующая арматура представлена

- клапанами,

- регуляторами давления (рисунок 5),

- регуляторами уровня,

- регулирующими вентилями,

- дроссельной арматурой для значительного снижения давления среды

Распределительная трубопроводная арматура

Распределительная арматура применяется для распределения потока рабочей среды по различным направлениям.

Предохранительная трубопроводная арматура

Предохранительная арматура используется для исключения аварийного повышения давления среды путем автоматического выпуска избыточного количества среды. К предохранительной арматуре относят:

- предохранительные клапаны,

- импульсные предохранительные устройства,

- мембранные разрывные устройства.

Защитная трубопроводная арматура

Рисунок 6. Обратный клапан

Защитная (отсечная) арматура предохраняет трубопроводную систему от аварийных изменений давление или направления потока среды отключением обслуживаемой линии или участка. К защитной арматуре относят быстродействующие отсечные клапаны, задвижки и краны, обратные клапаны и отключающие устройства.

Предохранительная и защитная арматура отличаются тем, что при превышении допустимого значения параметра среды предохранительная арматура открывается для выброса среды, а защитная закрывается, отсекая защищаемый участок от остальной части трубопровода.

Фазоразделительная трубопроводная арматура

Фазоразделительная арматура автоматически отделяет фазы рабочей среды (жидкую и газообразную) и включает в себя конденсатоотводчики, предназначенные для автоматического вывода из обслуживаемой системы конденсата. К фазоразделительной арматуре относят также воздухоотводчики (вантузы) и маслоотделители.

Трубопроводная арматура других функций

Кроме основных функциональных типов арматуры, можно выделить промежуточные:

- запорно-регулирующую,

- смесительную,

- пробно-спускную.

Трубопроводная арматура и материалы

По материалу корпусных деталей арматура подразделяется на стальную (из углеродистой стали), нержавеющую, титановую, чугунную (из серого чугуна), из ковкого чугуна, цветных металлов, пластмасс и керамики (фарфор). Чугунная арматура может быть покрыта защитным коррозионно-стойким покрытием (резина, пластмасса, эмаль).

Трубопроводная арматура и направление потока среды

По конструкции корпуса арматура может быть проходной и угловой. В проходной арматуре среда не изменяет направления своего движения на выходе по сравнению с направлением на входе, в угловой направление изменяется обычно на 90°. Проходная арматура часто монтируется на прямолинейных участках трубопровода, угловая — в местах его поворотов.

Трубопроводная арматура и способ присоединения. Фланцы арматуры

В зависимости от конструкции присоединительных патрубков арматура подразделяется на:

- фланцевую,

- муфтовую,

- цапковую,

- штуцерную

- приварную.

Фланцевая арматура имеет фланцевые присоединительные патрубки. К подводимым к такой арматуре трубам должны быть монтированы стальные приварные ответные фланцы. Фланцевое соединение отличается высокой герметичностью, разъёмностью и надёжностью.

Муфтовые присоединительные патрубки имеют внутреннюю резьбу. В случае нецелесообразности применения резьбы (на трубопроводах низкого давления) зазоры, соединений патрубков уплотняются цементом или резиной.

Цапковая и штуцерная арматура имеют соответственно цапковые или штуцерные присоединительные патрубки с наружной резьбой.

Приварная арматура имеет присоединительные патрубки, привариваемые к трубопроводу.

Трубопроводная арматура и управляющие элементы

Управление арматурой осуществляется с использованием подвижно соединённых деталей (шпинделей, штоков). Это подвижное соединение герметизируется от внешней среды. В зависимости от способа герметизации арматура подразделяется на

- сальниковую,

- сильфонную,

- мембранную,

- шланговую.

В сальниковой арматуре герметичность соединения подвижной детали с неподвижной по отношению к внешней среде обуславливается сальниковым устройством, в сильфонной арматуре – сильфоном, в мембранной – мембраной, в шланговой – эластичного шланга,

Трубопроводная арматура и среда

В зависимости от характера воздействия на трубопроводную арматуру различают следующие среды:

- рабочая среда (рабочее давление), транспортируемая по трубопроводу,

- командная среда (командное давление), применяемая для передачи командных сигналов управления приводами арматуры,

- управляющая среда (управляющее давление), являющаяся источником энергии в гидро- и пневмоприводах арматуры,

- окружающая среда (окружающее давление),

- внешняя среда (внешнее давление).

Для одних типов арматуры (предохранительные клапаны, обратные клапаны, регуляторы давления, конденсатоотводчики и др.) строго обусловлено направление движения среды, для других (задвижки, краны, шланговая арматура, мембранная арматура) – движение среды допустимо в обоих направлениях.

Трубопроводная арматура и её рабочие органы

Поток рабочей среды управляется в арматуре посредством рабочего органа (запорного, регулирующего, смесительного или распределительного), состоящего из затвора и седла.

Затвор – деталь или группа деталей, перемещающаяся или поворачивающаяся относительно седла корпуса посредством шпинделя или штока.

Трубопроводная арматура и способы её установки

Трубопроводная арматура некоторых конструкций может корректно функционировать только в определённом расположении. Поэтому выделяют арматуру следующих допустимых положений установки:

- только на горизонтальных трубопроводах в вертикальном положении шпинделем или крышкой вверх;

- на горизонтальных и вертикальных трубопроводах в любом положении,

- только на вертикальных трубопроводах.

Заключение

Множество характеристик трубопроводной арматуры приводит к сложности её классификации с одной стороны и к большому выбору и разнообразию – с другой.

Список литературы

- Промышленная трубопроводная арматура : Каталог, ч. I / Сост. Иванова О. Н., Устинова Е. И., Свердлов А. И. – М. : ЦИНТИхимнефтемаш, 1979. – 190 c.

- Промышленная трубопроводная арматура : Каталог, ч. II / Сост. Иванова О. Н., Устинова Е. И., Свердлов А. И. – М. : ЦИНТИхимнефтемаш, 1977. – 120 c.

- Промышленная трубопроводная арматура : Каталог, ч. III / Сост. Иванова О. Н., Устинова Е. И., Свердлов А. И. – М. : ЦИНТИхимнефтемаш, 1978. – 136 c.

- Арматура энергетическая : Каталог-справочник / Сост. Матвеев А. В., Закалин Ю. Н., Беляев В. Г., Филатов И. Г... – М. : НИИЭинформэнергомаш, 1978. – 172 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

www.12821-80.ru

Вентиль запорный фланцевый: применение, виды и монтаж

Фланцевый вентиль представляет собой запорное устройство, которое позволяет перекрывать поток рабочей среды в трубопроводной системе, а также регулировать ее скорость и объемы транспортировки.

Наибольшее распространение вентиль получил в отопительных, водопроводных и газовых магистралях. Удобство использования и надежность обеспечивают фланцевым вентилям устойчивый спрос на рынке.

Принцип действия и сфера применения вентилей

Само слово «фланец» имеет немецкие корни, где flansch буквально обозначает плоскую металлическую пластину с отверстиями для закрепления на конце трубы. Пластина эта чаще всего имеет круглую форму, хотя иногда встречаются и квадратные изделия.

Материал изготовления, конструкция и прочие особенности во многом зависят от сферы применения вентиля, рабочего давления, температуры и иных факторов.

Корпус изделия представляет собой цельнометаллическое изделие, на краях которого имеются специальные выступы с отверстиями под болты. Литой корпус позволяет фланцевому вентилю эффективно противостоять гидроударам. Это делает подобные задвижки незаменимыми в трубопроводах высокого давления.

Запорный механизм имеет вид заслонки, которая способна частично или полностью перекрывать движение рабочей среды по трубопроводу. Задвижка функционирует наподобие гильотины, при перемещении изменяя размеры пропускного отверстия. Управление задвижкой осуществляется как в ручном, так и в автоматическом режиме.

Классификация

Вентили принято классифицировать по нескольким признакам. Так, по механизму блокировки потока, перемещающегося по трубопроводу, существуют следующие разновидности:

- Винтовые. Клапан закрепляется на штоке, и имеет возможность перемещаться посредством резьбового соединения. За герметичность отвечает специальная уплотняющая шайба. Задвижка такого типа способна пропускать рабочую среду только в одном определенном направлении, а резиновые прокладки будут нуждаться в периодической замене. Кроме того, попадающие под клапан мелкие частицы песка или ржавчины способны легко нарушить герметичность устройства.

- Шиберные. Вентиль такого типа по принципу действия напоминает задвижку, в которой клапан конической формы перемещается вдоль пары зеркал посредством резьбового штока. Герметичность обеспечивает сальник, либо более долговечные прокладки из резины или полимеров.

- Шаровые. В корпус фланцевого вентиля помещается стальной либо латунный шар со сквозным отверстием. В момент поворота рукоятки шар проворачивается в теле вентиля, уменьшая, увеличивая, либо полностью перекрывая поток жидкости (газа). Шаровый элемент надежно фиксируется в вентиле парой кольцевых седел из тефлона или фторопласта.

- Пробковые. Поток рабочей среды перекрывается специальной пробкой конической формы, имеющей сквозное отверстие. В трубопроводах большого диаметра поворот такой пробки может потребовать больших механических усилий.

Другой важный критерий – материал изготовления вентиля. Для бытовых надобностей чаще всего используются латунные и бронзовые изделия. Для промышленных масштабов более подходящими считаются стальные или чугунные.

Стальной фланцевый вентиль

Находит применение в эксплуатации трубопроводных систем для пара, воды, сжиженного или природного газа и т.п. Это обусловлено устойчивостью стали к высоким показателям температуры и давления, которые в таких сетях зачастую доходят до +425 градусов и 6,3 МПа соответственно.

При высоких эксплуатационных характеристиках стальные изделия отличаются меньшим весом, что значительно упрощает схемы строящихся трубопроводов (не требуется применение дополнительных армирующих элементов).

Корпус детали чаще всего отливается из легированной стали (маркировка А20 и А25). Есть варианты и без легирующих примесей, но их на рынке значительно меньше. Диаметр прохода вентиля может достигать 100 мм, что позволяет успешно применять его на сетях с большими объемами трафика.

Для трубопроводов с температурой рабочей среды свыше +400 градусов выпускаются специальные паровые вентили. Их отличает повышенная прочность и надежность, в основном за счет увеличенного веса и габаритных размеров.

Латунный вентиль

Применяется на трубопроводных системах, использующихся для передачи жидких и парообразных рабочих сред. Уплотнительные кольца в таких изделиях преимущественно паронитовые, набивка сальника – асбестовая. Условный диаметр варьируется в диапазоне 15-50 мм, вес изделия – 0,25-1,58 кг.

Обратите внимание! Фланцевые вентили могут быть проходными и угловыми. Первые монтируются исключительно на прямолинейных участках трубопроводов, вторые – на перпендикулярных соединениях.

Чугунный вентиль

Применяется на трубопроводах диаметром 0,5-3 м. Корпус изделия выполняется из ковкого или серого сорта чугуна, а сам запорный механизм представляет по сути достаточно сложную инженерную конструкцию, состоящую из сальника, золотника и маховика. Большая часть внутренних элементов конструкции – стальные.

Это важно! Вентили из чугуна слабо подходят для низких температур. Так, при температуре -30 градусов для ковкого и -10 – для серого чугуна, их рекомендуется заменять на стальные аналоги.

Разновидности шпинделей

Все задвижки также подразделяются на две большие группы в зависимости от механизма движения шпинделя:

- Фланцевая задвижка с выдвижным шпинделем. Устройство функционирует за счет винтовых или поступательных движений шпинделя. Такой вариант вентиля одинаково подойдет для любых рабочих сред. Легкость обслуживания подобных устройств также причисляют к их несомненным достоинствам. Из недостатков стоит отметить значительную высоту задвижки, особенно в поднятом состоянии.

- Фланцевая задвижка с невыдвижным шпинделем. Затвор поднимается или опускается посредством вращения шпинделя непосредственно внутри устройства. Важное преимущество такого вида задвижек – компактные габариты, что позволяет использовать их в труднодоступных местах. Недостаток – ограничение выбора рабочих сред в пользу наименее агрессивных, поскольку воздействие осуществляется на весь механизм.

Достоинства и недостатки запорного вентиля

Как и любое механическое устройство, фланцевая задвижка имеет ряд достоинств и недостатков в сравнении в иными запорными механизмами.

Самое очевидное преимущество – возможность многократно монтировать и демонтировать вентиль. Процедура, впрочем, не из легких, поскольку предусматривает откручивание и закручивание огромного количества болтов.

Из положительных характеристик можно выделить:

- Высокую отказоустойчивость, связанную, в первую очередь, с простотой конструкции задвижки.

- Малые значения гидравлического сопротивления. Внутренние детали устройства практически не влияют на прохождение потока рабочей среды.

- Компактность изделий. Малая протяженность вентилей делает удобным их монтаж на коротких или неудобных участках трубопроводов.

- Универсальность. Фланцевые задвижки успешно применяются на трубопроводах любых типов и в любых, даже самых неблагоприятных, внешних условиях.

Отметим и некоторые недостатки, которые заставляют часть потребителей делать выбор в пользу других запорных устройств:

- Перекрытие рабочего потока может оказаться длительным (в зависимости от типа и размера вентиля) процессом. При ручном управлении этот недостаток становится еще более критичным.

- Уплотнительные детали, расположенные внутри корпуса изделия, имеют фиксированный срок службы, требуя своевременной замены.

- При малой протяженности фланцевая задвижка имеет сравнительно большую высоту.

Монтаж фланцевой задвижки

Процедура монтажа фланцевого вентиля считается достаточно простой, хотя и должна выполняться в определенной последовательности:

- На оба конца соединяемых труб посредством сварки монтируются стальные фланцы. Их размеры должны соответствовать габаритам фланцев на торцах вентиля.

- Трубы разводятся на определенное расстояние, в которое помещается монтируемый вентиль.

- Отверстия на фланцах трубы и задвижки совмещаются, после чего в них вставляются болты. Между фланцами задвижки и трубы помещаются уплотнительные кольца (полимерные или резиновые), после чего на болты накручиваются гайки.

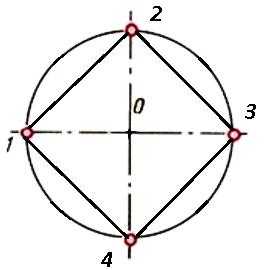

- Завершающий этап – затягивание резьбовых соединений. Затягивание правильно осуществлять в таком порядке: каждая пара болт-гайка закручивается на 3-4 оборота, после чего переходим к следующей до полной фиксации всех точек соединения.

infotruby.ru

Арматура под приварку

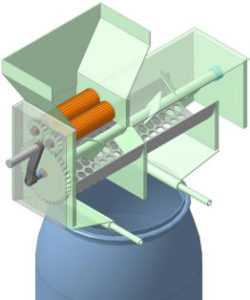

Шаровые краны под приварку АРМАТЭК

Шаровые краны под приварку АРМАТЭК

Арматуру, имеющую присоединительные патрубки (или, как еще говорят, ─ присоединительные концы) для приварки к емкостям, трубопроводам и различным видам оборудования, называют арматурой под приварку или приварной арматурой.

Главное качество, которым она обладает, ─ надежность. К использованию сварки прибегают тогда, когда у иных способов присоединения трубопроводной арматуры это свойство признается неудовлетворительным для данных условий эксплуатации, а преимущества свободных манипуляций с арматурой менее значимы, чем ее абсолютная герметичность. А вообще, приварная арматура (как и фланцевая) допускается к применению на всех категориях трубопроводов. И все-таки, учитывая особенности ее монтажа, в первую очередь ее используют на трубопроводах, транспортирующих опасные среды, обладающие высокой проникающей способностью, и потому «просачивающиеся» сквозь разъемные соединения.

Кстати, два способа присоединения ─ с помощью фланцев и патрубков для приварки ─ могут совмещаться в одном техническом устройстве. Так, согласно «СТО Газпром 2-4.1-212-2008. Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром» арматура менее DN 700 с ручным механическим приводом может по требованию заказчика изготавливаться «комбинированной»: один патрубок фланцевый, другой ─ под приварку.

Приварная арматура: качество номер один ─ надежность

Арматуру под приварку устанавливают на трубопроводах, которые должны отвечать повышенным требованиям в части плотности соединений. Плотность ─ это способность соединений (в случае приварной арматуры ─ сварных швов) служить препятствием для газового или жидкостного обмена между разделенными материалом шва средами.

Основной повод для особенно пристального внимания к герметичности трубопроводов ─ свойства транспортируемых в них жидкостей и газов. Способность приварной арматуры обеспечивать целостность и непроницаемость трубопроводных систем, их устойчивость к механическим и температурным деформациям особенно ценятся в химической и атомной промышленности, электроэнергетике и целом ряде других отраслей, отличающихся сложными условиями эксплуатации технологического оборудования. В частности, приварную арматуру применяют в энергоустановках с высокими и сверхвысокими параметрами пара. Но, в первую очередь, она востребована там, где попадание жидкостей и газов за пределы трубопроводных систем крайне нежелательно в силу их токсичности, огне-, взрыво- и пожароопасности.

В некоторых отраслях приварную арматуру следует использовать «по умолчанию». Например, в Федеральных нормах и правилах в области использования атомной энергии НП-068-05 «Трубопроводная арматура для атомных станций. Общие технические требования» прямо указано: «Арматура должна присоединяться к оборудованию и трубопроводам сваркой, если в ТЗ (техническом задании либо документе, его заменяющем) и/или ТУ (технических условиях) не указано иное».

В соответствии с руководством по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» арматура приварная показана к применению «на трубопроводах, в которых опасные среды обладают высокой проникающей способностью, через разъемные соединения (фланцевые, муфтовые и др.)».

Надежность ─ не единственное достоинство приварной арматуры. Огромное ее преимущество ─ сведение к минимуму необходимости технического обслуживания. Так, затяжка гаек крышки такой арматуры занимает примерно вдвое меньше времени, чем затяжка болтов фланцевой арматуры. Сварные соединения не требуют ухода, экономят металл, снижают суммарную массу арматуры в трубопроводной системе.

Монтаж арматуры под приварку

Правильность и качество монтажа арматуры напрямую влияет на эксплуатационные параметры трубопроводных систем. Приварка трубопроводной арматуры ─ процесс чрезвычайно ответственный и технологически достаточно сложный, требующий соответствующей квалификации исполнителей, применения качественных сварочных материалов, соблюдения последовательности операций. Различные его аспекты, включая конструктивные элементы разделки кромок, требования к их подготовке и контролю регламентированы целым рядом нормативных документов. Среди них утвержденный приказом Минэнерго России Руководящий документ «РД 153-34.1-003-01(РТМ-1С). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования», «СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования», «СТ ЦКБА 013-2007 Арматура трубопроводная. Приварка арматуры к трубопроводу. Технические требования», «Правила и нормы в атомной энергетике. ПНАЭ Г 7-010-89. Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» и другие.

Подготовка патрубков

Патрубки являются элементами корпуса арматуры. Перед тем, как приварить их непосредственно к трубопроводу, концы патрубков подвергают специальной механической обработке (какой конкретно зависит от типа сварного шва): выравнивают, шлифуют, снимают фаску. Например, производят зачистку внутренней и наружной поверхности до чистого металла на ширину не менее 20 мм от границы разделки кромки. Особенно тщательной обработки требуют присоединительные концы трубопроводной арматуры больших и сверхбольших диаметров.

Подготовку приварной арматуры под сварку следует проводить с максимальной осторожностью, чтобы не допустить повреждений внутренней поверхности арматуры в результате попадания в нее загрязнений. Для этого используют любые доступные способы, заглушки, ткань и другие материалы.

Контроль качества подготовки кромок выполняют визуально и с помощью измерительного инструмента, в т. ч. оптических приборов, а также посредством капиллярного и радиографического контроля или ультразвуковой дефектоскопии.

Сварка

Перед сваркой приварной арматуры ее затвор открывают, чтобы предотвратить заклинивание вследствие деформаций, появляющихся в результате нагревания корпуса.

Сначала арматуру устанавливают на трубопроводе, закрепляя ее несколькими прихватками. И только затем, убедившись в правильности положения, прежде всего, соосности относительно прилегающих участков трубопровода, окончательно приваривают. Это делается для того, чтобы избежать перекосов, способных в процессе эксплуатации привести к ненужным напряжениям в конструкциях трубопроводной системы и преждевременному износу уплотнительных деталей.

Процесс сварки должен обеспечивать достаточную глубину проникновения материала шва в основной металл.

В процессе сварки внутренние части арматуры предохраняют от избыточного перегрева. Добиться этого можно несколькими способами. Самый очевидный путь ─ выполнять сварку с перерывами, после каждого прохода охлаждая место шва как минимум до 100 OC. Другой вариант ─ прилегающую ко шву со стороны арматуры зону закрывать влажными бязью или асбестом, периодически охлаждаемыми в холодной воде. Для утилизации тепла используют теплоотводы, выполненные из обладающей высокой теплопроводностью меди, или сухой лед.

При приварке арматуры необходимо обеспечить защиту ее внутренних полостей и примыкающих частей трубопровода от попадания брызг шлака и окалины, которые впоследствии могут помешать нормальному функционированию арматуры.

Если патрубки арматуры и трубопровод выполнены из разнородных марок сталей, рекомендуется приварка к арматуре переходников из стали, идентичной марке стали трубопровода. Впрочем, по согласованию с заказчиком переходники допускается не приваривать.

В процессе сварки используются цилиндрические и конические подкладные кольца (как правило, это имеет место, когда диаметр арматуры составляет более 40 мм). Материал, из которого они изготовлены, должен соответствовать материалу трубопровода (конца присоединяемой арматуры или переходника катушки). Если свариваются присоединительный конец и труба из сталей перлитного класса различных марок, используют подкладные кольца, изготовленные из менее легированной стали.

Допускается смещение внутренних кромок патрубка арматуры и трубы при сборке под сварку. Чем больше толщина стенки, тем меньшую долю ее величины может составлять максимальное допустимое смещение внутренних кромок. Если смещение превышает допустимую нормативами величину, выполняется раздача или расточка трубы. При сваривании различающихся по толщине концов арматуры и участка трубопровода, сварной шов должен быть выполнен таким образом, чтобы наклон его поверхности обеспечивал плавный переход между свариваемыми деталями.

Открытый перед сваркой затвор арматуры закрывают после продувки или промывки рабочей средой ее и прилегающего к ней участка трубопровода.

Ремонт приварной арматуры

За относительное удобство обслуживания приварной трубопроводной арматуры приходится расплачиваться повышенной трудоемкостью ремонта в тех ситуациях, когда ее нужно демонтировать, а потом устанавливать заново. С учетом непростого и ответственного монтажа приварной трубопроводной арматуры, особенно крупной, ремонтные работы стараются выполнять по месту ее расположения в трубопроводной системе. Только при необходимости трудоемкого и сложного ремонта, осуществлять который «в походных условиях» нецелесообразно, она срезается и доставляется в специализированную мастерскую. Для демонтажа приварной арматуры используют газовые резаки. Отрезку производят непосредственно по сварному шву или рядом с ним. Также применяются устройства для механической резки, обеспечивающие максимально ровный с минимальными размерами рез.

Сварочные технологии с момента своего зарождения всегда оставались в авангарде научно-технического прогресса. Их достижения используют во многих направлениях техники. Не является исключением трубопроводная арматура. Сварочные работы применяются при ее изготовлении (литосварная, литоштампосварная, штампосварная арматура) и в процессе монтажа трубопроводных систем.

Востребованность сварки для монтажа трубопроводной арматуры обусловлена, как опережающим развитием отраслей, особенно активно использующих приварную арматуру для наращивания производственного потенциала и повышения его эффективности, так и интенсификацией технологических процессов, увеличением диапазона температуры и давления рабочей среды, все более масштабным вовлечением в производство жидкостей и газов, попадание которых в окружающую среду, даже в небольших количествах, способно привести к экологическому коллапсу.

Технологическая необходимость и экономическая целесообразность использования приварной арматуры доказаны длительным опытом ее успешной эксплуатации в разных отраслях экономики всех стран мира.

armatek.ru

Трубопроводная арматура в cистемах водоснабжения дома

Арматуру, применяемую в системах холодного и горячего водоснабжения дома, можно разделить на запорную (задвижки, вентили, краны), предохранительную (клапаны обратные и предохранительные), смесительную (смесители различного типа), водоразборную, туалетную и сливную. В зависимости от способа присоединения выпускается арматура двух типов: муфтовая и фланцевая. Кроме вышеуказанной арматуры в системах водоснабжения домов устанавливаются различные приборы контроля и автоматики: термометры, манометры, водомеры, регулирующие приборы и исполнительные механизмы.

Используемая в системах водоснабжения домов арматура при поступлении на заготовительные предприятия или непосредственно на монтаж подвергается ревизии и испытанию. На заготовительных предприятиях эти операции выполняются в трубозаготовительном цехе (см. п. 1.1. настоящей гл.) на специальном участке. При ревизии арматуру разбирают, очищают от смазки, тщательно осматривают ее уплотнительные поверхности и испытывают. На уплотнительной поверхности не допускаются крупные забоины, коррозия и другие дефекты. Корпус арматуры должен быть чистым и гладким, без свищей, раковин и трещин. Шпиндели как сальниковой арматуры, так и задвижек должны перемещаться без заеданий.

Уплотнительные поверхности арматуры притирают на заводах-изготовителях, но, если при ревизии и испытании устанавливают факт протечки, то притирку производят заново. Для этого используют различные шлифующие материалы. Притирка продолжается до тех пор, пока поверхности не станут матовыми (без царапин и рисок) и будут плотно прилегать друг к другу. Для систем водоснабжения в домах в качестве уплотнения шпинделей применяют хлопчатобумажную, льняную, пеньковую и фторопластовую набивки.

Задвижки, вентили и краны систем водоснабжения во время ревизии испытывают гидравлическим давлением 1 МПа, а при пневматическом испытании — 0,15 МПа. Время испытания назначается 1 ... 2 мин, при этом падение давления не допускается.Водопроводная арматура показана на рис. 2.3.

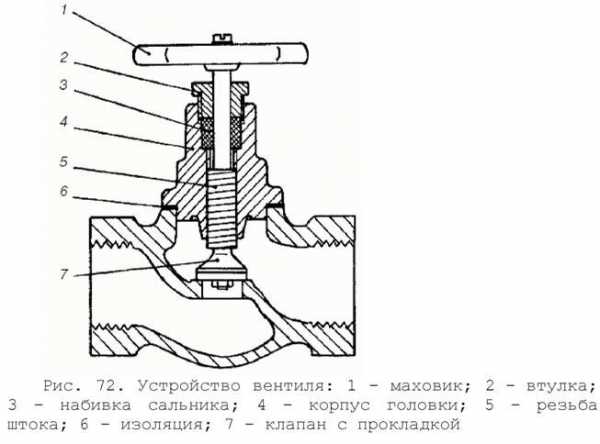

Рис. 2.3. Водопроводная арматура а — параллельная задвижка с выдвижным шпинделем; б —параллельная задвижка МТР с невыдвижным шпинделем; в — вентиль муфтовой; г — вентиль фланцевый; д — водоразборная арматура

Оцинкованные трубопроводы систем водоснабжения прокладываются как открыто — по поверхностям строительных конструкций (по стенам, колоннам, под перекрытиями, в специальных шахтах), так и скрыто — в специальных бороздах.

Монтаж внутренних систем водоснабжения ведут от водомерного узла, который монтируется вблизи от ввода водопровода а здание. Магистральные водоводы прокладывают с уклоном 0,002 ... 0,005 в сторону водомерного узла. К строительным конструкциям трубопроводы крепятся на кронштейнах, с помощью подвесок и хомутов, а также крючьями. Для крепления трубопроводов систем горячего водоснабжения и пластиковых трубопроводов к строительным конструкциям применяют разъемные хомуты, обеспечивающие возможность перемещения трубопроводов в опорах при температурных перепадах (скользящие опоры).

Уплотнительным материалом резьбовых соединений при монтаже систем водоснабжения служит льняная прядь, пропитанная свинцовым суриком на натуральной олифе, или лента ФУМ (фторопластовый уплотнительный материал).

При прокладке магистральных водоводов открыто в отапливаемых помещениях для предотвращения конденсации влаги на трубах их поверхность изолируют теплоизоляционными материалами.

В нижней части водопроводных стояков ставят вентиль для возможности отключения стояка при ремонтных работах.

Выше вентиля устанавливается тройник с пробкой или сгон с приваренной пробкой для выпуска воды из стояка в случаях его отключения.

При монтаже стояков и подводок к санитарным приборам систем водоснабжения резьбовые соединения не располагают в местах пересечений с элементами строительных конструкций. Через перекрытия стояки прокладывают в гильзах, верхняя кромка которых должна быть выше отметки чистого пола на 20 мм для предотвращения попадания воды на потолок нижнего помещения при влажной уборке.

Монтаж арматуры ведут совместно с монтажом стояков и подводок. Исключение составляет водоразборная арматура, которую устанавливают после монтажа санитарных приборов.

На водопроводных сетях ставятся задвижки чугунные, параллельные, фланцевые, с выдвижным шпинделем (30ч706бр), с гидроприводом, рассчитанные на рабочее давление до 1 МПа и температуру до 50° С, а также задвижки чугунные, параллельные, фланцевые, с невыдвижным шпинделем (МТР «Москва») с ручным управлением маховиком, рассчитанные на те же параметры эксплуатации.

Задвижки на трубопроводах при монтаже устанавливаются в любом положении, кроме положения «маховиком или гидроприводом вниз», допускается установка задвижек горизонтально — «на ребро» и «плашмя». Недостаток эксплуатации задвижек — образование на уплотнительных поверхностях (при длительном открытом положении) отложений, нарушающих плотность закрытия.

www.stroitelstvo-new.ru

Фланцевая трубопроводная арматура • Портал трубопроводной арматуры "Вентиль-инфо"

Фланцевая арматура выпускается на диаметры от 50 до 500 мм. Фланцевое соединение как таковое очень широко применяется в технике.

Фланцы соединяются между собой болтами, между ними вставляется прокладка из различных материалов.

Преимуществом фланцевого соединения является надежность, простота соединения, возможность многократной разборки и соединения.

Вместе с тем расход металла на фланцы весьма значительный, а трудоемкость их изготовления достаточно высока. При увеличении диаметра трубопровода толщина и масса фланцев существенно возрастают, что увеличивает расход металла. Сильно увеличивается и количество болтов, которое требуется для стыковки фланцев, что приводит к возрастанию трудоемкости их сборки. Кроме того, если фланцы небольших диаметров могут быть изготовлены из распространенного листового металла толщиной 8 — 15 мм, то фланцы больших размеров должны изготавливаться из дефицитного толстолистового металла или круглого профиля большого диаметра, что удорожает их изготовление. Для изготовления фланцев больших размеров требуются крупногабаритные токарные станки, что редко бывает в условиях рядового предприятия. При токарных работах много металла идет в отходы. С увеличением диаметра трубопровода возрастает усилие на фланцы и повышается вероятность разрыва и выдавливания прокладки.

Типы применяемых фланцев

зависят от условного диаметра и рабочего давления среды. Существует много типов фланцем, отметим здесь лишь основные:

- без выступа стальные плоские приварные

- плоские приварные с соединительным выступом

- с выступом или впадиной из серого чугуна

- с шипом или пазом

Плоские фланцы бывают самодельного и заводского изготовления.

Стальной плоский приварной фланец без выступа

наиболее прост по конструкции, может быть изготовлен из обычной листовой стали и применяется на трубопроводах малых диаметров. Прокладка, заложенная между двумя плоскими фланцами, сжимается по всей поверхности фланцев, что не позволяет развить больших давлений на материал и достичь предела текучести. Тот факт, что отсутствуют выступы на фланце и прокладка зажимается по всей поверхности фланца, затрудняет ее центровку в соединении.

При наличии плоских фланцев следует использовать упругие прокладки с малой жесткостью. Наличие царапин на фланце в радиальном направлении может привести к тому, что не удастся достичь герметичности соединения. Учитывая существенных отсутствие неровностей (выступов) на поверхности фланцев, прокладка может легко скользить по поверхности, что повышает вероятность ее разрыва и выдавливания давлением в трубопроводе. Поэтому плоские фланцы ненадежны на трубопроводах больших диаметров.

Плоские фланцы с соединительным выступом

обычно бывают заводского изготовления, но могут быть изготовлены и в условиях механических цехов завода. Они широко применяются на трубопроводах малых и средних диаметров благодаря большей надежности. Они имеют выступ на своей поверхности, что облегчает центрирование прокладки. На уплотнительной поверхности фланца может наноситься ряд концентрических неглубоких треугольных канавок, что резко увеличивает его герметичность. При давлении на прокладку в момент стягивания фланцевого соединения материал прокладки деформируется, достигнув предела текучести, и заполняет собой углубления канавок, препятствуя образованию непрерывных радиальных щелей в месте царапин поверхности.

Фланцы с выступом или впадиной из серого чугуна

бывают только заводского изготовления. Они соединяются так, что выступ одного фланца входит во впадину второго, за счет чего обеспечивается большая герметичность соединения.

Фланцы с шипом и пазом

так же бывают только заводского изготовления. Они соединяются так, что шип одного фланца входит в паз второго, за счет чего обеспечивается большая герметичность соединения.

Для арматуры больших и сверхбольших диаметров присоединительные концы подготавливают под приварку,

то есть они представляют из себя просто отростки трубы, концы которых подготовлены под сварку — выровнена и зашлифована поверхность, снята требуемая фаска. При монтаже такие присоединительные патрубки просто привариваются к трубопроводу.

Размеры присоединительных фланцев могут быть различными даже при одинаковом диаметре трубопроводов, в зависимости от назначения арматуры и рабочего давления. Поэтому, при присоединении трубопровода к арматуре важно на трубопроводе установить именно такой фланец, который имеется на арматуре. Диаметры самих фланцев, размеры прокладок, размеры и количество отверстий под болты на фланцах приводятся в специальной литературе: справочниках проектировщика, справочниках по трубопроводной арматуре, каталогах арматуры. В некоторых случаях, когда не удается найти описание фланца для арматуры, единственным способом является натурный обмер фланца арматуры и изготовление ответного фланца по эскизным чертежам.

ventil-info.com