Конструкционные углеродистые и легированные стали. Углеродистые легированные стали

Углеродистые и легированные стали

Р Е Ф Е Р А Т

на тему: «Углеродистые и легированные стали»

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод. Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si – 0,15-0,35; Mn – 0,3-0,8; S – до 0,06; P – до 0,07. В зависимости от содержания углерода углеродистые стали подразделяют на низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25-0,6% С) и высокоуглеродистую (более 0,6% С). Различают углеродистые стали обыкновенного качества и качественную конструкционную. К первой группе относится горячекатаная (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная (тонколистовая) сталь; во вторую входят горячекатаные и кованые заготовки диаметром (или толщиной) до 250 мм, калиброванная сталь и серебрянка. Углеродистая сталь - наиболее распространённый вид чёрных металлов.

Конструкционной углеродистой сталью называется сталь, содержащая углерода до 0,65-0,70% (в виде исключения производят конструкционные стали с содержанием 0,85% углерода). Конструкционная сталь идет для изготовления деталей машин и конструкций. Она должна обладать достаточной прочностью, хорошо сопротивляться удару и в то же время хорошо обрабатываться.

По качеству конструкционная сталь делится на три группы:

- обыкновенного качества;

- повышенного качества;

- качественная.

Сталь обыкновенного качества – сталь широкого потребления, идет для строительных конструкций, крепежных деталей, листового проката, заклепок, труб, арматуры, мостов, профильного проката.

Сталь повышенного качества идет для паровозных и вагонных осей, бандажей, котлов, проволоки и т.д.

Качественная сталь идет для деталей, требующих более высокой пластичности, сопротивления удару, работающих при повышенных давлениях: для зубчатых колес, труб, винтов, болтов, для деталей, подлежащих цементации, для сварных изделий.

Инструментальной углеродистой сталью называется сталь с содержанием углерода от 0,7% и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали – 0,03% и 0,035%, в высококачественной – 0,02% и 0,03% соответственно.

Выпускается по ГОСТ 1435-90 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А. Стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброваную сталь, серебрянку.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов - марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У - углеродистая, следующая за ней цифра - среднее содержание углерода в десятых долях процента, Г - повышенное содержание марганца.

Применение инструментальной углеродистой стали

К недостаткам углеродистой стали относятся:

- отсутствия сочетания прочности и твердости с пластичностью;

- потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

- низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

- низкие электротехнические свойства;

- высокий коэффициент теплового расширения;

- увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированные стали:

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

- низколегированная сталь – не более 2,5% примесей;

- среднелегированная – 2,5-10%;

- высоколегированная – свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение. По назначению легированные стали делят обычно на конструкционные стали, инструментальные стали и стали с особыми свойствами (электротехнические, нержавеющие, жаропрочные и др.).

Конструкционная легированная сталь делится на качественную, высококачественную А и особовысококачественную Ш (электрошлакового переплава).

В зависимости от основных легирующих элементов эта сталь подразделяется на группы:

Хромистая сталь имеет очень широкое применение. Хром оказывает положительное влияние и является недорогой примесью. Сталь марок 15Х, 20Х, 30ХА применяются для деталей автотракторной и автомобильной промышленности. Хромистые стали с высоким содержанием углерода (0,9-1,1%) и хрома (0,8-1,65%) идут на изготовление колец, шариков и роликов шарикоподшипников. Их марки: ШХ6, ШХ9, ШХ15СГ, ШХ10. Обладают хорошей твердостью.

Марганцевая сталь после соответствующей химико-термической обработки приобретает высокую твердость, не снижая пластичности. Обрабатывается лучше, чем углеродистая. В производстве широко применяется сталь марок 15Г, 20Г, 30Г и др. Высокая износоустойчивость.

Хромоникелевая сталь является одной из самых распространенных конструкционных сталей, так как после термообработки приобретает высокую твердость, прочность, упругость и сопротивление ударным нагрузкам; ее марки - 20ХНА, 12Х2Н4А, 12ХН3А

Хромокремнистая сталь обладает высокой твердостью и упругостью после термической обработки и широко применяется для изготовления рессор и пружин.

Хромомарганцевая сталь частично заменяет хромоникелевую (в целях экономии никеля). Широко применяется сталь марок 20ХГ, 20ХГР, 40ХГР, 30ХСС, 18ХГТ; последняя идет для автомобильных деталей.

Хромомарганцевокремнистая сталь (хромансиль) является заменителем хромомолибденовых сталей. При малом содержании углерода хорошо штампуется и сваривается. Марка - 25ХГСД, 14ХГСА, 30ХГСА.

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХВА идет для ответственных пружин, марки 15ХФ - для валов, шестерен, муфт.

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400-500°C. Сталь марок 30ХМА служит для изготовления роторов, осей, зубчатых колес.

Хромоникелевольфрамовая и хромоникелемолибденовая стали предназначаются для нагруженных деталей машин, зубчатых колес, коленчатых валов, высоконагруженных шатунов. Марки этой стали - 30ХНВА, 40ХНВА, 40ХНМА, 25Х2Н4ВА.

Инструментальная легированная сталь. Эта сталь идет для изготовления различного инструмента: ударно-штампового, измерительного, режущего. Она имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются.

mirznanii.com

Углеродистые и легированные стали

Категория: Выбор стройматериалов

Углеродистые и легированные стали

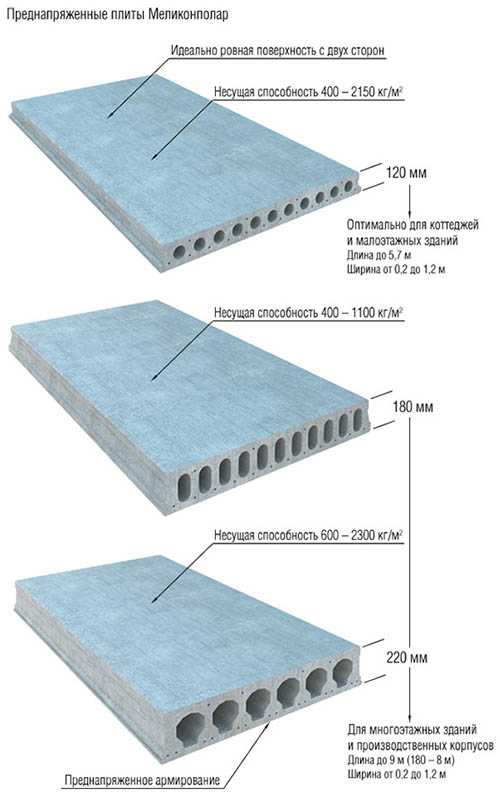

Металлические конструкции, арматуру для железобетона, трубы, крепежные детали и другие строительные изделия изготовляют, как правило, из конструкционных углеродистых сталей; конструкционные легированные стали используют только для особо ответственных металлличе-ских конструкций и арматуры для предварительно напряженного бетона. Однако благодаря эффективности объем ис-иользования легированных сталей постоянно расширяется.

Углеродистые стали — это сплавы, содержащие железо, углерод, марганец и кремний, а также вредные примеси — серу и фосфор, снижающие механические свойства стали (их содержание не должно превышать 0,05…0,06 ). В зависимости от содержания углерода такие стали делятся на низко (до 0,25 углерода), средне- (0,25…0,6%) и высокоуглеродистые (свыше 0,65%). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

Углеродистые стали по назначению подразделяют на сталь общего назначения и инструментальные.

Углеродистую сталь общего назначения подразделяют на три группы: А, Б и В.

Из стали марок Ст1 и Ст2, характеризующейся высокой пластичностью, изготовляют заклепки, трубы, резервуары и т. п.; из стали СтЗ и Ст5 — горячекатаный листовой и фасонный прокат, из которого выполняют металлические конструкции и большинство видов арматуры для железобетона. Эти стали хорошо свариваются и обрабатываются.

Стали группы Б (БСтО, БСт1, БСтЗ и т. д. до БСтб) поставляют с гарантированным химическим составом; стали группы В — с гарантированными химическим составом и механическими свойствами. Благодаря определенности химического состава стали групп Б и В можно подвергать термической обработке.

Легированные стали помимо компонентов, входящих в углеродистые стали, содержат так называемые легирующие элементы, которые повышают качество стали и придают ей особые свойства. К легирующим элементам относятся: марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, медь — Д и другие элементы. Каждый элемент имеет свое назначение: марганец повышает прочность, износостойкость стали и сопротивление ударным нагрузкам без снижения ее пластичности, кремний — упругие свойства, никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость; молибден улучшает механические свойства стали при нормальной и повышенной температурах.

Легированные стали по назначению делят на конструкционные, инструментальные и стали со специальными свойствами (нержавеющие, жаростойкие и др.). Для строительных целей применяют в основном конструкционные стали.

Конструкционные низколегированные стали содержат не более 0,6% углерода. Основные легирующие элементы низколегированных сталей: кремний, марганец, хром, никель. Другие легирующие элементы вводят в небольших количествах, чтобы дополнительно улучшить свойства стали. Общее содержание легирующих элементов не превышает 5%.

Низколегированные стали обладают наилучшими механическими свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующие за ним буквы — условное обозначение легирующих элементов. Если количество легирующего элемента составляет 2% и более, то после буквы ставят еще цифру, указывающую это количество. Например, марка стали 25ХГ2С показывает, что в ней содержится 0,25% углерода, около 1% хрома, 2% марганца и около 1% кремния. При маркировке высококачественных легированных сталей (с низким содержанием серы и фосфора) в конце ставится буква А.

В строительстве применяют легированные стали 10ХСНД, 15ХСНД для изготовления ответственных металлических конструкций (ферм, балок), 35ХС, 25Г2С, 25ХГ2СА, ЗОХГСА и 35ХГСА — для изготовления арматуры для предварительно напряженного бетона.

Прочность на растяжение таких сталей в 2…3 раза выше, чем обыкновенных углеродистых сталей СтЗ и Ст5. Так, у стали ЗОХГСА предел прочности при растяжении не менее 1100 МПа, а у стали 35ХГСА — не менее 1600 МПа (у стали Ст5 — 500…600 МПа). Такие высокие прочностные показатели позволяют получать из легированных сталей более легкие конструкции при сохранении необходимой несущей способности. Это, в свою очередь, снижает расход металла и уменьшает массу здания.

Выбор стройматериалов - Углеродистые и легированные сталиgardenweb.ru

|

ТОП 10: |

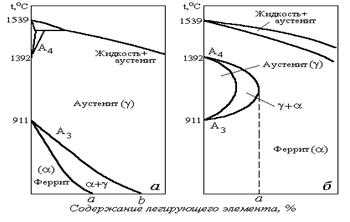

В современном машиностроении и приборостроении широкое применение находят стали, в которых помимо железа, углерода и постоянных примесей содержатся специально вводимые добавки других элементов, чаще всего металлов. Эти добавки принято называть легирующими элементами, а стали, соответственно, легированными сталями. В качестве легирующих наиболее часто используют следующие элементы: Cr, Ni, Mn, Si, Mo, W, V, Ti, Co, Nb. Реже используются Al, Cu, B и некоторые другие. В результате легирования изменяются физические, механические и технологические свойства стали. Изменение свойств стали при ее легировании определяется влиянием легирующих элементов, как на свойства фаз, так и на условия протекания фазовых превращений. По влиянию на положение точек полиморфного превращения железа, легирующие элементы можно разделить на две группы: 1)элементы, понижающие температуру А3 и повышающие А4, т. е. расширяющие область существования аустенита (g-фазы) и сужающие область феррита (a-фазы). К числу таких элементов относятся Ni и Mn. На рисунке 4.1, а приведена диаграмма, характерная для сплавов железа с легирующими элементами этой группы. Из диаграммы видно, что если концентрация легирующего элемента превышает концентрацию, соответствующую точке b, то во всей области температур сплавы будут иметь структуру аустенита. Такие сплавы называют аустенитными. Если концентрация легирующего элемента находится между точками а и b, то в сплавах происходит частичное превращение аустенита в феррит. Такие сплавы называют полуаустенитными или ферритно-аустенитными. К числу элементов, расширяющих область существования аустенита, относятся также Сu, C и N. Но в этом случае диаграммы имеют эвтектоидную точку, ниже которой аустенит не существует.

Рисунок 4. 1. Схемы диаграмм состояний железа с легирующими элементами: а – открытая область g-область; б – закрытая g-область. 2) легирующие элементы, которые повышают точку А3 и снижают А4. Это приводит к замыканию области существования аустенита (g-фазы) как это показано на рисунке 4.1, б. При содержании легирующего элемента выше концентрации, отмеченной точкой а на оси абсцисс, сплавы во всей температурной области правее а имеют кристаллическую решетку феррита (a-фазы). Такие сплавы называются ферритными. При меньшей концентрации легирующего элемента сплавы называются полуферритными или аустенитно-ферритными.

К числу легирующих элементов второй группы относятся Cr, W, Mo, V, Si, Al. К этой же группе относятся B, Zr,и Nb, которые способствуют сужению g-области даже при небольших содержаниях этих элементов. Но вследствие малой растворимости в железе ранее, чем полностью замыкается g-область, образуются двухфазные сплавы. При введении в сталь одновременно нескольких легирующих элементов их влияние на существование a- и g-областей не всегда суммируется. Например, хром при введении его одновременно с никелем не сужает, а расширяет g-область. Легирующие элементы обычно повышают предел прочности феррита, не изменяя в заметной степени пластических характеристик. Исключение составляют лишь марганец и кремний, которые при их содержании более 2,5 %, снижают пластичность феррита. Но именно они сильнее всего упрочняют феррит. Введение легирующих элементов, за исключением никеля и хрома, значительно снижает ударную вязкость стали и повышает предел хладноломкости. Легирование никелем до 4 % и хромом до 1,5 % приводит к повышению ударной вязкости и снижению предела хладноломкости. Легирующие элементы повышают прочность аустенита при нормальной и повышенной температурах. Упрочнение аустенитных сталей легко достигается также в результате пластической деформации, т. к. они имеют ГЦК кристаллическую решетку. Легирующие элементы, как и железо, способны образовывать карбиды. По типу взаимодействия с углеродом, растворенные в железе легирующие элементы делятся на графитизирующие – Si, Al, Cu; нейтральные – Co, Ni, которые в стали не образуют карбидов, но и не вызывают графитизации; карбидообразующие – Mn, Cr, Mo, W, Nb, V, Zr, Ti (элементы расположены в порядке устойчивости их карбидов по отношению к карбиду железа). Если в стали имеется несколько легирующих элементов, то сначала образуется наиболее устойчивый карбид. Если таких карбидообразующих элементов, как Mn, Cr, Mo, W в стали мало, то они собственных карбидов не образуют, а растворяются в цементите: (Fe,Mn)3C или (Fe,Cr)3C и т. д. Марганец может заместить в решетке цементита все атомы железа, хром – только 25 % (ат.), молибден лишь около 3 % (ат.), а вольфрам всего 0,8…1,0 % (ат.). Если содержание Cr, Mo и W в стали выше этих концентраций, то при наличии в стали углерода эти элементы образуют специальные карбиды типа (Cr,Fe)7C3, (Cr,Fe)23C6, Fe3Mo3C, Fe2Mo2C, Mo6C и т. д. Такие элементы, как Ti, V, Nb и Zr, в цементите практически не растворяются, а образуют свои специальные карбиды. По структуре, формирующейся в условиях равновесия, легированные стали делят на 6 классов: перлитный, аустенитный, ферритный, полуферритный (аустенитно-ферритный), полуаустенитный (ферритно-аустенитный) и ледебуритный. В перлитный класс объединяются стали, содержащие перлит. Это как доэвтектоидные, так эвтектоидные и заэвтектоидные стали. В отличие от обычных, среди легированных сталей выделяют ледебуритные стали, которые в литом состоянии содержат эвтектику, одной из составляющих которой являются карбиды с объемной долей до 30…35 %. По структуре ледебурита стали следовало бы рассматривать как белые чугуны. Но, так как эти сплавы содержат меньше 2 % С и могут коваться, то их относят к сталям. Легированные стали ферритного класса образуются при относительно низком содержании углерода и больших содержаниях легирующих элементов, таких как Cr, W, Mo, V, Si. При всех температурах структура таких сталей состоит из легированного феррита, иногда с небольшим содержанием карбидов. Аустенитные стали получают при при высоком содержании таких легирующих элементов, как Ni и Mn. Однако часто структура сталей, содержащих эти элементы, состоит из смеси феррита и аустенита. Стали, имеющие такую структуру, относят к ферритно-аустенитным, или к аустенитно-ферритным, в зависимости от того, какая фаза преобладает. По назначению легированные стали делятся на конструкционные, подшипниковые, инструментальные, коррозионностойкие (нержавеющие), и специального назначения. Легированные стали всегда выпускают качественными и высококачественными. Поэтому в маркировке имеются, как правило, двухзначные цифры, стоящие первыми и обозначающие содержание углерода в сотых долях процента. Для высокоуглеродистых марок инструментальных сталей используют однозначные цифры, указывающие содержание углерода в десятых долях процента (более 0,7 % С). Легирующие элементы обозначают буквами: А – азот; Б – ниобий; В – вольфрам; Г – марганец: Д – медь; Е – селен; К – кобальт; Л – бериллий; М – молибден; Н – никель; П – празеодим; Р – бор; С – кремний; Т – титан; У – углерод; Ф – ванадий; Х – хром; Ц – цирконий; Ч – редкоземельные элементы; Ш – магний; Ю – алюминий. Цифры, стоящие после букв, обозначают примерное содержание легирующего элемента в целых процентах. Если же цифра в маркировке отсутствует, то это означает, что содержание элемента может достигать 1…1,5 %. Для элементов, сильно действующих на свойства (N, B, V), их присутствие в стали указывают в маркировке, даже если их содержание составляет сотые или тысячные доли процента. Марки высококачественных сталей имеют в конце букву А, а особовысококачественные – две буквы А. В инструментальных легированных сталях и сплавах с особыми физическими свойствами, которые всегда высококачественные или особовысококачественные, буква А не указывается. Буква Ш в конце марки означает, что сталь получена методом электрошлакового переплава и относится к категории особовысококачественных. Примеры маркировки: 12Х2МФА, 15Х2НМФАА, 30ХГС-Ш, 12Х2МВ8ФБ, 12Х25Н16Г7АР, 15Х6СЮ. Некоторые конструкционные и инструментальные стали имеют в начале марки букву, характеризующую область применения: А – автоматные стали; Ш – шарикоподшипниковые стали; Р – быстрорежущие стали; Е – стали для постоянных магнитов. У сталей, применяемых для литья, в конце марки указывается буква Л.

|

infopedia.su

Углеродистые и легированные стали?

Углеродистой называют нелегированную сталь, содержащую 0,04...2 % углерода. Кроме того, в состав стали входят постоянные примеси - кремний и марганец, а также вредные -фосфор и сера (их содержание не должно превышать 0,05...0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода), средне- (0,25...0,6 %) и высокоуглеродистые (свыше 0,65 %). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1 % вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента - цементита.

По назначению углеродистые стали подразделяют на конструкционные и инструментальные.

Конструкционные стали содержат углерода не более 0,65 %. Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные.

Сталь углеродистую обыкновенного качества подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В - одновременно химический состав и механические свойства.

Маркировка сталей. Каждая группа включает несколько марок стали - от СтО до Стб. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб - полуспокойной и спокойной. Указание о степени раскисления делают в-виде индекса: кп - кипящая, пс -полуспокойная, сп - спокойная. Стали марок СтЗГпс, СтЗГсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г. СтО содержит углерода не более 0,23 %, СтЗ - от 0,14 до 0,22 %, а Стб - от 0,38 до 0,49 %.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: СтЗкп - группа А, сталь 3, кипящая, категория 1; БСт2пс2 - группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ - группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах, для заклепок. Из СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, швеллерного, двутаврового проката.

Легированные стали, кроме железа, углерода и нормальных примесей, содержат легирующие элементы, например хром, никель, молибден, ванадий, вольфрам, титан, которые повышают качество стали и придают ей специальные свойства. К таким элементам относят также марганец и кремний, если их содержание в стали превышает 1 %.

Легирующие элементы образуют с железом химические соединения и твердые растворы замещения, которые играют роль упрочняющей фазы. Кроме того, большинство легирующих элементов образуют с углеродом простые и сложные карбиды, являющиеся, как и цементит Fe3C, хрупкими и твердыми веществами. В результате изменяется строение и существенно улучшаются механические свойства сталей.

Стали, применяемые для изготовления арматуры железобетонных конструкций, содержат в качестве легирующих элементов чаще всего марганец, кремний, хром. Марганец и кремний увеличивают прочность легированной стали, но снижают ее ударную вязкость. Хром и никель повышают не только прочность, но и ударную вязкость. Практически все легирующие элементы улучшают термическую обрабатываемость сталей.

По химическому составу различают низко-, средне- и высоколегированную сталь.

По назначению легированные стали разделяют на конструкционные, инструментальные и стали с особыми свойствами.

В строительстве наиболее часто применяют низколегированные (с суммарным содержанием легирующих элементов до 2,5 %) конструкционные стали. Их подразделяют на стали для металлоконструкций и стали для армирования железобетонных конструкций.

Для обозначения марок легированной стали по ГОСТу используют буквенно-цифровую систему. В начале обозначения приводят цифры, указывающие содержание углерода в сотых долях процента. Далее ставят буквы, обозначающие легирующий элемент: Ю - алюминий, Р - бор, Ф - ванадий, В - вольфрам, С - кремний, Г - марганец, Д - медь, М - молибден, Н -никель, Т - титан, X - хром, Ц - цирконий. Наконец, цифра, стоящая за буквами, указывает содержание легирующего элемента в процентах. Если содержание легирующего элемента не превышает 1 %, то цифру не ставят. При содержании I ...1,5 % ставят цифру 1, свыше 1,5 до 2 % - цифру 2.

Например, марка стали 20ХГ2С означает: легированная сталь с содержанием углерода 0,20 %, хрома - менее 1 %, марганца - 2 %, кремния - менее 1 %.

Сталь для металлических конструкций обладает высокими пластичностью и ударной вязкостью, причем эти свойства незначительно ухудшаются при отрицательных температурах (до -40...50 °С). Основная характеристика такой стали - предел текучести - составляет в среднем 350 МПа, в то время как у углеродистой стали он равен 225 МПа.

Сущность процесса резания?

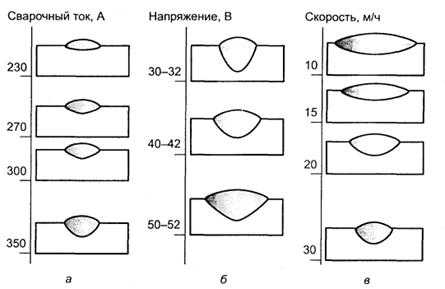

Физическая сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности.

Для осуществления процесса резания необходимы два движения — главное и вспомогательное, совершаемые инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным (движением подачи) — поступательное движение резца; при фрезеровании движение резания — это вращение фрезы, а подача осуществляется поступательным движением заготовки.

Процесс резания — это скалывание частичек металла (элементов стружки) под действием силы, с которой режущая кромка резца вдавливается в срезаемый слой. Скалывание происходит в плоскости т.— т. Угол между этой плоскостью и поверхностью резания называется углом сдвига:

р1==30—40°. Внутри каждого элемента происходят межкристаллические сдвиги под углом 2=60 — 65°.

Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине. Это явление называется усадкой стружки.

Внешний вид1 стружки зависит от механических свойств металла и условий резания. Если обрабатываются вязкие металлы (олово, медь, мягкая сталь и т.д.), то стружка представляет собой непрерывную ленту. Такая стружка называется сливной. При обработке менее вязких металлов, например твердой стали, стружка образуется из отдельных элементов, слабо связанных между собой. Она называется стружкой скалывания. Если обрабатывается хрупкий металл, например иугун или бронза, то отдельные элементы стружки надламываются и отделяются от заготовки и друг от друга, Эта стружка называется стружкой надлом а.

При обработке одного и того же материала тип стружки может изменяться в зависимости от скорости резания и других факторов

Совсем незначительная часть теплоты уходит в окружающую атмосферу. Хотя резец по сравнению со стружкой нагревается меньше, но сходящая по нему горячая стружка дополнительно нагревает его. Под влиянием температуры нагрева твердость режущего инструмента уменьшается, износ увеличивается. Это вызывает необходимость менять режущий инструмент или затачивать его и вновь устанавливать.

Время непрерывной работы режущего инструмента до затупления называется стойкостью инструмента и измеряется в минутах.

Стойкость режущих инструментов зависит от многих факторов и в первую очередь от материала, из которого изготовлен инструмент. Наиболее стойким будет инструмент, материал которого допускает высокую температуру нагрева без значительной потери твердости (пластинки твердого сплава, минералокерами-ческие пластины, быстрорежущая сталь и др.).

infopedia.su

Углеродистые и легированные стали - часть 2

Режущий инструмент - резцы, фрезы, сверла из углеродистой стали при незначительном нагреве (около 200°C) теряют свою твердость, поэтому применение их при обработке металла с большой скоростью резания невозможно. При введении определенных легирующих примесей сталь приобретает красностойкость, износоустойчивость, получает глубокую прокаливаемость; она имеет высокую прочность, твердость и хорошо противостоит ударным нагрузкам.

Важнейшие легирующие примеси инструментальной легированной стали: хром, вольфрам, молибден, марганец, кремний. Содержание углерода в этой стали может быть ниже, чем в углеродистой, и колеблется от 0,3 до 2,3%.

В отдельную группу выделяют быстрорежущие стали. Они применяются для изготовления режущего инструмента – резцов, сверл, фрез. Важнейшие свойства этой стали – высокая твердость и красностойкость до 600°C (такой нагрев вызывается высокой скоростью резания). Благодаря применению быстрорежущей стали повышается стойкость инструмента и увеличивается производительность обработки. Важнейшими легирующими элементами являются вольфрам (в количестве не менее 9%), ванадий (1-2%), хром (не менее 4%). Кроме того, в быстрорежущей стали могут находиться молибден, кобальт и в небольшом количестве – никель.

В настоящее время широко применяются стали марок Р18, Р9, Р9Ф5, Р18Ф2, Р9К5, Р9К10, Р10К5Ф5, Р18М, Р9М, Р6М5 и др. Буква Р обозначает быстрорежущую сталь. Цифра, стоящая за буквой Р, показывает среднее содержание вольфрама в процентах.

Применение инструментальных легированных сталей

Легированная сталь с особыми физическими и химическими свойствами .

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнитная сталь делится на две группы, резко отличающаяся по магнитным свойствам: магнитотвердые и магнитомягкие.

Магнитотвердые сплавы и стали применяются для изготовления постоянных магнитов. Сталь для постоянных магнитов обозначается буквой Е. Она содержит высокий процент хрома или кобальта. Согласно ГОСТ 6862, установлены следующие марки этой стали: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкие сплавы и стали должны обладать очень высокой магнитопроницаемостью. Их этих сталей и сплавов делают сердечники трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается электромагнитная сталь буквой Э. Марки её: Э1, Э2, Э3, Э4, Э1АА. Она содержит высокий процент кремния. Эта сталь идет для изготовления магнитопроводов, роторов, статоров.

Источники:

1. www.elecmet.ru

mirznanii.com

Большая Энциклопедия Нефти и Газа. Легированная сталь и углеродистая сталь

Углеродистые и легированные стали - часть 2

Режущий инструмент - резцы, фрезы, сверла из углеродистой стали при незначительном нагреве (около 200°C) теряют свою твердость, поэтому применение их при обработке металла с большой скоростью резания невозможно. При введении определенных легирующих примесей сталь приобретает красностойкость, износоустойчивость, получает глубокую прокаливаемость; она имеет высокую прочность, твердость и хорошо противостоит ударным нагрузкам.

Важнейшие легирующие примеси инструментальной легированной стали: хром, вольфрам, молибден, марганец, кремний. Содержание углерода в этой стали может быть ниже, чем в углеродистой, и колеблется от 0,3 до 2,3%.

В отдельную группу выделяют быстрорежущие стали. Они применяются для изготовления режущего инструмента – резцов, сверл, фрез. Важнейшие свойства этой стали – высокая твердость и красностойкость до 600°C (такой нагрев вызывается высокой скоростью резания). Благодаря применению быстрорежущей стали повышается стойкость инструмента и увеличивается производительность обработки. Важнейшими легирующими элементами являются вольфрам (в количестве не менее 9%), ванадий (1-2%), хром (не менее 4%). Кроме того, в быстрорежущей стали могут находиться молибден, кобальт и в небольшом количестве – никель.

В настоящее время широко применяются стали марок Р18, Р9, Р9Ф5, Р18Ф2, Р9К5, Р9К10, Р10К5Ф5, Р18М, Р9М, Р6М5 и др. Буква Р обозначает быстрорежущую сталь. Цифра, стоящая за буквой Р, показывает среднее содержание вольфрама в процентах.

Применение инструментальных легированных сталей

Легированная сталь с особыми физическими и химическими свойствами .

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнит

pellete.ru

|

ТОП 10: |

Цементация – вид химико-термической обработки стали (малоуглеродистой и среднелегированной), при которой поверхностные слои изделий насыщаются углеродом с последующей термической обработкой для повышения износостойкости и сопротивляемости ударным нагрузкам. Эти стали содержат 0,1…0,25% углерода. Небольшие детали, работающие на износ при малых нагрузках, т.е. в условиях, когда прочность сердцевины не оказывает существенного влияния на эксплуатационные свойства, изготовляют из углеродистых сталей марок 10, 15, 20. Тяжелонагруженные крупные детали, в которых кроме высокой твердости поверхности необходимо иметь прочную сердцевину, изготовляют из легированных сталей марок 12Х2Н4А, 18ХГТ, 18Х2Н4ВА и других. После цементации, закалки и низкотемпературного отпуска твердость поверхности составляет 60…64 НRС, а твердость сердцевины 30…40 НRС. Широко используются хромистые, хромованадиевые, хромоникелевые, хромомарганцевые, хромомарганцевоникелевые стали, а также стали, легированные бором. Цементация (и нитроцементация) применяется для упрочнения валов коробки передач автомобилей, валов быстроходных станков, зубчатых колес и многих других деталей машин и механизмов. Улучшаемые углеродистые и легированные стали. К улучшаемым сталям относятся среднеуглеродистые стали (0,3…0,5%C), подвергаемые закалке от 820…880°С в масле (крупные детали – в воде) и высокотемпературному отпуску при 550…680°С (улучшению). Углеродистые стали марок 40 и 45 используют для изготовления деталей небольших сечений и испытывающих небольшие напряжения. Легированные стали марок 45Х, 30ХГС, 40ХНМ и многих других, обладающих высокой прочностью и достаточно хорошей закаливаемостью и прокаливаемостью, используют для изготовления деталей значительного сечения и работающих при высоких нагрузках. Широкое применение нашли хромистые, хромомарганцевые, хромокремне-марганцевые, хромоникелевые, хромоникельмолибденовые и хромоникельмолибдено-ванадиевые стали. Улучшаемые стали используются для изготовления коленчатых валов, шатунов, клапанов, шпинделей, зубчатых колес, валков горячей прокатки, муфт, дисков паровых турбин и других ответственных деталей. Высокая поверхностная твердость достигается закалкой токами высокой частоты. Высокопрочные легированные стали. Это стали, имеющие временное сопротивление 180…200 кг/мм2. В качестве высокопрочных широкое применение получили стали с содержанием углерода 0,45…0,50%, дополнительно легированные Cr, Mo, W и V. После закалки и низкотемпературного отпуска временное сопротивление этих сталей достигает 200…220 кг/мм2 при сравнительно удовлетворительной пластичности и вязкости. Такие стали находят применение в машино-, ракето- и самолетостроении. Рессорно-пружинные стали. Указанные стали используют для изготовления рессор, пружин и упругих элементов различного назначения. Основные требования к этим сталям – высокое сопротивление малым пластическим деформациям (высокий предел упругости) и высокий предел выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Стали должны обладать хорошей закаливаемостью и прокаливаемостью. Этими свойствами обладают углеродистые стали, содержащие более 0,5…1,0%С (например, стали 65, 85), а также стали, легированные кремнием, марганцем, вольфрамом, ванадием, хромом и другими элементами (стали марок 50С2, 60С2А, 70С3А, 60С2ХФА, 65С2ВА и др.). Стали подвергают закалке от 830…850°С в масле (в случае больших сечений – в воде) и отпуску при 400…520°С. После закалки по всему объему должна быть мартенситная структура. Присутствие остаточного аустенита, продуктов эвтектоидного или промежуточного превращений ухудшает пружинные свойства. Шарикоподшипниковые стали. Сталь, предназначенная для изготовления подшипников качения (наружные и внутренние кольца, шарики и ролики), должна обладать высокой твердостью, износостойкостью и сопротивлением контактной усталости. Основная сталь, используемая для этой цели, – сталь ШХ15, где число, деленное на 10, означает среднее содержание хрома в % (0,95…1,05% С, 1,30…1,65% Сr). Применяется также сталь ШХ15СГ, ШХ4 Термическая обработка подшипниковой стали заключается в следующем. Сначала сталь подвергают отжигу, который обеспечивает получение однородной структуры мелкозернистого перлита с твердостью НВ 178…207, обладающего удовлетворительной обрабатываемостью резанием и достаточной пластичностью при холодной штамповке шариков и роликов. После этого кольца, шарики и ролики подвергают закалке от 840…860°С в масле для получения структуры мартенсита и низкому отпуску при 150…170°С (HRC 61…65). Износостойкие стали. В качестве износостойкой стали широкое применение нашла высокомарганцовистая сталь 110Г13Л, содержащая 0,9…1,3%С и 11,5…14,5%Mn. Из нее изготавливают крестовины железнодорожных и трамвайных путей, ковши экскаваторов, щеки дробилок и другие детали машин и механизмов, работающих в условиях абразивного изнашивания, высоких давлений и ударных нагрузок. После литья структура стали 110Г13Л состоит из аустенита и избыточных карбидов (Fe,Mn)3С, выделяющихся по границам зерен и снижающих прочность и вязкость стали. Литые изделия подвергаются закалке с нагревом до 11000С и охлаждением в воде. При такой термообработке карбиды растворяются, и сталь приобретает более устойчивую аустенитную структуру. Характерной особенностью стали 110Г13Л является ее способность сильно упрочняться под действием холодной деформации. При ударных нагрузках происходит деформационное упрочнение аустенита и образование ε-мартенсита с ГПУ-решеткой, что приводит к высокой износостойкости. В условиях чистого абразивного изнашивания и при небольших ударных нагрузках мартенситное превращение не протекает и износостойкость стали невысокая. Фосфор, образующий по границам зерен хрупкую фосфидную эвтектику, придает стали хладноломкость. Поэтому при использовании этой стали в районах севера содержание фосфора не должно превышать 0,02…0,03 %. При циклическом контактно-ударном нагружении и ударно-абразивном изнашивании высокой стойкостью обладает литая сталь 60Х5Г10Л, также претерпевающая при эксплуатации мартенситное превращение. В условиях изнашивания при кавитационной эрозии применяют стали 3ОХ10Г10, ОХ14АГ12 и ОХ14Г12М, испытывающие при эксплуатации частичное мартенситное превращение (судовые гребные винты, лопасти гидротурбин и гидронасосов и др. детали). Инструментальные стали. Инструментальные стали – углеродистые и легированные стали, которые используются преимущественно для изготовления штампов, режущих, измерительных инструментов и некоторых деталей машин, работающих при небольших или умеренных динамических нагрузках. По структуре эти стали близки к эвтектоидным или заэвтектоидным сталям. Они обладают высокой твердостью (до 60…65 HRC), износостойкостью, прочностью и другими ценными свойствами. Инструментальная легированная сталь входит в группу среднелегированных сталей. Введение хрома, вольфрама, ванадия, молибдена, марганца, кремния, никеля придает инструментальным сталям высокую твердость, износоустойчивость, способность выдерживать высокие температуры без снижения твердости, и другие ценные свойства. По сравнению с ними углеродистые стали хрупки (особенно после закалки), поэтому изготовленные из них режущие инструменты при нагреве ~ до 200 0С теряют свою твердость. Маркируют инструментальные стали следующим образом. Углеродистые стали обозначают буквой У (углеродистая). Следующее за буквой число, деленное на 10, показывает среднее содержание углерода в процентах. Например, марка стали У7 означает, что среднее содержание углерода составляет 0,7%, а марка стали У13 означает, что среднее содержание углерода – 1,3 %. Буква А на конце маркировки (например, У8А) указывает, что сталь высококачественная, содержит по сравнению с обычной меньше серы и фосфора (до 0,02 и 0,03% соответственно). Легированные инструментальные стали маркируют числом, буквами и следующими за ними цифрами. Например, 7Х3, 11ХФ. Как и в случае углеродистых сталей, число, деленное на 10, означает среднее содержание углерода в процентах. Если содержание углерода составляет около 1%, то число может не ставиться. Буквы означают легирующие элементы, а следующие за ними цифры (числа) – содержание соответствующего элемента в целых процентах. Инструментальную легированную сталь делят на две группы: группа I – стали для режущего и измерительного инструмента марок 7XФ, 8ХФ, 11Х, 13Х, ХВ5, В1, 9ХС, ХВГ, 9ХВГ, ХВГС, 9Х5Ф, 9Х5ВФ, 8Х4ВФ1; из них изготавливают пилы, резцы, фрезы, метчики, развертки, сверла, клейма и др. группа II – стали для штамповочного инструмента марок 9Х, Х6ВФ, Х12, 5ХНМ, 5ХГМ, 6ХВТ и ряд других применяют для изготовления горячих и холодных штампов, молотовых штампов, пресс-форм и т.д. К инструментальным легированным сталям относятся также быстрорежущие стали, отличающиеся высокой твердостью и теплостойкостью. Они входят в группу высоколегированных сталей и обозначаются буквой Р (от англ. rapid steel – быстрорежующая сталь), за которой в процентах указывается среднее содержание основного легирующего элемента – вольфрама. Содержание некоторых других легирующих может не обозначаться. Установлены следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М3, Р9Ф5, Р9К5, Р9К10, Р18Ф2 и др. Эти стали применяют при обработке широкого круга конструкционных материалов, для резьбонарезных инструментов, работающих с ударными нагрузками, для отделки материалов с абразивными свойствами (пластмасс, эбонита) и т.д. Для обработки конструкционных сталей повышенной и высокой прочности резанием применяют инструмент твердосплавный на основе кобальта и титана – ВК8, Т5К10 и др. |

infopedia.su

а б

а б