Оборудование для производства щепы: разновидности рубильных машин и технология изготовления продукта. Станок для щепы

разновидности рубильных машин и технология изготовления продукта :: BusinessMan.ru

Щепа из древесины – это технический материал. Он имеет широкий круг применения. Например, часто используют щепу в качестве топлива в бумажной промышленности. Кроме того, она является незаменимым компонентом в изготовлении такого строительного материала, как ДСП. Перед тем как выбрать оборудование для производства щепы, нужно сначала выяснить, какие ее виды бывают и какими достоинствами она обладает.

Преимущества материала

Итак, такой бизнес обладает определенными плюсами:

- щепа имеет небольшой вес;

- для ее изготовления не нужны слишком сложные или дорогие механизмы;

- она хорошо горит, является качественным материалом, поэтому пользуется высоким спросом;

- хорошая окупаемость бизнеса;

- экологическая безопасность конечного продукта;

- возможность получать дополнительные материалы (опилки, стружку), которые тоже можно продавать.

Разновидности представленного продукта

Перед тем как выбрать оборудование для производства щепы, необходимо выяснить, какой именно материал можно изготавливать. Ведь от этого зависит тип устройства, который вы будете использовать, а также его функциональность.

Итак, щепу можно классифицировать так:

- лесная;

- бревенчатая;

- из древесины, которая не содержит сучьев;

- пеньковая;

- из лесосечных отходов и надземной биомассы;

- из отходов, которые еще не поддавались обработке.

Дело в том, что каждый названный тип материалов обладает своими особенностями. Однако такая обработка древесины помогает более экономно использовать сырье и очищать лес от ненужных, старых, упавших растений.

Какое оборудование нужно приобрести?

Теперь рассмотрим, какая же машина для производства щепы понадобится.

Теперь рассмотрим, какая же машина для производства щепы понадобится.

В принципе, вам не придется тратить деньги на слишком дорогое оборудование или арендовать просторные здания.

На начальном этапе вам понадобится несколько рубильных станков, устройство, при помощи которого производится удаление коры, сушильная камера, машина для разрезания целых стволов на полосы.

Естественно, вам также понадобится агрегат, при помощи которого вы сможете отсортировать материал по фракциям. Он содержит специальную сетку, размер ячейки которой зависит от ваших потребностей.

Следует отметить, что лучше покупать полностью автоматизированную производственную линию, которая требует минимального вмешательства человека. Кроме того, она стоит дешевле, чем отдельные станки. А еще во время выбора обратите внимание на производительность оборудования, его функциональность и имя изготовителя.

Разновидности рубильных аппаратов

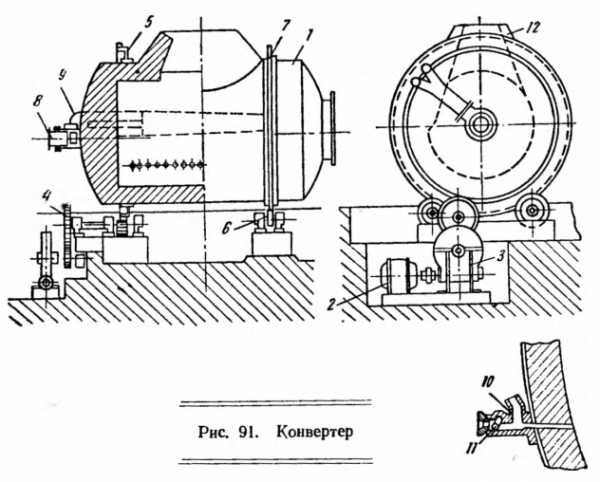

Станок для производства щепы может обладать разной мощностью и принципом действия. Например, существуют такие аппараты:

- шнековые. Они могут быть использованы для измельчения целых деревьев или сортамента.

- дисковые. Такой аппарат имеет достаточно простую конструкцию, хотя и отличается от остальных агрегатов меньшей эффективностью. На сегодняшний день дисковые устройства являются более востребованными.

- барабанные. Эти машины обладают большим загрузочным окном, очень эффективны, могут перерабатывать практически любой тип сырья. Кроме того, такой станок можно назвать экономичным, так как он не требует слишком мощного двигателя, прост в обслуживании и редко ломается.

Кроме того, рубительные машины для производства щепы могут быть стационарными и мобильными. А еще они могут иметь собственный двигатель или работать за счет мощности того механизма, на котором установлены.

Технология производства материала

Теперь можно рассмотреть сам процесс изготовления щепы. Итак, для начала вам необходимо подготовить сырье. Качество этого процесса зависит от того, какое сырье вам необходимо: очищенное или с корой, целые бревна или отходы. Теперь в игру вступает дробилка для производства щепы (рубильный станок). Сырье загружается через отверстие в бункер, где и происходит его измельчение.

Через специальные отверстия готовый продукт попадает в емкость для сбора или же по конвейеру отправляется в сушильную камеру (если это необходимо). Далее щепу нужно отсортировать. Чаще всего для этого используются вибросита, которые имеют несколько платформ с ячейками разного диаметра. Таким образом вы сможете быстро и легко отделить крупные частицы от мелких и сделать качество своего товара более высоким.

Далее готовый продукт можно упаковывать и складировать (или оправлять заказчику). Нужно сказать, что засыпать щепу следует в специальные бункеры для кратковременного хранения.

Также у вас есть возможность просто засыпать продукт в специальные помещения, откуда он будет отгружаться и развозиться заказчикам. Если вы планируете расширять свое дело, то лучше оборудовать специальную бункерную галерею. Она облегчает процесс загрузки машин щепой. Дело в том, что грузовик может подъехать прямо под бункер.

В принципе, это все особенности выбора оборудования и производства представленного материала. Удачи!

барабанные машины, молотковые щеподробилки, другое оборудование для производства измельченной древесины, принцип работы щепорубов и их цены

Древесная щепа – это очень востребованный материал, который подходит для различного применения.

Получают ее главным образом в качестве отхода при обработке древесины.

Типы щепы для разного применения, которые определяются формой, размером и породой древесины, могут сильно отличаться.

В этой статье мы расскажем о различном оборудовании, которое используют для получения щепы.

Также расскажем о влиянии типа и конфигурации оборудования на характеристики щепы.

Отличия щепы от опилок и стружки

Для правильного выбора оборудования необходимо понимать, чем щепа отличается от других видов древесины.

Для правильного выбора оборудования необходимо понимать, чем щепа отличается от других видов древесины.

Мы уже рассказывали об опилках и стружке, поэтому дальше будем говорить об отличиях щепы.

Принято считать, хотя это не прописано ни в одном нормативном документе, что опилки – это очень мелкая измельченная древесина, средняя длина каждой частицы составляет 1–2 мм, а ширина и толщина составляют десятые доли мм.

Стружка несколько крупней, средняя длина составляет 20–30 мм, а толщина может достигать значения в 1 мм. Все, что заметно превосходит среднюю стружку по размеру (за исключением древесной шерсти), можно отнести к щепе.

Поэтому изменение настройки оборудования, с помощью которого получают щепу или стружку, позволяет производить тот или иной продукт. Из-за этого в магазинах один и тот же агрегат называют то машиной для получения стружки, то машиной для получения щепы.

Тем не менее, существует еще одно отличие между этими продуктами. Оно заключается в том, что щепа, вне зависимости от размера, появляется в результате рубки или дробления древесины, из-за чего получает определенную форму.

Поэтому, когда машина будет этим способом производить измельченную древесину, по размеру более соответствующую стружке, формально эту продукцию нужно будет считать щепой.

Оборудование для производства

К оборудованию, которое подходит для получения щепы, относят:

- барабанную рубительную машину;

- роторный измельчитель;

- молотковую дробилку;

- шредер.

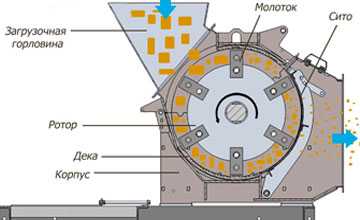

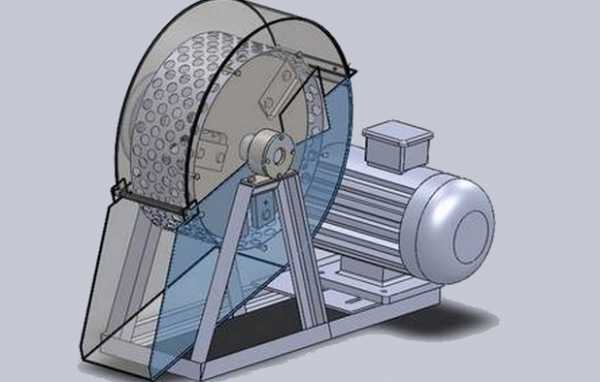

Барабанная рубительная машина

Это многофункциональный агрегат, который используют как для получения щепы, так и для производства различного вида стружки.

Это многофункциональный агрегат, который используют как для получения щепы, так и для производства различного вида стружки.

Основа этой машины – барабан диаметром в 30–150 см, на котором установлены 4–8 режущих и 4–20 разделяющих ножей.

Кроме того, машина оснащена приводом, который подает древесину к барабану и препятствует ее вылету.

Если после отделения от общей массы древесины щепа слишком велика по размерам, то ножи протаскивают ее вдоль сита до тех пор, пока она или не расколется, или не будет разрублена дополнительными ножами, установленными на корпусе.

Размер готового продукта зависит от:

- диаметра барабана;

- количества ножей;

- скорости подачи древесины;

- скорости вращения барабана;

- угла входа ножей в древесину.

Чем больше диаметр барабана, тем больше времени проходит между срезами при одной и той же скорости вращения, а значит, тем толще будет срезанный материал.

Таким же образом на толщину материала влияет и количество ножей, поэтому при необходимости получить толстую щепу, половину ножей снимают (через один, чтобы не нарушить баланс).

Скорость подачи древесины и скорость вращения барабана на дешевых машинах не регулируются, однако на самодельных или дорогих устройствах такая возможность есть, благодаря чему можно менять размер измельченной древесины в широких пределах.

Угол входа ножей в древесину определяет размеры и форму готового продукта. Когда он составляет 90 градусов, то есть древесина подходит прямо по центру барабана, то срез происходит строго вдоль волокон.

Причем сначала на древесину воздействуют разделяющие ножи, прорезающие в ней глубокие вертикальные полосы, затем режущие, отделяющие тонкий пласт, сразу же разваливающийся на полоски, ширина которых равна расстоянию между разделительными ножами.

Из-за небольшой толщины эти полоски разламываются на узкие фрагменты, соответствующие годовым кольцам, ведь прочность соединения колес друг с другом гораздо ниже прочности древесины внутри одного кольца.

По мере снижения угла входа ножей в древесину меняется и форма конечного продукта.

По мере снижения угла входа ножей в древесину меняется и форма конечного продукта.

Ведь чем меньше угол входа, тем больше длина годового слоя, попавшего в срезанный фрагмент, а значит, больше ширина отделившегося от срезанной пластины куска.

При этом толщина каждого куска оказывается заметно меньше его ширины, благодаря чему форма готового материала полностью удовлетворяет требованиям, предъявляемым щепе для производства арболита.

Поэтому, меняя эти параметры, можно получать как широкую, пригодную для производства ОСП стружку, так и похожую на прямоугольные чипсы щепу для копчения или настаивания алкоголя.

Барабанная рубительная машина может перерабатывать любую длинную древесину, диаметр которой не превышает пропускной способности агрегата.

Поэтому чаще всего машину используют для измельчения древесного кругляка, то есть окоренных или неокоренных стволов и толстых веток.

Кроме того, машина подходит и для измельчения длинных обрезков, однако тут существует ограничение на минимальную толщину, связанное с особенностями работы механизма подачи.

Этот агрегат не подходит для переработки бывших в употреблении досок и бревен, ведь незамеченный гвоздь повредит ножи и резко снизит эффективность работы механизма.

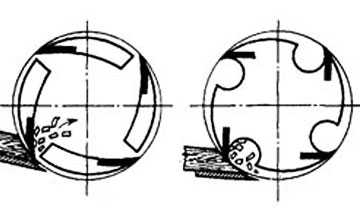

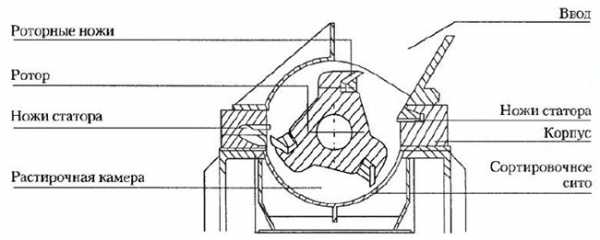

Роторный измельчитель

Основа этого устройства – тяжелый и толстый ротор, выполняющий функцию маховика и являющийся платформой для установки ножей (обычно 3 штуки).

Древесину подают через специальный желоб, под углом 50–80 градусов, благодаря чему увеличивается ширина срезанных годовых колец, а значит и размер измельченного продукта. Между ротором и корпусом со стороны входа древесины установлен контрнож, облегчающий работу устройства.

Ведь движущийся сверху рубящий нож и неподвижно закрепленный на корпусе контрнож создают аналог ножниц и не только увеличивают эффективность резки, но и исключают затягивание древесины под ротор и заклинивание агрегата.

Обычно такой измельчитель используют в паре с молотковой дробилкой, установив их в общий корпус. Такая комбинация полностью устраняет пластинки с несколькими неразделенными годовыми кольцами, благодаря чему готовый продукт приобретает иглообразную форму.

Если же нет жестких требований к форме и ширине щепы, то роторный измельчитель применяют без молотковой дробилки.

Основное назначение этого устройства – переработка обрезанных веток, поэтому такие устройства нередко называют садовыми измельчителями.

Также агрегат подходит для переработки тонких стволов и различных обрезков любой длины, единственное ограничение связано с сечением древесины. Ведь желоб упирается в окошко относительно небольшого сечения (от 10х10 см для садовых и до 30х30 см для промышленных).

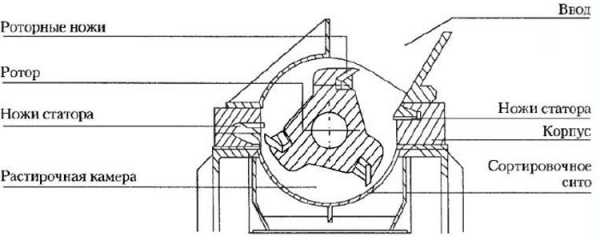

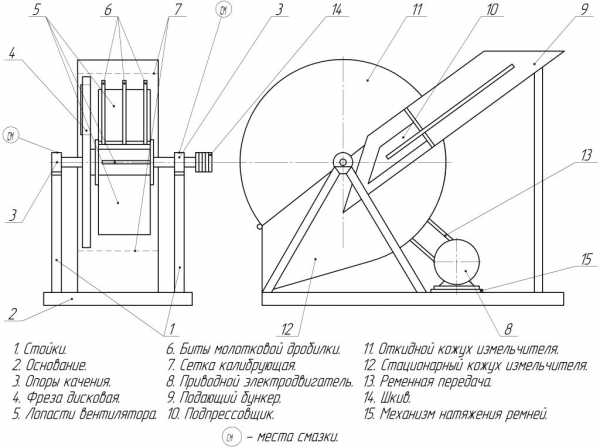

Молотковая щеподробилка

Этот аппарат состоит из вала с опорными дисками, между которыми установлены пальцы, удерживающие на себе молотки, то есть прямоугольные стальные пластины, свободно вращающиеся вокруг своей оси.

Этот аппарат состоит из вала с опорными дисками, между которыми установлены пальцы, удерживающие на себе молотки, то есть прямоугольные стальные пластины, свободно вращающиеся вокруг своей оси.

Также к валу приварены отбойные пластины.

Когда диск ротора полностью раскрутился, и скорость его вращения стала постоянной, молотки, благодаря действию центробежной силы, образуют трехлучевую звезду.

Любое изменение скорости вращения приводит и к изменению положения молотков, поэтому они бьют в предназначенные для этого отбойные пластины либо перед собой, либо позади себя. Причем сила удара достаточна для разделения древесины по границе годовых колец, но недостаточна для повреждения волокон.

Обычно такую дробилку используют совместно с роторным измельчителем, ведь энергии удара пальцев не хватает на разделение крупных фрагментов древесины.

Поэтому чаще всего комплекс, состоящий из измельчителя и дробилки применяют для производства арболитовой щепы.

Ведь несмотря на крайне невысокую, по сравнению с барабанной машиной или шредером, стоимость, такой комплекс делает щепу, которая по своим размерам и форме идеально подходит для производства арболита.

Шредер

Аппараты этого типа состоят из вала со специальными крючьями или зубами, которые проходят через предназначенные для них пазы. Когда древесина любой формы попадает в рабочую область шредера, крючья дробят и ломают ее на куски, ширина которых равна ширине крючьев.

Более эффективны двухвальные агрегаты, ведь у них каждый вал является как движущимися одного ряда, так и пазами другого ряда.

Более эффективны двухвальные агрегаты, ведь у них каждый вал является как движущимися одного ряда, так и пазами другого ряда.

Благодаря огромному крутящему моменту, с которым вращается вал, шредер легко дробит древесину любой породы.

Даже попавший под крючья гвоздь не влияет на их состояние, ведь зубы шредера не режут или строгают, а дробят древесину, поэтому небольшие дефекты на их поверхности никак не влияют на результат.

Более дорогие и современные модели шредеров оснащают различными системами, которые правильно позиционируют древесину, ведь размер и форма щепы напрямую зависят от положения древесины относительно валов.

Когда волокна древесины расположены вдоль валов, то дробление происходит по стыкам колец, и щепа получается максимального качества. Если же материал поступает в шепорубку как получится, то и щепа получается разносортной.

Модели щепорубок и цены на них

Стоимость сложных агрегатов, таких как барабанные рубительные машины или шредеры, зависит от множества факторов, поэтому в таблицу мы вставили ссылки на сайты производителя или продавца, у которых можно будет уточнить информацию о цене на дробилки дерева в щепу в зависимости от нужной конфигурации:

| Название агрегата | Описание | Сайт производителя или продавца |

| Skorpion 500 EB | Барабанная дробилка от компании Teknamotor. Оснащена трехножевым барабаном и способна за час произвести 25-34 м3 щепы размером 10–30 мм. Оснащена электромотором мощностью 45–55 кВт (зависит от конфигурации). Способна перерабатывать не только обрезки и ветки, но и стволы толщиной 15 см. | www.teknamotor.by |

| МРБ 110 | Российская барабанная рубительная машина, предназначенная для переработки плоских отходов и круглой неделовой древесины диаметром 300 мм. Размер щепы регулируется в пределах 20–60 мм. Общая производительность агрегата составляет 12–15 тонн (не кубометров) в час, при этом машина потребляет 127 кВт электроэнергии в час. | www.stankoff.ru |

| RM-400 | Современная барабанная рубительная машина средней производительности, подходит для переработки в щепу различных древесных отходов и кругляка диаметром 140 мм. Производительность составляет 15–45 м3 щепы в час, а возможность изменения скорости подачи древесины многократно расширяют возможности регулирования размеров и формы щепы по сравнению с обычными барабанными измельчителями. | www.stankoff.ru |

| D630 ДВС | Довольно мощная щеподробилка, сочетающая в себе роторный измельчитель и молотковую дробилку. Эта модель подходит для использования при отсутствии электроэнергии и оснащена китайским двигателем Лифан. Также может быть подключен к валу отбора мощности трактора или грузовика. Производительность аппарата 5–10 м3 щепы в час. | www.scheporez.ru |

| ИД-600М | Роторно-молотковый измельчитель средней мощности, идеально подходящий для создания топливной, технологической или арболитовой щепы. При работе потребляет 19 кВт электроэнергии в час и за это время производит 3–8 м3 щепы. | ruarbolit.ru |

| СОВА Щ-350 | Один из самых дешевых роторно-молотковых измельчителей древесины с производительностью 2–7 м3 в час. Оснащен мотором мощностью 5,5 кВт, поэтому не может долго работать без перерыва. По заказу возможна установка более мощного электромотора или двигателя внутреннего сгорания. | www.promrostplus.ru |

| UNTHA LR630 | Современный одновальный шредер с производительностью 1–2 м3 щепы в час. В зависимости от конфигурации потребляет 11–19 кВт в час. Оснащен системой обнаружения посторонних предметов, которая останавливает работу аппарата в случае опасности. | www.stanki.ru |

| ШДП-5Д | Российский двухвальный шредер мощностью 30–45 кВт и производительностью 1–5 м3 в час. Может быть оснащен молотковым измельчителем. В базовом варианте размер щепы составляет 5–15 см, если же оснащен молотковым измельчителем, то размер щепы составляет 5–50 мм. | severprominvest.ru |

| РРМ-2/9 | Двухвальный шредер мощностью 150 кВт, предназначенный для переработки больших объемов древесины. Производительность 1–3 тонны в час, зависит от породы дерева и конфигурации аппарата. Благодаря отсутствию сложной электроники данный щепоруб стоит относительно недорого. | bmpa.ru |

Видео по теме

На видео представлена работа различных видов рубильных машин для переработки древесины в щепу:

Вывод

Дробилки для щепы – это целый класс устройств, которые измельчают древесину различными способами, причем большинство из этих устройств может производить несколько видов щепы.

Изменяя режимы работы и настройки измельчителей, можно менять тип, форму и размер готовой продукции в широких пределах.

Вконтакте

Google+

Одноклассники

rcycle.net

Как сделать щепорез (дробилку для щепы) своими руками

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

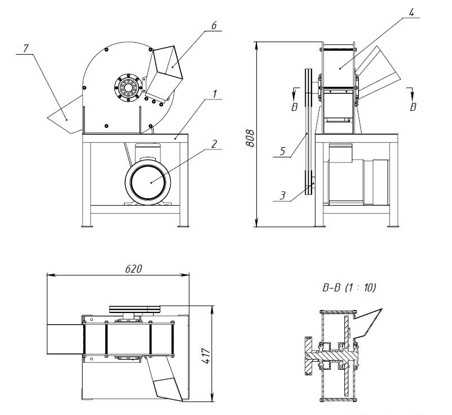

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Из каких элементов состоит станок для щепы

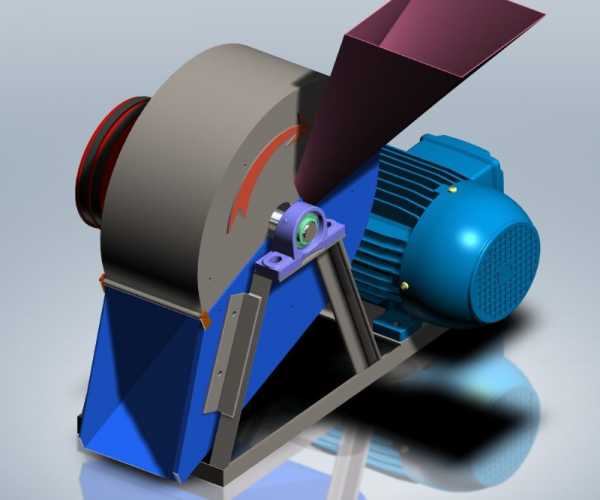

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

Промышленные образцы

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством - сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

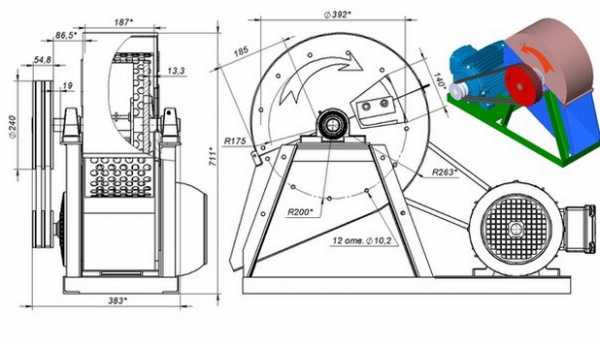

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Сито

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Конструкция агрегата

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

- В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° - углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

www.portaltepla.ru

разновидности дополнительного оборудования для производства щепы

Несмотря на то, что основным инструментом для получения щепы всегда будет какой-то измельчитель, для его эффективной работы в промышленных объемах необходимо много дополнительного оборудования.

Более подробную информацию о различных типах промышленных измельчителей древесины и принципах работы щепорубильных машин вы найдете в статье Дробилки для щепы.

А эту статью мы посвятим дополнительному оборудованию, применяемому в различных условиях и ситуациях.

Зачем нужно это оборудование?

При промышленной переработке неделового леса и древесных отходов в щепу существуют 3 основные проблемы, которые резко снижают результативность ручного труда и вынуждают использовать дополнительную технику:

- большой объем подаваемой древесины;

- большой объем готового продукта;

- опасные условия труда, вынуждающие работника уделять много внимания мерам безопасности, в результате чего снижается производительность.

При небольших объемах перерабатываемой древесины работник не вынужден трудиться «на износ», поэтому он внимательно относится к технике безопасности и избегает действий, которые могут привести к травме или другим проблемам.

По мере увеличения объема ему придется работать все быстрей, из-за чего он начинает допускать ошибки и совершать действия, которые в нормальном состоянии он не сделал бы, понимая всю опасность таких поступков.

Увеличение числа работников тоже не может решить проблему, потому что приемное отверстие перерабатывающей техники невелико, а значит, работники будут лишь мешать друг другу, увеличивая тем самым вероятность чрезвычайных происшествий.

Такая же ситуация возникает и с готовым материалом – из-за большого объема один или несколько рабочих не справятся с ним, а дальнейшее увеличение приведет лишь к хаосу и слишком большим тратам на оплату их труда.

К тому же, работа в тяжелых и опасных условиях требует соответствующей оплаты. Поэтому единственным выходом становится приобретение и установка дополнительного оборудования, которое снизит зависимость от ручного труда и повысит безопасность переработки древесины в щепу на всех этапах процесса.

Разновидности и цены

Вот список дополнительного оборудования, которое используют при переработке древесины в щепу:

- металлодетекторы;

- окорочные станки;

- транспортеры;

- сушилки.

Металлодетекторы

Это оборудование необходимо там, где в переработку пускают бывшую в употреблении древесину, которая может содержать в себе гвозди. Также существует вероятность, что в бревне, доставленном с лесозаготовки, окажется металлический штырь, осколок или пуля.

Попав в измельчитель, кусок металла повредит рабочий инструмент, из-за чего ухудшится качество переработки древесины в щепу, поэтому очень важно заранее обнаружить и устранить потенциальную опасность.

Принцип работы металлодетекторов одинаков для любых моделей и типов – в них установлены 2 генератора высокочастотных электромагнитных колебаний (10–50 кГц).

Один из генераторов является эталонным и его частоту регулируют во время настройки. Второй генератор является рабочим, а его частота зависит от характеристик колебательного контура, образованного конденсатором и катушкой индуктивности, расположенными в зоне проверки.

Любой твердый предмет, проходя мимо катушки или конденсатора, меняет их характеристики (емкость или индуктивность, зависит от конфигурации устройства), из-за чего изменяется и частота работы генератора.

Сравнивая частоту эталонного и рабочего генераторов, оператор или компьютер определяют, есть ли в зоне проверки металлические детали.

Ведь обладающая высоким электрическим сопротивлением древесина влияет на характеристики колебательного контура гораздо меньше, чем любой электропроводный материал, к которому и относятся все металлы. Причем, по изменению частоты можно судить не только о наличии или отсутствии металла, но также о его размерах и химическом составе.

Металлодетекторы бывают:

- ручными;

- полустационарными;

- стационарными.

Ручные аппараты обладают невысокой точностью, поэтому их приходится проносить вплотную к бревну.

При обследовании древесины, толщина которой или диаметр превышают возможности аппарата, приходится проверять с нескольких сторон.

Поэтому их применяют лишь там, где приходится перерабатывать в щепу различные доски, которые до этого были использованы для изготовления опалубки или в других строительных работах.

Полустационарные устанавливают в месте подачи основной массы материала, но, при необходимости, их можно перенести на любой другой участок. Устройства этого типа обладают большей чувствительностью, чем ручные и обходятся заметно дороже.

Стационарные металлодетекторы устанавливают на капитальное основание, и их перемещение на другое место возможно лишь во время разборки или ремонта этого участка. Иногда их поставляют в составе профессиональной линии, в которую входят транспортеры и другие устройства.

Мы подготовили таблицу, в которую включили некоторые модели этих устройств. Мы не стали указывать их стоимость, потому что даже в пределах одной модели она может сильно меняться в зависимости от конфигурации. Поэтому цену необходимо узнавать у производителей или продавцов.

| Марка | Тип | Назначение и описание | Сайт производителя или продавца |

| Minelab GO-FIND 20 | Ручной | Небольшой ручной металлодетектор с несколькими режимами работы и небольшой чувствительностью. | mdregion.com |

| Терра-н | Ручной | Довольной мощный ручной аппарат, который используют не только для поиска гвоздей в бревнах, но и в качестве металлосодержащих кладов в земле. | astra250.ru |

| FISHER F75 DD | Ручной | Один из самых дорогих и наиболее чувствительных устройств. Множество регулировок позволяют настроить прибор на максимальную эффективность при обнаружении различных металлов и полностью игнорировать древесину. | garrett-minelab.ru |

| МД 600 | Полустационарный | Подходит для проверки тонких бревен и пиломатериалов. | pkfelbrus.ru |

| ОСТА | Стационарный | Аппарат обладает высокой чувствительностью, а также широким диапазоном настроек, благодаря чему можно выбирать наиболее подходящий режим работы. | magss.ru |

| TSM/D | Полустационарный | Из-за небольшой высоты рамки подходит только для проверки досок и веток. | www.ceia-russia.ru |

| Сортировка-1 | Стационарный | Благодаря большому количеству регулировок аппарат можно настроить на различные режимы работы. Встроенный аккумулятор позволяет проверять древесину даже при отключении электроэнергии. | fragmashop.ru |

Окорочные станки для древесины

Нередко для производства щепы приходится использовать только что спиленную древесину, а покупателя интересует готовый продукт, не содержащий частиц коры.

В этом случае стволы и ветки пропускают через окорочный станок, который снимает кору, но сохраняет в целости деловую древесину.

Принцип работы всех окорочных станков для древесины одинаков – ствол или ветвь вращают с помощью специального привода и с нескольких сторон обрабатывают с помощью фрез, оснащенных тупыми зубцами. Эти зубцы легко срезают кору, но не могут повредить древесину.

Станки этого типа отличаются по:

- максимальному диаметру бревна, которое они могут обработать;

- количеству фрез;

- максимальной длине бревна, которое может обработать станок.

Основная проблема, которая возникает при окорке бревен, связана с их кривизной – необходимо не только вращать фрезу с требуемым крутящим моментом, но и прижимать ее к древесине, вне зависимости от ее формы.

Основная проблема, которая возникает при окорке бревен, связана с их кривизной – необходимо не только вращать фрезу с требуемым крутящим моментом, но и прижимать ее к древесине, вне зависимости от ее формы.

Поэтому производители используют различные способы прижатия фрезы к бревну, наиболее эффективным из которых является плавающий привод.

Иногда для увеличения эффективности устанавливают несколько фрез, разнесенных под одним углом, однако такая конструкция по эффективности сопоставима с плавающим приводом, но обходится заметно дороже.

Стоимость станков, как и цены на щепорубительные машины, зависит от многих факторов, поэтому цена даже станка одной модели, но в разных комплектациях, может сильно отличаться.

Мы подготовили таблицу, в которую включили наиболее популярные модели окорочных станков, доступные на территории России:

| Марка | Краткое описание | Сайт производителя или продавца |

| Ситек ОС-600С | Максимальный диаметр бревна 30 см, максимальная длина 6 м, скорость движения 1-6 м/с, энергопотребление 45 кВт в час. | www.sitek22.ru |

| Молом ОС-400 | Станок небольшой производительности (5-15 м3 бревен в час). Максимальный диаметр обрабатываемой древесины 40 см, длина бревен 3-12 м. Плавающий привод фрезы обеспечивает обработку даже кривых бревен и веток. | kmz43.com |

| Morbark 640 | Американский станок, предназначенный для окорки толстых бревен. В зависимости от комплектации, может работать на электричестве или дизельном топливе. Диаметр бревен 15-101 см, максимальная длина 12 м. Установленная снизу плавающая фреза может обрабатывать даже кривые стволы. | www.okorka.ru |

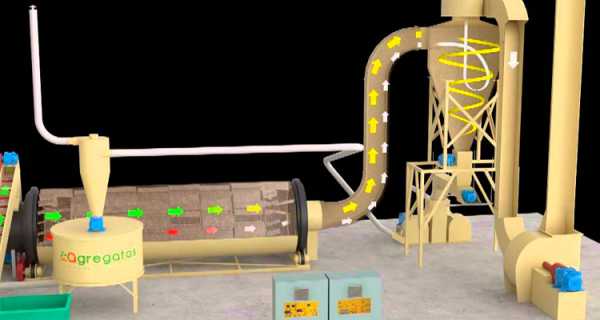

Транспортеры

Большинство измельчителей выкидывают щепу в определенную сторону с большой скоростью, из-за чего получается поток, периодически меняющий свою интенсивность. Чтобы избежать захламления территории и ручного перетаскивания щепы, используют различные типы транспортеров, наиболее популярными из которых являются ленточные.

Они представляют собой конвейер, на котором установлены направляющие ролики, а по краям приводные валы. Поверх валов и роликов натянута лента, которая движется по кругу. Если необходимо поднимать щепу под большим углом, то используют рельефную (зубчатую) ленту.

Иногда транспортеры оснащают питателями (приемниками), то есть устройствами, которые принимают широкий поток стружки и сужают его до ширины ленты. Обычно питатели выполнены в виде перевернутой пирамиды со срезанным наконечником, то есть являются прямоугольным аналогом кухонной лейки воронки.

Транспортеры используют для перемещения древесного продукта по территории цеха или участка, а также для загрузки готового продукта в автомобили.

Транспортеры используют для перемещения древесного продукта по территории цеха или участка, а также для загрузки готового продукта в автомобили.

В тех случаях, когда приходится менять направление движения измельченной древесины, используют либо установленные один над другим перпендикулярно расположенные транспортеры, либо отдельный угловой транспортер.

Его отличие в том, что лента выполнена в виде круга, поэтому после натяжки на ролики и валы образует сектор с нужным углом поворота.

| Марка | Краткое описание | Сайт производителя или продавца |

| ЛК-Н | Конвейер с регулируемой высотой подъема. Предназначен для перемещения сыпучих грузов на верхние ярусы линии. | www.stroymehanika.ru |

| КЛПП | Поворотный транспортер для сыпучих грузов. Угол поворота может быть выбран заказчиком до изготовления конвейера. | www.les-mash.ru |

| ТЛС-300 | Лента этого конвейера оснащена скребками, благодаря чему он может поднимать щепу под большим углом. Борта препятствуют скатыванию материала, а короб питателя снижает потери материала во время приема. | market.yandex.ru |

| Серия Лайт | Эти транспортеры предназначены для горизонтального перемещения сыпучих грузов, но могут использоваться и для подъема. Высоту борта и длину конвейера обговаривают во время оформления заказа. | www.e-conveer.ru |

Барабанные сушилки

Сушильные камеры востребованы в тех случаях, когда необходимо снизить влажность щепы до определенного уровня . Чаще всего для этого используют барабанные сушилки, которые состоят из:

- длинной трубы с лопатками, которые не дают щепе сползать по стенкам;

- мощного вентилятора;

- теплогенератора.

Попав с транспортера в сушилку, щепа передвигается внутри трубы, удерживаясь на лопатках, затем, когда угол подъема оказывается слишком большим, срывается и падает на дно трубы.

Теплогенератор, который может быть установлен как до вентилятора, так и после, подогревает воздух, проходящий через трубу, нагревающий щепу и уносящий с собой избыток влаги. По мере продвижения щепы к выходному отверстию снижается и содержание влаги в ней.

Затем поток воздуха выносит измельченную древесину в выходное отверстие, после чего она попадает в приемник транспортера, доставляющего ее к месту хранения или дальнейшей переработки, к примеру, посредством измельчителя щепы в опилки.

Чтобы отрегулировать эффективность сушки, меняют скорость подачи и температуру воздуха, подбирая оптимальные показатели.

Помимо барабанных используют и другие виды сушилок для щепы, но они менее эффективны и плохо подходят для сушки щепы в промышленных объемах. Более подробную информацию о:

- различных видах сушильных камер;

- их преимуществах и недостатках;

- лучших моделях,

читайте в данной статье.

Вывод

Эффективное получение щепы в промышленных масштабах невозможно без использования специального оборудования. Прочитав статью, вы узнали:

- зачем необходимо такое оборудование;

- каким оно бывает;

- как работает;

- что дает его применение.

Вконтакте

Google+

Одноклассники

rcycle.net

Какое оборудование выбрать для производства щепы?

Зачастую, человек знает, что ему нужно получить, но не всегда знает, что для этого потребуется, а что для этого вовсе не нужно. Производство щепы не стало исключением, получить ту или иную щепу хочет все тот же человек: генеральный директор, просто директор или индивидуальный предприниматель.

В данной статье речь пойдет не о щепе, а об оборудовании, с помощью которого можно её получить.

Измельчители древесины имеют очень разнообразный модельный ряд, и новичку в этом мире "прожорливых железных монстров" без помощи специалиста не обойтись.

Давайте рассмотрим первое и очень важное различие среди абсолютно всех измельчителей древесины - входное отверстие (ширина*высота). Именно высота входного отверстия отвечает за максимальный диаметр перерабатываемого оборудования. Очень важно указать точный максимальный диаметр материала например: правильно - диаметр до 35 см (верхняя граница), неправильно - 25-35 см (диапазон). На первом этапе выбора оборудования руководствуются только максимальным диаметром, минимальный и средний никакой роли не играют.

Далее следует выбор типа привода оборудования. Их всего три: вал отбора мощности (ВОМ) трактора, электродвигатель, дизельный двигатель (иногда бензин). Последний тип привода (дизельный двигатель) оборудования всегда самый дорогой, но он дает вам полную автономность всегда и везде, т.к. это оборудование устновливается на прицепное устройство. Чаще всего подходит коммунальным службам, организациям, предоставляющим услуги по переработке древесины (выезд на территорию заказчика), а так же востребован и в обычных организациях, имеющих несколько складских точек с подлежащей переработке древесиной. Второй тип привода подходит в основном заводам и котельным, т.к. транспортировка оборудования с места на место гораздо менее приятна, чем в варианте с дизельным двигателем. И наконец, первый вариант (ВОМ) является самым дешевым типом, за счет отсутствия источника питания - в качестве него выступает трактор. Установленное на трактор, оборудование так же является мобильным вариантом с очень хорошей проходимостью. Но вот на цене и проходимости приятное заканчивается - начинается подбор трактора, т.к. любой трактор здесь не подойдет. На разный диаметр бревна нужна определенная мощность двигателя, при этом учитывается тип рубящего органа подбираемого оборудования. И здесь мы с Вами подошли к следующему важному отличию - рубящему органу.

По типу рубящего органа всё оборудование делится на две группы: дисковые измельчители и барабанные измельчители. Сразу стоит отметить, что барабанные измельчители ничем не лучше дисковых. Да, да - взяв две модели с одинаковым входным отверстием и с эквивалентой мощностью, при переработке одинакового материала мы получим одинаковую производительность. В чем же тогда разница? Ответ кроется в самом рубящем органе. Барабан в отличие от диска имеет меньший размер, а значит общая конструкция оборудования будет меньше. Исходя из меньшего размера, следует меньший вес, а значит для раскручивания барабана нужна меньшая мощность источника питания. Это особенно ощущается на оборудовании, работающем от ВОМа: для барабанного измельчителя с максимальным диаметром 30 см нужно 150 л.с., а эта же мощность идеально подойдет для переработки всего лишь 25 см. Но дисковые измельчители обладают бесспорным преимуществом перед барабанными - невероятная простота конструкции делает их долговечными и до невозможности простыми в обслуживании.

Не стоит забывать и о способе подачи материала в измельчитель. Большинство моделей оснащены конусообразным горизонтальным бункером (либо оснащается гидравлическими прижимными роликами, либо нет) - он идеально подходит для переработки длинных материалов (бревно, горбыль, доска). Также можно встретить тот же конусообразный бункер, расположенный вверх под углом 45 градусов - служит для переработки короткого (мелкая обрезь) и насыпного материала (кора). Отдельно стоит выделить модели, оснащенные длинным ленточным конвейером - удобны для переработки как горбыля, досок, обрези, так и различного насыпного материала и тонкого/гибкого, вроде шпона.

Вы наверное скажете, что мы забыли про важный критерий - производительность. Производительность действительно играет большую роль на любом производстве, но в данном случае она является всего лишь следствием, вытекающим из вышеуказанных критериев Вашего выбора. Объясню почему - если оборудование расчитано на переработку бревен с диаметром 20 см и указанная максимальная производительность составляет 40 м3/час, то вы из него больше не выжмете. Так же если работник, работающий на этом оборудовании, лениво подает по два-три бревна в час, то вам и половины производительности не видать. Суть производительности проста - объем щепы на выходе эквивалентен и прямопропорционален объему древесины на входе.

На этом стоит закончить с основными критериями выбора оборудования и можно перейти к приятным мелочам - дополнительному комплектующему. На первое место я бы поставил различные сита и отбойники, позволяющие улучшить качество фракции щепы - они устанавливаются на большинство моделей. Еще существует замечательная вещь под названием No-Stress (система обратной связи) - она позволяет автоматически контролировать обороты двигателя и в случае падения оборотов (из-за большой нагрузки) система останавливает подачу материала, возобновляя её только после восстановления оборотов. Существуют различные лебедки для подтягивания материала к подающему бункеру, гидравлические манипуляторы для упрощения подачи крупного материала. Одноко стоит учитывать, что не все производители, и не на все модели предоставляют те или иные опции.

Вот и все, что необходимо знать при подборе оборудования для производства щепы.

rusobalt.ru

Щепорез для изготовления арболита (чертежи станка)

Энтузиастам, решившим начать строительство дома из арболита своими руками, небезынтересно будет узнать о том, как можно сэкономить на материалах. Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Специфическая технология производства арболита требует особого оборудования, такого как пресс и щепорез. С помощью пресса будет осуществляться уплотнение материала, а щепорез обеспечит процесс необходимым сырьем в виде игольчатого древесного заполнителя необходимой фракции и формы. Причем для его приготовления подходят отходы древесного производства в любом виде, кроме опилок. Пресс отыскать не составит особых проблем, а вот со щепорезом дело иное.

Подробнее о щепорезе

Станок для измельчения древесных отходов представляет собой специальный молоторубильный механизм, превращающий бесформенные куски древесины в щепу оптимальной длины (до 25 миллиметров).

В массовом производстве арболита используются стационарные станки огромной производительности (несколько десятков кубометров в час). Но для личного использования такие махины совершенно ни к чему. Для приготовления арболита достаточно будет и небольшого роторно-молоткового щепореза, поставленного в гараже или во дворе под навесом.

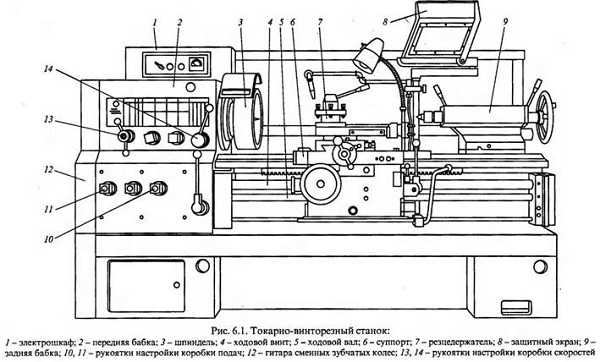

Этот станок представляет собой простейший механизм, работающий от электросети. Он состоит из следующих компонентов:

- Корпус с откидным или съемным кожухом.

- Вал.

- Плоские молотки, свободно вращающиеся и разделенные специальными отбойниками по секторам.

- Диск, на котором закреплены ножи.

- Сито с отверстиями диаметром от 15 до 20 миллиметров.

- Патрон, через который осуществляется подача отходов деревообработки.

После того как на щепорез подается питание, двигатель начинает вращаться и предает это вращение барабану с лезвиями через вал. Остается только вбрасывать в патрон все древесные отходы и они будут практически мгновенно превращаться в щепу.

Щепа для производства арболитовых блоков

Щепорез

Чертеж щепореза

Чертеж щепореза

Как сэкономить на приобретении станка

Даже самый простенький щепорез имеет такую стоимость, что поневоле вынуждает задуматься над тем, чтобы сэкономить на чем угодно. Если покупать его для ведения бизнеса, то это еще полбеды. Совсем другая картина вырисовывается, если станок нужен для личных нужд. В этом случае дешевле всего будет собрать его самостоятельно. При наличии чертежей собрать его будет несложно, но проблема может возникнуть с подходящими материалами.

Если нет возможности изготовить детали самостоятельно, то можно заказать их изготовление на стороне. Но тут тоже есть нюанс. Без необходимой документации эти детали будут сделаны на глаз, что скажется на надежности всей конструкции. Поэтому просто необходимо обзавестись чертежами станка в сборе и отдельных деталей.

Необходимую документацию можно поискать в свободном доступе или заказать ее изготовление у какого-нибудь конструктора. Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Видео

2bloka.ru