Большая Энциклопедия Нефти и Газа. Вальцовочные соединения

Соединения, получаемые вальцеванием - Слесарно-инструментальные работы

Категория:

Слесарно-инструментальные работы

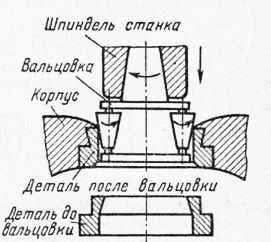

Соединения, получаемые вальцеваниемВальцеванием называют соединение деталей (из пластичных материалов) путем увеличения диаметра охватываемой детали специальным инструментом — вальцовкой. Вальцевание применяют в следующих случаях: 1) когда нагрев соединяемых деталей нежелателен; 2) при сборке деталей из разнородных материалов. Вальцеванием получают плотные и герметичные соединения, передающие осевую нагрузку и крутящий момент.

Вальцевание основано на способности пластичных материалов изменять форму и размеры под действием радиальных сил, возникающих при осевом перемещении инструмента в месте его контакта с деталью.

Инструмент и оборудование для вальцевания. В практике слесарных работ применяют вальцовки различной конструкции, штампы и обжимки. Основной рабочей частью вальцовки являются стальные закаленные полированные шарики или ролики. Их радиальные перемещения осуществляются вручную или механически.

Вальцевание выполняют на сверлильных, токарных, токарно-револьверных и специальных станках. В специализированных производствах наряду с механическим применяют также вальцевание магнитно-импульсным обжатием и взрывом. Соединения, полученные этими способами, имеют более высокую прочность.

Последовательность работ при вальцевании. Качество вальцовочного соединения зависит от качества подготовки сопрягаемых деталей. Точность размеров сопрягаемых поверхностей должна соответствовать 11-му квалитету, а их шероховатость Ra < 5,0 мкм. Перед вальцеванием с поверхностей удаляют грязь, следы коррозии и другие дефекты. Скорость вальцевания 0,25—0,33 м/с.

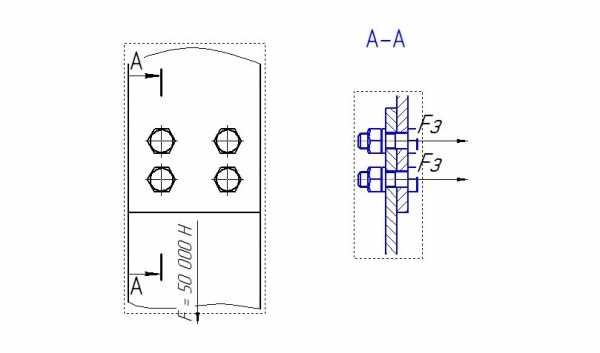

Рис. 1. Схема вальцевания

Качество вальцевания контролируют внешним осмотром, его герметичность проверяют гидравлическим испытанием, передаваемую силу и момент определяют приложением внешней нагрузки.

Читать далее:

Заклепочные соединения

Статьи по теме:

Неплотность - вальцовочное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Неплотность - вальцовочное соединение

Cтраница 1

Неплотности вальцовочных соединений при отсутствии других дефектов устраняют подвальцовкой. [1]

Неплотности вальцовочных соединений труб из-за коробления верхних барабанов возникают не только при упуске воды, но и в случаях попадания в верхние барабаны перегретого пара из других котлов, если остановленный котел своевременно не отключается от общего паропровода перегретого пара. Неплотности в вальцовке труб могут появляться также при неправильном ведении рас-топок котлов, вызывающем неравномерный прогрев его отдельных узлов, в частности при растопке многобарабанных вертикально-водотрубных котлов без парового подогрева воды в нижних барабанах. [2]

В пароперегревателе неплотность вальцовочных соединений обнаруживают почти при каждом ремонте котла. [3]

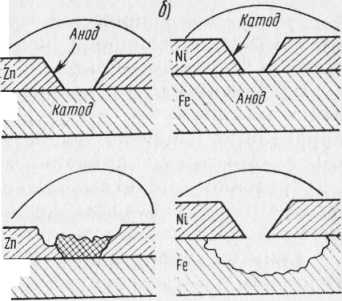

Проникая в мельчайшие неплотности вальцовочных соединений, зазоры и трещины, появляющиеся в результате высоких местных напряжений, котловая вода испаряется, создавая тем самым высокие концентрации едкого натра и интенсивное разрушение металла. [4]

Перед устранением неплотности вальцовочного соединения с дтомощью сварки должны быть тщательно проверены поверхность барабана вокруг ввальцованной трубы н сама труба на предмет обнаружения трещин н других повреждений. Обнаруженные дефекты должны быть устранены до обварки вальцовочного соединения. [6]

Исследованием характера трещин было установлено что трещины проходили по границам зерен и явились результатом неплотности вальцовочных соединений в верхнем барабане при высокой относительной щелочности котловой воды, приведшей к разрушению металла. [7]

Наряду с утечкой наблюдается проникновение ( присос) охлаждающей воды из водяных камер конденсатора через неплотности вальцовочных соединений трубок в трубных досках в паровой его объем, приводящее к ухудшению качества конденсата и к загрязнению во-допарового тракта электростанции. Такие неплотности возникают в результате изменения теплового режима конденсатора и воздействия переменных термических и динамических напряжений на концы трубок, закрепленных в трубных досках. В конденсаторах с трубками, развальцованными с двух сторон, величина присоса может составить 0 005 - 0 3 % пропуска конденсата через конденсатор. [8]

Исследованием характера трещин было установлено, что трещины проходили по границам зерен и явились результатом неплотности вальцовочных соединений в верхнем барабане при высокой относительной щелочности котловой воды, приведшей к разрушению металла. [9]

В настоящем разделе рассматривается ремонт путем наплавки коррозионных раковин, заварки трещин, вварки заплат, устранения неплотностей вальцовочных соединений и глушения трубных отверстий как в новых барабанах, так и в барабанах, бывших в эксплуатации. [10]

Если для концентрирования едкого натра как одного из главных условий протекания каустической хрупкости достаточно любой температуры выше 373 К ( 100 С), обеспечивающей выпаривание котловой воды в неплотностях клепаных и вальцовочных соединений, то нижний температурный предел процесса водородного охрупчивания превышает 300 С. [11]

Отверстия в барабанах и коллекторах, в которых устанавливаются трубы, должны быть также очищены до металлического блеска, так как наличие в них загрязнений, ржавчины и масла может вызвать неплотность вальцовочного соединения. Зачистку гнезд можно производить вручную наждачной бумагой и кардолентой, но лучше применять специальные приспособления, приводимые во вращение от электродвигателя. При вращении валика пластины с кардолентой центробежной силой отбрасываются к периферии, прижимают кардоленту к внутренней поверхности трубы и очищают ее до металлического блеска. Продолжительность очистки одного очка составляет от 0 5 до 2 мин. Для каждого диаметра очка необходимо иметь отдельное приспособление. После зачистки все очки должны быть осмотрены. Продольные риски в очках не должны допускаться; кольцевые и спиральные риски могут быть допущены глубиной не более 0 25 мм лишь для котлов давлением ниже 60 ат. [12]

Повреждения барабанов и коллекторов котлов бывают обычно в виде: трещин в зонах трубной решетки; трещин сварного шва патрубка и сварного шва фланца; неплотностей и трещин в элементах клепаных швов; неплотностей в клепаных креплениях патрубков к барабану; коррозионных разъеданий стенки барабана или коллектора; коррозионных разъеданий и слизов на стенке трубных отверстий; увеличения диаметра трубных отверстий и связанных с этим неплотностей вальцовочных соединений; механических повреждений ( забоины, риски) стенки трубных отверстий; коррозионных разъеданий и слизов лючковых уплотнений коллекторов. [13]

Плотность вновь завальцованных соединений проверяют, подвергая их гидравлическому испытанию. Устранение неплотностей вальцовочных соединений подвальцовкои производят в тех случаях, когда в соединении отсутствуют недопустимые дефекты, указанные выше. Подвальцовка неэффективна при перевальцованных концах труб или при наличии загрязнений между трубой и стенкой отверстия, а также при наличии в трубе кольцевых трещин, осевых рисок, трещин на колокольчике. В этих случаях необходимо менять конец трубы или всю трубу. [15]

Страницы: 1 2

www.ngpedia.ru

Вальцовочное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 3

Вальцовочное соединение

Cтраница 3

Герметичность вальцовочного соединения характеризуется гидравлическим давлением р, вызывающим разгерметизацию соединения при однократном статическом нагружении. [32]

Плотность вальцовочных соединений проверяется наливом воды в паровую часть конденсатора. [33]

Плотность вальцовочных соединений проверяют, наливая воду в паровое пространство конденсатора. [34]

Замена вальцовочных соединений электроприваркой вносит изменение в технологию монтажных работ и приводит в большинстве к бесплааировочному методу сборки монтажных блоков. В случае же применения плазировки объем работ по сооружению плаза и по проверке погибов труб на плазе значительно сокращается. На рис. 4 - 1 сплошными линиями очерчена часть плаза, которая изготовляется при сборке блоков по новому методу, пунктиром очерчена часть плаза, которая не делается, и пунктиром обозначены трубы блока фронтового и заднего экранов, которые не плази-руются. [35]

Расстройства вальцовочных соединений пароперегревателя наблюдаются и в тех случаях, когда котел имеет очень большое число остановов и пусков, например, если останов котла осуществляется ежедневно. [36]

За вальцовочными соединениями и термическими расширениями трубных контуров в процессе эксплуатации и ремонта котлов должно быть установлено тщательное наблюдение. [37]

На вальцовочных соединениях часто образуются кольцевые трещины, изнашивается трубная решетка, возникает течь в соединениях и другие дефекты, приводящие к остановкам паровых котлов. [38]

В правильно выполненном вальцовочном соединении переход от развальцованного участка к бортованному должен быть явственным; в то же время переход развальцованного участка в неразвальцованный должен быть плавным ( определяется на ощупь изнутри) без каких-либо ощутимых уступов, следов подреза, наката рисок и других неровностей. [39]

В заклепочных и вальцовочных соединениях барабанов котлов иногда обнаруживаются хрупкие разрушения склепанных листов, заклепок, заваль-цов энных концов труб, а также трубных досок. [40]

Чтобы получить прочное и плотное вальцовочное соединение, необходимо соблюдение следующих условий: в процессе развальцовки труба должна получить остаточные деформации, а стенки трубного отверстия должны раздаться в пределах упругих деформаций, при этом они как бы пружинят и плотно обжимают конец трубы в вальцовочном поясе. [41]

При осмотре вальцовочных соединений выявляются те дефекты труб, которые раньше были скрыты и обнаружились лишь после развальцовки. [42]

Контроль качества вальцовочного соединения определяется по крутящему моменту на веретене вальцовки, показания которого фиксируются прибором контроля степени уплотнения. [44]

Для предохранения вальцовочных соединений от повреждений при транспортировании и хранении в каждую секцию нижней половины конденсатора устанавливаются дополнительные жесткости из швеллеров, а проемы зашиваются досками и стальными листами толщиной 1 5 мм. Применение такой конструкции конденсатора уменьшает трудоемкость монтажа почти в 10 раз, общий экономический эффект в народном хозяйстве составляет около 30 %; суммарной стоимости заводского изготовления, плюс стоимость монтажа. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Вальцовочное соединение - труба - Большая Энциклопедия Нефти и Газа, статья, страница 4

Вальцовочное соединение - труба

Cтраница 4

Соединение труб с барабанами котлов вальцовкой в настоящее время применяет только Бийский котельный завод. На котлах среднего и высокого давлений ранних выпусков, изготовленных с применением вальцовки, вальцовочные соединения труб с основными элементами в периоды ремонтов стремятся заменить сварными. Однако для большого парка котлов, находящихся в эксплуатации, вальцовка труб сохраняется при проведении ремонтов. Вальцовка труб в трубных решетках широко применяется при изготовлении тешюобменной аппаратуры. [46]

Статистика эксплуатационных повреждений котлов показывает, что в настоящее время количество взрывов котлов ДКВР от глубоких упусков воды незначительно по сравнению с количеством взрывов котлов других типов по аналогичным причинам. В этом большая заслуга легкоплавких пробок, хотя они и не предотвращают серьезного расстройства вальцовочных соединений труб. [47]

Если цвет труб становится более ярким, необходимо уменьшить подачу воздуха и увеличить подачу пара. Соотношение между паром и воздухом в смеси должно быть таково, чтобы, не допуская перегрева труб, одновременно предотвращать затухание горящего кокса, поскольку в этом случае необходима повторная шуровка печи и нагрев кокса до температуры воспламенения, что увеличивает время очистки, ухудшает ее качество и приводит к нарушению вальцовочных соединений труб и двойников. [48]

В результате небрежного хранения котла или сильных ударов по котлу во время его перевозки и разгрузки могут быть повреждены трубы и вальцовочные соединения, что вызовет течи при гидравлическом испытании. Такие случаи редки, но они могут иметь место. Если при гидравлическом испытании появятся на вальцовочных соединениях труб отдельно выступающие капли в виде слезок, не вызывающие падения давления при испытании, то эти концы не рекомендуется подвальцовывать, так как при первой растопке котла такие течи прекратятся. [50]

Баумана и МЭИ, доказано, что вальцовочные соединения низкоуглеродистых труб к барабанам и коллекторам вполне могут быть заменены сварными. Это подтверждается также и длительной эксплуатацией некоторых паровых котлов с приварными трубами. [51]

При сжигании сернистых и вязких мазутов отложения на поверхностях нагрева поддаются обдувке только при добавлении к мазуту жидкой присадки ВНИИ НП-102 или вводе в топку и газоходы котла молотого доломита. Эта присадка делает отложения рыхлыми и сыпучими. В крайнем случае поверхности нагрева необходимо обмыть горячей водой. При обмывке может появиться коррозия на нижнем барабане и вальцовочных соединениях труб. [52]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ гидравлических испытаний на плотность вальцовочных соединений

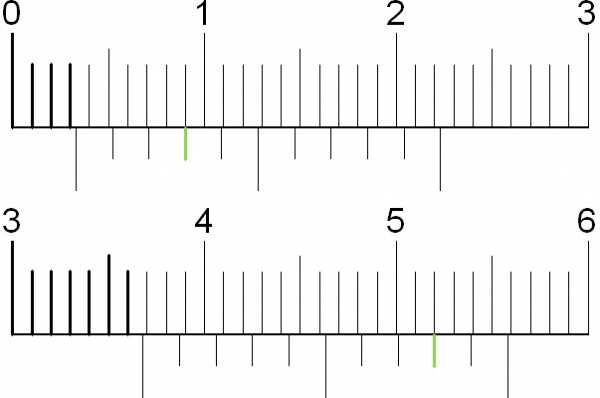

Изобретение относится к области испытаний соединений, в частности гидравлических испытаний вальцовочных соединений на плотность. В способе гидравлических испытаний вальцовочное соединение последовательно нагружают заданным давлением рi жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы. Технический результат изобретения - обеспечение объективной информации о плотности вальцовочных соединений. 2 ил.,

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Изобретение относится к области испытаний соединений, в частности гидравлических испытаний вальцовочных соединений на плотность. Известен способ испытания вальцовочных соединений на плотность, включающий размещение конца теплообменной трубы в отверстии фланца, имеющее кольцевые канавки, фиксирование трубы от возможного перемещения, закрепление трубы в отверстии фланца путем ее раскатки роликами механической вальцовки, обработку торцовых частей соединения с целью удаления жировых пятен, нанесение на лицевую поверхность вальцовочного соединения водного раствора мела, а с противоположной стороны вальцовочного соединения по месту контакта трубы и фланца нанесения керосина (см. Юзик С.И. Развальцовка труб в судовых теплообменных аппаратах. Л.: Судостроение, 1978. 140 с.). К недостаткам известного способа испытаний вальцовочных соединений на плотность относится установление только качественной картины контакта между соединяемыми элементами. Субъективность анализа при обнаружении протечек между соединяемыми элементами, а также сложности с нанесением керосина на тыльную поверхность трубной решетки пучка существенно ограничивают масштабы применимости данного способа испытаний. Известен также способ гидравлических испытаний вальцовочных соединений на плотность, включающий закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхностью трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в заборе между соединенными элементами (Ткаченко Г.П., Бриф В.М. Изготовление и ремонт кожухотрубчатой теплообменной аппаратуры, М.: Машиностроение, 1980, 160 с., см. стр. 153 - прототип). К недостатку известного способа следует отнести отсутствие информации о добротности вальцовочного соединения при работе на заданных эксплуатационных параметрах теплообменного аппарата - сроке гарантированного межремонтного пробега, определяемого скоростью коррозии металла трубы в большей степени на ее внутренней поверхности. Задачей изобретения является разработка такого способа гидравлического испытания вальцовочных соединений на плотность, который бы позволял иметь объективную информацию о их добротности и целесообразности использования при тех или иных уровнях служебных параметров теплообменных аппаратов. Технический результат достигается тем, что в способе гидравлических испытаний вальцовочных соединений на плотность, включающем закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхности трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в зазоре между соединенными элементами, согласно изобретению вальцовочное соединение последовательно нагружают заданным давлением "pi" жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы. Осуществление предлагаемого способа позволяет получать объективную информацию о технических возможностях конкретного типа вальцовочного соединения и экономической целесообразности его использования в конкретных условиях эксплуатации теплообменного аппарата. Это объясняется тем, что в предлагаемом способе испытанию подвергаются вальцовочные соединения с предварительно уменьшенной толщиной стенки трубы, что в определенной степени имитирует действие коррозии на внутреннюю ее поверхность. В результате плавного уменьшения толщины стенки, но при постоянном давлении жидкости, подаваемой в зазор между соединенными элементами, выявляется критическая толщина трубы, при которой имеют место протечки жидкости. Повторяя подобные действия с образцами на давлениях, меньших выявленных ранее, открывается возможность построения зависимости давления подаваемой в зазор между соединенными элементами жидкости и величиной критической толщины стенки. Последнее, значение скорости коррозии материала трубы от степени агрессивности рабочей среды позволяет выявить пригодность и целесообразность использования данного тина вальцовочного соединения. Сущность изобретения поясняется чертежами, где на фиг.1 показано высококачественное вальцовочное соединение трубы, имевшей профилированную законцовку, и фланца с кольцевыми канавками, учитывающими профиль законцовки, на фиг. 2 - зависимость воспринимаемого вальцовочным соединением давления жидкости от толщины стенки трубы. Вариант осуществления изобретения состоит в следующем. Первоначально анализу подвергаются известные способы образования вальцовочных соединений применительно к условиям эксплуатации теплообменного аппарата. Допустим пригодным является вальцовочное соединение, когда профилированная законцовка 1, содержащая на внешней поверхности кольцевой выступ трапециевидного поперечного сечения (см. статью Г.А. Батраев, С.И. Козий, Ф.В. Гречников, С. С. Козий. Новый механизм закрепления труб в трубных решетках, Химическое и нефтегазовое машиностроение, 9-10, 1998, с. 64-66, рис. 1), закрепляется механической вальцовкой в отверстии фланца 2, содержавшего кольцевые канавки трапециевидного и треугольного поперечных сечений (фиг.1). Таким закреплением трубы формируется поле остаточных напряжений, удерживающее трубу в отверстии фланца (на фиг.1 действие напряжений условно показано стрелками). Фланец с закрепленным в нем трубой устанавливают в аппаратуру, позволяющую подавать жидкость высокого давления в зазор между трубой и стенками отверстия во фланце (имитируется испытание жидкостью высокого давления при подаче ее в межтрубное пространство), после чего в вышеназванный зазор подают рабочую жидкость под заданным давлением. Вальцовочное соединение выдерживают под этим давлением рабочей жидкости не менее 10 минут. Затем по манометру определяют наличие или отсутствие падения величины исходного давления, что может свидетельствовать о протечках рабочей жидкости в соединении или их отсутствии. Отсутствие протечек рабочей жидкости, что является отличительной их особенностью от традиционных типов вальцовочных соединений, позволяет режущими методами уменьшить толщину стенки на величину Δ ti. При уменьшенной толщине стенки вновь подают рабочую жидкость в упомянутый выше зазор. Уменьшение стенки трубы повторяют до тех пор, пока не проявятся протечки. Для следующего вальцовочного соединения, выполненного по адекватной предыдущему вальцовочному соединению технологии, толщину стенки уменьшают до окончательной толщины стенки предыдущего образца вальцовочного соединения, но и уменьшают величину давления рабочей жидкости. Повторяя вышерассмотренный прием на гамме однотипных образцов вальцовочных соединений, получают экспериментальные точки, позволяющие построить зависимость толщины стенки законцовки теплообменной трубы от значения давления рабочей жидкости (фиг.2). Устойчивость и воспроизводимость значений полученной экспериментальной зависимости определяется устойчивостью технологии закрепления труб в трубных решетках и числом образцов вальцовочных соединений, подвергаемых испытанию. Дальнейшая формализация позволяет математически описать зависимость срока межремонтного пробега вальцовочного соединения в зависимости от типа вальцовочного соединения и агрессивности среды, подаваемой в теплообменный аппарат. Другими словами, использование относительно простой и главное дешевой методики открывает перед эксплуатационниками возможность штатного планирования по ремонту теплообменной аппаратуры (внештатные ситуации отвергаются применяемой технологией при закреплении труб в трубных решетках). Опытно-промышленная проверка разработанного способа прошла при испытании на плотность вальцовочных соединений с профилированными внешними поверхностями концов труб из стали 10. Подготовленные к профилированию трубы с исходными геометрическими размерами поперечного сечения: 24,9•19,8 мм раздавались жестким пуансоном с коническим заходным конусом длиной, равной 10 мм, до внешнего диаметра калиброванного участка трубы - 25,4 мм. Длина калиброванного участка при этом составляла 30 мм. Затем калиброванный участок трубы на длине в 20 мм каскадно обжимался в двухступенчатой матрице, что вызывало деформацию трубы на первой ступени до внешнего диаметра - 24,3 мм, на второй ступени до внешнего диаметра - 23,8 мм. Ширина кольцевой жесткости при этом равнялась 2 мм. При фиксировании трубы в разъемной 3 - сегментной матрице калиброванный участок трубы обжимался с диаметра 25,4 мм до диаметра 25,3 мм. В качестве технологического оборудования использовался гидравлический горизонтальный пресс двойного действия конструкции ООО "Ремонтно-механический завод" нефтяной компании "ЮКОС". Профилированные законцовки имели внешний диаметр кольцевого выступа - 25,3 мм, внешний диаметр полотна трубы - 24,3 мм, диаметр отверстия во второй ступени - 18,4 мм. Высота кольцевого выступа равнялась 0,5 мм, его большое основание - 4,0 мм, малое основание - 2,0 мм. Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9 квалитету. Трапециевидные кольцевые канавки в матрице технологической оснастки выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5 мм. Ступенчатый пуансон имел диаметр малой ступени - 18,4 мм, диметр большой ступени - 24,3 мм. Формирование кольцевых выступов на трубе проводилось на гидравлическом горизонтальном прессе двойного действия конструкции ООО "Ремонтно-механический завод" нефтяной компании "ЮКОС" при усилиях, не превышающих 0,3 МН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения. Полученные трубы с профилированными законцовками закреплялись механическими вальцовками отечественного производства на стенде фирмы "Индреско" (США) в отверстиях фланцев, имевших две кольцевые канавки трапециевидного и треугольного поперечных сечений, рассчитанных в соответствии с применяемой технологией вальцевания. Для производства давления рабочей жидкости, подаваемой в испытательный аппарат, использовался ручной насос, позволявший изменять ее давление в пределах до 20 МПа. Установленная экспериментально зависимость между толщиной стенки и величиной испытуемого соединение давления впоследствии проверялась на практике сравнением фактического срока службы теплообменного аппарата и условий его эксплуатации с расчетными. Как показала практика, фактический срок службы вальцовочного соединений несколько больше расчетного, что можно отнести к различию в уменьшении толщины стенки коррозией и механической обработкой. Изобретение применимо для оценки эффективного применения того или иного вальцовочного соединения при производстве и ремонте трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ гидравлических испытаний вальцовочных соединений на плотность, включающий закрепление трубы механической вальцовкой в отверстии фланца, имеющем кольцевые канавки, подачу жидкости высокого давления в зазор между поверхностью полости во фланце и внешней поверхностью трубы, выдержку соединения под давлением жидкости и оценку в последующем наличия ее протечек в зазоре между соединенными элементами, отличающийся тем, что вальцовочное соединение последовательно нагружают заданным давлением pi жидкости, предварительно каждый раз уменьшая толщину стенки трубы на длине вальцовочного пояска до ti - ее критического значения, при котором наблюдаются протечки, после чего устанавливают экспериментальную зависимость рi= f(ti) для данного типа соединения и по известной скорости коррозии материала трубы, а также техническим параметрам эксплуатации соединения определяют ресурс его надежной работы.bankpatentov.ru