ЭлХимМетМЫ РАБОТАЕМ С 10-00 ДО 17-00 В РАБОЧИЕ ДНИ! Гальванического покрытия

Назначение гальванических покрытий - Справочник химика 21

Гальванические покрытия широко применяются во многих областях техники и имеют различные назначения а) защита от коррозии цинкование, кадмирование, лужение, оловянирование и др. б) защита от коррозии и придание красивого внешнего вида (защитно-декоративные) никелирование, хромирование, серебрение и золочение в) повышение электропроводности меднение, серебрение, золочение г) повышение твердости и износостойкости хромирование, родирование, палладирование д) получение магнитных пленок осаждение сплавов никель — кобальт и железо — никель е) улучшение отражательной способности поверхности серебрение, родирование, палладирование, хромирование ж) улучшение способности к пайке лужение, осаждение сплава олово — свинец з) уменьшение коэффициента трения свинцевание, хромирование, осаждение сплавов олово—свинец, индий — свинец и др. [c.374]

Основным видом гальванического покрытия нефтезаводского оборудования (поршневых колец, клапанов и прочих деталей насосов, компрессоров, арматуры и приборов КИП) является хромирование. Толщина слоя покрытия в зависимости от назначения 9,008- 0.7 мм. Детали, имеющие слой покрытия такой толщины, не требуют дополнительной обработки. [c.597]

Особое значение приобретает формирование убеждений в познаваемости мира. Химия предоставляет богатый материал, который при правильном его использовании показывает, как объективность отражения мира человеческим сознанием в понятиях и теориях создает условия для его преобразования. Так, например, изучение химических процессов, происходящих при электролизе, их правильное понимание позволили использовать электролиз для получения едких щелочей, чистых металлов, изготовления гальванических покрытий. На основе периодического закона были предсказаны еще не открытые элементы. Знание закономерностей строения органических соединений позволило синтезировать вещества с заранее запланированными свойствами, например, синтетический каучук из бутадиена, высокомолекулярные соединения разного назначения и др. [c.43]

По назначению гальванические металлопокрытия, получаемые на диэлектриках, делят на защитно-декоративные и специальные. Первые из них предназначены для придания поверхности декоративных свойств с одновременной защитой ее от воздействия окружающей среды, вторые— для решения разнообразных технических задач, определяемых в основном природой металла и структурой покрытия (обеспечение электропроводности, теплопроводности, магнитных и оптических свойств, экранирование от электромагнитных воздействий и излучения, увеличение химической стойкости и др.). [c.5]

Технологический процесс получения гальванических покрытий независимо от природы диэлектрика и назначения деталей состоит из трех основных стадий подготовки поверхности, получения электропроводного подслоя и нанесения гальванических покрытий. [c.26]

Электропроводные эмали в качестве подслоя гальванических покрытий используют в основном в процессах отделки деталей бытового назначения и художественных изделий под цвет старой меди и бронзы, черненого серебра. [c.104]

Гальванические покрытия вне зависимости от назначения обязаны отвечать онределенным общим требованиям. [c.210]

Далее будут рассмотрены практические вопросы по некоторым видам гальванических покрытий их назначение, составы некоторых электролитов и режимы работы. Остановимся на процессах а) меднения, б) никелирования, в) хромирования, г) цинкования, д) кадмирования, е) лужения. [c.347]

Электрохимические (гальванические) покрытия на аккумуляторных заводах применяются довольно широко. Так, например, на заводах свинцовых аккумуляторов производится свинцевание решеток отрицательных электродов, изготовленных из перфорированной медной ленты или из обычного свинцово-сурьмяного сплава. Назначение данного покрытия — повысить потенциал выделения водорода на электроде и уменьшить тем самым скорость газовыделения. Кроме того, свинцевание в случае применения медных решеток препятствует растворению меди и загрязнению электролита ионами этого металла. На заводах ни-кель-кадмиевых и никель-железных щелочных аккумуляторов широкое применение находит процесс никелирования. Данному покрытию подвергаются стальные аккумуляторные сосуды, ла-мельная лента, борны и детали крепления электродов и аккумуляторов. [c.30]

Каково назначение подготовки поверхности металлов перед на несением гальванических покрытий [c.143]

Гальванические покрытия находят широкое применение в различных отраслях народного хозяйства. Почти на каждом машиностроительном или приборостроительном заводе имеется гальванический цех или участок. Непрерывно растет выпуск изделий, нуждающихся в нанесении защитных и защитно-декоративных покрытий. Расширяется и применение покрытий специального назначения для повышения твердости, износоустойчивости, жаропрочности, коррозионной стойкости и др. Одновременно повышаются и требования к качеству покрытий и долговечности изделий. Значительный рост количества выпускаемой продукции и повышенные требования к качеству покрытий могут быть обеспечены созданием условий для стабилизации режимов работы гальванических ванн. [c.3]

Чистота поверхности. Чистота поверхности деталей, на которые наносят гальванические покрытия, выбирается в зависимости от назначения покрытия, а также требований к его коррозионной стойкости, износостойкости, отражательной способности и др. [c.22]

Для проверки качества гальванических покрытий применяют различные методы контроля. Одни из методов являются обязательными для всех покрытий, другие — только для некоторых. Например, всякое гальваническое покрытие должно обладать хорошим сцеплением с металлом основы, а толщина покрытия независимо от его назначения должна быть строго определенной. Большое значение имеет пористость покрытия, особенно при оценке коррозионной стойкости катодных покрытий. [c.235]

В первой части учебника приводятся основные сведения об автоматизированном электроприводе, аппаратах управления и защиты электропривода, сведения об электрооборудовании общего назначения, применяемом в электрических кранах, лифтах, механизмах непрерывного транспорта, компрессорах, насосах н вентиляторах. Во второй части учебника — сведения и указания по выбору специального электрооборудования, применяемого в металлургической, металлообрабатывающей, машиностроительной, нефтеперерабатывающей, химической, шинной, резиновой, целлюлозно-бумажной и других отраслях промышленности, а также в установках электросварки, электролиза, гальванических покрытий и электростатической окраски. Приведены сведения об электроустановках электрического освещения, электрических сетях и присоединении сетей к электрооборудованию, о принципах защитного заземления и зануления, молниезащите и защите от статического электричества. Даны формулы и примеры определения мощности электродвигателей, величины освещенности и сечения проводников, основные понятия об автоматизации, диспетчеризации и телемеханизации управления электроустановками. [c.3]

Основное назначение свинцового металлического пигмента — использование в покрытиях по цветным металлам, легированной стали и гальваническим покрытиям, а также в типографских красках. Защитное действие покрытий со свинцовым порошком, как полагают, не связано с электрохимическими процессами, однако наполнение свинцовым порошком сильно упрочняет красочную пленку. В атмосферостойких покрытиях свинцовый порошок иногда комбинируют с цинковыми белилами. [c.531]

Благодаря своим физико-химическим свойствам серебро, несмотря на дефицитность и дороговизну, находит широкое применение для гальванических покрытий. Эти покрытия имеют следующее назначение повышение отражательной способности светотехнических и оптических изделий (покрытие фар, зеркал и рефлекторов, работающих как в помещениях, так и в атмосферных условиях) максимальное снижение переходного сопротивления в местах контактов электротехнических изделий повышение коррозионной стойкости изделий, работающих в щелочах и других агрессивных средах. [c.297]

Следует помнить, что покрытия в виде сплошной металлической оболочки (толщиной около 100 мкм) сжимают пластмассовую сердцевину, вызывая в ней напряжения сжатия. Метод химической металлизации используется в основном только для нанесения тонких покрытий преимущественно технического назначения, а в декоративных целях применяется весьма редко из-за длительности процесса осаждения металла и невзрачного вида получаемых покрытий. По этим причинам химическая металлизация, как самостоятельный метод нанесения металлопокрытий, не получила широкого распространения, однако успешно используется в сочетании с гальваническим методом (при химической металлизации образуется электропроводящий подслой, который используется для последующего нанесения гальванического покрытия). [c.101]

Выбор видов и толщин гальванических покрытий. При выборе типа покрытия, толщины слоя и способа нанесения защитных и защитно-деко-ративных покрытий, в зависимости от назначения изделий, условий их эксплуатации, свойств покрытий и т. д., следует руководствоваться следующими ГОСТ. [c.52]

В машиностроении И приборостроении назначение степени чистоты поверхности деталей, работающих в условиях трения до и после нанесения гальванических покрытий имеет большое значение, так как этим определяются эксплуатационные требования к покрытиям. [c.75]

Перспективно использование термоусаживаемой трубки и специальных профилей для облицовки поручней, перил, ограждений в строительстве и на транспорте вместо гальванических покрытий цветными металлами. Термоусаживаемые трубки и пленки используются для герметичной упаковки лекарств в фармацевтической промышленности, а также для упаковки химической продукции, промышленных товаров бытового назначения и продуктов питания. [c.287]

В зависимости от назначения покрытий их подразделяют на декоративные (придают красивый вид изделию), антикоррозионные (предохраняют от коррозии) некоторые покрытия сообщают изделию поверхностную прочность. При помощи гальванических покрытий доводят изделия до необходимых размеров и т. д. Золочение, серебрение — примеры защитно-декоративных покрытий хромирование — покрытие, предохраняющее изделие от коррозии и сообщающее ему поверхностную прочность, стойкость против истирания. [c.303]

Выбор технологического оборудования для химико-гальванической металлизации пластмасс зависит от габаритов и геометрической формы изделий, а также от структуры и назначения металлических покрытий [4, 5. 11 —14, 28, 74, 84—91]. [c.135]

ОПо назначению гальванические покрытия можно разде- ить на защитные, декоративные, декоративно-защитные >ли функциональные. Особого внимания заслуживают за-> итные цинковые и кадмиевые покрытия, создающие ейственную защиту стали от электрохимической коррозии. [c.17]

Гальваническое осаждение зачастую более экономично, чем другие способы нанесения металлических покрытий. Этот способ позволяет получать относительно равномерный слой с заданным химическим составом, высокими механическими и коррозионнозащитными свойствами при небольших толщинах покрытия. Все гальванические покрытия по их назначению можно разделить на следующие основные группы покрытия для повышения износостойкости, для улучшения прирабатываемости и повышения противозадирных свойств, уменьшения склонности к схватыванию, для повышения стойкости против коррозии, для защиты отдельных поверхностей деталей при их химико-термической обработке. [c.81]

После нанесения защитно-декоративных гальванических покрытий чаще всего проверяют их внешний вид, прочность сцепления с основой, стойкость к перепаду температуры и общую толщину, а в случае необходимости—и толщршу отдельных слоев и пористость. У специальных покрытрш (в зависимости от назначения) контролируют электросопротивление, отражательные или защитные свойства, способность к пайке и другие показатели. [c.145]

Для конструкторов и проектировщиков электрохимических производств, равно как и для электрохимиков-технологов, большой интерес представит разд. VIII, в котором приведены имеющиеся данные, относящиеся к промышленному электролизу разного назначения. Здесь помещены количественные характеристики, связанные с электролизом хлоридов, т. е. с получением хлора и каустической соды, с процессами электрополировки и анодным оксидированием металлов, а также с процессами получения и электрорафинирования разных металлов. Большое количество данных относится к процессам нанесения гальванических покрытий из чистых металлов и сплавов. [c.7]

Каждое гальваническое покрытие, каково бы ни было его назначение, должно отвечать определенным требованиям, зависящим от условий эксплуатации покрываемого изделия. Например, при однослойном защитно-декоративном никелировании деталей велосипеда, помимо зеркального внешнего вида покрытия, необходимо учитывать его толщину и пористость. Толщина никелевого покрытия, эксплуатируемого в средних условиях работы (наружная атмосфера, загрязненная обычньш количеством промышленных газов), должна быть не менее 30 мк пористость при этом должна полностью отсутствовать. Более толстое, но пористое никелевое покрытие не может считаться доброкачественным для антикоррозионных целей. Значительная пористость должна учитываться даже при оценке качества таких анодных покрытий, как цинковые и кадмиевые. При износостойком хромировании особую важность приобретают прочность сцепления хромового покрытия с основным металлом и твердость полученного осадка. [c.86]

Гальванические покрытия металлами платиновой группы, пожалуй, больше, чем золото и серебро, имеют функциональное назначение. Хотя их удельное и переходное электрическое сопротивление выше, чем золота и серебра, стабильность последнего параметра в жестких условиях, включая повышенную температуру, стойкость против механического и эррозионного износа, а также хорошие антикоррозионные свойства делают платиновые металлы трудно заменимыми при изготовлении ряда изделий, в особенности коммутационных элементов. Защитные свойства покрытий определяются их пористостью и поэтому при разработке соответствующих технологических процессов особое внимание уделяется получению беспористых покрытий малой толщины. Последнее обстоятельство связано как с экономическим фактором, так и с тем, что вследствие больших внутренних напряжений, в особенности у родия, по мере увеличения толщины осадка в нем могут возникнуть микротрещины. [c.184]

Гальванопокрытие и химическая обработка в химическом машиностроении имеют двоякое назначение защита деталей химических машин и аппаратов от вредного воздействия окружающей среды и защита обрабатываемых, хранимых или транспортируемых веществ от воздействия с материалом деталей оборудования. Поэтому гальванической или химической обработке подвергаются все детали машин и аппаратов. Наиболее распространенными видами гальванических покрытий на заводах отрасли являются цинкование, кадмирование, анодирование и хромирование химической обработки — фосфатирование и оксидирование. Объем обработки ежегодно возрастает, однако, возможности для расширения или радикальной реконструкции гальванических цехов и участков на многих заводах офа-ничены из-за отсутствия разервов производственных площадей и централизованного выпуска специализированного оборудования в отрасли. Основная масса гальванического оборудования представлена немеханизированными ваннами с ручным обслуживанием. [c.31]

chem21.info

Гальванические покрытия

Строительные машины и оборудование, справочник

Категория:

Коррозия автомобилей

Гальванические покрытияГальванические покрытия наносятся на детали для их противокоррозионной защиты и для придания автомобилю требуемого внешнего вида.

В зависимости от назначения гальванические покрытия делятся на защитные, предохраняющие металлические детали от коррозии, и защитно-декоративные, которые наряду с защитными свойствами придают деталям хороший внешний вид.

Примером защитных покрытий, наносимых на стальные детали и не требующих декоративной отделки, являются цинковые и применяемые реже кадмиевые.

Защитно-декоративные покрытия бывают двухслойные (никель-хром) и трехслойные (медь-никель-хром). Они наносятся на изделия, изготовленные из стали, сплавов меди и цинка, а также синтетических материалов. Чаще всего эти покрытия используются для декоративной отделки внутренних деталей автомобиля, которые меньше всего подвержены коррозионному содействию, деталей внешней отделки кузова (стеклоочистители, дверные ручки, молдинги и т. п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

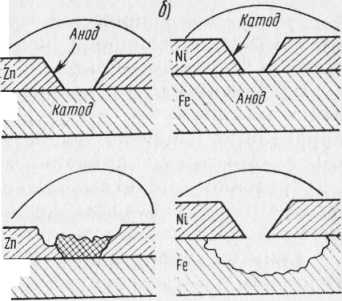

Рис. 1. Схема коррозионного разрушения стального основания: а — анодное цинковое покрытие; б — катодное никелевое покрытие

Характеристика некоторых гальванических покрытий, используемых в автомобилестроении

В зависимости от механизма защиты металла основания гальванические металлопокрытия делятся на анодные и катодные.

Анодные покрытия имеют в определенных коррозионных средах более отрицательный электродный потенциал, чем потенциал защищаемого металла. В случае повреждения покрытия или при наличии в покрытии пор происходит разрушение электролитом не металла основания, а самого покрытия. Анодные покрытия защищают металл одинаково от механических и электрохимических повреждений. На рис. 1, а приведена схема процесса коррозионного разрушения анодных покрытий, к которым относятся цинковые и кадмиевые.

Катодные металлические покрытия обладают в определенных коррозионных средах более положительным электродным потенциалом, чем потенциал металлической основы. Примером катодных покрытий для стальных деталей являются покрытия из никеля и меди. Катодные покрытия надежно защищают металлическую основу от коррозии только в случае, когда оно непроницаемо, т. е. при отсутствии пор, трещин, отколов и а) отслоений. В случае обнажения металла основания в электролитической среде образуется гальванический элемент, в котором металл покрытия является катодом, а металл основания — анодом. В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

Некачественно выполненные катодные покрытия вызывают в открытых местах сильную коррозию. Катодное покрытие защищает металл только механическим действием, являясь изолятором между защищаемой поверхностью и коррозионной средой. Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защита металлических деталей цинковыми и кадмиевыми покрытиями. Защитные свойства цинковых и кадмиевых слоев, используемых в качестве анодных покрытий, улучшаются при увеличении толщины слоя. Интенсивность разрушения этих покрытий коррозией определяется видом покрытия, шероховатостью поверхности и качеством дополнительной обработки, выполняемой перед нанесением защитного слоя. На практике широко используются цинковые покрытия, так как процесс их нанесения оправдан технически и экономически. Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Кадмиевые покрытия используются только тогда, когда имеется опасность непосредственного воздействия на защищаемые поверхности растворов солей и в случае скапливания влаги на этих поверхностях.

Цинковые покрытия наносятся толщиной 5—40 мкм, а кадмиевые — 5—25 мкм. Однако применение кадмиевых покрытий толщиной более 12 мкм, как правило, экономически невыгодно. К недостаткам кадмиевых покрытий по сравнению с цинковыми следует отнести их высокую стоимость, дефицитность и высокую токсичность кадмия.

Сейчас широко применяется хроматирование (пассивирование) всех оцинкованных и кадмированных деталей. Выполняется этот процесс сравнительно просто (детали погружаются в ванну с раствором на несколько секунд), но позволяет значительно повысить противокоррозионную стойкость этих покрытий и увеличить их прочность. В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

Защитно-декоративные покрытия никель-хром и медь-никель-хром, применяемые для металлических деталей. Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

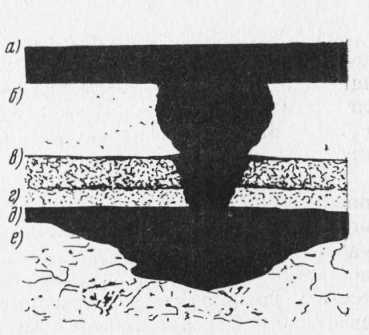

Если поврежденное место поверхности с покрытием медь-никель-хром соприкоснется с электролитом, то создается гальванический элемент, в котором слой хрома становится катодом, а слой никеля, открытый в порах или трещинах, — анодом.

В этом элементе большая катодная поверхность (хрома) и очень маленькая анодная (никеля) создают условия, которые вызывают особенно быструю коррозию никеля. Коррозионное разрушение концентрируется в отдельных рассеянных точках, где происходит дальнейшее проникновение агрессивных компонентов через слой никеля и меди до самой поверхности стального основания (рис. 2), вызывая его коррозию под покрытием.

Большое значение при использовании никелевых и медных слоев имеет их сплошность.

Чем более сплошными являются эти слои, тем больше антикоррозионная устойчивость всего покрытия.

Уменьшения пористости покрытия можно добиться:— увеличением толщины отдельных слоев, что позволяет закрыть поры, проникающие до металла основания;— увеличением общего числа слоев в покрытии;— дополнительным механическим полированием промежуточных слоев;— выполнением требований технологического процесса, систематическим контролем, очисткой и ремонтом гальванических ванн;— защитой покрытия восковыми препаратами.

Рис. 2. Коррозия трехслойного покрытия медь-никель-хром (сильно увеличено):

Чем толще слой никеля или чем меньше разность потенциалов слоев хрома и никеля в данной коррозионной среде, тем лучшую защиту металлической основы от коррозии будет обеспечивать покрытие. Следует обратить внимание на то, что никелевые блестящие однослойные покрытия вследствие их более отрицательного потенциала, имеют меньшую коррозион. ную устойчивость по сравнению с матовыми никелевыми слоями. Это объясняется наличием в никелевой ванне серы, которая попадает туда из блескообразующих добавок.

Важными факторами, определяющими противокоррозионные свойства покрытия, являются расположение и интенсивность появления пор и микротрещин в слое хрома. При большом числе мелких пор и микротрещин в слое хрома увеличивается анодная поверхность (вследствие обнажения никеля в местах пор и трещин), что, в свою очередь, уменьшает интенсивность образования коррозионных язв. Другая возможность повышения коррозионной устойчивости многослойных покрытий состоит также в нанесении совершенно сплошных хромовых слоев, не имеющих ни пор, ни трещин. Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Раньше в качестве многослойного покрытия применяли никель-хром. Затем это покрытие заменили трехслойным покрытием медь-никель-хром, используя медь, как первый подслой. Притом необходимо выполнять полирование в следующей последовательности: металл основания, медный слой, никелевый слой. Непосредственной причиной применения меди в первый период пользования этими покрытиями было большее распространение цианистых ванн для меднения, чем никелевых. Теперь слой меди вводится в большинстве случаев из экономических соображений, так как позволяет расходовать меньшее количество никеля и получать более гладкие поверхности путем нанесения блестящих медных покрытий или применением полирования их перед нанесением никелевого слоя.

В последние годы, чтобы избежать применения токсичных цианистых электролитов для меднения, в качестве первого основного подслоя наносится никелевое покрытие, на него — слой меди из кислого электролита, а на слой меди поочередно слои никеля и хрома.

Ввиду того что никель по отношению к стали является катодным покрытием, необходимо, чтобы в его слое не было никаких пор. Для обеспечения полной противокоррозионной защиты металла минимальная толщина покрытия должна быть не менее 20—25 мкм. Толщина никелевых слоев в зависимости от условий эксплуатации деталей обычно составляет 10— 40 мкм. При этом, как было сказано выше, часто наносят два или три слоя никеля, причем каждый в своей ванне.

Согласно действующим рекомендациям ИСО, минимальная толщина подслоя меди при покрытии стальных изделий должна составлять 10, 15 или 20 мкм, в зависимости от условий эксплуатации изделий, рода и толщины никелевых и хромовых слоев. На изделиях из сплавов цинка, получаемых литьем, минимальная толщина подслоя меди должна быть 8 мкм.

Внешний слой хрома защищает никелевую поверхность от потускнения и изменения цвета, а также повышает ее устойчивость к истиранию. Установлено, что толщина и структура внешнего хромового слоя оказывают существенное влияние на защитные свойства всего многослойного покрытия. До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

Другим методом усиления коррозионной устойчивости покрытия медь-никель-хром является электролитическое хрома-тирование внешнего слоя хрома.

Толщина покрытий в зависимости от назначения автомобильных деталей. При выборе толщины покрытий никель-хром и медь-никель-хром для отдельных деталей автомобилей учитываются вид и состояние поверхности металлической основы, а также расположение детали на автомобиле, ее функциональное назначение и дополнительное, кроме коррозионного, воздействие механических и других факторов.

Вид металла определяет возможность использования того или иного гальванического покрытия. Например, нельзя непосредственно покрывать детали из сплава цинка никелевым покрытием, не нанеся прежде медного подслоя. Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Состояние поверхности металлической основы определяется Шероховатостью, которая обеспечивается полированием перед нанесением покрытия. Полирование относится к наиболее трудоемким и дорогостоящим операциям в процессе электрохимического осаждения металла. Допускаемая максимальная высота микронеровностей поверхности металлического основания перед Занесением защитно-декоративных покрытий составляет 0,8 мкм. [олько соблюдая такие требования, можно обеспечить возможность получения покрытий с хорошими декоративными и защитными свойствами. При подготовке поверхности деталей из сплавов цинка, полученных литьем под давлением, процесс полирования требует особого внимания. Чрезмерное полирование поверхности этих отливок может привести к полному удалению литейной корки, что, в свою очередь, скажется весьма отрицательно на качестве покрытия. Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Кроме места установки деталей (внутри или снаружи автомобиля, выше или ниже 50 см от поверхности дороги), следует учитывать дополнительную опасность повреждений, связанных с условиями работы. Например, для низкорасположенных внешних деталей автомобиля надо принимать во внимание обрызгивание грязью, воздействие снега с солью, песком, гравием, применяемыми во время гололедицы на дорогах. Поверхность ручек дверей истирается и корродирует от действия пота РУК.

При разработке конструкции детали и выборе вида и толщины покрытия на чертеже должны особо указываться лицевые поверхности и такие, качество поверхности которых определяет работоспособность изделия в целом.

В зависимости от места установки детали на автомобиле и условий их работы польскими государственными стандартами (PN) предусмотрены четыре группы покрытий: для легких (J1) и умеренных (У) условий работы (элементы внутреннего оборудования автомобиля, не подверженные истиранию), тяжелых (Т) условий (элементы внутреннего оборудования, подверженные истиранию, и наружные детали, расположенные выше 50 см от поверхности дороги) и для особо тяжелых (ОТ) условий (наружные детали, установленные ниже 50 см от поверхности).

Защитно-декоративные покрытия медь-никель-хром на деталях из пластмассы. Применение автомобильных деталей из полимеров началось приблизительно с 1965 г. Пластмассы типа АБС, получаемые сополимеризацией акрилонитрила, бутадиена и стирола, а также полипропилен можно покрывать защитно-декоративными покрытиями.

Пластмассы, главным образом типа АБС, с гальваническими покрытиями получают все более, широкое распространение в автомобильной промышленности. Из них изготавливают облицовки радиатора, рамки фар, корпуса плафонов и фонарей, наружные декоративные элементы.

Главной проблемой при нанесении гальванических покрытий является получение соответствующей адгезии их с поверхностью пластмассы. Специфические свойства пластмасс АБС позволяют этого достигнуть. В ней находится некоторое количество свободного полибутадиена в дисперсном состоянии, т. е. в виде мелких шарообразных частичек размером не более 1 мкм. Частицы полибутадиена под влиянием правильно подобранных соответствующих окислительных растворов подвергаются травлению. В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

Основные операции процесса нанесения покрытия следующие: обработка поверхности пластмассы для получения хорошей адгезии металла с пластмассой; придание поверхности требуемой электропроводности нанесением металлического покрытия химическим способом; увеличение толщины металлического покрытия или последовательное нанесение металлических покрытий обычным электрохимическим методом.

Изготовление деталей из пластмассы (вместо металла) с последующим нанесением гальванических покрытий позволяет значительно снизить,затраты на производство деталей. Кроме того, масса изделий из пластмасс типа АБС в 2—3 раза меньше массы деталей, изготовленных из алюминия, и в 5—7 раз меньше деталей из стали и сплавов цинка. Пластмассы типа АБС практически не подвергаются коррозии и при повреждении гальванического покрытия можно не опасаться ее появления.

Анодирование деталей из алюминия. Анодированные блестящие алюминиевые детали применяются в автомобильной промышленности около 15 лет. Из них обычно изготавливаются различного рода рамки и декоративные накладки.

Тонкий окисленный слой, образовывающийся на алюминии и его сплавах в естественных условиях, не обеспечивает достаточной прочности при трении и надежной защиты от коррозии. Покрытие на алюминии при анодировании получается путем искусственного утолщения тонкого окисного слоя, образовавшегося на поверхности металла естественным способом.

В результате анодирования на алюминиевой поверхности получается тонкий микропористый слой покрытия, который после уплотнения придает поверхности алюминия хорошие антикоррозионные свойства и большую твердость и имеет необходимую адгезию с металлом основания.

В случае нанесения слоя на поверхности деталей из чистого алюминия или алюминия, содержащего в качестве легирующих элементов магний и кремний, образующих бесцветные окислы, анодные покрытия небольшой толщины получаются прозрачными и бесцветными.

Толщина анодного слоя на алюминиевых деталях автомобилей чаще всего достигает 5—10 мкм. Анодированная поверхность обладает блеском и имеет светло-серебристый цвет. Такое покрытие создается аморфным окислом алюминия А1203, который после уплотнения в горячей дистиллированной воде или в водяном паре переходит в гидратированный окисел алюминия. Уплотнение слоя сводится к закрытию пор, имеющихся в оксидных покрытиях. Благодаря пористой структуре оксидного покрытия алюминий легко можно красить органическими и неорганическими красителями.

Оксидные пленки на алюминии отличаются, как правило, высокой противокоррозионной стойкостью в промышленной и морской атмосфере. Однако они чувствительны к действию Щелочей, например соды, извести и цементной пыли, которые вызывают повреждение окисного слоя.

Технологические процессы нанесения гальванических покрытий на автомобильные детали

В данном разделе пособия приводится технология нанесения на металлические и пластмассовые детали покрытия медь-никель-хром, а также процесс анодирования деталей из сплавов алюминия.

Нанесение покрытий на металлические детали. Ниже приведены типовые технологические процессы нанесения покрытий никель-хром и медь-никель-хром на автомобильные детали, изготовленные из стали и других металлов.

Нанесение покрытия никель-хром на стальные детали.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка под струей холодной воды.5. Травление в 15%-ной h3S04.6. Промывка под струей холодной воды.7. Блестящее никелирование.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Хромирование.11. Промывка.12. Сушка.

Нанесение покрытия медь-никель-хром на стальные детали.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка под струей холодной воды.5. Травление в 20%-ной НС1.6. Двукратная промывка в проточной воде.7. Меднение в цианистой ванне.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Активирование разбавленной h3SO4.11. Промывка.12. Сушка.13. Промывка.14. Активирование разбавленной h3S04.15. Промывка.16. Никелирование.17. Регенерирующая промывка.18. Промывка в проточной воде.19. Хромирование.20. Промывка.21. Сушка.

Нанесение покрытия никель-хром на детали из меди и ла- : туни.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде. 4. Промывка под струей холодной воды.5. Травление в 15%-ной h3S04.6. Промывка в холодной воде.7. Блестящее никелирование.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Хромирование.11. Промывка.12. Сушка.

Нанесение покрытия медь-никель-хром на детали из сплава цинка с алюминием.1. Обезжиривание в грихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка в проточной воде.5. Меднение в цианистом электролите с добавкой тетрата калия в течение 1—2 мин.6. Промывка в проточной воде.7. Анодное травление в 70%-ной h3S04.8. Промывка в проточной воде.9. Блестящее никелирование.10. Регенерирующая промывка.11. Промывка в проточной воде.12. Хромирование.13. Промывка.14. Сушка.

Для нанесения покрытия на автомобильные детали, особенно в массовом производстве, применяются автоматические уст-ройства. В последние годы для снижения производственных расходов и одновременно для улучшения противокоррозионных свойств покрытий на автомобильных деталях введено много принципиальных изменений в технологию их нанесения.

Для улучшения противокоррозионных свойств многослойных покрытий применяют: никелевые покрытия двух- и трехслойные; хромовые покрытия, не имеющие трещин; микропористые хромовые покрытия; хромовые покрытия с микроскопическими трещинами; двухслойные хромовые покрытия; хромовые покрытия, прошедшие дополнительную электрохимическую обработку.

Нанесение покрытия медь-никель-хром на пластмассовые детали. На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.1. Травление в растворе, содержащем серную кислоту, фосфорную кислоту и бихромат калия для усиления адгезии покрытия.2. Нейтрализация в растворе сульфида натрия.3. Сепибилизация в растворе хлористого олова.4. Активация в растворе хлорида палладия.5. Химическое осаждение меди из сульфатной ванны с добавлением натрий-калиевого тартрата и формальдегида.6. Травление в растворе серной кислоты.7. Увеличение медного слоя покрытия в сульфатной ванне электрохимическим методом. Толщина медного слоя должна быть в 2 раза больше толщины положенных на него покрытий и не менее 10 мкм.8. Электрохимическое никелирование.9. Электрохимическое хромирование.

Анодирование деталей из сплавов алюминия. Типовая технология анодирования автомобильных деталей представляет собой следующее.1. Обезжиривание в органических растворителях или эмульсиях.2. Травление в водном растворе гидроокиси натрия.3. Анодирование в 20%-ном растворе серной кислоты.4. Уплотнение в горячей дистиллированной воде или в водяном паре.5. Сушка.

Читать далее: Фосфатные покрытия

Категория: - Коррозия автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гальванические покрытия.

Количество просмотров публикации Гальванические покрытия. - 345

Основные виды ГАЛЬВАНИЧЕСКИХ ПОКРЫТИИ, применяемых для покрытия металлических деталей приборов: хромирование, никелирование, кадмирование, цинкование, оксидирование алюминия и его сплавов, серебрение и золочение, меднение. Для ряда видов покрытий, к примеру, при хромировании имеет место нанесение нескольких типов покрытий т.н. многослойное покрытие для улучшения механических и защитных свойств:

1 слой-меднение,

2 слой-никелирование,

3 слой-хромирование.

Основные требования к участкам для гальванических покрытий:

1. В многоэтажных зданиях их располагают только на первых этажах:

2. Вентиляционные трубы выводят на высоту на 2 метра выше крыши;

3. Стены в помещениях гальванических участков облицовывают керамической плиткой на высоту 2 метра от пола;

4. Полы выполняют из материалов, стойких к кислотам и щелочам с уклоном в сторону сливных устройств;

5. Ванны оборудуются бортовыми отсосами т.к. процесс гальванического покрытия сопровождается выделением водорода и кислорода паров и аэрозолей активных реагентов;

6. Вентустановки местных отсосов от ванн с цианистыми растворами изолируются от ванн с кислотными растворами для исключения образования цианистого водорода.

По видам покрытий их вредные свойства распределяются следующим образом.

ХРОМИРОВАНИЕ. Для хромирования используют различные соединения хрома (окись хрома, хромовый ангидрид, хромовокислый калий-хромпик и др.). Сам процесс весьма опасен для работающих из-за высокой токсичности соединений хрома. Эти соединения, проникая в организм в виде пыли, паров или тумана поражают дыхательные пути, слизистую оболочку, вызывая, в частности, изъязвление и прободение носовой перегородки. При работе крайне важно следить за целостностью кожи, смазывать руки жировыми составами.

НИКЕЛИРОВАНИЕ. Стоит сказать, что для никелирования применяют сернокислый натрий и другие соли никеля, которые могут вызвать у работающих трудноизлечимые экземы и дерматиты. По этой причине работа производится в перчатках, а взвешивание химикатов - в вытяжном шкафу.

КАДМИРОВАНИЕ. В состав электролитов для этого покрытия входят окись кадмия и сернокислый аммоний или цианистый натрий. Окислы кадмия вызывают "кадмиевую лихорадку" и поражение печени. Во избежание профзаболеваний применяют механизации гальванического процесса кадмирования.

ЦИНКОВАНИЕ. Процесс проводят, в основном, в цианистых электролитах, но для цинкования мелких деталей применяют сернокислый цинк. Как порошок, так и концентрированные растворы сернокислого цинка вызывают изъязвление кистей рук. Необходимо использование перчаток, а также максимально механизировать процесс загрузки реагентов в ванну. После работы руки моют 2%-ным раствором углекислого натрия и применяют жирные мази.

ОКСИДИРОВАНИЕ алюминиевых деталей. Для осуществления процесса применяют водные растворы хромового ангидрида, серной и щавелевой кислот и др. Размещено на реф.рфПри этом опасными являются пары кислот и хромового ангидрида.

МЕДНЕНИЕ. Осуществляется кислых и цианистых электролитах. В состав кислых электролитов входят сернокислая медь и серная кислота.

и сильным болям, на коже может появиться сыпь. По этой причине при дозировке крайне важно работать в вытяжном шкафу и в резиновых перчатках.

СЕРЕБРЕНИЕ И ЗОЛОЧЕНИЕ. Их проводят в цианистых электролитах. Опасные факторы и меры предосторожности те же, что и при цинковании.

referatwork.ru

Гальваническое покрытие в производлстве

Выбор гальванических покрытий в производстве

Материал деталей конструктор подбирает исходя из конструктивных (и стоимостных) соображений. С помощью гальванического покрытия он придает детали необходимые поверхностные свойства. Для получения покрытия требуемого качества проектирование деталей следует проводить с учетом возможностей и ограничений, присущих процессу нанесения гальванических покрытий.

Гальваническая отделка имеет химический, электрохимический, физический и металлургический аспекты, которые могут изменять размеры детали, структуру ее поверхностных слоев, физико-механические свойства и в итоге влиять на работоспособность, увеличивая срок службы детали или уменьшая его ниже допустимых пределов. В этой связи выбор гальванического покрытия имеет важное значение и требует серьезного подхода.

При выборе покрытия (материала и толщины) обычно руководствуются ГОСТ 9.303—84, ориентируясь на материал детали* назначение детали и покрытия и условия эксплуатации (климатические условия). Этих данных для выбора покрытия, вне всякого сомнения, недостаточно. Государственный стандарт не в состоянии учесть специфику всех отраслей техники и народного хозяйства, имеет ограниченный объем, является ориентирующим документом и включает параллельные, не всегда равнозначные, рекомендации Для реализации выбора оптимального варианта покрытия при проектировании детали необходимо располагать большим объемом информации о функциональных гальванических покрытиях.

Необходимо иметь в виду, что выбор покрытия неизбежно носит компромиссный характер, т. е. приходится поступаться какими-то отдельными параметрами в пользу эффективного решения основной задачи обеспечения требуемой функциональности детали в конкретных условиях хранения и эксплуатации.

Разнообразие и взаимозависимость этих факторов говорит о том, что выбор должен производиться конструктором совместно с технологом по изготовлению изделия и специалистом па гальванопокрытиям (с привлечением при необходимости металловедов и других специалистов по обработке металлов) во избежание назначения покрытия, которое не сможет обеспечить требуемой работоспособности, окажется невыполнимым на производстве или излишне трудоемким, дорогостоящим и т. п.

Отсутствие необходимой информации затрудняет работу гальваника проведение оптимального выбора (и технологии получения) покрытия базируется в основном иа личном опыте и экспе-риментальном материале, накапливаемом в течение многих лет работы. Накопленная информация отчасти находит отражение в отраслевой технической документации. Это еще больше подчеркивает необходимость участия гальваностега в выборе покрытия. Совместная работа по комплексному решению вопроса выбора покрытий приносит практическую пользу и уменьшает расходы.

Выбор покрытия начинается с рассмотрения функциональности детали, условий ее работы с точки зрения механических, тепловых и электрических нагрузок, среды, ресурса и т. д.

После подбора материала покрытия по функциональным и экс¬плуатационным свойствам необходимо оценить другие факторы, учет которых может изменить материал предварительно намечен¬ного покрытия. Так, не всегда габариты детали могут обеспечить получение выбранного покрытия (например, в цехе может не быть ванны соответствующего размера). В таких случаях конструктор может уменьшить покрываемую деталь или сделать ее сборной, состоящей из нескольких деталей, покрываемых до сборки, может остановиться на локальном покрытии или изменить материал детали, изготовив ее из другого материала, не требующего покрытия.

На практике не для всех покрытий можно реализовать размер после его нанесения, который может потребоваться конструктору по тем или иным соображениям. Необходимо предусматривать занижение размеров деталей (посадочных мест, резьб) до получения покрытия. Иногда целесообразно доводить размеры после нанесения покрытия заведомо повышенной толсцииы. В отдельных случаях нарезку мелкой резьбы, сверление узких глухих отверстий приходится производить после нанесения покрытия, например при получении покрытий анодным окислением деталей из магниевых сплавов. Приемов существует много, и их необходимо учитывать и рассматривать при выборе покрытия.

Форма деталей связана с возможностью их монтирования на подвесочных или в специальных приспособлениях. Иногда бывает целесообразно произвести конструктивные изменения детали для правильного монтирования и получения покрытия требуемого качества.

От формы и геометрии детали зависят толщина и равномерность покрытия. Общеизвестна зависимость толщины покрытий от профиля и размеров всевозможных углублений, отверстий, вырезов, каналов и т. д. С точки зрения приемлемости для покрытия конструкция детали должна обеспечивать максимально возможный доступ электролита к внутренним углубленным рабочим поверхностям. Это необходимо для равномерного осаждения металла по поверхности детали. Достичь идеального распределения металла практически невозможно даже на ровной плоской поверхности из-за специфики электрохимического процесса осаждения, связанной с распределением силовых линий тока. Сведение к минимуму разброса по толщине во многом зависит от формы детали.

Толщина покрытия в отверстиях, на острых кромках, поверхностях сложной формы значительно отличается от толщины покрытия на плоских участках (иногда во много раз). Покрытие узких отверстий на определенную глубину зависит от соотношения диаметра отверстия и его глубины. Еще сложнее прокрывать глухие отверстия, где нет протока электролита и обмена раствора. Все это создает определенные требования к детали, острые кромки должны быть скруглены, предпочтение следует отдавать тупым, а не острым углам, отверстиям, форма которых обеспечивает сливание раствора при нанесении покрытия. Иногда выгодно делать дополнительные технологические отверстия для обеспечения протока электролита через внутренние полости детали.

С покрытием увязана шероховатость поверхности детали— в смысле несопоставимости толщины покрытия, которая не может быть сколь угодно большой, и высоты неровностей поверхности, а также с точки зрения функциональности покрытия.

Придание поверхности детали перед покрытием необходимой шероховатости (если только не требуется блестящее покрытие) зачастую вызывает споры - затраты времени, труда и средств технологам по механической обработке кажутся ненужными и непроизводительными, а между тем нередко от шероховатости исходной поверхности зависит работоспособность деталей и изделий в целом. В отдельных случаях (при изготовлении деталей контактных устройств, узлов трения, паяемых лепестков и т. п.) получение необходимой шероховатости должно быть обязательным.

Иногда требуется придать поверхности детали микрошероховатость, например при осаждении поглощающих свет оптических покрытий или для обеспечения адгезии покрытия к основному материалу. Для этого в арсенале гальвапостега имеются необходимые средства, например обработка абразивными материалами определенного калибра.Способ получения необходимой шероховатости — шлифование, полирование, обработка абразивными материалами — сказывается на изменении структурного поверхностного слоя металла детали, приводит к включению абразивов, паст и других веществ, которые не обязательно исчезают при термической или химической обработке деталей перед покрытием. Это тоже надо учитывать в процессе выбора покрытия.

Механически обработанные или полированные электрохимическим способом поверхности формируют структуру покрытий, особенно тонких. Один из лучших способов создания надлежащей поверхности перед нанесением покрытия — электрохимическое полирование — пригоден не для всех металлов. К таким материалам относятся, например, многофазные сплавы с разной анодной растворимостью фаз. При установлении шероховатости, а также учете дефектов поверхности детали, ее геометрии, специалист по гальванопокрытиям, разумеется, принимает во внимание собственные возможности — использование выравнивающих покрытий, электролитов с той или иной кроющей способностью, применение профилирующих или дополнительных анодов, подбор способа перемешивания растворов и другие, но эти факторы лишь дополняют конструкционное решение.

Для гальванической отделки большое значение имеет состояние поверхности основного материала, которое еще усугубляется от наложения дополнительной нагрузки, например, внутренних напряжений самого покрытия. К концентрации напряжений приводят царапины, трещины, неровности от обработки материала. Известно, что гальваническое покрытие не в состоянии перекрыть значительные поверхностные дефекты — поры, трещины — оно скорее выявляет их и при этом ухудшается само. Срок службы покрытия, нанесенного иа дефектную поверхность, снижается, каким бы ни был внешний вид покрытия после соответствующей обработки покрытой детали.

При механической обработке и определенных способах изготовления деталей по-разному деформируются поверхностные слои материала, например при больших давлениях резания обрабатываемая поверхность подвергается холодной обработке и наклепу, что тоже неизбежно внесет свой вклад в структуру последующего покрытия. Для деталей, изготавливаемых холодной штамповкой или гидравлическим прессованием, рекомендуется выбирать наименее наводораживаемые покрытия.

Материал детали, выбираемый конструктором на основании конструкционных и эксплуатационных соображений, не безразличен с точки зрения состава, способа получения заготовки и способа обработки детали. Для гальванической отделки более всего подходят чистые металлы (железо, медь, алюминий) и гомогенные сплавы, например альфа-латуни. Но из соображений прочности и других механических параметров, а иногда и из экономических соображений приходится использовать неоднородные по своему строению металлы и сплавы.

В настоящее время гальванотехника справляется с отделкой большинства применяемых в промышленности металлов и сплавов. Для этого разработаны специальные способы предварительной подготовки материалов. Тем не менее выделяется группа труднопокрываемых материалов — сплавов алюминия, магния, титана, высоколегированных сплавов и т. д Иногда и такие традиционные материалы, как сплавы меди или стали могут вызывать определенные трудности. Гальваностег должен быть знаком с поведением материалов покрываемых деталей — поведением химическим (отношением к растворам, внешней среде, способностью к диффузии и т. п.), металлургическим (при термической обработке) и механическим.

При выборе вида гальванической отделки имеет значение химический состав основного материала. Так, стали с высоким содержанием углерода или легирующих элементов приходится подвергать специальной предварительной обработке. Необходимо учитывать свойства материала, обусловливаемые различными способами его изготовления — отливкой, ковкой, прессованием, прокаткой. Трудности вызывают термически обрабатываемые стали. когда, помимо закалочных трещин, действующих на покрытие весьма отрицательно, негативную роль играет и состояние сильного перенапряжения структурной решетки. Такое состояние покрываемого материала ухудшает характеристики последующего покрытия На процессе осаждения покрытия отрицательно сказываютси ошибки в процессе цементации (переуглероживание и слишком низкие температуры процесса).

С точки зрения равномерного строения структуры основного материала, по возможности свободной от пор, пустот и инородных включений, предпочтительнее кованые материалы. Известно, что литейные и изготовляемые методом порошковой металлургии материалы обладают высокой нерегламентированной пористостью, что требует совершенно иного к ним отношения, чем к обычным деформируемым материалам. Последние могут иметь свои дефекты — слишком холодное обжатие, неправильный отпуск между стадиями холодной обработки, чрезмерное травление, обезуглероживание поверхности, прокатка на грязных валках создают предпосылки для получения некачественного покрытия.

Метод литья существенно упрощает изготовление деталей, особенно массовых, однако литейщики при этом никак не заботятся о последующих гальванохимических операциях. Кислоты, щелочи, соли, проникая в поры металла и оставаясь в них, в дальнейшем вызывают коррозию, особенно в условиях повышенной влажности, даже если деталь перекрыта после гальванического покрытия лакокрасочными материалами. Остаток раствора в порах служит электролитом гальванического элемента, образуемого материалом покрытия и литейного сплава. При работе такого элемента происходит растворение основного материала и образование газов, которые являются причиной вздутия и пузырения покрытия.

Для получения качественных гальванических покрытий самое главное — качество литья, в котором заключены все предпосылки нанесения бездефектных покрытий. На гальванохимическую обработку, строго говоря, должны поступать только высококачественные отливки.

hitechmetal.ru

Методы нанесения гальванических покрытий | ЭлХимМет

Все гальванические процессы происходят по довольно простой схеме. Имеется система, состоящая из изделия, на которое наносится какое либо покрытие, раствор, в который это изделие помещается (электролит). И третий компонент, это пластина, на которую подается положительный заряд и она называется анодом. Изделие в свою очередь выступает в роли катода и на него подают отрицательный заряд. При подключении такой системы к источнику питания металл из которого состоит анод растворяется в электролите, а на изделие наносится металл, растворенный в электролите. Электролит выступает в роли переносчика металла с анода на наше изделие. Размеры ванн, куда налит электролит, могут быть самыми разными, объемом от долей литра до десятков тонн. Сами размеры и форма ванн диктуются размерами изделий, для покрытия которых они предназначены. В ваннах кроют изделия, которые можно завесить на подвески. Через них на изделие будет подводиться минус от источника питания, и они будут удерживать изделие на весу в объеме электролита.

Если изделия совсем мелкие и их много, прибегают к помощи немного видоизмененных ванн, которые называются барабанами. В барабанах покрывают сразу несколько изделий, и контакт с минусом источника питания обеспечивается за счет их взаимного соприкосновения. В барабанах изделия одновременно с нанесением покрытия еще и галтуются. Сам барабан с изделиями вращается в ванне с электролитом, в которой также находится анод.

Аналогично устроены и колокольные ванны наливного типа. В них засыпаются и изделия, заливается электролит и туда же вставляется анод. Они приводятся в медленное вращение и детали, пересыпаясь в электролите, медленно наращивают покрытие.

Все эти три метода обеспечивают полное покрытие изделий со всех сторон. Но есть еще один метод нанесения покрытия методом гальваники, и называется он трибогальваникой, стилогальваникой, нанесением «внатирку» и т.д. Смысл его в том, что на изделие как обычно подают минус источника питания, на анод плюс, но вся эта система не погружается в электролит. Электролитом лишь пропитывается тряпка или тампон, намотанный на анод. Анодом, который держат в руке под напряжением, как бы натирают изделие, и через некоторое время на изделии появляется покрытие. Электролиты для такого метода нанесения очень часто называют гелями. Это просто загущенные электролиты для того чтобы они поменьше стекали с тампона по изделию. С помощью этого метода можно покрывать крупные изделия, правда, очень долго, но зато наносить покрытие не на все изделие, а лишь на требуемые участки поверхности. Минусом такого метода является сильный разброс в толщине наносимого покрытия и оно, как правило, получается очень тонким. Такое покрытие резко уступает по качеству покрытиям, нанесенным в ваннах, хуже держится, неоднородно по цвету.

Отдельно, но очень близко к гальваническим, стоят методы химического и иммерсионногого нанесения металлических покрытий. В электролитах для протекания восстановления атомов металла на поверхности изделия необходимо протекание электрического тока. При химическом нанесении создается система, в которую вводится восстановитель. Именно он, окисляясь, восстанавливает металл покрытия на поверхности изделия. Это так называемая автокаталитическая реакция, которая идет только на поверхности металлического катализатора. А катализатором служит именно тот же металл, который и наносится. Происходит это вкратце так: приготовляется раствор (иногда нагревается), туда опускается подготовленное активированное изделие и происходит нанесение. Однако запустить такую реакцию не всегда просто, иногда она сама запускается на более активных металлах, а иногда её надо запускать принудительно, с помощью катализатора, например наночастиц палладия. И вот тут самое главное! Таким образом, можно покрывать не только металлические детали из различных сплавов, но и не проводящие материалы, например пластики. Иммерсионный метод в отличие от химического идет в виде обменной реакции на поверхности металлического изделия. Раствор для например, иммерсионного золочения растравливает металл на поверхности изделия и взамен укладывает золото. Это просто обменная реакция. Она идет до тех пор, пока на поверхности не останется только золото и не будет более оголенного, иного металла основы.

Именно на химических процессах нанесения металлов базируется технология металлизации непроводников, пластмасс, тканей, и т.д. По такой реакции создается токопроводный слой, а уже на него обычными гальваническими методами наносятся все остальные покрытия, включая финишное.

Все остальные методы нанесения металлических покрытий, такие как вакуумное и плазменное напыление не являются гальваническими методами.

exm.su

Гальваническое покрытие - Ювелирные техники, отделка ювелирных украшений | Jevel.ru

Свойство проникновения и покрытия

Покрытие гальваническим способом должно равномерно распределяться по поверхности изделия или по другой обрабатываемой поверхности. В тоже время такое покрытие не может быть равномерным, обычно покрытие ложится неравномерной толщиной. Это зависит от покрывающей способности гальванической ванны.

Чтобы определить качество гальванического покрытия, следует сравнить покрытие раствором на выступающих местах изделия и в его углублениях. Покрытие выступающих частей может быть неудовлетворительным по разным причинам:

Чтобы определить качество гальванического покрытия, следует сравнить покрытие раствором на выступающих местах изделия и в его углублениях. Покрытие выступающих частей может быть неудовлетворительным по разным причинам:

1. Задано высокое значение тока;

2. Использовался обеднённый раствор или же чем-то загрязнённый.

Когда определена причина, заключающаяся в высоком значении тока, то в такой ситуации происходит постепенное сжигание слоя гальванического покрытия. Для получения качественного покрытия следует использовать более низкие показатели тока. Когда же причина некачественного покрытия заключается в использовании непригодного раствора, удовлетворительный результат получить не удастся никакими способами, кроме замены самого раствора.

Когда покрытие выполнено с достаточно хорошим качеством, исключая места углублений, значит, было установлено слишком низкое значение тока; причиной тому может быть также некачественный раствор, который непригоден к работе.

Свойство сцепления

Одним из важных требований к покрытию гальваническим способом является его хорошее сцепление с металлической поверхностью основы. Методика гальванического покрытия даёт возможность создавать сцепление такой силы, что изделия, обработанные таким способом, в дальнейшем могут быть подвергнуты определённым механическим нагрузкам – изгиб, вырубка, при этом не будет опасения, что произойдёт отслоение покрытия. Когда применяется обработка напильником, то может быть снята часть покрытия, или же покрытие снимается вместе с основой, но никогда не произойдёт его отслоение. Оценивают сцепление методом изгиба пластины, которая прошла гальваническую обработку. Когда при изгибе появляются различные пузырьки или поверхность покрывается чешуйками, значит, покрытие получилось плохого качества.

Свойство твёрдости

Гальваническое покрытие, согласно техническим требованиям, должно иметь определённую твёрдость, которая отличается от показателей твёрдости литых металлов, имеющих такой же состав, - такой металл специалисты называют упрочненным.

Поведение изделий при прохождении сквозь поле электрического тока

В то время, когда обрабатываемое изделие погружается в гальваническую ванну, через нее пропускается электрический ток, в растворе можно увидеть, как появляются мелкие и более крупные пузырьки газа. Иногда движение пузырьков напоминает бурное кипение. Так ведут себя в процессе обработки обезжиривающие растворы.

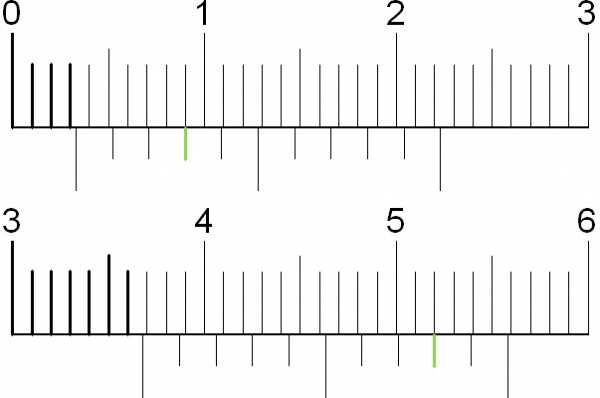

Какой вес и толщину имеет гальваническое покрытие?

По заданной длительности происходящего процесса гальванизации и указанной в параметрах силе тока, с учётом отдачи тока, специалисты рассчитывают вес металла, который наносится на обрабатываемую поверхность. Для расчета толщины нужно знать площадь обрабатываемой поверхности всего изделия. Существует таблица, позволяющая рассчитать получаемую толщину металла на поверхности в 1 дм², когда известен вес нанесённого покрытия и общая площадь поверхности обработанного изделия. Данная таблица показывает, что для получения покрытия толщиной всего в 1 микрон, нужно нанести количество металла весом, равным волюметрической массе, поделенной на 100. К примеру, удельный вес серебра составляет 10,49, чтобы покрыть им поверхность в 1 дм² слоем толщиной в 1 микрон, потребуется 0,1049 г серебра.

По заданной длительности происходящего процесса гальванизации и указанной в параметрах силе тока, с учётом отдачи тока, специалисты рассчитывают вес металла, который наносится на обрабатываемую поверхность. Для расчета толщины нужно знать площадь обрабатываемой поверхности всего изделия. Существует таблица, позволяющая рассчитать получаемую толщину металла на поверхности в 1 дм², когда известен вес нанесённого покрытия и общая площадь поверхности обработанного изделия. Данная таблица показывает, что для получения покрытия толщиной всего в 1 микрон, нужно нанести количество металла весом, равным волюметрической массе, поделенной на 100. К примеру, удельный вес серебра составляет 10,49, чтобы покрыть им поверхность в 1 дм² слоем толщиной в 1 микрон, потребуется 0,1049 г серебра.

Современные технологические процессы позволяют измерять толщину нанесённого покрытия неразрушающими методами только с использованием электромагнитных свойств; с участием бета-частиц; с применением метода флюоресценции, которая вызывается рентгеновскими лучами.

Важно произвести фильтрацию

Процесс фильтрации проводится просто и представляет собой традиционную декантацию: раствор следует отстаивать в течение нескольких дней. В это время взвешенные частицы, имеющиеся в растворе, выпадают в осадок и оседают на дне ёмкости. После этого с помощью резинового шланга следует слить образовавшуюся прозрачную часть раствора, а мутный осадок обычно выбрасывается. Описанный способ используется обычно для фильтрации обезжиривающих растворов.

Лучшим методом фильтрации растворов для гальванических ванн считается использование фильтровальной бумаги, позволяющей получить абсолютно чистый фильтрат, обеспечивающий полное использование всего количества жидкости. В случае, когда жидкость невозможно поддерживать в прозрачном виде, нельзя будет получить хорошее качество гальванического покрытия.

Способ химической очистки

Обрабатываемая поверхность изделия должна быть тщательно обезжирена. Причём простого обезжиривания бывает недостаточно, для последующего нанесения гальванического покрытия поверхность нужно обезжиривать и физическими способами, и химическими, чтобы после обработки покрываемая металлическая поверхность была полностью обнажена.

На поверхности металла, проходящего очистку, перед нанесением гальванического покрытия могут находиться различные соединения – окислы, сульфаты и соли, образуемые во время отжига или пайки. Для благородных металлов обработка химическими способами не столь важна, достаточно будет произвести тщательную полировку поверхности. Когда к гальваническому покрытию готовятся серебряные металлы, им следует вернуть отражающую способность, которая, как правило, теряется под действием обычного воздуха. Для этого следует снять образовавшийся слой сульфата серебра, придающий поверхности серебра окраску от оттенков желтого до полностью черного цвета.

Металлическая поверхность при подготовке к гальванической обработке может быть обнажена и механическим, и химическим способом последовательно. Изделия, прошедшие полную обработку, должны быть хорошо промыты большим количеством воды.

Бывают ситуации, когда металл нужно нанести не на все изделие, а только на часть его поверхности. В таком случае те части, которые не будут покрываться, следует изолировать с применением лака или других специальных составов. Для обеспечения хорошего сцепления покрытия с поверхностью изделия само изделие должно быть обязательно чистым и сухим. С этой целью применяются лаки на основе хлоркаучука или хлорид поливинила, так как именно эти лаки имеют высокую степень устойчивости к кислотам и щелочам. Обычно лак наносится на поверхность простой кисточкой, после чего высушивается при высоких температурах, и покрывается вторым слоем, если в этом есть необходимость. Можно применять другие лаки, имеющие высокую степень химической устойчивости и высокую температуру плавления. Используемые лаки, как правило, должны иметь высокую температуру плавления, по показателям значительно превышающую температуру кипения воды. После проведения гальванической обработки нанесённый предварительно лак может быть снят механическим способом или с применением растворителей.

Свойства связывания и обезжиривание

Чтобы получить качественное гальваническое покрытие, обрабатываемую поверхность предварительно следует тщательно обезжирить. Обезжиривание в данной ситуации является обязательной операцией, влияющей на качество покрытия. Если обезжиривание проведено плохо или вообще не проводилось, то гальваническое покрытие на поверхности такого изделия или совсем не зафиксируется, или возьмётся отдельными кусками.

Чтобы получить качественное гальваническое покрытие, обрабатываемую поверхность предварительно следует тщательно обезжирить. Обезжиривание в данной ситуации является обязательной операцией, влияющей на качество покрытия. Если обезжиривание проведено плохо или вообще не проводилось, то гальваническое покрытие на поверхности такого изделия или совсем не зафиксируется, или возьмётся отдельными кусками.

Существует способ гальванического обезжиривания, которое заключается в предварительной промывке изделия в ультразвуковой ванне, после чего, не вынимая изделие из ванны, его следует связать медной проволокой и далее передать на электролитическое обезжиривание. Используемая проволока при этом должна иметь диаметр, пропорциональный величине и общему весу обрабатываемого изделия.

После такой обработки изделие не следует даже трогать руками, пока оно не будет высушено в опилках. Брать такое изделие следует за медную проволоку, которой оно обвязано. Проволока должна быть привязана так, чтобы вся поверхность изделия была доступной гальваническому раствору, для чего делается лишь один оборот проволокой по наименее важным частям изделия. Следует особо аккуратно обвязывать изделия, состоящие из свободно движущихся частей, например, браслеты и цепочки.

Метод гальванического обезжиривания

Предварительно промытое в большом количестве воды изделие далее подвергается процессу гальванического обезжиривания, при котором его подключают к положительному полюсу. Ванны для обезжиривания могут иметь различные составы. Для этого обычно используется дистиллированная вода или вода, лишённая ионов. Раствор можно использовать горячим.

Когда изделие должно быть частично окрашенным, то окраску следует проводить после промывки изделия и его полного высыхания. При этом следует как можно меньше загрязнять изделие. После того, как краска высохнет, проводится процедура гальванического обезжиривания, которая должна проходить при комнатной температуре, однако не быть слишком высокой, чтобы не привести к повреждению окрашенного слоя.

После проведения обезжиривающей процедуры изделие следует тщательно промыть, тогда оно будет полностью готово к гальванической обработке.

Способ никелирования

Метод гальванического никелирования может применяться в качестве подложки для последующего золочения незолотых сплавов, проведения родирования серебра и других недрагоценных сплавов.

Чтобы серебряные изделия не меняли свой цвет на воздухе, проводится родирование, но этот способ применяется достаточно редко, так как имеет большую толщину слоя и является очень дорогим. Такого же результата, но с меньшими затратами, можно добиться при нанесении слоя родия небольшой толщины на никелевое покрытие. В некоторых случаях с той же целью применяется никелирование в специальной полировальной ванне.

www.jevel.ru

Гальванические покрытия

Тольяттинский машиностроительный техникум

РЕФЕРАТ

на тему:

"Гальванические покрытия"

Выполнил: Киреев А.Н.

Гр. Э 15-3 (т).

Тольятти 2003

Содержание:

- Гальванические покрытия

- Гальваностереотипия

- Гальванотехника

- Гальваностегия

- Гальванопластика

- Электрохимия

1. Гальванические покрытия металлической плёнки толщиной от долей мкм до десятых долей мм, которые наносят методом электролитического осаждения на поверхность металлических изделий с целью защиты их от коррозии и механического износа, а также сообщения поверхности специальных физических и химических свойств.

2. Гальваностереотипия (от гальвано… и стереотипия), способ изготовления копий форм высокой печати (стереотипов) методом гальванопластики. Г. впервые в мире (1839) была применена в Экспедиции заготовления государственных бумаг в Петербурге для размножения печатных форм. Она включает: матрицирование, собственно электролитическое осаждение металла (обычно меди) на матрицу для получения печатной формы (когда осаждаемый слой металла достигает нужной толщины — 0,25—0,30 мм, его отделяют от матрицы) и отделку. Г. даёт более точное воспроизведение оригинальной (исходной) формы, чем обычный литой стереотип. Износоустойчивость медных гальваностереотипов — до 200—250 тыс. оттисков (цинковых —25—30 тыс. оттисков), а после дополнительного покрытия их тонким слоем железа или никеля — до миллиона оттисков. Гальваностереотипы применяются преимущественно для печатания книг и журналов с большим количеством иллюстраций, а также многотиражных цветных репродукций.

3. Гальванотехника , область прикладной электрохимии, охватывающая процессы электролитического осаждения металлов на поверхность металлических и неметаллических изделий. Г. включает: гальваностегию — получение на поверхности изделий прочно сцепленных с ней тонких металлических покрытий и гальванопластику — получение легко отделяющихся, относительно толстых, точных копий с различных предметов, т. н. матриц. Открытие и техническая разработка Г. принадлежат русскому учёному Б. С. Якоби, о чём он доложил 5 октября 1838 на заседании Петербургской АН.

Г. основана на явлении электрокристаллизации — осаждении на катоде (покрываемом изделии в гальваностегии или матрице в гальванопластике) положительно заряженных ионов металлов из водных растворов их соединений при пропускании через раствор постоянного электрического тока. Количественно гальванотехнические процессы регулируются по законам Фарадея с учётом побочных процессов, которые сводятся чаще всего к выделению на поверхности покрываемых изделий наряду с металлом водорода; качественно — типом и составом электролита, режимом электролиза, т. е. плотностью тока, а также температурой и интенсивностью перемешивания. Различают электролиты на основе простых или комплексных соединений. Первые значительно проще, дешевле и при интенсивном перемешивании (чаще воздушном) допускают применение высоких плотностей тока, что ускоряет процесс электролиза. Так, например, в гальваностегии при покрытии изделий простой конфигурации электролит на основе сернокислого цинка в присутствии коллоидных добавок допускает плотность тока до 300 а/м2 , а при интенсивном воздушном перемешивании — до 30 ка/м2 . В гальванопластике растворы простых солей, чаще сернокислых, обычно применяют без введения каких-либо органических добавок, т. к. в толстых слоях эти добавки отрицательно сказываются на механических свойствах полученных копий. Применяемая плотность тока ниже, чем в гальваностегии; в железных гальванопластических ваннах она не превышает 10—30 а/м2 , в то время как при железнении (гальваностегия) плотность тока достигает 2000—4000 а/м2 . Гальванические покрытия должны иметь мелкокристаллическую структуру и равномерную толщину на различных участках покрываемых изделий — выступах и углублениях. Это требование имеет в гальваностегии особенно важное значение при покрытии изделий сложной конфигурации. В этом случае используют электролиты на основе комплексных соединений или электролиты на основе простых солей с добавками поверхностно-активных веществ. Примером благоприятного влияния поверхностно-активных веществ на структуру покрытия может служить процесс осаждения олова из сернокислого оловянного электролита; без добавок поверхностно-активных веществ на поверхности покрываемых изделий выделяются изолированные кристаллы, напоминающие ёлочную мишуру и не представляющие никакой ценности как покрытие. При введении в электролит фенола, крезола или др. соединения ароматического ряда вместе с небольшим количеством коллоида (клей, желатина) образуется плотное, прочно сцепленное покрытие с вполне удовлетворительной структурой. Из щелочных оловянных электролитов, в которых олово находится в виде отрицательного комплексного иона (SnO3 )4- , при температуре 65—70° С без каких-либо поверхностно-активных веществ получаются хорошо сцепленные мелкокристаллические покрытия. Причина такого различия в поведении кислых и щелочных электролитов заключается в том, что в первых простые ионы двухвалентного олова в отсутствие поверхностно-активных веществ разряжаются без сколько-нибудь заметного торможения (поляризации), а в щелочных электролитах олово находится в виде комплексных ионов, разряжающихся со значительным торможением. Для цинкования изделий сложной формы применяют щёлочно-цианистые электролиты или др. комплексные соли цинка. Для кадмирования изделий применяются, как правило, цианистые электролиты. То же можно сказать про серебрение, золочение, латунирование.

Существенную роль в гальванотехнических процессах играют аноды, основное назначение которых — восполнять в электролите ионы, разряжающиеся на покрываемых изделиях. Аноды не должны содержать примесей, отрицательно влияющих на внешний вид и структуру покрытий. В некоторых случаях анодам придают форму покрываемых изделий. Процессы хромирования, золочения, платинирования, родирования и др. протекают с нерастворимыми анодами из металла или сплава, устойчивого в данном электролите. Корректирование электролита в целях сохранения постоянства его состава осуществляется периодическим введением солей или др. соединений выделяющегося металла.

Все процессы как гальванопластики, так и гальваностегии протекают в гальванических ваннах. Часто гальванической ванной называют также состав находящегося в ней электролита. Материалом ванны в зависимости от её размеров и степени агрессивности электролита могут служить: керамика, эмалированный чугун, сталь, футерованная свинцом или винипластом, органическое стекло и др. Ёмкость ванн колеблется от долей м (для золочения) до 10 м и более. Различают ванны: стационарные (покрываемые изделия в которых неподвижны), полуавтоматические (изделия вращаются или перемещаются по кругу или подковообразно) и агрегаты, в которых автоматически осуществляются загрузка, выгрузка и транспортировка изделий вдоль ряда ванн. Постоянный ток для электролиза получают главным образом от селеновых и кремниевых выпрямителей, плотность тока регулируется при помощи многоступенчатого трансформатора.

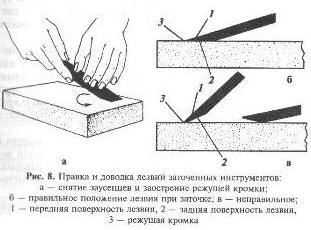

4. Гальваностегия применяется шире, чем гальванопластика; её цель придать готовым изделиям или полуфабрикатам определённые свойства: повышенную коррозионную стойкость (цинкованием, кадмированием, лужением, свинцеванием), износостойкость трущихся поверхностей (хромированием, железнением). Г. применяется для защитно-декоративной отделки поверхности (достигается никелированием, хромированием, покрытием драгоценными металлами). По сравнению с издавна применявшимися методами нанесения покрытий (например, погружением в расплавленный металл) гальваностегический метод имеет ряд преимуществ, особенно в тех случаях, когда можно ограничиться незначительной толщиной покрытия. Так, процесс покрытия оловом жести для пищевой тары электролитическим методом вытесняет старый, горячий метод; в США электролитически лужёная жесть составляет более 99% от всей продукции (1966). Расход олова при этом сокращён во много раз главным образом за счёт дифференциации толщины оловянного покрытия от 0,2—0,3 до 1,5—2 мкм. в зависимости от степени агрессивности пищевой сред. Все покрытия в гальваностегии должны быть прочно сцеплены с покрываемыми изделиями; для многих видов покрытий это требование должно быть удовлетворено при любой степени деформации основного металла. Прочность сцепления между покрытием и основой обеспечивается надлежащей подготовкой поверхности покрываемых изделий, которая сводится к полному удалению окислов и жировых загрязнений путём травления или обезжиривания. При нанесении защитно-декоративных покрытий (серебряных, золотых и т. п.) необходимо удалить с поверхности изделий оставшуюся от предыдущих операций шероховатость шлифованием и полированием.