Содержание

Закалка (термообработка) стали в Набережных Челнах

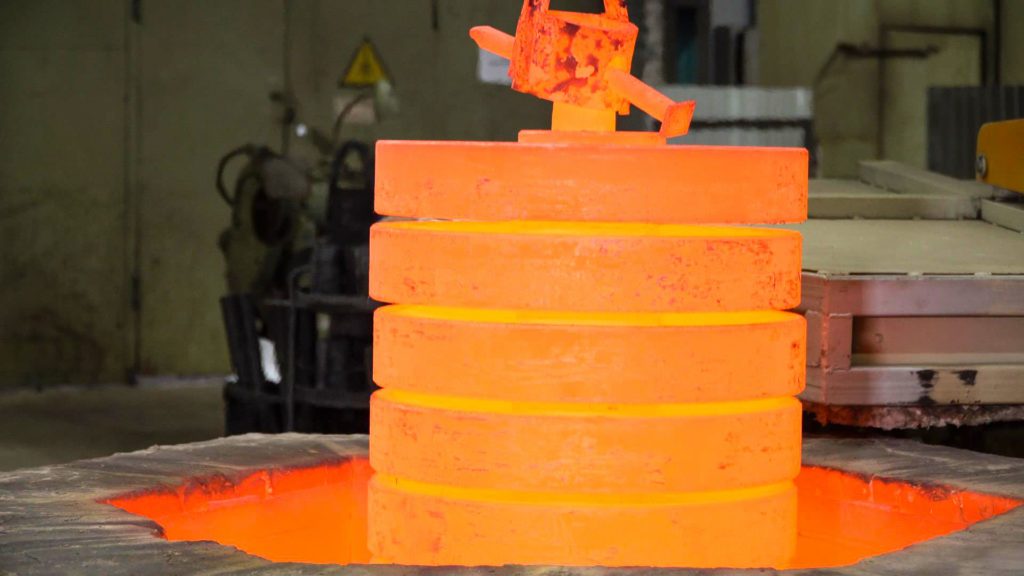

Закалка — термическая обработка, заключается в нагревании стали до температуры выше критической (Ас3 — для доэвтектоидной и Ас1 — для заэвтектоидной сталей) или температуры растворения избыточных фаз, выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка стали не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки. При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже). Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже). Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Заказать звонок

Нужна закалка стали в Набережных Челнах? Закажите звонок и мы обсудим с Вами все нюансы предстоящей работы!

Мы перезвоним Вам в рабочее время.

Имя

Телефон

Нажимая кнопку, Вы даете согласие на обработку персональных данных в соответствии с условиями,указанными по ссылке

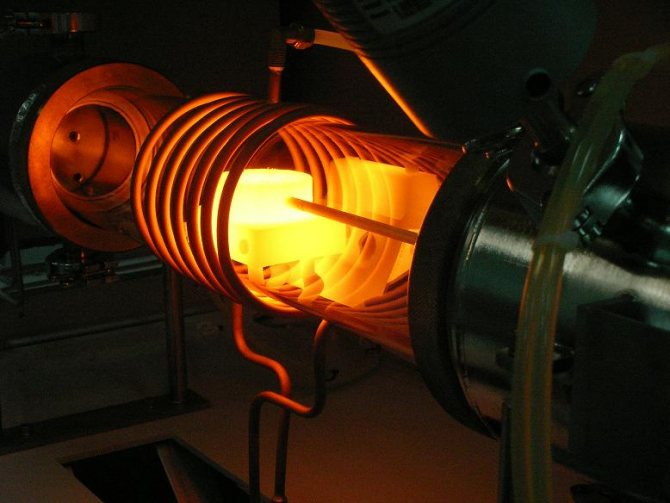

Классификация каления стали

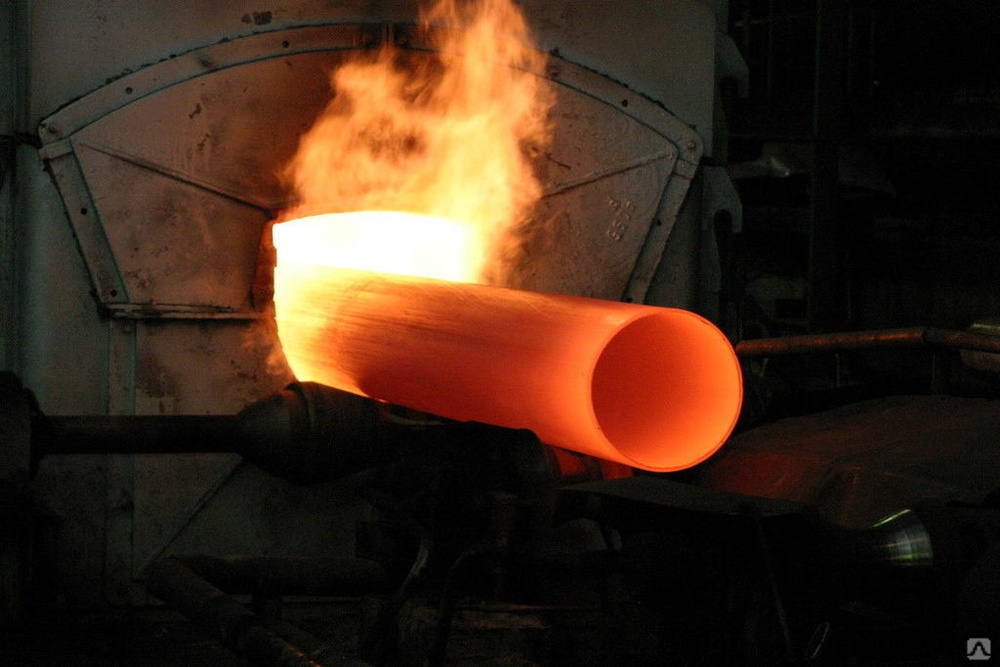

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Оборудование для термообработки сталей

Основное оборудование, на котором проводится термическая обработка изделий из сталей и цветных металлов, состоит из двух основных групп: установок для нагрева заготовок и закалочных ванн. Нагревательные устройства включают в себя следующие виды оборудования:

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа. Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа. Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Видео оборудования

Температура для закалки

Нормативная температура нагрева стали при ее закалке напрямую зависит от массовой доли углерода и легирующих добавок. В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей. Марка стали Температура, С закалки отжига отпуска

При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей. Марка стали Температура, С закалки отжига отпуска

| Марка стали | Температура, С | ||

|---|---|---|---|

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Технология каления металла

Технология закалки сталей требует соблюдения ряда требований к процессам нагрева и охлаждения закаливаемых деталей. В первую очередь это относится к скорости разогрева и охлаждения металла. Экономические показатели термического процесса требуют максимально быстрого повышения температуры до номинальной, т. к. при этом расходуется меньше энергии. Однако скоростной нагрев приводит к большому перепаду температур между поверхностным слоем и сердцевиной изделия, что может привести к его деформации и возникновению трещин. Поэтому прогрев на всю глубину детали до полного ее разогрева должен проходить плавно, а его время определяется технологом-термистом с помощью эмпирических формул и табличных значений. От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Фото оборудования

Контакты

Адрес: 423825, Республика Татарстан, г. Набережные Челны, ул. Профильная, 106

Тел: +7 (8552) 77-83-68

Email: [email protected]

Виды термообработки стали

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали. - Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным. - Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

Термообработка стали – Закалка

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла.

Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки.

Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита.

Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности.

После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности.

Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Закалка | Термическая обработка Сегодня

Последние новости

8 ноября 2022 г.

Вакуумные печи: пора покупать? Советы, которые помогут принять решение

7 ноября 2022 г.

Watlow завершает приобретение Eurotherm

4 ноября 2022 г.

Поставщик поставит 3 системы термообработки производителю автомобилей

3 ноября 2022 г.

Ежемесячный экономический отчет IHEA: сила политики

2 ноября 2022 г.

Не следует пренебрегать: Советы по обслуживанию печи для термообработки

1 ноября 2022 г.

Как все работает: термопары

ЗАКАЛКА

Закалка — это широкая металлургическая категория, известная под несколькими названиями; путем закалки, нейтральной закалки, прямой закалки, закалки в печи и аустенизации. Некоторые из целей процессов закалки заключаются в повышении прочности и ударной вязкости материала; для достижения желаемой микроструктуры; и минимизировать деформацию и чрезмерное остаточное напряжение, избегая при этом растрескивания.

Некоторые из целей процессов закалки заключаются в повышении прочности и ударной вязкости материала; для достижения желаемой микроструктуры; и минимизировать деформацию и чрезмерное остаточное напряжение, избегая при этом растрескивания.

Например, рассмотрим процесс закалки стали. Процессы закалки обычно включают нагрев стали до состояния аустенита с последующим быстрым охлаждением и отпуском. Во время закалки атмосфера заготовки должна оставаться нейтральной по отношению к содержанию углерода в материале, а вся деталь перед охлаждением должна достичь однородной температуры. После прогрева следует стадия замачивания. Время замачивания варьируется, хотя общее эмпирическое правило заключается в том, чтобы замачивать заготовку в течение одного часа на каждый дюйм толщины поперечного сечения (но не менее 30 минут). Отпуск необходим для завершения процесса закалки и достижения желаемых свойств.

Подробнее

Каждая разновидность стали имеет свою температуру аустенизации. Например, температура аустенизации нержавеющих сталей обычно составляет 1800–1850 °F, в зависимости от точного состава стали. Обычная углеродистая сталь обычно аустенизируется в диапазоне 1500–1750 °F.

Например, температура аустенизации нержавеющих сталей обычно составляет 1800–1850 °F, в зависимости от точного состава стали. Обычная углеродистая сталь обычно аустенизируется в диапазоне 1500–1750 °F.

Источник: Дэн Херринг, The Heat Treat Doctor®, Атмосферная термообработка, том 1, страницы 377–384.

Закалка

Посмотреть все

День независимости не за горами, и компания Heat Treat Today хотела поделиться некоторыми красными, белыми и синими процессами в отрасли термообработки (6.28.2022).

Что нового в термообработке? МНОГО. За последний год мы увидели множество новых технологий в области исследований, новых партнерских отношений и обсуждений (1.6.2022)

Добро пожаловать на очередной технический вторник, где вы найдете несколько технических ресурсов, которые помогут вам пройти еще одну кроличью тропу термообработки. . Ресурсы ниже будут (11.2.2021)

Ваши детали нуждаются в термообработке до геркулесовой твердости поверхности, но с мягким, пластичным ядром. То есть, вы смотрите на методы упрочнения корпуса (10.12.2021)

То есть, вы смотрите на методы упрочнения корпуса (10.12.2021)

Творчество требует выдержки и постоянного упорного труда. Узнайте, какими творческими приложениями и исследовательскими услугами занимаются ваши коллеги (9.08.2021)

Термическая обработка Сегодня издатель Дуг Гленн заканчивает разговор с Марком Хемсатом об основах твердости металлов. Марк ранее был заместителем (6.10.2021)

Тепловая обработка Сегодня издатель Даг Гленн беседует с Марком Хемсатом, вице-президентом Super IQ и азотирования в SECO/VACUUM Technologies, о (5.13.2021)

Тепловая обработка Ведущие радио Даг Гленн и Марк Хемсат рассказывают об основах закалки. Что это такое, почему это имеет значение и как

В этом выпуске ведущий Radio Treat Radio Дуг Гленн беседует с Джо Пауэллом из Integrated Heat Treatment Solutions в четвертом и последнем выпуске

Источник: Блог Advanced Heat Treat Corp. For this Heat Относитесь к сегодняшнему техническому вторнику, ознакомьтесь с этим лучшим из Интернета

Источник: Блог Advanced Nitriding Solutions Хотя соляные ванны и газовое азотирование являются проверенными временем методами закалки, как насчет строгого

Источник: Multiple (см. Age

Age

Источник: Термическая обработка для Gear Solutions «Лазерное упрочнение материалов является специализированной и быстрорастущей областью, как

Источник: Metlabheattreat.com Компания Metlab недавно помогала TrimMaster в изготовлении алюминиевой рамы для подводного буя, который удовлетворял бы запросы клиентов.

Шюлер, Дж. Клефф, В. Хойер, Г. Шмитт, Т. Лейст Систематический подход к различным возможностям искажения в

Источник: Термическая обработка для зубчатых передач приложение

Новости закалки

Посмотреть все

ThermTech, поставщик услуг по термообработке в Вокеше, штат Висконсин, расширил свои возможности по предоставлению услуг для медицинской, аэрокосмической, горнодобывающей и нефтяной промышленности (9.14.2022)

Международный производитель Aalberts Surface Technologies Group получит две вакуумные печи для испанского филиала группы в Паис-Васко. (9.7.2022)

Sundram Fasteners Limited — индийский производитель крепежа, который получит вакуумную печь для термообработки высококачественных авиационных винтов. (01.06.2022)

(01.06.2022)

Производитель обрабатывающих инструментов, промышленных ножей, ножей для мульчирования и измельчителей разместил заказ на вакуумную печь с давлением 10 бар (31.03.2022)

Аэрокосмическая компания заказала горизонтальную вакуумную печь, которая поможет в производстве узкоспециализированных литых деталей. (3.21.2022)

Aalberts Surface Technologies Group расширит свой завод по закалке в Дзержонюве новой технологической линией AFT. Линия, (2.2.2022)

Европейская машиностроительная группа получит вакуумную печь для процессов закалки и отпуска, конструкция которой была адаптирована для (11.05.2021)

Мировой производитель болтов Solvera Gawel Technology S.A. (SGT) расширяет свою технологическую линию термообработки, заключив контракт на покупку электрического ремня (21.07.2021)

Глобальная коммерческая компания по термообработке с 17 предприятиями в Северной Америке, Aalberts Surface Technologies Heat в Калише (Польша) получит вакуум (28. 05.2021)

05.2021)

Между наукой и бизнесом эволюция термообработки идет большими шагами. Мировой производитель решений для термообработки и польский (22.2.2021)

Производитель инструмента заказал ретортную печь с вакуумной продувкой для окисления. В то время как окисление в основном используется в требовательных

Поставщик решений для аддитивного производства (AM) продолжил свою глобальную экспансию. Первоначально они вложили средства в объект AM в свои 9 лет.0003

Компания Solar Atmospheres of Western PA в настоящее время устанавливает новую вакуумную печь для быстрой закалки, которая в конечном итоге устранит необходимость

Источник: Bayou City Bolt Трудно найти отрасль, которая не обслуживается высокопрочными или как

Последние новости

8 ноября 2022 г.

Вакуумные печи: пора покупать? Советы, которые помогут принять решение

7 ноября 2022 г.

Watlow завершает приобретение Eurotherm

4 ноября 2022 г.

Поставщик поставит 3 системы термообработки производителю автомобилей

3 ноября 2022 г.

Ежемесячный экономический отчет IHEA: сила политики

2 ноября 2022 г.

Не следует пренебрегать: Советы по обслуживанию печи для термообработки

1 ноября 2022 г.

Как все работает: термопары

© 2022 Copyright Heat Treat Today. Все права защищены. Дизайн Brandon Glenn Graphic Design

Закалка и отпуск — термообработка металла

Цементная закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут варьироваться в зависимости от области применения.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, уменьшающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Отпуск/закалка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка прессом

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.

Индукционная закалка

Процесс цементации, повышающий износостойкость, твердость поверхности и усталостную долговечность за счет упрочнения поверхностного слоя при сохранении неизменной микроструктуры сердцевины.

Двойная закалка

Обработка, при которой деталь подвергается двум полным операциям закалки или сначала процессу отжига, а затем процессу закалки.

Отпуск

Отпуск – это процесс низкотемпературной термообработки, обычно выполняемый после процесса закалки для достижения желаемого соотношения твердость/вязкость.

Цементная закалка — это процесс упрочнения поверхности металла путем введения элементов в поверхность материала с образованием тонкого слоя более твердого сплава.

В сочетании с последующей операцией закалки желаемые свойства компонента могут варьироваться в зависимости от области применения.

Нейтральная закалка

Термическая обработка, используемая для достижения высокой твердости/прочности стали, состоящая из аустенизации, закалки и отпуска для сохранения отпущенной мартенситной или бейнитной структуры.

Закалка по Ausbay

Метод закалки, уменьшающий остаточные внутренние напряжения и деформации, возникающие в результате неравномерного превращения и теплового удара, типичные для традиционной закалки в масле.

Austempering

Процесс термической обработки черных металлов со средним и высоким содержанием углерода с получением металлургической структуры, называемой бейнитом, используемой для повышения прочности, ударной вязкости и уменьшения деформации.

Отпуск/закалка

Прерывистая закалка сталей при температуре чуть выше мартенситной фазы. Замедленное охлаждение выравнивает температуру и сводит к минимуму деформацию, растрескивание и остаточное напряжение.

Закалка прессом

Контролируемая закалка в ограничительных штампах компонентов с жесткими допусками, таких как зубчатые колеса. Обеспечивает хороший контроль размеров и равномерное отверждение.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.