Содержание

Холодная ковка своими руками: станок, чертежи

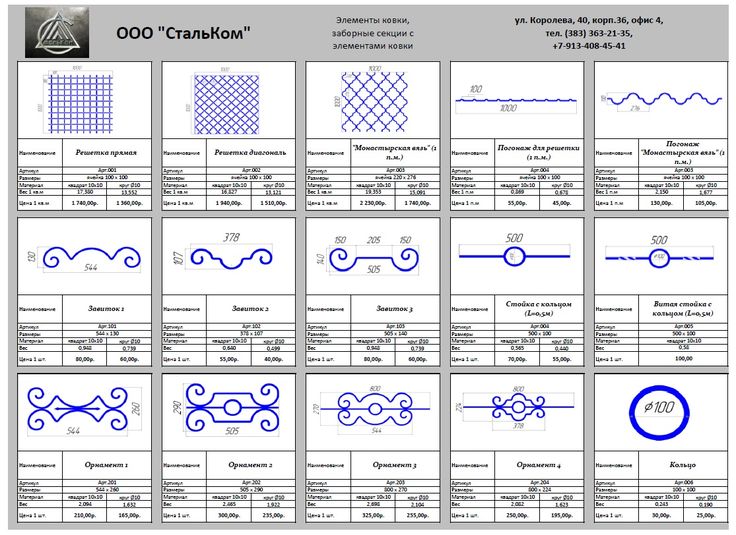

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

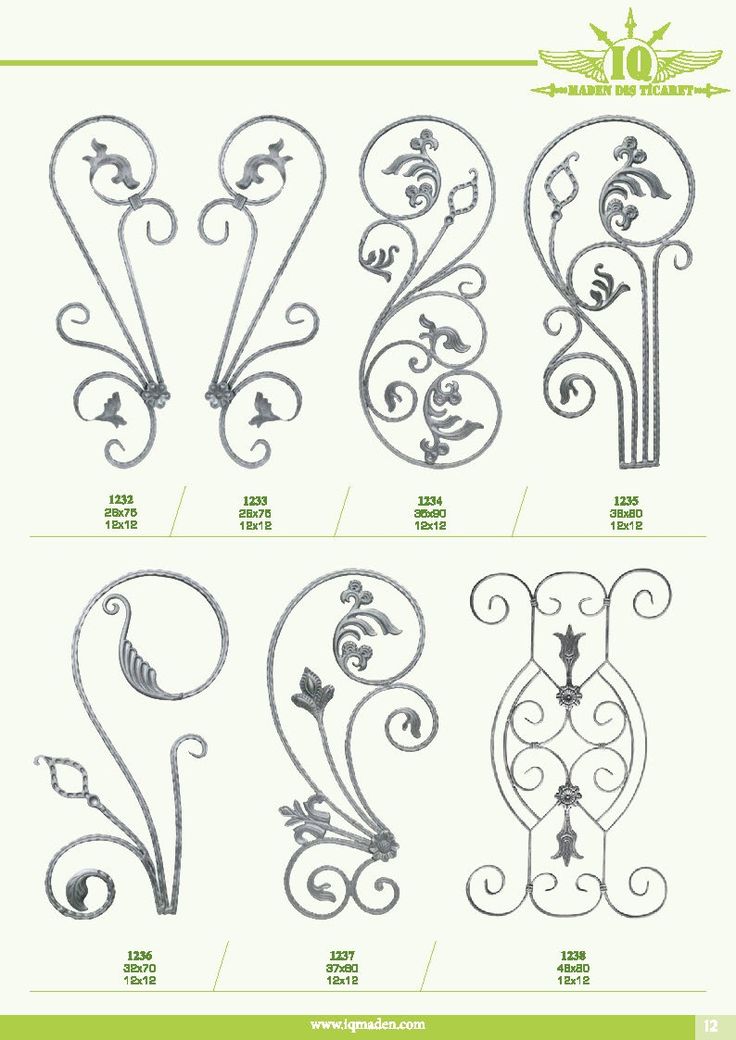

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Содержание

- Станки для холодной ковки

- Станок «улитка»

- Станок торсионный

- Станок «гнутик»

- Станок «волна»

- Станок — пресс

- Соединение и покраска деталей

- Изделия произведённые методом холодной ковки

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

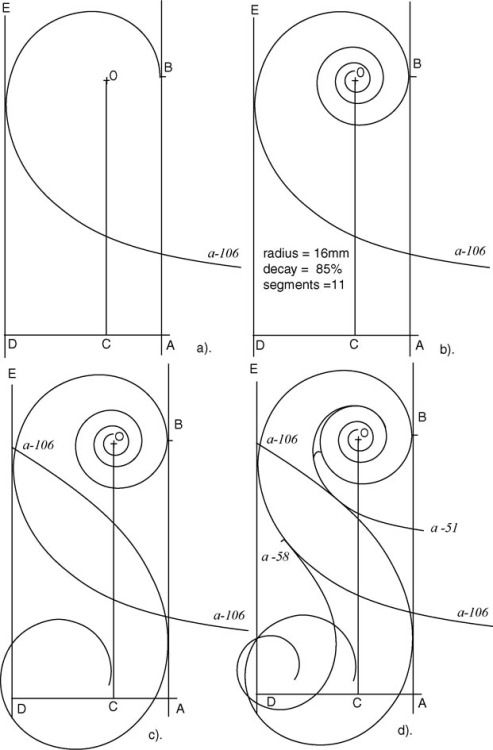

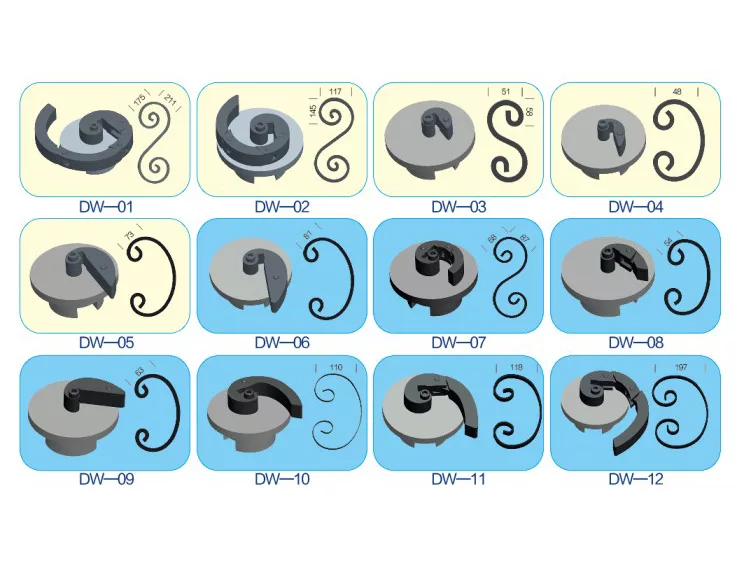

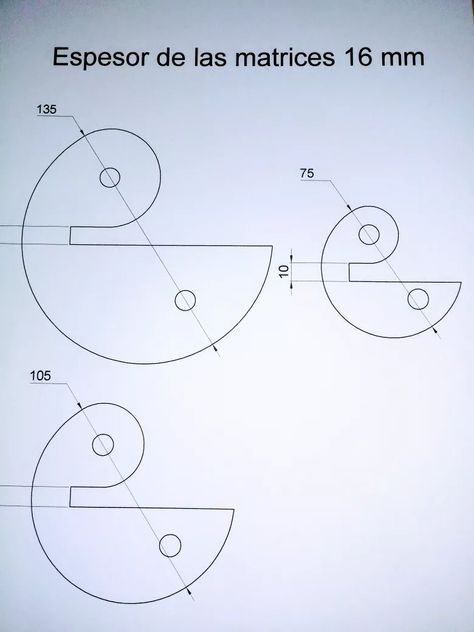

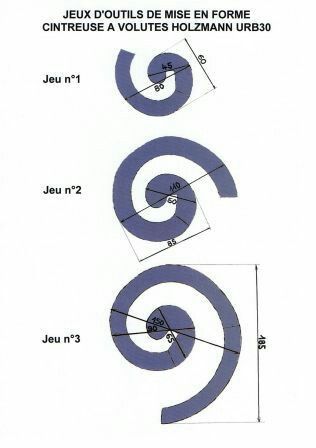

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

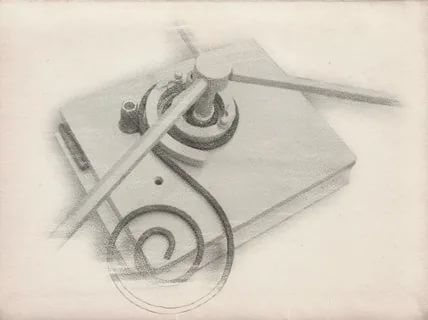

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

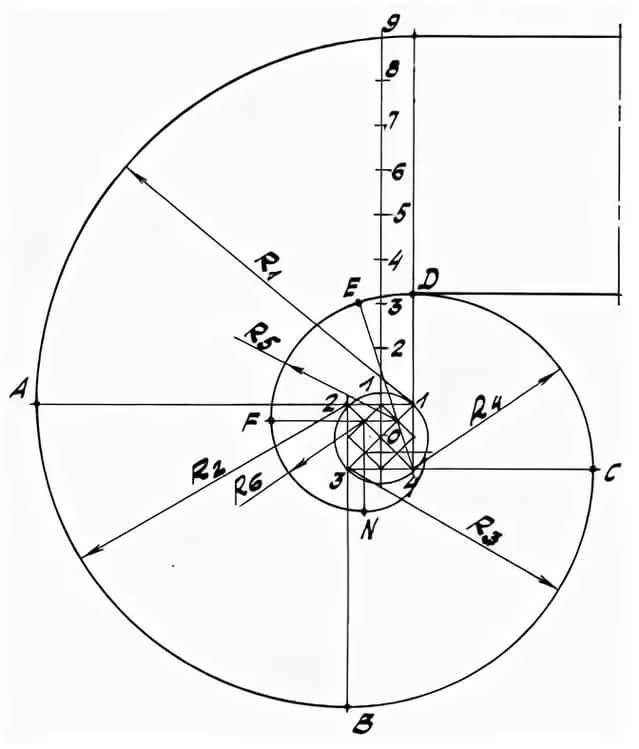

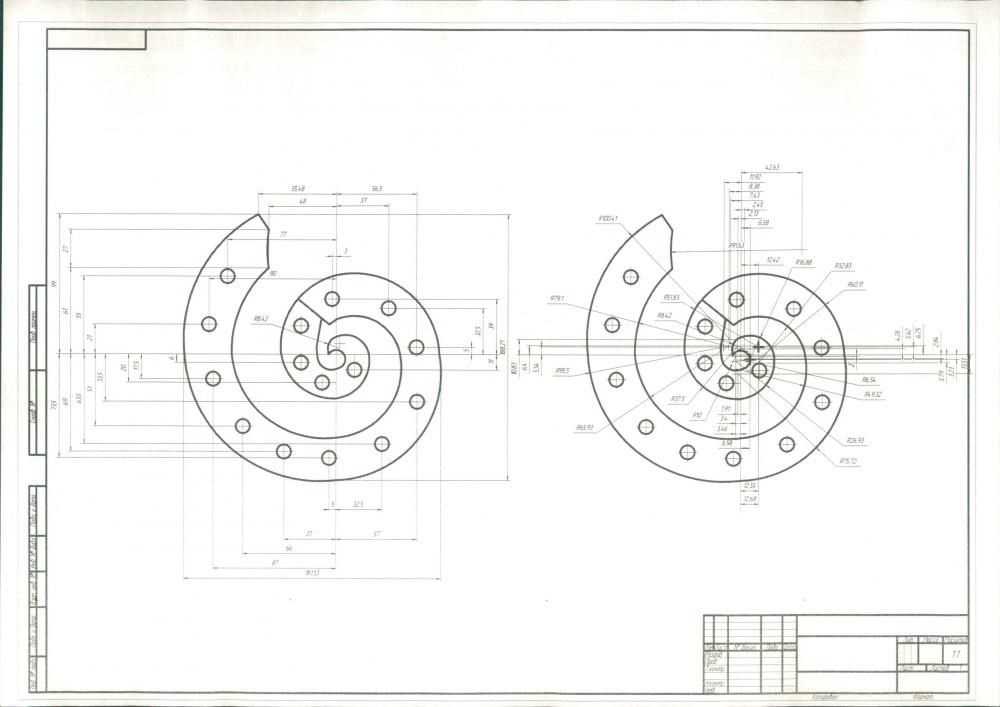

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

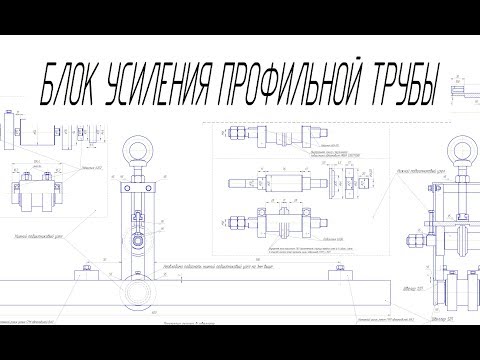

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

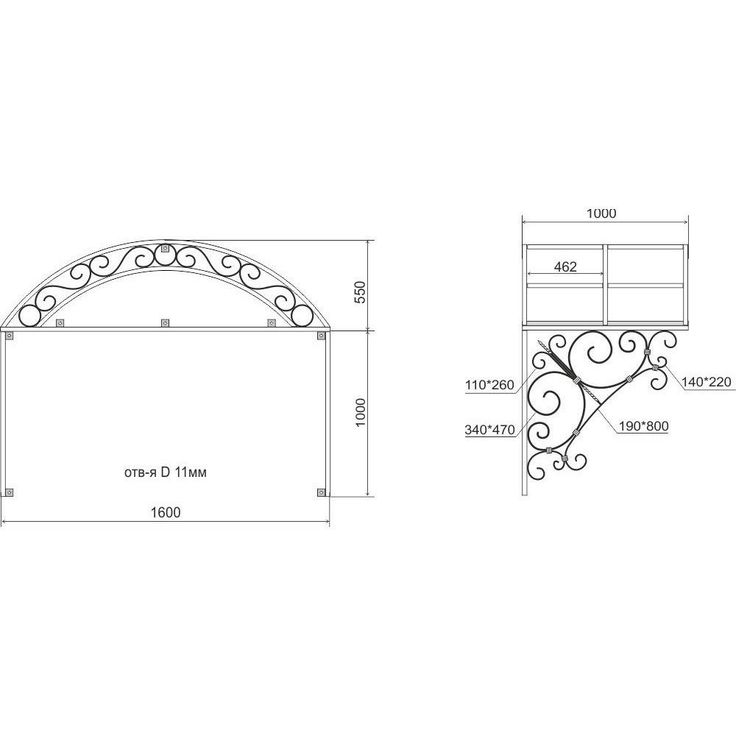

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.

для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки.

Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

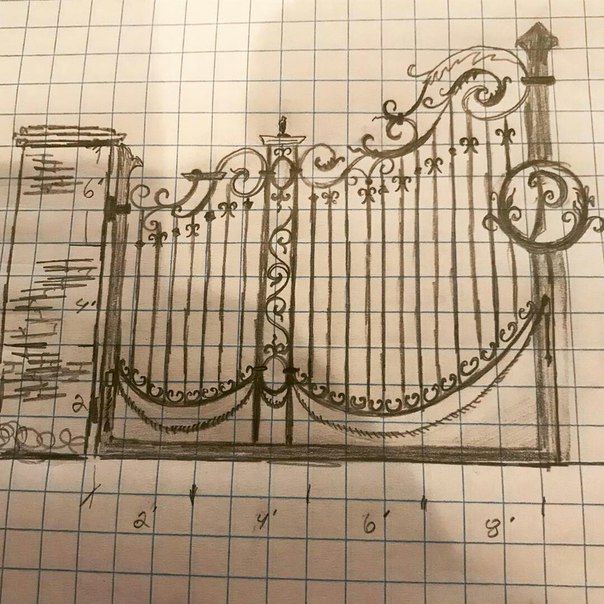

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Сложные профили придают ажурность конструкциям.

- Приспособления для изгибания металлических элементов «Улитка»

- Технология изготовления приспособления «Улитка»

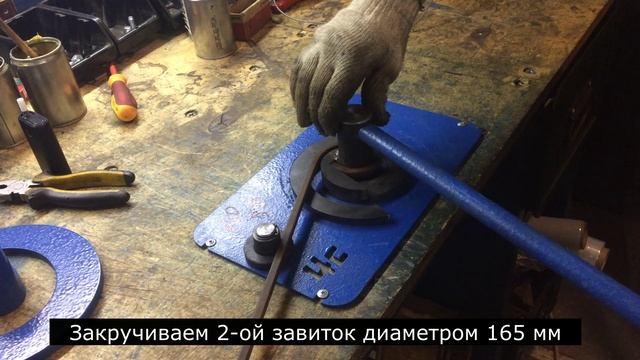

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- Центр

- Изготовление приспособления

- Изготовление простейшей детали на станке

- Как гнуть профильную трубу на станке «Улитка»?

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Примеры изделий с завитками

- Заключение

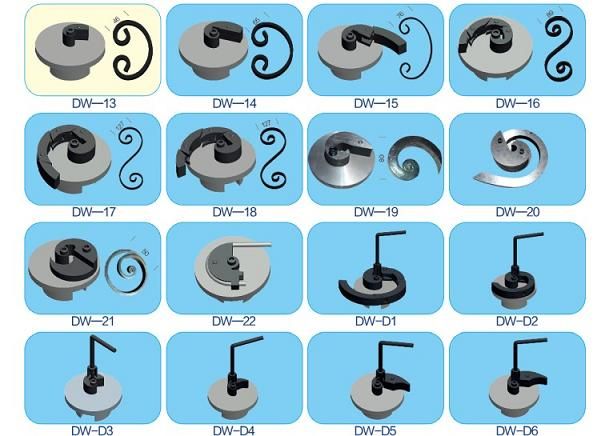

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины.

Получаемая спираль имеет определенные ограничения в использовании.

Получаемая спираль имеет определенные ограничения в использовании. - Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

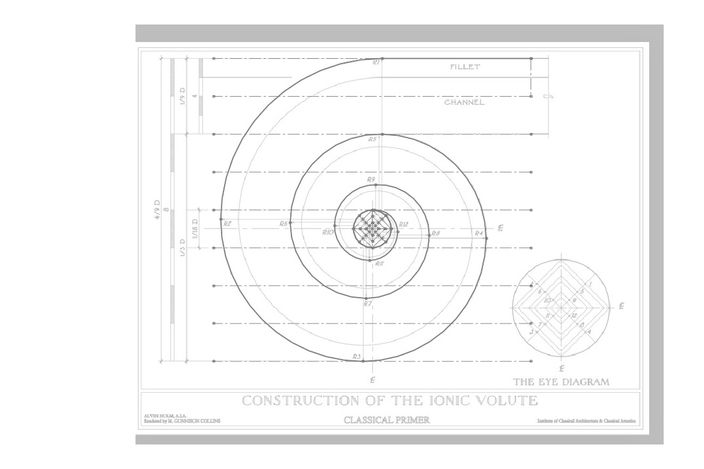

Технология изготовления приспособления «Улитка»

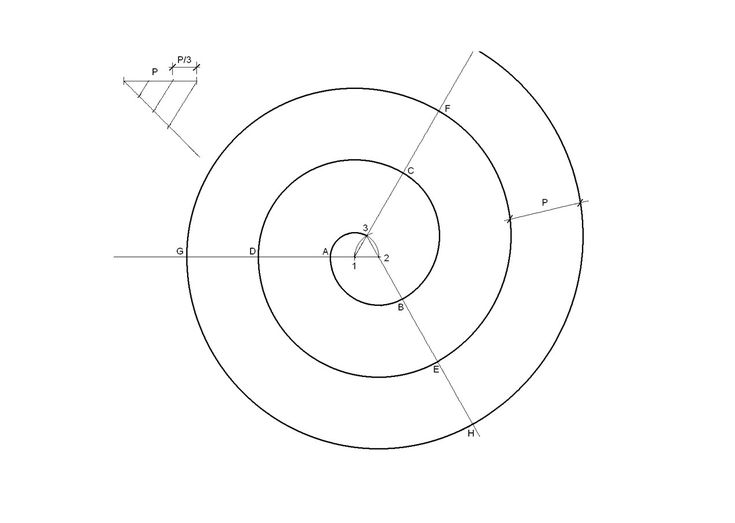

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить.

При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении. - Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали.

Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке. - Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: «Улитка» — холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок. На нем можно изготавливать профессиональные заготовки.

- Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Republished by Blog Post Promoter

Сакма — Выигрышные технологии

Компания SACMA , основанная в 1939 году, начала разрабатывать и производить станки для холодной ковки незадолго до мировой войны.

Постоянное развитие и значительный рост сделали имя SACMA хорошо известным мировым производителям крепежных изделий и специальных деталей.

Ежедневно более 6500 станков SACMA работают по всему миру на сотнях заводов, превращая тысячи тонн в высококачественные крепежные детали и специальные детали, используемые в различных отраслях промышленности.

Для отрасли массового производства расходных материалов, таких как крепеж, преимущество холодной штамповки является неизбежным следствием по причинам высокой прочности, жестких допусков, сокращения отходов, конкурентоспособности и производительности.

В рамках стратегии поставок машин самого высокого уровня технологии SACMA продолжает совершенствовать и разрабатывать новые модели прогрессивных холодноформовочных станков и комбинированных болтоделательных машин, поставляя их на постоянно растущий рынок деталей сетчатой формы.

Конечные пользователи высоко оценивают станки SACMA и считают их хорошо спроектированными, хорошо изготовленными, мощными, щедрыми на изготовление специальных деталей, универсальными для изготовления длинных или коротких деталей, быстрыми, надежными и обеспечивающими низкозатратное производство.

Чтобы помочь всем своим клиентам по всему миру, SACMA разработала эффективные сервисные центры по всему миру, способные поставлять любые запасные части в очень короткие сроки, чтобы клиенты всегда работали и производили детали.

На следующих страницах мы хотели бы дать вам четкое представление о том, что представляют собой технологии Winning ® .

которые сделали SACMA столь известными и успешными в мире.

ГЛАВНАЯ РАМА МОНОБЛОК

Основная рама является основным элементом для работы любой машины, особенно машины для холодной штамповки, потому что она придает жесткость, точность и надежность во времени.

Для этого базового компонента опыт, накопленный за годы, исследования с использованием самых сложных методов моделирования и экспериментальный анализ деформации были основными элементами проектирования.

Среди различных методов изготовления SACMA выбрал моноблочное литье из перлитного чугуна с шаровидным графитом, нормализованное и стабилизированное старением в течение более 12 месяцев, чтобы гарантировать максимальную жесткость и высочайший уровень стабильности при больших нагрузках.

Кроме того, выбор лучших поставщиков отливок вместе с постоянным контролем соответствия техническим спецификациям SACMA являются лучшей гарантией постоянного качества.

Точная обработка, строгость в управлении процессом, высокая степень подавления вибраций, типичные характеристики этого материала, делают наши станки идеально способными производить детали с постоянными стандартами точности в течение многих лет.

УЛЬТРА ТОЧНОСТЬ

Высокая степень точности обработки является обязательным условием для производства машин, которые должны работать с высокой производительностью и эффективностью.

Для достижения этой цели не должно быть никаких компромиссов в отношении качества любого механического компонента, присутствующего в машинах, подвергающихся высоким нагрузкам, таких как холодные формовочные машины.

SACMA выбрала собственное производство всех компонентов и установила самое современное производственное оборудование, доступное сегодня на рынке, чтобы повысить общее качество всей своей продукции.

Систематическая и строгая процедура проверки всех изготовленных деталей перед складированием является лучшей гарантией взаимозаменяемости и наличия запасных частей.

Правильный выбор высокопрочных материалов, надлежащие характеристики термообработки, точность обработки поверхности операций шлифования и притирки делают станок SACMA самым надежным, самым производительным и самым экономичным станком в производстве.

БЫСТРАЯ СМЕНА ИНСТРУМЕНТА

Концепция выполнения смены инструмента в кратчайшие сроки представляет собой бесспорную необходимость для современного промышленного производства холоднокованых деталей, изготавливаемых небольшими партиями, что делает штамповку более конкурентоспособной по сравнению с традиционными методами механической обработки.

При разработке системы смены инструмента SACMA не пошел на компромисс в отношении жесткости и мощности станков; типичная характеристика его машин.

Система быстрой смены инструмента CR, входящая в стандартную комплектацию станков серий 3, 4, 5 и 6, позволяет легко снимать штамповочный блок с гидравлическим зажимом, а также легко снимать суппорт блока пуансона и весь передаточный блок.

В качестве опции можно выбрать из множества различных аксессуаров, предназначенных для действительно быстрой смены держателей инструмента. Доступны стол для настройки оператора, тележка для обслуживания или полный внешний стол для выравнивания и настройки инструмента.

ПРЕДВАРИТЕЛЬНАЯ НАСТРОЙКА ИНСТРУМЕНТА

Станки SACMA — CR с быстрой сменой инструмента, предназначенные для быстрого внесения производственных изменений, по-прежнему сохраняют известные характеристики прочности, точности, надежности и эффективности, типичные для станка SACMA .

Станки SACMA могут быть оснащены внешним стендом предварительной настройки для настройки инструментов.

Стенд предварительной настройки позволяет выполнять вне станка точное выравнивание пуансонов относительно штампов, правильное осевое положение пуансонов и идеальную настройку пальцев переноса. Эту процедуру лучше всего выполнять в помещении с инструментами, чтобы на станок были доставлены правильно настроенные инструменты для следующего задания. Это позволяет более рационально использовать производственную площадь и оптимизировать технические ресурсы компании.

Это позволяет более рационально использовать производственную площадь и оптимизировать технические ресурсы компании.

МОТОРИЗАЦИЯ

Принимая во внимание нынешнее промышленное производство небольшими партиями, количество смен инструмента значительно увеличивается: производители тем более вынуждены обрабатывать большее количество деталей в любой момент времени, и процедуры смены инструмента должны выполняться в кратчайшие возможные интервалы времени.

Автоматическая система моторизации M, доступная на прогрессивных и комбинированных машинах SACMA , является важным методом сокращения времени настройки машины и точной настройки регулировок. Предустановленные данные, присутствующие в базе данных деталей, которые будут изготовлены, будут определять автоматические регулировки подачи, положения упора припуска и выталкивания штампа. Новый 6-ти штамповый пресс SP 670 может быть оснащен индивидуальной автоматикой регулировки пальцевых кулачков.

В моторизованных машинах используется программное обеспечение SACMA SC-MATIC , разработанное на платформе Siemens и работающее с Windows-CE.

База данных, содержащая более 20 000 различных номеров деталей, может храниться в стволе, который также будет отображать всю информацию о сигналах тревоги, связанных с остановкой машины. Система также имеет порт Ethernet для передачи данных и модем, который можно активировать для дистанционного обслуживания.

СИСТЕМЫ МОНИТОРИНГА

Для обеспечения постоянного качества системы мониторинга сегодня являются обязательными на всех многостанционных машинах для холодной штамповки.

Мониторинг отрезных длин и нагрузок при штамповке и прокатке, помимо надежной защиты инструментов и механических органов машин, также является эффективным косвенным контролем того, что детали изготавливаются для печати.

Все машины SACMA могут быть оснащены современными системами контроля и управления, разработанными совместно с ведущим производителем в этой области:

SC10 : система управления короткой подачей, доступная для всех станков, но входящая в стандартную комплектацию на все прогрессивные и комбинированные станки CRM;

SC500 : система контроля ковочной нагрузки, откалиброванная для получения точных показаний в кН нагрузок, действующих на основную раму машин, при каждом ударе. Доступно на всех прогрессивных и комбинированных машинах;

Доступно на всех прогрессивных и комбинированных машинах;

SC600 : монитор нагрузки профилирования с датчиками, расположенными непосредственно за

фиксированной валковой головкой и в комплекте с разгрузочным затвором для исключения бракованных деталей.

Доступно для всех комбинированных машин.

Любая машина также может быть специально подготовлена для установки систем контроля нагрузки других марок.

ГИДРАВЛИЧЕСКИЙ ЗАЖИМ

Гидравлический зажим регулировок и инструментов очень помогает при настройке станка и гарантирует повторяемость регулировок.

Зажатие и разжатие легко выполняется нажатием переключателя, что позволяет избежать ручной работы с ключами внутри корпуса машины.

Все станки SACMA в стандартной комплектации оснащены гидравлическим зажимом боковых регулировок резьбовых втулок, рычагами выталкивания и кулачком обрезки на последней станции.

Все станки с быстрой сменой инструмента CR поставляются с гидравлическим зажимом комплектной матрицы.

На машинах Серии 6 весь узел передаточного пальца и вал распределительного кулачка фиксируются на месте с помощью гидравлического зажима.

Новый SP 670, большой 6-штамповочный станок для холодной штамповки, имеет гидравлическое разжатие отдельных пальцевых кулачков синхронизации, которое можно регулировать автоматически.

НАПРАВЛЯЮЩАЯ НАПРАВЛЯЮЩАЯ С ИДЕАЛЬНЫМ ЗАЗОРОМ

Основная траверса — это элемент, передающий энергию деформации, поэтому он должен обладать высокой стабильностью и прочностью. Кроме того, направляющие салазки должны двигаться точно по матрицам при каждом ходе с высокой точностью.

Все ползунковые направляющие станков SACMA изготовлены из отливки из легированной стали NiCrMo, термообработаны и имеют особую геометрическую форму с двойными направляющими для обеспечения максимальной стабильности при подаче энергии ковки на инструменты.

Эффективная система смазки гарантирует, что направляющие скольжения всегда будут хорошо смазаны даже в самых неблагоприятных и несбалансированных условиях ковки.

Эксклюзивная коническая направляющая гарантирует идеальное выравнивание инструментов при каждом ходе, что позволяет производить все детали, требующие экстремальных допусков.

СИСТЕМА ПЕРЕДАЧИ

Настоящим сердцем высокоскоростных горизонтальных холодноформовочных станков является передаточный механизм, который должен иметь возможность перемещать детали с одной станции на другую: только с точным и безошибочным захватом можно добиться наилучших результатов эффективности и производительности.

Механизм передачи прогрессивных и комбинированных заголовков SACMA на сегодняшний день считается мировым эталоном настолько, что другие предпринимали многочисленные безуспешные попытки имитации.

Точное движение пальцев переноса, определяемое плавным колебательным механизмом, создаваемым совершенными двойными кулачками привода Desmo, придает всей системе идеальный контроль положения даже на максимальных производственных скоростях.

Многочисленные регулировки, синхронизация фазы переноса, изменение силы зажима, изменение скорости открытия/закрытия пальцев вместе с отсутствием пружин позволяют перемещать длинные и самые короткие детали в безопасность на максимальных скоростях.

КОМПЛЕКТ ПОДДЕРЖКИ ПЕРЕДАЧИ

Хорошая и эффективная система передачи должна быть способна передавать от одной станции к другой детали любого типа, независимо от геометрии и длины.

По этой причине была разработана специальная система помощи при перемещении, которая работает точно по времени с выталкиванием штампа, чтобы с легкостью перемещать все эти сложные детали.

Хорошо известная и превосходная способность передачи SACMA для обработки сложных и коротких деталей теперь становится еще более универсальной с введением запатентованного SACMA вспомогательный комплект для поддержки перемещения, который может перемещать конические или плечевые детали, которые могут упасть при выталкивании штампа.

Система состоит из опорных пальцев, идеально синхронизированных с движением передаточной и выталкивающей тяг благодаря прямой связи со стержнями и системе двойных кулачков Desmo Drive, которая контролирует боковое движение.

Эта система теперь доступна на всех машинах Серии 3, Серии 4, Серии 5 и Серии 6.

СЕРВИСНОЕ ОБОРУДОВАНИЕ

Вмешательство оператора в рабочую зону должно осуществляться в условиях абсолютной безопасности и комфорта.

Эта необходимость особенно ощущается при работе с большими станками, чтобы облегчить процедуры смены инструмента и технического обслуживания.

Запатентованная система эргономичных платформ и подставок для инструментов, поставляемая SACMA на станках Серии 6, является очень хорошим примером бескомпромиссной поддержки требований конечного пользователя. Система состоит из двух платформ с гидравлическим приводом, которые автоматически позиционируются над рабочей зоной:

- нижняя платформа, используемая для смены инструмента, получает специальные инструментальные люльки для установки или снятия штампов и пуансонов;

- верхняя площадка безопасности используется для вмешательства оператора при замене или настройке пальцев передачи и кулачков синхронизации.

Манипуляции с ящиками для штампов, суппортами пуансонных блоков и блоками передаточных пальцев выполняются с помощью специальных кранов, которые могут быть установлены по требованию Заказчика:

- козловой портальный кран с электротельфером, имеющим трехмерное моторизованное перемещение;

- автоматический моторизованный портальный манипулятор с заданными позициями для захвата и подачи резцедержателей. Доступно на машинах Series 6.

ЭЛЕКТРОННЫЙ МАХОВИК

Всякий раз, когда вносятся окончательные коррективы в перенос, очень полезно иметь возможность проверить правильную синхронизацию пальцев переноса, чтобы избежать опасных столкновений пуансонов с пальцами, даже если инструменты были спроектированы и изготовлены безукоризненно.

С целью помочь наладчикам инструмента в деликатный момент регулировки инструмента и синхронизации, SACMA разработала электронное колесо andwheel для медленного движения всей машины, чтобы проверить правильность синхронизации передаточных пальцев по отношению к курс слайд, избегая опасных столкновений. Проходческие салазки можно остановить в любом положении, избегая рывков машины и повреждения главного фрикциона/тормоза.

Проходческие салазки можно остановить в любом положении, избегая рывков машины и повреждения главного фрикциона/тормоза.

Этот специальный блок доступен для всех SACMA прогрессивные и комбинированные машины.

Комбинированные станки также могут быть оснащены инверторным приводом двигателя направляющего шпинделя для оптимизации скорости резки в соответствии с формой острия и типом материала.

КОМБИНИРОВАННЫЕ МАШИНЫ

Надлежащим и наилучшим ответом на высокие требования к производительности, рационализацию методов производства, планировку помещения и поток материалов в среде производства крепежных изделий являются станки, которые имеют кузнечную, точечную и резьбонакатную станции, все в одном.

Эти машины будут определять максимальную эффективность и качество в процессе производства стандартных крепежных деталей и специальных автомобильных крепежных деталей, поскольку они поставляют готовый продукт.

Комбинированные жатки SACMA сохраняют все механические и эксплуатационные качества жаток Progressive, от которых они произошли.

Направляющие и резьбонакатные устройства спроектированы и изготовлены так, чтобы быть удобными для пользователя и простыми в настройке, чтобы производить множество различных форм наконечников.

При производстве очень коротких деталей, деталей с тяжелой головкой или деталей, которые трудно подавать к стрелочному блоку с помощью стандартного пальцевого подъемника, SACMA предлагает V-образную версию комбинированных жаток, в которых для преодоления всех трудностей используется вибрационный питатель.

ГОРЯЧАЯ ФОРМОВКА

Применение системы теплой штамповки на горизонтально-ковочных машинах расширяет возможности изготовления сетчатых деталей более сложной формы и работы со специальными материалами, которые не поддаются холодной ковке.

Чтобы удовлетворить эти новые требования в отрасли, SACMA разработала специальные машины, включающие в себя индукционные нагревательные элементы в зонах подачи. Типичный диапазон температур горячего формования составляет от 400°C до 900°C.

Высокочастотный индукционный нагрев достигается с помощью специальных катушек, которые могут быть установлены снаружи или внутри основной рамы станка, между подающими роликами и отрезным валиком.

Имеется специальное охлаждение катушек и рамы, а температура проволоки считывается специальными оптическими пирометрами. После этого применение WF может быть дополнено контролем температуры пресс-формы и охлаждающей жидкости.

КОНСТРУКЦИЯ ИНСТРУМЕНТА

Постоянная эволюция мира ковки вынуждает инженеров-конструкторов развивать инструментальную технологию на более высоком уровне, чтобы производить все более специальные и сложные детали. Сегодня, на этапах планирования новых инвестиций, тем более важно иметь возможность полагаться на поддержку надежного партнера, имеющего опыт проектирования инструментов и формообразования, для разработки подходящего метода ковки для изготовления рассматриваемых деталей. .

Многолетний опыт и ноу-хау SACMA в анализе проблем ковки и в поиске подходящих технических решений, которыми затем делятся с заказчиком, делают нас надежным партнером для оказания помощи на критических этапах развитие, довести проект до успешного решения в кратчайшие сроки. Команда инженеров-проектировщиков с помощью современного программного обеспечения для проектирования и расчета работает вместе с заказчиком, чтобы найти наилучшие производственные решения для промышленной разработки продукта. В сотрудничестве с другими ведущими компаниями в нашей отрасли, SACMA также может предложить эффективные решения проектов под ключ.

Команда инженеров-проектировщиков с помощью современного программного обеспечения для проектирования и расчета работает вместе с заказчиком, чтобы найти наилучшие производственные решения для промышленной разработки продукта. В сотрудничестве с другими ведущими компаниями в нашей отрасли, SACMA также может предложить эффективные решения проектов под ключ.

SacmaForm

®

Современные компании-производители крепежа должны иметь возможность оперативно реагировать на производственные запросы, которые они получают от всех потенциальных клиентов.

Поэтому необходимо иметь в наличии технологию, которая может сократить время на оценку возможностей и разработку процесса ковки новых деталей, чтобы облегчить выбор наиболее подходящей машины для производства.

Компания SACMA в сотрудничестве с кафедрой механики и прикладного проектирования Университета Падуи разработала форму SacmaForm ® ; прикладное программное обеспечение, которое дает разработчикам инструментов действенный метод и помощь для первоначальной инженерной разработки продукта.

Программное обеспечение SacmaForm ® , начиная с конструкции инструмента и характеристик материала, предлагает простой и интуитивно понятный метод расчета объемов и ковочных нагрузок, а также другие необходимые данные для оценки экономики проекта.

В программное обеспечение включена большая и богатая библиотека материалов, конкретных данных и примеров, полезных для проектирования инструментов.

103S Высокоскоростная машина для холодной ковки болтов

Область применения

Автоматическая многопозиционная машина для холодной ковки болтов является одним из видов специализированных машин с высокой эффективностью и автоматизацией среди кузнечных машин. Метод холодной ковки и автоматические машины для холодной ковки используются для производства различных видов болтов, винтов, заклепок, специальных деталей и гаек в области крепежной промышленности. Из-за преимущества самого оборудования для холодной ковки и превосходства техники холодной ковки станки для холодной ковки также широко используются в различных областях народного хозяйства для производства крепежных изделий и нестандартных деталей для промышленности авиационных пароходов, машин, железнодорожного транспорта, транспортное средство, мотоцикл, велосипед, швейная машина, строительство, мебель, легкая промышленность и предметы первой необходимости и т. д.

д.

Изделия могут быть изготовлены методом холодной ковки болтов 103S. машина. , установочные винты с квадратной головкой, болты с ферменной головкой, U-образные болты, болты с ребрами, болты с буртиком, болты с винтовой резьбой, болты для вкладыша конструкции, удлиненные болты, винты с ступичными болтами, колесные болты, болты с Т-образной головкой, фланцевые болты, рым-болты, скобы, гусеничные болты, колесные болты, винты с шестигранной головкой, автомобильные крепежные детали и т. д.

Отличительные особенности:

- Тормозная система с пневматической муфтой была разработана для приведения в действие с низким током и в режимах «толчкового», «однотактного» и «непрерывного хода». За исключением медленного перемещения, машина всегда будет останавливаться в положении главного ползуна назад, работая в максимальном пространстве.

- Два вида системы перемещения на выбор клиента: качающийся тип (общее оснащение) и универсальный тип (дополнительно), оснащенный пневматическим захватом, он может упростить работу и более стабилен, когда машина работает на высокой скорости.

- Главный двигатель оснащен преобразователем с регулировкой скорости, системой управления ПЛК, компьютерной автоматической системой человеко-машинного интерфейса (дополнительно), это оборудование обеспечивает удобство для заказчика при настройке размеров нестандартных изделий.

- Подающее колесо и кулачковая система приводятся в действие цилиндром, кулачок может автоматически растягиваться, когда он возвращается, чтобы уменьшить истирание и шум. Подача материала и остановка подачи материала контролируются двумя кулачками, система подачи материала оснащена устройством, предотвращающим возврат материала.

- Совершенная система контроля: проверка и удаление короткого материала, проверка низкого давления масла и давления воздуха, плавающая система контроля системы передачи, система остановки перегрузки и легкой нагрузки для защиты токарного станка и штампов и продления срока их службы.

- Когда клиент готовится отрегулировать винт бокового резания, ему нужно только отрегулировать положение станции бокового кулачка, после чего он может достичь цели бокового резания.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции. - Станина токарного станка из высокопрочного материала, удлиненная конструкция основного и вспомогательного ползуна и ползун «педального типа», который впервые применяется внутри страны, реализуют сборку «с нулевым пространством», что обеспечивает точность движения основного ползуна и продлевает срок службы штампов.

- Основные части всех типов машин прошли строгую процедуру литья и отжига для обеспечения твердости и точности стали.

- гарантирует, что разрезаемый материал будет больше, чем диаметр заготовки, что также может обеспечить точную резку под прямым углом.

- Ограничитель материала с автоматической калибровкой может регулировать точность размера материала во время работы машины.

- P.K.O делает выбор техники формования гибким.

- Движущиеся и режущие кулачки передаточного пальца рассчитываются с помощью профессионального компьютерного программного обеспечения, чтобы сделать машину стабильной в состоянии высокоскоростной ковки.

- В электрической системе имеется импортный преобразователь, поэтому станок легко запускать с бесступенчатым регулируемым приводом. ПЛК также используется для автоматической проверки рабочего режима формовщика с функциями аварийной сигнализации и отображения неисправностей.

- Сенсорный экран

и система числового управления человеко-машинным диалогом являются дополнительными для удовлетворения требований заказчика, они используются для установки длины резьбовой трубы заднего выбивного отверстия, длины барьера и длины подачи, это удобно для быстрой смены матрицы. Эта система имеет объем памяти 99 мнемонических модулей для удовлетворения требований быстрой замены штампа.

Станция кольцевой резки

Система синхронного выталкивания

Основные технические параметры

| Модель | Блок | 103С |

| Станция ковки | №. | 3 |

| Сила ковки | кг | 85 000 |

Макс. диам. отсечки диам. отсечки | мм | Φ12 |

| Макс. длина отрезка | мм | 105 |

| Скорость вывода | шт/мин | 120-200 |

| P. K. O. ход | мм | 15 |

| Ход нокаута | мм | 80 |

| Ход главного ползуна | мм | 150 |

| Мощность главного двигателя | кВт | 18,5 |

| Габаритные размеры. Отрезной штамп | мм | Φ45*59л |

| Габаритные размеры. Пуансоновая матрица | мм | Φ53*115L |

| Габаритные размеры. главного штампа | мм | Φ75*108L |

| Шаг матрицы | мм | 90 |

| Прибл. вес | Т | 15,5 |

| Применимый размер болта | мм | 6-10 |

| Длина хвостовика заготовки | мм | 103S 15-70;103L14-120 |

Приложение I Принадлежности для станка для холодной штамповки болтов 103S

1. Один набор пробных инструментов

Один набор пробных инструментов

2. Один набор стандартных ручных инструментов.

3. Один комплект стандартных запасных частей.

4. Один комплект сцепления

5. Один комплект панели управления

6. Один комплект двигателя переменного тока

7. Система регулировки скорости преобразователя.

8. Полное покрытие

9. Устройство защиты обратной подачи

10. Один комплект стойки оператора (соединение Покупателя на заводе Покупателя)

11. Внутренняя лампа

12. Один комплект S 09 Pneumatic 20 Устройство безопасности

. Безмасляный датчик

3. К.О. и П.К.О. Детектор поломки английской булавки

4. Детектор конца материала

5. Детектор перегрузки двигателя (включая смазку, охлаждающую жидкость и двигатели вентилятора)

6. Детектор короткой подачи

7. Детектор нехватки давления воздуха

8. Смазка. Детектор нехватки масла

9. Двуручный блок управления для толчкового режима

13. Два комплекта руководства по электрике, эксплуатации и обслуживанию на английском языке.

14. Следующие запасные расходные материалы для машинного чертежа будут предоставлены Продавцом.

a) Стопорный винт матрицы

b) Стопорный винт пуансона

c) P.K.O. Рычаг

г) Ударная балка для всех станций

д) Чертеж обрезного кулачка

е) К.О. Чертеж стержня

g) Чертежи всех предохранительных болтов

h) Чертеж храпового колеса

i) Чертеж передаточного рычага

j) Чертеж правильных роликов

k) Полный набор электрических чертежей

II

Особенности машины для холодной ковки болтов 103S

1. Материал корпуса машины: высококачественный чугун HT300 производства Тайваньской инвестиционной фабрики.

2. Основной материал направляющих: ковкий чугун QT600 производства Тайваньской инвестиционной фабрики.

3. Материал вала главного крана 42CrMo кованая легированная сталь с обработкой азотированием.

4. Основные кулачки, ролики и направляющая ползунов изготовлены из материала СКД-II, с вакуумной закалкой всего корпуса.

для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс. Получаемая спираль имеет определенные ограничения в использовании.

Получаемая спираль имеет определенные ограничения в использовании. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.

Когда заготовки не нуждаются в боковой резке, клиент может сбросить ее, чтобы добиться перехода от боковой резки к прежней станции.