400V Станок сверлильно-фрезерно-расточной с ЧПУ и АСИ Схемы, описание, характеристики. Станок фрезерный с чпу вертикальный

6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУхарактеристики, схемы, описание

Сведения о производителе консольно-фрезерного станка 6Т13Ф3

Производитель серии универсальных фрезерных станков 6Т13Ф3 - Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Сегодня станки 6Т13Ф3 - выпускает предприятие ООО "Станочный Парк", основанное в 2007 году..

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

История вертикального консольного фрезерного станка 6Т13Ф3

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т12Ф20-1, 6Т13-1, 6Т13Ф20-1, 6Т13Ф3-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т13, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Классификация, обозначение и основные характеристики фрезерных станков

Классификация металлорежущих станков

Ремонт фрезерных станков

6Т13Ф3 станок вертикальный консольно-фрезерный с ЧПУ. Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т13Ф3 предназначен для фрезерования всевозможных контурных и объемных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

На станке 6Т13Ф3 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т13Ф3

Станок оснащен устройством ЧПУ модели 2С42, позволяющим вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной и поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом).

Увеличено рабочее пространство станка. Станок оснащен следящими приводами подач с высокомоментными электродвигателями постоянного тока.

В шпиндельном узле применен упорно-радиальный сдвоенный шарикоподшипник четвертого класса точности, обеспечивающий длительный режим работы на максимальных оборотах шпинделя без существенного нагрева опор и повышающий осевую жесткость шпинделя.

Для повышения жесткости кинематических цепей приводов подач в опорах винтов вертикального и поперечного перемещений встроены комбинированные игольчато-роликовые подшипники типа 504000, а опоры винта продольного перемещения стола выполнены заодно с корпусом редуктора.

Предусмотрена автоматическая система смазки механизмов и направляющих станка.

Вертикальный консольно-фрезерный станок 6Т13Ф3 работает в автоматическом цикле, что позволяет организовать многостаночное обслуживание.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Rz = 20 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

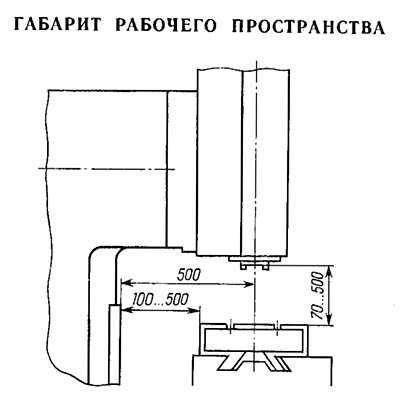

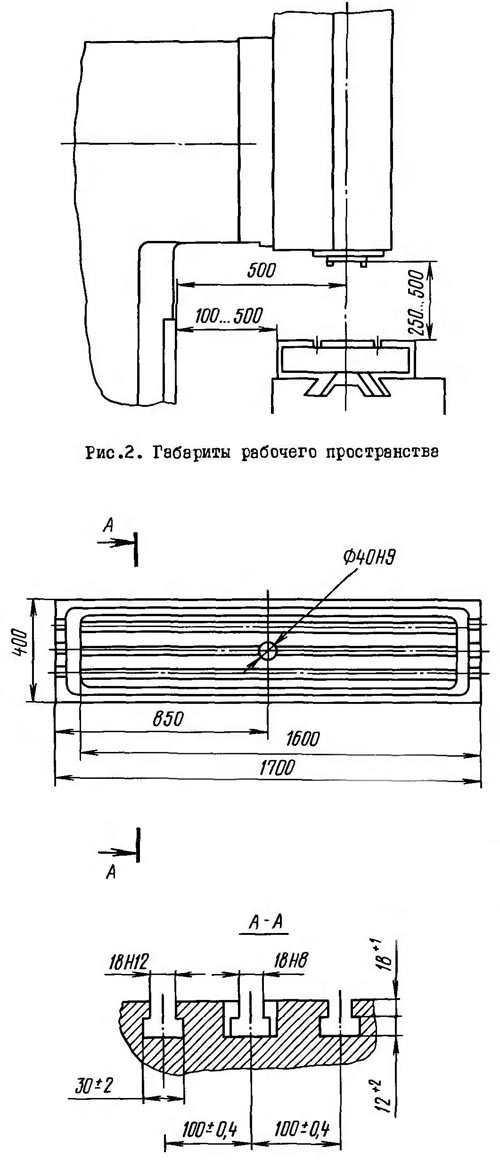

Габарит рабочего пространства консольно-фрезерного станка 6Т13Ф3

Чертеж рабочего пространства фрезерного станка 6Т13Ф3

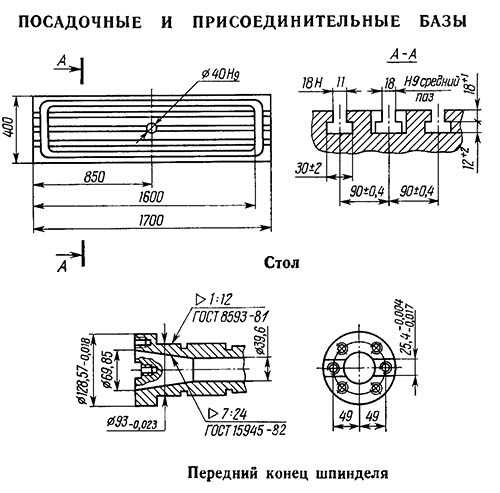

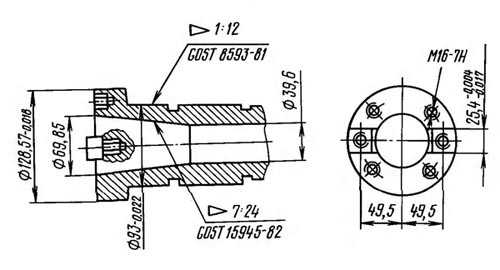

Посадочные и присоединительные размеры вертикального консольно-фрезерного станка 6Т13Ф3

Посадочные и присоединительные базы фрезерного станка 6Т13Ф3

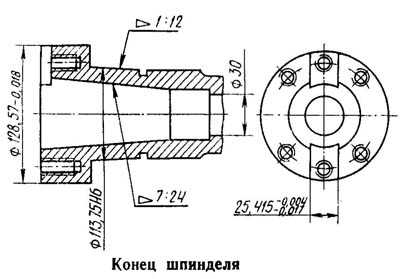

Эскиз шпинделя консольно-фрезерного станка 6Т13Ф3

Эскиз шпинделя фрезерного станка 6Т13Ф3

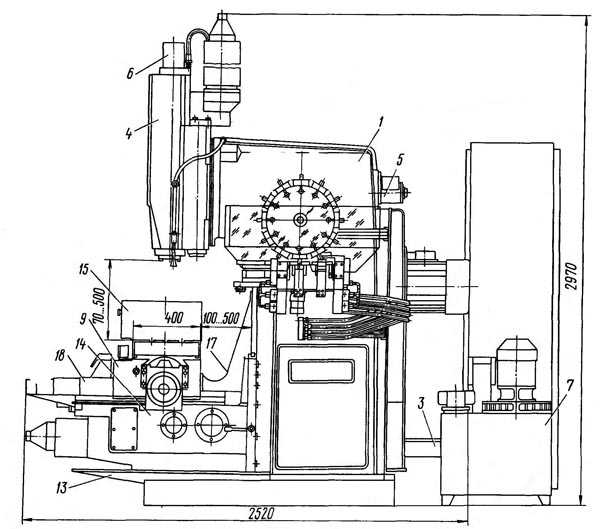

Общий вид вертикального консольно-фрезерного станка 6Т13Ф3

Фото консольно-фрезерного станка 6Т13Ф3

Фото консольно-фрезерного станка 6Т13Ф3

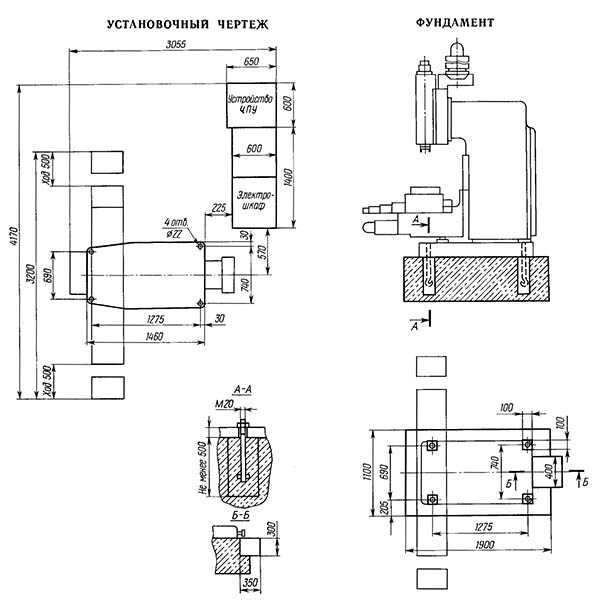

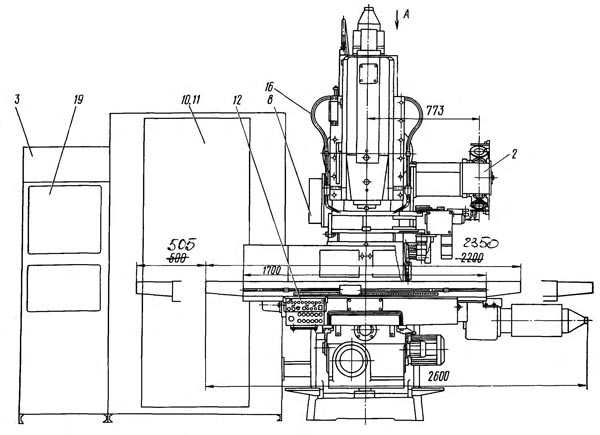

Установочный чертеж фрезерного станка 6Т13Ф3

Установочный чертеж фрезерного станка 6Т13Ф3

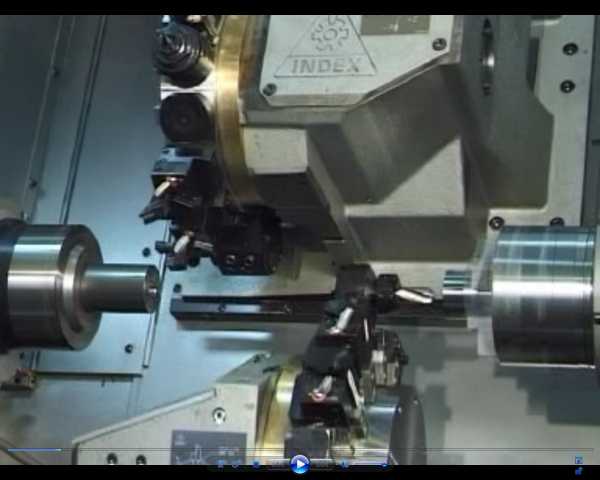

6Т13Ф3 станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики консольного фрезерного станка 6Т13Ф3

| Основные параметры станка | ||

| Размеры поверхности стола, мм | 1600 х 400 | |

| Наибольшая масса обрабатываемой детали, кг | 400 | |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 1000, 400, 430 | |

| Расстояние от торца шпинделя до поверхности стола, мм | 70..500 | |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Наибольший диаметр концевой фрезы, мм | 40 | |

| Наибольший диаметр сверла, мм | 30 | |

| Шпиндель | ||

| Мощность привода главного движения, кВт | 7,5 | |

| Частота вращения шпинделя, об/мин | 40..2000 | |

| Количество скоростей шпинделя | 18 | |

| Перемещение пиноли (гильзы) шпинделя, мм | ||

| Перемещение пиноли шпинделя на одно деление лимба, мм | ||

| Перемещение пиноли шпинделя на один оборот лимба, мм | ||

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | |

| Рабочий стол. Подачи | ||

| Пределы продольных, поперечных подач стола и ползуна (X, Y, Z), мм/мин | 3..4800 | |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 7,5/ 7,5/ 7,5 | |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с | |

| Подача на один импульс (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,01 | |

| Наибольшее допустимое усилие резания (усилие подачи) по координате X, Y, Z, кг | 1600/ 1600/ 1000 | |

| Система ЧПУ 2С42-65 | ||

| Количество управляемых одновременно управляемых координат при линейной интерполяции | 3/ 3 | |

| Количество управляемых одновременно управляемых координат при круговой интерполяции | 3/ 2 | |

| Дискретность, мм | 0,01 | |

| Электрооборудование и приводы станка | ||

| Количество электродвигателей на станке | 10 | |

| Электродвигатель главного движения, кВт | 7,5 | |

| Электродвигатель привода подач, кВт | 0,85 | |

| Электродвигатель установочного перемещения консоли, кВт | 1,5 | |

| Электродвигатель зажима инструмента, кВт | 0,25 | |

| Электродвигатель насоса СОЖ, кВт | 0,12 | |

| Электродвигатель насоса смазки, кВт | 0,27 | |

| Электродвигатель вентилятора, кВт | 0,05 | |

| Суммарная мощность всех электродвигателей, кВт | 12,17 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2520 х 3200 х 3002 | |

| Масса станка, кг | 5300 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок фрезерный вертикальный консольный ГФ2171 с ЧПУ

Станок фрезерный вертикальный консольный ГФ2171 с ЧПУ

Наша компания поставляет фрезерные станки моделей 6т12, 6т13, 6т82, 6т83, 6т82ш, 6т83ш, гс2171 (устаревшие названия моделей: 6р12, 6р13,6р82, 6р83, 6р82Ш, 6р83Ш) от завода производителя г. Нижний Новгород.Внимание: данные станки выпускаются в г. Нижнем Новгороде, инженерами и специалистами бывшего ГЗФС "Горьковского завода фрезерных станков" Остерегайтесь китайских подделок и станков после капитального ремонта! Приглашаем Вас посетить и ознакомиться с производством российских фрезерных станков по адресу г. Нижний Новгород, ул.Памирская, 11. тел. 8-952-578-69-32.

Наряду с фрезерными операциями на станке можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

Большая мощность привода главного движения, широкий диапазон подач и частот вращения шпинделя, высокая жесткость конструкции станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Станки оснащены трех-(четырех) координатным устройством ЧПУ и следящими электроприводами подач, что позволяет производить обработку сложных криволинейных поверхностей.

Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Станок может использоваться в индивидуальном и серийном производствах.

Символы С5 в обозначении модели станка означает, что станок комплектуется системой числового программного управления (ЧПУ) модели 2С45-65.

Компоновка станка ГФ 2171: станок консольного типа с вертикально-подвижным по программе ползуном и продольно-поперечно-подвижным столом.

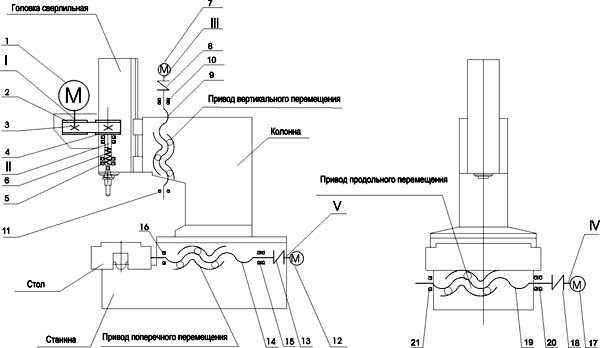

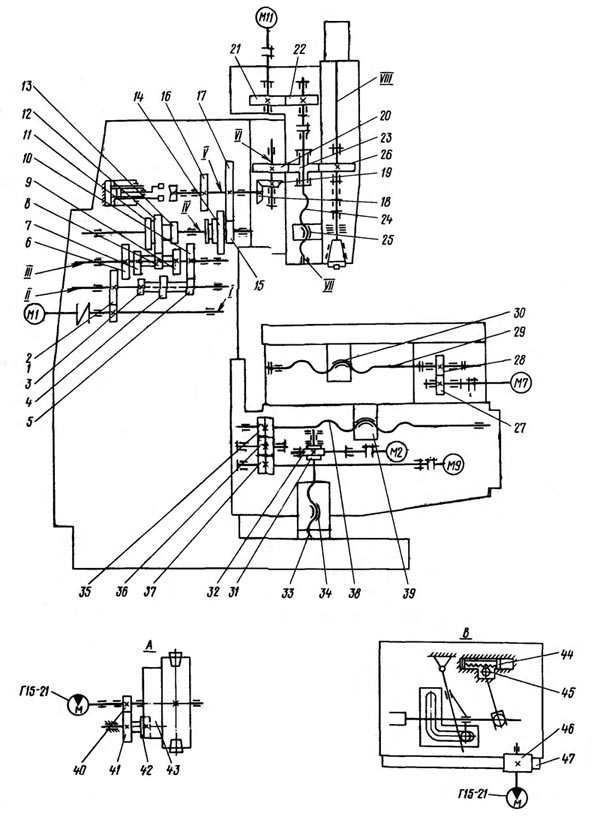

Привод главного движения осуществляется от асинхронного электродвигателя Ml через коробку скоростей, дающую 18 частот вращения шпинделя. Приводы подач осуществляются от высокомоментных электродвигателей М2, МЗ, М4. Вертикальное перемещение консоли (установочное) выполняется от электродвигателя М5.

Дополнительные возможности:

- ручное управление перемещением координат от выносного маховика

- подключение контрольно-измерительного щупа типа SONDI 3D

- возможность ввода технологических программ с гибких магнитных дисков FD 3,5"

- хранение технологических программ на жестком магнитном диске емкостью от 5 до 20 Гб

Особенности конструкции станка ГФ 2171:

- Станина станка выполнена из термостабилизированного чугуна имеет жесткую конструкцию, обеспечивающую высокую точность позиционирования инструмента

- Высокий верхний предел частот вращения и мощность шпинделя позволяют эффективно использовать современный режущий инструмент, оснащенный пластинами из сверхтвердых композиционных материалов

- Высокие скорости быстрых перемещений и рабочих подач повышают производительность станка

- Реверсивный привод главного движения обеспечивает технологическую возможность нарезание на станке резьб метчиками без применения специального патрона

- Отсутствие подвижной консоли позволяет устанавливать на столе станка заготовки большой массы

- Моноблочная компоновка станка без отдельно стоящих станций управления и гидростанции позволяет существенно сократить производственные площади, занимаемые станком.

Класс точности - Н по ГОСТ 8-82.

Станки могут поставляться в страны с умеренным, холодным и тропическим климатом.

Условия эксплуатации: категория УХЛ4 по ГОСТ 15150-69, при поставке в страны с тропическим климатом 04 по ГОСТ 15150-69.

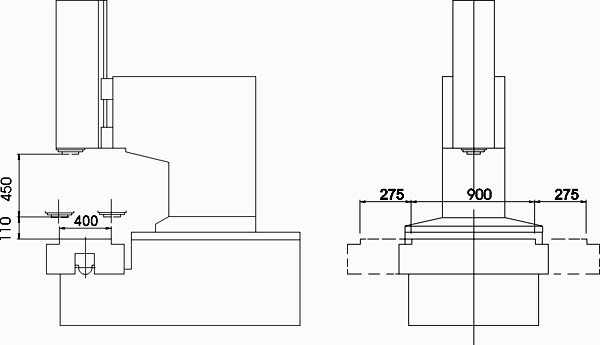

Габаритные размеры рабочего пространства станка ГФ2171

Габаритные размеры рабочего пространства станка ГФ2171

Посадочные и присоединительные размеры конца шпинделя ГФ2171

Посадочные и присоединительные размеры конца шпинделя ГФ2171

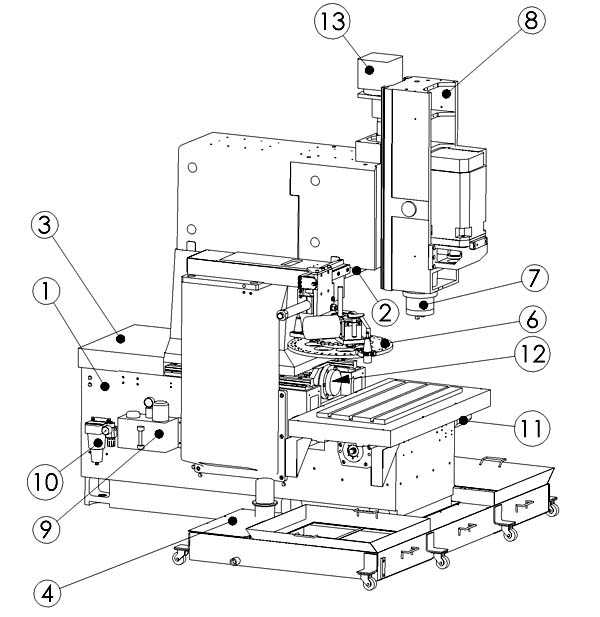

Общий вид вертикального фрезерного станка ГФ2171

Фото вертикального фрезерного станка с ЧПУ ГФ2171

Расположение составных частей фрезерного станка ГФ2171

Расположение составных частей фрезерного станка ГФ2171

Спецификация составных частей фрезерного станка ГФ2171

- Станина - 6Т13МФ4-1.100

- Механизм автоматической смены инструмента - 6T13MФ4-1.14

- Короб электромонтажный - ГФ2171С5.200

- Головка шпиндельная - ГФ2171С5.300 (см. приложение черт. 6Т13Ф3-1.300.000СБ)

- Коробка скоростей - 6Т13МФ4.320

- Механизм крепления инструмента - 6Т13МФ4.370

- Гидрооборудование - 6Т13МФ4-1.51

- Коробка переключения скоростей - 6Т13МФ4-1.61

- Стол - ГФ2171С5.700 (См. приложение черт. 6Tl313-1.700.000CБ)

- Электрооборудование - ГФ2171С5.802

- Станция управления - ГФ2171С5.822

- Пульт управления - ГФ2171С5.872

- Поддон - 6Т13ФЗ-1.131

- Консоль - 6ТФЗ-1.601

- Ограждение - 6Т13ФЗ-1.731

- Охлаждение - 6Т13ФЗ-1.900

- Защитное устройство - 6М13П.91

- Телескопическая защита направляющих - 02.13.11

- Устройство ЧПУ

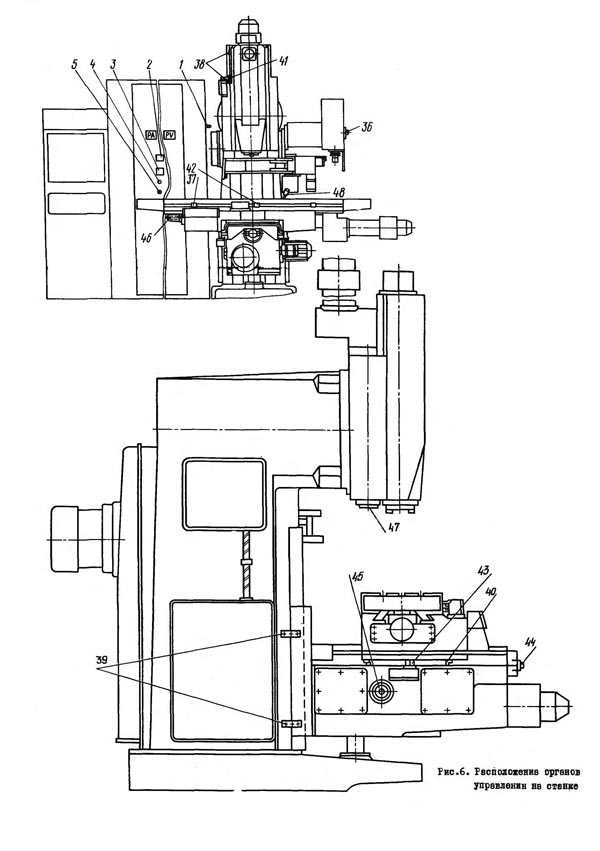

Расположение органов управления фрезерным станком ГФ2171

Расположение органов управления фрезерным станком ГФ2171

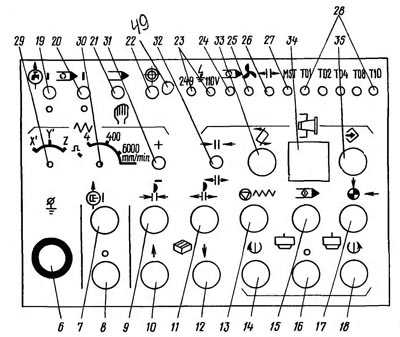

Пульт управления фрезерным станком ГФ2171

Перечень органов управления фрезерным станком ГФ2171

- Вводной автомат подключения станка к сети QF1

- Переключатель измерительных приборов по координатам SA27

- Переключатель выбора скоростей шпинделя SA26

- Лампочка "Совпадение кода s" HL5

- Замок блокировки вводного автомата с дверцей алектрошкафа SA1

- Кнопка аварийного выключения "Все стоп"

- Кнопка включения гидростанции

- Кнопка выключения гидростанции

- Кнопка "Зажим заготовки"

- Кнопка "Стол вверх"

- Кнопка "Отжим заготовки"

- Кнопка "Стол вниз"

- Кнопка "Стоп подача"

- Кнопка "Правое вращение шпинделя"

- Кнопка "Пуск программы"

- Кнопке "Стоп шпинделя"

- Кнопка "Автооператор в исходное положение"

- Кнопка "Левое вращение шпинделя"

- Тумблер включения охлаждения

- Тумблер технологического останова

- Тумблер ручного и автоматического режимов работ

- Тумблер выхода в нуль по осям X, У, Z

- Лампочки сигнализации попадания провода на корпус

- Лампочке "Стоп программа"

- Лампочка "Вентилятор включен"

- Лампочка "Заготовка отжата"

- Лампочка сигнализации выполнения команд М, S, Т

- Лампочки сигнализации номера инструмента

- Переключатель выбора координаты

- Переключатель выбора подачи

- Тумблер направления перемещения

- Тумблер "Зажим-отжим инструмента"

- Кнопка "Смена инструмента"

- Декадный переключатель номеров инструмента

- Кнопка "Запись кода инструмента"

- Кнопка "Вращение магазина"

- Кулачки ограничения продольного хода стола

- Кулачки ограничения хода ползуна

- Кулачки ограничения вертикального хода консоли

- Кулачки ограничения поперечного перемещения стола

- Кулачки установки в нуль оси Z

- Кулачки установки в нуль оси X

- Кулачки установки в нуль оси У

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Ручное продольное перемещение стола

- Ручное вертикальное перемещение ползуна

- Рукоятка зажима консоли на станине

Станок с системой ЧПУ БалсСистем NC210, сервопривода марки «OMRON»

Станки ГФ2171, консольные фрезерные предназначены для многооперационной обработки разнообразных деталей сложной конфигурации по заданной программе.

Наличие инструментального магазина и автоматической смены инструмента станка, позволяет полностью автоматизировать процесс обработки деталей.

Наряду с фрезерными операциями на станках можно производить сверление, зенкерование, развертование и растачивание точных отверстий, связанных координатами.

Мощный привод главного движения, широкий диапазон подач и частот вращения шпинделя позволяют обрабатывать детали из стали, чугуна, цветных и легких сплавов на рациональных режимах резания с высокой производительностью и точностью.

Станки оснащены современным устройством ЧПУ и следяще-регулирующими приводами подач.

Высокая степень автоматизации станков позволяет применять многостаночное обслуживание и оперативное управление станками с последующей записью программы в память устройства ЧПУ.

Оснащение станка гидростанцией дает возможность использовать различные гидрофицированные устройства для закрепления обрабатываемых деталей на станке

teplotek-ug.ru

400V Станок сверлильно-фрезерно-расточной с ЧПУ и АСИ Схемы, описание, характеристики

Сведения о производителе вертикально-сверлильного станка 400V

Изготовитель сверлильно-фрезерно-расточного станка модели 400V - Стерлитамакский станкостроительный завод, ООО НПО Станкостроение, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого - сверлильные и хонинговальные станки, токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

400V станок сверлильно-фрезерно-расточной вертикальный. Назначение, область применения

Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели 400v предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов.

Станок сверлильно-фрезерно-расточный с числовым программным управлением (ЧПУ) и автоматической сменой инструмента (АСИ) класса точности П по ГОСТ 8 модели 400V предназначен для комплексной обработки деталей сложной формы.

Наряду с фрезерными операциями на станке можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

На станке может производиться сверление, зенкерование, развертывание отверстий, нарезание резьбы метчиками и фрезами, а также получистовое и чистовое прямолинейное и контурное фрезерование деталей, чистовое растачивание отверстий. Станок может быть применен в области производства прессформ и штампов, изготовления моделей и для решения других универсальных задач. Фрезерование по литейной корке не допускается.

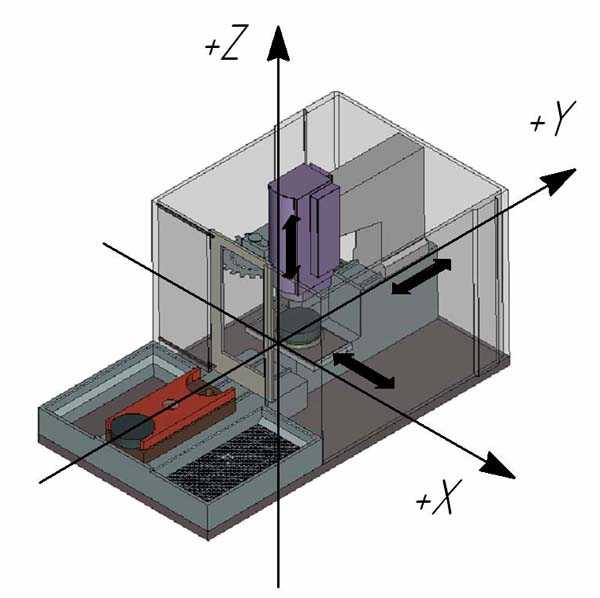

Станок имеет широкие диапазоны величин подач и частот вращения шпинделя, которые полностью обеспечивают выбор нормативных режимов резания для обработки заготовок из различных конструкционных материалов. На станке программируются координатные перемещения сверлильной головки (ось Z), стола (ось Х), колонны (ось Y), скорость их перемещений, частота вращения шпинделя и работа устройства АСИ.

Станок может быть использован в мелкосерийном и серийном производствах различных отраслей промышленности.

Климатические условия эксплуатации

Требования к стойкости к внешним воздействиям и живучести должны соответствовать ГОСТ 15150:

- температура рабочего пространства, в котором эксплуатируется станок, должна быть +25 °С ±10°С. Станок должен быть изолирован от потоков воздуха, тепловой радиации и прямого попадания на него солнечных лучей;

- относительная влажность воздуха должна быть 60% ±15%

- атмосферное давление от 630 до 800 мм рт. ст

Избыточная температура на наружной поверхности корпуса шпинделя в зоне расположения подшипников в шпинделе не должна превышать 55°С по ГОСТ 7599

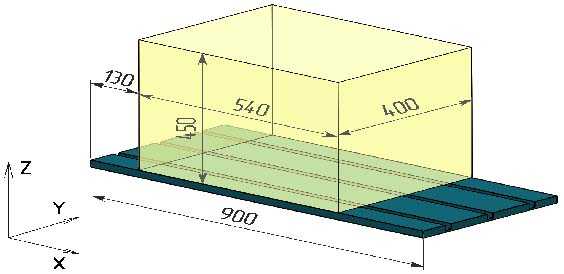

Габаритные размеры вертикального фрезерного станка 400V

Габаритные размеры рабочего пространства станка 400V

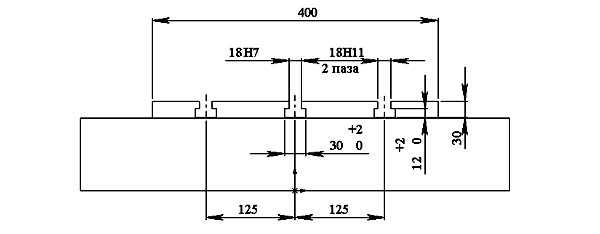

Посадочные и присоединительные размеры станка 400V. Рабочий стол

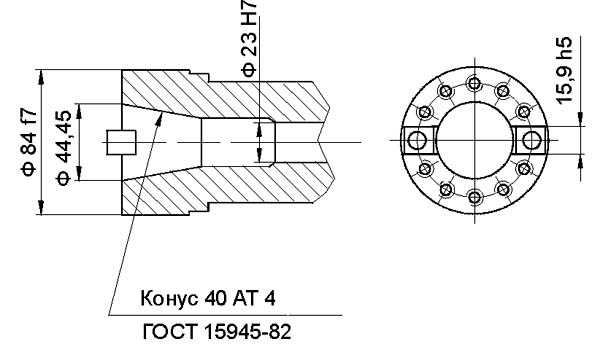

Посадочные и присоединительные размеры конца шпинделя станка 400V

Система координат и компоновка станка. Оси координат станка 400V

400V Общий вид вертикального фрезерного станка

400V Расположение составных частей фрезерного станка

Спецификация составных частей фрезерного станка 400V

- Основание - 400V.10.000

- Защита рулонная направляющих рулонная - 400V.15.000

- Защита гармоникообразная 400V.17.000

- Устройство подвода СОЖ и уборки стружки 400V.26.000

- Ограждение 400V.29.000-01

- Магазин инструментов 400V.31.000-02

- Шпиндель 500V.38.000

- Головка сверлильная 400V.42.000-03

- Смазка станка 400V.47.000

- Пневморазводка 400V.54.000-02

- Привод продольного перемещения 400V.75.000

- Привод поперечного перемещения 400V.76.000

- Привод вертикального перемещения 400V.77.000-03

- Электрооборудование станка 400V.9

- Стол поворотный CNC200R По заказу 16

- Бабка задняя TS70R По заказу

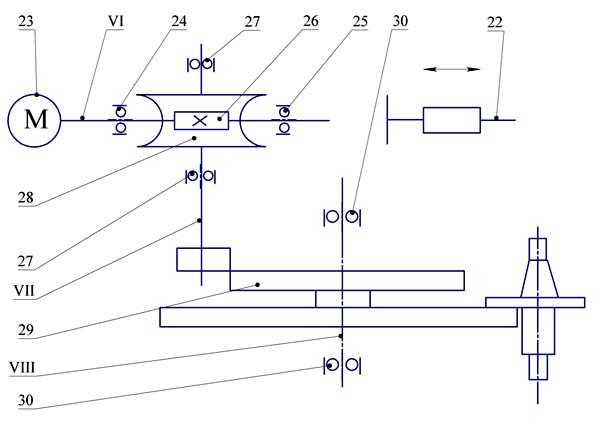

400V Кинематическая схема фрезерного станка

Схема кинематическая вертикального сверлильно-фрезерно-расточного станка 400V. Смотреть в увеличенном масштабе

Описание составных частей станка 400V

Основание станка

Основание - база станка, узел, в состав которого входят: станина, стол, колонна.

Станина (1) представляет собой литую жесткую конструкцию в форме коробки. По направляющим, закрепленным на станине, перемещается колонна (4), по ней вертикально перемещается головка сверлильная (3). По другим направляющим станины перемещается стол (2). Перемещение стола, колонны и головки сверлильной осуществляется индивидуальными приводами с высокомоментными электродвигателями постоянного тока посредством винтовых пар качения. Винтовые пары крепятся в опорах и соединяются с двигателями через муфты, компенсирующие несоосность винта и вала двигателя. Смазка направляющих осей X и Y осуществляется системой централизованной смазки, направлящих оси Z – вручную через пресс-маслѐнку.

Стол предназначен для установки и перемещения обрабатываемой детали. Привод стола обеспечивает быстрое перемещение, позиционирование в заданной координате, а также рабочую подачу обрабатываемого изделия. Стол также имеет отводы для удаления поступающей из зоны резания стружки и отработанной СОЖ.

Колонна перемещается по направляющим, закреплѐнным на станине. Колонна состоит из верней и нижней частей, соединѐнных между собой.

Привод линейного перемещения – оси X, Y, Z

Привода продольного, поперечного перемещения в соответствии с рисунком 6.4, вертикального перемещения в соответствии с рисунком 6.4а предназначены для перемещения рабочих органов станка.

Перемещение осуществляется высокомоментными синхронными электродвигателями поз. 1, соединенных с шариковой винтовой передачей поз. 2 при помощи разрезной муфты поз. 3. Винтовые пары крепятся в опорах поз. 4 и 5, установленных на станине (привод Х, Y). Подвижный орган (стол – привод Х, колонна нижняя – привод Y,) соединен с гайкой поз. 6 шарико-винтовой передачей.

Спецификация приводов в соответствии с таблицами 6.4, 6.5.

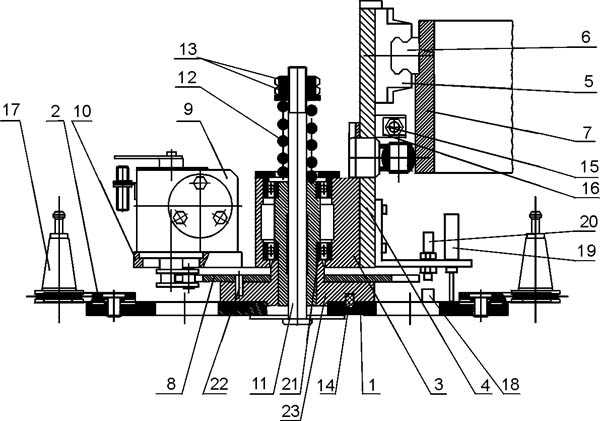

Шпиндельная бабка

Шпиндельная бабка в соответствии с рисунком 6.5.

Корпус шпиндельной бабки поз. 1 представляет собой литую деталь, в которой монтируются шпиндельный узел поз. 2, механизм отжима и обдува инструмента поз. 3, электродвигатель главного движения поз. 4. На задней части корпуса монтируются направляющие качения перемещения по оси Z.

Вращение от электродвигателя к шпинделю передается через шкивы поз. 5, 6 и зубчатый ремень поз. 7 с передаточным отношением 1:1.

Шпиндельный узел

Шпиндельный узел в соответствии с рисунком 6.6.

Шпиндельный узел крепится в корпусе шпиндельной бабки с помощью винтов поз. 12. В корпусе шпиндельного узла – стакане поз. 2 в высокоточных радиально-упорных подшипниках поз. 13 вращается шпиндель поз. 1. Оптимальная степень натяга подшипников достигается точной подгонкой распорных втулок поз. 14 и кольца поз. 11. В процессе эксплуатации никаких дополнительных регулировок не требуется.

На нижнем торце шпинделя расположены две шпонки поз. 5, которые служат для передачи крутящего момента на инструмент.

Внутри шпинделя расположен механизм зажима инструмента, который состоит из штока поз. 8 с набранным на нем пакетом тарельчатых пружин поз. 7, настроенным на усилие 5900±10% Н.

На нижнем конце штока поз. 8 в отверстиях расположены 6 стальных шариков поз. 9, которые осуществляют захват инструмента поз. 6 при перемещении штока. Перемещение штока по вертикали осуществляется узлом отжима и обдува инструмента. Обдув конуса производится через сквозное отверстие в штоке. Для предохранения подшипников шпинделя при эксплуатации на верхнем и нижнем фланцах предусмотрены лабиринтные уплотнения поз. 10, 11, 16. Выставление шпинделя на перпендикулярность к столу производится подгонкой компенсаторов поз. 15.

Механизм отжима инструмента и обдува инструментального конуса

Механизм отжима и обдува инструмента в соответствии с рисунком 6.7 расположен внутри шпиндельной бабки за двигателем привода главного движения. Он состоит из пневмоцилиндра поз. 1, на штоке которого навернута вилка поз. 2, связанная шарнирно с рычагом поз. 4, сидящем свободно на оси поз. 7. На рычаге имеется регулируемый упор поз. 5.

При отжиме инструмента воздух подается в верхнюю полость пневмоцилиндра, шток через вилку поз. 2 поворачивает рычаг поз. 4 на оси поз. 7. Упор поз. 5 давит при этом на толкатель поз. 6, который преодолев свободный ход «а» начинает перемещать гайку поз. 8 узла зажима до упора. При этом происходит перемещение штока, шарики из замковой части перемещаются в кольцевую расточку и освобождают хвостовик инструмента.

Система смазки станка 400V

Смазка станка обеспечивается централизованной импульсной системой и набивкой.

Импульсная система обеспечивает смазку направляющих станины (ось Х) и Х-салазок (ось Y), гаек винтовых пар в приводах продольного перемещения салазок (ось Х) и поперечного перемещения Y-салазок (ось Y), опор винтовых пар осей Х, Y.

Смазка опор шпинделя, опор, гайки и направляющих оси Z, диска и направляющих и подшипников магазина осуществляется набивкой.

Централизованная импульсная система смазки состоит из смазочной станции, трех- и пятиточечных импульсных смазочных питателей, реле давления, манометра, трубопроводов и соответствующих соединений.

Устройство смены инструмента станка 400V

400V Кинематическая схема устройства смены инструмента

Инструментальный магазин (линейный, 20 инструментов; время смены инструмента – 7 сек.)

Магазин в соответствии с рисунком 6.8 крепится к плите кронштейна поз. 7. Он состоит из диска поз. 1, на котором расположены равномерно 20 механизмов захвата инструмента поз. 2. Диск подвешен на оси поз. 11 и усилием пружины поз. 12 прижат к ступице поз. 23, которая вращается вместе с диском в подшипниках поз. 21. На ступице закреплен мальтийский крест поз. 8.узел вращения диска собран в корпусе поз. 3, который крепится на несущей плите поз. 4. На этой же плите установлен блок поз. 5 с направляющей качения поз. 6, которая в свою очередь закреплена на кронштейне поз. 7. Привод диска осуществляется от электродвигателя, установленного на корпусе редуктора поз. 9.

Привод диска линейного магазина в соответствии с рисунком 6.9 представляет собой червячный редуктор с передаточным отношением 1:40, на выходном валу поз. 11 которого установлены лепесток поз. 13 управления бесконтактным датчиком счета позиций и поводок мальтийского механизма поз. 12.

Мальтийский крест имеет 20 (по количеству гнезд в инструментальном магазине) прямых пазов и двадцать полуокружностей. В исходном состоянии поводок находится в фиксирующей полуокружности и диск зафиксирован от проворота, а лепесток поз. 13 находится над датчиком. При повороте поводка на один оборот его ролик входит в прямой паз мальтийского креста, поворачивает крест на 1/20 часть оборота (18°), далее выходит из паза и входит в фиксирующую полуокружность мальтийского креста. Лепесток доходит до датчика, электродвигатель привода диска отключается, и цикл поворота заканчивается.

Точность и надежность фиксации обеспечивается точностью изготовления мальтийского креста и выставлением поводка относительно него.

В соответствии с рисунком 6.8 при повороте мальтийского креста поз. 8 вместе со ступицей поз. 23 через палец поз. 14 вращение передается на диск магазина. На диске магазина располагают инструментальные оправки поз. 17 массой до 10 кг по возможности равномерно.

Оправки базируются в инструментальных гнездах по V-образной канавке и ориентируются по прямоугольному пазу пластинчатой шпонкой. Угловые вырезы на диаметре 64 должны быть направлены к оси магазина.

Пружина, являясь противовесом массе магазина, должна быть отрегулирована гайками поз. 13 так, чтобы диск магазина был надежно прижат к ступице поз. 23. На кронштейне установлены конечный выключатель поз. 19 контроля аварийного наезда на магазин и бесконтактный конечный выключатель позиции первого инструмента поз. 20, положение которого определяется установленной на диске бобышкой поз. 18.

Для обеспечения смены инструмента магазин имеет возможность подвода диска под шпиндель и отвода в исходное положение. Это перемещение осуществляется с помощью пневмоцилиндра поз. 15 в соответствии с рисунком 6.8 через поводок поз 16. Для подвода диска под шпиндель воздух подается в левую полость пневмоцилиндра и узел перемещается по направляющей поз. 6 до регулируемого упора. Торможение в конце хода при подводе и отводе магазина осуществляется демпферами, встроенными в пневмоцилиндр. Контроль положения магазина осуществляется бесконтактными датчиками.

Для эффективного торможения диска магазина служит тормоз поз. 24, который постоянно прижат к поверхности мальтийского креста поз. 8. Т. к. рабочая поверхность тормоза изнашивается, необходимо по мере износа производить его поджим к поверхности мальтийского креста, освободив фиксирующий винт и произведя прижатие тормоза с некоторым усилием, после чего вновь затянув фиксирующий винт. Проверку рекомендуется проводить не реже двух раз в месяц. При полном износе тормоз необходимо заменить на другой из комплекта ЗИП (деталь 400V.34.086 «упор»).

Работа магазина инструмента

Весь цикл смены инструмента производится перемещением магазина и шпиндельной бабки. Смена инструмента может производиться как в наладочном режиме, так и по команде от ЧПУ. Для проведения смены инструмента необходимо, чтобы магазин находился в исходном положении, а шпиндельная бабка на 150 мм выше плоскости захвата и в координатах, соответствующих положению смены. По команде магазин перемещается в положение смены инструмента, шпиндельная бабка перемещается вниз и наезжает конусом шпинделя на конус инструмента, производится зажим инструмента, магазин перемещается в исходное положение. Шпиндельная бабка вступает в работу. По окончании работы шпиндельная бабка выходит в координаты смены инструмента, магазин перемещается в положение смены и лапой захватывает инструмент. Происходит отжим инструмента, после чего шпиндельная бабка отходит вверх, а магазин перемещается в исходное положение. Весь цикл смены инструмента контролируется конечными выключателями.

Основные технические данные и характеристики станка 400V

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | |

| Модель устройства ЧПУ | Sinumerik 802D sl | |

| Количество управляемых координат | 3 | |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | |

| Наибольший диаметр сверления в стали 45, мм | 25 | |

| Наибольший диаметр растачивания, мм | 80 | |

| Пределы диаметров нарезаемой резьбы, мм | М6..М16 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Наибольшая длина инструмента, устанавливаемого на станке, мм | 250 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 110..560 | |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | ||

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 400 х 900 | |

| Предельные размеры обрабатываемых поверхности (длина х ширина х высота), мм | 540 х 400 х 450 | |

| Максимальная нагрузка на стол (по центру), кг | 400 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | |

| Наибольшее продольное перемещение стола (X), мм | 550 | |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 450 | |

| Предел рабочих подач стола и ползуна, мм/мин | 1..15000 | |

| Скорость быстрого перемещения по координатам X, Y, м/мин | 25 | |

| Скорость быстрого перемещения по координате Z, м/мин | 22 | |

| Допустимое усилие подачи по координате X, Y, Z, Н | 5000 | |

| Точность позиционирования по координате X, Y, Z, мм | 0,010 | |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 0...8000 | |

| Количество скоростей шпинделя | Б/с | |

| Номинальный крутящий момент на шпинделе, Нм | 44,6 | |

| Конус шпинделя по DIN 69871 | SK 40 | |

| Степень точности конуса шпинделя | АТ5 | |

| Магазин инструмента | ||

| Емкость инструментального магазина, шт. | 20 | |

| Время смены инструмента, с | 12 | |

| Наибольший диаметр инструмента, устанавливаемого в магазине, мм (без пропуска гнезд) | 125 (80) | |

| Наибольшая длина инструмента, устанавливаемого в шпинделе станка, мм | 250 | |

| Максимальный диаметр сверла, мм | 30 | |

| Наибольшая масса оправки, устанавливаемой в магазине, кг | 10 | |

| Электрооборудование и привод | ||

| Электродвигатель привода главного движения, кВт | 7,0 | |

| Электродвигатели привода подач (X, Y, Z), кВт | 5 | |

| Электронасос охлаждающей жидкости, кВт | 0,15 | |

| Электродвигатель вращения магазина, кВт | 0,18 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса смазки, кВт | 0,25 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | 23 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2300 х 2450 х 2620 | |

| Масса станка, кг | 5000 |

Связанные ссылки

Каталог-справочник обрабатывающих центров

Паспорта и руководства обрабатывающих центров

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

400v Паспорт сверлильно-фрезерно-расточного станка, (pdf) 2.07 Мб, Скачать

Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, (pdf) 3,13 Мб, Скачать

stanki-katalog.ru

ГФ2171 Станок фрезерный вертикальный консольный с ЧПУ и АСИ Схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка с ЧПУ ГФ2171

Производитель фрезерных станков с ЧПУ модели ГФ2171 - Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Сегодня станки ГФ2171 - выпускает предприятие ООО "Станочный Парк", основанное в 2007 году.

ГФ2171 станок фрезерный вертикальный консольный. Назначение, область применения

Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели ГФ2171С5 предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов.

Наряду с фрезерными операциями на станке можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

Большая мощность привода главного движения, широкий диапазон подач и частот вращения шпинделя, высокая жесткость конструкции станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Станки оснащены трех-(четырех) координатным устройством ЧПУ и следящими электроприводами подач, что позволяет производить обработку сложных криволинейных поверхностей.

Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Станок может использоваться в индивидуальном и серийном производствах.

Символы С5 в обозначении модели станка означает, что станок комплектуется системой числового программного управления (ЧПУ) модели 2С45-65.

Компоновка станка ГФ 2171: станок консольного типа с вертикально-подвижным по программе ползуном и продольно-поперечно-подвижным столом.

Привод главного движения осуществляется от асинхронного электродвигателя Ml через коробку скоростей, дающую 18 частот вращения шпинделя. Приводы подач осуществляются от высокомоментных электродвигателей М2, МЗ, М4. Вертикальное перемещение консоли (установочное) выполняется от электродвигателя М5.

Дополнительные возможности:

- ручное управление перемещением координат от выносного маховика

- подключение контрольно-измерительного щупа типа SONDI 3D

- возможность ввода технологических программ с гибких магнитных дисков FD 3,5"

- хранение технологических программ на жестком магнитном диске емкостью от 5 до 20 Гб

Особенности конструкции станка ГФ 2171:

- Станина станка выполнена из термостабилизированного чугуна имеет жесткую конструкцию, обеспечивающую высокую точность позиционирования инструмента

- Высокий верхний предел частот вращения и мощность шпинделя позволяют эффективно использовать современный режущий инструмент, оснащенный пластинами из сверхтвердых композиционных материалов

- Высокие скорости быстрых перемещений и рабочих подач повышают производительность станка

- Реверсивный привод главного движения обеспечивает технологическую возможность нарезание на станке резьб метчиками без применения специального патрона

- Отсутствие подвижной консоли позволяет устанавливать на столе станка заготовки большой массы

- Моноблочная компоновка станка без отдельно стоящих станций управления и гидростанции позволяет существенно сократить производственные площади, занимаемые станком.

Класс точности - Н по ГОСТ 8-82.

Станки могут поставляться в страны с умеренным, холодным и тропическим климатом.

Условия эксплуатации: категория УХЛ4 по ГОСТ 15150-69, при поставке в страны с тропическим климатом 04 по ГОСТ 15150-69.

Габаритные размеры рабочего пространства станка ГФ2171

Габаритные размеры рабочего пространства станка ГФ2171

Посадочные и присоединительные размеры конца шпинделя ГФ2171

Посадочные и присоединительные размеры конца шпинделя ГФ2171

Общий вид вертикального фрезерного станка ГФ2171

Фото вертикального фрезерного станка с ЧПУ ГФ2171

Расположение составных частей фрезерного станка ГФ2171

Расположение составных частей фрезерного станка ГФ2171

Спецификация составных частей фрезерного станка ГФ2171

- Станина - 6Т13МФ4-1.100

- Механизм автоматической смены инструмента - 6T13MФ4-1.14

- Короб электромонтажный - ГФ2171С5.200

- Головка шпиндельная - ГФ2171С5.300 (см. приложение черт. 6Т13Ф3-1.300.000СБ)

- Коробка скоростей - 6Т13МФ4.320

- Механизм крепления инструмента - 6Т13МФ4.370

- Гидрооборудование - 6Т13МФ4-1.51

- Коробка переключения скоростей - 6Т13МФ4-1.61

- Стол - ГФ2171С5.700 (См. приложение черт. 6Tl313-1.700.000CБ)

- Электрооборудование - ГФ2171С5.802

- Станция управления - ГФ2171С5.822

- Пульт управления - ГФ2171С5.872

- Поддон - 6Т13ФЗ-1.131

- Консоль - 6ТФЗ-1.601

- Ограждение - 6Т13ФЗ-1.731

- Охлаждение - 6Т13ФЗ-1.900

- Защитное устройство - 6М13П.91

- Телескопическая защита направляющих - 02.13.11

- Устройство ЧПУ

Расположение органов управления фрезерным станком ГФ2171

Расположение органов управления фрезерным станком ГФ2171

Пульт управления фрезерным станком ГФ2171

Перечень органов управления фрезерным станком ГФ2171

- Вводной автомат подключения станка к сети QF1

- Переключатель измерительных приборов по координатам SA27

- Переключатель выбора скоростей шпинделя SA26

- Лампочка "Совпадение кода s" HL5

- Замок блокировки вводного автомата с дверцей алектрошкафа SA1

- Кнопка аварийного выключения "Все стоп"

- Кнопка включения гидростанции

- Кнопка выключения гидростанции

- Кнопка "Зажим заготовки"

- Кнопка "Стол вверх"

- Кнопка "Отжим заготовки"

- Кнопка "Стол вниз"

- Кнопка "Стоп подача"

- Кнопка "Правое вращение шпинделя"

- Кнопка "Пуск программы"

- Кнопке "Стоп шпинделя"

- Кнопка "Автооператор в исходное положение"

- Кнопка "Левое вращение шпинделя"

- Тумблер включения охлаждения

- Тумблер технологического останова

- Тумблер ручного и автоматического режимов работ

- Тумблер выхода в нуль по осям X, У, Z

- Лампочки сигнализации попадания провода на корпус

- Лампочке "Стоп программа"

- Лампочка "Вентилятор включен"

- Лампочка "Заготовка отжата"

- Лампочка сигнализации выполнения команд М, S, Т

- Лампочки сигнализации номера инструмента

- Переключатель выбора координаты

- Переключатель выбора подачи

- Тумблер направления перемещения

- Тумблер "Зажим-отжим инструмента"

- Кнопка "Смена инструмента"

- Декадный переключатель номеров инструмента

- Кнопка "Запись кода инструмента"

- Кнопка "Вращение магазина"

- Кулачки ограничения продольного хода стола

- Кулачки ограничения хода ползуна

- Кулачки ограничения вертикального хода консоли

- Кулачки ограничения поперечного перемещения стола

- Кулачки установки в нуль оси Z

- Кулачки установки в нуль оси X

- Кулачки установки в нуль оси У

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Ручное продольное перемещение стола

- Ручное вертикальное перемещение ползуна

- Рукоятка зажима консоли на станине

Кинематическая схема фрезерного станка ГФ2171

Кинематическая схема фрезерного станка с ЧПУ ГФ2171

ГФ2171 Станок консольно-фрезерный вертикальный с ЧПУ и АСИ. Видеоролик.

Основные технические данные и характеристики станка ГФ2171С5

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Модель устройства ЧПУ | 2С45-65 | |

| Количество управляемых координат | 3 | |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/2 | |

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 1600 х 400 | |

| Предельные размеры обрабатываемых поверхности (длина х ширина х высота), мм | 850_250_380 | |

| Максимальная нагрузка на стол (по центру), кг | 400 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | |

| Наибольшее продольное перемещение стола (X), мм | 1010 | |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | |

| Наибольшее вертикальное перемещение стола (установочное) (Z), мм | 250 | |

| Наибольшее перемещение ползуна (Z), мм | 260 | |

| Предел рабочих подач стола и ползуна, мм/мин | 3..6000 | |

| Скорость быстрых перемещений стола (X. Y) и ползуна (Z), мм/мин | 7000 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250..500 | |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 | |

| Допустимое усилие подачи по координате X и Y, Н | 15690 | |

| Допустимое усилие подачи по координате Z, Н | 9806 | |

| Точность позиционирования, мм | 0,015 | |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 50..2500 | |

| Количество скоростей шпинделя | 18 | |

| Наибольший крутящий момент, кНм | 0,615 | |

| Коэффициент ряда выходных частот вращения шпинделя | 1,26 | |

| Эскиз конца шпинделя по ГОСТ 24644-81 7:24 | 50 | |

| Магазин инструмента | ||

| Время смены инструмента, с | 20 | |

| Максимальный диаметр фрезы торцовой, мм | 125 | |

| Максимальный диаметр фрезы концевой, мм | 40 | |

| Максимальный диаметр сверла, мм | 30 | |

| Максимальный вес инструмента, кг | 15 | |

| Вылет инструмента от торца шпинделя, мм, не более | 250 | |

| Электрооборудование и привод | ||

| Электродвигатель привода главного движения, кВт | 7,5 | |

| Электродвигатели привода подач (X, Y, Z) | 3 | |

| Электронасос охлаждающей жидкости Мощность, кВт | 0,12 | |

| Электродвигатель перемещения консоли, кВт | 2,2 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса смазки, кВт | 0,27 | |

| Электронасос охлаждающей жидкости Мощность, кВт | 0,12 | |

| Производительность насоса СОЖ, л/мин | 8 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3680 4170 3150 | |

| Масса станка, кг | 6580 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

stanki-katalog.ru