10.1.7. Износ и стойкость режущего инструмента. Износ и стойкость режущего инструмента

10.1.7. Износ и стойкость режущего инструмента

Все физико-химические процессы, возникающие при резании металлов (трение стружки о переднюю поверхность резца, трение обработанной поверхности о заднюю поверхность резца, высокая температура и высокое давление в зоне резания, окисление материала передней поверхности и т. д.), приводят к изнашиванию режущего инструмента.

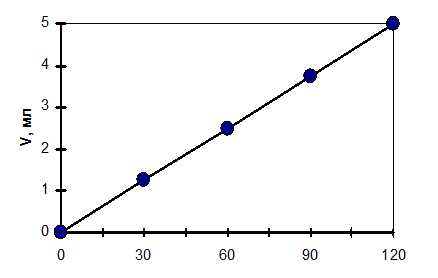

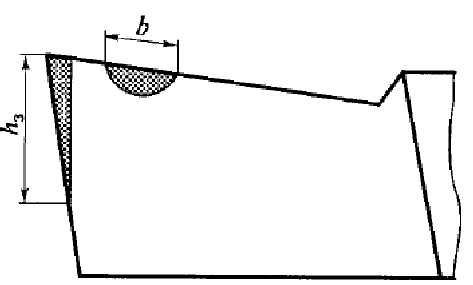

Различают износ (рис. 10.8) по передней поверхности (вытирание лунки шириной b) и износ по задней поверхности (ленточка шириной hз). Для различных инструментальных материалов и разных условий резания изнашивание инструмента происходит с различной интенсивностью, и одни виды износа могут превалировать над другими. Например, при точении быстрорежущими сталями при срезании тонких стружек (толщиной менее 0,15 мм) преобладает износ по главной задней поверхности; при обработке на больших скоростях и при срезании толстых стружек (толщиной более 0,5 мм) преобладает износ по передней поверхности; при срезании стружек толщиной от 0,15 до 0,5 мм происходит одновременное изнашивание по передней и задней поверхностям.

Для определения оптимального времени работы инструмента исследуют зависимость износа инструмента от времени его работы. Время работы инструмента от переточки до переточки называется стойкостью. Физическая стойкость Tф – время работы инструмента до аварийного изнашивания.

При чистовой обработке детали износ режущего инструмента может существенно влиять на точность обработки вследствие уменьшения его фактического вылета. Поэтому для чистовой обработки назначают размерную стойкость Тр (инструмент изнашивается до величины, при которой происходит существенное влияние износа на точность обработки детали).

Рис. 10.8. Износ режущего инструмента по задней (hз) и передней (b) поверхностям

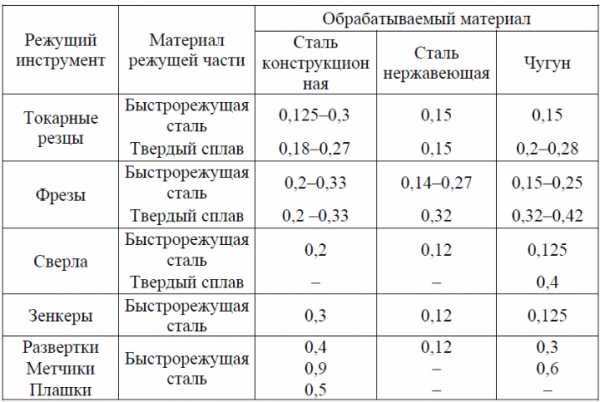

Таблица 10.1

Нормативные значения показателя m для различных условий обработки

Кроме физической и размерной стойкости различают минутную стойкость Тм – период работы в минутах, штучную стойкость Тшт – количество обработанных деталей до переточки инструмента.

Наибольшее влияние на стойкость инструмента оказывает скорость резания, поэтому в расчетах стойкости чаще всего используется зависимость

Т = C / Vm,

где С – постоянная величина; V – скорость резания; m – показатель относительной стойкости (табл. 10.1).

10.1.8. Смазывающе-охлаждающие технологические среды

Современные смазывающе-охлаждающие технологические среды

(СОТС) – это сложные многокомпонентные соединения продуктов нефтяно-

го и химического производства. Цель использования СОТС – повышение

стойкости инструмента, уменьшение силы резания, улучшение качества об-

работанной поверхности, удаление стружки из зоны резания. В основе дейст-

вия СОТС лежат следующие эффекты: смазочный, охлаждающий и моющий.

Смазочный эффект – уменьшение сил адгезии и трения на поверхностях инструмента. Необходимым условием проявления этого эффекта является способность СОТС проникать между контактирующими поверхностями по капиллярам и образовывать там пленки, уменьшающие коэффициент трения.

Охлаждающий эффект – снижение температуры в зоне контакта режущего инструмента с обрабатываемым материалом за счет уменьшения тепловыделения и увеличения теплоотвода. Уменьшение тепловыделения происходит благодаря влиянию СОТС на прочность отделяемого слоя материала, повышение его хрупкости, уменьшение работы, затрачиваемой на стружкообразование.

Интенсивность теплоотвода в основном зависит от вязкости, теплопроводности и скорости движения СОТС, разности температур охлаждаемой поверхности и СОТС. При непрерывных процессах резания СОТС практически не достигает контактных поверхностей в зоне резания, поэтому снижение температуры происходит только в результате охлаждения режущего инструмента и обрабатываемой детали. Следовательно, интенсивность охлаждения можно повысить за счет высоконапорной подачи СОТС, подачи СОТС со стороны задней поверхности или по специальным каналам, изготовленным в теле инструмента, подачи СОТС в виде тумана. При этом СОТС в виде эмульсии или в виде водных растворов имеют лучшие охлаждающие свойства по сравнению с масляными СОТС.

Моющий эффект – это обеспечение выноса из зоны резания стружки, продуктов изнашивания режущего инструмента и продуктов распада СОТС.

Особенно важен этот эффект при выполнении финишных операций. Неправильное применение СОТС может привести к негативным последствиям (особенно при низких скоростях резания) из-за химического и электрохимического взаимодействия СОТС с поверхностями инструмента, уменьшения защитного действия нароста при черновых операциях. Сопоставление стойкости инструментов с охлаждением и без такового показывает, что существует пороговая скорость, ниже которой применение СОТС нежелательно. Так, для быстрорежущих инструментов пороговой скоростью является скорость резания 10 м/мин, причем чем больше сечение резца, тем ниже значение пороговой скорости. При применении твердосплавных инструментов пороговой скоростью резания является скорость 80 м/мин при использовании распыленной СОТС и 100 м/мин при использовании охлаждения поливом.

В отечественной промышленности используются масляные и водорастворимые СОТС. Масляные СОТС состоят из минерального масла (60–95 %) и присадок (антифрикционных, антизадирных, антитуманных, ингибиторов коррозии и т. д.). К основным маркам масляных СОТС относятся: сульфофрезолы – осерненное минеральное масло средней вязкости.

Недостатком сульфофрезолов является то, что они вызывают коррозию цветных сплавов и отрицательно воздействуют на человека. Достоинством является только их дешевизна;

МР-1 – средневязкое минеральное масло с антизадирными и антиизносными присадками, содержащими серу, фосфор и хлор; эффективно при обработке углеродистых и легированных сталей со скоростями резания более 40 м/мин;

ОСМ-3 – маловязкое минеральное масло с антизадирными и антиизносными присадками, содержащими фосфор и хлор; эффективно при чистовой обработке углеродистых и легированных сталей.

Водорастворимые СОТС (эмульсолы) содержат 70–85 % минерального масла, эмульгаторы (вещества, облегчающие получение эмульсии) и присадки. Для уменьшения расходов на транспортировку и хранение эти СОТС выпускаются в виде концентрата, который по мере необходимости потребитель разбавляет водой до необходимой концентрации. К основным маркам водорастворимых СОТС относятся:

Э-1, Э-2, Э-3 – эмульсолы с низкими технологическими свойствами; ЭТ-2 имеет лучшие технологические свойства и большую стабильность состава;

«Укринол-1» имеет в составе ингибиторы коррозии, обладает высокими технологическими свойствами, повышает стойкость твердосплавного инструмента (по сравнению с ЭТ-2) в 1,5–2 раза;

РЗ-СОЖ8 – эмульсол на базе ЭТ-2, активированного кристаллическим йодом; эффективен при обработке титановых сплавов.

studfiles.net

Износ и стойкость режущего инструмента.

Под износом понимают потерю работоспособности инструмента, которая в большинстве случаев может быть восстановлена переточкой.

Физические процессы, протекающие при износе инструмента, аналогичны процессам трения и износа любых трущихся пар. Характер этих процессов зависит от материала инструмента и обрабатываемой детали, скорости резания, смазывающе-охлаждающей жидкости и других факторов. Наличие твердых составляющих (цемент, карбиды, легирующие элементы) в обрабатываемом материале ведет к абразивному изнашиванию инструмента. Высокое давление и температура в зоне резания вызывают адгезионные процессы - процессы схватывания под действием молекулярных сил. Определенные виды износа связаны с диффузионными процессами растворения твердого сплава в обрабатываемом материале.

Износ по задней поверхности (рис.1,а) наблюдается при обработке твердых и хрупких материалов, а также при чистовом точении. Износ по передней поверхности имеет место (рис.1,б) у инструментов из быстрорежущей стали при черновой обработке. Наиболее часто встречается одновременный износ по обеим поверхностям (рис.1,в). В качестве критерия износа принимают величину площадки h по задней поверхности, которая не должна превышать 0,8-1,5 мм.

Кривая, показывающая зависимость износа от времени (рис.1,г), аналогична для всех трущихся пар и имеет три характерные зоны - зону начального износа ОА, зону нормального износа АВи зону катастрофического износа ВС, где наступает быстрое выкрашивание режущей кромки.

Очевидно, не следует допускать катастрофического износа, прекратив эксплуатацию инструмента в период времени, примерно соответствующий точке В. Ордината точки Вдолжна соответствовать выбранному критерию затупления, при достижении которого инструмент должен быть снят и отправлен на переточку.

Рис. 1. Виды износа и зависимость его от времени

Время (машинное) работы инструмента в минутах между переточками носит название стойкости инструмента. Стойкость инструмента зависит от многих факторов, но основное влияние на нее оказывает скорость резания.

Похожие статьи:

poznayka.org

Износ и стойкость режущего инструмента. Основы технологии машиностроения |

При резании металлов возникают сложные физико-химические процессы, протекающие при больших давлениях, высоких температурах и на относительно малых поверхностях контакта. Механизм изнашивания инструмента при резании очень сложен, его можно подразделить на абразивный, адгезионный (молекулярный) и диффузионный.

Абразивное изнашивание происходит в результате трения обработанной поверхности о переднюю и заднюю поверхности резца. Большое абразивное воздействие оказывает также литейная корка и окалина на заготовках.

Адгезионное изнашивание происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Этот процесс носит местный характер и возникает на малых участках контакта поверхностей инструмента со стружкой, в местах повышенных пластических деформаций и температур.

Диффузионное изнашивание происходит в результате взаимного растворения обрабатываемого материала и материала инструмента Этот процесс характерен для резания твердосплавным инструментом на высоких скоростях резания.

Интенсивность изнашивания инструмента зависит от ряда факторов: физико-механических свойств обрабатываемого материала и материала инструмента; состояния поверхностей и режущих кромок инструмента; рода и физико-химических свойств смазывающе-охлаждающей жидкости; режимов резания; геометрии режущей части инструмента; состояния станка; жесткости технологической системы и других условий обработки.

В общем случае изнашивание резца происходит по передней и задней поверхностям (рис. 9.2). В зависимости от условий обработки может преобладать тот или иной из указанных износов. Износ по задней поверхности характеризуется высотой ленточки И3, а износ по передней поверхности — глубиной Л, и шириной лунки Ь (длина лунки / изменяется незначительно).

Определение оптимального времени работы инструмента производится на основании исследования зависимости износа инструмента от времени его работы (рис. 9.3). На графике зависимости износа от времени работы можно выделить три основные зоны: 1 — период приработки; 2 — период нормального изнашивания; 3 — период повышенного (катастрофического) изнашивания.

Период приработки характеризуется сильным истиранием наиболее выступающих частиц поверхности, чем ровнее будут по-

верхности трения, тем менее резко возрастет износ за одно и то же время. Период нормального изнашивания 2 характеризуется тем, что износ постепенно возрастает с увеличением времени работы. При достижении некоторого износа условия трения изменяются, значительно повышается температура резания, и наступает третий период повышенного изнашивания. В этот период возрастает шероховатость обработанной поверхности, снижается точность обработки, появляются вибрации и другие негативные явления.

Время работы инструмента от переточки до переточки называют стойкостью. Физическая стойкость Тф — это время работы инструмента до аварийного изнашивания (инструмент изнашивается до величины А3ф). При чистовой обработке износ может существенно влиять на точность обработки, поэтому для чистовой обработки назначают так называемую размерную стойкость Тр (инструмент изнашивается до величины Л3 р, при которой происходит существенное влияние износа на точность обработки).

Также различают минутную стойкость Ти — период работы инструмента в минутах до переточки и штучную стойкость Хшт — число обработанных заготовок деталей до переточки.

Наибольшее влияние на стойкость инструмента оказывает скорость резания, поэтому в расчетвх стойкости чаще всего используют зависимость

С= иР»,

где С — постоянная величина; V — скорость резания; Т — стойкость; т — показатель относительной стойкости.

dlja-mashinostroitelja.info

|

ТОП 10: |

В процессе резания режущий инструмент изнашивается и теряет свою работоспособность. Под работоспособностью режущего инструмента понимается такое его состояние, при котором он выполняет процесс резания с заданными техническими требованиями или условиями (такими требованиями могут быть – требования по точности обработки, по качеству обработанной поверхности, по износу режущего инструмента и т.д.). После затупления инструмента он подвергается переточке. Время работы режущего инструмента между двумя его переточками называется периодом стойкости (Т), которое измеряется в минутах. Полный период стойкости режущего инструмента определяется по следующей формуле: , мин, где n – количество переточек. Виды износа режущего инструмента В зависимости от условий резания режущий инструмент может подвергаться различным видам износа, которые могут протекать одновременно или какой-то из них может преобладать над другими. Различают четыре основных вида износа: абразивный, адгезионный, диффузионный и окислительный. Абразивный износ. Механизм данного износа заключается в том, что твердые частицы обрабатываемого материала, внедряясь в контактные площадки режущего инструмента, царапают их, действуя как микрорезцы. Интенсивность данного износа зависит от твердости инструментального материала и увеличивается по мере ее уменьшения. Интенсивность данного вида износа возрастает при увеличении содержания в сталях цементита и сложных карбидов, в чугунах цементита и фосфидов, в жаропрочных сплавах интерметаллидов, которые сохраняют высокую твердость даже при высоких температурах резания. Контактные поверхности инструмента могут также царапать частицы нароста. Данный вид износа проявляется на низких скоростях резания и особенно при обработке материалов с ярко выраженными абразивными свойствами. Абразивный износ проявляется в большей степени для быстрорежущего инструмента и в меньшей степени для инструмента, оснащенного твердым сплавом, твердость которого значительно выше твердости быстрорежущей стали. Адгезионный износ. Высокие температуры и нагрузки, действующие на контактных площадках режущего инструмента, способствуют адгезионному взаимодействию материала инструмента и обрабатываемой заготовки. В результате этого на контактных площадках режущего инструмента образуются «мостики схватывания» (рис.79).

При перемещении стружки по передней поверхности и поверхностей заготовки относительно задней поверхности эти «мостики схватывания» разрушаются и образуются вновь. Повторение циклов образования и разрушения «мостиков схватывания» приводит к циклическому нагружению поверхностного объема инструментального материала и вызывает местное усталостное разрушение контактного слоя режущего инструмента, протекающее в виде выкрашивания отдельных частиц инструментального материала. Вырванные с контактных поверхностей частицы инструментального материала уносятся сходящей стружкой и поверхностями заготовки. Чем выше циклическая прочность и ниже хрупкость инструментального материала, тем выше его износостойкость при равной теплостойкости. Поэтому в зоне невысоких температур резания, когда теплостойкость инструментального материала не имеет решающего значения, сопротивляемость твердых сплавов циклическим нагрузкам ниже, чем быстрорежущих сталей, имеющих большую прочность. Следовательно, при таких условиях твердосплавные инструменты в большей степени подвергаются адгезионному износу, чем быстрорежущие. При высоких температурах резания хрупкость твердого сплава уменьшается и сопротивляемость его циклическим нагрузкам возрастает. Кроме того, при высоких температурах происходит разупрочнение обрабатываемого материала и прочность «мостиков схватывания» снижается. Все это вместе взятое приводит к увеличению времени работы инструмента до местного усталостного разрушения контактных слоев инструмента (вырывов частиц инструментального материала) и интенсивность адгезионного износа твердосплавного инструмента уменьшается (рис. 66). Диффузионный износ. Высокие температуры и нагрузки, действующие на контактных площадках инструмента, высокие деформация прирезцовых слоев стружки (слоев, прилегающих к передней поверхности), схватывание на контактных площадках режущего инструмента приводят к взаимному диффузионному растворению инструментального и обрабатываемого материала, которое сопровождается диффузией отдельных элементов инструментального материала в стружку и обрабатываемый материал и наоборот. В результате процессов диффузии и самодиффузии в контактных слоях режущего инструмента происходят структурные превращения, которые вызывают их разупрочнение и охрупчивание. В результате этого, ослабленные диффузионными процессами, контактные слои режущего инструмента разрушаются и уносятся сходящей стружкой и поверхностью заготовки. На рис.80 показана зависимость относительного износа режущего инструмента Δ от скорости резания. Относительный износ режущего инструмента определяется по формуле: , где h4 – величина износа режущего инструмента по задней поверхности, (мм), L – путь режущего инструмента, пройденный до данной величины износа, (мм).

Как видно из рисунка, для быстрорежущего инструмента с повышением скорости резания относительный износ возрастает. При этом происходит постепенный переход адгезионного износа в диффузионный (рис.80, кривая 2). Для твердосплавного инструмента зависимость относительного износа от скорости резания носит более сложный характер (рис.80, кривая 1). При обработке до скорости резания V1 имеет место адгезионное изнашивание инструмента, которое протекает с постоянной скоростью, о чем свидетельствует постоянная величина относительного износа. Снижение интенсивности адгезионного износа для режущего инструмента из твердого сплава после скорости V1 связано, как уже отмечалось ранее, с уменьшением прочности «мостиков схватывания» из-за разупрочнения обрабатываемого материала (при значении скорости резания V1 температура резания равна 600 οС, при которой начинается разупрочнение материала заготовки) и уменьшением хрупкости твердого сплава. Все это повышает количество циклов образования и разрушения «мостиков схватывания» для усталостного разрушения поверхности режущего инструмента и снижает интенсивность адгезионного износа. При скорости резания V2, когда температура равна примерно 800°С, начинается разупрочнение твердого сплава и адгезионный износ переходит в диффузионный. Для инструмента из быстрорежущей стали снижения интенсивности адгезионного износа не происходит, т.к. при температурах около 600°c начинается разупрочнение самой быстрорежущей стали. Окислительный износ. Окислительным износом называют установившейся стационарный процесс динамического равновесия разрушения и восстановления окисных пленок. При этом скорость окисления превосходит скорости всех других процессов, происходящих на контактных поверхностях инструмента, т. е. окисление является преобладающим. Пленки окислов влияют на интенсивность износа инструмента. В случае образования тонких пленок и достаточно прочных пленок интенсивность износа снижается. При образовании более толстых и рыхлых пленок интенсивность износа резко увеличивается. |

infopedia.su

Износ и стойкость инструмента

В процессе механической обработки происходит затупление инструмента в результате износа материала режущей части Существует ряд гипотез [7, 15], объясняющих процесс затупления дереворежущего инструмента Согласно им затупление может быть следствием механического диспергирования, электрохимической коррозии, электрической эрозии, теплового, окислительного или абразивного износа металла инструмента Эти гипотезы указывают на сложный характер явлений, сопровождающих процесс затупления, но в основе всех этих явлений лежат законы износа материала инструмента при трении.

Износ обусловлен трением стружки и обрабатываемого материала о поверхности резца При этом изменяется микрогеометрия резца, определяющая его режущие свойства Модель механизма износа дереворежущего инструмента может быть представлена как результат работы А сил трения в процессе длительного взаимодействия резца с древесиной A = FтpS, где Fтр — сила трения, Н; S — длина контакта резца с древесиной, м.

Рассмотрим зависимость силы трения при резании от толщины стружки и переднего угла Из теории резания древесины [3J известно, что силы, действующие на режущую кромку и заднюю поверхность резца, не зависят от толщины стружки и угловых параметров (при условии, что задний угол α>5°). Это позволяет считать, что возникающая при резании сила трения по режущей кромке и задней поверхности, а следовательно, и износ также не будут зависеть от перечисленных факторов. Силы, возникающие при взаимодействии передней поверхности резца с обрабатываемым материалом, зависят от толщины стружки и переднего угла. При увеличении толщины стружки возрастает сила трения по передней поверхности. Это означает, что при срезании толстых стружек происходит большой износ резца по передней поверхности. При увеличении переднего угла снижаются силы трения по передней поверхности и, как следствие, уменьшается износ инструмента.

Длину контакта резца с обрабатываемым материалом определяют по формуле: где L — количество обработанного материала, м; l — длина контакта резца с материалом при срезе одной стружки, мм; Sz — подача па резец, мм; z — число резцов. Формула (4) верна для пиления круглыми пилами и цилиндрического фрезерования. При этом номинальная длина контакта при пилении равна l=πDφк/360 мм, где фк определяется по формулам, приведенным в 2.5, в зависимости от расположения пилы относительно обрабатываемого материала и направления подачи.

При фрезеровании l=πDarccos[l—(2Н/D)]/360, мм, где Н — глубина фрезерования, мм. Из формулы (4) следует, что длина контакта зависит не только от количества обрабатываемого материала, но и от режимов резапия, геометрии инструмента и размеров обрабатываемого материала Два последних параметра определяются через величину I.

Стойкость инструмента — длительность резания (мин) или количество материала (м, м2, м3, шт. и т, д.), обработанного новым и восстановленным инструментом, от начала резания до отказа.

Под восстановлением режущего инструмента понимается процесс его заточки или замены в случае использования неперетачиваемых режущих элементов. Отказ определяется по критерию затупления, который выбирается в зависимости от требований к качеству выполнения конкретных технологических операций. При невысоких требованиях к шероховатости поверхности и точности размеров критерием затупления могут быть приняты предельно допустимые значения износа или силы (мощности) резания. В большинстве случаев в качестве критерия затупления принимаются технологические ограничения: шероховатость обработанных поверхностей, точность получаемых размеров, фракционный состав стручки или щепы и т. д.

где U — скорость подачи, м/мин; п — частота вращения, мин-1.

На практике стойкость инструмента определяется количеством обработанного материала L (м) или машинным временем Г (мин). Эти показатели для процесса цилиндрического фрезерования могут быть определены по следующим формулам:

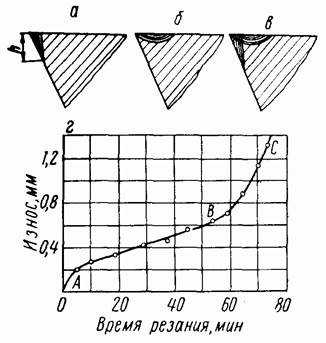

На рис 5 представлена зависимость износа инструмента от количества обработанного пиломатериала при фрезеровании древесины сосны с различными подачами резца [16]

Диаметр фрезы —180 мм, глубина фрезерования — 2 мм, длина контакта зуба фрезы с обрабатываемым материалом постоянна и равна 30000 м Из графика следует, что до наступления износа, характеризуемого радиусом затуплении р=24 мкм, и линейного износа по биссектрисе угла заострения Аμ =60 мкм при подаче на зуб Sz = 4 мм можно обработать материала в 4 раза больше, чем при Sz=l мм.

Таким образом, для повышения стойкости инструмента и производительности обработки целесообразно работать с большими подачами на резец. Однако ограничением для увеличения подачи на резец является рост высоты неровностей разрушения и кинематических неровностей (см. 1.14).

Рис. 5 Зависимость износа инструмента от количества обработанного материала при фрезеровании с различной подачей на резец: l — Sz=l мм; 2— Sz = l,5 мм; 3 — Sz=2,5 мм; 4 — Sz =4 мм

Аналогично для других процессов резания взаимосвязь между ко¬личеством обработанного материала L (м) н общим путем контакта резwа с древесиной S может быть определена по следующим формулам:

1. Пиление рамными пилами L=SSzz'/h, где z'— число зубьев, уча¬ствующих в процессе резания; h — высота пиления, мм

2. Пиление ленточными пилами; L=SNSzl(ht), где N — длина пилы, мм, t — шаг зубьев, мм

3 Сверление. L = SSIzl(πD), м, где D — диаметр сверла, мм

www.septilos.ru

Износ и стойкость резцов

ТОКАРНОЕ ДЕЛО

По закону сохранения энергии энергия, затраченная на процесс резания, не может исчезнуть: она превращается в другой вид —в тепловую энергию. В зоне резания возникает теплота резания.

В процессе резания больше всего нагревается стружка (75% тепла), так как она претерпевает значительную деформацию. До 20% выделяемого тепла воспринимает резец, около 4% —обрабатываемая поверхность и около 1% расходуется на нагрев окружающей атмосферы (радиация). При затуплении резца схема распределения тепла резания изменяется: резец и заготовка нагреваются в большей степени. Стальная стружка, сходя по передней поверхности резца, успевает передать ему большую часть своего тепла, поэтому инструмент, нагреваясь от трения и получая дополнительный нагрев от стружки, может перегреться и потерять свои режущие свойства. Режущая кромка такого перегретого инструмента приобретает синий оттенок и оплавляется. Оплавление режущей кромки — результат неправильного выбора режимов резания.

Но если резец не доведен до аварийного разрушения (оплавления) режущей кромки, перегрев приводит к размягчению трущихся поверхностей инструмента и ускорению износа. Износ (истирание) резца происходит по передней или по задней поверхности или одновременно по обеим поверхностям (рис. 294, а, б, в,). На передней поверхности стружка «вырабатывает» углубление (лунку) глубиной Л„. При дальнейшем износе лунка растет и может дойти до режущей кромки, вызвав ее разрушение. Однако практически такое разрушение кромки маловероятно, так как инструмент перетачивают раньше из-за износа по задней поверхности. Лунка, увеличивая

СХЕМЫ ИЗНОСА РЕЗЦОВ

А — по задней поверхности, б — по передней поверхности, в— по задней и передней поверхностям

В)

Hn

Передний угол резца, облегчает процесс резания и относительно даже полезна. Трение по поверхности резания приводит к износу задней поверхности резца, здесь образуется площадка, характеризуемая высотой Л3. Чем больше высота площадки, тем больше трение, соответственно больше нагрев и быстрее протекает дальнейший износ: размер площадки увеличивается, и это вновь приводит к ускорению нагрева и истирания инструмента. Такой «лавинообразный» рост износа по задней поверхности является опасным для резца и допускается только в определенных пределах (допускаемый износ). Физический износ объясняется двумя причинами:

Первая — непосредственным царапанием твердыми частицами обрабатываемого металла поверхности инструмента Такой износ называется абразивным. Он характерен для обработки чугуна, который обладает абразивной способностью — твердыми кристаллами карбидов интенсивно истирает поверхность инструмента:

Вторая — при нагреве поверхности инструмента размягчившиеся частички металла прилипают к сходящей стружке и к поверхности резания. Этому прилипанию («адгезии») способствует высокое давление между трущимися поверхностями. Имеет значение также

Химическое сродство обрабатываемого металла с материалом инструмента (например, при обработке стали прилипание к резцу из быстрорежущей стали интенсивнее, чем к твердосплавному). Чем выше нагрев, тем интенсивнее протекает прилипание и износ инструментов из-за выноса частичек металла инструмента. Такой вид износа часто называют тепловым. Он характерен для обработки стали и других вязких металлов.

Износ резца происходит неравномерно. В первые минуты работы инструмента быстро истираются шероховатости на режущей кромке и обезуглероженный в процессе закалки тонкий слой. Это так называемый приработочный износ. Если изобразить процесс износа графически (рис. 295), т. е. по горизонтальной оси откладывать время работы инструмента Т, а по вертикальной — величину износа /г3 по задней поверхности, то приработочный износ будет изображен в виде кривой 1, идущей вверх под углом 45° к оси времени. Затем наступает период нормального износа; с течением времени высота площадки h4 равномерно растет (участок 2). Когда эта высота достигает определенной максимальной величины mnx, дальнейший

7qc зависимость износа по задней поверхности от продолжительности работы:

Зоны: ! — приработки, 2 — нормального износа, 3 — разрушения: Т — период стойкости резца

Hj, MM; і

| Т. мин |

| 296 НОРМЫ ДОПУСКАЕМОГО ИЗНОСА ' ДЛЯ ПРОХОДНОГО ТВЕРДОСПЛАВНОГО РЕЗЦА |

Перегрев резца вызовет лавинообразное увеличение высоты площадки и разрушение режущей кромки. На графике зона аварийного износа показана кривой 3, идущей круто вверх. Чтобы не допускать аварийного разрушения кромки резца, его перетачивают раньше, т. е. когда величина износа составит /із. доп - Величины допускаемого износа приводятся в справочных таблицах. Например, для проходного твердосплавного резца сечением 16X25 мм2 допускаемый износ Л3.дОІГ=2 мм по стали и 4 мм по чугуну; для чистовых проходных, отрезных и резьбовых резцов Лз-доп — 0,5 мм и т. д. (рис. 296). Время работы инструмента до износа на величину Л3.доп называется периодом стойкости (стойкостью) Тмин. Иначе говоря, стойкостью называется машинное время работы резца до переточки. Переточка инструмента при износе на заданную допускаемую величину Лз-доп называется принудительной переточкой. Она обеспечивает наиболее правильную эксплуатацию режущего инструмента. Непосредственный контроль величины износа Л3 с помощью оптического прибора осуществляют в лабораториях, а на производстве применяют другие способы оценки состояния инструмента (так называемые критерии износа). В качестве критерия износа может служить скачок стрелки амперметра, включенного в цепь якоря мотора. Современные станки (например, 16К20, 1К62, 1А616) имеют на электрическом щите такой амперметр. Скачок стрелки амперметра означает повышение расходуемой мощности на процесс резания, что возникает прн повышенном износе инструмента. Критерием износа может служить также появление на обработанной поверхности блестящей желтой полоски.

В серийном и массовом производстве, когда изготовляют большие партии одинаковых деталей, предварительно устанавливают, сколько деталей должно быть изготовлено до износа инструмента на допускаемую величину и после обработки такой партии снимают инструмент для переточки. Оценка износа инструмента по величине партии деталей называется технологическим критерием. Стойкость режущего инструмента зависит от многих факторов: от инструментального материала, от обрабатываемого материала, от геометрии инструмента, режимов резания, качества СОЖ и др. Наибольшее влияние на стойкость оказывает скорость резания. Чем выше скорость резания, тем больше энергии расходуется на процесс резания, больше выделяется тепла, интенсивнее происходит износ трущихся поверхностей (тепловой и абразивный) и быстрее падает стойкость.

Связь между скоростью резания и стойкостью выражается формулой

V = —— м/мин,

•рт '

Где т — показатель степени, характеризующий интенсивность падения стойкости при увеличении скорости; для быстрорежущих резцов т — 0,125, для твердосплавных т=0,2.

Пример. При обточке стальной заготовки резцом Р18 со скоростью резания vi—25 м/мин стойкость резца составляла Ті =60 мин. Какая будет стойкость резца Тг при скорости резания f2=30 м/мин?

| Таблица 20

|

| Таблица 21 Средние значения экономической стойкости режущих инструментов

|

Решение:

С

V = м/мин - vTm = С; vj»' = «,7»; Т™ — *

Я" г 30 У 6

— 24 мин.

Как видно из примера, увеличение скорости резания на 20% (с 25 до 30 лфшк) вызвало падение стойкости на 60% (с 60 до 24 м/мин), т. е. почти в три раза. Отсюда следует важный закон резания: небольшому приращению скорости резания соответствует несоизмеримо большее падение стойкости. Таким образом, если повышать производительность резца за счет увеличения скорости резания, то это может вызвать снижение стойкости инструмента, увеличенный расход инструмента, что, в конечном итоге, вызовет ухудшение экономических показателей производства (себестоимость детали из-за увеличения расхода инструментов повышается).

Снижение стойкости (ускоренный износ) также вызывает повышение себестоимости изделия.

Скорость резания принимают с учетом экономических факторов. Скорость резания, при которой себестоимость изготовленных деталей является минимальной, называется экономической скоростью резания vaK (табл. 20). Стойкость инструмента, соответствующая экономической скорости резания, называется экономической стойкостью 1 эк

(табл. 21)

| Средние значения экономической скорости резаиия для различных инструментов |

Повышение стойкости против нормативной потребует снижения скорости резания, а значит и производительно

Сти, что в свою очередь приведет к росту себестоимости изделия. Рациональная эксплуатация режущих инструментов заключается в назначении таких режимов резания, при которых инструмент выдерживал бы заданную норму экономической стойкости.

Особенностью современного технического прогресса является автоматизация на базе достижений электронной техники, гидравлики и пневматики. Главными направлениями автоматизации являются применение следящих (копировальных) устройств, автоматизация управления станками и контроля деталей. Автоматическое управление …

Рассмотренные ранее правила выбора установочных баз справедливы и при изготовлении деталей с участками сложной формы. Однако не всегда такие участки удобны для использования их в качестве баз, в других случаях, …

msd.com.ua

Изнашивание и стойкость режущего инструмента

Механизмы и виды изнашивания.Под изнашиванием режущего инструмента понимают разрушение его контактных поверхностей в результате трения стружки о переднюю поверхность инструмента, а задней поверхности – о заготовку. Физические процессы, протекающие при изнашивании инструмента, аналогичны трению и изнашиванию трущихся пар, но они происходят обычно при очень большом давлении, больших скоростях и высокой температуре. Трущиеся поверхности при этом беспрерывно обновляются.

Механизмы изнашивания. Интенсивное разрушение контактных поверхностей инструмента часто обусловлено наличием в обрабатываемом материале достаточно твердых составляющих (карбиды, окалина, литейная корка), которые царапают поверхности трения (абразивное изнашивание). Изнашивание тем больше, чем меньше твердость режущей части инструмента при резании и выше твердость составляющих обрабатываемого материала.

Высокое давление и температура резания вызывают адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки под действием атомарных сил (аналогично сварке трением). При этом частички инструментального материала беспрерывно вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами.

При больших скоростях, когда в зоне резания развивается очень высокая температура, твердосплавный инструмент интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки.

Виды изнашивания. Изнашивание инструмента происходит, главным образом, по задней поверхностипри обработке твердых и хрупких материалов, например чугуна, или при малых припусках на обработку (под действием абразивного и адгезионного механизма), а изнашивание по передней поверхности– при обработке сталей с высокими скоростями резания без охлаждения с толщиной срезаемого слоя более 0,5 мм (под действием диффузионного механизма).

Изнашивание может происходить по передней и задней поверхностям одновременно. Этот вид наиболее распространен и характерен для режущего инструмента при обработке срезаемого слоя с толщиной более 0,1 мм.

Критерий затупления. Предельно допустимая величина изнашивания, при которой инструмент теряет нормальную работоспособность, называется критерием затупленuя. С увеличением изнашивания задней поверхности инструмента возрастают силы резания, увеличивается работа трения, повышается температура, увеличивается шероховатость обработанной поверхности. Поэтому критерием затупления обычно выбирают определенную величину изнашивания задней поверхности инструмента. Например, для проходных резцов из быстрорежущей стали при чистовой обработке стальных заготовок допустимый износ составляет 0,3-0,5 мм.

При чистовой обработке резцами, фрезами, развертками, протяжками и другими инструментами устанавливается технологический критерий затупления, т. е. такая величина изнашивания задней поверхности, превышение которой приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям.

Стойкостью инструмента называют время его работы между переточками при определенном режиме резания. На стойкость влияют обрабатываемый материал и материал режущего инструмента, режим резания и другие условия обработки. Стойкость оказывает большое влияние на производительность и стоимость обработки; ее выбирают такой, чтобы стоимость выполняемой операции была минимальной. Сложные дорогие инструменты, устанавливаемые на станках со сложной наладкой, должны иметь больший период стойкости.

Значения стойкости различных инструментов приведены в справочниках по режимам резания. Например, стойкость токарных резцов из быстрорежущих сталей составляет 50 – 60 мин, твердосплавных резцов 45 – 90 мин, фрез цилиндрических 180 – 240 мин и т. п.

Вопросы для самопроверки

1 Виды движения в металлорежущих станках.

2 Основные методы обработки резанием.

3 Элементы режима резания.

4 Геометрические параметры резца.

5 Процесс стружкообразования при резании металлов и сопутствующие ему явления (типы стружек, упругое и пластическое деформирование, образование нароста, упрочнение поверхностного слоя).

6 Механизмы и виды изнашивания резцов и стойкость инструмента.

infopedia.su