О корректировке инструментов в станках ЧПУ. Кодирование инструмента на станках с чпу

Системы кодирования и поиска инструмента

ГЛАВА 3. СИСТЕМЫ КОДИРОВАНИЯ И ПОИСКА ИНСТРУМЕНТА

При поиске нужного инструмента в магазине многоцелевого станка может использоваться одна из двух известных систем кодирования:

- система кодирования инструментальных оправок;

- система кодирования гнезда магазина.

В системе кодирования гнезда инструментального магазина движение его диска, барабана или инструментальной цепи связано кинематически с датчиком, контролирующим угловое положение диска или инструментальной цепи. В результате положению любого гнезда в позиции перегрузки соответствует определенный сигнал с датчика контроля. Сопоставлением сигналов датчика и сигналов, заданных управляющим устройством, обеспечивается останов необходимого гнезда магазина в позиции перегрузки.

При кодировании гнезд магазина инструментальная оправка после перегрузки в шпиндель станка и выполнения технологической операции обработки заготовки в большинстве случаях возвращается в прежнее гнездо. Таким образом, после загрузки магазина оправками их положение в гнездах инструментального магазина не меняется.

В качестве датчиков контроля гнёзд магазина используются или кодовые датчики, или аналоговые датчики типа синусно-косинусных вращающихся трансформаторов. В первом приближении, система позиционирования гнезда инструментального магазина может быть аналогична системе позиционирования подвижных органов станка. Для сокращения времени транспортирования требуемого инструмента в зону перегрузки необходимо движение диска магазина или инструментальной цепи в обоих направлениях. Выбор направления движения, обеспечивающего кратчайший путь гнезда магазина к позиции перегрузки, выполняется устройством ЧПУ станка.

В системе кодирования инструментальных оправок каждая оправка имеет свой код, устанавливаемый или с помощью кодовых колец, или кодовых штифтов, или штрих-кодов. При движении инструментального магазина оправки проходят мимо специального датчика, считывающего этот код. Сопоставлением в устройстве ЧПУ кода, считанного датчиком, с кодом, заданным управляющей программой, обеспечивается останов магазина в положении, при котором необходимая оправка находится в позиции перегрузки. При кодировании инструментальных оправок после выполнения тем или иным инструментом технологической операции обработки детали оправка может возвращаться в магазин не в прежнее гнездо, а в гнездо той оправки, которая в этот момент перегружается в шпиндель станка. Таким образом, положение инструментальных оправок в гнездах магазина может меняется.

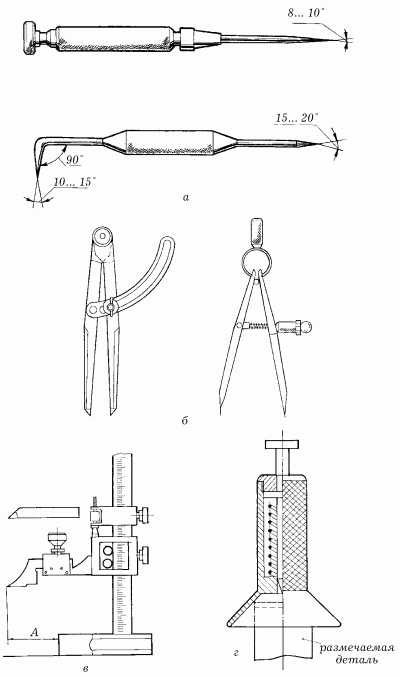

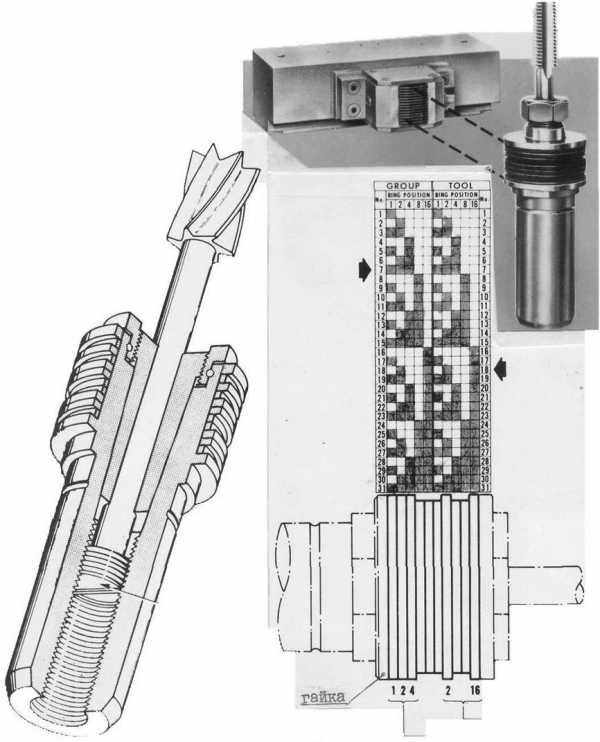

Пример кодирования инструментальных оправок с помощью кодовых колец приведен на рис. 3.1.

При перемещении инструментального магазина кодовые кольца оправки, проходящей мимо датчика, воздействуют через рычаги на электровыключатели и кодовый сигнал передаётся в систему управления.

Рис. 3.1. Пример кодирования инструментальной оправки с помощью кодовых колец

Иногда вместо кодовых колец используют кодовые гребёнки. Для этого на корпусе оправок имеются две лыски, на каждой из которых выполнены девять резьбовых отверстий с ввернутыми в них винтами. Количество и расположение ввернутых винтов определяет код данной оправки. Общая размерность кода — 16 двоичных разрядов; два разряда используются для контроля правильности считывания. Таким образом, создается возможность для кодирования 9999 инструментов.

Такой вариант применяет фирма «Баллуфф» (ФРГ), которая выпускает систему идентификации инструментальных оправок, состоящую из кодоносителя 1 (рис. 3.2,а), монтируемого на инструментальной оправке 2, и бесконтактного датчика считывания кода (рис. 3.2,б).

|

| |

| Рис. 3.2,а. Идентификация инструментальной оправки, предлагаемая фирмой «Баллуфф» (ФРГ) | Рис. 3.2,б. Бесконтактный датчик считывания кода |

Достоинствами кодирования инструментальных оправок являются: возможность произвольной установки оправок в магазин станка, в любое гнездо, так как поиск инструмента не связан с номером этого гнезда. Это значительно облегчает работу оператора и исключает возможные повреждения детали и станка в случае его ошибки при загрузке магазина.

Однако система кодирования инструментальных оправок имеет следующие недостатки:

- усложняется конструкция и сборка инструментальных оправок;

- увеличивается вылет режущего инструмента, что приводит к снижению жёсткости инструментальной оправки и точности обработки;

- исключается возможность применения инструмента, диаметр которого превышает шаг между гнездами магазина. При кодировании гнезда магазина гнезда, находящиеся рядом с гнездом, в которое установлен инструмент большого диаметра, не заполняются. Это положение будет сохраняться в течение всего процесса обработки заготовки, так как расположение инструментальных оправок в гнездах магазина не изменяется. При кодировании инструментальных оправок их положение в гнездах магазина непостоянно, и два инструмента большого диаметра могут в процессе работы станка оказаться рядом.

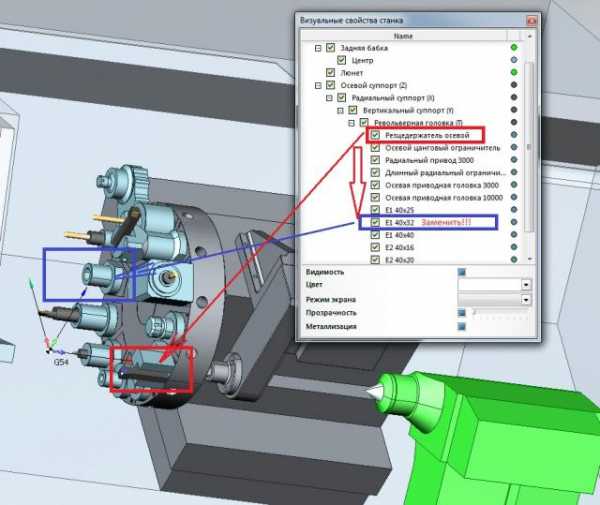

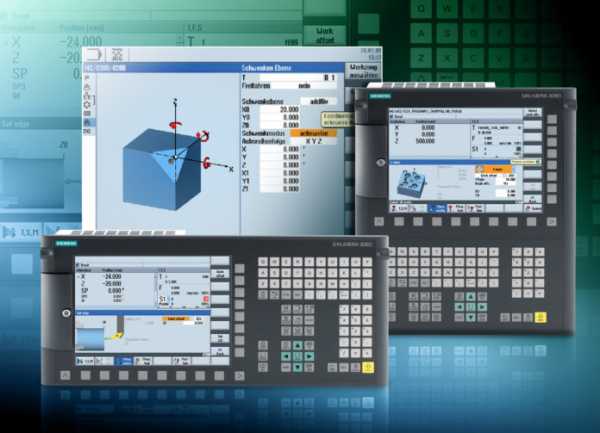

На станках с ЧПУ последних выпусков наблюдается тенденция к более частому применению кодирования гнёзд магазина. Такая система увеличивает универсальность инструментальной оснастки, которая может устанавливаться на любой станок, не зависимо от конфигурации инструментального блока и способа крепления режущего инструмента. Однако, для облегчения выполнения процедуры загрузки магазина инструментами и уменьшения вероятности ошибки, а также учитывая, что программист в технологической документации указывает только номер инструмента, не привязываясь к конкретному станку, в современных системах CNC наладчик в процессе наладки станка, используя основной дисплей или вспомогательный, предназначенный только для инструментальной системы, выбирает сам в какое гнездо какой инструмент должен быть установлен. При этом он заполняет специальную таблицу, вызываемую на экран в соответствующем меню, где указывает номер инструмента и тот номер гнезда, куда он устанавливает данный инструмент. В процессе работы система управления, получая информацию о номере нужного инструмента, определяет номер гнезда его расположения. Таким образом, выбор очередного инструмента осуществляется по номеру гнезда магазина.

При этом могут иметь место два разных режима. Один из них это режим, когда после использования инструмента, взятого из определённого гнезда, он возвращается в его же гнездо, с сохранением привязки номера инструмента с номером гнезда. Однако, это не всегда бывает удобно в цикле смены инструмента, увеличивая время смены инструмента. Поэтому иногда применяют второй режим, когда использованный инструмент устанавливается в ближайшее, свободное гнездо. Вся логика перестановки и сохранение в памяти соответствия номеров инструментов и номеров гнёзд осуществляется автоматически системой управления. Этот режим имеет один недостаток. Он усложняет работу наладчика при введении каких-либо изменений в управляющей программе или восстановления процедуры обработки после остановок по каким-либо причинам.

vunivere.ru

Кодирование инструментов

Более совершенны устройства на микропроцессорах. В таких приборах после установки инструмента в базирующем устройстве положение его режущей части фиксируется с помощью оптических сканирующих щупов. Микропроцессор по специальной программе определяет координаты вершины и вносит их в магнитную метку на корпусе инструмента. После установки в инструментальном магазине станка эти сведения считываются для соответствующей коррекции программы обработки.Для распознавания конкретного инструментального блока в условиях ГПС необходимо обеспечить его кодирование.

Применяют различные методы распознавания блоков: 1) без кодирования, но с расположением инструментов в последовательности обработки; 2) кодирование оправки инструмента; 3) кодирование гнезд магазина (постоянное, переменное).

Первый вариант используется при небольшом количестве инструментов и отсутствии повторного использования в одном цикле обработки. Инструментальные блоки в этом случае располагаются в магазине или револьверной головке в соответствии с технологическим процессом. Такая система поиска инструмента допускает пропуски гнезд, оставляя их без инструментов. После каждого цикла смены инструмента магазин совершает поворот до подхода в позицию загрузки-выгрузки следующего инструмента. После выполнения всех операций обработки окажется, что инструменты сохранили первоначальную последовательность, сместившись в магазине на один или несколько шагов по сравнению с исходным положением.

Но в большинстве случаев желательно наличие системы автоматического поиска инструментов при любом расположении их в магазине, независимо от последовательности выполнения работ.Кодирование оправок осуществляется с помощью установки набора кодовых колец, от которых при движении магазина с оправками считывающее устройство получает сигнал (подобно тому, как для разных дверных замков делают ключи с различным сочетанием выступов и впадин).

При повороте магазина оправка, проходя мимо конечного выключателя-датчика, замыкает кольцами его контакты-щупы. При совпадении кода оправки, т.е. комбинации колец, с кодом, записанным в программе обработки, магазин останавливается. При этом гнездо магазина с требуемым инструментом будет находиться в позиции смены инструмента. Поиск инструмента при вращении магазина осуществляется во время работы станка.

Применение набора из 15 колец позволяет обеспечить кодирование 32 767 инструментов без повторения кода. Кодирование инструментов выполняется в двоично-десятичной системе, кодовые кольца размещаются по дорожкам с весами для разряда единиц и отдельно для разряда десятков. Такая система позволяет располагать инструменты в любом гнезде магазина, резко сокращает возможность ошибок при загрузке магазина, облегчает обслуживание станка. Для смены инструмента магазин поворачивается только один раз, что упрощает управление.

Вместе с тем этот простой и надежный способ кодирования усложняет изготовление оправок и вызывает снижение их жесткости и точности обработки вследствие удлинения оправок, что приводит к некоторому увеличению массы оправок и ухудшению динамических качеств механизма поворота магазина. Кроме того, при большом числе инструментов увеличивается время поиска (при отсутствии реверса), невозможна смена инструментов больших диаметров с пропуском двух соседних гнезд.Для повышения надежности кодирования инструментов используется система штриховых кодов. На этикетки, наклеиваемые на оправки инструментов, специальным печатающим устройством наносится определенная кодированная последовательность штрихов, которая содержит информацию о номере инструмента, координатах его вершины, возможной стойкости и др.

Использование штрихового кода позволяет повысить скорость ввода информации в систему управления минимум в 3 раза, увеличивает достоверность полученных системой данных. Если оператор при вводе информации делает в среднем одну ошибку на 300 символов, то устройство ввода штрихового кода «ошибается» один раз на 15—100 тыс. символов. Система надежно работает в цеховых условиях и не подвержена воздействию СОЖ.

Все более широкое распространение получают системы кодирования инструментов с помощью малогабаритных микросхем, вмонтированных в инструмент. Как и в предыдущем случае, кодируется информация о номере инструмента, координатах его вершины, инструментальном материале, геометрических параметрах, стойкости, рекомендуемых режимах резания и др.

Считывание информации осуществляется за миллисекунды с помощью индуктивной считывающей головки, которая монтируется в захвате робота. Головка имеет связь с управляющим устройством, а оно, в свою очередь, — с компьютером. Таким образом, с помощью штрихового кода, микросхем осуществляется дистанционная идентификация (распознавание на расстоянии) инструментов и управление их перемещениями.

При кодировании гнезд магазина команда для его останова в определенной позиции с необходимым инструментом подается ключом, вставленным в магазин напротив соответствующего инструмента, или комбинацией штифтов (кулачков), воздействующих на микропереключатели и считывающие устройства. Ключи имеют вид пластин или валиков с проточками. Кодирование гнезд магазина может быть постоянным и переменным. Постоянное кодирование характеризуется тем, что во избежание ошибки при установке инструмента в гнездо оправки предусмотрены устройства для механической блокировки, т.е. каждая оправка может быть вставлена только в свое гнездо.

При переменном кодировании в системе настраиваются коды гнезда и инструмента, который вставляется в это гнездо. Кодирование гнезд получило применение в связи с удешевлением инструментальных оправок и повышением их жесткости, некоторым уменьшением времени поиска инструмента вследствие возможности выбора кратчайшего пути для вращения магазина, возможности применения увеличенных диаметров инструментов с пропуском двух соседних гнезд.

Тем не менее следует отметить, что при кодировании гнезд магазина усложняется цикл смены инструментов, так как при каждой смене необходимо дважды выполнять поиск нужного гнезда: один раз для сменяющего инструмента, второй — для сменяемого. При постоянном кодировании гнезд усложняется и удорожается изготовление оправок, поскольку каждая из них должна иметь индивидуальное средство блокировки. При переменном кодировании введение дополнительных средств кодирования инструментов усложняет систему и затрудняет обслуживание.

enciklopediya-tehniki.ru

Корректировка инструмента в ЧПУ: особенности, 3 основных способа

Специалисты обслуживающие подобные станки занимаются подбором специальных приспособлений, установку специальных инструментальных блоков.

Корректировка инструмента в ЧПУ, наладка всех механизмов, узлов, изменение запрограммированных режимов обработки – проводится наладчиком, обслуживающим подобные агрегаты.

Требования

Станок ЧПУ, как правило, использует такие же режущие механизмы, как агрегаты ручного управления, но к ним предъявляют значительно больше требований, касающиеся:

- жесткости крепления;

- взаимной замены;

- качества точения;

- износостойкости.

Приспособления на всех станках с ЧПУ обычно крепятся при помощи специальной державки, правящих резцов.

О системах лазерного корректирования

С помощью управляемой системы производят коррекцию радиуса, длины, режущих кромок. Производится коррекция инструмента, измерение необходимых параметров разными способами, обычно, при использовании бесконтактных лазерных системных измерений.

Применяя их можно стабильно, быстро выполнять измерения используемых в станке механизмов. Еще пользуется популярностью компактный системный модуль Laser Control, измеряющий радиус, длину применяемых приспособлений.

Интересно. При помощи, например, лазерной системы измерения Blum, можно измерять инструменты имеющие диаметр 0,1мкм, скорость оборота шпинделя около 200 тыс./мин.

Три способа корректирования инструментов

Для таких станков есть три способа программирования, корректирования обработки деталей:

- ручная отладка;

- программное управление с пульта устройства;

- при помощи систем CAD/CAM.

О ручной коррекции

При обработке различных изделий по запрограммированным ранее режимным моментам, могут сопутствовать такие неприятные явления как:

- образование сливной стружки, возникающие при точении, что часто является причиной поломки механизмов; применяя специальные корректоры подачи, можно, увеличив ее параметры, достичь более мелкого измельчения стружек;

- шероховатость, находящаяся ниже технических условий чертежа; ее регулируют понижением величины подачи;

- сопровождающееся гудением резание из-за вибрации во время резки. Погасить такую вибрацию рекомендуется изменением скорости движения резца или увеличивая подачу.

О запрограммированных коррекциях

Корректировать инструментальные приспособления можно программированием радиуса или их длины. Для этого программами предусмотрены такие функции как:

- G43 — положительное изменение его длины;

- G44 — отрицательная поправка;

- G49 — отмена корректировок.

Схемы и виды корректировки инструментов в ЧПУ очень разнообразны, зависят обычно от возможностей самого станка, его класса. А, следовательно, для разных станков корректирующие значения могут отличаться, им соответствуют даже разные команды. К примеру, команда отмены корректирования на одном станке обозначается G40, а другом G49. Линейная правка часто обозначается единым для всех кодом G52.

О линейной коррекции

При необходимости выполнить прямоугольное формообразование, линейную корректировку производят обязательно по параллельным осям. Таким образом, происходит складывание числа набранного на самом корректоре с перемещением, которое задано программой станка. Но корректирующий знак указывается или набирается на пульте корректора устройства.

Внимание. Знак коррекции иногда задают командой программы, тогда алгебраическое действие происходит независимо от знака, который указан корректором пульта.

О корректировании радиуса инструментов

Многие современные устройства имеют возможность программирования обработки изделий непосредственно по их контуру без заданных точек траектории. Применение корректирующих изменений на их радиус делает заданный контур изделия независимым от выбора диаметра употребляемого механизма. Для этого в саму программу заносят исходные значения контура изделия без учета параметров режущих приспособлений.

Стойка станка автоматически может рассчитывать векторы коррекции, но для этого необходимо указать направления траекторий для всех механизмов. Для задания программе направления изменения используют специальные команды, такие как:

- G41 для включения корректирования влево от заданного программой направления;

- G42 для включения вправо;

- G40 — отключение корректирования.

Важно. Обычно величину коррекции заносят в специальную таблицу корректоров стойки ЧПУ.

О CAD/CAM системах

С помощью компьютера эти системы могут сами рассчитывать траектории направления, учитывая размеры выбранных приспособлений. Команды на включение-выключение корректирования, на пульт не выводятся, оператор не может влиять на какие-либо изменения во время процесса обработки. Зато сама система достаточно корректно обрабатывает все недочеты, гарантирует качество необходимой траектории, отсутствие заломов. Еще этими системами производятся:

- правильные расчеты по износу инструментов;

- расчет и корректировка траектории их перемещения;

- корректную работу функции «обратный износ», по аналогии с функцией «износ», но направление происходит с противоположным знаком коррекции, то есть – от детали.

Таким системным способом можно самостоятельно моделировать корректирование инструментов, их перемещение, учитывая коррекцию их радиуса.

vseochpu.ru

4.1 Кодирование. Программная обработка на станках с ЧПУ

Похожие главы из других работ:

Описание транкинговой системы стандарта TETRA

3.3 Кодирование/декодирование речевого сигнала

Общение абонентов часто проходит в условиях высокого уровня окружающего шума. В отличие от пользователей сотовой связи, которые обычно могут выбирать подходящее место для ведения переговоров...

Программная обработка на станках с ЧПУ

4.1 Кодирование

Управляющая программа для станка с ЧПУ - это совокупность элементарных команд исполнительным механизмам станка, записанных в кодированном виде и в технологической последовательности обработки детали...

Разработка и обоснование технологического процесса изготовления детали "Втулка"

1.9 Кодирование конструкторской документации

Решение конструкторских и технологических задач связано с тематическим поиском и заимствованием конструкторских и технологических документов по их обозначением...

Разработка специализированного участка по обработке коленчатых валов поршневых компрессоров

1.3 Кодирование детали

Руководствуясь чертежом детали, составляем ее технологический код. В классификаторе ЕСКД установлена 14-значная структура технологического кода...

Разработка технологического процесса обработки детали "корпус мультипликатора"

1.3 Кодирование детали

Руководствуясь чертежом детали, составляем ее технологический код. В классификаторе ЕСКД установлена 14-значная структура технологического кода...

Разработка технологического процесса обработки детали блока цилиндров

1.2 Кодирование детали

Руководствуясь чертежом детали, составляем ее технологический код. В классификаторе ЕСКД установлена 14-значная структура технологического кода...

Разработка технологической операции и управляющей программы обработки детали на токарном станке с УЧПУ "Электроника НЦ-31"

2. Разработка последовательности выполнения переходов, выбор инструмента, его кодирование и настройка

Исходя из конфигурации детали, заданной точности обработки и шероховатости поверхности...

Разработка управляющей программы для станка с числовым программным управлением

4.1 Кодирование

Управляющая программа для станка с ЧПУ - это совокупность элементарных команд исполнительным механизмам станка, записанных в кодированном виде и в технологической последовательности обработки детали...

Характеристика ассортимента и потребительских свойств женских пальто из натурального меха

2 Классификация и кодирование женских пальто из натурального меха

Классификация происходит от слова «классифицировать», то есть разделение множества объектов на подмножества по сходству или различию в соответствии с принятыми методами...

Характеристика ассортимента потребительских свойств мужской повседневной обуви

2. Классификация и кодирование мужской обуви

Классификация представляет собой процесс распределения множества (понятий, свойств, предметов) на категории или ступени в зависимости от общих признаков. К признакам классификации относят: вид, назначение, материал, способ изготовления...

prod.bobrodobro.ru

Устройства смены инструментов | Металлорежущие станки

Простейшим устройством, реализующим принцип многоинструментности, является револьверная головка. Однако револьверные головки в МС не нашли широкого применения, так как им присущи некоторые существенные недостатки. Шести-восьми инструментов недостаточно для осуществления полной обработки достаточно сложной детали. Шпиндельные узлы револьверной головки не обладают необходимой жесткостью. Кроме того, закрепленные в соседних позициях револьверной головки длинные инструменты препятствуют работе с большими ходами, когда необходимо углубиться в тело заготовки.

Емкость хранения

Магазины инструментов МС имеют емкость для хранения до 100 инструментов. По конструктивному оформлению магазины разнообразны (дисковые, цепные, кассетные и др.). Магазины располагают на шпиндельной бабке, колонне, станине, столе станка и даже вне станка на отдельном фундаменте.

В конструкциях МС применяют три системы поиска необходимых инструментов: с кодированием номера инструмента; с кодированием номера гнезда магазина; без кодирования, но с расположением инструментов в последовательности обработки.

Рис. 113. Размещение кодовых колец на инструментальных оправках: 1 - корпус оправки; 2 - промежуточное кольцо; 3 - кодовое кольцо; 4 - штырь

Координирование номера инструмента

При кодировании номера инструмента инструментальную оправку снабжают набором сменных кодовых колец двух диаметров (рис 113). При вращении магазина кольца большого диаметра нажимают на электрические конечные выключатели, установленные на неподвижных элементах магазина. Комбинация сигналов от набора конечных выключателей сравнивается с заданным кодом, соответствующим номеру инструмента, и при совпадении сигналов дается команда на останов вращения магазина. Кодирование инструментов обычно выполняется в двоично-десятичной системе, кодовые кольца размещаются по дорожкам с весами 1, 2, 4, 8 для разряда единиц и отдельно для разряда десятков.

Система поиска инструмента

Поиск инструмента при кодировании номера гнезда магазина осуществляется несколько иначе. При каждом включении станка в сеть происходит поворот магазина до базового гнезда № 1 для настройки системы поиска нужного гнезда. В дальнейшем устройство ЧПУ всегда имеет информацию, в каком положении находится магазин, в связи с чем поворот в требуемую позицию совершается по кратчайшему пути, даже минуя гнездо № 1.

При кодировании номера инструмента магазин заряжается в произвольном порядке, при кодировании номера гнезда расстановку инструментов в магазине нужно выполнять в строгом соответствии с порядком, установленным управляющей программой. При кодировании номера инструмента нет необходимости в повороте магазина в момент возврата инструмента в магазин, так как сменяемый инструмент может устанавливаться автоматической рукой в произвольное гнездо магазина.

Третья система поиска инструмента, при которой инструменты расположены в магазине в последовательности обработки, допускает пропуски гнезд, оставляя их без инструментов. После каждого цикла смены магазин совершает поворот до подхода в по* зицию разгрузки-загрузки следующего инструмента. После выполнения всей операции обработки окажется, что инструменты сохранили первоначальную последовательность, сместившись в магазине на один или несколько шагов против исходного положения.

Чаще всего инструмент из магазина в шпиндель передается с помощью специального манипулятора автоматической поворотной двухзахватной руки. Ось шпинделя в момент загрузки располагается так, что ось поворота руки находится на равном расстоянии между осью шпинделя и разгрузочно-загрузочной позицией магазина. Оба конца руки снабжены специальными пружинными захватами.

Смена иснтрумента автоматической рукой

Инструмент с помощью автоматической двухзахватной руки заменяется следующим образом:

- рабочие органы смещаются в позицию смены инструментов;

- автоматическая рука из исходного горизонтального положения поворачивается в вертикальное, отжимая захваты инструмента в магазине и захватывая одновременно инструмент в магазине и отработавший инструмент в шпинделе;

- механизм закрепления освобождает инструмент в шпинделе;

- автоматическая рука, перемещаясь вперед, извлекает инструменты из шпинделя и магазина;

- автоматическая рука с инструментами поворачивается на 180° и инструменты меняются местами, если закодированы инструменты;

- при кодировании гнезда магазина происходит поворот магазина до того свободного гнезда, в которое необходимо поместить сменяемый инструмент;

- автоматическая рука перемещается назад, посылая отработавший инструмент в гнездо магазина, а новый - в шпиндель станка;

- механизм закрепления зажимает инструменты в шпинделе;

- автоматическая рука поворачивается в горизонтальное положение;

- рабочие органы перемещаются в рабочую зону станка, возобновляя процесс обработки;

- при поступлении команды от управляющей программы магазин поворачивается и последующий инструмент занимает разгрузочно-загрузочную позицию.

Смена инструмента в современных МС происходит за малые промежутки времени. Весь цикл приемов занимает 9-18 с. Эти затраты времени называют временем «от стружки до стружки» (от «реза до реза»), в отличие от затрат времени в 3-6 с на выполнение собственно смены инструментов без включения времени на перемещение режущих инструментов к обрабатываемым поверхностям.

Условием производительного выполнения смены инструментов является совмещение с процессом обработки выхода требу емого инструмента в позицию смены. С этой целью поворот магазина заблаговременно совершается по адресу Т управляющей программы, а смена инструментов в необходимый момент по команде разрешения М06.

Расположение магазина инструментов

Далеко не во всех станках автоматическая рука извлекает инструмент непосредственно из гнезда магазина. Большие, тяжелые магазины цепного (конвейерного) типа обычно удаляют от зоны резания, устанавливают на отдельные фундаменты или крепят к станине станка. Удаленность от зоны резания благотворно сказывается на чистоте рабочих поверхностей конусов вспомогательных инструментов, так как брызги эмульсии и стружка из зоны резания не достигают гнезд магазина. Кроме того, удаленный магазин легче обслуживать в ходе выполнения операции, осматривать находящиеся в нем и участвовавшие в работе инструменты, заменять изношенные и даже пополнять магазин инструментами, если его емкость недостаточна для выполнения всей запрограммированной операции.

Инструмент из удаленного от зоны резания магазина доставляется в позицию загрузки-разгрузки с помощью промежуточного перегружателя, работа которого (извлечение инструмента из магазина, доставка его в зону действия автоматической руки и возврат отработавшего инструмента в магазин) совмещается с выполнением рабочими органами станка процесса обработки.

Любой магазин имеет ограничения по диаметру и массе устанавливаемого в нем режущего инструмента. Максимально допустимый диаметр равен шагу магазина, так как если в двух соседних гнездах окажутся инструменты с размерами, превышающими допустимые, то произойдет поломка. Применять инструменты с превышением допустимых диаметров можно при соблюдении определенных предосторожностей: соседние с крупногабаритным инструментом гнезда не должны быть заняты инструментом либо следует прервать автоматический цикл и произвести смену инструмента вручную, не отправляя его в магазин. Ограничения по массе обусловливаются грузоподъемностью автоматической руки.

Похожие материалы

www.metalcutting.ru

12.3. Кодирование и запись управляющих программ

Технологический процесс обработки на станке с ЧПУ, детализированный до элементарных перемещений и технологических команд, служит исходной информацией для кодирования и записи УП.

КОДИРОВАНИЕ ИНФОРМАЦИИ. ПРОГРАММОНОСИТЕЛИ И КОДЫ.

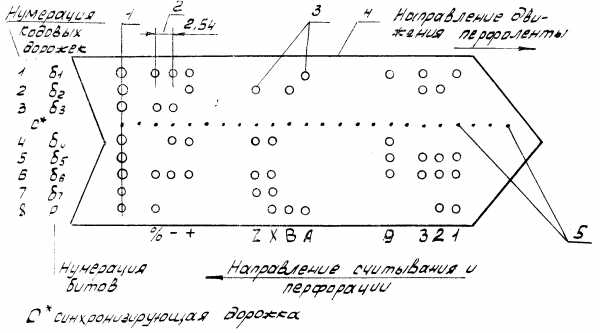

В качестве носителя управляющей информации может применяться восьмидорожечная перфолента, магнитная лента, магнитные диски и др. Наличие сигнала на программоносителе записывается пробивкой отверстия, магнитным «штрихом» или состоянием ячейки памяти и соответствует одной единице кодовой комбинации. Пропуск записи соответствует нулю кодовой комбинации или отсутствию сигнала.

Перфолента имеет низкую стоимость, не требует особых условий хранения, но имеет недостаточную прочность, низкую плотность записи, возможно появление ложной информации при попадании масла на белую перфоленту и другие недостатки. Для представления информации на перфоленте используется двоичный семиэлементный код по ГОСТ 13052—74 (КОИ-7), подмножество которого, соответствующее коду ISO-7 бит приведено в П4. Основу кода составляет двоичная система счисления, четыре разряда которой используют для кодирования каждого разряда десятичных чисел, т. е. для числовой информации применена двоично-кодированная десятичная система счисления. Для кодирования знаков и заглавных букв латинского алфавита, а также для кодирования признаков всех составляющих частей кода использованы семь двоичных разрядов (7 бит). Для проверки правильности информации каждая строка ленты (кодовая комбинация) контролируется по модулю два, т. е. на четность (по паритету) числа единиц (пробивок на ленте). На восьмой дорожке ставится единица в случае нечетного числа единиц в 1 ... 7 дорожках. Таким образом, в случае правильного заполнения в каждой строке ленты должно быть четное число единиц (пробивок). В результате система ЧПУ при вводе каждой строки контролирует четность числа пробивок и в случае нечетного числа формирует сигнал останова ввода и процесса управления. Естественно, что использование только четных комбинаций из всех 256 возможных (28 = 256) сокращает их число до 128. Однако, этого количества комбинаций вполне достаточно для кодирования УП.

На рис. 12.11 показаны элементы кодового набора на перфоленте: строка 1, шаг перфорации 2, кодовые отверстия 3, базовая кромка 4, транспортные отверстия 5. Транспортные отверстия предназначены для продвижения ленты и синхронизации считывания записанной на ней информации, ориентации ленты. Технические характеристики перфолент регламентированы ГОСТ 1391—70, а форма, размеры и расположение транспортных и кодовых отверстий — ГОСТ 10860—68.

Рис. 2.11. Элементы кодового набора на перфоленте

Наряду с кодом ISO-7 бит иногда применяется код EIA 244.

Структура и формат управляющей программы

Структура УП, ее формат и методы кодирования управляющей информации определяет ГОСТ 20999-83.

Структура управляющей программы

Управляющую программу записывают на программоноситель в виде последовательности кадров. Кадр управляющей программы — составная часть управляющей программы, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды (ГОСТ 20523—80). В управляющей программе могут быть выделены, главные кадры, характеризующие начальное состояние следующего за ними участка УП, и кадры, содержащие все данные, необходимые для возобновления процесса обработки заготовки после ее прерывания.

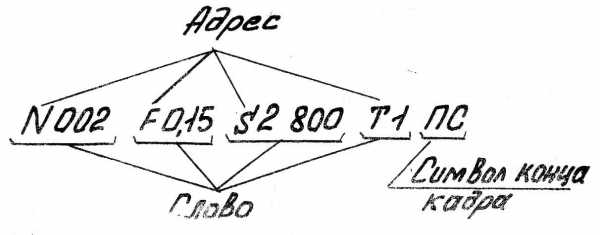

Кадры состоят из слов, расположенных в определенном порядке, а слова из символов. Слово управляющей программы — составная часть кадра управляющей программы, содержащая данные о параметре процесса обработки заготовки и (или) другие данные по выполнению управления. Первый символ слова является буквой, обозначающей адрес, а остальные символы образуют число со знаком или целочисленный код, т. е. при записи информации используется адресный способ, при котором числовой информации предшествует адрес, определяющий принадлежность этой информации соответствующей команде управления.

Адрес в числовом программном управлении — часть слова управляющей программы, определяющая назначение следующих за ним данных, содержащихся в этом слове (ГОСТ 20523—80). При этом в каждом кадре записывается только та информация, которая изменяется по отношению к предыдущему. Пример записи кадра приведен на рис. 2.12. Значения символов адресов и управляющих символов и знаков согласно ГОСТ 20999—83 приведены в (Вас Прок).

Кадр УП содержит слово «Номер кадра», одно или несколько информационных слов и символ конца кадра. К информационным словам относятся слова: «Подготовительная функция», «Размерные перемещения», «Параметр интерполяции или шаг резьбы», «Функция подачи», «Функция главного движения», «Вспомогательная функция». В кадре эти слова имеют ту же последовательность.

Номер кадра. Это слово в начале кадра, определяющее последовательность кадров в УП. Номер кадра задается адресом N и целым десятичным числом. Рациональна последовательная нумерация кадров. Повторение номеров в пределах данной УП не допускается.

Подготовительные функции. Слово «Подготовительная функция» определяет режим работы УЧПУ (коррекция инструмента, тип и плоскость интерполяции, работу в абсолютных координатах или приращениях, величину измерения скорости, подачи и т. д.). Эти слова задаются адресом G и двухзначным десятичным числом (00... 99). Например, G 95 — подача в мм/об. Значения функций и действие их приведено в ГОСТ 20999—83.

Рис. 12.12. Параметр записи кадра

Размерные перемещения. Словами «Размерные перемещения» задается геометрическая информация. Она записывается в кадр в последовательности символов: X, Y, Z, V, V, W, P, Q, R, А, В, С. Числа, входящие в слово «Размерные перемещения», означают либо координаты опорных точек траектории инструмента в абсолютной системе координат или координаты этих точек в относительной системе. Все линейные перемещения должны быть выражены в миллиметрах и их десятичных долях. Все угловые перемещения должны быть выражены в радианах (или в градусах). Размеры записываются со знаком и с учетом дискретности задания размеров в конкретном УЧПУ.

Слова «Параметр интерполяции или шаг резьбы» записываются в последовательности I, J, K. Функциональный характер интерполируемого участка траектории (прямая, окружность, парабола или кривая более высокого порядка) определяется соответствующей подготовительной функцией. Для указания режима резьбонарезания также используются подготовительные функции.

Слово «Функция подачи» может определять как результирующую скорость подачи, так и составляющие этой скорости, разложенной по координатным осям. В кадре результирующая скорость подачи записывается под адресом F после всех слов «Размерное перемещение».

Слово «Функция подачи», относящееся к определенной оси координат, записывается непосредственно за словом «Размерное перемещение» по этой координате.

Слово «Скорость главного движения» записывается с адресом S и определяет линейную скорость точки приложения инструмента. Слово «Функция инструмента» используется для выбора инструмента и задается адресом «Т». Слово « Вспомогательная функция» определяет команду исполнительному органу станка или УЧПУ.

ШПИНДЕЛЬНЫЕ УЗЛЫ СТАНКОВ. ОСНОВНЫЕ ТРЕБОВАНИЯ

Шпиндель, являющийся конечным звеном привода главного движения и предназначенный для крепления инструмента или заготовки, оказывает существенное, часто лимитирующее, влияние на точность, производительность и надежность всего станка. Шпиндельные узлы станков в соответствии с предъявляемыми к ним требованиями должны обеспечить следующее.

1. Передачу на заготовку или инструмент расчетных режимов для заданных технологических операций.

2. Точность вращения, оцениваемую радиальным и осевым биением переднего конца шпинделя; для станков общего назначения в зависимости от класса точности станка должна соответствовать стандартным значениям; для специальных станков точность вращения зависит от требуемой точности обработки:

∆≤ ∆д /3 (13.1)

где ∆ — биение шпинделя; ∆д - допуск на лимитирующий размер готового изделия.

Точность в первую очередь определяет технологические возможности ШУ, зависит от типа применяемых опор.

studfiles.net

G-коды

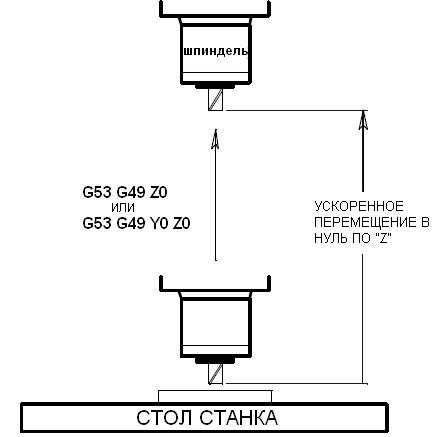

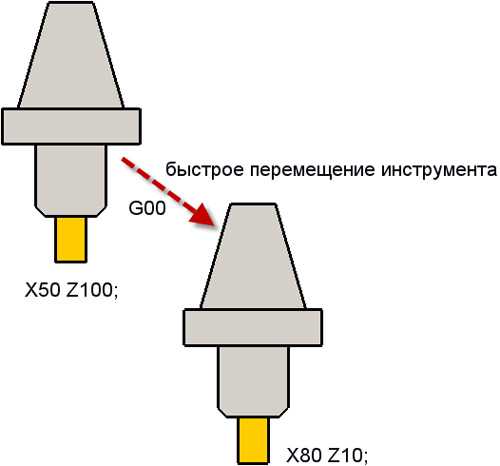

G00 – ускоренное перемещение. Код G00 используется для выполнения ускоренного перемещения. Ускоренное перемещение, или позиционирование, необходимо для быстрого перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока и непостоянна. Код G00 отменяется при программировании следующих кодов: G01, G02, G03.

Рис. 16.1. Пример ускоренного перемещения. G00 X80 Z10 – позиционирование в точку с координатами (80; 10). Более подробную информацию вы найдете в главе 6

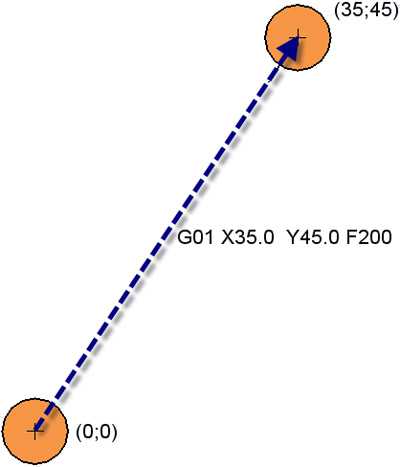

G01 – линейная интерполяция. Код G01 – команда линейной интерполяции, обеспечивающая перемещение инструмента по прямой линии с заданной скоростью. Скорость перемещения указывается F-адресом. Код G01 отменяется с помощью кодов G00, G02HG03.

Рис. 16.2. Пример линейной интерполяции. G01 Х35 Y45 F200 – перемещение по прямой в точку с координатами (35; 45) со скоростью подачи 200 мм/мин. Более подробную информацию вы найдете в главе 6

G02 – круговая интерполяция (дуга в направлении часовой стрелки). Код G02 предназначен для выполнения круговой интерполяции, то есть для перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью. Скорость перемещения указывается F-адресом. Код G02 отменяется с помощью кодов G00, G01 и G03.

G03 – круговая интерполяция (дуга против часовой стрелки). Код G03 предназначен для выполнения круговой интерполяции, то есть для перемещения инструмента по дуге (окружности) против часовой стрелки с заданной скоростью. Скорость перемещения указывается F-адресом. Код G03 отменяется с помощью кодов G00, G01 и G02.

Рис. 16.3. Круговая интерполяция в разных плоскостях

G04 – выдержка. Код G04 – команда на выполнение выдержки (паузы) с заданным временем. Этот немодальный код программируется вместе с X- или Р-адресом, который указывает длительность времени выдержки. Обычно это время составляет от 0.001 до 99999.999 секунды. Код G04, X- или Р-адрес программируются вместе в одном кадре, который не содержит никаких перемещений.

Если для определения времени выдержки используется Р, то нельзя программировать десятичную точку. Адрес Р определяет время выдержки в миллисекундах, а X – в секундах. Если команда G04 программируется без временного фактора, то она воспринимается системой ЧПУ как немодальная команда для точного останова.

Пример: G04 Х1.5 – выдержка 1.5 секунды; G04 Р2000 – выдержка 2 секунды.

G09 – точный останов. Из-за автоматического ускорения и замедления осевых перемещений исполнительных органов станка с ЧПУ не происходит точная обработка кромок углов при переходе от одного движения резания к другому. Эта неточность обработки выражается в закруглении или притуплении углов.

Предположим, вы обрабатываете прямоугольный контур и стремитесь получить острую кромку в углу (рис. 16.4). Если вы работаете в обычном режиме, то возможно, что при переходе от движения по оси Y к движению по оси X произойдет небольшое скругление этой самой кромки (рис. 16.5). Особенно сильно данный эффект проявляется при работе с высокими скоростями подач и на больших обрабатывающих центрах.

Рис. 16.4. Необходимо получить острую кромку в правом верхнем углу контура

Рис. 16.5. Скругление кромки

Немодальный код G09 предназначен для согласования фактической траектории инструмента с запрограммированной траекторией. То есть при переходе от одного движения к другому СЧПУ обеспечит законченное и точное перемещение в указанную координату.

Код G09 обычно указывается вместе с координатой, в которой необходимо выполнить точный останов. Управляющая программа, гарантирующая получение острой кромки правого верхнего угла прямоугольного контура, будет выглядеть следующим образом:

% O0005 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G0 G90 G54 X30. Y-22.5 S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-2. F100. N114 Y-12.5 N116 G09 Y17.5 N118 X-25. N120 X-35. N122 Z8. N124 G0 Z100. N126 M5 N132 M30 %Когда инструмент приходит в координату Y17.5, то СЧПУ выполняет точный останов. Время выдержки в этой координате определяется значением специального параметра системы.

Чуть позже вы познакомитесь с кодом G61, который работает аналогично G09, но является модальным.

G10 – включение режима ввода данных в СЧПУ. Команда G10 позволяет устанавливать или смещать рабочую систему координат и вводить определенные значения в регистры коррекции инструмента памяти СЧПУ при помощи управляющей программы или специальной (отдельной) программы.

Если вы хотите ввести какие-либо значения в регистры коррекции при помощи УП, то они должны находиться в начале программы. Этим вы обеспечиваете согласованность значений в регистрах коррекции и самой программы обработки.

Обычно для ввода значений в регистры коррекции применяется следующий формат: G10 L11 P_R_; где G10 – включение режима ввода данных; L11 – настройка регистра коррекции инструмента; Р – выбор регистра коррекции, который необходимо изменить; R – вводимое значение коррекции.

Если команда G10 используется одновременно с кодом G90, то значения в регистрах коррекции переписываются (заменяются новыми значениями). Когда G10 работает вместе с кодом G91, то значения в корректорах складываются (или вычитаются) с числовым значением при R. К примеру, кадр G10 G90 Lll P12 RIOO.05 заменяет существующее значение в регистре коррекции № 12 на новое значение 100.05.

Для того чтобы установить или сместить рабочую систему координат, используется следующий формат: G10 L2 P_X_Y_Z_; где G10 – включение режима ввода данных; L2 – определение стандартной рабочей системы координат; Р – выбор рабочей системы координат; X, Y, Z – значения, определяющие новое положение рабочей системы координат.

Подготовительная функция G10 является модальной и остается активной до тех пор, пока не будет отменена кодом G11. Перед использованием G10 внимательно ознакомьтесь с документацией к станку, так как формат кадра с G10 может быть различным.

G11 – выключение режима ввода данных в СЧПУ. При помощи команды G11 отменяется команда G10 для включения режима ввода данных в СЧПУ.

G15 – выключение режима полярных координат. При помощи команды G15 вы отменяете режим работы в полярной системе координат и возвращаетесь к программированию в прямоугольной системе координат.

G16 – включение режима полярных координат. Подготовительная функция G16 позволяет работать в полярной системе координат. При этом запрограммированная позиция определяется углом и расстоянием от нулевой точки рабочей системы координат или от текущей действительной позиции.

Работать в полярной системе координат можно в одной из трех плоскостей. С кодом G17 вы работаете в плоскости XY, с кодом G18 – в плоскости XZ, а с помощью кода G19 – в плоскости YZ.

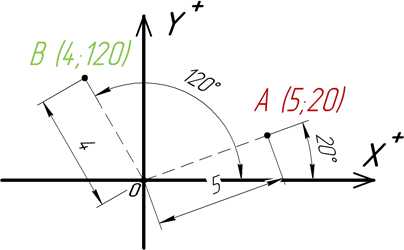

Рис. 16.6. Полярные координаты: точка А (5;20) и точка В (4; 120)

Если активна плоскость XY, то X-адрес определяет радиус, a Y устанавливает угол относительно оси X. Если активна плоскость XZ, то X адрес определяет радиус, a Z устанавливает угол относительно оси X. Если активна плоскость YZ, то Y-адрес определяет радиус, a Z устанавливает угол относительно оси Y. Положительным считается угол, который отсчитывается против часовой стрелки.

Полярные перемещения, которые указываются при действующей команде G90, выполняются относительно нулевой точки активной рабочей системы координат. Если же действует код G91, то полярные перемещения выполняются относительно текущей позиции. Значения угла и радиуса могут быть запрограммированы независимо как абсолютные или относительные значения. То есть полярное перемещение может быть одновременно определено углом от нулевой точки рабочей системы координат и расстоянием (радиусом) от текущей позиции.

Нередки случаи, когда на чертежах отверстия указываются при помощи полярных координат. Чтобы не пересчитывать полярные координаты в прямоугольные, можно воспользоваться подготовительной функцией G16.

… G90 G17 G16 G81 G98 X4 Y30 Z-2 R0.5 F50 Y60 Y90 G15 G80 …

Команда G16 является модальной, поэтому остается активной до тех пор, пока ее не отменят командой G15.

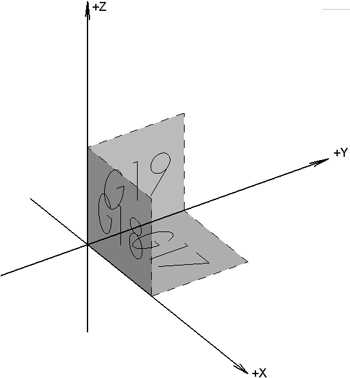

G17 – выбор плоскости XY. Подготовительная функция G17 предназначена для выбора плоскости XY в качестве рабочей (рис. 16.7). Плоскость XY становится определяющей при использовании круговой интерполяции, вращения системы координат и постоянных циклов сверления.

G18 – выбор плоскости XZ. Подготовительная функция G18 предназначена для выбора плоскости XZ в качестве рабочей (рис. 16.7). Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G19 – выбор плоскости YZ. Подготовительная функция G19 предназначена для выбора плоскости YZ в качестве рабочей (рис. 16.7). Плоскость YZ становится определяющей при использовании круговой интерполяции, вращения системы координат и постоянных циклов сверления.

Рис. 16.7. G17, G18, G19 используются для выбора активной плоскости системы координат

G20 – ввод дюймовых данных. Код G20 активирует режим работы с дюймовыми данными. Пока действует этот режим, все вводимые данные воспринимаются как дюймовые. Рекомендуется во всех программах, которые написаны в дюймовых размерах, поставить команду G20 в начало программы (в строку безопас ности), чтобы в случае, если в программе, выполняемой до этого, действовал метрический режим, обеспечить выбор корректного формата.

Пример: N10 G20 G40 G49 G54 G80 G90 – код G20 в строке безопасности. Команда является модальной и действует до тех пор, пока ее не отменят командой G21.

G21 – ввод метрических данных. Код G21 активирует режим работы с метрическими данными. Пока действует этот режим, все вводимые данные воспринимаются как метрические. Рекомендуется во всех программах, которые написаны в метрических размерах, поставить команду G21 в начало программы (в строку безопасности), чтобы в случае, если в программе, выполняемой до этого, действовал дюймовый режим, обеспечить выбор корректного формата.

Пример: N10 G21 G40 G49 G54 G80 G90 – код G21 в строке безопасности. Команда является модальной и действует до тех пор, пока ее не отменят командой G20.

G22 – включение режима предельных перемещений. Код G22 активирует установленный предел перемещений. В этом случае инструмент не может выйти за пределы ограничивающей области. Эта область, как правило, устанавливается с помощью параметров СЧПУ.

G23 – выключение режима предельных перемещений. При выполнении команды G23 установленные пределы перемещений не действуют. То есть код G23 отменяет действие кода G22 и позволяет инструменту перемещаться в любую точку рабочей зоны станка.

G27 – проверка возврата к исходной позиции. Код G27 работает аналогично коду G28 (см. далее). Единственная разница заключается в том, что если позиция, к которой произошло перемещение исполнительного органа, не соответствует исходной позиции, то в случае с G27 система ЧПУ станка выдает аварийное сообщение или сигнал.

Команды G27 и G28 могут использоваться в циклах и макросах автоматической смены инструмента. Перед выполнением этих G-кодов обычно отменяют коррекцию инструмента.

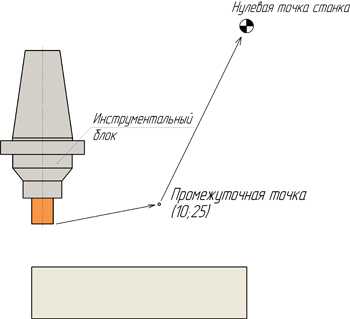

G28 – автоматический возврат в исходную позицию. Команда G28 предназначена для возврата станка в исходную позицию. Под этим понимается ускоренное перемещение исполнительных органов в нулевую точку станка. Возврат в исходную позицию предназначен прежде всего для возможности проверки размеров и качества обрабатываемой детали в середине программы обработки. Иногда код G28 ставят в конец управляющей программы, чтобы после ее завершения рабочий стол переместился в положение, удобное для съема обработанной детали.

Условный кадр для автоматического возврата в исходную позицию выглядит так:

G91G28X0.0Y0.0Z0.0

Если в кадре с G28 указываются оси X, Y и Z с нулевыми значениями, то возврат в исходную позицию происходит по этим трем осям. Однако не всегда нужно выполнять эту операцию со всеми осями. Возможно, что вам потребуется перемещение только по двум из них. Например, для возврата по осям Z и Y в программе обработки должен стоять следующий кадр:

G91 G28 Y0.0. Z0.0

Обратите особое внимание на находящийся в кадре код G91. Как вы знаете, этот код активирует работу в относительных координатах. Дело в том, что G28 позволяет запрограммировать некоторую промежуточную точку, в которую будет совершено перемещение, перед тем как станок вернется в исходную позицию. На самом деле координаты, указанные в кадре, являются координатами именно промежуточной точки. В приведенных ранее примерах мы указывали в качестве координат промежуточной точки нулевые значения. Так как в кадре стоит код относительных координат G91, то станок должен переместиться относительно текущей позиции на нуль миллиметров по каждой из осей. То есть не должен никуда двигаться. Вот поэтому при наличии в УП кадра G91 G28 Х0.0 Y0.0 Z0.0 станок будет сразу возвращен в исходную позицию без «заезда» в промежуточную точку.

Если в программе обработки находится кадр G91 G28 Х10.0 Z20.0, то станок сначала переместится вправо и вверх, а только затем вернется в нулевую точку. Для чего нужна эта промежуточная точка? Код G28 вызывает ускоренное перемещение, аналогичное G00, а в этом случае оно может быть непрямолинейным. То есть можно запросто что-нибудь «зацепить». Опытный программист старается сначала поднять инструмент вверх, а уже затем «отпустить» станок в нулевую точку:

G91 G28 Х0.0 Y0.0 Z20.0

Рис. 16.8. Если в УП присутствует команда G91 G28 Х10 Y25, то инструмент сначала переместится в промежуточную точку, а затем вернется в нуль станка

Опасайтесь указывать в кадре с G28 код абсолютных координат G90. Если в УП находится кадр G90 G28 Х0.0 Y0.0 Z0.0, то очень высока вероятность столкновения режущего инструмента с частями станка или деталью.

G30 – возврат к позиции смены инструмента. При помощи команды G30 осуществляется автоматический возврат оси Z к позиции смены инструмента и отменяется действующая коррекция инструмента. Кадр для выполнения возврата к позиции смены инструмента должен выглядеть так:

G30 G91 Z0

Будьте внимательны: если в кадре вместо G90 находится код G91, то шпиндель будет перемещаться к поверхности рабочего стола.

G31 – функция пропуска с реакцией на внешний сигнал. В некоторых станках можно использовать функцию пропуска с реакцией на внешний сигнал. При помощи немодального кода G31 программист программирует линейную интерполяцию аналогично G01, но скомбинированную с возможной реакцией на внешний сигнал. Внешний сигнал подается при нажатии на определенную клавишу панели УЧПУ, например на клавишу Старт цикла.

Если сигнал пропуска не подавать, то программа будет выполняться таким образом, как если бы была запрограммирована команда G01. Если СЧПУ получит внешний сигнал, то выполнение программы переходит сразу же к следующему кадру данных.

Рис. 16.9. Функция пропуска с реакцией на внешний сигнал

G40 – отмена автоматической коррекции радиуса инструмента. Автоматическая коррекция радиуса инструмента отменяется программированием команд G40 и D00. Обычно код G40 находится в кадре с командой прямолинейного холостого перемещения от контура детали.

G1 G40 Х100

Некоторые станки отменяют автоматическую коррекцию радиуса инструмента при нажатии на кнопку аварийного останова или сброса, в случае возврата к нулевой точке станка и с помощью кодов окончания программы.

G41 – коррекция на радиус, инструмент слева от детали. Код G41 применяется для включения автоматической коррекции радиуса инструмента, находящегося слева от детали. Направление смещения определяется, если смотреть на траекторию сверху вниз, то есть со стороны «+Z» в направлении «–Z».

G42 – коррекция на радиус, инструмент справа от детали. Код G42 применяется для включения автоматической коррекции радиуса инструмента, находящегося справа от детали. Направление смещения определяется, если смотреть на траекторию сверху вниз, то есть со стороны «+Z» в направлении «–Z».

Рис. 16.11. Коррекция справа

G43 – компенсация длины инструмента. При выполнении УП базовая позиция шпинделя (точка пересечения торца и оси вращения) определяется запрограммированными координатами. Проблема заключается в том, что в базовой позиции шпинделя обработка резанием не осуществляется. Обработка производится кромкой режущего инструмента, которая находится на некотором расстоянии от базовой точки шпинделя. Для того чтобы в запрограммированную координату приходила именно режущая кромка, а не шпиндель, необходимо «объяснить» СЧПУ, на какую величину по оси Z нужно сместить эту базовую точку.

Компенсация длины инструмента осуществляется путем программирования команды G43 и Н-слова данных. Обычно компенсация длины активируется совместно с холостым перемещением по оси Z.

Пример: G43 H01 Z100

G49 – отмена компенсации длины инструмента. Компенсация длины инструмента отменяется путем программирования команды G49 или Н00.

G50 – выключение режима масштабирования. Код G50 предназначен для выключения режима масштабирования G51.

G51 – включение режима масштабирования. В этом режиме программист изменяет коэффициент масштаба для координатных осей станка. Режим активиру ется при помощи модального кода G51 и отменяется кодом G50.

| Рис. 16.12. Команда G43H_ смещает базовую точку шпинделя к кромке режущего инструмента |

Можно указать коэффициент масштаба для всех осей одновременно или отдельно для каждой оси. Если коэффициент масштаба более 1, то система координат увеличивается. Если же коэффициент масштаба менее 1, то система координат уменьшается.

Для единого изменения масштаба обычно используется следующий формат:

G51 X_Y_Z_P_

где G51 – включение режима масштабирования; X – координата по оси X для средней точки масштаба; Y – координата по оси Y для средней точки масштаба; Z – координата по оси Z для средней точки масштаба; Р – коэффициент масштаба для всех осей.

При независимом изменении масштаба возможно также зеркальное отображение с помощью отрицательных коэффициентов масштаба. Для независимого изменения масштаба обычно используется следующий формат:

G51 X Y Z I J К

где G51 – включение режима масштабирования; X – координата по оси X для средней точки масштаба; Y – координата по оси Y для средней точки масштаба; Z – координата по оси Z для средней точки масштаба; I – коэффициент масштаба для оси X; J – коэффициент масштаба для оси Y; К – коэффициент масштаба для оси Z.

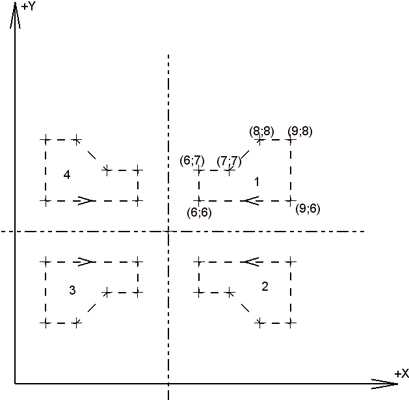

В функции зеркального отображения комбинируются между собой независимое изменение масштаба и возможность зеркального отображения запрограммированных координат по одной или нескольким осям. В следующем программном примере поясняется функция зеркального отображения без изменения масштаба.

Основная программа

… G90 G01 F100 M98 P101 G51 X5 Y5 I-1 J1 K1 M98 P101 G51 X5 Y5 I-1 J-1 K1 M98 P101 G51 X5 Y5 I1 J-1 K1 M98 P101 …

Рис. 16.13. Зеркальное отображение траектории

Подпрограмма

O0101 G90 X6 Y6 Y7 X7 X8 Y8 X9 Y6 X6 M99

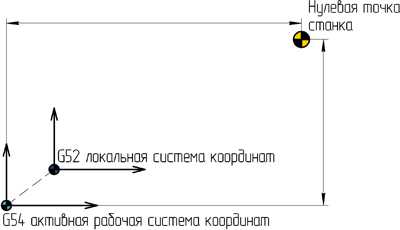

G52 – локальная система координат. СЧПУ позволяет устанавливать, кроме стандартных рабочих систем координат, еще и локальные системы координат. Код G52 используется для определения подчиненной системы координат в пределах действующей рабочей системы (G54–G59).

Когда СЧПУ станка исполняет команду G52, то начало действующей рабочей системы координат смещается на значение, указанное при помощи слов данных X, Y и Z:

G52 X_Y_Z_

Рис. 16.14. Локальная система координат

Команда G52 автоматически отменяется, если программируется другая рабочая система координат G54–G59 или с помощью команды G52 Х0. Y0. Z0.

G54–G59 – стандартные рабочие системы координат. При помощи кодов G54, G55, G56, G57, G58 и G59 определяется, в какой рабочей системе координат будет производиться обработка детали. Подробную информацию об этих кодах и о взаимосвязи рабочей системы координат с системой координат станка вы можете найти в главе 3. Путем выбора различных координатных систем программист может при помощи одной и той же программы обрабатывать различные детали. Если была выбрана одна из координатных систем G54–G59, то она действует до тех пор, пока не будет активирована другая координатная система.

G60 – позиционирование в одном направлении. С помощью команды G60 ко всем запрограммированным позициям по каждой оси можно перемещаться из определенного направления («+» или «–»). Благодаря этому появляется возможность исключить ошибки позиционирования, которые могут возникать из-за мертвого хода в системах сервопривода. Чаще всего направление и величина перемещения задаются параметрами СЧПУ.

G61 – режим точного останова. Команда G61 предназначена для включения режима точного останова. Функция точного останова подробно описана в характеристике кода G09. Единственная разница между кодами G61 и G09 заключается в том, что G09 является немодальной командой, то есть действует только в определенном кадре. Модальный код G61 остается активным, пока не будет запрограммирована команда на изменение этого режима, например с помощью кода G63 для включения режима нарезания резьбы метчиком или кода G64 режима резания.

G63 – режим нарезания резьбы метчиком. Режим нарезания резьбы метчиком активируется при помощи кода G63 и используется в циклах нарезания резьбы. В этом режиме невозможна корректировка скорости подачи при помощиспециальной рукоятки на панели УЧПУ станка. Режим отменяется программированием команды режима резания G64.

G64 – режим резания. Стандартный режим резания активируется кодом G64. С помощью этого кода отменяются другие специальные режимы – режим нарезания резьбы метчиком и режим точного останова.

G65 – немодальный вызов макропрограммы. Код G65 позволяет выполнить макропрограмму, находящуюся в памяти СЧПУ. Формат для немодального вызова макропрограммы выглядит следующим образом:

G65 P_L_

где G65 – команда для вызова макропрограммы; Р – номер макропрограммы; L – количество выполнений макропрограммы. Если L не указывается, то СЧПУ считает, что L = l.

G66 – модальный вызов макропрограммы. Команда G66 предназначена для вызова макропрограммы, как и команда G65. Единственная разница между двумя этими кодами заключается в том, что G66 является модальным кодом и макропрограмма выполняется при каждом перемещении, пока не будет запрограммирована команда G67. Формат для модального вызова макропрограммы:

G66 P_L_

где G66 – команда для вызова макропрограммы; Р – номер макропрограммы; L – количество выполнений макропрограммы.

Если L не указывается, то СЧПУ считает, что L = 1.

G67 – отмена модального вызова макропрограммы. При помощи кода G67 отменяется режим модального вызова макропрограммы G66.

G68 – вращение координат. Модальная команда G68 позволяет выполнить поворот координатной системы на определенный угол. Для выполнения такого поворота требуется указать плоскость вращения, центр вращения и угол поворота. Плоскость вращения устанавливается при помощи кодов G17 (плоскость XY), G18 (плоскость XZ) и G19 (плоскость YZ). Если желаемая плоскость вращения уже активирована, то программирование команд G17, G18 и G19 в кадре с G68 не требуется.

При действующей команде G90 центр вращения указывается абсолютными координатами относительно нулевой точки станка, если не выбрана одна из стандартных рабочих систем координат. Если выбрана одна из рабочих систем координат G54–G59, то центр вращения устанавливается относительно нулевой точки активной рабочей системы координат. В случае действующей команды G91 центр вращения указывается относительно текущей позиции. Если же координаты цент ра вращения не будут указаны, то в качестве центра вращения будет принята текущая позиция.

Угол вращения указывается при помощи R-слова данных. Формат для команды вращения координат обычно следующий:

G17 G68 X_Y_R_

G69 – отмена вращения координат. При помощи кода G68 отменяется режим вращения координат.

G73–G89 – постоянные циклы

| G80 | Отмена постоянного цикла |

| G81 | Стандартный цикл сверления |

| G82 | Сверление с выдержкой |

| G83 | Цикл прерывистого сверления |

| G73 | Высокоскоростной цикл прерывистого сверления |

| G84 | Цикл нарезания резьбы |

| G74 | Цикл нарезания левой резьбы |

| G85 | Стандартный цикл растачивания |

О работе с постоянными циклами сверления, растачивания и нарезания резьбы вы можете узнать из главы 8.

G90 – режим абсолютного позиционирования. В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки станка или относительно нулевой точки рабочей системы координат G54–G59. Код G90 является модальным и отменяется при помощи кода относительного позиционирования G91.

G91 – режим относительного позиционирования. При помощи кода G91 активируется режим относительного (инкрементального) позиционирования. При относительном способе отсчета за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке. Код G91 является модальным и отменяется при помощи кода абсолютного позиционирования G90.

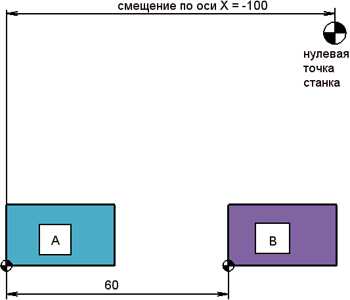

G92 – смещение абсолютной системы координат. Возникают ситуации, когда у оператора станка появляется необходимость установить определенные значения в регистрах абсолютной системы координат для перемещения нулевой точки в новое положение. Дело в том, что не все станки имеют набор из стандартных рабочих систем координат, устанавливаемых с помощью кодов G54–G59. Команда G92 применялась на станках еще до появления функции работы с несколькими стандартными системами координат.

Код G92 используют для сдвига текущего положения нулевой точки путем изменения значений в регистрах рабочих смещений. Когда СЧПУ выполнит команду G92, то значения в регистрах смещений изменятся и станут равными значениям, которые определены X-, Y- и Z-словами данных. Самое главное – учтите, что X-, Y-, Z-слова данных будут показывать текущее положение инструмента в новой координатной системе.

G92X Y Z

Рассмотрим, как работает команда G92, на конкретном примере. На рис. 16.15 изображены две заготовки. Заготовка А находится в начальной нулевой точке, которую установил оператор. Нам необходимо обработать заготовку В, которая расположена на 60 мм правее заготовки А, путем смещения начальной нулевой точки.

Рис. 16.15. С помощью G92 мы заменяем регистры абсолютной позиции станка и смещаем нулевую точку

Сначала переместим инструмент в известную нам начальную нулевую точку, а затем используем G92:

… G00 X0 Y0 G92 X-60 Y0 …

Кадр G92 Х-60 Y0 означает, что новое текущее положение инструмента определено координатами (–60; 0), то есть на 60 мм левее требуемой нулевой точки. Таким образом, искомая нулевая точка будет находиться на 60 мм правее текущего положения инструмента.

Существует другой метод для достижения этого же результата. Можно сначала переместить инструмент в позицию, которую мы хотим сделать новой нулевой точкой, и затем выполнить команду G92 Х0 Y0.

… G00 X60 Y0 G92 X0 Y0 …

Команда G92 сама по себе не вызывает осевых перемещений. Указанное при помощи G92 смещение координатной системы на большинстве станков может быть отменено возвратом в нулевую точку или выключением станка.

G94 – скорость подачи в дюймах/миллиметрах в минуту. При помощи команды G94 указанная скорость подачи устанавливается в дюймах за 1 минуту или в миллиметрах за 1 минуту.

Если действует дюймовый режим G20, то скорость подачи F определяется как подача в дюймах за 1 минуту. Если же активен метрический режим G21, то скорость подачи F определяется как подача в миллиметрах за 1 минуту.

G20 F10 – скорость подачи 10 дюймов в минуту; G21 F10 – скорость подачи 10 миллиметров в минуту.

Модальный код G94 остается активным до тех пор, пока не будет запрограммирован код G95.

G95 – скорость подачи в дюймах/миллиметрах на оборот. При помощи команды G95 указанная скорость подачи устанавливается в дюймах на 1 оборот шпинделя или в миллиметрах на 1 оборот шпинделя. То есть скорость подачи F синхронизируется со скоростью вращения шпинделя S. При одном и том же значении F скорость подачи будет увеличиваться при увеличении числа оборотов шпинделя.

G20 F0.1 – скорость подачи равна 0.1 дюйма на оборот; G21 F0.1 – скорость подачи равна 0.1 миллиметра на оборот. Модальный код G95 остается активным до тех пор, пока не будет запрограммирован код G94.

G98 – возврат к исходной плоскости в цикле. Если постоянный цикл станка работает совместно с кодом G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Исходная плоскость – это координата по оси Z (уровень), в которой находится инструмент перед вызовом постоянного цикла. Команда G98 отменяется при помощи команды G99.

G99 – возврат к плоскости отвода в цикле. Если цикл сверления работает совместно с кодом G99, то инструмент возвращается к плоскости отвода между всеми обрабатываемыми отверстиями. Плоскость отвода – это координата по оси Z (уровень), с которой начинается сверление на рабочей подаче и в которую возвращается инструмент после того, как он достиг дна обрабатываемого отверстия. Плоскость отвода обычно устанавливается в кадре цикла с помощью R-адреса. Команда G99 отменяется при помощи команды G98.

planetacam.ru