Содержание

Хромирование своими руками в домашних условиях

Для защиты деталей разнообразных механизмов или частей металлических конструкций от коррозии, придания им дополнительной износоустойчивости, твердости и улучшения эстетического вида применяются хромирование или никелирование. Эти способы подразумевают нанесение на поверхности конструкций химически инертного покрытия из хрома или никеля для улучшения эстетичности. Нанесение такой пленки – процесс энергозатратный. Технологически сложен, но является защитой не на один десяток лет без ощутимых потерь для внешнего вида

Нередко появляется необходимость в покрытии декоративной пленкой тех изделий, которые изначально не подвергались процессу хромирования. Таким образом при желании можно, к примеру, изменить вид скульптуры, сделать современным интерьер любого жилого помещения. Можно украсить по своему вкусу автомобиль или мотоцикл. Сделать это совсем не трудно даже собственными руками, то есть, не применяя усложненных технологий. Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые

Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые

Основные методы хромирования

1. Процесс химической металлизации

2. Гальванизация

3. Вакуумное напыление

4. Высокотемпературная диффузия

Два последних метода применяются только на предприятиях промышленности. Дома эти процессы выполнить не получится, поскольку для них необходимы технически сложные установки и повышенные энергетические затраты. А вот химическая металлизация и гальванизация – это как раз те самые процессы, которые могут производиться и в личной мастерской. Рассмотрим подробно, как это делается

Химическая металлизация поверхностей и деталей

В процессе этой работы используются химические реактивы, компрессор и краскопульт. Выполняются практически те же самые операции, что и при покраске поверхностей акриловым лаком или эмалью. При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении

Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении

Как выполнить химическую металлизацию

1-й метод. Поверхность покрывается специальными химикатами. В результате химической реакции образуется осадок, представляющий собой прочный металлический слой. Покрытие можно делать не только из хрома, но также из серебра

2-й метод. В процессе восстановительной химической реакции из солей образуется слой хрома. Приготовьте набор из уксусной кислоты, хлористого хромила, хлористого хрома, уксуснокислого хрома, гипософита натрия, едкого натра, фосфата хрома. При этом необходимо помнить, что эти вещества ядовиты и опасны для здоровья. И потому следует внимательно проштудировать учебник химии, если уж Вы решили провести процесс хромирования этим методом. Но достичь высокого качества очень трудно даже при наличии подробной инструкции. При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских

При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских

Удобно проводить процесс покрытия с помощью готовых пробных наборов химических препаратов для хромирования. Их предлагает компания Fusion Technologies. Удобство таких наборов заключается в том, что покрытие можно нанести на любой из перечисленных материалов: металл, керамику, дерево, стекло, пластик. Гальванических установок и специальной сложной техники не потребуется. Все, что вам нужно, это просторное помещение, дистиллированная вода, компрессор, распылитель и набор химических препаратов. Также понадобиться газовая горелка с баллоном

Правила техники безопасности

1. Устройство вентиляции в помещении мастерской. Открытием дверей и окон проблему не решить. Вмонтируйте в форточку обыкновенный кухонный вентилятор. Этого будет достаточно для любительской работы. Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции

Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции

2. Оборудование канализационных стоков. Работа потребует большого расхода воды для промывки деталей. Дополнительная очистка ее не нужна, так как она в химическом отношении инертна. А вот сток в канализационный канал должен быть оборудован обязательно

3. Чтобы не подвергать органы дыхания и кожу опасному воздействию реактивов, рекомендуется работать с применением защитных средств. Запаситесь респираторами, специальными защитными очками и прочным фартуком. Еще понадобится несколько пар резиновых перчаток

При выполнении химической металлизации в личной мастерской не забывайте о строгом соблюдении технологии. Реактивы наносить на поверхность следует в указанной очередности. Затем следует нанесение тонкого слоя серебра. Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному

Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному

Набор реактивов для металлизации состоит из модификаторов А и Б, восстановителя и активатора. В самом начале работы в указанном объеме дистиллированной воды разводятся реактивы. Пропорции строго соблюдаются. Хранить растворы следует в прохладном месте. Необходимые для работы лаки и пигменты покупать можно в том же магазине, где куплены реактивы

Порядок выполнения работы

1. Подготовка детали или конструкции. Поверхность следует тщательно очистить. Она должна быть максимально ровной. Для этого производится полировка

2. Затем выполняется процесс лакировки с использованием лака

3. Когда лак полностью высохнет, с помощью газовой горелки обрабатывается поверхность. Данный технологический процесс изменяет структуру лака на молекулярном уровне. Это делается с целью увеличения впитываемости и адгезии для металлизированного покрытия

4. Следом за тепловой обработкой производится распыление активатором для хромирования. Лишнее можно смыть водой

Следом за тепловой обработкой производится распыление активатором для хромирования. Лишнее можно смыть водой

5. Пока поверхность не высохла, наносится модификатор для металлизации, а за ним растворитель. Реакция между ними приводит к образованию необходимого зеркального покрывающего слоя. Снова изделие промывается водой и сушится направленной струей воздуха

6. Процесс металлизации занимает около 6 часов. После этого деталь покрывается лаком. Эффект бронзы, хрома или золота достигается добавлением соответствующих пигментов. Если Вы решили у себя дома и собственными руками хромировать детали, заказывайте все необходимые химикаты заранее на сайте компании. В случае необходимости специалисты окажут квалифицированную помощь, подскажут подходящие варианты установки оборудования в помещении Вашей домашней мастерской

Гальванизация

Гальванический способ – покрытие чугунных, стальных, латунных или медных конструкций слоем хрома. Хромированию подвергаются металлические, пластмассовые, деревянные изделия способом гальванизации. Процесс будет дорогим и сложным. Для прочного удержания на поверхности деталей покрытия из хрома, металлические изделия требуют предварительного покрытия. Для этой цели используют никель, латунь либо медь

Хромированию подвергаются металлические, пластмассовые, деревянные изделия способом гальванизации. Процесс будет дорогим и сложным. Для прочного удержания на поверхности деталей покрытия из хрома, металлические изделия требуют предварительного покрытия. Для этой цели используют никель, латунь либо медь

Гальванизация требует создания гальванической установки. Нужен источник постоянного тока и набор реактивов. Набор состоит из ангидрида хрома, серной кислоты, соды кальцинированной и гидроокиси натрия

Следует учесть, что при работе по этому методу требуется, чтобы не было перепадов силы тока. Также нужно постоянно контролировать уровень концентрации солей в электролите и строго соблюдать температурный режим довольно длительный срок (от 5 до 8 часов). Выполнение всех перечисленных условий в домашних мастерских – задача не из легких

Материалы для хромирования

Оборудование для хромирование

Реактивы для хромирования

Наборы для хромирования

Примеры наших работ

Хромирование автомобиля своими руками.

Часть 2

Часть 2

Илья [mrjoe]

28.10.2016,

Просмотров: 2441

По итогам первой части статьи у нас получился раствор для активации поверхности. В этой части мы продолжим свои химические опыты и наконец-то покроем хромом необходимый предмет или как выразится более научно проведем химическую металлизацию.

Подготовка восстановителя для хромировки автомобиля

Следующим этапом будет подготовка раствора восстановителя. Данный раствор понадобится для финишного этапа (металлизации). Технология нанесения потребует некоторой сноровки, но об этом позже. Из чего же приготовим раствор. Нам понадобится дистиллированная вода, формалин и глюкоза. Наливаем воду в стакан и добавляем туда 0,45 мл формалина, тщательно перемешиваем. Далее добавляем в полученную смесь 2,5 гр глюкозы. Следим, чтобы глюкоза была без комочков, в противном случае она долго будет растворяться. Раствор готов и его следует перелить в пульверизатор. В итоге получаем два готовых к работе раствора. Остается приготовить главное снадобье и подготовить поверхность к металлизации.

В итоге получаем два готовых к работе раствора. Остается приготовить главное снадобье и подготовить поверхность к металлизации.

Изготовление серебрильного раствора

Для этого нам понадобится 2 тары наполненные дистиллированной водой. В одной 100 мл, в другой 300. Из химических реактивов нам понадобится аммиак, гидроксид натрия и азотнокислое серебро.

В начале берем гидроксид натрия (2гр) и добавляем его в воду, перемешиваем до полного растворения. Во вторую тару с водой добавляем 2 гр азотнокислого серебра и тщательно растворяем его. Работать с серебром необходимо предельно осторожно, дабы не просыпать граммы заветного материала. Подобные потери (даже несколько грамм) больно бьют по карману.

Реактивы затворены водой, наступает время добавление аммиака. Нам понадобится шприц и 5 мл вещества. Набираем в шприц 5 кубиков и медленно по каплям начинаем добавлять в раствор с азотнокислым серебром. На данном этапе нам понадобится 2,5 мл аммиака, которое мы капаем в тару малыми дозами. Осторожными движениями капаем аммиак в раствор, аккуратно помешивая его. Сперва раствор станет слегка мутным, продолжаем капать и перемешивать до того момента пока жидкость не осветлится. Итак, мы добавили 2,5мл аммиака, что же дальше? Далее берем раствор с гидроксидом натрия и медленно добавляем его в раствор с серебром, аккуратно помешивая его. Раствор начнет чернеть, не пугайтесь все в порядке, так и должно быть.

Осторожными движениями капаем аммиак в раствор, аккуратно помешивая его. Сперва раствор станет слегка мутным, продолжаем капать и перемешивать до того момента пока жидкость не осветлится. Итак, мы добавили 2,5мл аммиака, что же дальше? Далее берем раствор с гидроксидом натрия и медленно добавляем его в раствор с серебром, аккуратно помешивая его. Раствор начнет чернеть, не пугайтесь все в порядке, так и должно быть.

Берем оставшийся аммиак и начинаем добавлять в общий раствор, помешивая его до момента полного осветления полученной смеси. Вуаля, волшебное средство готово. Оно абсолютно прозрачное, если это не так, то проверьте пропорцию, чистоту тары и воды.

Переходим к подготовке поверхности и ее активацию

Процесс подготовки поверхности элементарен до безобразия, но потребует предельного внимания. Поверхность необходимо обезжирить, причем сделать это максимально качественно, так как прилипание серебра будет зависеть от того, насколько хорошо была обезжирена поверхность. Где покупать обезжириватель все прекрасно знают, если покупать по каким-либо причинам не с руки, то можно изготовить его самому. Ни чего сложного тут нет. Берем 1 литр воды в 50-60 градусов, добавляем столовую ложку гидроксида натрия и перемешиваем.

Где покупать обезжириватель все прекрасно знают, если покупать по каким-либо причинам не с руки, то можно изготовить его самому. Ни чего сложного тут нет. Берем 1 литр воды в 50-60 градусов, добавляем столовую ложку гидроксида натрия и перемешиваем.

Обезжириватель готов, берем губку и начинаем протирать поверхность детали, выбранной для хромировки. Обезжириваем до тех пор, пока вода будет полностью покрывать поверхность нашего объекта. Важно, чтобы не осталось пустых мест, иначе к ним не пристанет серебро.

Приступаем к активации. Напомню, что активировать площадь под хромировку нужно для того, чтобы раствор серебра задержался на поверхности нашей детали, а не вступил в реакцию в сливной емкости. Активируем строго по технологии и в сжатые временные рамки. После обезжиривания в течении одной минуты обрызгиваем из пульверизатора деталь активирующим раствором. Ровно минуту не больше не меньше. Далее в течении трех минут обильно обрызгиваем нашу заготовку дистиллированной водой. Поверхность активирована и готова к серебрению.

Поверхность активирована и готова к серебрению.

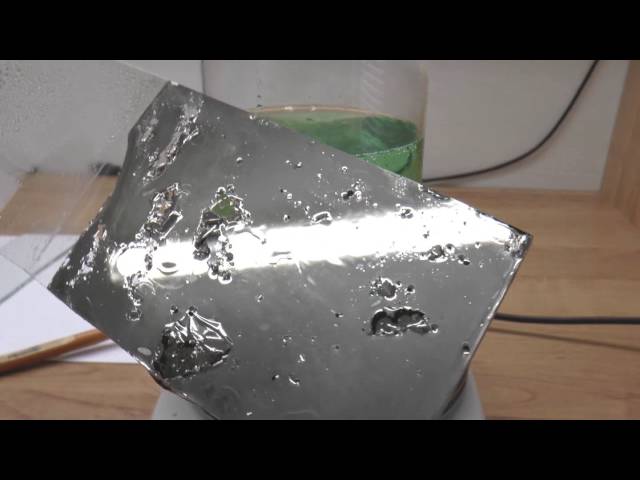

Завершение процесса. Металлизация

Вот и приступаем к самому красочному и вожделенному мероприятию — металлизации. Берем в руки разбрызгиватели с раствором для серебрения и для восстановления. Потребуется небольшая сноровка и ловкость рук. Для тренировки советую потренироваться с цветными субстанциями, изготовленными из воды и пищевых красителей разных цветов, чтобы видеть как они смешиваются на поверхности. Тренировку необходимо производить заранее, а не когда уже все компоненты готовы. Итак, получили представление об алгоритме действий. Приступаем. Плавными движениями начинаем одновременно разбрызгивать растворы на поверхность, так чтобы они смешивались непосредственно на самом предмете. Обрызгиваем до появления зеркального блеска. Буквально, пол минуты и на нашей детали начнут проявляться зеркальны отблески. О чудо! Стакан стал хромированным. Далее все смываем дистиллированной водой и оставляем подсохнуть.

Это еще не все. Так как химическая металлизация, это не гальваника и вещество не вытравлено в детали, то оно не достаточно прочное как хром полученный электролизом, поэтому его необходимо защитить от агрессивной среды. Защищаем хромированные детали лаком. Лакирование будет выступать в двух ролях: как защита и визуальный эффект. Нанеся прозрачный лак мы получим глубину и яркость изделия. Однако, проявив фантазию, можно прибегнуть к лакам разных цветов, в частности к черному. Он придаст глубокий оттенок черного, но не закроет собой сам хром. Получится необычно, красиво и со вкусом. Лак необходимо нанести в 2-3 слоя с промежутком в 15 минут между каждым нанесением.

Для тех, кому сложно одновременно оперировать двумя разбрызгивателями, можно использовать контейнеры в качестве ванны для погружения объектов хромирования. Метод действенен для небольших изделий, ввиду дороговизны реагентов. Но раз уж решили прибегнуть к такому способу, то необходимо добавить в раствор восстановителя несколько капель Натрия Тиосульфата. Стоит в свободной продаже в любой аптеке в ампулах. Работать методом окунания достаточно просто, но также следует придерживаться временных рамок на каждом отдельном этапе.

Стоит в свободной продаже в любой аптеке в ампулах. Работать методом окунания достаточно просто, но также следует придерживаться временных рамок на каждом отдельном этапе.

P.S. У вас все получилось. Поздравляю. Если нет, поработайте над ошибками.

Методы металлизации пластика (вакуумная металлизация, гальваническое покрытие пластика и т. д.)

Пластмассовые детали могут быть покрыты металлом в процессе металлизации, например вакуумной металлизации или гальваники, как для эстетических, так и для механических целей. Визуально кусок пластика с металлическим покрытием отличается повышенным блеском и отражательной способностью. Другие свойства, такие как стойкость к истиранию и электропроводность, которые не являются врожденными характеристиками пластика, часто получают путем металлизации. Металлизированные пластиковые компоненты используются в тех же целях, что и детали с металлическим покрытием, но, как правило, имеют меньший вес и более высокую коррозионную стойкость, хотя и не во всех случаях. Кроме того, в металлизированных пластиковых компонентах можно контролировать электрическую проводимость, и они недороги в производстве. Для металлизации куска пластика используется несколько распространенных методов: вакуумная металлизация, дуговое и газопламенное напыление или гальваническое покрытие. Также возможно металлизировать переводную пленку и использовать альтернативные методы нанесения пленки на поверхность подложки.

Кроме того, в металлизированных пластиковых компонентах можно контролировать электрическую проводимость, и они недороги в производстве. Для металлизации куска пластика используется несколько распространенных методов: вакуумная металлизация, дуговое и газопламенное напыление или гальваническое покрытие. Также возможно металлизировать переводную пленку и использовать альтернативные методы нанесения пленки на поверхность подложки.

Процессы металлизации

Ниже приведены некоторые из распространенных методов и процессов металлизации пластика.

Вакуумная металлизация

Перед началом процесса пластиковый компонент промывают и покрывают грунтовкой, чтобы металлический слой был гладким и однородным. Затем металл (обычно алюминий) испаряется в вакуумной камере. Затем пар конденсируется на поверхности подложки, оставляя тонкий слой металлического покрытия. Весь процесс происходит в вакуумной камере для предотвращения окисления. Этот процесс осаждения также обычно называют физическим осаждением из паровой фазы. В зависимости от области применения компонента после нанесения может быть нанесено верхнее покрытие для повышения таких свойств, как стойкость к истиранию. Металлизированные пластиковые компоненты, на которые наносится покрытие с помощью этого процесса, находят применение в самых разных областях: от деталей салона автомобиля до некоторых типов фольги.

В зависимости от области применения компонента после нанесения может быть нанесено верхнее покрытие для повышения таких свойств, как стойкость к истиранию. Металлизированные пластиковые компоненты, на которые наносится покрытие с помощью этого процесса, находят применение в самых разных областях: от деталей салона автомобиля до некоторых типов фольги.

Вы можете использовать Платформу поиска поставщиков Томаса, чтобы найти компании, которые предоставляют услуги вакуумной металлизации.

Дуговое и пламенное напыление

При обычном пламенном напылении ручное устройство используется для напыления слоя металлического покрытия на подложку. При пламенном напылении основной силой осаждения является пламя горения, движимое кислородом и газом. Металлический порошок нагревается и плавится, поскольку пламя горения ускоряет смесь и выпускает ее в виде брызг. Этот процесс имеет высокую скорость осаждения и создает очень толстые слои, но покрытия имеют тенденцию быть пористыми и несколько шероховатыми. Благодаря характеру процесса нанесения металлизированные покрытия можно наносить на определенные участки компонентов, что удобно при работе со сложными или необычными по форме компонентами. Процесс относительно прост и требует минимальной подготовки.

Благодаря характеру процесса нанесения металлизированные покрытия можно наносить на определенные участки компонентов, что удобно при работе со сложными или необычными по форме компонентами. Процесс относительно прост и требует минимальной подготовки.

Дуговое напыление похоже на пламенное напыление, но источник питания другой. Вместо того, чтобы зависеть от пламени горения, дуговое напыление получает энергию от электрической дуги. Две проволоки, состоящие из материала металлического покрытия и проводящие постоянный электрический ток, соприкасаются своими концами — энергия, высвобождающаяся при соприкосновении двух проволок, нагревает и плавит проволоку, в то время как поток газа осаждает расплавленный металл на поверхность проволоки. субстрат, создавая металлическое покрытие. Как и при напылении пламенем, получаемое покрытие обычно имеет высокую пористость.

Вы можете использовать Платформу поиска поставщиков Томаса, чтобы найти компании, предоставляющие услуги газопламенного распыления.

Химическое покрытие пластика и гальваническое покрытие пластика

Покрытие обычно делится на две категории в зависимости от наличия электрического тока. При химическом покрытии электрический ток не используется; в гальванике используется электрический ток. Оба процесса, как правило, более эффективны, чем вакуумная металлизация, для получения металлических покрытий с сильной адгезией, хотя гальванопокрытие, как правило, более опасно.

Химическое покрытие часто используется для нанесения металлического никеля или меди на пластиковые подложки. Сначала поверхность пластика вытравливается окисляющим раствором. Поскольку поверхность становится чрезвычайно восприимчивой к образованию водородных связей в результате действия окисляющего раствора, это обычно увеличивается во время нанесения покрытия. Покрытие происходит, когда пластиковый компонент (пост-травление) погружается в раствор, содержащий ионы металлов (никеля или меди), которые затем связываются с пластиковой поверхностью в виде металлического покрытия.

Чтобы гальванопокрытие (или электролитическое покрытие) было успешным, пластиковая поверхность должна быть сначала сделана проводящей, что может быть достигнуто с помощью основного химического покрытия. Как только пластиковая поверхность становится проводящей, подложку погружают в раствор. В растворе находятся соли металлов, подключенные к положительному источнику тока (катоду). В ванну также помещают анодный (отрицательно заряженный) проводник, который вместе с положительно заряженными солями создает электрическую цепь. Соли металлов электрически притягиваются к подложке, где они создают металлическое покрытие. Когда происходит этот процесс, анодный проводник, обычно сделанный из того же типа металла, что и соли металлов, растворяется в растворе и заменяет источник солей металлов, который истощается во время осаждения.

Вы можете использовать платформу Thomas’s Supplier Discovery Platform, чтобы найти компании, которые предоставляют услуги гальванического покрытия пластика и гальванического покрытия пластика.

Другие изделия из пластика

- Реакционное литье под давлением

- Изделия, созданные с помощью экструзии пластика

- Основы литья под давлением

- Производство пресс-форм для литья под давлением

- Дефекты пластикового литья

- Процесс формования пакетов

- Процесс экструзии пластика

- Стандартные пластиковые профили

- Типы пластиковых шнеков для экструзии

- Сравнение термореактивных и термопластичных материалов

- Производство пластиковых бутылок

- ПЭТ-пластик: экономия денег и энергии благодаря вторичному пластику

- Коэкструзия пластика

- Машина для экструзии пластмасс – процесс и методы

- Ведущие компании по литью под давлением в США

- Производство пластиковых преформ

- Технологии и методы изготовления пластмасс

- Литье со вставкой и литье поверх — в чем разница?

Еще от Изготовление и изготовление на заказ

Поиск и устранение неисправностей металлизации | Midwest Tungsten

Вакуумная металлизация Поиск и устранение неисправностей

Есть несколько областей, в которых могут возникнуть проблемы с вакуумной металлизацией. Эти проблемы могут существовать по отдельности или в сочетании. Ваша задача состоит в том, чтобы определить, следует ли вам проконсультироваться с вашим формовщиком, поставщиком краски или, в некоторых случаях, с такими людьми, как мы, которые поставляют нити накала, испарители и насосное масло. Цель этого СОВЕТЫ должен дать нашему клиенту представление о том, где искать решение его проблем с металлизацией.

Эти проблемы могут существовать по отдельности или в сочетании. Ваша задача состоит в том, чтобы определить, следует ли вам проконсультироваться с вашим формовщиком, поставщиком краски или, в некоторых случаях, с такими людьми, как мы, которые поставляют нити накала, испарители и насосное масло. Цель этого СОВЕТЫ должен дать нашему клиенту представление о том, где искать решение его проблем с металлизацией.

Нарушение адгезии

- Если базовое покрытие не прилипает, вероятно, это связано с загрязнением материала либо внутри, либо на поверхности подложки. Чтобы определить загрязнение поверхности, промойте половину детали спиртом, а другую половину оставьте как есть перед нанесением основного покрытия. Вы можете определить внутреннее загрязнение, сжимая непокрытую часть в руках так сильно, как только можете. Если ваши руки становятся липкими, есть большая вероятность, что виновата внутренняя смазка. Если нет, возможно, вы используете неподходящее базовое покрытие для данного конкретного основания.

Попробуйте один кусок с другим покрытием.

Попробуйте один кусок с другим покрытием. - Если верхнее покрытие не держится, возможно, оно недостаточно отверждено. Если вы используете духовку, температура может быть не всегда одинаковой. Если это печь периодического действия, проверьте ее с помощью регистрирующего термометра; вы можете найти горячие или холодные точки.

Окисление алюминия также может быть проблемой, когда детали в течение длительного периода времени подвергаются воздействию сухой атмосферы перед нанесением верхнего покрытия. Если вы правильно вылечили верхний слой и если алюминий не сильно окислен, возможно, вы используете не тот верхний слой.

Шарики

Шарики испарителя, висящие на нити, создают две проблемы:

- Из-за них нить изнашивается быстрее, чем должна была бы Мячи вызваны неправильной последовательностью стрельбы. Испаритель должен равномерно течь по проволоке и смачивать ее. В зависимости от размера камеры и степени вакуума на это уходит в среднем шесть секунд.

Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации.

Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации. Блистеры

Покрытие после сушки будет иметь время выдержки, необходимое для испарения растворителей. Если время выдержки недостаточно, а в покрытии есть скрытые растворители, они лопнут и образуют пузыри, когда всплывут на поверхность.

Пузыри также могут быть вызваны выделением из подложки летучих компонентов пластика, выделяющихся в процессе металлизации.

Уверенное знание ваших покрытий, замедлителей схватывания и разбавителей поможет вам в регулировании вашего покрытия, поможет вам точно определить и устранить многие из ваших проблем с металлизацией.

Паутина

Паутина проявляется в виде искажений покрытия, которые выглядят как паутина и означают, что ваша система растворителей высыхает слишком быстро, а вязкость, вероятно, слишком высока. Паутинка возникает чаще с виниловыми покрытиями, чем с другими покрытиями.

См. наш TIP по растворителям.

См. наш TIP по растворителям.Кратеры (Рыбий глаз)

Однажды увидев эти маленькие

кратеры, или, как их еще называют, «рыбьи глаза», сгруппированные вокруг определенных

областей, вы навсегда запомните их. Это вызвано силиконами либо на части или в воздухе. См. наш СОВЕТ по силиконам и помните, что они не должны находиться рядом с формовочной машиной или отделом распыления. Силиконы нельзя удалить смазкой или химическими веществами. Вы можете добиться частичного успеха в удалении силикона, тщательно промыв детали бытовым моющим средством, а затем промывая растворителями, которые не повредят пластик.

Craze

Craze — это растрескивание покрытия, напоминающее растрескивание керамической глазури. Возможные причины:

- Система растворителей слишком сильная.

- Покрытие деталей слишком тяжелое; в этом случае вам следует дополнительно уменьшить покрытие.

- Требуется больше времени выдержки.

- В лепке использовался перемолотый материал.

Медленное отверждение

Если отверждение слишком медленное, покрытие не схватится и останется липким. Если вы используете духовку, возможно, вам не хватает воздуха, поступающего в духовку, или у вас могут быть холодные/горячие точки в духовке.

Если в покрытии используется катализатор, возможно, ваш катализатор устарел и не представляет ценности, или при смешивании покрытия было использовано недостаточное количество катализатора.

Наплыв

Наплыв – это рисунок линий трещин на деталях после нанесения финишного покрытия; splay глубже, чем увлечение. Это может быть вызвано наличием воды в формовочном порошке, и в этом случае выпуклость выглядит как комета. Другой причиной расползания является воздействие растворителя на материал, в результате чего линии выскакивают.

Темный выстрел

Мы называем любую часть, имеющую синий, золотой, соломенный или черный цвет после вакуумной металлизации, «темным выстрелом».

Иногда это проявляется после того, как на деталь нанесено верхнее покрытие. Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков:

Иногда это проявляется после того, как на деталь нанесено верхнее покрытие. Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков:- Дегазация субстрата.

- Утечка в вакуумной системе.

- Разорванные нити в металлизаторе.

- Базовое покрытие не полностью отверждено, растворители все еще вытекают.

- Стойки и приспособления имеют сильное покрытие и требуют очистки.

- Само покрытие выделяет газы. Убедитесь, что вы используете правильное покрытие.

- Иногда детали располагаются слишком близко к нитям накала и получают ожог соломенного цвета. Держите детали на расстоянии не менее руки от нити накала.

- Возможно, вы откачиваете слишком долго и слишком низко. Это может привести к выделению газа на некоторых зажимных приспособлениях или приспособлениях или даже на подложках, которые обычно не выделяют газ при стандартном давлении. Помните, что существует такая вещь, как перекачивание.

Мы даже видели, как металлизаторы откачивались настолько, что вызывали протечки иллюминаторов.

Мы даже видели, как металлизаторы откачивались настолько, что вызывали протечки иллюминаторов. - Вы стреляете с большей силой, чем вам кажется. Может быть виноват плохой вакуумметр.

- Диффузионный насос может давать плохие результаты из-за необходимости замены масла.

- Возможно, в системе существует утечка. Когда утечка в системе проявляется в виде черной области, вы можете предположить, что причина в масле насоса, если ожог находится в задней части камеры. Или, если ожог в передней части камеры, причина в негерметичности двери или иллюминатора. Если он находится в передней части камеры, есть вероятность, что масло выходит из вращающихся шестерен.

Грязь

Грязь приходит из многих мест. Это одна из причин, по которой отделение металлизации должно быть опечатано. Полы опечатаны, стены опечатаны, а свежий картон в отделение не пускают. Другие причины:

- Грязь в воздухопроводах. У вас должны быть встроенные фильтры.

- Выхлоп в покрасочной камере может быть настолько мощным, что он действует как пылесос, всасывающий грязь из помещения в покрасочную камеру.

- В самом покрытии могут быть мелкие частицы грязи. Покрытие не всегда такое четкое, как хотелось бы; его всегда следует фильтровать, прежде чем он попадет в бак высокого давления.

- У вас могут быть грязные фильтры при подпитке воздуха в этом районе.

Матовость

- Отсутствие базового покрытия или слишком тонкий слой базового покрытия может вызвать матовость. Функция базового покрытия заключается в прилипании и придании блеска.

- В этом районе могут находиться хлорированные растворители. Это одна из причин, по которой чистка металла не должна касаться покрытия пластика.

- Неправильный растворитель или слишком сильный растворитель может повредить подложку и сделать ее матовой.

- Существует также вероятность того, что у вас пестрый субстрат. Например, деталь, наполненная стеклом или тальком, может иметь области, лишенные смолы, и области, лишенные наполнителя, которые выглядят тусклыми.

Линия напряжения

Напряжение в некоторой степени связано с расхождением, за исключением того, что метка всегда будет в одном и том же месте.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой.Радужная радужность

Радужная радужность чаще всего вызывается смещением покрытий; то есть базовое покрытие или верхнее покрытие будут двигаться физически. Это дает призматический эффект. Возможные причины:

- Верхний слой отверждался при температуре, равной температуре базового слоя или выше. Проверьте свою духовку на наличие горячих или холодных точек и/или времени.

- Подпиточный воздух или циркуляция в печи были отключены.

- Базовое покрытие могло быть очень легким, а верхнее покрытие очень тяжелым.

- Деталь могла быть деформирована, так как она была отверждена при более высокой температуре, чем точка размягчения материала.

- Бахрома Ньютона часто путается с призматической радужностью. Однако здесь цвета не соответствуют обычному спектральному рисунку радуги. Цвета бахромы Ньютона случайны и выглядят более размытыми, чем чистые спектральные цвета.

Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью.

Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью.

Наплывы

Если вы используете пистолет-распылитель, из-за слишком близкого расположения пистолета к детали могут образоваться наплывы. Возможно, у вас неправильное покрытие, но обычно пистолет держат слишком долго и слишком близко к участку (см. наш фильм о напылении). Существует также вероятность того, что если вы находитесь в холодном климате и ваши материалы подвергаются воздействию холода, краска истончается при достижении комнатной температуры, что приводит к изменению ее вязкости. Всегда давайте материалам достичь комнатной температуры перед смешиванием.

Тени

Испаряющееся вещество фактически ложится на деталь мелкими пластинками. Когда эти пластинки лежат плоско, они придают деталям отражающий блеск. Особенно это касается алюминия и меди. Если испаряющееся вещество ударяется о вертикальную стену и не имеет возможности лечь ровно, оно производит то, что мы называем «мечи и сабли».

Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. до

Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. доисправьте это, попробуйте изменить положение ваших частей или положение ваших нитей.

Апельсиновая корка

Эффект апельсиновой корки в покрытии является проблемой текучести; ваш растворитель может быть слишком быстрым или вязкость вашего покрытия может быть слишком высокой.

Впитывание

Когда покрытие впитывается в подложку, проблемой является область с низкой плотностью в подложке. Либо поговорите с формовщиком, либо повторно нанесите базовое покрытие для достаточного покрытия.

Морщины

Наиболее распространенной причиной складок является отсутствие выдержки или сушки на воздухе перед помещением в печь. Кроме того, если покрытие слишком толстое, оно может дать усадку при отверждении, что снова приведет к образованию складок.

В заключение

Если у вас возникла проблема, обязательно запишите подробности , такие как:

- В какой момент во время операции чистовой обработки возникла проблема?

- Расположение неисправных деталей в камере, т.

Попробуйте один кусок с другим покрытием.

Попробуйте один кусок с другим покрытием. Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации.

Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации.  См. наш TIP по растворителям.

См. наш TIP по растворителям.

Иногда это проявляется после того, как на деталь нанесено верхнее покрытие. Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков:

Иногда это проявляется после того, как на деталь нанесено верхнее покрытие. Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков: Мы даже видели, как металлизаторы откачивались настолько, что вызывали протечки иллюминаторов.

Мы даже видели, как металлизаторы откачивались настолько, что вызывали протечки иллюминаторов.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой. Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью.

Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью. Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. до

Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. до