Инструкция: как сваривать металл правильно. Как правильно металл

Как правильно сваривать металл

Итак, вы начинаете карьеру сварщика, вы только что приобрели себе сварочный аппарат, но совершенно не имеете представление как правильно сваривать. Сварка довольно лёгкий процесс — стоит зажечь сварочный аппарат и удержать правильно дугу, и семьдесят процентов дела сделано.

Что вам потребуется для данной работы:

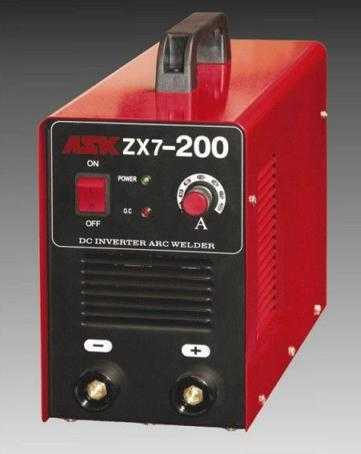

- сварочный инвертер;

- электроды;

- защитная маска;

- халат или куртка из плотной ткани.

Перед сваркой металлов, желательно проверить количество газов в металле. Для этого используют специальные экспресс анализаторы, они помогут определить содержания азота, водорода и кислорода в металлах, и сплавах.

Итак, если у вас все готово для сварки, то можно непосредственно приступить к работе. Зажмите электрод в своем сварочном аппарате. Опыт доказывает, что проще всего научиться варить на электродах диаметром в 4 мм. На сварочном аппарате вы должны найти разметку, где нужно установить 120 Ват тока.

Как правильно зажечь искру: вы должны чиркнуть электродом как спичкой по шву и как только увидите искру, сразу отведите электрод к верху на расстояние 4 мм от металла, только в таком случае у вас может зажечься дуга. Для поддержки дуги вполне достаточно сохранять электрод на таком же расстоянии. По уже прогретому металлу зажечь дугу проще, так что не огорчайтесь если у вас не получается зажечь дугу сразу. Если электрод постоянно прилипает к металлу его необходимо наклонить в сторону и открепить от металла. Если электрод потянуть к верху он у вас оторвется от ухвата.

Для сварки хватит ввести электрод вдоль шва, он расплавит металл с двух сторон. Что бы получился красивый шов необходимо сделать расстояние между свариваемыми деталями. Движение электрода должны быть из стороны в сторону металл при этом будет проникать в маленькую щель, которую вы должны оставить. Не делайте ток сварки большим, иначе вы можете прожечь металл насквозь. Ток нужно выбирать на грани налипания электрода. После этого как деталь вы сварили, возьмите обычный молоток и постучите им по шву, вы должны сбить образовавшуюся окалину и увидеть сам шов.

Посетите интернет магазин строительных материалов и закажите качественную продукцию по доступным ценам.

datahomes.ru

Как правильно сваривать металл: особенности (видео)

Пожалуй, нет сегодня ни одного человека, которому не пришлось бы иметь дело со сварочными работами. Они плотно входят в нашу бытовую жизнь. Но навыков и опыта работы сварщиком практически ни у кого нет. Вполне естественно звучит вопрос: как сваривать металл своими руками? Чтобы решить такую проблему, необходимо, прежде всего, купить сварочный аппарат, он поможет решить самые разные домашние дела.

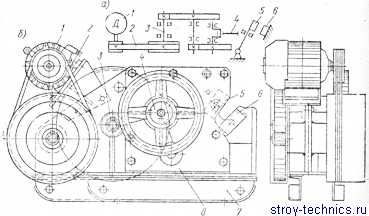

Устройство сварочного аппарата.

Общие сведения о сварке

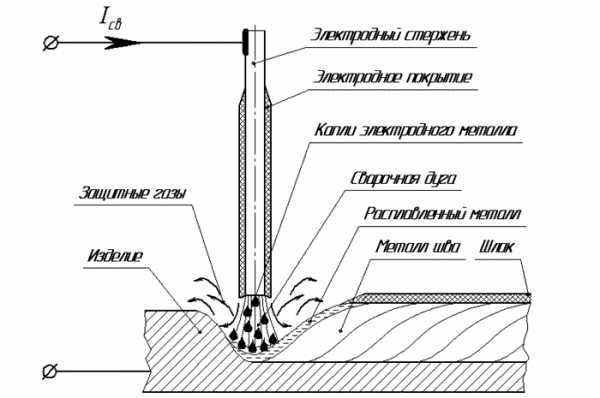

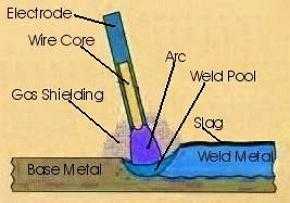

Чтобы понять, как правильно сваривать металл, нужно сначала познакомиться с некоторыми теоретическими постулатами. Почему сварка считается надежным соединением, на чем держится это утверждение? Прочность сварного шва намного выше любого соединения. При нагреве металлических деталей электрической дугой происходит пластическая деформация сплава. Частицы электрода начинают проникать в металл свариваемых деталей, в результате происходит образование особо прочных межмолекулярных связей. Так получается неразрывное соединение.

Схема сварки под флюсом.

Любая сварка — это высочайшая прочность соединения металлических деталей. Новейшие технологии дают возможность сегодня проводить сварочные работы при лазерном излучении. Можно сварить металл при помощи ультразвука, с применением газового пламени. В большинстве случаев источником энергии становится электрическая дуга, которую создает сварочный агрегат или инверторная установка.

Для бытовых нужд можно использовать любое сварочное устройство, максимальная сила тока которого достигает 160 А. Функционирование сварочного аппарата построено на принципе получения сварочной дуги между электродом и поверхностью детали. В связи с этим качественная сварка будет получена, только если будут соблюдаться основные правила появления электрической дуги.

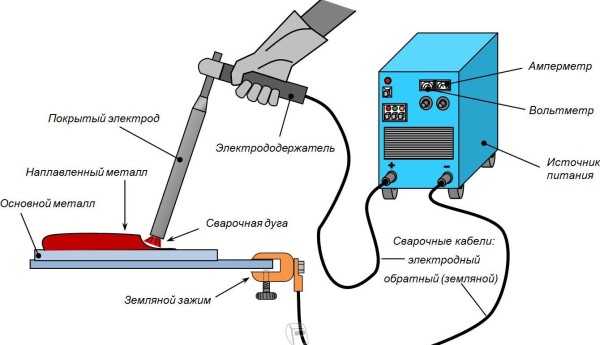

Для проведения работ нужно трансформаторный провод соединить с рабочей деталью. Другим проводом, соединенным с электрододержателем, через электрод касаются поверхности, где будет проходить сварка. После прикосновения электродом металла происходит возбуждение дуги. Под действием дуги металл начинает плавиться. Расплав заполняет все углубления, образующиеся от плавления поверхности металла.

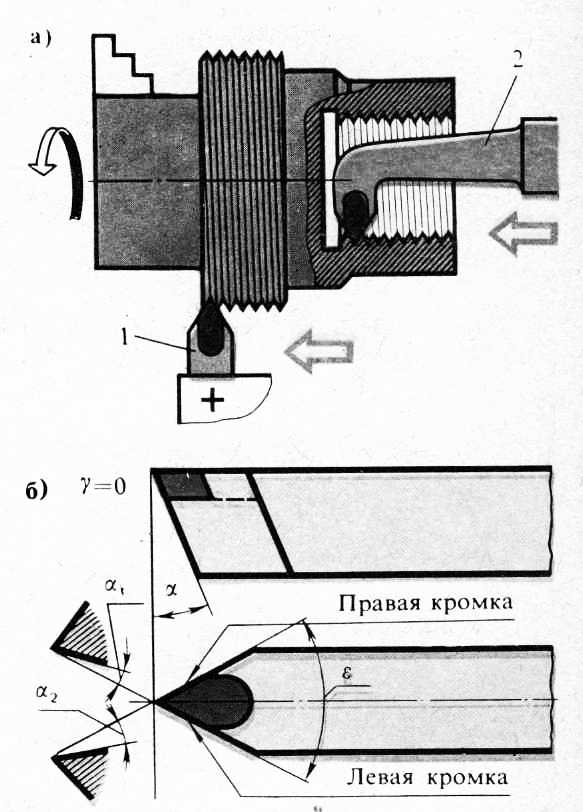

Сварка плавящимся электродом.

Для такой работы важнейшим является правильный подбор электрода. Для этого очень важно знать, из каких химических элементов состоит металл, который необходимо сварить. Электроды изготавливают из:

- чугуна;

- стали;

- латуни;

- меди.

Кроме того, он может быть биметаллическим. При выборе электрода необходимо ознакомиться с его маркировкой. На ней указываются все его основные параметры. Основное и главное правило, которое нужно выполнять неукоснительно, диаметр электрода должен быть равен толщине металла.

Вернуться к оглавлению

Разновидности электродов

Положение электрода при сварке.

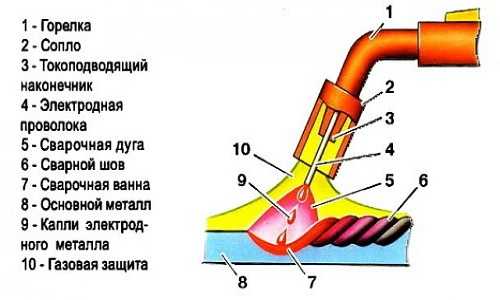

Для дуговой сварки применяются плавящиеся электроды. Через них ко шву подводится электрический ток. Для полуавтоматической сварки главным компонентом иногда является порошковая проволока. Она подается автоматически в район сварки. Новичкам лучше начинать обучение с электродов, имеющих твердый стержень, покрытый специальным составом. Он поможет быстрее набраться опыта и навыков, чтобы получать точный, достаточно ровный сварочный шов.

Самыми лучшими для начала считаются электроды диаметром 3 мм. Чтобы проводить операции с электродами большого диаметра, необходимо иметь оборудование с более высокой мощностью. Чтобы варить тонкие детали, применяются электроды, диаметр которых менее 2 мм. Для работы нужно всегда использовать только свежие электроды, старые и отсыревшие можно выбросить.

Чтобы получить стабильное и нормальное горение дуги, требуется установить соответствующую силу тока. Если сила тока будет маленькой, начнет происходить залипание, и дуга погаснет. При большой силе тока металл будет гореть, он будет разбрызгиваться в разные стороны.

Инструменты, которые необходимо иметь для сварочного процесса:

- сварочное устройство;

- инвертор;

- электроды;

- защитная маска;

- перчатки;

- сварочная роба;

- молоток.

Схема процесса сварки трением.

Без применения защитной маски невозможно выполнить сварку. Она защищает глаза сварщика от мощного ультрафиолетового излучения, которое происходит во время горения дуги. Пристально смотреть на электрическую дугу, не имея маски или очков, категорически запрещено. Последствия могут быть самыми плачевными: ожог роговицы и потеря зрения. Если все же пришлось смотреть на яркую вспышку, необходимо положить на глаза сделанный из натертой картошки холодный компресс.

Чтобы защитить руки, пользуются специальными перчатками, которые изготавливаются из особой толстой ткани. Мастера называют их «поддергуши». Такие перчатки не позволят попасть на руки брызгам расплавленного металла. На тело надевается специальная одежда, «роба», сшитая из толстой противопожарной ткани.

Надев сварочную одежду, взяв в руки электрод, можно выполнять сварочные работы. В держатель вставляется электрод. Из практического опыта известно, что легче всего начинать работу электродом толщиной 3 мм, с силой тока 120 А. Для установки силы тока каждый сварочный аппарат снабжен специальным регулятором. Сила тока зависит от диаметра электрода.

Вернуться к оглавлению

Особенности процесса сварки

Схема процесса холодной сварки.

Когда необходимо сварить две детали, применяются самые разные виды сварочных соединений. Например, стыковые делятся на 32 вида. Но самыми основными все же остаются четыре:

- стыковое;

- угловое;

- тавровое;

- нахлест.

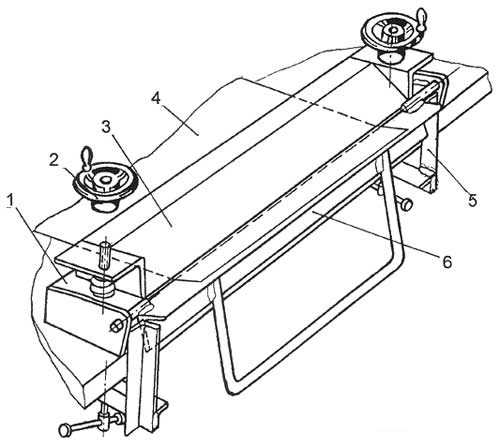

Когда толщина металла превышает 3 мм, перед сваркой необходимо обработать кромки детали. Это даст возможность получить шов, который ровно проходит по всей толщине детали. Такая обработка торцов позволяет варить деталь несколькими слоями, имеющими небольшое сечение. В результате, уменьшается напряжение, улучшается структура сварочного соединения.

Обработка торцов может быть сделана под углом. Его величина может быть самой разной. Все зависит от толщины свариваемого металла, вида соединения и величины прочности шва. Такую разделку можно сделать в гараже с помощью наждака. Для разделки деталей больших габаритов можно использовать газовый резак. Иногда разделку сделать невозможно, тогда для лучшей проварки металла специально увеличивают силу сварочного тока.

Для того чтобы зажечь искру, необходимо электродом водить по шву. При возникновении искры электрод нужно приподнять на несколько миллиметров над поверхностью — появится электрическая дуга. Чтобы она не исчезла, необходимо держать электрод на этом же расстоянии. Если металл уже нагрет, то зажечь дугу гораздо легче. Этот процесс получается не сразу. Понадобится некоторое время и навык. При прилипании электрода к металлу, чтобы его оторвать, нужно немного наклонить электрод, причем делать это нужно очень быстро, чтобы не дать сварочному аппарату сильно нагреться. Если просто попытаться тянуть электрод вверх, он выйдет из держателя.

Чтобы варить детали, нужно медленно двигать электрод вдоль всего шва, чтобы металл расплавлялся снизу и сверху. Для того чтобы шов выглядел красиво и был прочным, нужно иметь между деталями маленький зазор. Движение электрода во время сварки производится в виде зигзага. В это время металл попадет в зазор и не будет выходить за пределы поверхности. Он будет выглядеть ровным, красивым и надежным.

Нельзя устанавливать слишком большой ток. Таким образом можно насквозь прожечь металл. Сила тока должна быть такой, чтобы не происходило прилипание электрода. После сварки со шва сбивается окалина. Шов оголяется, и появляется возможность проверить его прочность.

Вернуться к оглавлению

Дополнительные моменты

Схема сварки тонкого металла.

Сварку можно выполнять самыми разными инструментами. Мастера и профессионалы используют инверторный аппарат. Вполне понятно, что многие пытаются узнать, как нужно работать с таким устройством, какие основные правила должны соблюдаться.

Детали большой толщины варить достаточно просто, но намного сложнее, когда появляется необходимость сварки очень тонкого металла. Для этого необходимо иметь электроды малого диаметра и небольшие сварочные токи. Именно такую работу позволяет выполнить сварочный инвертор. Необходимо только правильно подобрать толщину электрода.

Чаще всего пользуются 4 мм электродами. Чтобы получить прочную и качественную сварку, нельзя допускать прожига металла. Самым правильным швом, который проще всего сделать, является горизонтальный шов. Для его получения нужно делать шов в виде восьмерки.

Получившийся шлак, после сварочной работы, обязательно необходимо удалить. Эта работа выполняется только после образования всего шва. Основной задачей, когда работа проводится с помощью инвертора, заключается в соединении двух концов металла, которые нужно расплавить.

После получения первого шва, при помощи инвертора, необходимо тщательно проверить отсутствие пустот. Каждая пустота наплавляется сварочной проволокой.

Для удаления предыдущей сварки пользуются самым разным инструментом. Практически подойдет любой. Чаще всего применяется болгарка. Аналогично другим сварочным аппаратам, инвертор требует от сварщика полного соблюдения техники безопасности.

Для инвертора очень важен правильный подбор электродов.

Это сильно влияет на качественную работу аппарата. Для сварки низколегированных сталей лучше всего подходят углеродистые электроды. Для легированных сталей применяются легированные электроды, для наплавки — высоколегированные.

Вид работ также влияет на подбор электродов. При сварке в домашних условиях или на даче чаще всего применяются электроды типа МР-3. Для выполнения сложных операций идеально подходят ОУНИ.

moiinstrumenty.ru

Правильно сварить металл дуговой сваркой. Как правильно сварить. Kak-Delat-Pravilno.ru

Правильная дуговая сварка: основы

Вопрос выполнения правильной дуговой сварки волнует большое количество как начинающих, так и практикующих сварщиков. В этой статье рассмотрим, как же выполняется правильная дуговая сварка, что потребуется вам для ее выполнения, основные правила работы. Для правильной сварки очень важна техника процесса.

Этап первый - подготовка металла.

Металл, что выбран для конструкций, предварительно очищают и выправляют.

Очистку нужно проводить еще до сварки. Металл в месте сварки тщательно чистят от загрязнений, что могут стать причиной дефекта сварочного шва - влаги, ржавчины, различного рода загрязнений, масла. Особенно внимательно следует отнестись к зазору между кромками металла. Если загрязнения попадают в этот зазор уже непосредственно во время сварки, то есть два способа избавиться от них - использовать сжатый воздух для продува, или при помощи горелки прожечь кромки.

Очистка производится щетками - ручными и механическими, гидропескоструйным способом, дробометным, иглофрезами, используются и растворы кислот, щелочей.

Возбуждение дуги.

Чтобы получить возбуждение дуги, сварщик прикасается к металлу кончиком электрода, а потом быстро отводит его в сторону, примерно на 2 мм. В результате этого действия образуется дуга, а постоянную ее длину поддерживают простым опусканием электрода по мере его расплавления и уменьшения длины. До того момента, как образуется дуга, сварщику нужно закрыть глаза и лицо щитком, или шлемом, во избежание получения травм.

Есть и другой способ возбудить дугу: сварщик должен быстро чиркнуть по поверхности металла электродом, после чего отвести его в сторону, в результате чего так же образуется дуга.

Дугу всегда рекомендуют держать короткой, так как при короткой дуге не образуется большого количества металлических капель, электрод плавится вполне спокойно и дает равномерный пучок искр. Также, при короткой сварке величина проплавления металла является максимальной.

Сварка стыков.

Выполняя сварку стыкового шва, если он выполняется без скоса кромок, то валик накладывается обязательно с небольшим утолщением, либо с одной, либо с двух сторон стыка. Чтобы избежать возникновения такого дефекта сварки, как непровар, нужно обеспечить равномерное расплавление металла кромок по всей толщине шва.

От правильно выбранного тока и диаметра электрода зависит провар шва металла, толщиной до 6 мм при стыковой сварке. При правильно подобранном диаметре электрода и приемлемом токе сварке, обеспечивает необходимый провар шва металла от 4 до 8 мм. Величину тока рекомендуется подбирать исключительно опытным путем, то есть, сваривая пробные планки из металла той же толщины.

Особенности сварки угловых швов.

При сварке угловых швов на металл действует сила тяжести, поэтому он постоянно стремится стечь в нижнюю плоскость. Сварку угловых швов в нижнем положении рекомендуется проводить в так называемом положении в «лодочку», а изделие нужно располагать так, что в металл перед дугой не стекал шлак. На самом деле, расположить изделие в нужном положении не всегда возможно.

Проводя сварку углового шва, у которого нижняя плоскость расположена горизонтально, вы можете получить непровар одной из кромок шва или ее вершины. Для избежания непровара сварку нужно начинать в плоскости (вариант а) и вести электрод как показано на рисунке (вариант б).

Электрод обязательно нужно держать под углом 45 градусов к листам, а во время сварки нужно слегка наклонять электрод то в одну, то в другую сторону (на рисунке – в).

Итак, в этой статье были рассмотрены основные параметры и техника дуговой сварки. Правильная дуговая сварка должна осуществляться по указанным выше правилам, только в этом случае можно обеспечить высокое качество изделия, в ином же случае, могут возникать дефекты сварки, и вследствие чего - снижение надежности конструкции.

Сварка тонколистового металла

Основным затруднением при сварке тонколистовой стали (менее 3 мм) электрической дугой является возможность сквозного проплавления металла в отдельных местах шва. Образуемые при этом отверстия трудно поддаются заварке.

В тех случаях, когда не предъявляются особые требования в отношении внешнего вида и формы шва (например, при сварке из стали малонапорных неответственных трубопроводов, бочек и других изделий), листовую сталь толщиной 1,5—2,5 мм можно сваривать постоянным током прямой полярности от обычных источников питания, например, сварочных преобразователей ПСО-300-3, сварочных выпрямителей ВД-301 и др. используя электроды диаметром 3—4 мм и максимальный ток 140—180 а.

Для сварки более тонкой стали, а также изделий, к которым предъявляют повышенные требования в отношении внешнего вида и формы сечения шва (стыки труб, узлы трубчатых конструкций, испытывающих ударные и вибрационные нагрузки и другие изделия), применяют электроды меньшего диаметра и малые сварочные токи:

При выполнении швов внахлестку ток увеличивают на 10—15%, а тавровых — на 15—20% по сравнению с указанными значениями.

Для сварки на малых токах применяют электроды со специальными покрытиями, обеспечивающие легкое возбуждение и устойчивое горение дуги; замедленное плавление электрода во избежание получения швов с большим утолщением; получение жидкотекучего расплавленного металла, дающего удовлетворительный внешний вид шва.

Этим требованиям удовлетворяет, например, электрод ОМА-2 с покрытием состава: 36,5% титанового концентрата, 3,5% марганцевой руды, 2% калиевой селитры, 6% ферромарганца, 5,2% ферросилиция, 46,8% муки и 15—18% жидкого стекла. Электроды ОМА-2 применяют только для сварки углеродистой стали (см. табл. 5). Для сварки тонкой углеродистой и низколегированной стали (типа хромансиль) предназначены электроды МТ-2, разработанные Киевским политехническим институтом и имеющие покрытие состава: 50% титановой руды (концентрат), 20% полевого шпата, 20% ферромарганца, 2% хромовокислого калия, 8% декстрина. Покрытие замешивают на водном растворе декстрина. Сварку электродами МТ-2 лучше вести на постоянном токе прямой полярности. При толщине металла более 1 мм можно применять переменный ток. Необходимо пользоваться амперметром для точного замера тока.

Сварку тонкой стали лучше вести на толстых теплоотводящих подкЛадках из меди, без зазора между кромками листов и без поперечных движений концом электрода. Можно применять остающиеся стальные подкладки или вместо них зажимать между кромками стальную полоску и вести по ней сварку, расплавляя кромки листов косвенным действием тепла дуги. Сталь толщиной 0,5— 1 мм также сваривают внахлестку с проплавлением верхнего листа металлическим или угольным электродом, что устраняет возможность сквозного прожога. При этом листы укладывают на стальную подкладку и зажимают в приспособлении вдоль линии шва с обеих сторон его.

Хорошие результаты обеспечивает сварка тонкого металла способом «сверху вниз», так как при этом уменьшается глубина про-плавлёния основного металла и возможность сквозного прожога свариваемого металла. Данный способ нашел широкое применение в практике.

При сварке тонкого металла на малых токах следует применять легкий электрододержатель и гибкий провод сечения не более 6—10 мм 2 .

Для сварки тонкого металла на малых токах применяются специальные источники питания. Например, для сварки постоянным током — преобразователи ПСО-120, выпрямители ВСКГ-30, ВД-101, для сварки переменным током — трансформаторы СТАН-0, ТС-120 и др. Для этих же целей Институтом электросварки им. Е. О. Патона разработаны транзисторные источники питания типа АП-4, АП-5 и АП-6 для сварки постоянным током от 0,05 до 300 а и в импульсном режиме.

Применяемые для сварки тонкого металла источники питания позволяют плавно регулировать величину тока при малых его значениях и имеют несколько повышенное напряжение холостого хода, облегчающее возбуждение дуги.

Тонкую сталь можно сваривать также угольным электродом на постоянном токе по отбортовке кромок на режиме: диаметр электрода 6—10 мм, ток 120—160 а, скорость сварки 50—70 м/ч. Сварка ведется без присадочного металла, так как металл шва образуется при расплавлении отбортованных кромок. При сварке более толстого металла угольным электродом в шов закладывается проволока или полоска, расплавление которой дает добавочный объем жидкого металла для образования металла шва.

Для тонкого металла широко применяется газовая сварка, которая, однако, дает повышенные тепловые деформации изделия. Хорошие результаты обеспечивает сварка тонкого металла в защитных газах — аргоне, углекислом газе. Для стали толщиной 1—2 мм можно применять полуавтоматическую и автоматическую шланговую сварку под флюсом проволокой малых диаметров, со скоростью до 100—120 м/ч. Наиболее экономичной для изделий из тонкого металла является электрическая контактная сварка, обеспечивающая получение высококачественных швов при минимальных деформациях свариваемого металла.

Окончательный выбор того или иного способа сварки тонкой стали определяется конструкцией и назначением изделия, а также условиями и возможностями производства.

Как правильно сваривать металл? Инструкция

- сварочный аппарат

- сварочные материалы

- защитная одежда

- маска

- щетка по металлу

- молоток

Соединяемые металлические части при этом плавятся под действием дугового разряда в той зоне, которая с ним контактирует, а после этого расплавленная зона застывает и создает прочный шов. Перед тем как сваривать металл, требуется освоить работу с дуговой сваркой. Чтобы знать, как правильно сваривать металл, необходимо выяснить, какие виды металлов поддаются такой обработке, а какие нет. Дуговая сварка происходит под действием теплоты из сварочной дуги, и такая дуга представляет собой устойчивый электрический разряд. Он совмещен с ионизированной смесью паров металлов и газа, имеет большую плотность тока и высокую температуру, которая превосходит точку плавления металлов. Для создания разряда к электроду и металлу, который необходимо сварить, подводят источник постоянного или переменного напряжения.

Сварочная дуга возникает при поступлении электричества между металлом и стержнем электрода. Тепловая энергия выделяется в дуге, так как сопротивление сварочной дуги превосходит сопротивление от электрода и проводов. Чтобы дуга образовалась и продолжала гореть, необходимо наличие положительно и отрицательно заряженных частиц в пространстве между металлом и электродом. Процесс их образования, называемый ионизацией, начинается, как только зажигается дуга, и непрерывно поддерживается весь период ее горения. Чтобы сварка получилась качественная, в первую очередь свариваемый металл очищается от грязи и посторонних веществ. Необходимо удалить краску, ржавчину, окалину при помощи молотка или металлической щетки или ветоши с растворителем. Если загрязнение очень трудно удалить, можно обработать их паяльной лампой и очистить щеткой после этого.

Если на металле имеются посторонние примеси и грязь, это нарушит однородность шва и приведет к нежелательному образованию в нем пор. Типы сварочных соединений существуют и могут быть использованы разные, но в основном пользуются популярностью стыковое, угловое, тавровое и нахлесточное его виды. Угловой и тавровый виды хороши тем, что края могут совмещаться, находясь под самыми разными углами друг к другу. Чтобы выполнить качественный сварочный шов, который прошел бы сквозь всю толщину металла без пустот, специалисты рекомендуют производить разделку, если толщина листа превышает 3 мм. Это дает возможность провести сварку при помощи нескольких швов, слоями, и уменьшает напряжение металла и его деформацию, улучшая соединение.

Неприятная особенность сварки — возможная сильная деформация готовой конструкции сразу после остывания швов. Она происходит оттого, что охлаждаясь, металл меняет форму изделия и стягивает его. Поэтому необходимо предпринимать меры, чтобы форма конструкции в готовом виде не отличалась слишком сильно от планируемой. Прямые углы иногда превращаются в тупые или острые, нарушается плоскость.Чтобы избежать деформации, производится жесткая сборка и применяются специальные прихваты. Те детали, которые должны быть соединены, фиксируются при помощи нескольких струбцин, стяжек, зажимов или прочих подобных изобретений. Но даже жестко зафиксированное изделие может сильно деформироваться, если не знать нескольких секретов сварки, которые могут это предотвратить.

С целью сохранить изделие недеформированным после сварки, на нем делаются несколько коротких швов с небольшим сечением в самых разных частях конструкции. Эти швы называют прихватами и располагают так, чтобы они своим напряжением компенсировали друг друга. При стыковом соединении такой эффект обеспечит наличие прихватов, расположенных на разных сторонах детали. Если при этом работа ведется при помощи сварочного аппарата с постоянным током, это дает дополнительные возможности при работе в управлении режимом сварки. Для этого достаточно менять подключение кабеля и зажима местами. Привычный режим сварки предполагает подсоединение электрода к клемме на минус, а металла к плюсу, и называется прямой полярностью. Такой режим обеспечивает материалу хороший прогрев, что необходимо для качественной сварки, особенно если изделие массивно.

Но иногда при сварке имеется необходимость уменьшить силу нагрева — например, при работе с тонкими листами. Чтобы избежать прожога, а в работе с легированной сталью предотвращает выгорание легирующих элементов, нужно пользоваться меньшей температурой. Для того чтобы уменьшить нагрев, применяется обратная полярность, когда металл и электрод меняются местами в подключении. При этом поток электронов меняет направление и нагревает не свариваемую поверхность, а только электрод. Время до появления устойчивой сварочной дуги сокращается уменьшением диаметра электрода, что обеспечит дополнительно увеличение плотности тока. Скорость появления дуги выше, когда работа идет с обратной полярностью при постоянном токе. В том случае, если как источник тока применяется выпрямитель или трансформатор, ток может не совпадать с установленным по силе.

Если силы тока при сварке недостаточно, то основной металл тоже будет разогреваться медленнее, чем нужно. В этом случае, если увеличить ток сложно, необходимо непрерывно двигать в работе электродом вверх-вниз, чтобы шлак не залил дугу и не образовывались на границе шва завороты. Если же ток, напротив, слишком велик, то шлак становится излишне жидким и металл льется через края шва, а электрод слишком быстро расплавляется. Требуется или уменьшить ток, или вести электродом по шву быстрее, чтобы основной металл не успевал излишне раскалиться. При повышенной силе тока требуется большая точность движений, поэтому сваривать металл сложнее всего.

Источники: http://stalevarim.ru/pub/pravilnaya-dugovaya-svarka-osnovy/, http://metallicheckiy-portal.ru/articles/svarka/dugovaa_svarka/texnika_ruchnoi_dugovoi_svarki/svarka_tonkolistovogo_metalla, http://uznay-kak.ru/dom-sad-i-ogorod/raznoe/kak-pravilno-svarivat-metall-trebovaniya-k-svarivaniyu

Комментариев пока нет!kak-delat-pravilno.ru

Как правильно сваривать металл своими руками

Часто для соединения металлических деталей используют электросварку. Чтобы такое соединение было надежным, надо научиться правильно применять этот метод. Соединение электросваркой происходит при сильном нагревании сплавов из разных металлов при помощи электрической дуги, при котором элементарные частицы электрода проникают в соединяемый металл.

Схема ручной дуговой сварки металла.

Выбор оборудования и электродов

В настоящее время рынок предлагает множество сварочных аппаратов с разными техническими характеристиками. Самыми распространенными являются:

- трансформатор — самый простой преобразователь переменного тока в ток, который необходим для проведения сварочных работ;

- выпрямитель — обеспечивает более стабильную электрическую дугу, повышая качество сварочного шва;

- инвертор — такой же преобразователь переменного тока, но более компактный и легкий в зажигании, обладающий высокой производительностью.

Схема устройства сварочного аппарата.

Подойдет любой из этих аппаратов, имеющий максимальную силу тока 160 ампер. Один из проводов, идущий от сварочного аппарата, крепится к детали, а второй провод, вставленный при помощи электрода в держатель, подносят к месту сварки. Электрод прикасается к металлу, а потом под действием электрической дуги начинает понемногу плавиться и заполнять имеющиеся углубления в металлической детали. Это и есть электросварка.

Очень важно для получения качественного шва электросваркой правильно подобрать электроды на сварку. Они бывают стальные, медные, чугунные, а также из латуни и биметалла, их выбор зависит от того, какой именно металл необходимо сварить. Диаметр электрода напрямую зависит от толщины детали, чем толщина больше, тем больше диаметр. Наклон электрода во время работы должен приблизительно быть 75 градусов по отношению к дуге. Чтобы возникла дуга, электродом постукивают по поверхности, а при ее возникновении его поднимают на расстояние около 6 мм. Конец электрода должен находиться в центре шва, при работе надо производить им движения, которые собирают раскаленный металл в место соединения.

Технология сварки своими руками

Вначале свариваемые детали надо обязательно хорошо очистить от грязи и ржавчины и надежно их закрепить. Кромки деталей должны быть зачищены абразивным материалом и иметь одинаковый зазор по всей длине. На сварочном аппарате выставляем необходимую силу тока, которая будет соответствовать диаметру электрода. На сварку электрода диаметром 3 мм минимальный ток должен быть 110 ампер. На пачках с электродами указывается, какой ток необходим. Вставленным электродом не спеша проводим по поверхности детали до появления искры. Затем прикасаемся кончиком к детали, слегка приподнимаем его, и зажигается электрическая дуга, которую надо постоянно поддерживать. Зазор между электродом и деталью приблизительно в 6 мм должен сохраняться на протяжении всего процесса сварки.

Схема сварочного электрода.

Для прочного соединения необходимо, чтобы обе детали расплавились в месте соединения, и металл перемешался между собой. Электрод не спеша и плавно перемещаем по поверхности, выполняя небольшие колебательные движения. По мере выгорания электрода приближаем его медленно к детали. Должен получиться надежный шов с волнообразной поверхностью от наплавленного металла.

Если весь электрод выгорел, а шов еще не законченный, сварку приостанавливаем. Вставляем новый, с помощью молотка удаляем образовавшийся шлак и продолжаем процесс. Электродом можно производить сварку поступательными, продольными и поперечными движениями, которые постепенно накладываются друг на друга в разной последовательности и образуют разнообразную траекторию шва.

Существует непрерывный способ сварки и прерывистый. При непрерывном способе электрод ведут, стараясь не отрывать сварку, по всей длине шва, используют его для сварки деталей большой толщины. Если нужно сварить тонкий металл, применяют прерывистый способ. Для этого слегка прикасаются электродом к металлу, ставят точку и сразу убирают, такую процедуру надо повторять очень быстро по всему шву, чтобы металл не успевал терять температуру. После окончания работы надо подождать, когда деталь остынет, и молотком удалить со шва налет из шлака, шов зачистить щеткой по металлу. Сварка окончена!

При проведении электросварочных работ надо соблюдать некоторые меры безопасности.

Обязательно надо пользоваться защитной маской сварщика для защиты лица и глаз от частиц раскаленного металла и ослепляющей вспышки. На руки надевают перчатки для защиты от ожогов, можно использовать замшевые или брезентовые рукавицы. Одежда должна быть желательно из плотной ткани с длинными застегнутыми рукавами, чтобы защититься от попадания искры. В радиусе около одного метра надо убрать все горючие вещества, а рядом с местом сваривания поставить ведро с водой. Обязательно надо проследить, чтобы провода на кабельном аппарате были хорошо изолированы.

Сварка металла и разных металлических деталей самостоятельно — очень сложный процесс, но при выполнении всех правил и постоянной практике можно неплохо научиться этому мастерству. Соответственно, сваривать детали не так уж и сложно, если соблюдать все правила.

moyasvarka.ru

Как правильно красить металл

Ещё совсем недавно сама идея красить металлические поверхности при помощи водно-дисперсионных красок казалась утопией. Наиболее распространённый из металлов – железо очень быстро окисляется в присутствии воды, а тут водно-дисперсионная краска. Обычные водно-дисперсионные краски, конечно же, не подходят для этих целей. В данном случае нужны специализированные материалы, которые образуют плотное защитное покрытие, обладают антикоррозионными свойствами и имеют хорошую адгезию к металлу. Все эти задачи учёные смогли решить не сразу. Сейчас в Европе дело дошло до того, что водно-дисперсионными красками стали пользоваться в таких сложных областях, как автомобилестроение и судостроение. Мы пока не будем забегать так далеко, а рассмотрим возможность покраски металлических поверхностей в строительстве. Начнём с наиболее сложного – кровли. Металлические кровли можно разделить на три группы по применяемому материалу. Первая – из чёрного железа. Вторая – из оцинкованного железа. Третья – из цветных металлов: алюминия, его сплавов, меди и т.д. Третья группа встречается крайне редко из-за высокой стоимости, поэтому её рассматривать не стоит. Первая и вторая – гораздо более доступны и распространены, хотя заметно дороже шифера. С чёрным железом всё понятно, его надо красить обязательно. Обычно для этих целей в России по старинке применяют масляные и алкидные краски. Те, кто любит часто красить, могут так делать и дальше. Для «ленивых» можно посоветовать акриловые водно-дисперсионные эмали для крыши с антикоррозионным эффектом. Такое покрытие обойдётся Вам немного дороже, чем масляная или алкидная краска, но прослужит гораздо дольше. Помимо того, что акриловое покрытие более долговечное в атмосферных условиях, оно ещё обладает более высокой и неизменной от старения эластичностью.

В случае с металлами это очень важно, т.к. они имеют большие линейные расширения из-за температурных колебаний. У масляных и алкидных красок эластичность меньше, чем у акриловых, да они ещё и теряют её в процессе старения. В итоге в определённый момент этот тип красок просто начнёт отслаиваться от поверхности металла. Покраска оцинкованной крыши – операция неоднозначная. Слой цинка хорошо защитит железо на 10-15 лет. Вот по истечении этого срока красить надо обязательно. Впрочем, и новую оцинкованную крышу лучше покрасить. Это продлит срок её жизни и придаст более приятный внешний вид. У оцинкованного железа более пассивная поверхность, чем у чёрного. Поэтому в данном случае требуется специализированный материал с ещё большей адгезией и эластичностью, чем в варианте с чёрным железом. Масляные и алкидные краски вообще не подходят для этой задачи. На оцинкованной крыше они прослужат не более одного сезона, а специализированная акриловая эмаль будет радовать Вас долгие годы. Если лист железа определённым образом прогофрировать, а потом покрасить антикоррозионной акриловой эмалью, то Вы получите аналог металлочерепицы, только в несколько раз дешевле. Одна фирма уже воспользовалась нашими рекомендациями и с успехом продаёт крашенные оцинкованные гофролисты, создавая конкуренцию импортным аналогам. По правде сказать, создавая водно-дисперсионные краски для металлов, мы сами не ожидали на сколько широк окажется возможный спектр их применения. Например, они оказались просто не заменимыми при окраске различных взрывоопасных и пожароопасных объектов. Все краски на растворителях хорошо горят, а их пары ещё и взрывоопасны.

Когда красится обычный объект – это полбеды, а если нефтехранилище или газохранилище, то здесь уже не до шуток. Малейшая искра, не говоря уже про окурок, и с бригадой маляров можно проститься, как, впрочем, и с объектом. Водно-дисперсионные материалы абсолютно безопасны в этом отношении. Есть успешный опыт покраски различных металлических конструкций и сооружений: ангары, гаражи, заборы, ворота, даже грузовые автомобили и железнодорожные вагоны. Небольшое количество ржавчины здесь не помеха. Антикоррозионные добавки не только пассивируют её дальнейшее распространение, но и преобразуют уже образовавшуюся. Если поверхность металла имеет более сильное поражение ржавчиной, то можно применить специализированный антикоррозионный акриловый грунт с преобразователем ржавчины, после чего производить покраску. И всё это быстро, без запаха и с максимальными удобствами в работе. Так что, когда Вам нужно будет покрасить металлическую поверхность, не спешите надевать противогаз или ватно-марлевую повязку, при работе с акриловыми водно-дисперсионными материалами они Вам не понадобятся.

sledcomspb.ru

Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

Домашний уют 2 февраля 2015Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять. Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ. Надо приготовить и надеть защитную одежду (плотные штаны, куртку, защитную обувь, замшевые или кожаные перчатки). Она предохранит вас от ожогов при возможном разбрызгивании расплавленного металла. Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки.

Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Видео по теме

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов.

Как правильно сваривать металл электросваркой?

Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата. При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет. При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

Рассмотрим последовательность выполнения работы.

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

Третье, на что следует обратить внимание, - это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания. Вернее, электрод не сгорает, а расплавляется, металл в сварочной ванне образуется в основном из металлического сердечника электрода. Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки. Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Как правильно сваривать металл инвертором?

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник: fb.ru Бизнес Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркойДовольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросвар...

Автомобили Музыка в машине - залог хорошего настроения, или Как правильно выбрать акуситку в автомобильКаждый мужчина, который имеет свой автомобиль, хочет чувствовать себя за рулем максимально комфортно и естественно, другими словами, как "вареник в масле". Для этого он создает себе все условия: покупает автомобиль с ...

Автомобили Как правильно мыть машину или Мойдодыр для вашей любимицы.Любая вещь, как и человек, отвечает взаимностью на любовь и бережное отношение. Да и самому приятно сесть в чистую отмытую машину, внутри которой хорошо прошлись пылесосом. Это приятное чувство сродни тому, которое ис...

Дом и семья Мультифора или файл - как правильно говорить?Канцелярская принадлежность, которая носит название «файл», - это пластиковый прозрачный пакет, который предназначен для хранения бумаги и для защиты ее от каких-либо повреждений. Чаще всего этот пакет явл...

Дом и семья Как правильно сушить зонт: в открытом или закрытом виде?Зонт – это аксессуар, который есть у каждого современного человека. Его назначение не только эстетическое, но и практическое. При помощи правильно подобранного зонта можно защититься от дождя и подчеркнуть собст...

Дом и семья Этикетка на одежде, или как правильно обращаться с вещамиПокупка новой вещи – всегда приятное события. Принося домой джинсы или блузку, мы надеемся еще долгое время с удовольствием носить вещь и красоваться перед друзьями обновкой. В то же время далеко не каждый счита...

Дом и семья Детские размеры США, или Как правильно подобрать одежду?Для любителей интернет-шоппинга уже давно стало привычным делом приобретать одежду и обувь в американских магазинах, при этом находясь дома перед монитором своего компьютера. И это совсем не удивительно, учитывая ныне...

Дом и семья Наши домашние любимцы, или как правильно кормить кошекДомашние питомцы приносят в нашу жизнь много улыбок, радости и приятных эмоций. Кошки – существа особенные. Не зря про них говорят, что они всегда сами по себе. Кошки своенравны, горды и терпеливы. Но в то же вр...

Дом и семья Как правильно выбрать крестильный набор для девочки или для мальчикаКрещение – это один из главных моментов в жизни любого христианина. Чтобы обряд прошел без неприятных сюрпризов и переживаний, к нему следует подготовиться и купить крестильный набор для ребенка.

Домашний уют Как правильно наклеить уголок на ванну: технология и рекомендацииВанная комната обладает множеством предметов. Для правильной работы сантехники, следует учитывать все мелочи. Даже такой незаметный с первого взгляда аксессуар, как пластиковый бордюр, играет важную роль. Как правильн...

monateka.com

Правильно варить металл сваркой. Как правильно варить. Kak-PravilnoDelat

Как сваривать металл?

Необходимость сварочных работ постоянно появляется в частных домах. Любой хозяин всегда мечтает приобрести сварочный аппарат, чтобы не обращаться к дорогостоящим мастерам за любой мелочью. Купив аппарат, усвойте правила работы с ним.

Наиболее часто в быту используют металл толщиной до 2 мм. Такой тонкий металл очень удачный вариант для изготовления труб, баков из нержавейки и прочих бытовых предметов. Интересно, что, как сваривать металл такого вида знает практически каждый обладатель сварочного аппарата, но для того, чтобы изготовить изделие правильно, все же, необходимо усвоить некоторые обязательные правила.

Как правильно сваривать металл дуговой сваркой

Такой вид сварки советуют использовать новичкам, так как особого опыта не понадобится, так как, если уже варили полуавтоматом, все равно придется переучиваться заново.

Приведем пример сварки металла толщиной 1,5 мм. Для сварки этого материала используем электрод 2 мм (двойку), в случае отсутствия двойки, можно варить тройкой.

Существует несколько способов, как сваривать металл. Видео вам поможет сориентироваться

- Способ непрерывной сварки всего шва – заключается в том, что электрод ведется не отрывая по всей длине шва. Применяют при сварке толстого металла, при потолочном шве.

- Шаг 1. Выставьте значение тока 40-60 Ампер. Отрегулируйте в зависимости от характеристик своего аппарата чуть больше или меньше.

- Шаг 2. Протестируйте готовность устройства к работе. Для этого проплавьте металл и, если, корень шва прокаливается, при этом сам металл не прожигается – аппарат настроен правильно.

Непрерывность сварки обеспечивается правильной настройкой, электродом, подходящего диаметра, подачей тока и определенной скоростью ведения электрода по металлу. При быстром перемещении электрода, корень шва проваливаться не будет, но сам сварочный шов будет проварен поверх стыка. При слишком медленной работе – будет прожигаться металл.

- Способ прерывистой сварки или сварки точками – применяется для сварки тонкого металла

Инструкция, как научиться сваривать металл таким способом такая:

- Шаг 1. Выставляем значение тока чуть больше обычного для того, чтобы корень шва хорошо проваривался.

- Шаг 2. При сильном токе и тонком металле необходимо варить точками. Для этого слегка прикасаемся к металлу и сразу же убираем электрод. Быстро повторяем процедуру чтобы металл не успевал остывать.

- Шаг 3. Следите за тем, чтобы шов насквозь не проплавлялся.

Как сваривать тонкий металл

Сварка полуавтоматом удобна во всех отношениях. Прекрасно варит такой инструмент в маленьких токах, непрерывно весь сварочный шов, и точками.

Удобно еще то, что нет необходимости постоянно стучать электродом, а нужно просто в определенный момент нажимать на кнопку. В остальном работу выполняем, как писалось выше.

Правила безопасного использования сварочного аппарата

- Порядок и чистота на рабочем месте оградит вас от травм.

- Работать с инструментом под дождем или во влажных помещениях запрещено.

- Обеспечьте качественное освещение на рабочем месте.

- Запрещено работать вблизи легковоспламеняющихся предметов, газов, жидкостей.

- Всегда проверяйте прибор во избегании травмирования электрическим током.

- Никогда не касайтесь заземлённых поверхностей во время работы.

- Детям и любым другим посторонним запрещено находиться рядом.

- Храните прибор в специальном сухом, недоступном для детей месте для хранения электроприборов.

- Не проводите ремонт механизмов самостоятельно.

- Выполняйте требования по использованию силы тока и нагрузок для данного прибора.

- В вашем рабочем костюме не должно присутствовать лишних деталей, он не должен быть слишком просторным. Вне помещения надевайте резиновые перчатки и специальные ботинки с нескользкой подошвой.

- Глаза защищайте очками.

- Если предусмотрен пылеотвод, не игнорируйте эту функцию.

- Волосы прячьте под головным убором.

- Используйте тиски, чтобы освободить обе руки для сварочного аппарата.

- Всегда в работе руководствуйтесь нормами безопасности.

- Следите за целостностью электрического шнура.

- Смазку и замену аксессуаров следует производить по прилагаемой инструкции.

- Следите за чистотой рукояток инструмента. Они всегда должны быть сухими.

- Не допускайте неожиданный запуск двигателя.

- Выбирайте только те виды работ, которые под силу вашему сварочному аппарату. Если давать большие нагрузки, чем может потянуть инструмент, он сломается.

- Избегайте прямого контакта со сварочным контуром, так как ток от генератора, находящегося в покое опасен для жизни.

Ещё больше интересного

Как правильно варить ручной дуговой сваркой?

Сварочные работы составляют около 70% технических процессов на крупных предприятиях. Знание о том, как правильно варить сваркой, позволит избежать затрат на услуги профессионального сварщика или даже организовать собственную мастерскую по проведению сварочных работ.

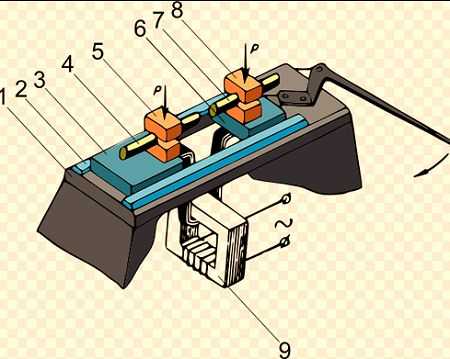

Ручная дуговая сварка: 1-электрод; 2-покрытие электрода; 3-газовая защита.

Суть процесса сварки

Сварка #8211; это получение неразъемного соединения термическим, механическим или термомеханическим способом. При этом происходит формирование сварочного шва, который должен удовлетворять следующим требованиям:

- равнопрочность основному металлу;

- отсутствие горячих и холодных трещин, а также других дефектов;

- высокая износостойкость и пластичность, которая будет препятствовать охрупчиванию металла шва.

Как научиться варить электросваркой

Варианты сварных соединений.

В советское время существовала оптимальная система обучения сварщиков, когда ученики занимались под руководством профессионалов непосредственно на производстве. Сегодня научиться варить можно лишь в специализированных учебных заведениях, на что у большинства людей просто нет времени. В связи с этим существуют советы для начинающих сварщиков, которые позволяют освоить азы сварочного дела. Перед тем как узнать о том, как правильно варить электросваркой, нужно изучить необходимые подготовительные мероприятия и критерии выбора сварочного оборудования.

Чтобы обеспечить соответствие шва этим требованиям, используются различные способы и технологии сварки. Но для бытовых целей чаще всего применяется ручная дуговая сварка (РДС), которая обеспечивает достаточно неплохое качество соединения. Этот способ осуществляется покрытыми электродами, купить которые можно в специализированном магазине. Между изделием и электродом зажигается дуга, которая выделяет большое количество тепла. Под его действием происходит расплавление и смешивание электродного и основного металлов. При остывании металл кристаллизуется и затвердевает, образуя сварочный шов. Его качество зависит от множества факторов, которые нужно знать перед выполнением сварки.

Выбор электрода и источника питания

Сварка #8211; комплексный процесс, требующий тщательной подготовки и соблюдения множества правил. Иногда начинающие сварщики не уделяют внимания выбору электродного металла и источника питания, но от этих составляющих наиболее сильно зависит конечный результат. Основные характеристики источников питания:

Схема сварки тонкого металла с толстым.

- Род тока (постоянный или переменный). На постоянном токе дуга горит стабильнее, но для бытовых нужд в нем, как правило, нет необходимости. Кроме того, распространенные в быту трансформаторы и инверторы выдают именно переменный сварочный ток.

- Номинальная сила тока, выдаваемая сварочным аппаратом. Если вы не собираетесь использовать аппарат в промышленных целях, вам вполне будет достаточно 300-400 А. Но лучше выбирать источник с запасом в 10-20%, чтобы он не работал на пределе своих возможностей.

- Период нагрузки (ПН). Показывает соотношение между временем работы и отдыха при максимальном значении тока. Чем выше эта характеристика, тем лучше, но если вы не планируете варить металл в больших количествах, достаточно будет 50-70%.

- КПД. Говорит о том, какой процент забираемой из сети мощности используется непосредственно для сварки. В целях экономии электричества лучше выбирать аппараты с максимально возможным значением.

Выбор марки электрода осуществляется исходя из пространственного положения и рода тока источника питания. Информация о предназначении электродов указывается на коробке, поэтому, зная эти параметры, можно без труда подобрать сварочную проволоку. Диаметр электрода подбирается исходя из значения сварочного тока с расчетом примерно 1 мм на 100 А. Если вам нужно сварить тонкий металл, следует использовать электроды небольшого диаметра и выполнять процесс на невысоких токах.

Предварительные мероприятия

Перед электродуговой сваркой необходимо подготовить металл. Его поверхность должна быть очищена от ржавчины и сильных загрязнений. На ней не должно быть остатков масла, жидкостей и других веществ, которые могут влиять на процесс сварки и на состав металла шва. Для металлов больших толщин необходима разделка кромок. Она может выполняться в V-образном, U-образном или X-образном виде. В бытовых целях используется только первый вариант, но чаще всего необходимости в разделке попросту нет.

Технология процесса

Когда все подготовительные операции выполнены, можно приступать к самому процессу сварки. Прежде всего, нужно подобрать силу тока. Делается это исходя из толщины основного металла, при помощи специальных таблиц или методом подбора. Табличные данные тоже требуют корректировки, так как условия сварки, при которых они составлялись, обычно отличаются от реальных. Процесс начинается с зажигания дуги. Для этого нужно коснуться электродом металла и выдерживать длину дуги 3-4 мм. Начинающие сварщики испытывают трудности на этом этапе, но с опытом зажигание дуги уже не представляет никаких трудностей.

Сварщик должен одновременно выполнять 3 движения:

- Продольное. Для расплавления металла и формирования валика шва.

- Поперечное. Для получения нужной ширины шва. Выполняется посредством колебательных движений, ширина которых зависит от размеров и положения шва, его разделки и других параметров.

- Поступательное. Выполняется по мере сгорания электрода, для того чтобы поддерживать постоянную длину дуги.

Скорость сварки #8211; единственная величина, которую невозможно задать при РДС.

Сам сварщик должен чувствовать оптимальную скорость для данного режима и обеспечивать ее. Но сварку тонкого металла электродом обычно выполняют на сравнительно высоких скоростях, чтобы не допустить прожогов.

Сварка в вертикальном положении выполняется путем нанесения прихваток, которые накладываются друг на друга. Таким образом, формируется шов с достаточными характеристиками. Опытные сварщики выполняют вертикальные соединения в 1 проход, но это требует очень высокой квалификации. Кроме того, это возможно только при сварке качественными электродами, оптимально подобранными к составу металла и условиям сварки.

Как сваривать металл

В наше время сварочные работы используются практически во всех отраслях промышленности. Сваркой называется неразъемное соединение металлических деталей, которое образуется в результате их нагрева в месте стыковки до расплавленного состояния. Расплавленный и застывший материал называют сварным швом. Стоит отметить, что не все металлы хорошо поддаются свариванию. Лучше всего сваривать однородные материалы, например, чугун с чугуном или медь с медью. Также хорошо варятся железо и хром, никель и медь, поскольку в жидком состоянии эти металлы образуют хорошо смешивающиеся слои. Однако не стоит даже пытаться сваривать медь со свинцом, так как они не смешиваются между собой. Это же относится и к железу и магнию или алюминию и висмуту. При необходимости сварки таких пар в смесь можно добавить металлы, которые способны раствориться с каждым компонентом пары.

Способы сваривания металла

Металл можно сваривать плавлением (электрическая дуговая сварка, электроконтактная, электронно-лучевая). В этом случае расплавленные кромки деталей образуют общую сварочную ванну, то есть общий объем расплава, из которого и образуется сварочный шов. Источниками нагрева места сварки металлов могут быть электрическая дуга, плазма, горелка и прочие.

Еще один способ сварки металлов — сварка давлением (сваривание взрывом, ультразвуком, холодная сварка). Металлы в этом случае соединяются за счет уменьшения расстояния между их атомами до такой величины, когда между ними начинают работать силы взаимного притяжения.

Наиболее распространенной считается электродуговая сварка металлов. При данном способе металлы расплавляются под воздействием сварочной дуги, которая образуется между основным металлом, предназначенным для сваривания, и присадочным материалом — проволокой.

Дуговая сварка может быть выполнена полуавтоматическим, автоматическим и ручным способом. В первом случае механизирована подача сварочной проволоки в зону сваривания. Все остальные операции, а именно: поддержание нужного размера дуги, перемещение электрода по линии сварочного шва, придание шву нужной формы и прекращение работ, выполняются человеком. При автоматическом способе дуговой сварки человеку нужно лишь тщательно подготовить детали к сварке, включить и выключить оборудование. И, наконец, ручная сварка заключается в выполнении всех операций вручную без применения каких-либо механизмов.

Электросварка своими руками

Для начала необходимо приобрести сварочный аппарат и электроды, которыми желательно запастись в большом количестве, поскольку в процессе обучения их придется много испортить, прежде чем Вы добьетесь положительного результата. Лучше всего для сварки выбирать электроды диаметром 3 мм. Они самые подходящие, так как более тонкие подходят для очень тонкого металла, варить который могут только опытные сварщики, а более толстые сильно нагружают электросеть. Ручная дуговая сварка является нелегкой, но вполне осуществимой задачей, которая требует большой усидчивости. Для начала следует воспользоваться каким-нибудь ненужным металлическим куском, также заранее нужно поставить рядом ведро воды. Помните, что работы нельзя выполнять на деревянном верстаке. Будьте очень осторожны, ведь даже самые маленькие остатки уже использованного электрода могут вызвать пожар.

Зажим «заземления» необходимо надежно прикрепить к детали. Кабель нужно хорошо изолировать и заправить в держатель. Затем можно выставить значение мощности тока на сварочном аппарате, которое должно соответствовать диаметру электрода. Теперь попробуйте зажечь дугу, для чего электрод нужно установить под углом примерно 60 градусов по отношению к заготовке. Следует медленно проводить по поверхности электродом, а как только возникнуть искры, прикоснитесь им к заготовке и приподнимите его так, чтобы зазор не превышал 5 мм. Если Вы все выполнили правильно, то дуга зажжется. Этот зазор необходимо поддерживать на протяжении всей работы. Помните, что электрод будет выгорать, перемещать его нужно очень медленно. Если дуга длиной 2-3 мм не зажигается, то попробуйте увеличить силу тока на сварочном аппарате. Вам нужно получить устойчивую дугу длинной 3-5 мм между деталью и концом электрода.

Если у Вас все получилось, то на следующем этапе можете попробовать наплавить валик. Для этого придется зажечь дугу и плавно перемещать электрод по горизонтали, при этом выполняя колебательные движения. Расплавленный металл нужно как бы «подгребать» к центру дуги, в результате должен получиться красивый шов, который имеет маленькие волны из наплавленного металла.

Техника ручной дуговой сварки

Залогом качественной сварки является правильное поддержание и перемещение электродуги. Слишком длинная дуга может привести к окислению и азотированию расплавленного металла, разбрызгиванию его капель и созданию пористой структуры шва. Красивый, ровный и качественный шов можно получить лишь при правильной разметке дуги и ее равномерном перемещении, которое может происходить по трем основным направлениям.

Поступательное перемещение сварочной дуги должно происходить вдоль оси электрода. Это движение позволяет поддерживать необходимую длину дуги, которая зависит от скорости плавления электрода. Длина, как правило, уменьшается по мере плавления одновременно с увеличением расстояния между ним и сварочной ванной. Чтобы этого избежать, следует перемещать электрод вдоль оси, поддерживая так постоянную длину дуги. В этом случае также нужно поддерживать синхронность укорочения электрода с его перемещением в сторону сварочной ванны.

Продольное перемещение электрода по оси шва способствует формированию ниточного сварочного валика, толщина которого зависит от диаметра электрода и скорости его передвижения. Как правило, ширина ниточного сварочного валика примерно на 2-3 мм превышает диаметр электрода. То есть это уже и есть сварочный шов, только очень узкий. Однако одного этого шва недостаточно для прочного сварочного соединения. Поэтому при перемещении электрода вдоль оси сварочного шва нужно будет выполнить еще одно движение, в направлении поперек сварочного шва.

С помощью поперечного движения электрода можно получить необходимую ширину шва. Его следует выполнять колебательными возвратно-поступательными движениями. В каждом случае ширина таких поперечных колебаний электрода определяется индивидуально и, как правило, зависит от положения и размера шва, свойства свариваемых материалов, формы разделки и требований, которые предъявляются к сварному соединению.

Стоит отметить, что траекторию перемещения следует выбирать так, чтобы кромки соединяемых деталей проплавлялись, образуя требуемое количество наплавленного металла и заданную форму шва.

При работе обязательно необходим защитный щиток или маска сварщика, которые оберегут глаза от ожогов, получаемых из-за воздействия яркого излучения, и кожу лица от раскаленных металлических брызг. Также необходимы брезентовые рукавицы или замшевые перчатки. Костюм для работы должен быть выполнен из плотного материала, лучше всего из толстого брезента высокой плотности.

Источники: http://elhow.ru/bytovye-sovety/stroitelstvo/stroitelnye-materialy/kak-svarivat-metall, http://masterinstrumenta.ru/svarka/kak-pravilno-varit-svarkoj.html, http://estroyka.com/story/kak-svarivat-metall

Комментариев пока нет!

kakdelat-pravilno.ru