Различные виды сварки металлов и сплавов. Какая бывает сварка металлов

Сварка металла: виды и технология

Технологический процесс создания неразъемного соединения однородных материалов за счет образования атомных связей называется сваркой. При этом в месте контакта происходит плотное сплавление двух материалов в один. Несмотря на то что такое соединение используется уже длительное время, современная сварка металлов, виды и технология ее выполнения совершенствуются постоянно, что позволяет производить стыковку различных изделий с повышенной надежностью и качеством.

Особенности сваривания поверхностей

Весь процесс сварки металлов протекает в две стадии. Сначала поверхности материалов необходимо приблизить друг к другу на расстояние сил межатомного сцепления. При комнатной температуре стандартные металлы не способны соединиться даже при сжатии со значительным усилием. Виной этому служит их физическая твердость, поэтому контакт при сближении таких материалов происходит лишь в некоторых точках, независимо от качества обработки поверхностей. Именно загрязнение поверхности существенно влияет на возможность сцепления материалов, ведь пленки, окислы, а также слои примесных атомов всегда присутствуют в естественных условиях.

Поэтому создание контакта между кромками деталей может достигаться либо за счет пластических деформаций, которые возникают в результате приложенного давления, либо в случае расплавления материала.

На следующей стадии сварки металла осуществляется электронная диффузия между атомами соединяемых поверхностей. Поэтому поверхность раздела между кромками исчезает и получается или металлическая атомная связь, или ионная и ковалентная связи (в случае полупроводников или диэлектриков).

Классификация видов сварки

Технология проведения сварочных работ постоянно совершенствуется и становится разнообразнее. На сегодняшний день существует около 20 видов сварки металла, которые классифицируются на три группы:

- Сварка давлением осуществляется приложением механической энергии, когда связи между кристаллами получаются методом пластической деформации материала. В результате металл начинает течь, перемещаясь вдоль линии стыковки деталей, унося с собой слой загрязненных примесей. Процесс деформирования и соединения поверхностей без предварительного подогрева называется холодной сваркой для металла. В этом случае образуются межатомные связи, что приводит к плотной стыковке деталей.

- Сварка плавлением осуществляется путем соединения изделий без применения давления. Источниками тепла при такой сварке металла являются газовое пламя, электрическая дуга, энергия лучевого типа. При сваривании поверхности нагреваются и расплавляются, образуя межатомные связи между двумя металлами и электродом, объединяясь в общую сварочную ванну. После охлаждения и затвердевания состава образуется сплошной литой шов.

- Термомеханическая сварка металла осуществляется с использованием нагрева и давления. Место стыковки материала сначала разогревается, а затем прессуется. Подогрев детали придает ей необходимую пластичность, а механическое воздействие объединяет части изделия в монолитное соединение.

Сварка плавлением

Этот вид сварочных работ находит широкое применение, как в промышленных условиях, так и в быту. К соединению металлов плавлением относятся:

- Электродуговая сварка. Производится созданием между металлом и электродом высокотемпературной электрической дуги.

- При плазменном соединении источником тепла служит ионизированный газ, который проходит с высокой скоростью через электрическую дугу.

- Шлаковая сварка осуществляется благодаря нагреву расплавленного флюса (шлака) электрическим током.

- Лазерное соединение происходит благодаря обработке металлической поверхности лазерным лучом.

- При электронно-лучевой сварке нагревание места стыка осуществляется за счет кинетической энергии движущихся электронов в вакууме под воздействием электрического поля.

- Газовая сварка металлов основана на нагревании точки соединения потоком огня, который образуется при сгорании кислорода и газа.

Электродуговое сварочное соединение

Дуговая сварка предполагает использование источника тока с большим номинальным значением, при этом аппарат имеет небольшое напряжение. Подключение трансформатора происходит одновременно на металлическую заготовку и сварочный электрод.

В результате сварки металла электродом образуется электрическая дуга, за счет которой происходит расплавление кромок соединяемых заготовок. В зоне действия дуги создается температура около пяти тысяч градусов. Такого нагрева вполне достаточно для расплавления любых металлов.

Во время плавления металла соединяемых деталей и электрода формируется сварочная ванна, в которой и происходят все процессы сцепления. Шлак поднимается на поверхность расплавленного состава и формирует специальную защитную пленку. В процессе дуговой сварки металла применяются электроды двух типов:

- неплавящиеся;

- плавящиеся.

При использовании неплавящегося электрода необходимо в зону действия электрической дуги вводить специальную проволоку. Плавящиеся электроды сварной шов формируют самостоятельно. В состав таких электродов добавляются специальные присадки, которые не позволяют дуге гаснуть и увеличивают ее устойчивость. Это могут быть элементы с высокой степенью ионизации (калий, натрий).

Способы соединения дугой

Электродуговая сварка осуществляется тремя способами:

- Ручным методом. В этом случае все этапы соединения выполняются вручную, с применением простой электродуговой сварки.

- Более производительной является сварка металла полуавтоматом. При таком способе сварной шов делается вручную, а присадочная проволока подается в автоматическом режиме.

- Автоматическая сварка производится под наблюдением оператора, а вся работа делается сварочным станком.

Технология газосварки

Этот вид сварочных работ позволяет соединять различные металлические конструкции не только на промышленных предприятиях, но и в бытовых условиях. Технология сварки металла не очень сложная, газовая смесь при горении расплавляет кромки поверхности, которые заполняются присадочной проволокой. При остывании шов кристаллизуется и создает прочное и надежное соединение материалов.

Газовая сварка имеет много положительных аспектов:

- Возможность соединять различные детали в автономном режиме. Причем для этой работы не требуется мощный источник энергии.

- Простое и надежное оборудование газосварки легко поддается транспортировке.

- Возможность осуществлять регулируемый процесс сварки, так как легко вручную изменять угол наклона огня и скорость нагрева поверхности.

Но есть и недостатки применения такого оборудования:

- Место нагрева имеет большую площадь, что отрицательно сказывается на соседних элементах детали.

- Отсутствие возможности автоматизировать процесс сварки.

- Необходимость строго соблюдать меры безопасности. Работа с газовой смесью имеет высокую степень взрывоопасности.

- Толщина металла для качественного соединения должна быть не более 5 мм.

Шлаковая сварка

Такой вид соединения считается принципиально новым способом получения сварного шва. Поверхности свариваемых деталей покрываются шлаком, который нагревается до температуры, превышающей плавление проволоки и основного металла.

На начальной стадии сварка аналогична дуговому соединению под флюсом. Затем, после образования сварочной ванны из жидкого шлака, дуга прекращает свое горение. Дальнейшее расплавление кромок детали осуществляется за счет тепла, которое выделяется при протекании тока. Особенностью этого вида сварки металла является высокая производительность процесса и качество сварочного шва.

Сварочное соединение давлением

Соединение металлических поверхностей посредством механического деформирования чаще всего производится в условиях промышленного производства, так как для выполнения такой технологии требуется дорогостоящее оборудование.

К сварке давлением относятся:

- Ультразвуковая стыковка частей металла. Выполняется благодаря колебаниям ультразвуковой частоты.

- Холодная сварка. Осуществляется на основе межатомного соединения двух деталей путем создания большого давления.

- Кузнечно-горновой метод. Известен с давних времен. Материал нагревается в горне, а затем сваривается механической или ручной проковкой.

- Газовая с прессовкой сварка. Очень похожа на кузнечный метод, только для нагрева применяется газовое оборудование.

- Контактное электрическое соединение. Считается одним из самых популярных видов. При такой сварке нагрев металла осуществляется прохождением по нему электрического тока.

- При диффузионной сварке сила давления на металл невысокая, но зато необходима большая температура нагрева места соединения.

Точечная контактная сварка

Соединяемые поверхности при такой сварке находятся между двумя электродами. Под действием пресса электроды сжимают детали, после чего подается напряжение. Нагрев места сварки происходит за счет прохождения тока. От размера контактной площадки электрода полностью зависит диаметр места сварки.

От того, как расположены электроды по отношению к соединяемым деталям, контактная сварка может быть односторонней или двусторонней.

Существует много видов контактной сварки, работающих по аналогичному принципу. К ним можно отнести: стыковую сварку, шовную, конденсаторную.

Техника безопасности

Работа со сварочным оборудованием сопряжена со многими опасными для здоровья оператора факторами. Высокая температура, взрывоопасная среда и вредные химические испарения требуют от человека строгого соблюдения мер безопасности:

- Все электрические агрегаты и устройства должны быть надежно заземлены и заизолированы.

- Работать необходимо в сухой спецодежде и рукавицах. Для защиты кожи лица и глаз обязательно нужно применять маску с темным стеклом.

- Обязательно должна находиться на рабочем месте сварщика аптечка и огнетушитель.

- Помещение, где проводятся сварочные работы, должно иметь хорошую вентиляцию.

- Работы запрещено проводить в непосредственной близости к легковоспламеняющимся предметам.

- Запрещено оставлять газовые баллоны без присмотра.

Существует большое количество видов сварки металла, какой из них выбрать решает сам сварщик, исходя из наличия оборудования и способности достичь требуемого результата работы. Сварщик должен знать устройство и принципы работы на определенном оборудовании.

fb.ru

Основные виды сварки металлов – классификация

Каких видов бывает сварка, где используется эта операция по соединению деталей, классификация основных видов сварки.

Рис / Фото: иллюстрация к статье "Основные виды сварки металлов"

Рис / Фото: иллюстрация к статье "Основные виды сварки металлов" Сегодня сварка используется в разных сферах строительства и ремонта. По виду сварка бывает газовой, дуговой, термитной, контактной, газопрессовой, кузнечной, электрошлаковой и электрически дуговой. Использование сварки разных видов прямым образом зависит от области, в которой необходимо задействовать подобные работы.

Газопрессовая сварка отличается высокой производительностью. Этот способ сварки хорошо зарекомендовал себя в строительстве магистрали нефте- и газопровода, в автомобилестроении и сборке железнодорожного транспорта. Принцип газопрессовой сварки заключается в нагреве деталей ацетиленокислородным пламенем. Это происходит с помощью многопламенной горелки. Когда металл под воздействием высокой температуры достигает пластического состояния, его деталь сжимается по кромке. А вот при проведении контактной сварки, детали подсоединяются к электрической цепи сварочного устройства. Сквозь детали происходит разряд электротока низкого напряжения. В результате в зоне соединения элементов вырабатывается значительное количество тепло энергии. Благодаря ней стык расплавляется и становится пластичным.

По технике выполнения контактная сварка также бывает разных видов: шовной, стыковой и точечной. При необходимости проведения работы с изделиями листовой конструкции и для достижения сверхпрочного соединения, применяется точечная сварка. Получить прочное и плотное соединение можно, используя роликовую сварку. Этот вид сварки особенно часто используется для изготовления разного рода резервуаров, баков. Рельсы, стержни, трубы – все это также приходится соединять. Для этого дела сварщики используют стыковой способ сварки.

Термитная сварка основывается на применении металлических смесей. Температура горения этой сварки может достигать трех тысяч градусов. Этого достаточно для плотного соединения рельс и деталей больших конструкций вроде судов и кораблей. Под воздействием горения термита образуются жидкий шлак и железо. Они-то и являются основой для заливки свариваемых стыков деталей. Использование термитной сварки предусматривает создание формы для заливки жидкого шлака и металла. В эту фору необходимо предварительно установить стыки соединительных деталей. Раскаленные до пластичного состояния стержни сжимаются особым прессом, после чего свариваются.

В процессе термитной сварки свариваемые детали, имеющие зазор, заформовываются. Площадь сечения свариваемых концов влияет на величину зазоров. Все промежутки заливаются жидким металлом, причем давление здесь не прикладывается. В дуговой сварке температура для расплавления металла происходит за счет выработки электрической дуги. Она образуется между электродом и металлом в момент пропускания электрического тока. Для этого эффекта используется металлические либо угольные электроды. Температура дуги достигает шести тысяч градусов. В итоге она производит быстрый нагрев и расплав свариваемых кромок. С помощью высокой скорости, простоты и качественного соединения, электродуговая сварка считается наиболее распространенным видом сварки.

Новые технологии сварки. Комбинированная сварка лазерно-дуговая.

Статья прочитана 722 раз(a).

Еще из этой рубрики:

vashinstrument.ru

использование давления, плавления и термохимическая

Сваркой называют процесс, при котором получают прочное, неразъемное соединение материалов, связь между деталями происходит на атомном уровне.

Сварка представляет собой процесс получения неразъемного соединения материалов.

Основы и виды сварки

Процесс сваривания деталей делится на две стадии. На первом этапе материал необходимо сблизить на такое расстояние, чтобы начали действовать межатомные силы, при обычных условиях это сделать невозможно, даже если материалы будут очень качественно обработаны. На поверхности образуются окислы, жировая пленка и прочее, что не позволяет соединить материалы при обычных условиях.

Для того чтобы обеспечить соединение деталей, необходимо либо расплавить металл, либо создать его пластическую деформацию, путем действия на него большого давления.

На второй стадии процесса происходит взаимодействие между атомами на электронном уровне и происходит образование прочной атомной связи, если соединяются металлы. Если соединяют полупроводники или диэлектрики, образуется ковалентная связь.

Классификация основных видов сварки.

Существуют такие типы соединения: сварка с использованием давления, при помощи плавления и термомеханическое сваривание.

- Сваривание способом плавления. Этот способ соединения деталей выполняется только за счет плавления, без использования давления. Тепло вырабатывается сварочной дугой, направленным лучом или газовым пламенем, при этом материалы объединяют в сварочную ванну. После того как расплав охладится, получается прочный шов.

- Термохимическая сварка. Этот вид совмещает в себе действие тепла и давления. Заготовки нагреваются, чем увеличивается их пластичность, а затем к ним прикладывается давление, и они соединяются.

- Сваривание с использованием давления. В данном случае соединение деталей происходит за счет прикладывания к ним механического усилия. Создается большое давление, и металл начинает течь, это позволяет унести верхний загрязненный слой, и свежие слои металла вступают в химическую реакцию и прочно соединяются.

Метод ручной электродуговой сварки

Если рассматривать виды сварки, то чаще всего встречается именно электродуговая сварка. Тепло создается за счет возникновения между электродами дуги, и одним из них является свариваемая деталь.

Для того чтобы зажглась дуга, надо провести короткое замыкание, для чего электрод соединяют с заготовкой, затем его отводят на 3-5 мм, и образуется устойчивая сварочная дуга.

Схема ручной электродуговой сварки.

Электроны, что имитированы электродом, ускоряются, промежуток между электродами ионизируется, что позволяет создать устойчивую дугу. Температура дуги достигает 6000 градусов, чаще всего проводят сварку электродом, покрытым специальным составом, что имеет следующее назначение:

- защита расплава от действия окружающей среды;

- насыщение шва различными элементами.

Для того чтобы защитить расплав специальной оболочкой, в состав покрытия электрода входят мел, мрамор, окислы и полевые шпагаты, в нее входят образующие газы. Для проведения легирования шва, в состав оболочки входят алюминий, феррохром, ферротитан и другие элементы, для того чтобы устранить окислы железа, используют раскислители.

Для того чтобы получить прочный и качественный шов, электрод необходимо располагать под углом 15-20 градусов к заготовке и плавно перемещать вдоль соединяемых деталей на расстоянии от них в 3-5 мм. Для получения валикообразного шва, электродом надо совершать небольшие колебательные движения поперек шва.

Автоматическое сваривание плавящимся электродом под флюсом и электрошлаковый метод

Существуют разные виды сварки, и одним из них является автоматический метод сваривания плавящимся электродом под флюсом. На соединяемую деталь насыпают флюс толщиной 5-6 см, и горение дуги происходит не в воздухе, а под расплавленным флюсом, что не допускает контакта шва с воздухом.

Это необходимо при работе с большими токами (1000-1200А), и при этом не происходит разбрызгивание металла, не нарушается форма шва. Работа с открытой дугой при таких больших токах невозможна. В данном случае материалы соединяются за счет расплавления приблизительно 70% самого металла и только 30% электрода.

Аргонодуговая сварка неплавящимся электродом.

Для сварки используется проволока без оболочки, она подается автоматически с катушки при помощи головки сварочного автомата, по специальной трубе перед головкой с проволокой подается зернистый флюс.

Основным преимуществом указанного метода является высокое качество полученного шва, а за счет его автоматизации достигается высокая производительность.

Разрабатываются новые виды сварки, и одним из них является электрошлаковое сваривание деталей. Перед проведением сваривания детали посыпают шлаком, он нагревается до температуры, которая выше температуры плавления соединяемых деталей и электрода.

Сначала процесс идет аналогично, как и при сварке под флюсом, но после расплавления шлака дуга прекращает гореть и заготовки соединяются за счет того, что ток проходит через расплав. Этот способ позволяет сваривать толстый металл, шов получается качественным, а производительность выполнения работ очень высокая.

Преимущества электрошлаковой сварки:

- так как сварное устройство располагается вертикально, то из зоны сварки хорошо удаляются шлак, примеси и газовые пузыри;

- сварной шов получается большой плотности;

- шов не подвержен образованию трещин;

- производительность соединения деталей, имеющих большую толщину, в 20 раз превышает производительность автоматического сваривания под флюсом;

- позволяет соединять заготовки больших размеров, используется в мостостроении, кораблестроении, строительстве прокатных станков и др.

Электронно-лучевая, плазменная и диффузионная сварка

Во время проведения электронно-лучевой сварки в качестве источника тепла используется пучок электронов, имеющий большую энергию. Во время проведения работ электроны проникают в детали и сильно ее разогревают, пока температура не достигнет предела плавления.

Для получения высокого качества шва весь процесс происходит в вакууме. При этом процессе можно сделать очень тонкий луч, потому указанный способ является незаменимым при проведении соединения микродеталей.

Схема электронно-лучевой сварки .

Во время плазменной сварки для нагрева используют ионизированный газ, его называют плазма. Попадая в электрическое поле, ионы ускоряют свое движение, за счет чего происходит нагрев плазмы до 20-30 тысяч градусов.

Для того чтобы сваривать металлы, применяют плазмотроны прямого действия, а для сваривания полупроводников или диэлектриков используют плазмотроны косвенного действия. В этом случае не используется электрод, плазма очень чистая, и ее применение является высокоэффективным.

При проведении диффузионной сварки в верхних слоях деталей происходит диффузия атомов. Материал нагревается до значений, которые близки к температуре его плавления, и процесс происходит в вакууме. При этом нет оксидной пленки, чтобы качество соединения было высоким, перед этим проводится качественная обработка поверхностей деталей. Чтобы произошло соединение детали, необходимо их сжать, для этого создается усилие в 10-20 МПа.

Для соединения деталей их помещают в вакуум и сжимают между собой, затем их нагревают до определенной температуры, выдерживают указанное время. Этот способ используют, когда надо соединить разные материалы, например, сталь, керамику, титан, чугун и другие материалы.

Разновидности сварки — контактная, стыковая и шовная

При проведении контактного сваривания через заготовку пропускают электрический ток, за счет чего происходит ее нагрев. Температуру доводят до того момента, когда детали становятся пластичными, после чего их сдавливают и получают надежное соединение. Это один из видов сварки с использованием давления.

Контактная электрическая сварка.

Этот вид соединения деталей имеет высокую производительность, его легко автоматизировать, поэтому он используется в строительстве, машиностроении и других областях. Контактная сварка имеет такие разновидности: она делится на стыковую, шовную и точечную сварку.

Стыковое соединение деталей выполняется по их торцам. Сначала детали зажимают в электродах, которые выполнены в виде губок, после этого сжимают и пропускают электрический ток. Данный способ подходит для соединения деталей в виде полос, труб, проволоки и других аналогичных деталей.

Способы стыковой сварки:

- при помощи сопротивления, металл в стыке разогревают до 0,9 температуры его плавления, и он соединяется без расплавления за счет того, что происходит его пластическая деформация;

- при помощи оплавления, при этом сначала детали соединяют в нескольких точках, а затем пропускают большой ток, вследствие чего детали начинают плавиться, проводится осадка, жидкий металл вместе с оксидной пленкой и окислами выдавливается и происходит надежное соединение деталей.

Чем выше будет температура нагрева деталей, тем меньшее усилие сжатия потребуется для их соединения.

Схема стыковой сварки.

При проведении шовной сварки детали соединяют внахлест, при этом используют дисковые вращающиеся электроды, шов может быть прерывным или непрерывным. Для того чтобы получился непрерывный термический шов, проводится перекрытие соседних точек наполовину их диаметра.

Виды шовной контактной сварки:

- непрерывное соединение;

- прерывное соединение, когда ролики вращаются непрерывно;

- прерывное соединение, когда ролики вращаются периодически.

Данное соединение используется при создании сосудов. Диаметр роликов может быть от 4 до 35 см, усилие сжатия до 600 кг, переменный ток может достигать 2000-5000А, за минуту проводится до 0,5 -0,6 метра соединения.

Точечное контактное сваривание и метод конденсаторной сварки

Детали, которые необходимо соединить, располагают между электродами, потом их сжимают и пропускают ток. После нагревания деталей проводится их соединение, в данном случае диаметр расплавленного ядра соответствует диаметру электрода, и сварка получается в виде точек. Есть двух- или односторонняя сварка, все зависит от того, как расположены электроды.

Схема контактной точечной сварки.

Когда проводится соединение деталей разной толщины, ядро будет смещаться в сторону той детали, что имеет большую толщину. Если разница в толщине большая, то тонкую деталь сварка может не захватить. Чтобы этого избежать, нагрев тонкого листа может быть усилен за счет использования накладок, на нем могут создавать рельеф или использовать со стороны толстой заготовки электроды большого диаметра.

При проведении рельефной сварки на детали делают рельеф, и в первую очередь контакт происходит по нему, после чего под давлением рельеф разрушается и деталь становится плоской. Этот метод используют для соединения заготовок небольшого размера.

Во время проведения конденсаторной сварки энергию вырабатывает источник питания, а затем она накапливается в конденсаторах, после чего она преобразуется в тепловую энергию.

Конденсаторная сварка бывает:

- трансформаторная, при этом разрядка конденсатора проводится на первичную обмотку трансформатора, а деталь соединена с вторичной обмоткой;

- бестрансформаторная, при этом конденсатор разряжают на деталь.

Этот вид соединения деталей используется при сваривании тонких заготовок. При этом способе соединения используется небольшая мощность, она порядка 0,1-0.2 кВА, импульс длится тысячные доли секунды, можно сваривать детали, толщина которых в пределах 0,005-1 мм. Она используется в приборостроении, при производстве авиаприборов и электроники.

Холодная и индукционная сварка

Схема плазменной сварки.

При данном способе соединение деталей происходит исключительно за счет их пластической деформации. Преимуществом указанного метода является то, что процесс может происходить при комнатной или даже минусовой температуре.

За счет сдавливания происходит сближение деталей, и между ними начинают действовать межатомные силы, за счет чего и происходит надежное соединение. Сжатие сильное, и поэтому пленка окислов разрушается, и поверхность соединения становится чистой.

Перед соединением поверхности надо тщательно очистить, чтобы убрать жировую пленку и примеси. Этот тип сваривания позволяет получать точечные, стыковые и шовные соединения. Он предназначен для соединения труб, проволоки, шин и может быть выполнен как встык, так и внахлест, давление зависит от толщины соединяемых заготовок, оно может быть от 1до 3 ГПа.

Для сваривания труб вдоль используют индукционную сварку, также этим методом наплавляют твердые сплавы на резцы, долота для бурения и другой инструмент.

Металл нагревают путем пропускания через него высокочастотного электрического тока, а затем сдавливают. Это бесконтактное сваривание, ток локализуется вблизи поверхности детали.

Особенности сваривания разных металлов и сплавов

Разные металлы и сплавы имеют различную свариваемость, то есть способность к соединению и созданию шва с такими же свойствами, как сама деталь. При проведении сварки в деталях практически всегда остаются остаточные напряжения, чтобы получить прочный и качественный шов, их необходимо снизить.

Сваривание углеродистых сталей.

Схема горячей сварки.

При проведении электродуговой сварки углеродистых и легированных сталей используют электроды, которые обеспечивают хорошие механические характеристики шва. Проблема в этом случае возникает в закалке зоны возле шва и возникновении трещин.

Чтобы не образовывались трещины, необходимо:

- детали предварительно нагревать до 100-300 градусов;

- выполнять не однослойную, а многослойную сварку;

- соединение проводить электродами с покрытием, использовать постоянный ток обратной полярности;

- после соединения детали надо отпускать при температуре около 300 градусов.

Соединение высокохромистых сталей.

Это стали, в составе которых до 12-28% хрома, они не ржавеют и жаростойкие, могут быть мартенситными, ферритовыми и ферритно-мартенситными, это будет зависеть от того, какое в них количество хрома и углерода.

При сваривании ферритовых сталей, когда происходит их охлаждение, при температуре около 1000 градусов, может произойти выпадение зерен карбида хрома. Это приводит к снижению стойкости стали к коррозии, чтобы этого избежать, необходимо:

Схема особенностей сварки высоколегированных сталей.

- использовать низкие токи, чтобы деталь быстрее охлаждалась;

- в сталь вводят карбидообразователи;

- после соединения детали отжигают при температуре 900 градусов.

Мартенситные и феррито-мартенситные стали необходимо перед соединением нагревать до 200-300 градусов.

Соединение чугуна.

Для сваривания чугунных деталей используют их подогрев до 400-600 градусов, используют чугунные электроды, диаметр которых может быть 8-25 мм. Лучше всего использовать диффузионную сварку.

Сваривание медных деталей и деталей из сплавов меди.

Для этого чаще всего используют газовое сваривание или дуговую сварку с использованием металлических или угольных электродов. Трудности в соединении медных деталей возникают из-за наличия примесей кислорода, водорода и свинца.

Сварка алюминия.

Тому, чтобы этот процесс происходил без проблем, мешает наличие на поверхности деталей оксидной пленки. Чтобы от нее избавиться, необходимо использовать флюсы. Хорошо алюминиевые детали соединяются и диффузионной сваркой.

Нетрадиционные методы сваривания

Схема сварки встык.

- Сварка взрывом. После проведения небольшого взрыва одна из деталей значительно ускоряется, и при контакте детали получают пластическую деформацию. Повышается температура, при этом детали сильно разогреваются, и оксидные пленки дробятся, и образуется прочная связь. Для проведения взрыва используют гексоген, аммонал, аммонит и другие.

- Сварка ультразвуком. Этим способом делают биметаллические листы, полые или сплошные композиционные изделия, облицовывают детали машин сплавами и металлами. При ультразвуковом методе все происходит вследствие действия ультразвуковых волн. Действие ультразвука во время кристаллизации шва позволяет улучшить его характеристики. При данном процессе выделяется много тепла, это зависит от характеристик соединяемых металлов. Ультразвуковое сваривание позволяет соединять очень тонкие детали, листы и даже фольгу, соединять тонкие и толстые детали.

- Электролитическое сваривание. Суть электролитической сварки заключается в том, что детали помещают в специальный раствор щелочи, после чего через электролит между стержнями пропускают ток, и отрицательный электрод сильно нагревается, затем разогретые детали достают из ванны и осаживают.

- Литейная сварка. В старину очень популярной была литейная сварка, она использовалась для того, чтобы соединять цветные металлы и их сплавы. Сначала соединяемые детали разогревают и в место их соединения заливают расплавом.

- Сварка под водой. Данный способ основан на том, что дуга может гореть в газовом пузыре под водой. При горении дуги вокруг нее выделяется много газов, что приводит к тому, что в газовом пузыре повышается давление. При этом происходит разложение воды на водород и кислород.

Наблюдать за процессом осваивания невозможно, работа может проводиться как на переменном, так и на постоянном токе. Для того чтобы защитить электроды от воды, используют специальное покрытие, для этого применяют нитролак, парафин и другие материалы.

Для этого способа необходимы специальные электродержатели с хорошей изоляцией по всей их поверхности. Проводить такую работу могут только профессионалы, самостоятельно ее освоить нельзя.

Как видите, существует большое количество различных видов сварки, и только опытный сварщик сможет подобрать способ, что будет наиболее оптимальным в конкретном случае и обеспечит качественное, прочное и надежное соединение деталей.

moyasvarka.ru

Сварка и ее виды

В наше время, когда очень часто необходимо получить неразъемные соединения, применяется сварка. Что такое сварка? Однозначно ответить на этот вопрос достаточно сложно.

Сварка используется для ремонта сложного промышленного оборудования, теплотрасс, а также нередко применяется для бытовых нужд.

Неразъемные соединения самых разных конструкций, когда применяется общий нагрев, называются сваркой. Деталь получает пластическую деформацию благодаря возникновению межатомных связей. Варить можно:

- металлические детали;

- керамику;

- стекло;

- пластмассу.

Сегодня известно несколько видов сварки, когда происходит плавление металла:

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- плазменная;

- лазерная;

- газовая.

Классификация основных видов сварки.

Сварка плавлением, когда происходит нагрев заготовок и их деформация, подразделяются на контактную, высокочастотную и газопрессовую. Кроме того, сварка плавлением имеет качественные результаты работы.

При деформации без нагрева применяется:

- холодная сварка;

- взрыв;

- диффузионное соединение с использованием вакуума.

Источник питания влияет на сварочный процесс. Он может быть:

- дуговым;

- газовым;

- электронно-лучевым.

Применение защитных материалов требует использования других методов сварки:

- с использованием флюса;

- в зоне защитного газа;

- в вакууме.

В зависимости от примененной механизации сварка бывает:

- ручной;

- полуавтоматической;

- автоматической.

Рассмотрим основные виды сварки плавлением.

Ручная технология

Схема ручной дуговой сварки.

В настоящее время ЭДС стала основой при выполнении сварки металлов. Теория сварки в первую очередь изучает ЭДС. Источником тепла становится электрическая дуга, образованная двумя электродами, причем один из них — свариваемая деталь. Электрической дуге можно дать определение как сильнейшему разряду, произошедшему в газовой зоне.

Для того чтобы произошло зажигание дуги, необходимо наличие нескольких критериев:

- короткое замыкание, когда электрод касается заготовки;

- быстрый отвод электрода;

- появление устойчивого горения.

Короткое замыкание требуется для разогрева электрода. Он должен достичь температуры, когда возникает эмиссия электронов.

Образовавшиеся электроны получают сильнейшее ускорение, появляется ионизация газового зазора между анодом и катодом. В результате дуговой разряд получает устойчивое горение.

Электрическая дуга — это мощный источник тепла, достигающий температуры 6000°. В это время максимальное значение сварочного тока равно 3 кА. Напряжение дуги во время работы может достигать 50 В.

Чаще всего используется ЭДС с покрытыми электродами. Ручная сварка, когда применяются такие электроды, предназначена для:

- газовой защиты жидкого металла от попадания окружающего воздуха;

- легирования.

Вернуться к оглавлению

Сварка с использованием флюса

Схема дуговой сварки под флюсом.

Широкое применение нашла автоматическая сварка, когда используется плавящийся электрод, а операция происходит под слоем специального флюса.

Его насыпают на деталь, толщина слоя при этом достигает 50 мм. Таким образом предотвращается горение дуги в воздушном пространстве. Образуется газовый пузырь, который находится под жидким флюсом, где происходит горение дуги, полностью изолированной от прямого контакта с кислородом.

Когда выполняется автоматическая сварка, не происходит разбрызгивания раскаленного металла, не нарушается форма шва, причем даже при подаче большого тока. Когда варятся детали с применением флюса, регулируется сила тока, устанавливается максимальный ток 1200 А. Когда варятся детали открытой дугой, достичь такого значения невозможно.

Сварка с флюсом позволяет увеличить сварочный ток. Причем сохраняется отличное качество шва, наблюдается высокая производительность. Для такой сварки необходимо иметь чистую электродную проволоку, подачу которой производит сварочная головка. Она медленно вращается, а проволока в это время двигается вдоль шва.

В сварочную головку по специальной трубке непосредственно в район шва подается зернистый флюс. Он плавится и равномерно закрывает шов. Получается твердая шлаковая корочка.

Основные отличия автоматической сварки, использующей флюс, от дуговой ручной:

- отличное качество шва;

- повышенная производительность;

- величина слоя флюса;

- мощность тока;

- автоматическая выдержка нужной длины дуги.

Вернуться к оглавлению

Сварка с применением шлака

Схема процесса электрошлаковой сварки.

Этот вид электрошлаковой методики считается абсолютно новой технологией соединения металлов. Он был изобретен и полностью разработан учеными института имени Патона.

При работе все заготовки закрываются шлаком, температура нагрева которого выше температуры плавления заготовки, а также электродной проволоки.

Сначала процесс повторяет операции аналогично использованию флюса. Когда образуется жидкий шлак, полностью гасится дуга. Края изделия начинают оплавляться благодаря теплу, которое выделяется, когда ток пропускается через расплав. Этим видом можно сваривать заготовки большой толщины, причем вполне достаточно одного прохода.

Вариант отличается высокой производительностью и отличным качеством шва.

Вернуться к оглавлению

Индукционная сварка

Этот вид сварки считается новым способом, который стал применяться несколько лет назад. Обычно таким методом варятся продольные швы, когда изготавливаются трубы при непрерывной подаче. Этот метод применяется для:

- наплавки твердых сплавов;

- изготовления режущего инструмента.

Схема процесса электродуговой сварки.

Металл в этом случае начинает нагреваться за счет использования тока высокой частоты и сильного сдавливания. Индукционная сварка совершается бесконтактно. Локализация токов высокой частоты происходит рядом с поверхностью нагреваемых деталей.

Работа этих установок совершается в следующем порядке. Ток от высокочастотного генератора передается индуктору. В заготовке начинают появляться вихревые токи, происходит сильный нагрев трубы.

Такие станы предназначены для сварки труб, максимальный диаметр которых достигает 60 мм. Скорость обработки равна 50 м/мин. Ламповый генератор мощностью 260 кВт обеспечивает питание. Используется частота 880 кГц.

Можно варить трубы и очень больших диаметров, толщина стенки которых превышает 7 мм. Максимальный диаметр трубы 426 мм, скорость сварки — 30 м/мин.

Вернуться к оглавлению

Электродуговая сварка

Заготовка нагревается дугой, возникающей между деталью и электродом. Чтобы выполнять работы, применяют несколько видов электродов:

Схема процесса аргонодуговой сварки неплавящимся электродом.

- плавящиеся;

- неплавящиеся.

К последней группе относятся:

- вольфрамовые;

- угольные.

Когда выполняется такая сварка, роль электрического разряда играет сварочная дуга, возникающая в газовой сфере. В это время выделяется огромное количество тепла, наблюдается сильная световая энергия. Сама дуга нагревается до температуры 7000°С. На самом конце электрода, где происходит сварка, нагрев достигает 2400°С.

Для работы дуговая сварка способна использовать любой вид тока (переменный, постоянный). Чтобы варить переменным током, пользуются сварочными трансформаторами. Они способны понизить напряжение максимум до 60 В.

Вернуться к оглавлению

Газоэлектрическая сварка

Сварочная дуга, возникающая при плавлении электрода, защищается инертным газом. Ток направляется к электроду через мундштук. Весь присадочный материал и электрод подается специальным роликовым устройством. Основными защитными газами являются:

- аргон;

- гелий;

- активный углерод.

Чаще всего используется аргонная сварка, а также выполняются сварочные операции с применением углекислого газа.

Чтобы варить, аргон поставляют в специальных баллонах, давление внутри которых составляет 15 МПа.

Сжиженный газ достигает давления в 7 МПа. Для регулировки рабочего давления установлен специальный газовый редуктор.

Без аргонодуговой сварки невозможно варить цветные металлы и сплавы. Она осуществляется аналогично электродуговой сварке двумя видами электродов:

- неплавящимися;

- плавящимися.

При этом при использовании неплавящихся электродов сварочная операция может проводиться на любом виде тока.

expertsvarki.ru

Какие бывают способы сварки металлов?

Способы сварки металлов

Основной вклад в разработку электродов для сварки легированных сталей и сплавов внесли Центральный научно-исследовательский институт технологии машиностроения (ЦНИИТМАШ), Институт электросварки, Оргаметалл. В отделе сварки ЦНИИТМАШ А. С. Гельманом, Е. В. Соколовым и другими исследователями были разработаны электроды для сварки сталей и чугуна и технология их производства, создана технология сварки крупных ответственных конструкций из углеродистых и легированных сталей, технология сварки и оснастка для сварочных операций, внедренные на ряде тракторных, автомобильных, авиационных, других машиностроительных и металлургических заводов.

Однако способ ручной дуговой сварки покрытыми электродами нельзя считать самым удачным. Трудно было в то время выдержать соответствие металла шва основному металлу, выбрать такие составы покрытый и электродов, чтобы в результате металлургических реакций нужное количество элементов перешло в ванну, а остальные ушли в шлак.

И даже при одинаковом составе металла не всегда удавалось и удается получить одинаковые свойства, потому что легированный металл чувствителен к нагреванию, а температура нагрева подвержена сильным колебаниям. Аналогичные трудности возникали и с созданием электродов для сварки цветных металлов (меди, алюминия) и сплавов (бронзы, нейзильбера и др.). В этих условиях как нельзя кстати пригодился способ атомно-водородной сварки.

В 1911 году американский физикохимик И. Ленгмюр открыл атомарный водород и разработал процесс сварки металлов в его среде. Эта была не просто замена привычной среды — воздуха, паров металла или флюса — водородом. Способ не напрасно получил название атомно-водородной сварки: при подаче водорода в зону горения дуги он из молекулярного превращался в атомарный (диссоциировал), и попав на сравнительно холодный металл, опять становился молекулярным (ассоциировал). При этом выделялась дополнительная теплота. Автор способа работал в корпорации «Дженерал электрик». Такой способ нужен был лабораториям, без него задерживались многие исследования. Среди открытий и разработок Ленгмюра, сделанных в лабораториях этой корпорации, множество применено в сварочной технике, его исследования по термической ионизации газов и паров стали частью фундамента сварочной науки.

webznayka.ru

Технология сварки металлоконструкций

Наиболее известным способом соединения металлических деталей является электросварка. Открыта она была в начале девятнадцатого века В. В. Петровым. Он впервые предложил использовать электрическую дугу для пайки металлов.

Электросварка — один из видов сварки, в процессе которого для расплавления металла используется электрическая дуга. Температура этой дуги достигает 7000 °С, что превышает температуру плавления любого металла.

Описание ручной электросварки

Процесс сваривания металлов между собой достаточно сложный и заниматься им могут только обученные специалисты. В основе процесса лежит действие теплоты электрической дуги. Для электросварки необходимо:

- электрод

- свариваемое изделие (основной металл)

- сварочный трансформатор

- источник электропитания

К свариваемому металлу и электроду подводится электроэнергия от сварочного трансформатора. Под действием температуры электрической дуги основной металл и электрод расплавляются, образую сварочную ванну. Некоторое время она находится в жидком состоянии. Металл электрода смешивается с основным, а образующийся при этом шлак всплывает на поверхность, что создает защитную плёнку. После затвердения металла образуется сварной шов. Для поддержания электрической дуги необходима значительная энергия, которую получают от источников постоянного либо переменного тока.

К свариваемому металлу и электроду подводится электроэнергия от сварочного трансформатора. Под действием температуры электрической дуги основной металл и электрод расплавляются, образую сварочную ванну. Некоторое время она находится в жидком состоянии. Металл электрода смешивается с основным, а образующийся при этом шлак всплывает на поверхность, что создает защитную плёнку. После затвердения металла образуется сварной шов. Для поддержания электрической дуги необходима значительная энергия, которую получают от источников постоянного либо переменного тока.

По степени механизации процесса электросварка разделяется на:

- ручную дуговую

- полуавтоматическую дуговую

- автоматическую

Зависит этот параметр от того, как выполнено зажигание и как поддерживается длина дуги, а также каким образом производятся манипуляции электродом для придания шву необходимой формы. В данной статье рассмотрим ручную дуговую электросварку. Все операции при данном методе выполняются специалистом вручную (без применения механизмов).

Разновидности инверторов

Инвертор— приспособление для электросварки, значительно упрощающее работу с металлом. Это современный вид трансформаторов. С появлением инверторов стало возможным выполнять соединения, для которых раньше потребовались бы громоздкие и сложные агрегаты. Электроэнергия, необходимая для его работы направляется исключительно на поддержание дуги. Так как инвертор является электронным сварочным аппаратом, то основная нагрузка приходится на электрическую сеть (напряжением от 220 до 380 Вт). Принцип его работы в сдвиге фазы напряжения и увеличении сдвига тока и частоты. Сначала инвертор изменяет переменный ток на постоянный, потом он делает из него вновь переменный, но уже с уменьшенным напряжением и увеличенной силой тока и частотой. Как же выбрать инвертор начинающему электросварщику?

Инвертор— приспособление для электросварки, значительно упрощающее работу с металлом. Это современный вид трансформаторов. С появлением инверторов стало возможным выполнять соединения, для которых раньше потребовались бы громоздкие и сложные агрегаты. Электроэнергия, необходимая для его работы направляется исключительно на поддержание дуги. Так как инвертор является электронным сварочным аппаратом, то основная нагрузка приходится на электрическую сеть (напряжением от 220 до 380 Вт). Принцип его работы в сдвиге фазы напряжения и увеличении сдвига тока и частоты. Сначала инвертор изменяет переменный ток на постоянный, потом он делает из него вновь переменный, но уже с уменьшенным напряжением и увеличенной силой тока и частотой. Как же выбрать инвертор начинающему электросварщику?

Хороший инвертор отличает наличие вентилятора. Конечно, это помогает охлаждать прибор и защищает от перегрева. Но минусом является прилипание пыли. Так что не стоит покупать инверторы с самыми мощными вентиляторами. Они будут накапливать большое количество пыли внутри. В любом случае необходимо иногда очищать инвертор.

Так как принцип работы устройства основан на преобразовании электрического тока и удерживании его в нужном диапазоне, то важным показателем при выборе будет встроенный элемент, защищающий от скачков напряжения. Оптимальным будет уровень защиты 10-15%. Также стоит обратить внимание на температурный диапазон использования. Если планируется только бытовая эксплуатация, то нет смысла переплачивать за европейский стандарт EN 60974-1, позволяющий эксплуатацию при температуре от -150 до +150°С. Обычный инвертор будет приспособлен для работы в пределах от 0 до +30°С.

Еще одним показателем работы инвертора является его время бесперебойной работы. Так, например, бытовой агрегат способен сваривать полчаса с последующим часовым перерывом. Промышленные устройства рассчитаны на многочасовую смену с небольшими перерывами.

Также внимание при выборе инвертора стоит обратить на диапазон напряжения. Он должен быть не слишком большой. Лучший вариант, если указано, что аппарат будет работать при 220 — 230 В. Если нижняя граница меньше, то это свидетельствует о малой производительности при низком напряжении.

Какие бывают типы электродов

Электродом для сварки называется металлический или неметаллический стержень, подводящий ток к свариваемому изделию. Существует более двухсот марок, половина из которых предназначена для расплавки при ручном дуговом сваривании.

Электроды бывают металлические и неметаллические (всегда неплавящиеся). Металлические подразделяются на:

- неплавящиеся (из тугоплавких металлов типа вольфрама)

- плавящиеся (из сварочной проволоки).

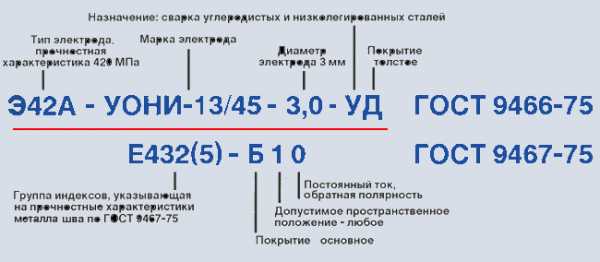

В соответствии с ГОСТ, электроды плавящиеся для ручной дуговой сварки классифицируются по многим показателям, таким как:

- наиболее распространенная класификация сварочных электродов — по назначению (для сварки низколегированных и углеродистых сталей (обозначаются буквой У), для легированных конструкционных сталей (буква Л), для легированных теплоустойчивых сталей (Т), для высоколегированных сталей (В), для наплавки поверхностных слоёв с особенными свойствами (Н))

- по толщине покрытия (тонкое, среднее, толстое, особо-толстое)

- по типу покрытия (кислое, основное, целлюлозное, рутиловое, смешанное и прочие виды)

- по допустимому положению сварки

- по полярности и роду сварочного тока

Следует помнить, что не бывает универсальных электродов. Их необходимо подбирать каждый раз, исходя из материалов и конкретных условий работы!

Марки электродов можно посмотреть тут. Маркировки электродов написаны на упаковочной коробке.

Как правильно сваривать металлические конструкции сваркой

Перед началом работ свариваемый участок очищается шкуркой либо болгаркой. Далее нужно хорошо закрепить заготовку (привариваемую деталь).

Приступая к работе, первым делом необходимо подобрать электроды и установить силу тока. Диаметр электродов обычно 3,2 — 4 мм. Нужно замерить толщину заготовки. Для сварки заготовки из тонкого металла толщиной до 3 мм применяется электрод 3,2 мм и сила тока 90 А. Если заготовка от 3 до 4 мм, берется электрод 4 мм и устанавливается сила тока 120 А.

Начало сварочных работ — это формирование дуги между электродом и поверхностью привариваемой детали. Для этого держателем проводят по поверхности заготовки под углом около 60 градусов до появления характерных искр. После чего, электрод поднимается над поверхностью на 5 мм. В месте между электродом и свариваемой деталью должна образоваться электрическая дуга. Она должна поддерживаться на протяжении всего процесса и не изменяться в размерах. В процессе работ плавящийся электрод с покрытием под действием электрической дуги сам плавиться, таким образом расстояние между концом электрода и поверхностью заготовки увеличивается, сварочный ток падает и дуга пропадает. Чтобы дуга не пропадала, электрод нужно постоянно подводить с равной скоростью в зону плавки, при этом нельзя уменьшать 5мм зазор между электродом и свариваемой поверхностью.

Следующий этап — это формирование сварочного шва. Образовавшаяся дуга направляется к участку начала работ и расплавляет металл. Сварочный шов образуется путём медленного равномерного передвижения электрода по линии сварки. В зависимости от способа перемещения электродов швы разделяются на:

При формировании правильного шва, электрод нужно направлять под углом 70-80 градусов к поверхности изделия в направлении сварочной линии и строго под углом 90 градусов в направлении от неё.

Достоинства и недостатки электросварки, альтернативы

Рассмотрим явные преимущества ручной дуговой электросварки:

- сваривание во всех положениях пространства

- возможность сваривания в местах с ограниченным доступом

- относительно быстрая смена свариваемых материалов

- благодаря широкому выбору электродов, возможно сваривание различных сталей

- простота технологии.

Однако, у такого вида работ есть и недостатки:

- вредные условия при процессе

- качество швов сильно зависит от квалификации работника

- низкая производительность

Альтернативой электросварке может служить ковка. Однако, это кропотливый процесс, требующий большого мастерства. Также используют разъёмные соединения (болты, шурупы). Если необходимо соединить металл, а сварка невозможна, то прибегают к заклёпочному соединению. Оно также является неразъёмным.

Для соединения разнородных металлов используют газовые паяльные лампы. Метод пайки пламенем отличается от сварки тем, что при нём основной металл не расплавляется, а только нагревается до очень высокой температуры. Это даёт определённые плюсы: возможность многократного разъединения материалов без нарушения их свойств. Также плюсом будет то, что можно соединять более мелкие детали, чем при сварке.

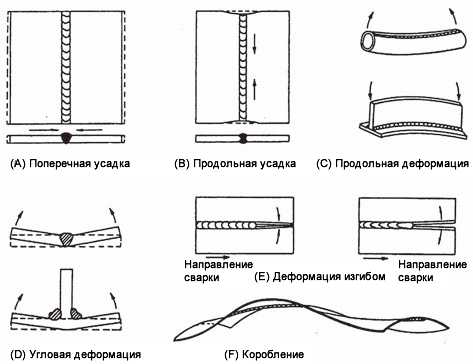

Эффект коробления при сварке

В результате неравномерного прогревания, охлаждения и усадки металла при сваривании в нём возникают напряжения. Эти напряжения могут приводить к деформациям и снижениям прочностных характеристик шва. Для уменьшения такого эффекта в процессе сваривания под место предполагаемого шва подкладывают медную пластину. Она служит для отвода чрезмерного тепла. Чтобы уменьшить эффект коробления металла после сваривания еще применяют метод, когда сваривают участки таким образом, чтобы деформации были примерно равны по величине но противоположны по направлению.

В результате неравномерного прогревания, охлаждения и усадки металла при сваривании в нём возникают напряжения. Эти напряжения могут приводить к деформациям и снижениям прочностных характеристик шва. Для уменьшения такого эффекта в процессе сваривания под место предполагаемого шва подкладывают медную пластину. Она служит для отвода чрезмерного тепла. Чтобы уменьшить эффект коробления металла после сваривания еще применяют метод, когда сваривают участки таким образом, чтобы деформации были примерно равны по величине но противоположны по направлению.

Мероприятия для уменьшения деформаций при сварке:

- рационализация сварного узла

- припуск на усадку по форме и размерам изделия

- рационализация сборки и подготовки к сварке

- правильный выбор способа сваривания

- подогрев изделия на всех стадиях работы

- проковка зоны сварного шва

- механическая правка

- термическая правка

- общая термическая обработка

Высокая эффективность в борьбе с коррозиями достигается путём отпуска стальных изделий (вид специальной термической обработки стали).

Итак, мы убедились, что ручная дуговая сварка — эффективный и очень популярный метод соединения металлических деталей. Зная все нюансы выбора инвертора и электрода, вы сможете реализовать любой сварной шов. Конечно, нужна практика и профессионализм для того, чтобы выполнить его качественно.

www.m-deer.ru

Сварка. Какие бывают виды? |

Сваркой является соединение различных металлов между собой. В этой статье вы узнаете о нескольких типах сварки. Существует три главных типа сварочных работ: механический, термический и термомеханический.

Механическая сварка

Эта сварка именуется как, сварка с помощью взрыва. Тепло выделяется с помощью трения между соединительным материалом. Трение создается с помощью взрыва, сжимающего поверхности соприкосновений конструкций. Этот метод используют для соединения различных металлов, например, стали с алюминием.

Термическая сварка

К этому типу сварочных работ входит несколько видов сварки. Они представлены ниже.

- Электродуговая

Этот тип сварки очень популярен и часто используется. Он производит расплавление сварочных деталей либо материалов, которое можно расположить во всяком положении. http://1pokanalizacii.ru/montazh/svarka-trub-samostoyatelno.html, к примеру, проходит при помощи флюсованного электрода. Он защищает шов деталей от различных воздействий. Эта сварка используется с помощью постоянного и переменного тока. Этот вид сварочных работ используют при разном монтаже, а также в месте, где недостанет стационарный аппарат.

- Сварка с помощью неплавлящего электрода

При таком типе сварочных работ используют графитовый или вольфрамовый электрод. Эти материалы имеют большой температурный режим, чем при сварке. Такая сварка делается при защитной атмосфере шва и электрода с помощью газа. При таком типе сварочной работы возможно обойтись без использования дополнительного материала.

- Сварка с помощью плавящегося электрода

Вместо электрода используют проволоку, с ее помощью проходит ток. Проволока расплавляется с помощью электрической дуги. Такая сварка происходит при защитной атмосфере шва и электрода с помощью газа.

- Газопламенная

При соединении кислорода с горючим газом создается факел из газа, который является источником тепла. Для создания горючего газа используют пропан, ацетилен, водород. При сварке создается сварочная ванна, которая выделяет тепло при сгорании. Также с помощью кислорода происходит регулирование уровня пламени.

- Термомеханическая

Термомеханическая сварка создается при помощи нагрева поверхностей деталей. У этой сварки также имеются разные виды.

- Контактная сварка

Этот тип сварки нагревает поверхность и деформирует ее. При сварке деталь зажимают с помощью специальных клещей, и проводят ток, расплавляющий ее. После расплавления клещи затягивают и этот процесс образует шов.

freshremont.com