Химическая металлизация. Металлизация дерева

МЕТАЛЛИЗАЦИЯ ДЕРЕВА

ОБРАБОТКА ДЕРЕВА

Чтобы придать дереву вид металла, его сначала погружают в раствор едкой щелочи, имеющей температуру от 75 до 70° С. Дерево лежит в растворе от трех до четырех дней и затем переносится в раствор сульфо - гидрата кальция, к которому по истечении 24 или 36 часов добавляют концентрированный раствор серы в едком натре В этой ванне, имеющей температуру от 37° до 30°, дерево должно лежать от 48 до 50 часов. Наконец, его погружают на время от 30 до 50 часов в подогретый раствор (от 44 до 62°) уксусно-кислого свинца

Этот способ довольно медленный, но дает изумительные результаты: дерево, подвергнутое этой операции, а затем высушенное при умеренной температуре, приобретает под деревянным лощилом металлический, гладкий и блестящий вид.

Блеск еще более увеличится, если дерево вначале натереть пластинками свинца, олова или цинка, а затем отполировать стеклянным или фарфоровым лощилом: тогда дерево приобретет совершенно зеркальный, металлический вид, замечательно прочный.

Никелирование дерева

Первый способ. При никелировании поверхность дерева покрывают тонким, но плотным слоем металла Прежде всего приготавливают три следующих раствора

а) В 10 г сероуглерода растворяют 1,5 г каучука, к раствору добавляют 4 г расплавленного воска. Во второй склянке готовят смесь 5 г фосфора, 60 г сероуглерода, 5 г скипидара и 4 г асфальтового порошка и все это добавляют к первому раствору при постоянном помешивании.

Ь) Готовят раствор: 2 г ляписа в 600 г воды.

в) Растворяют 1 г хлористого золота в 600 г воды.

Затем вносят никелируемый предмет, к которому прикреплена проволока, в раствор (а) и, вынув, просушивают. Затем обливают раствором (Ь), пока поверхность не получит темного металлического оттенка. Обмывают водой и таким же образом обрабатывают раствором (с). Дерево получает темную окраску и становится подготовленным для гальванического никелирования. Никелевая ванна состоит из 500 г двойной соли сернокислого никеля и аммония, 50 г сернокислого аммония и 10 литров воды. Ванна должна быть совершенно нейтральной, то есть не оказывать ни кислой, ни щелочной реакции.

Другой способ. Дерево погружают в раствор медного купороса, высушивают и подвергают действию газообразного сероводорода или его водного раствора; при этом поверхность дерева покрывается слоем сернистой меди. Затем изделие обвивают очень тонкой медной проволокой, чтобы отдельные кольца не отставали друг от друга более, чем на 1 см., и вносят его, как катод, в ванну из раствора поваренной соли. Выделяющийся при электролизе на катоде водород восстанавливает сернокислую медь с выделением сероводорода. Восстановленный металл имеет черный цвет, но очень хорошо проводит электричество. Металлизированный таким образом предмет вносят в другую ванну, где его никелируют.

Окраска свежего дерева

Этот тип окраски имеет много общего с пропитыванием дерева предохранительными растворами. В растущее дерево вводятся различные растворимые краски, которые циркулируют вместе с растительными соками и таким образом пропитывают постепенно весь ствол, ветви и даже листья дерева. Затем дерево рубят, распиливают на доски и сушат. Неравномерность окраски придает дереву замечательно красивый и изящный вид, чего мы не могли достигнуть описанными выше способами; к тому же и прочность окраски будет намного выше Этот вид крашения практикуется уже давно.

Окраска живого дерева

Для того, чтобы краска наиболее равномерно разошлась по всей толщине ствола, надо подрезать как можно большее число волокон дерева При этом надо следить, чтобы дерево не повалилось. С этой целью на расстоянии одного фута от поверхности земли сверлят крест накрест два сквозных горизонтальных отверстия диаметром около 1 /4 дюйма [11] Сквозь них пропускают узкую цепную пилу (рис 37) и делают в обе стороны горизонтальные надрезы, не доводя их до конца Щели пропилов закупоривают пробковыми полосками или просмоленными шнурками и оставляют только одно отверстие для пропуска трубки, подводящей красящий раствор. Щель замазывается особым составом, рецепт которого дается ниже, а дерево обертывают полотняным бинтом шириной около 4-х дюймов, пропитанным смолой.

Один конец деревянной или свинцовой трубочки вставляется в оставленное отверстие, а на другой ее конец надевается гуттаперчевая трубочка, соединенная с деревянным сосудом, поставленным на определенной высоте и поодаль от дерева. Налив в сосуд красящий раствор требуемого цвета, вскоре заметим, что он станет убывать, то есть будет проходить по трубке в надрезы дерева, там соединится с соками и начнет подниматься вместе с ними по соковым каналам, окрашивая по пути древесные ткани.

Для того, чтобы ускорить насыщение, сосуд с красильным раствором надо поместить на высоте около 8 футов относительно места разреза дерева. Толщину соединительной гуттаперчевой или свинцовой трубки не следует делать больше 1/3 дюйма.

Количество красильного раствора при этом способе пропитывания довольно значительное и достигает 1/4 —1/2 общего объема дерева, его ствола, ветвей, листьев и корней и находится в зависимости от времени года и породы дерева. Стало быть, многие части дерева насыщаются непроизводительно, поэтому несмотря на красоту окраски, способ этот очень неэкономичен.

Окраска свежесрубленного дерева

Количество красильного раствора можно уменьшить почти вдвое, если окрашивать свежесрубленное и очищенное от ветвей дерево.

Способ окраски: бревно кладут на землю так, чтобы комель его находился на подкладке или чтобы дерево лежало наклонно, комлем кверху. На комель надевают мешок из непромокаемого полотна, края мешка уплотняют и обмазывают смолой. Одним словом, надо пристроить мешок так, чтобы в него можно было налить красильный раствор, не опасаясь утечки. Затем в мешок вводят конец трубки, подводящей красильный раствор из сосуда, установленного на 8-фунтовой высоте. Раствор будет вытекать под давлением и, попав в мешок, перейдет в ткани дерева, вытесняя собой растительные соки. Вначале из тонкого и свободного конца колоды будут вытекать только соки, а потом появится и красильный раствор. Эго будет являться доказательством, что дерево пропиталось краской насквозь. Тогда, прекратив насыщение, дерево молено просушивать.

Если под рукой не окажется непромокаемого полотна, то можно использовать простой холщовый мешок, пропитанный следующим составом; Iі/4 фунта канифоли, 1г/6 лота пчелиного воска и 1 фунт свечного сала сплавляют вместе и, постоянно перемешивая, подливают 1 фунт очищенного скипидара.

Этим же составом можно уплотнять и щели пропила

Основой всех черных красок, встречаемых в природе, является уголь в различных видах, несмотря на кажущееся обилие черного цвета в природных материалах, лишь немногие в натуральном состоянии являются готовыми красящими продуктами. …

Из руд и минералов, встречаемых в природе, лишь немногое служат материалами для получения натуральных зеленых красок. Из них представляют интерес в малярном деле следующие: 1. Веронская земля, Grunerde, Seladongrun, Tirolgrun, …

Из синих натуральных красок известны весьма немногие. Заслуживают внимания следующие. 1. Торная синь, голубец, медная лазурь. Так называют голубую медную руду, встречающуюся в природе вместе с малахитом. Измолотая в порошок …

msd.com.ua

Способ металлизации древесины

Изобретение относится к способу металлизации изделий из древесины. Технический результат изобретения заключается в повышении качества и долговечности покрытия за счет увеличения прочности сцепления покрытия с подложкой, устранения пористости покрытия и увеличения водонепроницаемости покрытия, снижении трудоемкости и энергоемкости процесса. Перед напылением поверхность древесины покрывают слоем из жидкого стекла. На незатвердевшую поверхность этого слоя напудривают слой порошка алюминия. Напыление слоев металла или сплава осуществляют плазмотроном с мощностью 4,5 кВт и расходом плазмообразующего газа 0,5 м3/мин. 2 пр., 3 табл.

Изобретение относится к способам металлизации изделий из древесины.

Известен способ металлизации древесины распылением проволоки 0 1 мм специальным распылителем - металлизатором в горящей смеси ацетона с кислородом и сжатым воздухом. Горящий газ расплавляет проволоку, расплавленный металл подхватывается струей сжатого воздуха, и в расплавленном виде наносится на обрабатываемую поверхность со скоростью 140 м/сек иод давлением не менее 6 атм. [В.А. Куксов Столярное дело. Изд-во: ТРУДРЕЗЕРВИЗДАТ, Москва, 1958, с.524].

Недостаток этого способа заключается в низкой прочности сцепления покрытия с подложкой, сложности аппаратного оформления за счет использования, как газопламенного факела, так и сопла, подающего сжатый воздух

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является «Способ отделки изделий из древесины», патент РФ №2103412, заключающийся в предварительной обработке поверхности с последующим напылением методом электродуговой металлизации промежуточного слоя из цинка, олова, свинца и их сплавов под углом 30°-60° к подложке, после чего производят следующее напыление слоя из алюминия, меди, никеля, нихромом, латунью, бронзой, железом и их комбинациями

Существенным недостатком этого способа является низкая прочность сцепления покрытия с подложкой и пористость покрытия. Пористость покрытия существенно снижает его эстетико-потребительские свойства за счет загрязняемости при попадании пыли и других дисперсных материалов в открытые поры. Известный способ металлизации является достаточно энергоемким, трудоемким и длительным во времени в связи с тем, что температуру в точке контакта покрытия с подложкой необходимо поддерживать не ниже температуры обугливания древесины, а напылять промежуточный слой строго под углом 30°-60°, а затем напылять основной слой.

Целью изобретения является повышение качества и долговечности покрытия за счет увеличения прочности сцепления покрытия с подложкой, устранения пористости покрытия, устранение водонепроницаемости покрытия, снижение трудоемкости и энергоемкости процесса и улучшении эстетико-потребительских свойств изделия.

Поставленная цель достигается тем, что способ металлизации древесины, включает предварительную обработку поверхности и последующее напыление металла или сплава двумя слоями, причем перед напылением поверхность древесины покрывают слоем из жидкого стекла, на незатвердевшую поверхность слоя которого напудривают слой порошка алюминия, а напыление слоев металла или сплава осуществляют плазмотроном с мощностью 4,5 кВт и расходом плазмообразующего газа 0,5 м3/мин

Отличительным признаком предлагаемого способа является предварительное нанесение на лицевую поверхность древесины слоя жидкого стекла, напудривание на незатвердевшую поверхность слоя жидкого стекла порошка алюминия с последующим плазменным напылением цветных металлов и сплавов, что в конечном итоге способствует повышению прочности сцепления напыленного слоя металла с подложкой и устранение пористости покрытия, при этом устраняется энергоемкая операция напыления внутреннего слоя электродуговой металлизацией цинка, олова, свинца или их сплавов.

При нанесении слоя жидкого стекла на лицевую поверхность древесины образуется промежуточный диффузионный слой, который способствует снижению напряжений в покрытии и подложке, компенсирует существенные различия в значениях термического коэффициента линейного расширения древесины и металлов (сплавов). Водонепроницаемость обеспечивается поверхностным диффузионным слоем (за счет диффузии жидкого стекла в слой древесины), слоем затвердевшего стекла и слоем напыленного металла (сплава) на напудренный слой порошка алюминия.

Изобретательский уровень подтверждается тем, что изменение способа металлизации за счет предварительного нанесения слоя жидкого стекла с последующим напудриванием на незатвердевшую поверхность слоя жидкого стекла алюминиевого порошка позволяет не только повысить прочность сцепления напыленного плазменным распылением металла или сплава, но и получить высококачественный продукт с гораздо более низкими напряжениями, сократить время металлизации, трудоемкость, и обеспечить непроницаемость за счет устранения пористости.

В известном способе низкая прочность сцепления напыленного металла с древесиной объясняется накоплением в покрытии и в подложке временных и постоянных напряжениями в связи с существенными различиями термического коэффициента линейного расширения (ТКЛР).

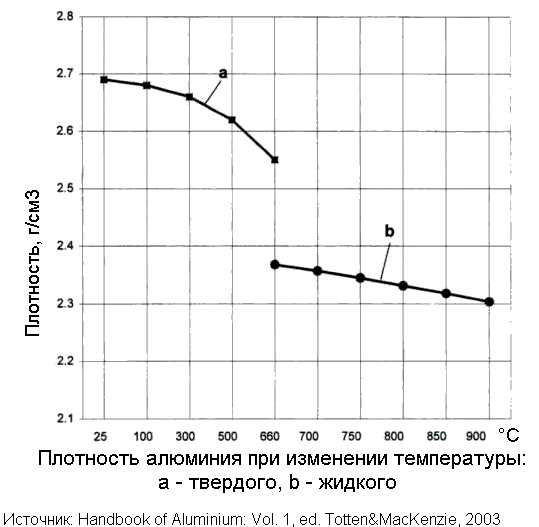

Так, например, ТКЛР алюминия составляет 245*10" град", а различных видов древесины (30-50)*10" град" [Киселева О.А. Влияние плотности на термическое расширение древесных плит / О.А. Киселева, В.П. Ярцев // Актуальные проблемы современного строительства: Сб. тр. / ПГАСА. - Пенза, 2003. - Ч.2. - С.63-66; Кисина А.И., Куценко В.К. Полимербитумные кровельные и гидроизоляционные материалы. Л., 1983. - 289 с].

Известно, что внутреннее напряжение в покрытии и подложке образовываются и накапливаются при различии ТКЛР покрытия и подложки более чем на 5% [Киселева О.А. Прогнозирование работоспособности древесностружечных и древесноволокнистых композитов в строительных изделиях: дис… к-та техн. наук: 05.23.05: защищена 03.07.2003 / Киселева Олеся Анатольевна. - Воронеж: Воронежский государственный архитектурно-строительном университет.- 2003.- 205 с].

В реальных условиях ТКЛР практически всех используемых для металлизации древесины металлов и сплавов (алюминий, мед, железо, латунь, видов древесины более чем на 5%. Это является основным фактором, существенно снижающим прочность сцепления покрытия с подложкой.

В предложенном способе высокая прочность сцепления покрытия с подложкой обеспечивается за счет прочного сцепления и проникновения в поверхностный слой древесины жидкого стекла; прочного сцепления напудренных частиц алюминия с затвердевшим жидким стеклом и напыленного металла с напудренным слоем алюминия.

Проведенный анализ известных способов металлизации древесины позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

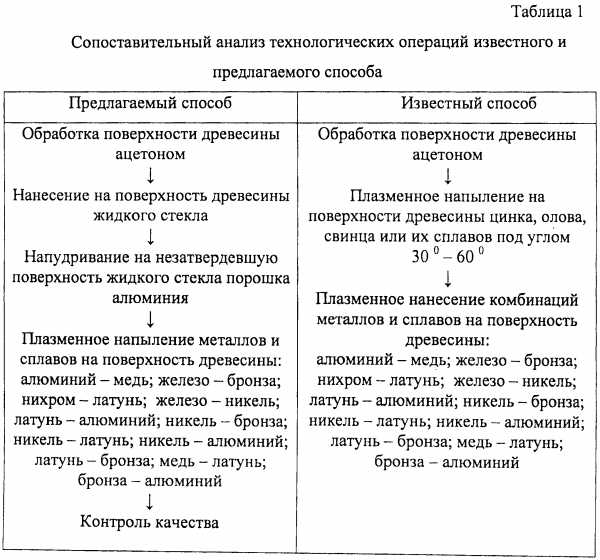

Сопоставительный анализ показал, что в предлагаемом способе по сравнению с известным, устраняется энергоемкая и трудоемкая технологическая операция напыления внутреннего слоя под углом 30°-60° (таблица 1).

Пример металлизации древесины алюминием и медью.

Лицевая поверхность плиток из осиновой доски 250×250×20 мм протирали под вытяжкой валиком из бязевой ткани смоченным в ацетоном. Плитку просушивали в сушильном шкафу с принудительной вентиляцией горячим воздухом. После просушки поверхность плитки покрывали слоем жидкого стекла с помощью валика из бязевой ткани. Для припудривания брали алюминиевый порошок по ГОСТ 6058-73 марки ПА-4 с удельной поверхностью 0,008-0,10 м2/г, насыпной массой 1050-1100 кг/м3 с содержанием примесей не более 1,0 масс.%.

Под вытяжкой производили напудривание на незатвердевшую поверхность слоя жидкого стекла алюминиевого порошка. Для напудривания использовали порошковый питатель электродугового плазмотрона УПУ-8М и воздушный компрессор типа К-1 фирмы «CKD РЮША» со следующими техническими данными: производительность - 25 м/час, давление - 6 атм, частота - 950 об/мин. Напудривание слоя алюминиевого порошка марки ПА-4 производили в течение 10-12 с. После естественного твердения (высыхания) жидкого стекла с напудренным слоем алюминиевого порошка производили плазменное напыление алюминия и меди. Подготовленную плитку закрепляли в приспособлении для взаимного перемещения плиток и плазменной горелки ГН-5М электродугового плазматрона УПУ-8М.

Для плазменного напыления использовали алюминиевую проволоку ϕ 1,5 мм марки АД-1 (ГОСТ 7871-63) и медную проволоку ϕ 1,0 мм марки М 1 (ГОСТ 2112-62). Плазменная горелка ГН-5М предназначена для нанесения металлических покрытий из проволоки. В плазменную горелку одновременно подавали две проволоки со скоростью подачи 1,5-2,5 м/мм. Дистанция напыления составляла 150-250 мм. В качестве плазмообразующего газа использовали аргон марки А (ГОСТ 19157- 62), расход которого составил 0,5 м/мин. Для вышеприведенного примера были выбраны следующие режимы: ток 150 А; напряжение - 30 В (Мощность W=150*30=4500 Вт=4,5 кВт). Сопоставительный анализ известного и предлагаемого способов представлен в таблице 2.

| Таблица 2 | ||||

| Показатели качества металлизированной древесины и технические параметры металлизации | ||||

| №п/п | Показатели | Единица измерения | Известный способ | Предлагаемый способ |

| 1 | Параметры металлизации: | |||

| ток | I | 55-95 | 150 | |

| напряжение | В | 18-31 | 30 | |

| вводимый газ | - | сжатый воздух | аргон | |

| расход газа | м3/мин | 0,6-1,1 | 0,5 | |

| давление газа | Па | 5,2*105 | 2,5*105 | |

| скорость подачи в факел проволоки | м/мм | 1,8-2,1 | 1,5-2,5 | |

| дистанция напыления металла (плава) | мм | 150-200 | 150-250 | |

| диаметр проволоки | мм | 1,0-1,6 | 1,0-1,5 | |

| 2 | Показатели качества: | |||

| прочность сцепления покрытия с основой | МПа | 0,06'* | 0,26 | |

| водопроницаемость | - | покрытие водопроницаемое | покрытие неводопроницаемое | |

| пористость | - | покрытие пористое | пористость отсутствует | |

| 1* - по собственным исследованиям |

Нами определены оптимальные параметры плазменной металлизации изделий из древесины (таблица 3), при которых достигается максимальная прочность сцепления покрытия с основой.

| Таблица 3 | ||

| Оптимальные параметры плазменного напыления | ||

| Мощность работы плазмотрона, кВт | Расход газа, м/мин | Прочность сцепления покрытия с основой, МПа |

| 3,5 | 0,3 | 0,09 |

| 0,4 | 0,13 | |

| 0,5 | 0,21 | |

| 0,6 | 0,14 | |

| 0,7 | 0,10 | |

| 4,52* | 0,3 | 0,18 |

| 0,4 | 0,21 | |

| 0,52* | 0,262* | |

| 0,6 | 0,20 | |

| 0,7 | 0,17 | |

| 5,5 | 0,3 | 0,12 |

| 0,4 | 0,16 | |

| 0,5 | 0,22 | |

| 0,6 | 0,17 | |

| 0,7 | 0,14 |

Пример осуществления контроля качества.

Для определения прочности сцепления покрытия с основой к поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью 1 см. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления покрытия с основой на разрыв машине R - 0,5.

Изделие и стержень закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв покрытия от основы. Для испытаний брали не менее 5 образцов. Прочность сцепления защитно-декоративного покрытия определяли как среднее арифметическое: Gcp=(0,27+0,25+0,26+0,28+0,24)/5=0,26 МПа.

Пористость определяли «методом пятна». Защитно-декоративные покрытия были беспористые.

Водопроницаемость определяли по наличию окрашенной воды на поверхности древесины и в ее поверхностном слое после отрыва покрытия от подложки на разрывной машине R - 0,5. После отрыва, предварительно пропитанного окрашенной водой металлического покрытия пяти образцов в поверхностных слоях подложки окрашенная вода отсутствовала.

Аналогична была осуществлена металлизация древесины нанесением таких комбинаций металлов и сплавов: железо - бронза, нихром - латунь, железо - никель, латунь - алюминий, никель - бронза, никель - алюминий, латунь - бронза, бронза - алюминий, медь - латунь, никель - латунь, алюминий - медь.

Все покрытия были водонепроницаемыми и обладали высокой прочностью сцепления.

Способ металлизации древесины, включающий предварительную обработку поверхности и последующее напыление металла или сплава двумя слоями, отличающийся тем, что перед напылением поверхность древесины покрывают слоем из жидкого стекла, на незатвердевшую поверхность слоя которого напудривают слой порошка алюминия, а напыление слоев металла или сплава осуществляют плазмотроном с мощностью 4,5 кВт и расходом плазмообразующего газа 0,5 м3/мин.

www.findpatent.ru

Металлизация древесины - это... Что такое Металлизация древесины?

металлизация древесины — Процесс наполнения древесины металлами под давлением. [ГОСТ 23944 80] Тематики древесина модифицированная … Справочник технического переводчика

Металлизация — – покрытие поверхности тонким слоем расплавленного металла в защитных или декоративных целях. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Металлизация – покрытие поверхности изделия слоем металла… … Энциклопедия терминов, определений и пояснений строительных материалов

Древесина — – совокупность вторичных тканей (проводящих, механических и запасающих), расположенных в стволах, ветвях и корнях древесных растений между корой и сердцевиной. [ГОСТ 23431 79] Древесина – категория товара обозначающая круглую… … Энциклопедия терминов, определений и пояснений строительных материалов

Требования — 5.2 Требования к вертикальной разметке 5.2.1 На поверхность столбиков, обращенную в сторону приближающихся транспортных средств, наносят вертикальную разметку по ГОСТ Р 51256 в виде полосы черного цвета (рисунки 9 и 10) и крепят световозвращатели … Словарь-справочник терминов нормативно-технической документации

ОБРАБОТКА — (1) информации процесс закономерного изменения представления и содержания (см.), осуществляемый вручную или при помощью ЭВМ; (2) О. древесины: а) промышленная способы добычи (см.) и её использования как строительного, конструкционного и… … Большая политехническая энциклопедия

Электрический конденсатор — У этого термина существуют и другие значения, см. Конденсатор (значения). См. также: варикап Основа конструкции конденсатора две токопроводящие обкладки, между которыми находится диэлектрик … Википедия

Защита от коррозии — (антикоррозионная защита) – способы и средства, предотвращающие или уменьшающие коррозию бетонных или железобетонных конструкций, арматуры. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А.… … Энциклопедия терминов, определений и пояснений строительных материалов

СТЕКЛО — Любой материал, который при охлаждении переходит из жидкого состояния в твердое без кристаллизации, правильно называть стеклом независимо от его химического состава. Под это определение подпадают как органические, так и неорганические материалы.… … Энциклопедия Кольера

Стекло — У этого термина существуют и другие значения, см. Стекло (значения). Скифос. Цветное стекло. Восточное Средиземноморье. Первая половина I в. Эрмитаж … Википедия

Металл — (Metal) Определение металла, физические и химические свойства металлов Определение металла, физические и химические свойства металлов, применение металлов Содержание Содержание Определение Нахождение в природе Свойства Характерные свойства… … Энциклопедия инвестора

construction_materials.academic.ru

Способ металлизации древесины | Банк патентов

Изобретение относится к способам металлизации изделий из древесины.

Известен способ металлизации древесины распылением проволоки 0 1 мм специальным распылителем - металлизатором в горящей смеси ацетона с кислородом и сжатым воздухом. Горящий газ расплавляет проволоку, расплавленный металл подхватывается струей сжатого воздуха, и в расплавленном виде наносится на обрабатываемую поверхность со скоростью 140 м/сек иод давлением не менее 6 атм. [В.А. Куксов Столярное дело. Изд-во: ТРУДРЕЗЕРВИЗДАТ, Москва, 1958, с.524].

Недостаток этого способа заключается в низкой прочности сцепления покрытия с подложкой, сложности аппаратного оформления за счет использования, как газопламенного факела, так и сопла, подающего сжатый воздух

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является «Способ отделки изделий из древесины», патент РФ № 2103412, заключающийся в предварительной обработке поверхности с последующим напылением методом электродуговой металлизации промежуточного слоя из цинка, олова, свинца и их сплавов под углом 30°-60° к подложке, после чего производят следующее напыление слоя из алюминия, меди, никеля, нихромом, латунью, бронзой, железом и их комбинациями

Существенным недостатком этого способа является низкая прочность сцепления покрытия с подложкой и пористость покрытия. Пористость покрытия существенно снижает его эстетико-потребительские свойства за счет загрязняемости при попадании пыли и других дисперсных материалов в открытые поры. Известный способ металлизации является достаточно энергоемким, трудоемким и длительным во времени в связи с тем, что температуру в точке контакта покрытия с подложкой необходимо поддерживать не ниже температуры обугливания древесины, а напылять промежуточный слой строго под углом 30°-60°, а затем напылять основной слой.

Целью изобретения является повышение качества и долговечности покрытия за счет увеличения прочности сцепления покрытия с подложкой, устранения пористости покрытия, устранение водонепроницаемости покрытия, снижение трудоемкости и энергоемкости процесса и улучшении эстетико-потребительских свойств изделия.

Поставленная цель достигается тем, что способ металлизации древесины, включает предварительную обработку поверхности и последующее напыление металла или сплава двумя слоями, причем перед напылением поверхность древесины покрывают слоем из жидкого стекла, на незатвердевшую поверхность слоя которого напудривают слой порошка алюминия, а напыление слоев металла или сплава осуществляют плазмотроном с мощностью 4,5 кВт и расходом плазмообразующего газа 0,5 м3/мин

Отличительным признаком предлагаемого способа является предварительное нанесение на лицевую поверхность древесины слоя жидкого стекла, напудривание на незатвердевшую поверхность слоя жидкого стекла порошка алюминия с последующим плазменным напылением цветных металлов и сплавов, что в конечном итоге способствует повышению прочности сцепления напыленного слоя металла с подложкой и устранение пористости покрытия, при этом устраняется энергоемкая операция напыления внутреннего слоя электродуговой металлизацией цинка, олова, свинца или их сплавов.

При нанесении слоя жидкого стекла на лицевую поверхность древесины образуется промежуточный диффузионный слой, который способствует снижению напряжений в покрытии и подложке, компенсирует существенные различия в значениях термического коэффициента линейного расширения древесины и металлов (сплавов). Водонепроницаемость обеспечивается поверхностным диффузионным слоем (за счет диффузии жидкого стекла в слой древесины), слоем затвердевшего стекла и слоем напыленного металла (сплава) на напудренный слой порошка алюминия.

Изобретательский уровень подтверждается тем, что изменение способа металлизации за счет предварительного нанесения слоя жидкого стекла с последующим напудриванием на незатвердевшую поверхность слоя жидкого стекла алюминиевого порошка позволяет не только повысить прочность сцепления напыленного плазменным распылением металла или сплава, но и получить высококачественный продукт с гораздо более низкими напряжениями, сократить время металлизации, трудоемкость, и обеспечить непроницаемость за счет устранения пористости.

В известном способе низкая прочность сцепления напыленного металла с древесиной объясняется накоплением в покрытии и в подложке временных и постоянных напряжениями в связи с существенными различиями термического коэффициента линейного расширения (ТКЛР).

Так, например, ТКЛР алюминия составляет 245*10" град", а различных видов древесины (30-50)*10" град" [Киселева О.А. Влияние плотности на термическое расширение древесных плит / О.А. Киселева, В.П. Ярцев // Актуальные проблемы современного строительства: Сб. тр. / ПГАСА. - Пенза, 2003. - Ч.2. - С.63-66; Кисина А.И., Куценко В.К. Полимербитумные кровельные и гидроизоляционные материалы. Л., 1983. - 289 с].

Известно, что внутреннее напряжение в покрытии и подложке образовываются и накапливаются при различии ТКЛР покрытия и подложки более чем на 5% [Киселева О.А. Прогнозирование работоспособности древесностружечных и древесноволокнистых композитов в строительных изделиях: дис… к-та техн. наук: 05.23.05: защищена 03.07.2003 / Киселева Олеся Анатольевна. - Воронеж: Воронежский государственный архитектурно-строительном университет.- 2003.- 205 с].

В реальных условиях ТКЛР практически всех используемых для металлизации древесины металлов и сплавов (алюминий, мед, железо, латунь, видов древесины более чем на 5%. Это является основным фактором, существенно снижающим прочность сцепления покрытия с подложкой.

В предложенном способе высокая прочность сцепления покрытия с подложкой обеспечивается за счет прочного сцепления и проникновения в поверхностный слой древесины жидкого стекла; прочного сцепления напудренных частиц алюминия с затвердевшим жидким стеклом и напыленного металла с напудренным слоем алюминия.

Проведенный анализ известных способов металлизации древесины позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Сопоставительный анализ показал, что в предлагаемом способе по сравнению с известным, устраняется энергоемкая и трудоемкая технологическая операция напыления внутреннего слоя под углом 30°-60° (таблица 1).

Пример металлизации древесины алюминием и медью.

Лицевая поверхность плиток из осиновой доски 250×250×20 мм протирали под вытяжкой валиком из бязевой ткани смоченным в ацетоном. Плитку просушивали в сушильном шкафу с принудительной вентиляцией горячим воздухом. После просушки поверхность плитки покрывали слоем жидкого стекла с помощью валика из бязевой ткани. Для припудривания брали алюминиевый порошок по ГОСТ 6058-73 марки ПА-4 с удельной поверхностью 0,008-0,10 м2/г, насыпной массой 1050-1100 кг/м 3 с содержанием примесей не более 1,0 масс.%.

Под вытяжкой производили напудривание на незатвердевшую поверхность слоя жидкого стекла алюминиевого порошка. Для напудривания использовали порошковый питатель электродугового плазмотрона УПУ-8М и воздушный компрессор типа К-1 фирмы «CKD РЮША» со следующими техническими данными: производительность - 25 м/час, давление - 6 атм, частота - 950 об/мин. Напудривание слоя алюминиевого порошка марки ПА-4 производили в течение 10-12 с. После естественного твердения (высыхания) жидкого стекла с напудренным слоем алюминиевого порошка производили плазменное напыление алюминия и меди. Подготовленную плитку закрепляли в приспособлении для взаимного перемещения плиток и плазменной горелки ГН-5М электродугового плазматрона УПУ-8М.

Для плазменного напыления использовали алюминиевую проволоку ϕ 1,5 мм марки АД-1 (ГОСТ 7871-63) и медную проволоку ϕ 1,0 мм марки М 1 (ГОСТ 2112-62). Плазменная горелка ГН-5М предназначена для нанесения металлических покрытий из проволоки. В плазменную горелку одновременно подавали две проволоки со скоростью подачи 1,5-2,5 м/мм. Дистанция напыления составляла 150-250 мм. В качестве плазмообразующего газа использовали аргон марки А (ГОСТ 19157- 62), расход которого составил 0,5 м/мин. Для вышеприведенного примера были выбраны следующие режимы: ток 150 А; напряжение - 30 В (Мощность W=150*30=4500 Вт=4,5 кВт). Сопоставительный анализ известного и предлагаемого способов представлен в таблице 2.

| Таблица 2 | ||||

| Показатели качества металлизированной древесины и технические параметры металлизации | ||||

| № п/п | Показатели | Единица измерения | Известный способ | Предлагаемый способ |

| 1 | Параметры металлизации: | |||

| ток | I | 55-95 | 150 | |

| напряжение | В | 18-31 | 30 | |

| вводимый газ | - | сжатый воздух | аргон | |

| расход газа | м3/мин | 0,6-1,1 | 0,5 | |

| давление газа | Па | 5,2*105 | 2,5*105 | |

| скорость подачи в факел проволоки | м/мм | 1,8-2,1 | 1,5-2,5 | |

| дистанция напыления металла (плава) | мм | 150-200 | 150-250 | |

| диаметр проволоки | мм | 1,0-1,6 | 1,0-1,5 | |

| 2 | Показатели качества: | |||

| прочность сцепления покрытия с основой | МПа | 0,06'* | 0,26 | |

| водопроницаемость | - | покрытие водопроницаемое | покрытие неводопроницаемое | |

| пористость | - | покрытие пористое | пористость отсутствует | |

| 1* - по собственным исследованиям |

Нами определены оптимальные параметры плазменной металлизации изделий из древесины (таблица 3), при которых достигается максимальная прочность сцепления покрытия с основой.

| Таблица 3 | ||

| Оптимальные параметры плазменного напыления | ||

| Мощность работы плазмотрона, кВт | Расход газа, м/мин | Прочность сцепления покрытия с основой, МПа |

| 3,5 | 0,3 | 0,09 |

| 0,4 | 0,13 | |

| 0,5 | 0,21 | |

| 0,6 | 0,14 | |

| 0,7 | 0,10 | |

| 4,52* | 0,3 | 0,18 |

| 0,4 | 0,21 | |

| 0,52* | 0,262* | |

| 0,6 | 0,20 | |

| 0,7 | 0,17 | |

| 5,5 | 0,3 | 0,12 |

| 0,4 | 0,16 | |

| 0,5 | 0,22 | |

| 0,6 | 0,17 | |

| 0,7 | 0,14 |

Пример осуществления контроля качества.

Для определения прочности сцепления покрытия с основой к поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью 1 см. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления покрытия с основой на разрыв машине R - 0,5.

Изделие и стержень закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв покрытия от основы. Для испытаний брали не менее 5 образцов. Прочность сцепления защитно-декоративного покрытия определяли как среднее арифметическое: Gcp=(0,27+0,25+0,26+0,28+0,24)/5=0,26 МПа.

Пористость определяли «методом пятна». Защитно-декоративные покрытия были беспористые.

Водопроницаемость определяли по наличию окрашенной воды на поверхности древесины и в ее поверхностном слое после отрыва покрытия от подложки на разрывной машине R - 0,5. После отрыва, предварительно пропитанного окрашенной водой металлического покрытия пяти образцов в поверхностных слоях подложки окрашенная вода отсутствовала.

Аналогична была осуществлена металлизация древесины нанесением таких комбинаций металлов и сплавов: железо - бронза, нихром - латунь, железо - никель, латунь - алюминий, никель - бронза, никель - алюминий, латунь - бронза, бронза - алюминий, медь - латунь, никель - латунь, алюминий - медь.

Все покрытия были водонепроницаемыми и обладали высокой прочностью сцепления.

bankpatentov.ru

металлизация дерева Лучшее видео смотреть онлайн

5 г. назад

Zolocheniye.com +79109982888 Новые химические технологии. Есть вопросы - звони!

2 г. назад

Дизайнер Евгений Батухтин покажет технику нанесения жидкого металла на фанерный лист. Этот дизайнерский...

2 г. назад

ЭТО НЕ ТЕРМОХРОМ!!! Это проще, чем химическая металлизация серебром и быстрее, чем хромирование. На нашем...

5 г. назад

Этот мастер класс научит вас создавать хромовый эффект на деревянном изделии. Хромовая краска применяется...

2 г. назад

Как захромировать рельефные сложные детали. Заказать оборудование https://fusion-chrome.ru/store/oborudovanie/ Обучение беспл...

3 г. назад

Трёх компонентная технология декоративного хромирования доступна здесь - http://3k.hrom.info Краткий видео обзор...

2 г. назад

Yakisugi (Shou Sugi Ban) или «томление кедра» — это японская технология обработки поверхности дерева с помощью огня....

5 мес. назад

3К технология хромирования - http://3k.hrom.info Металлическое серебро нанесённое химическим способом не на все...

3 г. назад

http://renner.ru/ Тел.: +7 (495) 647-79-59 http://vk.com/liga_kraski После зеркала на стекле пробуем сделать тот же эффект на МДФ и на...

1 г. назад

Аквапринт. Иммерсионная печать. Делаем ружьё в аквапринт. Криптек. A39YYA799B Показывает Алексей Нарбеков. Зака...

1 г. назад

Меднение диэлектриков,Меднение Дерева и других токонепроводящих материалов Графит используется для нанес...

6 дн. назад

http://www.alemaro.ru ---------------------------------------------------- Мой основной канал Александр Марушин ...

3 г. назад

Обширная зона применения хрома. На этот раз бутылка алкоголя. Сделай подарок своему близкому человеку!...

3 г. назад

Серебрение (химическая металлизация) С помощью этой технологии можно придать зеркальный вид практически...

1 г. назад

Хромирование крыла в цвет российского флага. Технология химической металлизации.https://fusion-chrome.ru/store/oborudovanie/...

3 г. назад

Видео-инструкция к набору "Сделай Сам" от Фьюжн Технолоджис. Пробный набор по химической металлизации.https://fu...

4 г. назад

Хромирование крыла от доджа стратуса AERO Chrome.

7 г. назад

Хотите узнать больше, зайдите на сайт: www.alexfurs.ucoz.ru Возможно мы будем полезны друг другу.

2 г. назад

Хромирование крыла в разные оттенки, по технологии химической металлизации. Фьюжн Текнолоджис.

luchshee-video.ru

Металлизация растений - Удачная находка

СПОСОБ МЕТАЛЛИЗАЦИИ РАСТЕНИЙ

Способ относится к области гальванопластики и применяется при изготовлении художественных изделий. Способ включает сенсибилизацию поверхности модели в растворе хлорида олова (II) с добавлением соляной кислоты, химическую металлизацию и гальваническое меднение, при этом перед сенсибилизацией поверхность модели смачивают раствором хлорида олова (II), затем наносят на модель слой акрилатного лака, а после сенсибилизации проводят гидролиз, причем химическую металлизацию проводят в растворе серебрения следующего состава, г/л: серебро азотнокислое 2; аммиака 25% водный раствор 10; калия едкого 10% водный раствор 18, а при гальваническом меднении применяют ток низкой катодной плотности 0,5 А/дм2. Технический результат: осуществление металлизации плохо смачивающихся поверхностей растений и насекомых, повышение качества металлизации насекомых и растений.

Изобретение относится к области гальванопластики и применяется при изготовлении художественных изделий. Наиболее близким аналогом предложенного способа мегаллизации биологического объекта является способ, раскрытый в описании SU 1704611, A 01 N 3/00, опубликованный 07.01.1992. Этот известный способ включает сенсибилизацию поверхности модели в растворе хлорида олова (II) с добавлением соляной кислоты, химическую металлизацию и гальваническое меднение. Однако этим известным способом невозможно осуществить металлизацию плохо смачивающихся поверхностей целого ряда растений и насекомых. А те насекомые и растения, которые удается металлизировать этим способом, очень часто имеют непокрытые участки.

Задачей изобретения является осуществление металлизации плохо смачивающихся поверхностей растений и насекомых, а также повышение качества металлизации насекомых и растений.

Для решения данной задачи в предложенном нами способе по сравнению с известным способом дополнительно вводятся операция повышения смачиваемости поверхности в растворе на основе хлорида олова (II) и операция лакирования акриловым лаком. Также применяется низкая плотность тока при гальваническом меднении, исключающая подгорание токопроводящего слоя.

Предлагаемое изобретение позволяет получить следующий технический результат: осуществлять металлизацию плохо смачивающихся поверхностей растений и насекомых, повысить качество металлизации насекомых и растений.

Предлагаемый способ состоит из следующих технологических операций:

1 Сушка растений и насекомых

2 Повышение смачиваемости поверхности

3 Лакирование поверхности

4 Сушка лакового покрытия

5 Сенсибилизация

6 Гидролиз

7 Химическое серебрение

8 Промывка в дистиллированной воде

9 Гальваническое меднение

10 Промывка в дистиллированной воде

11 Предварительное серебрение

12 Гальваническое серебрение

13 Промывка в ванне улавливания

14 Промывка в воде

15 Сушка изделия

16 Контроль качества

Металлизация осуществляется следующим образом.

Высушенную модель, для повышения смачиваемости поверхности погружают в раствор следующего состава, г/л:

Олова (II) хлорид 4

Соляная кислота 50 мл

Время выдержки в растворе колеблется от 5 до 15 мин, в зависимости от обрабатываемой модели.

Модель промывают в воде и сушат.

Для нанесения лакового покрытия рекомендуется использовать акрилатный лак.

Нанесение лака осуществляют любым способом: окунанием, кистью, распылением. При высокой пористости обрабатываемой модели необходимо наносить лак в несколько слоев.

После просушки производят сенсибилизирование в течение 5 минут в растворе следующего состава, г/л:

Олова (II) хлорид 4

Соляная кислота 50 мл

Затем проводят гидролиз в течение 2-3 минут в дистиллированной воде.

Химическое серебрение моделей производят в растворе следующего состава, г/л:

Серебро азотнокислое 2

Аммиака 25% водный раствор 10

Калия едкого 10% водный раствор 18

На 1 л раствора применяют 70 мл восстановителя, г/л:

Сахар рафинад 100

Серной кислоты 10% раствор 10

Йода 5% спиртовой раствор 2

Серебрение производят при температуре 17°С в течение 40 минут.

Восстановитель готовят следующим образом: в 1 л кипящей дистиллированной воды добавляют сахар и оставляют кипеть в течение 2-3 минут. В раствор добавляют серную кислоту и кипятят 10-15 минут, после чего добавляют раствор йода и кипятят до обесцвечивания.

После серебрения модель промывают в дистиллированной воде и погружают в ванну гальванического меднения. В качестве раствора меднения используют электролит следующего состава, г/л:

Меди сульфат 30

Натрия пирофосфат 170

Натрия гидрофосфат 100

Режим осаждения:

рН 8,5

Температура, °С 17-25

Катодная плотность тока, А/дм 2 0,5

Время меднения колеблется от 5 до 90 минут в зависимости от покрываемой модели.

Перед нанесением серебряного покрытия рекомендуется проводить предварительное серебрение для исключения контактного выделения серебра на медном покрытии. Предварительное серебрение производят при комнатной температуре. Время предварительного серебрения составляет 1-10 минуты. При этом на поверхности образуется прочно сцепленный, равномерный осадок серебра.

Плотность тока составляет 0,05 А/дм2.

Раствор для предварительного серебрения имеет следующий состав, г/л:

Серебро азотнокислое 1

Калий железосинеродистый 20

Сода кальцинированная 50

Затем может проводиться основное гальваническое серебрение, которое рекомендуется проводить в железосинеродистом электролите следующего состава, г/л:

Азотнокислое серебро 10

Железистосинеродистый калий 20

Кальцинированная сода 50

Режим работы:

Температура 18-25°С

Плотность тока 0,2 А/дм2

Время серебрения от 5 до 90 минут в зависимости от покрываемого объекта. Затем рекомендуется выполнить промывку посеребренных насекомых и растений в ванне улавливания для улавливания ионов серебра, после этого их промывают в дистиллированной воде, сушат и осуществляют визуальный контроль качества.

Что касается окончательных операций 11-14, то они рекомендуются для нанесения на медное покрытие серебряного покрытия и возможны различные варианты их проведения: с получением тонкостенных моделей с общей толщиной покрытий до 5 мкм и более толстостенных с общей толщиной покрытий до 200 мкм. Последнее достигалось за счет увеличения времени нанесения покрытий в электролитах меднения и серебрения.

При некоторой потере фактуры моделей возможно наращивание более толстых слоев металла. Это целесообразно при работе с моделями, имеющими относительно крупные размеры, очень выразительную форму и ярко выраженную (либо почти полностью отсутствующую) фактуру. В случае создания достаточно прочных металлизированных растений или насекомых возможно их применение в ювелирных украшениях и при декорировании других художественных изделий. Так и использованием относительно толстых (до 200 мкм) покрытий была выполнена металлизация жука и розы.

Прочность металлизированных растений и насекомых зависит, прежде всего, от их формы и толщины наносимых покрытий. Так, тонкостенные модели с общей толщиной покрытий до 5 мкм получаются хрупкими и не прочными. Поэтому их дальнейшее использование в художественных изделиях возможно только в условиях отсутствия на них внешнего механического воздействия. В качестве такой защиты может выступать гель.

Готовое изделие может использоваться в качестве сувенира или источника освещения. Возможно применение металлизированных растений и насекомых в настольных сувенирах. В этом случае использование таких моделей возможно либо под стеклянным колпаком, либо помещенными в герметически закрытые сквозные рамки, наполненные глицерином или водой. Эти же изделия могут выступать как декоративные элементы письменных принадлежностей, часов, фоторамок и т.д. Так по технологии тонкостенной металлизации были покрыты следующие растения: мох ягеля, исландский мох, мимоза, роза, листья ивы, туя.

В качестве примера можно привести технологию металлизации веточки туи: сушка растения, повышение смачиваемости поверхности (6 минут), лакирование поверхности (5 мин), сушка лакового покрытия (24 часа), сенсибилизация (5 мин), гидролиз (2 мин), химическое серебрение (40 мин), промывка в дистиллированной воде (1 мин), гальваническое меднение (7 мин), промывка в дистиллированной воде (1 мин), предварительное серебрение (2 мин), гальваническое серебрение (10 мин), промывка в ванне улавливания (1 мин), промывка в воде (1 мин), сушка изделия (30 мин), контроль качества. В результате выполняемой по такой технологии металлизации на поверхности растений и насекомых формируется мелкозернистое, ровное, гладкое, сплошное, без видимых дефектов покрытие.

Таким образом, предлагаемое изобретение позволяет получить следующий технический результат: осуществлять металлизацию плохо смачивающихся поверхностей растений и насекомых, повысить качество металлизации насекомые и растения.

Формула изобретения

Способ металлизации растений и насекомых, включающий сенсибилизацию поверхности модели в растворе хлорида олова (II) с добавлением соляной кислоты, химическую металлизацию и гальваническое меднение, отличающийся тем, что перед сенсибилизацией поверхность модели смачивают раствором хлорида олова (II), затем наносят на модель слой акрилатного лака, а после сенсибилизации проводят гидролиз, причем химическую металлизацию проводят в растворе серебрения следующего состава, г/л:

Серебро азотно-кислое 2

Аммиака 25% водный раствор 10

Калия едкого 10% водный раствор 18

а при гальваническом меднении применяют ток низкой катодной плотности 0,5 А/дм2.

Авторы:

Подошвин Евгений Валентинович,

Тихонов Александр Алексеевич

Дата прекращения действия патента: 17.07.2006

www.catraider.com

реагенты, технология выполнения в домашних условиях

Для защиты неустойчивых материалов и их декорирования могут применяться различные технологии обработки. Химическая металлизация – процесс, заключающийся в образовании тонкого защитного слоя на поверхности самой различной формы. У данной технологии есть большое количество особенностей, о которых далее поговорим подробнее.

Химическая металлизация

Суть технологии

Технология химической металлизации может применяться для достижения самых различных целей, большая часть из них связана с изменением декоративных качеств поверхности. Кроме этого данный метод обработки позволяет скрыть основные дефекты металла или другого материала: микроскопические трещины и поры, другие нарушения структуры. В некоторых случаях технология применяется для восстановления покрытия.

Суть технологии заключается в нанесении металла тонким слоем. Особенности процесса нанесения вещества зависит от конкретной технологии, которых достаточно много.

Металлизация позволяет предать детали определенные эксплуатационные качества. Среди достигаемых характеристик обрабатываемого изделия отметим следующее:

- Повышается твердость. Металл обладает большей прочностью, нежели пластик. Покрывая им поверхность пластиковых или деревянных изделий можно защитить основу от механического воздействия.

- Увеличиваются декоративные свойства. Металлическое глянцевое покрытие выглядит весьма привлекательно.

- Улучшаются износостойкие качества поверхности. Металлизация проводится зачастую для того, чтобы снизить трение между соприкасающимися деталями.

Детали после выполненной химической металлизации

Детали, которые обладают высокой твердостью и износостойкостью применяются в самых различных сферах. Однако обеспечить высокие эксплуатационные качества можно только при условии соблюдения всех рекомендаций.

Классическая технология металлизации имеет следующие особенности:

- Проводится нанесение нескольких реагентов, которые вступают в реакцию для образования поверхностного слоя с определенными эксплуатационными свойствами. Существует много различных методов переноса реагентов на обрабатываемые детали, каждый обладает своими особенностями, достоинствами и недостатками.

- В результате проведения металлизации на подложке формируется защитный слой. При этом между покрытием и подложкой образуется надежная связь, которая сохраняется на протяжении длительного периода.

- Получаемое покрытие может быть самых различных оттенков. При необходимости можно создать переход от одного цвета к другому без четкой границы. В некоторых случаях, когда нужно получить поверхность с особыми декоративными качествами, при металлизации добавляется краситель.

Химическая металлизация разных цветов

Провести рассматриваемую химическую обработку можно в домашней мастерской, несмотря на то, что металлизация считается сложным технологическим процессом. Как правило, дома обрабатываемую деталь подвергают каталитическому хромированию. За счет этого покрытие становится привлекательным и обретает защиту от воздействия влаги.

Востребована химическая металлизация металла также по причине того, что может применяться в домашних условиях. Работа проводится по следующему алгоритму действий:

- Выполняется очищение детали от загрязняющих веществ. Между поверхностным слоем и основанием не должно быть никакой прослойки, так как это существенно снизит эксплуатационные характеристики.

- Проводится обезжиривание. Оно проводится при использовании специального щелочного раствора или специального моющего средства, которые могут удалить с поверхности загрязнения органического происхождения.

- Обезжиренную поверхность дополнительно промывают чистой водой. Подобным образом можно удалить с поверхности ранее используемые составы при обезжиривании.

- Участки поверхности, которые не должны быть подвержены воздействию химического вещества, обрабатываются свинцом. Проведенные тесты указывают на то, что свинец не реагирует на воздействие электролитического раствора.

- К ванной с раствором подводится проводка для подачи электричества, после чего деталь опускается в подготовленные реагенты.

- После прохождения требуемого срока изделие извлекается из раствора, и оно просушивается, а после этого охлаждается. Если покрытие качественное, то оно полируется.

Для проведения рассматриваемого процесса в домашних условиях можно приобрести специальную мини-установку, предназначенную для проведения химической металлизации, которая работает от небольшого компрессора.

Рассматриваемый процесс должен проводится исключительно при соблюдении нижеприведенных рекомендаций:

- Перед погружением детали в ванную и подачей электричества нужно проверить, чтобы все контакты были подведены надежно и смогли выдержать нагрузку.

- Помещение, в котором будет проводиться рассматриваемая работа, должно проветриваться. Для этого проводится установка вентиляционной системы. Данная рекомендация связана с тем, что при процессе металлизации металла выделяются газы, которые могут негативно отражаться на зрении и дыхании.

Детали, подвергнутые химической металлизации

Для соблюдения технологии металлизации следует обладать достаточным количеством опыта. Не стоит ожидать, что впервые проводя сложную операцию переноса одного материала на другой получиться результат, который можно достигнуть при использовании специального промышленного оборудования.

Методы химической металлизации

Тип используемого оборудования определяет особенности технологии. Химическая металлизация может поводится следующим образом:

- Гальванический метод характеризуется применением ванной со специальным электролитам. Среди особенностей этой технологии отметим то, что ее применение позволяет покрывать даже сложные поверхности, имеющие большое количество переходов и граней.

- Электродуговая технология предусматривает использование специальных электродов, которые расплавляются при подаче электричества. Расплавленное вещество подается при помощи сжатого воздуха. Подобная металлизация в домашних условиях проводится крайне редко.

- Газоплазменное напыление – технология, которая заключается в расплавлении реагентов до мелкодисперсного состояния и его нанесения при непосредственном контакте полученного вещества с поверхностью детали. Эта технология достаточно сложна в исполнении, может проводиться только при установке специального оборудования.

- Горячий метод формирования покрытия заключается в полном погружении изделия в ванную со смешенными реагентами.

- Диффузный метод предусматривает проведение процесса при воздействии повышенной температуры. За счет неполного перестроения атомной решетки частицы переносимого сплава проникают в структуру подложки.

- Плакирование – технология, которая заключается в нанесении химических веществ, после чего проводится горячий прокат.

Кроме этого классификация методов обработки проводится по виду наносимого вещества. Наиболее распространенными можно назвать:

- Хром.

- Цинк.

- Алюминий.

Приведенные выше сплавы не реагируют на воздействие влаги и некоторых химических веществ, а также обладают привлекательными декоративными качествами.

Химическая металлизация хромом

Металлизация в домашних условиях зачастую проводится путем нанесения химического вещества, которое вступает в реакцию. Химическая металлизация активатор можно приобрести в специализированном магазине.

Используемые химические реактивы

Химическая металлизация технология предусматривает применение различных веществ, которые в связке образуют защитное покрытие после прохождения химической реакции. Применяя активатор и реактивы при химической металлизации можно обойтись без специального оборудования, однако метод не подходит для больших деталей.

Для проведения рассматриваемой обработки понадобятся:

- Восстановитель является основным компонентом. Химическая металлизация реагенты должны хранится согласно рекомендациям, которые размещают производители.

- Активатор также является важным реагентом, который определяет эксплуатационные качества поверхности. Реактивы химической металлизации имеют этикетки, на которых указывается название металла. Примером назовем золото, мель и хром.

- Грунтовка накладывается на поверхность для обеспечения наиболее благоприятных условий обработки. Она существенно повышает адгезию наносимого металла.

- Лак защищает наносимое покрытие от химического и механического воздействия.

- Для того чтобы придать поверхности определенный цвет используются специальные тонеры. На упаковке тонеров указывается конкретный оттенок.

Реактивы для химической металлизации

Стоит учитывать, что при самостоятельном выполнении работ обеспечить высокое качество поверхности достаточно сложно. В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

Рассматривая минусы химической металлизации отметим, что при проведении данной процедуры используются вредные химические реактивы, работа с которыми должна проходить при строгом соблюдении техники безопасности. Данная технология довольно проста в исполнении, напоминает метод покрытия поверхности лакокрасочным веществом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru