Определение радиуса гиба. Минимальный радиус гибки труб: способы гнутья. Минимальный радиус гиба листового металла

8.1 Минимально допустимый радиус гибки

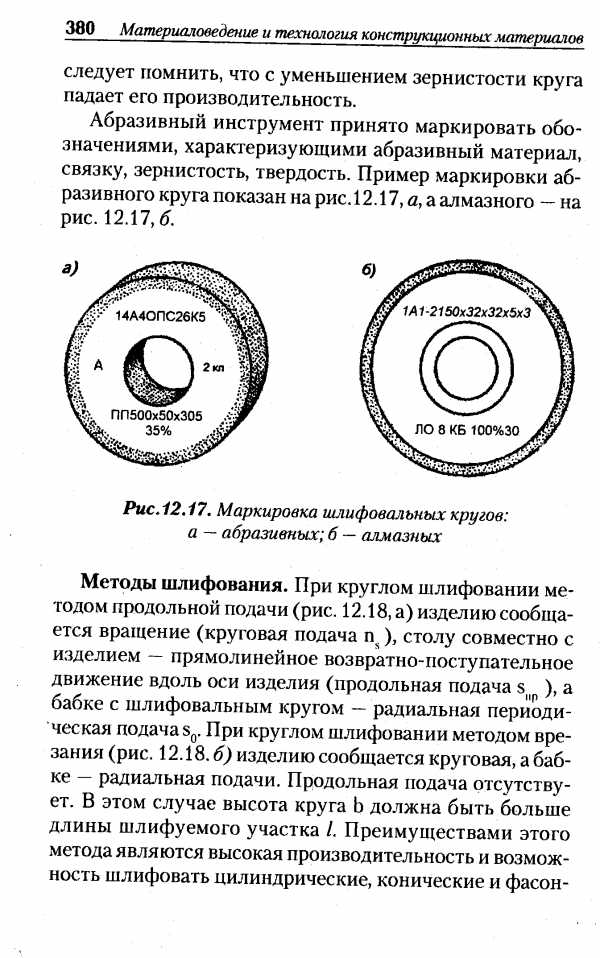

Минимально допустимый радиус гибки R (рисунок 8.1.1) зависит от следующих факторов:

- механических свойств материала изгибаемой детали;

- угла гибки, обусловливающего напряжение растяжение внешних волокон материала;

- направления линии гибки относительно направления волокон проката;

- наличия заусенцев на кромках изгибаемой заготовки и их расположения.

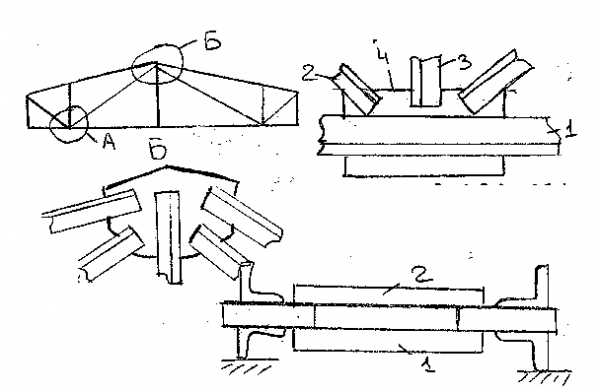

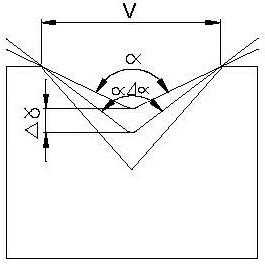

Рисунок 8.1.1 Схема назначения радиуса и длины пригибке (автор)

Слишком малые радиусы гибки влекут за собой разрыв материала. Минимально допустимый радиус гибки определяют по формуле Rmin = Ks,

где К - коэффициент, зависящий от механических свойств металла; s - толщина материала в мм.

Как правило, рекомендуется применять оптимальные радиусы гибки: R ≤ S - для материалов толщиной S до 1, 5 мм; R ≥ 2S - для материалов толщиной свыше 1, 5 мм. Минимальные радиусы гибки следует применять лишь в случае крайней необходимости.

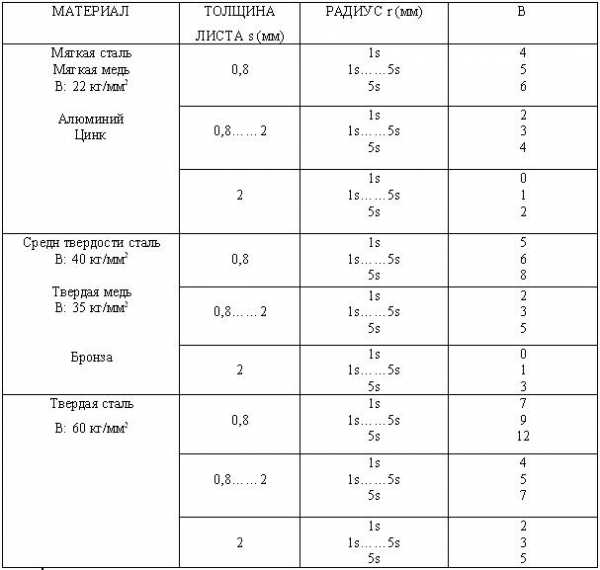

В таблице 8.1.1 приведены значения коэффициента К.

При гибке под углом к направлению проката надо брать промежуточные значения К, пропорцинальные углу наклона линии гибки. В случае гибки узких заготовок, полученных вырубкой или резкой без отжига, радиусы гибки нужно брать, как для наклепанного металла.

При наличии заусенцев на кромках заготовок и их расположении снаружи от угла гибки значение коэффициента К необходимо увеличивать в 1,5 раза. Поэтому, как правило, гибку следует производить заусенцами внутрь.

Таблица 8.1.1 Значения коэффициента К (Справочник мастера по штампам)

Металл |

Отожженный или нормализованный металл |

Наклепанный металл |

||

|

Расположение линии гибки |

||||

|

поперек волокон проката |

вдоль волокон проката |

поперек волокон проката |

вдоль волокон проката |

|

|

Алюминий |

- |

- |

0,3 |

0,8 |

|

Медь отожженная |

- |

- |

1,0 |

2,0 |

|

Латунь Л68 и Л62 |

- |

0,2 |

0,4 |

0,8 |

|

Стали 05; 08кп |

- |

- |

0,2 |

0,5 |

|

Стали 08; 10; Ст. 1 |

- |

- |

- |

- |

|

Сталь Ст. 2 |

- |

0,4 |

0,4 |

0,8 |

|

Стали 15; 20; Ст. 3 |

0,1 |

0,5 |

0,4 |

0,8 |

|

Стали 25; 30; Ст. 4 |

0,2 |

0,6 |

0,5 |

1,0 |

|

Стали 35; 40; Ст. 5 |

0,3 |

0,8 |

0,6 |

1,2 |

|

Стали 45; 50; Ст. 6 |

0, 5 |

1, 0 |

0, 8 |

1, 5 |

|

Стали 55; 60; Ст. У7 |

0,7 |

1,3 |

1,0 |

1,7 |

Сталь 30ХГСА |

- |

- |

1,5 |

4,0 |

|

Сталь жароупорная 4Х10С2М |

- |

- |

1,3 |

2,0 |

|

Сталь нержавеющая Х15Н9Ю |

|

- |

2,5 |

6,5 |

|

Дюралюминий Д16М |

1,0 |

1,5 |

1,5 |

2,5 |

|

Дюралюминий Д16Т |

2,0 |

3,0 |

3,0 |

4,0 |

|

Состояние металла |

||||

|

Нагретый до температуры 300° C |

Холодный |

|||

|

МА1 |

2,0 |

3,0 |

7,0 |

9,0 |

|

МА8 |

- |

- |

5,0 |

8,0 |

www.e-ope.ee

Особенности гибки

Обработка металлопроката зачастую включает в себя процесс гибки металла. При этом лист приобретает нужную конфигурацию и получается новое изделие.

Современные гибочные станки с ЧПУ позволяют быстро, с максимальной точностью и в короткие сроки изготовить самые разные формы по вашим требованиям.

Установленный на нашем производстве гибочные прессы с мощностью 100 тонн и квалифицированный персонал позволяют изготовить гнутые изделия длиной до 3 000 мм и толщиной до 8 мм с высоким качеством и точностью до +/- 0,1 мм.

На данных станках можно выполнять операции со сложной геометрией и создавать различные профили. При высокой экономичности и скорости исполнения.

Процесс гибки листового метала, как и другие виды обработки, имеют свои ограничения.

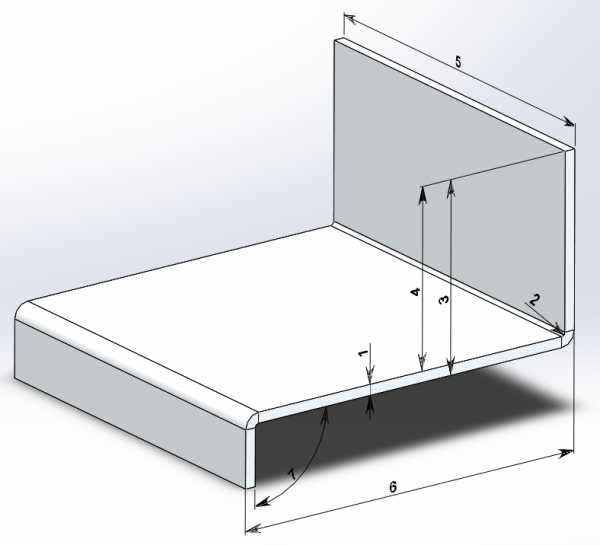

Основная часть требований к деталям отображена в таблице 1:

1) Толщина

2) Внутренний радиус гиба

3) Внешний минимальный размер полки

4) Внутренний минимальный размер полки

5) Длина

6) Минимальный размер Z-гиба

7) Минимальный угол гиба

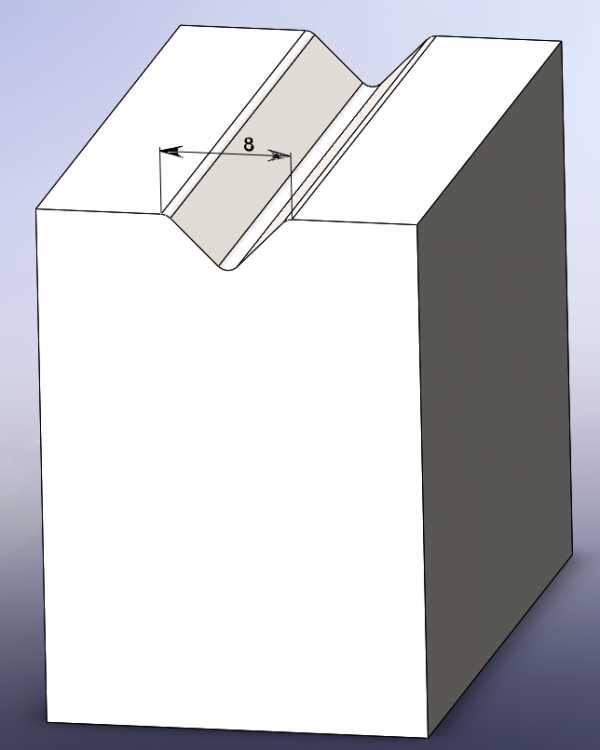

8) Ширина ручья матрицы

| Возможности гибочного инструмента | ||||||||

| Толщина, мм | Внутренний радиус гиба, мм* | Внешний мин. разм. полки, мм | Внутренний мин. разм. полки, мм | Максимальная длина гиба, мм | Минимальный размер Z-гиба, мм* (средняя полка) | Ширина ручья матрицы, мм | Минимальный угол гиба, ͦ | |

| Нержавейка | Черная сталь, алюминий | |||||||

| 0,5 | 1 | 6 | 5,5 | 2495 | 2495 | 9 | 6 | 88 |

| 1,3 | 6 | 5,5 | 3100 | 3100 | 32 | 8 | 88 | |

| 1,6 | 8 | 7 | 3100 | 3100 | 14 | 10 | 30 | |

| 0,8 | 1 | 6 | 5,2 | 2495 | 2495 | 9,5 | 6 | 88 |

| 1,3 | 6 | 5,2 | 3100 | 3100 | 32,5 | 8 | 88 | |

| 1,6 | 8 | 7 | 3100 | 3100 | 14,5 | 10 | 30 | |

| 1 | 1 | 6 | 5 | 2495 | 2495 | 9,5 | 6 | 88 |

| 1,3 | 6 | 5 | 3100 | 3100 | 33 | 8 | 88 | |

| 1,6 | 8 | 7 | 3100 | 3100 | 15 | 10 | 30 | |

| 1,2 | 1,3 | 6 | 4,8 | 3100 | 3100 | 33,5 | 8 | 88 |

| 1,6 | 8 | 6,8 | 3100 | 3100 | 15,2 | 10 | 30 | |

| 2 | 8,5 | 7,3 | 3100 | 3100 | 12,5 | 12 | 30 | |

| 1,5 | 1,6 | 7,5 | 6 | 3100 | 3100 | 16 | 10 | 30 |

| 2 | 8,5 | 7 | 3100 | 3100 | 13 | 12 | 30 | |

| 2 | 2 | 8,5 | 6,5 | 3100 | 3100 | 13,5 | 12 | 30 |

| 2,6 | 11 | 9 | 3100 | 3100 | 35 | 16 | 88 | |

| 3,3 | 14 | 12 | 3100 | 3100 | 23 | 20 | 30 | |

| 2,5 | 2,6 | 11 | 8,5 | 1500 | 2500 | 36 | 16 | 88 |

| 3,3 | 14 | 11,5 | 2500 | 3100 | 24 | 20 | 30 | |

| 4 | 17,5 | 15 | 3100 | 3100 | 36,5 | 24 | 88 | |

| 3 | 2,6 | 11 | 8 | 1250 | 2200 | 36,5 | 16 | 88 |

| 3,3 | 14 | 11,5 | 1500 | 2700 | 25 | 20 | 30 | |

| 4 | 17,5 | 14,5 | 2200 | 3100 | 37,5 | 24 | 88 | |

| 5,5 | 25 | 22 | 2470 | 3100 | 39 | 35 | 88 | |

| 8 | 35 | 32 | 3100 | 3100 | 40 | 50 | 88 | |

| 4 | 4 | 17,5 | 13,5 | 800 | 1800 | 39 | 24 | 88 |

| 5,5 | 25 | 21 | 1200 | 2500 | 40 | 35 | 88 | |

| 5,5 | 25 | 22 | 2500 | 2500 | 40 | 35 | 60 | |

| 8 | 35 | 31 | 2300 | 3100 | 42 | 50 | 88 | |

| 5 | 5,5 | 25 | 20 | 600 | 1800 | 43 | 35 | 88 |

| 5,5 | 27 | 22 | 2500 | 2500 | 43 | 35 | 60 | |

| 8 | 35 | 30 | 1000 | 2700 | 45 | 50 | 88 | |

| 16 | 70 | 65 | 1600 | 1600 | 90 | 100 | 88 | |

| 6 | 8 | 35 | 29 | 1000 | 1600 | 47 | 50 | 88 |

| 16 | 70 | 64 | 1600 | 1600 | 92 | 100 | 88 | |

| 8 | 16 | 73 | 61 | 1500 | 1600 | 95 | 100 | 88 |

| 10 | 16 | 73 | 63 | 0 | 500 | 97 | 100 | 88 |

* - указан внешний размер

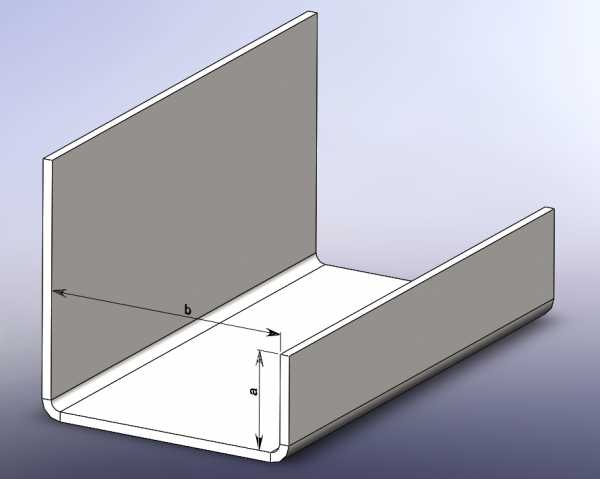

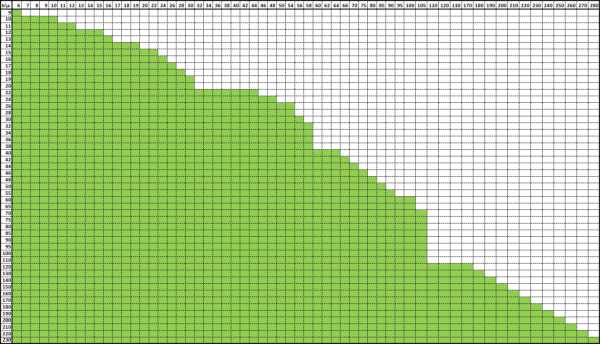

В отдельную категорию попадают детали с "П" -образным профилем.

В зависимости от того, какие нужны полки, по данной таблице можно выбрать подходящее основание. Цветом выделена область, в которой гибка возможна. Значения которые выбиваются из закрашенной области будут означать, что полки упрутся в гибочный инструмент и не будут согнуты, либо деформируется деталь. Указанны внутренние размеры в мм.

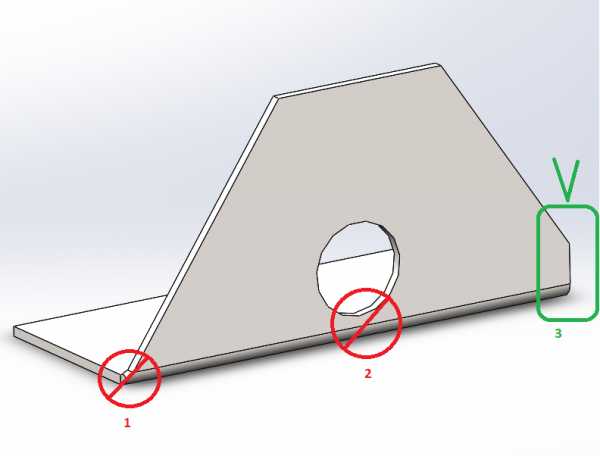

Также для качественной гибки необходимо учитывать то, что размеры мин. полок касаются и расстояний до отверстий и скосов. Если производить гибку со скосом или отверстием находящимися ближе расстояния минимальной полки, то металл может вывернуть и повредить как изделие, так и инструмент.

На картинке изображены примеры скосов и отверстий.

1. При гибке металл заготовки будет выворачиваться,

2. Так же как и в 1 ом случае, метал "под" отверстием, не будет согнут, что повлечет порчу изделия и инструмента.

3. Пользуясь таблицей 1), делается отступ от линии гиба до скоса/отверстия, и гибка будет выполнена качественно.

Более подробно с нашими возможностями можно ознакомиться в разделе "Наше оборудование".

ewromet.ru

| Согнуть можно лбой сплав алюминия, титана, меди или стали. Хрупкое стекло и бетонные плиты гнутся. Радиус гибки , при котором можно согнуть , будет зависеть от пластичности и толщины пластины, которую надо согнуть. важен не угол загиба - только радиус. Гибка листового алюминия, титана, стали и др. металлов осуществляется в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки. Слои металла внутри угла изгиба (со стороны пуансона) сжимаются и укорачиваются в продольном и растягиваются в поперечном направлении. Наружные слои (со стороны матрицы) растягиваются и удлиняются в продольном и сжимаются в поперечном направлении. Между удлиненными и укороченными слоями (волокнами) находится нейтральный слой, длина которого равна первоначальной длине заготовки. При гибке узких полос происходит сильное искажение поперечного сечения, заключающееся в уменьшении толщины в месте изгиба, уширении внутри угла с образованием поперечной кривизны и сужении с наружной стороны. В результате утонення материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечення, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос. В большинстве случаев гибка происходит при большой величине деформаций, когда в металле кроме продольных растягивающих и сжимающих напряжений образуются радиальные напряжения сжатия, которые возникают в результате давления крайних слоев металла на внутренние и достигают наибольшей величины у нейтрального слоя. По мере увеличения ширины изгибаемой заготовки поперечная деформация постепенно уменьшается и становится весьма малой в результате значительного сопротивления, оказываемого большой шириной заготовки. С целью упрощения при изгибе широких заготовок деформацией боковых поверхностей можно пренебречь н рассматривать деформацию всего сечения как деформацию сдвига. Следует отличать гибку с малым радиусом закругления при большой степени пластической деформации от гибки с большим радиусом закругления при небольшой степени пластической деформации. При гибке с малыми радиусами закруглений напряжения и деформации не сосредотачиваются под ребром пуансона, а распространяются на значительную длину. Минимально допустимые радиусы гибки должны соответствовать пластичности металла и не допускать образования трещин. Следовательно, минимальные радиусы гибки должны быть установлены по предельно допустимым деформациям крайних волокон.

| ||||||||

www.metmk.com.ua

Минимальные радиусы гибки металла. | МеханикИнфо

Расчет гибки металла. Гибка толстого металла. Минимальные радиусы гибки металла. 4.26/5 (85.19%) проголосовало 104

И котельном производстве необходимо в большом количестве изготовлять изделия цилиндрической, конической, сферической и равных других форм преимущественно из листового, а также из профильного металла. Для этого материал должен подвергаться гибке, которая может быть выполнена холодным и горячим способом.

Холодная гибка металла.

Холодная гибка применяется главным образом при изгибании металла и одном направлении по образующим цилиндра или конуса. Изгибание же по разным направлениям для получения сферической формы сопряжено с очень значительными внутренними напряжениями, возникающими в металле, сильно изменяющими его структуру. Во избежание внутренних напряжений гибка металла производится, когда он находился в нагретом состоянии.

При холодном изгибании листового или профильного металла существует определенное предельное соотношение между толщиной листа, размерами профиля и радиусом изгиба. За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

Предел безвредного удлинения при холодном загибе листа на основании опытных данных составляет около 7%.

Горячий способ гибки. Горячая гибка металла.

Профильный металл большей частью загибается в горячем состоянии, за исключением тех случаев, когда радиус загиба настолько велик по отношению к размерам профиля, что эта операция загиба легко выполнима в холодном состоянии без всякого вреда для металла.

После горячей гибки металла, меняется его структура, а именно, после нагрева и гибки происходит охлаждение, что вызывает уменьшение размеров зерна в металле, благодаря чему происходит увеличение некоторых свойств: упругости, твердости, предела прочности при разрыве, в то время, как сжатие и вязкость существенно не меняются. Также охлаждение металла сопровождается уменьшением удлинения при разрыве

Температура горячей гибки листа.

Конечная температура горячей обработки не должна спускаться ниже 780°. При температуре горячей обработки низкоуглеродистой стали в 800—900° образуется структура, обеспечивающая высокие механические свойства металла.

Пережог металла.

Продолжительное нагревание металла при температуре, близкой к температуре плавления, вызывает явление пережога, которое ухудшает свойства металла. При пережоге происходит поверхностное обезуглероживание и окисление поверхности металла. Продолжительное пребывание металла при температуре выше нормального нагрева вызывает явления перегрева. Перегрев характеризуется образованием крупнозернистой структуры.

Гибка вальцовка металла.

Расчет гибки металла.

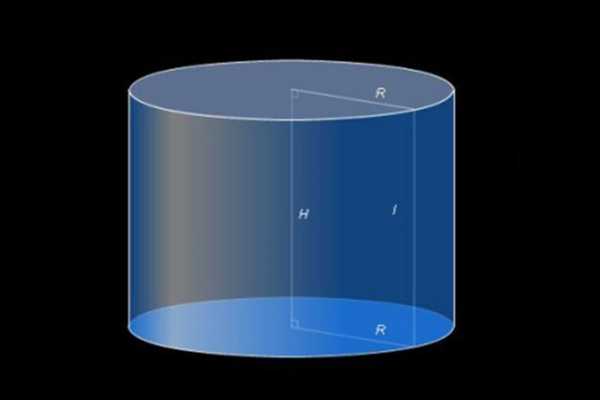

Таким образом, если согнуть лист длиной L и толщиной S в барабан, то нейтральное волокно, проходящее посредине толщины листа равное по длине L, дает в результате загиба окружность диаметра:

Do = L/π

Расчет внутреннего диаметра.

При толщине стенок цилиндра S внутренний диаметр его будет равен:

D = Dо — S = (L — πS)/ π,

Расчет наружного диаметра.

А наружный диаметр будет равен:

D1 = Dо + S = (L + πS)/ π

и разность длины соответственных окружностей составит:

πD1 — πD = π((L + πS)/ π) — π((L — πS)/ π) = L + πS — L + πS = 2πS

Согласно вышеприведенному требованию отношение 2πS : πD не должно превышать 0,05.

Гибка толстого металла.

Из требования 2πS/πD ≤ 0,05 следует, что D ≥ 2S/0,05 = 40S, т. е.

минимально допустимый внутренний диаметр барабана должен равняться сорокакратной толщине листа, а радиус загиба – двадцатикратной. Таким образом, для листа толщиной 20мм барабан должен иметь внутренний диаметр не менее 800 мм.

Минимальные радиусы гибки металла.

Согласно этому правилу можно составить следующую таблицу:

| Толщина листа в мм | 10 | 12 | 14 | 16 | 18 | 20 |

| Минимально приемлемый диаметр барабана в мм | 400 | 480 | 560 | 640 | 720 | 800 |

При загибании листа на диаметр меньший, чем указанное соотношение, необходимо полученное изделие отжечь подвергнуть низкому отпуску для уничтожения вредных последствии деформации и восстановления нормальной структуры металла или производить гибку нагорячо.

Согласно выработанным нормам, листы толщиною свыше 40 мм рекомендуется загибать при температуре красного каления (около 1000 – 1100°). Холодное загибание листов производится на особых листозагибных станках различных конструкций. Технология операции загиба или вальцевания листов тесно связана с конструкцией гибочных станков.

Статья оказалась полезной?! Поделись в соц. сетях! СПАСИБО!

mechanicinfo.ru

Определение радиуса гиба. Минимальный радиус гибки труб: способы гнутья

ЧАСТЬ 2 (Основные понятия, внутренний радиус гибки)

Итак, для начала определимся с основными понятиями. В описании процесса гибки мы будем использовать следующие:

Очень важное понятие – внутренний радиус гибки . Важно понимать, что эта величина должна быть в пределах определенных значений. Нужно их придерживаться! Возьмем, к примеру, конкретный пример – поджим заготовки до 180 градусов. Почему-то именно в нашей стране стремятся дожать эти полки в ноль и сделать поджим идеально плоским. Самое смешное, что это считается стандартом качества при приемке изделий. На деле же все наоборот, «плоский поджим» не что иное как результат грубого нарушения технологии гибки, при котором внутренний радиус экстремально мал. Прошу вас, делайте все правильно и рассказывайте об этом своим заказчикам. Поджим до 180 градусов должен быть либо таким (закрытый поджим):

При этом, нужно выдвинуть заготовку «на себя», прежде чем дожимать.

Либо таким (открытый поджим):

Просто введите соответствующее значение для поджима в блоке управления станка.

Но вернемся к теории…

Минимальный радиус гибки ( ).

Если радиус гибки меньше значения (особенно это касается материалов с повышенной прочностью), то внешняя (растянутая) поверхность приобретает структуру «апельсиновой корки». При сильной зернистости подобного рода металл может потрескаться или сломаться совсем. В любом случае, любое покрытие металла в месте перегиба существенно пострадает и заготовка не выдержит проверки временем.

Минимальный радиус зависит от механических свойств материала (относительное удлинение или относительное сужение металла), угла гибки, направления линии гибки относительно направления прокатки (вдоль линии прокатки минимальный внутренний радиус всегда больше при прочих равных условиях).

Формулы для нахождения :

Да, таких формул несколько. Они тем сложнее, чем больше факторов мы пытаемся учесть при расчетах. Я выбрал самые простые варианты, которые можно вычислить быстро, вставив по одному табличному значению.

1. По относительному сужению

Где S = толщина металла, = относительное сужение металла (в процентах)

Здесь очень важно понимать, что значение в скобках должно быть > 0. Следовательно, при 50 (более эластичные стали) мы не учитываем выражение в скобках и минимальный радиус будет равняться толщине металла:

2. По относительному удлинению

Где S = толщина металла, ψ = относительное удлинение (в относительных единицах)

Также, следует учесть, что скрупулезно высчитывать минимальные значения углов нам, скорее всего, не придется. Да и станок нам не позволит выдерживать минимальные радиусы, если не считать подгибов до 180 градусов (помните, уже упоминал об этом). Считайте, что формулы я привел только для лучшего понимания процесса. Теперь ведь понятно, что внутренний радиус, как минимум, должен быть равен толщине металла. Главное – всегда помнить об этом.

К тому же, существуют таблицы с указанными значениями относительных минимальных радиусов (см. в Справочной ).

Максимальный радиус гибки ().

Если радиус гибки больше значения Rmax , будет очень сложно контролировать изгиб в связи с пружинением металла. Пружинение будет проявляться тем меньше, чем меньше толщина металла. Если у нас большой радиус предусмотрен, то он должен быть в пределах допустимых значений для данной детали.

Чтобы добиться пластической деформации металла необходимого уровня, максимальный угол гибки должен быть:

Где S = толщина металла, = модуль упругости при растяжении, T = предел текучести.

Продолжение следует…

При подготовке информации я использовал: 1. Machinery’s Handbook 28th Edition. Industrialpress, 2008; 2. Малов А. Н. «Технология холодной штамповки», 1969г.

Введение

Согнул - отложил... согнул - отложил... 25 лет назад этот процесс был тяжелой ежедневной работой оператора, обслуживающего пресс. Но это еще не все: оператору нужно было постоянно перенастраивать машину, чтобы получить различные углы гиба, организовывать промежуточное складирование заготовок и выполнять многие другие действия, не связанные напрямую с изготовлением конечной детали; оператору нужно было класть заготовку опять и затем... гнуть снова... перенастраивать пресс... и гнуть снова... промежуточное хранение... и... и...

Для рабочих, имеющих дело с листовым металлом, сегодня, этот процесс кажется технологией доисторического периода. Сегодня деталь изготавливается на дружественном оператору эргономичном гибочном прессе с ЧПУ, с автоматической настройкой всех параметров гибки. Разные углы, разные профили на одном и том же инструменте - и нет проблем!

Станки с 4-мя управляемыми осями сейчас скорее стандарт, чем исключение. Прессы с 8-ю или более осями - уже не редкость, к тому же они наиболее перспективны при совместном использовании роботов с гибочными прессами.

И все это, только для того, чтобы произвести трехмерную деталь из плоского металлического листа, будь то сталь, нержавеющая сталь, алюминий, магний, медь, латунь или даже золото. Куда ни посмотрите, всюду - конструкции из листового металла. Это бум листового металла! Даже производители гибочных прессов удивляются, насколько сложные детали были произведены их заказчиками. Взаимодействие производителей станков и их заказчиков становится весьма успешным и перспективным: инженеры думают совместно, как эффективно произвести деталь на гибком оборудовании. Замена сварки гибкой может быть очень выгодна при обеспечении прочности изделию "Близко к конечной форме" - вот, что можно сказать о сходящей с гибочного пресса детали, которая имеет большое сходство с конечным изделием.

"Лист" и "гибка" не очень ассоциируются с высокой технологией. Однако, для того, чтобы гнуть "непослушный" лист необходимы специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехническом мире невозможно постоянно получать при гибке угол 90 0 , не меняя параметров настройки. То получается, а то - нет!

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина - 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вследствие пластической деформации, сильнее или слабее, если... если...

"Гибка" звучит как простой процесс, но в действительности, он очень сложен. Лист не волнуют никакие ценовые аргументы, даже если каталог пестрит замечательными цветами и многообещающими перспективами.

Тем не менее, в течение последних лет, производители прессов приложили много усилий, чтобы сделать процесс формообразования более гибким и более производительным. Следует отдать должное тому, кто заслуживает этого! Мы говорим о действительно высоких технологиях! Но давайте будем реалистичными: традиционные старые гибочные прессы с механическим стопором в цилиндрах и синхронизирующим валом все еще пользуются спросом во всем мире. Отправной точкой является конкретная задача гибки, а не тип станка. Простой традиционный станок или высокая технология гибки? Ответ должен быть найден вместе. Инвестиции - только тогда эффективны, когда и технический, и экономический аспекты убедительны. Принимая все вышесказанное во внимание, перейдем к главному.

Какой метод гибки выбрать?

Различается 2 основных метода:

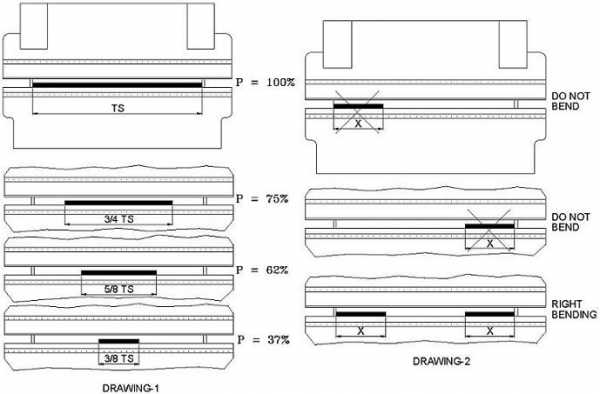

Мы говорим о "воздушной гибке" или "свободной гибке", если между листом и стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод.

Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод "калибровкой". Несмотря на то, что этот метод является достаточно старым, он используется и даже должен использоваться

strangely.ru

Теория гибки , Металлообрабатывающее оборудование, металлообрабатывающие станки, оборудование для металлообработки, станки для металлообработки, оборудование для производства воздуховодов, листогиб, гильотина, гибочный пресс, вальцы, холоная сварка

1. ГИБКА ДО СОПРИКОСНОВЕНИЯ И ИНСТРУМЕНТАЛЬНАЯ ГИБКА.

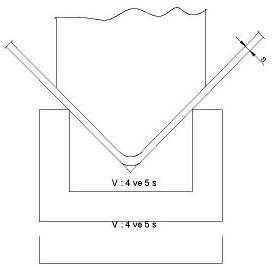

Гибка до соприкосновения: После выбора нужного V-образного канала, поместите материал по обоим краям V канала. После установки шага хода, верхний инструмент начнет двигаться, гибка будет осуществляться до требуемого значения (30, 60, 75 и т.д. ). Примите во внимание, что материал во время процесса гибки будет испытывать напряжение. Важные величины при выборе V канала: - Листы до 3 мм - 6-8 х S - Листы более 3 мм – 8-12 х S S - толщина гибочного листа.

Примечание: Эти значения так же учитываются при гибке короткого материала. Требуемые для гибочного стола величины сопротивления, внутреннего радиуса и прочая информация находится в Инструкции.

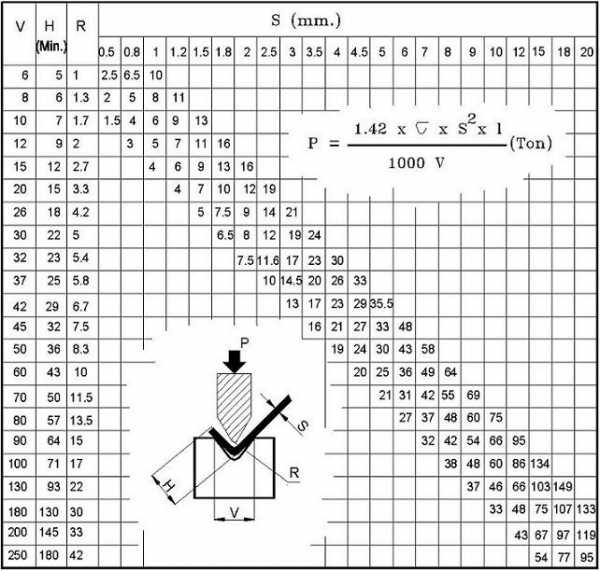

Пример: Толщина листа 3 мм, ширина требуемого канала 25 мм, лист для гибки 18 мм. Внутренний радиус 4,2 мм и требуемое сопротивление 21 тонна. Будьте внимательны к следующим моментам при осуществлении гибки: А – 3 точки для эффективной гибки. Это оба края нижнего инструмента и гибочный край верхнего инструмента. В – Гибочный лист (90) с механической обработкой. Верхний инструмент должен находиться под давлением по обеим сторонам пока не достигнет канала нижнего инструмента.Преимущества данного процесса следующие: 1 – Нет необходимости использовать все тоннажное сопротивление Пресса. 2 – Возможность для гибки соответствующих толщин листов. 3 – Один и тот же инструмент может использоваться на разных уровнях гиба. Следующие допуски должны быть приняты во внимание при гибке до соприкосновения материалов старой формы, наклоненной назад: а – гибка с остроконечным инструментом +/- 2 б – гибка со стандартным инструментом +/- 3 с – гибка с инструментом с тупым концом +/- 5 Разница в уровнях общей длины величины толщины гибки до соприкосновения: Пример: 2 мм толщина листа с 140 гиба. Выбранный проем V канала: V: 8 х s: 8 х 2 : 16 мм Как видно из следующей таблицы, если мы примем за основу, что разница толщины общей длины материала 10 %, то это означает, что разница в уровне будет 2,5. Приведенные значения вычислены теоретически и на практике путем, указанным выше. В СООТВЕТСТВИИ С ТАБЛИЦЕЙ DEHLER

2. ПРЕССОВАНИЕ С ИСПОЛЬЗОВАНИЕМ ИНСТРУМЕНТА.

Для достижения хорошего результата на точных профилях, инструменты должны быть очень хорошего качества. В данной ситуации требуется высокий тоннаж. Уровень прессования на данных станках уже задан, поэтому нет необходимости производить какие либо установки самостоятельно. Преимущества: Так как минимизируется тенденция материала к возврату к прежней форме, разница уровней будет минимальной. Недостатки: высокий тоннаж и высокий гиб требуют дорогостоящего инструмента.

Гибка листа связана с величиной радиуса V канала и не связана с толщиной листа и длиной.При таких условиях радиус меньше чем радиус V канала.

3. СПЕЦИФИКАЦИЯ НА ЛИСТЫ МЕТАЛЛА, ИМЕЮЩИЕ ТЕНДЕНЦИЮ К ВОЗВРАТУ К ПРЕЖНЕЙ ФОРМЕ ВО ВРЕМЯ ГИБКИ ДО СОПРИКОСНОВЕНИЯ.

Как известно, листы металла имеют свойство принимать прежнюю форму из-за эластичности материала. Это связано со следующим: А – требуемые стандартом пропорции Б – Материалоемкость В – Покрытие материала С – Содержимое

P: Сопротивление давлению (тонн) L: Длина листа (мм) R: Сопротивление (кг/мм2) s: Толщина листа (мм) V: Расстояние каналаПример: Длина листа: 1000 мм Сопротивление: 42 кг/мм2 Если ширина V канала: 8 х S выбрана, то тогда получается следующее значение.

С этой формулой нет необходимости производить оставшиеся калькуляции для нахождения сопротивления давлению (тоннаж). Длина: 2500 мм Толщина листа: 2 мм Сопротивление: 45 кг/мм2 Подходящее сопротивление давлению 2,5 х 8 х 2: 40 тонн, как показывает последний пример, жесткость материала в 40-45 кг/мм2 требует сопротивления в 2,5 мм. Если Гибочный пресс используется вне его возможностей, это может нанести вред инструменту и материалу. Когда лист гнется с сопротивлением более 40 кг/мм2, в таком случае, как показывает практика, к полученному значению нужно добавить 10%. На жестком материале это значение 10-12 х S и из-за жесткости материала возможность появления повреждений предупреждена.

135 – Разница углов, которая может произойти из-за проема V-образного канала.

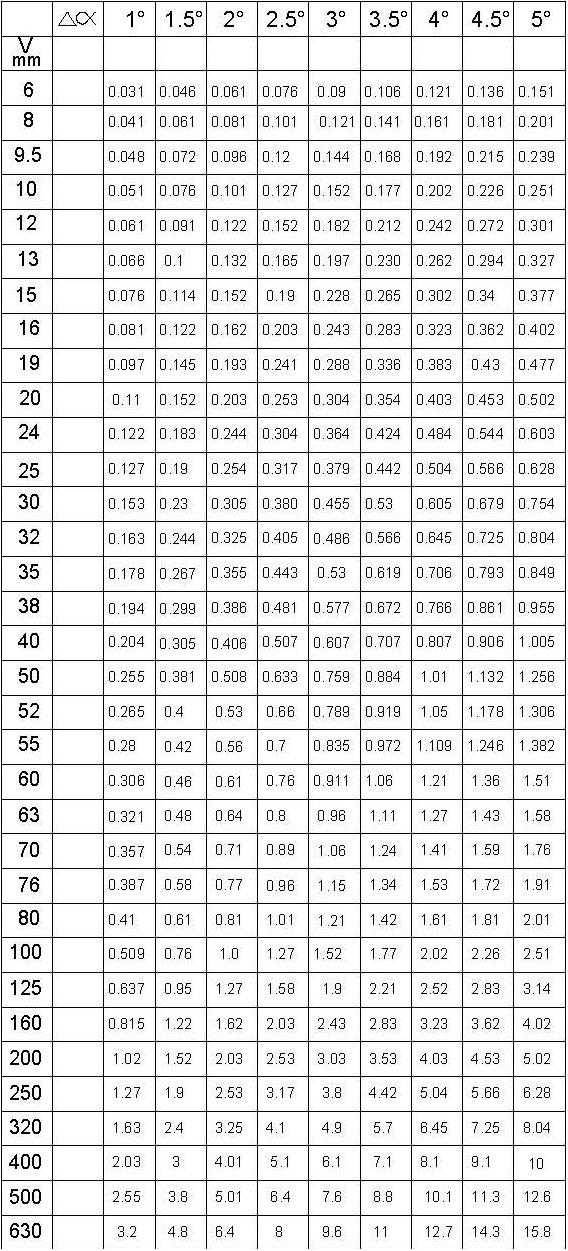

4. ДИАГРАММА ГИБА

Вместимость (тонн) L: - длина листа (мм) (L=1000мм) R: - Внешний радиус (мм) Предел прочности на разрыв (кг/мм2) V: - Расстояние шаблона P: - Необходимый тоннаж (тонн) Н: - Минимальная длина листа гиба (мм) S: - Толщина листа (мм)

5. ВАЖНЫЕ СВЕДЕНИЯ ДЛЯ ГИБА.

Рисунок 1: Рисунок показывает максимальный тоннаж, разрешенный для определения длины гибки. TS: - Общая длина листа. Рисунок 2: - Когда Вам необходимо произвести короткие гибы, как показано на рисунке 2, следует гнуть материал одинаковой длины на обоих концах станка.

www.in-vent.ru

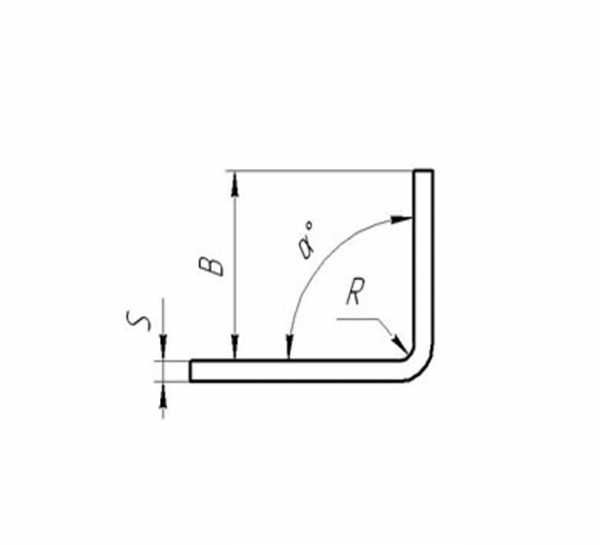

Гибка листовых деталей

Гибка – процесс придания заданной формы плоской листовой заготовке. Гибка осуществляется на гибочных прессах с системой числового программного управления, позволяющей достигать высокой точности и повторяемости изделий

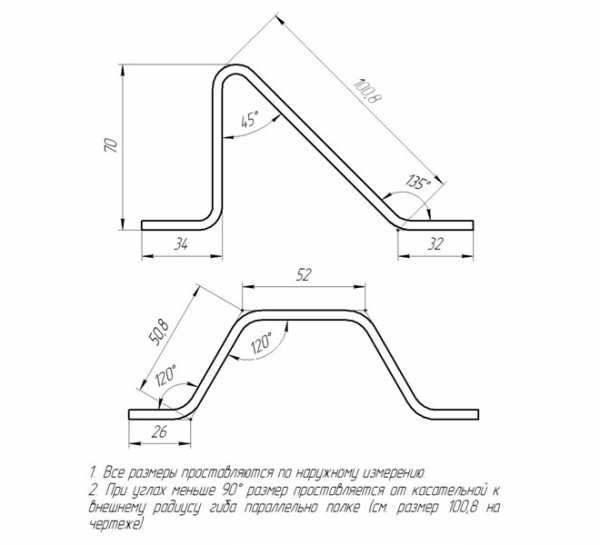

Правила простановки размеров на чертежах деталей Размеры загибов проставляются на изображении согнутой детали (не на развертке!) в соответствии с DIN 6935 (см. чертеж ниже), согласно которому работает система ЧПУ гибочных прессов. Это позволит значительно сократить время подготовки заказа в производство и избежать лишних вопросов и неточностей при изготовлении.

Технологические возможности гибки листового металла В таблицах ниже приведены значения минимальных загибов в зависимости от радиуса и толщины металла, а также усилия гибки и коэффициент положения нейтрального слоя, используемый для расчета размера развертки изгибаемой детали. В данной таблице все значения справедливы для деталей, имеющих один гиб на 90°. Для более сложных деталей значения могут отличаться. Все значения являются ориентировочными. Приведенное в таблице усилие гибки необходимо для определения максимальной длины детали, которую можно согнуть на имеющемся у нас оборудовании. Для этого нужно максимальное усилие гибки, развиваемое прессом (см. технические характеристики гибочных прессов BOSCHERT SPB 2575; PROFI 28 и гибочного пресса Hammerle 3P) разделить на усилие гибки из таблицы.

Углеродистая сталь

| S, мм | В, мм* (минимальное значение) | R, мм | Усилие гибки на 1м, т | Коэффициент положения нейтрального слоя К (используется для получения развертки детали в различных САПР) |

| 0,5 | 8 | 1,4 | 1,6 | 0,437 |

| 1 | 8 | 1,4 | 6,3 | 0,362 |

| 1,5 | 9 | 1,4 | 14.3 | 0,318 |

| 2 | 10 | 1,4 | 25,4 | 0,286 |

| 2,5 | 14 | 2,4 | 27,7 | 0,321 |

| 3 | 15 | 2,4 | 39,9 | 0,301 |

| 4 | 20 | 3,4 | 53 | 0,307 |

| 4 | 26 | 5,5 | 34,3 | 0,360 |

| 5 | 27 | 5,5 | 53,6 | 0,335 |

| 5 | 36 | 7,9 | 37,4 | 0,375 |

| 6 | 37 | 7,9 | 53,9 | 0,355 |

| 6 | 48 | 9,8 | 42,1 | 0,378 |

| 8 | 72 | 15,6 | 46,9 | 0,398 |

Легированная сталь

| S, мм | В, мм* (минимальное значение) | R, мм | Усилие гибки на 1м, т | Коэффициент положения нейтрального слоя К (используется для получения развертки детали в различных САПР) |

| 0,5 | 8 | 1,4 | 2,5 | 0,437 |

| 1 | 8 | 1,4 | 9,9 | 0,362 |

| 1,5 | 9 | 1,4 | 22,2 | 0,318 |

| 2 | 13 | 2,4 | 27,6 | 0,345 |

| 2,5 | 14 | 2,4 | 43,1 | 0,321 |

| 3 | 18 | 3,4 | 46,4 | 0,339 |

| 4 | 26 | 5,5 | 53,3 | 0,360 |

| 4 | 35 | 7,9 | 37,2 | 0,399 |

| 5 | 36 | 7,9 | 58,2 | 0,375 |

| 5 | 46 | 9,8 | 45,4 | 0,398 |

| 6 | 70 | 15,6 | 41 | 0,429 |

*В таблице приведены значения размера В и радиуса гибки R для угла гиба α=90°, при вычислении размера В для остальных углов необходимо использовать поправочные коэффициенты из таблицы ниже

| Угол гиба | В |

| 35 | В x 1,6 |

| 60 | В x 1,1 |

| 90 | В x 1 |

| 120 | В x 0,9 |

| 150 | В x 0,7 |

Используемое оборудование:

Гибочный станок SCHECHTL MAX 310

Гибочные прессы BOSCHERT SPB 2575; PROFI 28

Листогибочный пресс Hämmerle 3P

Листогибочный пресс Xpert 40

Вернуться к спискуventec.ru