Как выполняется лазерная резка металла своими руками. Мощный лазер для резки металла своими руками

Лазерная резак своими руками

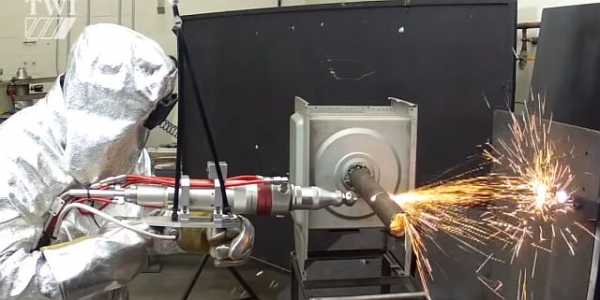

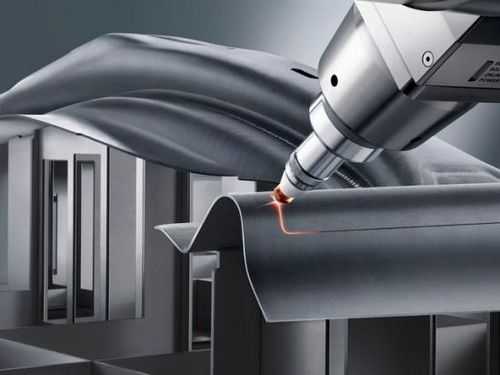

Резка металла с помощью лазера – самая передовая и современная технология, но и самая дорогостоящая. Ее основное преимущество – это луч, с неограниченными возможностями. Лазерная резка металла своими руками дает возможность резать заготовки в любых направлениях, при этом кромки реза будут аккуратными, и им не требуется дальнейшая обработка. К тому же лазерный луч монохромен, то есть, у него четкая и строгая длина волны (она фиксированная) и постоянная частота. Это дает возможность легко его сфокусировать даже обычными линзами.

Итак, оборудования для лазерной резки по металлу – вещь недоступная многим, слишком дорогое это удовольствие. Поэтому домашние умельцы выходят из положения, используя различные уже почти ненужные предметы, из которых и изготавливают самодельный прибор. Вариантов изготовления лазерных резаков своими руками много, один из них основан на использовании лазерной указки, о нем и пойдет речь.

Изготовления самодельного лазерного резака

Для сборки резака понадобятся:

- лазерная указка;

- фонарик;

- CD/DVD-RW – не обязательно новый, главное, чтобы у него работал лазер с приводом;

- инструменты: паяльник и отвертки.

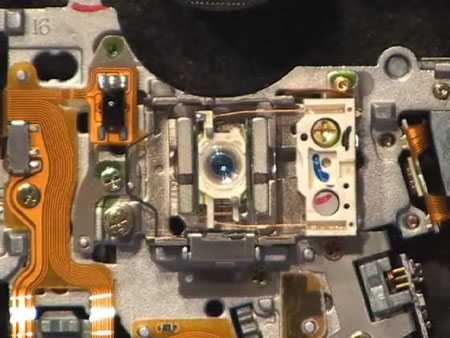

Обратите внимание, что для сборки аппарата лазерной резки требуется пишущий DVD. Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

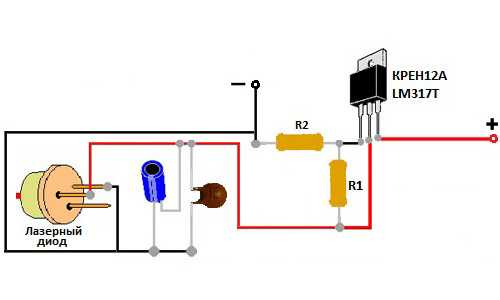

Теперь вот какой момент – лазерный резак (он же диод) потребляет больше тока, чем диод лазерной линейки. Поэтому необходимо позаботиться о том, чтобы этого тока было больше. Здесь несколько вариантов, но так как был приготовлен фонарик, то будут для питания диода использоваться его батарейки. Батарейка в лазерной указке меньше, и она одна.

- Разбирается лазерная указка.

- Из нее извлекается свой диод, а на его место устанавливается диод, демонтированный из DVD.

- Теперь необходимо провести подключение к новому более мощному источнику питания. Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

- Диод подключается проводами от клемм, которые соединяются с батарейками. Здесь важно не перепутать полярность подключения.

- В принципе, все готово. Лазерный миниатюрный резак можно использовать.

Конечно, им резать металл не получится, а вот бумага, полимерные пленки м прожигаются. Даже спички таким приспособлением можно поджигать.

Лазер для резки металла

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака. Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

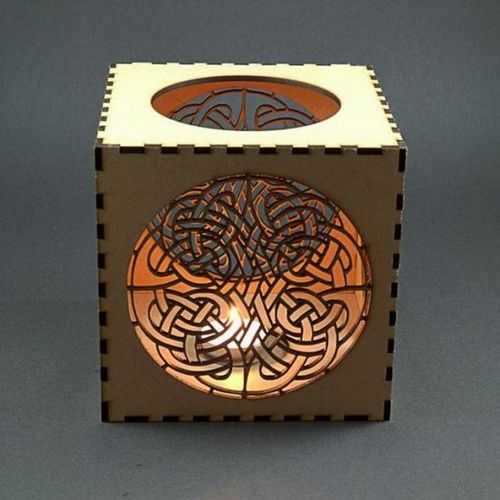

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

Поделись с друзьями

0

0

1

0

svarkalegko.com

Сделаем лазер своими руками

Собрать в домашних условиях лазер своими руками в устройство, позволяющее осуществлять резку различных материалов, достаточно просто. Для этого нам потребуется лазерная указка MiniMag, модуль AixiZ и излучатель от неисправного DVD-ROM (неисправна может быть механическая часть, но не сам лазер).

Необходимо учитывать, что лазерный луч достаточно опасен и крайне нежелательно направлять его на человека или животное. Не стоит играться с ним и давать развлекаться детям. Будьте здравомыслящим, осознавайте потенциальную опасность устройства. Лазер для резки металла своими руками из подручных средств сделать достаточно сложно, но имеются и другие материалы, с которыми собранное изделие легко справится.

Для работы потребуется лазер от DVD-ROM, производимых компанией LG, при этом учитывайте что разные приводы имеют диоды, различающиеся по своей мощности. Выпускаемые другими производителями могут не подходить (например, приводы изготавливаемые компанией Samsung, не подойдут, поскольку диод имеет бескорпусную конструкцию, сам кристалл не имеет защиты от механического повреждения). При отсутствии дома неисправного DVD-привода можно купить сам излучающий диод в магазине или на рынке, а также сломанный привод у старьевщика или в ремонтной мастерской.

Выкрутите винты, удерживающие крышку привода и снимите ее. Удалив крепежные шурупы подвижного узла каретки, необходимо освободить два направляющих элемента и достать ее. Попутно отсоединяйте имеющуюся проводку. Дальнейшую работу начинайте с откручивания винтов, которых достаточно большое количество. После отключения кабелей обнаружится 2 диода: инфракрасный, используемый для чтения, и диод, осуществляющий прожигание диска при записи. Нам потребуется именно тот, отличительным признаком которого является закрепленная электронная плата. Паяльником аккуратно снимите три винта крепления печатной платы. Исправность диода можно проверить, подключив две пальчиковые батареи. Если он работоспособен, то аккуратно извлеките из корпуса, соблюдая осторожность.

Уберите наклейку, имеющуюся на корпусе AixiZ, разберите его на составляющие части. Внутри верхнего элемента корпуса размещен маломощный диод, который будем менять своим. Легкими ударами с использованием ножа удалите его и небольшой отверткой выбейте излучатель. Небольшим количеством термоклея смажьте края диода и аккуратно внедрите его в корпус AixiZ. Во избежание выпирания с использованием плоскогубцев надо понемногу давить по краям диод до того момента, пока не достигнете требуемого результата.

Далее необходимо припаять имеющиеся два усика к соответствующим питающим выводам диода и установить собранный излучатель непосредственно в MiniMag. Разберите его и увеличьте с использованием круглого напильника или дрели рефлектор. Проверив полярность соединений, аккуратно разместите свой лазер в верхней части MiniMag вместо прежнего излучателя. После сборки верхней части корпуса потребуется зафиксировать отражатель без установки пластмассовой линзы.

Убедитесь в правильности определения полярности выводов диода до его установки и подключения питания! Кроме того, при регулировании фокусировки луча, возможно, потребуется уменьшение проводов.

Установите элементы питания и пользуйтесь. Изготовив лазер своими руками, попробуйте различные варианты его возможного применения. Он с легкостью прожигает бумажные листы, воздушные шарики при попадании на них луча лопаются.

Собранный из подручных средств, он недостаточно мощен, но это газовый лазер. Своими руками опробуйте его возможности по резке изделий из бытового пластика. Правильно сфокусировав лазерный луч и продвигая его вдоль материала, сначала получите достаточно глубокие борозды, а если продолжать, то и прожженные участки.

Аккуратно прикрепите лазер своими руками, без использования каких-либо инструментов на головку графопостроителя, и теперь вы сможете гравировать на оргстекле или пластике различные изображения и надписи. Проявите фантазию, опробуйте свои силы и возможности.

В заключение вновь хочется напомнить о соблюдении мер предосторожности. Не используйте свое устройство из хулиганских побуждений или для проверки чувствительности кожи на попадание луча. Вы сделали лазер своими руками и отвечать за него будете сами.

fb.ru

Лазерная резка металла своими руками: применение

Такая процедура, как лазерная резка металла своими руками, появившаяся достаточно недавно, сразу же стала самой прогрессивной и эффективной в области создания высококачественных элементов из металла. Данная процедура проводится при помощи лазера высокой мощности, который путем фокусирования луча на одной точке может резать любой материал, начиная от дерева и заканчивая металлом. Во время действия лазера на поверхности металла образуется окислитель, который повышает поглощение энергии и доводит его до температуры плавления. В том месте, где лазер контактирует с металлом, начинается плавление, при этом остальная часть материала не терпит никаких изменений, а лишь нагревается.

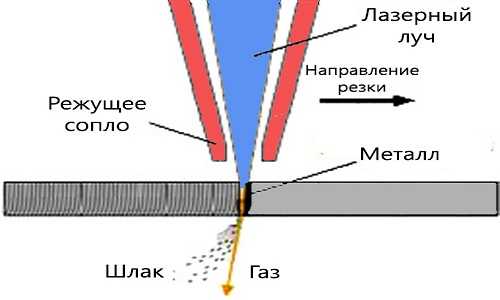

Технология лазерной резки металла.

Для того чтобы резка производилась гораздо быстрее, на поверхность металла подается активный газ, чаще всего кислород, который значительно ускоряется процесс плавления и может сдуть все остатки после него. При выдувании газа металл начинает расслаиваться, давая путь лазеру к следующему слою. Процесс завершается, когда вся толщина металла прорезана. При этом поток кислорода способен быстро охладить расплавленный метал, создавая своеобразный шов вокруг линии разреза. Малая зона воздействия лазера может делать прорез в металле с толщиной в 0,2 мм, что значительно меньше других существующих методов резки.

Большим плюсом этого процесса является возможность полной его автоматизации. Можно запрограммировать процесс и доверить сделать его компьютерной программе, вследствие чего изделие получается максимально точным. В большинстве случаев используются твердотельные лазеры или газовые. Стоит отметить, что лазерная резка может сделать идеально ровный и гладкий срез, который практически невозможно получить при механической резке. Она значительно быстрее и качественнее может выполнить работу, не оставляя после себя продуктов переработки.

Основные преимущества лазерной резки металла своими руками

Схема процесса лазерной резки.

Наличие весомых достоинств сделало лазерную режущую силу самой популярной и востребованной среди всего множества остальных методов. Лазерная резка металла своим появлением дала возможность многим предприятиям создавать более качественные предметы и объекты из металла, увеличивая их производительность. Рекомендуемыми металлами для такого типа резки являются цветные, сталь и сплавы из алюминия.

При помощи режущей силы данного оборудования можно выполнить до этого невозможные процедуры, например, обработку утолщенных листов, резку толстых сплавов, и создавать детали сложной формы. К тому же лазерная резка дает возможность разрезать и обрабатывать сверхтвердые металлы. Если посмотреть на данный процесс с другой стороны, то бесконтактный способ может значительно увеличить продуктивность процесса резки хрупких изделий, которые зачастую требуют высокой точности.

Чтобы выполнить резку при помощи компьютера, нужно лишь загрузить рабочий проект и запустить его. После его выполнения вам не понадобится делать дополнительную обработку, возможности лазерной резки металла предусматривают и этот фактор. Очень важным достоинством для предприятий, занимающимся производством металлических изделий, является то, что для мелкой партии больше не требуется создания литейной формы, которая стоила достаточно дорого и ее изготовление занимало существенный промежуток времени. К тому же изготовление деталей не ограничивается резкой в плоскости, можно производить резку металла в объеме. Если сравнить время выполнения одного изделия и возможности оборудования, предпочтение на сегодняшний день отдается именно лазерной резке.

Вернуться к оглавлению

Лазерная резка металла и ее применение

Схема конструкции твердотельного лазера.

Лазер может использоваться не только для того, чтобы просто разрезать пласты металлических конструкций, но и для выполнения высокоточной гравировки. Очень часто ее применяют для изготовления малых партий деталей или изделий.

Обычно для того, чтобы сделать небольшой заказ, применяется лазер малой мощности, который имеет достаточно компактные размеры. Если же необходимо выполнить выпуск большой партии продукции, используются более современные и мощные лазеры. Они в себя включают лазер высокой мощности, координатный стол и компьютерное оборудование, на которое устанавливается специальное программное обеспечение, способное поддерживать файлы с векторной графикой.

Погрешность такого оборудования крайне мала, оно может осуществлять работу с разносом в 0,001 мм. Как правило, его использование обусловлено необходимостью создания сложных металлических изделий и выполнения резки по сложному контуру. Лазерная резка металла значительно облегчает работу мастеров и делает каждое изделие более доступным за счет коротких сроков выполнения. К тому же режущий лазер может работать не только с металлом, но и с деревом, нержавейкой, алюминием и даже пластиковыми изделиями.

Вернуться к оглавлению

Станок для лазерной резки

Газовый лазер с поперечной прокачкой газа.

Оборудование для такого типа работ представляет собой стандартную конструкцию, которая включает в себя:

- Рабочий стол для объекта нарезки.

- Подвижную головку лазера, которая может перемещаться в пространстве.

Для того чтобы обеспечить высокую точность изготовления, головка оборудована специальными приводами, которые могут двигать ее в перпендикулярных плоскостях. Чтобы обеспечить высокую точность обрезки металла, аппарат оснащают фокусирующей оптикой, которая способна направить луч в одну точку. Данная фокусировка может регулироваться и позволяет создавать разрезы толщиной в десятые доли миллиметра. К тому же при изготовлении крайне тяжелых и мелких деталей обычно применяется компьютер, который с высокой точностью может выполнить данную работу.

Эта программа сама может повернуть лазерную головку в нужном направлении и регулировать мощность излучения лазера в зависимости от требований. Чтобы программа знала точные данные, необходим специальный рисунок, который содержит в себе все очертания и контуры изделия. Очень важным элементом является продув газом. Его применяют не только для того, чтобы расслоить металл, но и для дополнительной обработки. Он может тут же охладить металл и создать ровный и гладкий шов. Кроме того, больше не придется самостоятельно удалять остаточные продукты, все это автоматически делает продув газа.

Чтобы эксплуатировать данное оборудование, не потребуется больших затрат на электроэнергию, быстрая резьба и выполнение изделий сможет значительно увеличить производительность. Одним из важных факторов при работе на станке лазерной резки является то, что для работы ему не требуются расходные материалы. Для того чтобы повысить скорость нарезки, следует регулировать его мощность, которая может изменяться от достаточно маленьких величин до сильного излучения. Как правило, стоимость такой работы зависит от того, какую толщину и тип металла вы будете обрабатывать. Соответственно, чем толще и тверже металл, тем дороже будет стоить такая работа.

Вернуться к оглавлению

Предназначение лазерного оборудования

Существует несколько параметров, которые могут охарактеризовать оборудование для лазерной резки, среди них:

- Интенсивность излучения.

- Тип материала, над которым проводится лазерная резка.

- Давление и состав газа.

Станок уже зарекомендовал себя для изготовления изделий из металла, декоративных элементов, которые могут применяться в интерьере домов или квартир, а также для работы с пластиковыми объектами и мягкими металлами.

Если правильно эксплуатировать станок, он может в кратчайшие сроки окупить себя и принести своему обладателю огромное количество прибыли.

Продукция, выпускаемая при помощи данного станка, отличается высоким качеством, рентабельностью и точностью выполнения.

Каждый желающий может при помощи лазерной резки своими руками создать интересный и достаточно сложный предмет, который будет гармонично дополнять интерьер жилища. Лазерная резка металла становится инновационным и прогрессивным методом для нарезки и обработки материалов и с каждым днем набирает популярность. Произведенные таким образом предметы не будут иметь микротрещин и деформаций.

moiinstrumenty.ru

Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

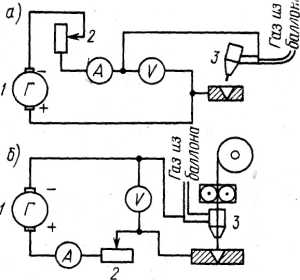

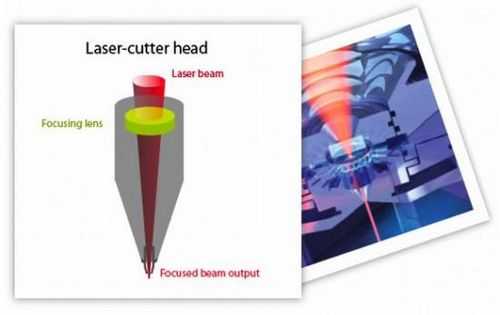

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Похожие статьиwww.sibear.ru

Лазерный резак своими руками

Когда в домашнем хозяйстве возникает необходимость раскроить металлический лист, то тут не обойтись без лазерного резака, своими руками собранного.

Схема самодельного лазерного резака.

Вторая жизнь простых вещей

Домашний мастер всегда найдет применение даже тем вещам, которые пришли в негодность. Так, старая лазерная указка может обрести вторую жизнь и превратиться в лазерный резак. Для того чтобы воплотить эту идею в жизнь, понадобятся:

- Лазерная указка.

- Фонарик.

- Батарейки (лучше взять аккумуляторные).

- Пишущий CD/DVD-RW рекордер, имеющий привод с рабочим лазером.

- Паяльник.

- Отвертки в наборе.

Работа начинается с извлечения из привода лазерного резака. Это кропотливая работа, требующая максимального внимания. При снятии верхнего крепежа можно наткнуться на каретку с встроенным лазером. Он может двигаться по двум направлениям. Каретка должна быть извлечена с особенной осторожностью, все разъемные устройства и шурупы сняты аккуратно. Далее необходимо снять красный диод, который осуществляет прожиг. Эту работу можно выполнить при помощи паяльника. Следует отметить, что эта важная деталь требует к себе повышенного внимания. Ее не рекомендуется ни встряхивать, ни ронять.

Схема устройства лазерного резака.

Для увеличения мощности лазерного резака в подготовленной указке необходимо заменить «родной» диод на вынутый из рекордера.

Указку следует разбирать последовательно и аккуратно. Она раскручивается и разделяется на части. Деталь, что требует замены расположена вверху. Если извлечь ее сложно, то помочь себе можно ножом, слегка потряхивая указку. На место «родного» диода устанавливается новый. Закрепить его можно при помощи клея.

Следующий этап работы — сооружение нового корпуса. Здесь пригодится старый фонарик. Благодаря ему новым лазером будет удобно пользоваться, подключать его к питанию. Усовершенствованная торцевая часть указки устанавливается в корпус фонарика. Затем от аккумуляторных батареек к диоду подключается питание. При подключении очень важно правильно установить полярность. Перед тем как собирать фонарик, нужно удалить стекло и оставшиеся детали указки, чтобы ничто не мешало прямому ходу луча лазера.

Перед тем как использовать своими руками собранный агрегат, необходимо еще раз проверить прочно ли закреплен и ровно установлен лазер, правильно ли подключена полярность проводов.

Если все выполнено правильно, агрегатом можно пользоваться. Работать по металлу будет сложно, поскольку аппарат имеет небольшую мощность, но прожечь бумагу, полиэтилен или что-то подобное вполне реально.

Вернуться к оглавлению

Усовершенствованная модель

Схема лазерной резки.

Может быть изготовлен более мощный самодельный лазерный резак. Для работы нужно подготовить:

- CD/DVD-RW рекордер (может быть использована нерабочая модель).

- Резисторы 2-5 Ом.

- Батарейки.

- Конденсаторы 100 пФ и 100 мФ.

- Провод.

- Паяльник.

- Коллиматор.

- Светодиодный фонарик в стальном корпусе.

Из этих комплектующих собирается драйвер, что через плату станет обеспечивать резаку нужную мощность. Следует помнить, что источник тока к диоду напрямую не подключается. Иначе он придет в полную негодность. Подключить питание можно только через балластное сопротивление.

В роли коллиматора выступает корпус с линзой. Именно она будет собирать лучи в единый пучок. Эту деталь можно приобрести в специализированном магазине. Деталь хороша тем, что в ней предусмотрено гнездо для монтажа лазерного диода.

Этот лазер изготавливается так же, как и предыдущая модель. Во время работ необходимо использовать антистатические браслеты, позволяющие снимать статическое напряжение с лазерного диода. Если приобрести такие браслеты невозможно, может быть использована тонкая проволока, которую нужно намотать на диод. Затем можно переходить к сборке драйвера.

Перед тем как собрать устройство нужно проверить работу драйвера, замерить силу подаваемого тока. Это можно сделать мультиметром.

Корпус для такого аппарата может быть выбран любой. Но самое разумное решение — это использовать светодиодный фонарик. Благодаря его компактным размерам устройство можно будет носить даже в кармане. Чтобы на линзу не попадала пыль хранить его лучше в специальном чехле.

expertsvarki.ru

Как сделать лазерный резак своими руками для резьбы по дереву и металлу

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят - двести, если на шестнадцатой - двести пятьдесят - двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

electro-shema.ru

Лазерный резак на газовой смеси часть 2

Перевел alexlevchenko92 для mozgochiny.ru

Продолжение статьи о лазерном резаке своими руками.

Шаг 4: Оптика лазера

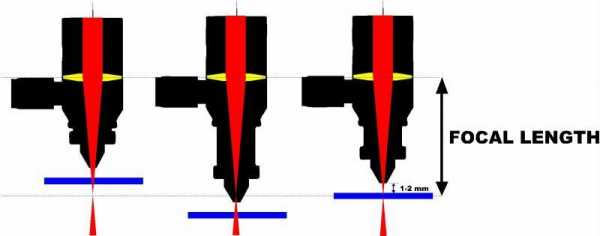

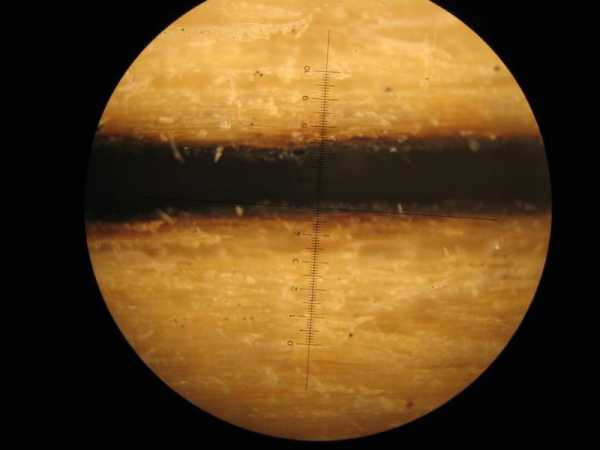

Для резки листа металла нужен лазерный луч с плотностью теплового потока 1550 Вт/мм2.

100 Вт лазер может достичь такой плотности потока при размерах пятна 0,6452 мм2 (280 микрон). Однако при той оптике, что использовалась в проекте, диаметр пучка составлял от 1,6 до 2,3 мм. В случае 1,6 мм при троекратном увеличении луча получаем диаметр 4,8 мм.

Расчет диаметра = 0.013 * M2 * (фокусное расстояние/D), где M2 равен 1, а D диаметр входного пучка.

Если заменить M2 на 1.5, то получается диаметр 150 мкм. Согласно расчетам, плотность для этого пучка должна составлять 1550 Вт/мм2.

Расстояние от лазера (мм) = Диаметр пучка (мм)

- 0 мм = 1.9 мм;

- 250 мм = 2.9 мм;

- 500 мм = 4.7 мм;

- 750 мм = 6.7 мм;

- 1000 мм = 8.7 мм;

- 1500 мм = 12.9 мм;

- 2000 мм = 17.2 мм.

Таким образом, при расстоянии от лазера в 500 мм без каких-либо расширений диаметр пучка составит (предположим, что M2 = 1.5) = 0.013 * 1.5 * (38,1/4.7) = 0.158 мм

Глубина резки = 2.5 * длину волны * ( фокусное расстояние / диаметр пучка )2

Усилитель улучшает форму пучка, а круговой поляризатор предотвращает возврат пучка в режущую головку. Режущая головка была изготовлена на заказ.

Пучок направляется на фокусирующую линзу, которая находится в центральной части режущей головки. Газ поступает в камеру ниже фокусирующей линзы. Этот ионизированный газ выходит из сопла вместе с пучком и испаряет материал.

Винты с шестигранной головкой позволяют регулировать систему зеркал. Со временем проведя эксперименты, удалось выяснить влияние этих винтов на луч, что падает на режущую поверхность. Изготовим на листе бумаге шаблон с центром для лазера.

Если луч не отцентрован, он будет отражаться от сторон выходя из сопла, при этом образовывая характерную картину.

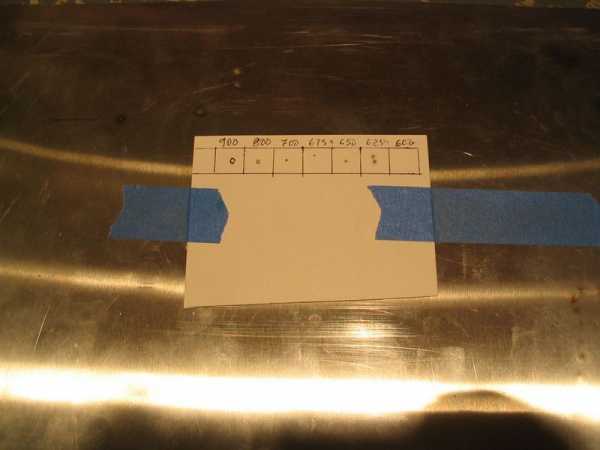

Другой способ выравнивания. Удаляем сопло и пускаем короткий импульс на термочувствительную бумагу. Отрегулируемый луч будет оставлять такую же форму пятна, что и с насадкой.

В луче присутствует точка преломления (наименьший диаметр луча). В этой точке лазерный луч наиболее мощный. Точка может быть перемещена путем регулировки высоты режущей насадки.

Для того, чтобы найти высоту для минимального диаметра пучка, воспользуемся термобумагой и экспериментальным путем определим высоту.

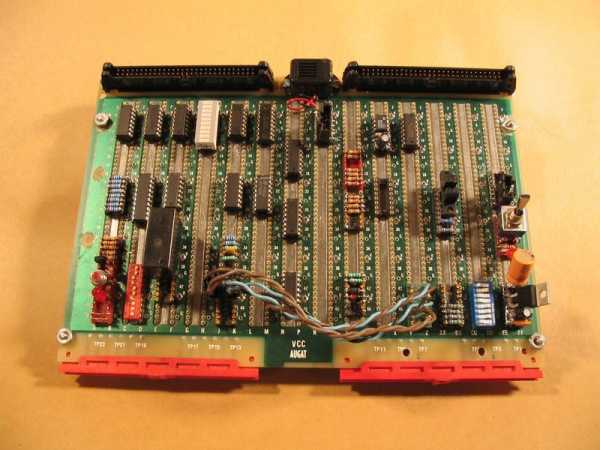

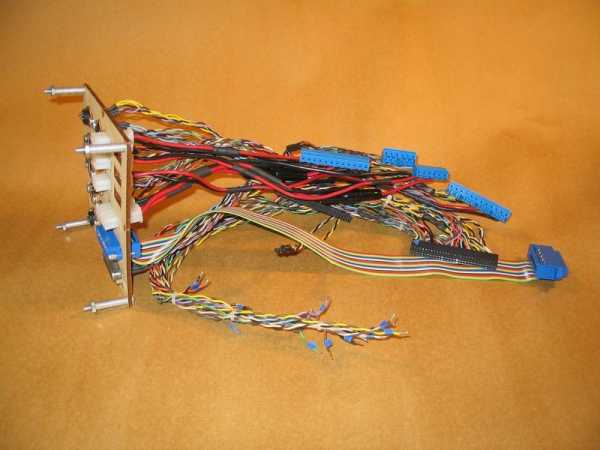

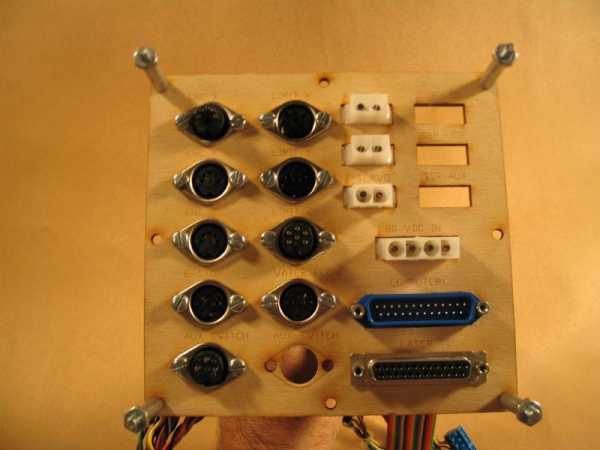

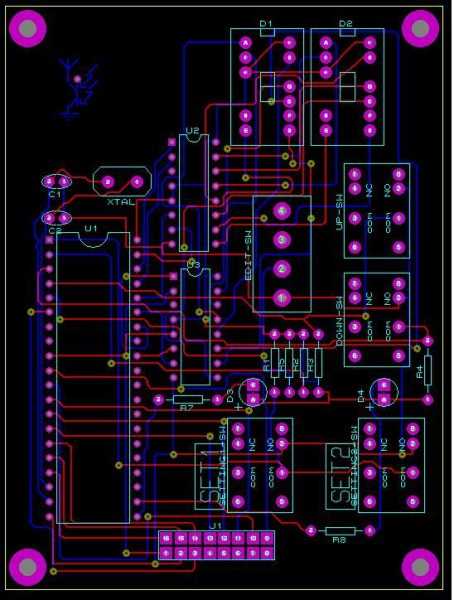

Шаг 5: Контроллер лазера

Контроллер лазера состоит из нескольких самодельных электронных устройств, которые изменяют состояния самого лазера, генерируя импульс определенной модуляции.

Система идеально подходит для управления лазером, так как позволяет управлять различными элементами системы.

Есть более 120 различных линий связи, что идут от концевых выключателей, датчиков и плат. Все линии ведут к четырем 30 контактным гнездам. Решение хорошее, поскольку оно уменьшает количество различных спаянных контактов, уменьшает число прямых соединений между компонентами.

Всё это имеет ряд преимуществ:

Отсутствие пайки – это хорошо. Связь устанавливается путем обжима провода с последующей установкой в держатель. Однако есть проблемы при разборке.

Не рекомендую соединять компоненты с помощью проводов. Поскольку при замене компонентов придётся перепаивать довольно много выводов.

Не поймите меня не правильно, провода существуют, но они централизованы в четырех основных штекерах.

Есть значительные преимущества в расположении дорожек и компонентов на одной стороне платы. После выполнения травки проверьте дорожки тестером. Проводим отладку цепи на проверку качества соединений, тестирование чипов. При правильном подходе к процессу монтажа дальнейшее обслуживания платы не станет проблемой.

Дополнительная информация.

Дополнительная информация.

Шаг 6: Часто задаваемые вопросы

Я хочу сделать режущую систему. Чтобы вы сделали по-другому? Существует ли способы, чтобы сэкономить время при покупке комплектующих?

Большинство механических частей, таких как: ЧПУ стол, охлаждающая система, рама, лазер довольно дешёвые. Процесс покупки не занимает много времени. Возможно самая большая техническая проблема, что стала передо мной – это использование сварочного аппарата, который может быть не у всех.

Оптика в значительной степени была самодельной и я не думаю, что она прослужит долго. Есть некоторые виды оптики, которые специально предназначены для лазера. Это позволит просто взять оптику из коробки, подключить к системе и начать резку.

Электроника. У вас должны быть двигатели, несколько контроллеров, концевые выключатели и аварийный рубильник. Соединить это все в одну интегрируемую систему было большой работой.

Есть примеры на ebay, когда продаются лазерные резаки достаточной мощности для резки металла. Они очень дорогие, требуют вентиляции и охлаждения. Прекрасный вариант для тех, у кого есть деньги.

Короткий ответ на вопрос: если у вас нет лишних $50000, то думаю большинство элементов системы следует сделать самостоятельно.

Смогу ли я резать латунь?

Нет не сможете. Проблема заключается в том, что в меди и латуни тепло распространяется довольно быстро. Из-за этого не получится сосредоточить тепловой поток в определенной точке. Металл не будет испаряться.

Сколько это все будет стоить?

При грубом подсчете… общая стоимость составляла около 15 тис. $. Стоимость лазера составила порядка $6500, стол с ЧПУ – $500, оптика – $2500. Система охлаждения – $500. Было много других непредвиденных расходов, таких как: электронные компоненты, двигатели, контроллеры, проводка для 220 В и вентиляция. На постройку лазера пошло 2 года.

Глядя на все эти станки мне пришла в голову идея переделать свой 3D принтер в ЧПУ.

Не думаю, что это будет работать. Проблема в состоит в боковой тяге.

Во время работы принтера, положите руку на пути следования печатающей головки. Вы увидите, что даже не большое сопротивление будет препятствовать работе. Теперь подумайте о том, чтобы вместо печатающей головки установить на принтер гравер.

Представьте себе, какие проблемы возникнут при работе режущего инструмента с инерцией. Если тяжелый режущий инструмент движется в одном направлении, то быстро изменить направление движения не получится. При попытках экстренного изменения направления возможно повреждение ремней, шестерёнок или шаговиков. Большинство таких систем страдают тем, что присутствуют неточности в перемещении механизма. У системы есть люфт.

Может ли лазер нанести порез? Он оставляет ожоги?

Нет, не может. Одной из причин, по которым лазер не сможет этого сделать – это использование СО2. Луч не может проникнуть через воду, которая входит в состав кожных покровов. Другой причиной является то, что мощность пучка быстро рассеивается. В качестве эквивалентного примера – стрельба из дробовика по мишеням при расстоянии в километр. Если и получится получить порез, то кровь в ней сразу запечётся.

Шаг 7: Галерея

Различные предметы, что были сделаны с помощью лазера.

Спасибо за терпение! ЧПУшных Вам самоделок!

Спасибо за терпение! ЧПУшных Вам самоделок!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About alexlevchenko

Ценю в людях честность и открытость. Люблю мастерить разные самоделки. Нравится переводить статьи, ведь кроме того, что узнаешь что-то новое - ещё и даришь другим возможность окунуться в мир самоделок.mozgochiny.ru