Подробное описание кольцевых алмазных сверл. Сверла алмазные по металлу

Сверло алмазное по стеклу

Сверло по стеклу: типы и разновидности

Сверла делают исключительно из высокопрочной стали, а острые наконечники некоторых моделей для большей прочности покрывают сплавом титана и вольфрама.

При работе со стеклом, керамикой или кафелем ни в коем случае не используется ударный режим, иначе хрупкий материал моментально треснет. Поэтому лучше всего применять по отношению к данным материалам сверление на небольших оборотах. В процессе сверления образуется большое количество мелкой пыли и тепла, поэтому стоит подумать об обеспечении подачи охлаждающей жидкости.

Прежде, чем выбрать сверло по стеклу и керамике стоит познакомиться с некоторыми важными характеристиками, которые определяют разновидность того или иного сверла:

Прежде, чем выбрать сверло по стеклу и керамике стоит познакомиться с некоторыми важными характеристиками, которые определяют разновидность того или иного сверла:

- Тип хвостовика – круглый (для дрели) и шестигранный (для шуруповерта). Шестигранный хвостовик существенно облегчает процесс замены оснастки, что особенно полезно во время таких работ, где сверла необходимо менять часто.

- Диаметр сверла – выбирается в зависимости от величины отверстия, которое необходимо получить.

- Длина сверла – определяет глубину отверстия, которое удастся просверлить. Если материал тонкий, то и сверло подойдет короче, с большими по толщине заготовками придется работать с боле длинными сверлами.

А чтобы оснастка прослужила как можно дольше стоит выбирать модели от проверенных производителей, к примеру, аксессуары марки ZAUBER.

Стекло или керамическую плитку невозможно сверлить подобно дереву или металлу. Сверление таких хрупких поверхностей осуществляется при помощи специфической оснастки методом скобления. Однако, чтобы сверление получилось качественным необходимо правильно выбирать сверло по стеклу или любому другому хрупкому материалу:

- Перо по стеклу идеально подходит в том случае, если необходимо высверлить отверстие от 3 до 12 миллиметров в диаметре. Такое сверло одинаково хорошо подходит для работы с керамикой и кафелем. Сверлить в этом случае приходится на низких оборотах с подачей охлаждающей жидкости. Сверление получается бюджетным, а результат высокоэффективный.

- Коронки (трубчатые сверла) – идеальный вариант, когда просверленное отверстие должно иметь диаметр от 12 до 80 миллиметров.

- Перовое режущее сверло подходит для проделывания очень больших в диаметре отверстий при работе со стеклом, керамикой или кафелем. Такое сверло содержит центральное острие для начального углубления в материал и режущие зубчики, врезающиеся по окружности.

- Алмазные сверла специфической формы – простые цилиндры, где с одного края вставка из алмаза или более простого алмазного слоя с гальваническим нанесением. Такие сверла отличаются высоким ресурсом. Алмазное сверло по стеклу обладает особенно гладким наконечником, что гарантирует точное и простое просверливание стекла или иных хрупких поверхностей.

Сверла алмазные используются в основном для работы со стеклом, керамикой, кафелем, фарфором и так далее. Они могут отличаться по типу, диаметру и получаемому отверстию. Алмазные сверла также характеризуются разным качеством обработки, отменной производительностью, у них хороший ресурс и они способствуют снижению нагрузки на инструмент.

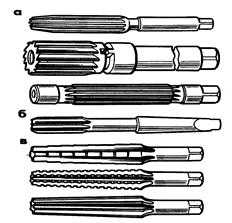

Алмазное сверло по кафелю и стеклу бывает нескольких типов:

- Перо (копье) – самое дешевое сверло, чаще всего делается из победита и твердого сплава, диаметром от 3 до 13 миллиметров.

- Сверло с алмазным напылением и наконечником в форме копья – обеспечивает более ровное сверление.

- Сверла трубчатой или круглой формы небольшого диаметра.

- Сверла трубчатой формы с большим диаметром, используются исключительно с охлаждением.

В настоящий момент существует три основных способа изготовления алмазных сверл: гальванический, порошковая металлургия и вакуумный метод. Гальванический способ дает возможность получить самые тонкие сверла маленьких размеров, которые сокращают торцевое давление на поверхность, а время сверления гораздо меньше за счет увеличенной скорости. Порошковая металлургия позволяет получить долговечные изделия стабильные в работе. Вакуумный метод считается самым современным, а полученные сверла очень прочные и долговечные, а их работа стабильная.

Сегодня уже можно найти в продаже алмазные сверла так называемого сухого типа. Хотя такое название условно, ведь охлаждение в таком случае осуществляется путем подачи масла из специализированной капсулы, встроенной непосредственно в сверло.

zm-tools.ru

Как сверлить стекло

Когда возникает необходимость таких специфических действий, как, например, сверление стекла без подготовки как теоретической, так и практической не обойтись. Стекло является материалом, который требует к себе исключительно специального подхода. Дело в том, что этот материал обладает рядом исключительных свойств, которые обладают некоторой противоречивостью. С одной стороны, стекло – это крайне хрупкий материал, с другой, для его обработки и манипуляций с ним вообще, требуется специальный инструмент, превосходящий обычный по прочности. Так, например, перед тем как сверлить стекло необходимо приобрести специальные свёрла. Да и сам технологический процесс имеет несколько индивидуальных особенностей, о чём и пойдёт речь далее.

Чем сверлить

Прежде чем перейти к описанию технологических аспектов вариантов выполнения работ, необходимо несколько слов сказать о том, с помощью каких инструментов и расходных материалов они будут проводиться.

-

Специальные свёрла. Наиболее подходящими для сверления стекла являются специальные свёрла с алмазным напылением. Чаще всего такое сверло представляет собой стальную трубку определённого диаметра, на один из торцов которой наносится слой алмазной крошки. Свёрла бывают разного диаметра и длины. Их применение наиболее предпочтительно.

Специальные свёрла. Наиболее подходящими для сверления стекла являются специальные свёрла с алмазным напылением. Чаще всего такое сверло представляет собой стальную трубку определённого диаметра, на один из торцов которой наносится слой алмазной крошки. Свёрла бывают разного диаметра и длины. Их применение наиболее предпочтительно. - Обычное сверло. Однако если работу необходимо произвести срочно, а подходящего сверла нет, то можно использовать и обычное сверло по металлу. Хотя необходимо добавить, что в этом случае, сверло должно быть дополнительно закалено иначе оно не справится с возложенной задачей. Для этого, необходимо нагреть кончик сверла при помощи какой-либо горелки. Когда сверло нагреется до приобретения им белого оттенка, его быстро помещают в кусок сургуча и там оставляют до остывания. После проделанной процедуры сверло приобретает достаточные для сверления стекла характеристики. Все работы хоть и требуют определённых знаний и навыков, достаточно просты и могут быть выполнены своими руками. Но следует добавить, что использование обычного сверла возможно только в случае, когда диаметр предполагаемого отверстия составляет не более 4 мм.

-

Если же случилось так, что сверла нет вообще, а работу провести нужно, то и здесь выход есть. Для этого необходимо из плотной оконной замазки сформировать кольцо вокруг места предполагаемого отверстия. Это кольцо должно быть на несколько миллиметров больше диаметра будущего отверстия. Затем это кольцо заполняется специальным составом. В соотношении 1:2 необходимо смешать камфору в порошке и скипидар, после чего добавить крупнодисперсный порошок от наждака (точильный камень). После чего, в патрон дрели устанавливается кусок медной проволоки необходимого диаметра и сверление производится им.

Если же случилось так, что сверла нет вообще, а работу провести нужно, то и здесь выход есть. Для этого необходимо из плотной оконной замазки сформировать кольцо вокруг места предполагаемого отверстия. Это кольцо должно быть на несколько миллиметров больше диаметра будущего отверстия. Затем это кольцо заполняется специальным составом. В соотношении 1:2 необходимо смешать камфору в порошке и скипидар, после чего добавить крупнодисперсный порошок от наждака (точильный камень). После чего, в патрон дрели устанавливается кусок медной проволоки необходимого диаметра и сверление производится им. - В качестве ещё одного варианта можно упомянуть использование металлической трубки подходящего диаметра. По большому счёту этапы работ будут повторять предыдущий способ, но всё будет происходить несколько быстрее. По сути, если использовать трубку, то в результате получится что-то подобное специального сверла, с той лишь разницей, что абразив не нанесён на само сверло. Ну и понятно, что эффективность использования такого «сверла» также будет уступать.

Последние два метода не обладает достаточной эффективностью, особенно в случае, если стекло толстое, но для того, чтобы выполнить несколько отверстий в тонком стекле, можно использовать и его. Все работы можно провести в домашних условиях. Сверлить придётся долго и, что называется, упорно, но в принципе это возможно.

-

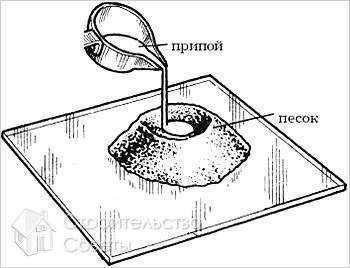

Ну и в качестве совсем уж экзотического способа выполнения отверстий в стекле можно упомянуть следующий процесс. В месте предполагаемого отверстия нужно насыпать немного мелкого и чистого песка. Затем, с помощью заточенной деревянной палочки или карандаша необходимо выполнить в песке воронку, равную по диаметру предполагаемому отверстию. Здесь важно следить за тем, чтобы на поверхности стекла внутри воронки не было песчинок. Затем в эту воронку заливается расплавленное олово или свинец и всё оставляется до остывания. После чего, песок нужно убрать, а застывшее олово удаляется с помощью пассатижей. Из-за высокой температуры стекло приплавляется к залитому припою в результате получается достаточно ровное отверстие.

Ну и в качестве совсем уж экзотического способа выполнения отверстий в стекле можно упомянуть следующий процесс. В месте предполагаемого отверстия нужно насыпать немного мелкого и чистого песка. Затем, с помощью заточенной деревянной палочки или карандаша необходимо выполнить в песке воронку, равную по диаметру предполагаемому отверстию. Здесь важно следить за тем, чтобы на поверхности стекла внутри воронки не было песчинок. Затем в эту воронку заливается расплавленное олово или свинец и всё оставляется до остывания. После чего, песок нужно убрать, а застывшее олово удаляется с помощью пассатижей. Из-за высокой температуры стекло приплавляется к залитому припою в результате получается достаточно ровное отверстие.

Какой из перечисленных способов применить и каким сверлом пользоваться, решать необходимо индивидуально. Однако наиболее эффективным и целесообразным будет сверление с помощью специально предназначенных для этих целей инструментов. То есть лучшим выбором будет сверло с алмазным напылением. А потому этот процесс требует более подробного рассмотрения.

Сверло с алмазным напылением

Несмотря на то, что такое сверло является специально предназначенным для этих целей, сверлить стекло всё равно достаточно сложно. Особенно если нужно не просто выполнить отверстие, но и сделать его ровным и красивым. Работы имеют ряд нюансов и должны выполняться поэтапно.

-

Перед сверлением стеклянной детали необходимо изготовить своеобразный шаблон. Для этого необходимо в небольшом кусочке стекла просверлить отверстие. Дело в том, что даже если используется специальное сверло, начинать сверление достаточно сложно. Сверло будет обязательно смещаться и царапать поверхность, потому и нужен шаблон. Для его изготовления, небольшой кусочек стекла нужно положить на столешницу и прижать к ней с помощью струбцины. Как между стеклом и столешницей, так и между стеклом и струбциной необходимо проложить слой картона, во избежание возникновения трещин. Затем поверхность смачивается водой и можно начинать сверление. Дрель нужно устанавливать на средние обороты. Процесс сверления будет протекать медленно и происходить нагревание поверхности, а потому сверло нужно периодически охлаждать. Когда отверстие будет готово, можно переходить к дальнейшим этапам работы.

Перед сверлением стеклянной детали необходимо изготовить своеобразный шаблон. Для этого необходимо в небольшом кусочке стекла просверлить отверстие. Дело в том, что даже если используется специальное сверло, начинать сверление достаточно сложно. Сверло будет обязательно смещаться и царапать поверхность, потому и нужен шаблон. Для его изготовления, небольшой кусочек стекла нужно положить на столешницу и прижать к ней с помощью струбцины. Как между стеклом и столешницей, так и между стеклом и струбциной необходимо проложить слой картона, во избежание возникновения трещин. Затем поверхность смачивается водой и можно начинать сверление. Дрель нужно устанавливать на средние обороты. Процесс сверления будет протекать медленно и происходить нагревание поверхности, а потому сверло нужно периодически охлаждать. Когда отверстие будет готово, можно переходить к дальнейшим этапам работы. - Изготовленный шаблон укладывается в месте предполагаемого сверления и закрепляется при помощи скотча или малярной ленты.

- Далее, отверстие в шаблоне заполняется водой и начинается сверление. Торопиться не стоит. Сверлить нужно на чуть ниже средних оборотах сверла. Все эти действия нужны для того, чтобы место входа сверла не получило излишнюю нагрузку и не образовались сколы.

- Когда сверло дойдёт до половины толщины стекла, его необходимо перевернуть и продолжить сверление с противоположной стороны. Это нужно для того, чтобы сверло на выходе также не повредило заготовку. Таким образом, нужно сверлить до соединения отверстий в одно. Для достижения наилучшего результата можно сначала потренироваться на ненужном куске стекла.

Можно добавить, что если в распоряжении есть небольшой сверлильный станок, то все работы в значительной степени упрощаются. Вообще, можно сказать, что наиболее правильно сверлить стекло как раз с помощью станка. Так сверло будет меньше подвержено смещению. А также станок, как правило, имеет больше регулировок скорости вращения сверла, чем ручная дрель, а это значит, что отверстие будет более аккуратным и красивым.

В заключение следует добавить, что все работы по сверлению стекла сопряжены с немалым риском возникновения травмоопасных ситуаций. Поэтому перед началом работ необходимо в первую очередь позаботиться о защите глаз и рук. А при работе нужно соблюдать максимальную осторожность.

Видео

В этом видео вы увидите как самостоятельно просверлить отверстие в стекле и что для этого нужно:

www.stroitelstvosovety.ru

Сверла по стеклу — размеры, особенности, правила выбора

Их отличительная особенность заключается в том, что с их помощью можно не только сверлить, но и выцарапать отверстие. Это самые дорогие сверла, которые будут в домашней коллекции мастера.

Алмазное сверло для таких материалов как керамика или стекло представляет собой изделие трубчатой формы, покрытое алмазным напылением, которое и обеспечивает сам рабочий процесс сверления. Алмазное напыление обеспечивает высокую эффективность и точность в работе. Напыление выполняют с помощью специального алмазного порошка с фракциями от 80-63 до 125-100.

Алмазное сверло для таких материалов как керамика или стекло представляет собой изделие трубчатой формы, покрытое алмазным напылением, которое и обеспечивает сам рабочий процесс сверления. Алмазное напыление обеспечивает высокую эффективность и точность в работе. Напыление выполняют с помощью специального алмазного порошка с фракциями от 80-63 до 125-100.

Чтоб обеспечить охлаждение стекла или плитки, которые во время работы выделяют много тепла, на рабочую поверхность обеспечивают подачу жидкости (чаще всего воды). Сверло по стеклу 3 мм и другие, имеющие диаметр до 12 мм, требует работы на низких оборотах — до 1000 об/мин. Для сверла с диаметром свыше 40 мм, можно применять обороты от 250 об/мин, но при этом давить на них сильно не нужно, чтобы не повредить хрупкий материал. При работе со свёрлами применяется такой инструмент как отвертка аккумуляторная, электродрель и шуруповерт.

Каждый мастер, который ищет сверло, хочет приобрести качественный и долговечный инструмент. Узнать о его качестве многое можно даже по внешнему виду, а именно — по цвету. Сверла с алмазным напылением бывают трех цветов — серые, золотистые и черные.

Серый цвет говорит о том, что перед покупателем самое дешевое сверло, которое не подвергалось никакой финишной обработке. Черный цвет свидетельствует о том, что инструмент закаляли водяным паром, золотистый говорит об уменьшении напряжения металла, яркий золотой оттенок — это гарантия того, что во время финишной обработки в сплав добавили улучшающий прочность нитрид титана.

Качество этого инструмента во многом зависит от способа его изготовления.

Качество этого инструмента во многом зависит от способа его изготовления.

Современные изготовители используют три способа:

- гальванический — изготовляют тонкие изделия с невысокой прочностью, продающиеся по низкой ценой;

- порошковый — изготавливают более долговечные и стабильные в работе инструменты;

- вакуумный — изготавливают инструмент с повышенной абразивностью, который наиболее удобен в работе.

Тем, кто ищет качественное сверло по стеклу 8 мм, следует обращать внимание на его внешний вид: качественный инструмент содержит в документах сведения о сплаве, длине, диаметре и другую важную информацию.

Среди этого алмазного инструмента различают следующие виды:

Среди этого алмазного инструмента различают следующие виды:

- трубчатые с большим диаметром — используется для сверления больших отверстий;

- трубчатые с маленьким диаметром — предназначены для создания небольших отверстий;

- с копьевидным наконечником — выполняет гладкое сверление;

- копьевидное или перовидное сверло – высверливает отверстия с диаметром 3-13 мм, может допускать небольшие сколы.

Последний вид принадлежит к самым дешевым сверлам, которые встречаются повсеместно. Все сверла различаются по длине — выбирать следует исходя из характеристик материала, с которым будет работать мастер. Популярностью пользуется сверло по стеклу и керамике 6 мм — этой длины хватает для просверливания стандартных стекол и керамической плитки. Зерно твердого материала нужного размера и связующий элемент выбирают для выполнения режущей кромки. Чтобы режущая кромка спеклась, при сверлении используют давление и высокие температуры.

Этот вопрос интересует каждого мастера, который ищет сверло для домашних работ. Многочисленные форумы в интернете пестрят сообщениями о том, что сверло по стеклу 10 мм потеряло свои качества после 6-7 раз использования.

Тройка лидеров, которым доверяют опытные мастера, выпускающие высококачественные изделия, выглядит так:

- Bosch — имеют отцентрированное остриё и высокую износостойкость;

- Intertool — имеет твердосплавный наконечник, обеспечивающий высокую точность работы;

- Milwaukee — отличаются известным немецким качеством, легкостью в работе и надежностью.

Недорого купить сверло с алмазным напылением можно производителей Sturm, Vorel, Topfix и других. Качественное сверло содержит максимум информации на упаковке, которая облегчает покупателю выбор. Если возникнут вопросы — следует проконсультироваться с опытным специалистом. Правильный подбор сверла — основа хорошей работы для каждого мастера.

zm-tools.ru

i-perf.ru

процесс сверления, ГОСТ и цены

Сверла с алмазным напылением всегда представляли собой особую категорию инструмента. Алмаз – вещество максимально возможной прочности, незаменимо для обработки твердых материалов, особенно там, где требуется высокая точность. Однако этим его применение не исчерпывается.

Описание кольцевых алмазных сверл

Обычное сверло – плоское, винтовое, пушечное, производит отверстие всей поверхностью. Поэтому для формирования отверстия большого диаметра, диаметр инструмента должен иметь такую же величину. Учитывая сопротивление прочного материала, такой способ сверления оказывается весьма затратным.

Обычное сверло – плоское, винтовое, пушечное, производит отверстие всей поверхностью. Поэтому для формирования отверстия большого диаметра, диаметр инструмента должен иметь такую же величину. Учитывая сопротивление прочного материала, такой способ сверления оказывается весьма затратным.

- Рабочая часть кольцевого сверла выглядит иначе: это тонкостенная коронка, кромка которой сформирована алмазным напылением или сегментами.

- Корпус коронки соединяется с хвостовиком соответствующей формы – цилиндрическим, коническим или специальным. Для бытовых аппаратов изделие выпускают с универсальным хвостовиком или с соответствующими переходниками. Однако при высверливании отверстия с диаметром более 80 мм, предпочтительнее, чтобы хвостовик имел соответствующую форму и крепился без втулок.

- Корпус коронки изготавливают из стали марки 20, 30, 36, удлинитель – хвостовик, из стали 40, допускается 45.

Выпускаются изделия с диаметром от 20 до 215 мм.

Технические характеристики

Очевидным достоинством алмазного сверла является его высокая прочность и долговечность. Алмаз – эталон твердости, а поэтому и обработке алмазным напылением поддаются все без исключения материалы.

В отличие от обычного сверла, коронка не превращает в стружку сердцевину, а вырезает ее. Рабочая поверхность при этом оказывается намного меньше, что экономит до 85% мощности.

Скорость вращения ограничена мощностью инструмента и теплопроводностью обрабатываемого материала.

По методу нанесения рабочего слоя различают 2 группы коронок:

- С1 – коронка со сплошным алмазным слоем, используется для производства отверстий в бетонах и железобетонах при удельном давлении до 5 МПа. Сам слой представляет собой смесь алмазоносных технических порошков определенной марки. Обязательное требование к нему: алмазы должны быть вскрыты.

- С2 – коронка с прерывистым алмазным слоем, допускает удельное давление до 2,5 МПа. На кромке коронки закреплены более широкие сегменты с алмазным напылением. Сами сегменты могут быть двух типов:

- круглые – устанавливаются на сверла небольшого диаметра, используются для обработки камня, кафеля и стекла;

- загнутая прямоугольная пластинка, наподобие твердотельных – такой инструмент применяют при высверливании отверстий большого диаметра и для бурения.

Инструмент предполагает два способы сверления – мокрое и сухое. Коронки при этом имеют разное строение.

- Коронка для сухого сверления – то есть без подачи воды для охлаждения. Изготавливаются методом лазерной сварки, так как при сухом сверлении температура достигает более 40 С. На корпусе коронок сформированы сквозные отверстия, которые отводят тепло и снижают риск повреждения инструмента.

- Сверло для мокрого метода изготавливают сваркой, подача воды во время работы снижает температуру, а, значит, и нагрузку на коронку.

Сфера применения

- Бурение скальных и горных пород, а также бурение в земле при прокладке коммуникаций.

- Сверление бетонных и железобетонных конструкций. Несмотря на высокую стоимость инструмент весьма рентабелен, так как значительно сокращает сроки выполнения работ. Сверла выпускаются как для ручных инструментов, так и строительной техники.

- Сверление кафеля и камня – облицовочные плиты отличаются не только твердостью, но и хрупкостью. Сделать в них отверстия даже среднего диаметра – под розетку, совсем не просто. Алмазная коронка выпиливает фрагмент, кафель и камень при этом не испытывают такой нагрузки, повреждения крайне редки.

- Стекло – еще более хрупкий материал, который при обычном сверлении растрескивается и рассыпается осколками с острыми краями. Алмазная коронка, благодаря очень тонкой линии реза, создает узкую полосу воздействия, по сути, просто прорезает, и стекло остается целым даже при формировании отверстий большого диаметра.

Сверление

Инструмент со сплошным слоем применяют при работе с отделкой: вырезание отверстий под коммуникации – газовые трубы, отопление, и подрозетников. В этом случае эстетичность и точность отверстия крайне важны: алмазная чашка позволяет сформировать идеально круглое чистое отверстие в любой керамической плитке или отделочном камне.

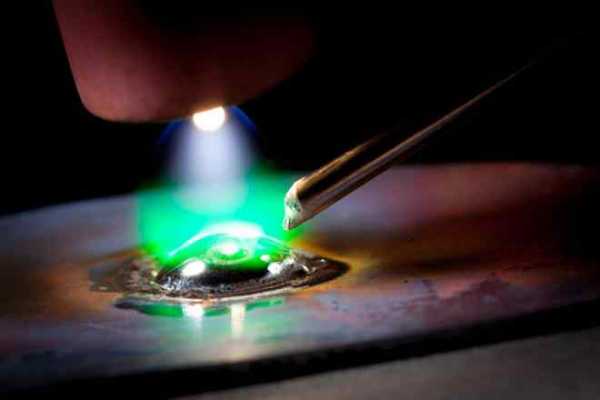

На фото изображен процесс сверления пластины из оргстекла при помощи кольцевого сверла

Сверла кольцевые алмазные диаметром 20 мм с прерывистым слоем подходят для обработки и природного камня, и кирпича, и бетона, и мрамора, и черепицы. При ремонтных работах перед сверлением нужно убедиться, что на участке нет скрытых коммуникаций или каркаса: коронка прорежет железобетонную конструкцию так же легко, как гвоздь в дереве.

Сверло 20 мм

Коронки диаметром в 20 мм выпускаются как со сплошным, так и непрерывным алмазным слоем. Существуют два метода сверления:

- Сухой – чаще всего применяется в быту, так как здесь не возникает надобности в отверстиях большого диаметра и глубины. Сухой способ из-за нагрузки на инструмент более трудоемок, занимает больше времени, при этом образует масса пыли. Поэтому оператор должен быть в респираторе.

- Мокрый метод – при работе во внутреннюю часть инструмента подается под давлением вода и остужает и сверло, и материал. Кроме того вода вымывает образовавшуюся крошку и пыль.

Мокрое сверление производится быстрее более выгодно экономически, а потому и распространено намного шире. Сухой способ – скорее вынужденная мера в тех случаях, когда подача воды невозможна.

Сверла 50 мм

Коронки с диаметром в 50 мм чаще всего применяются для сверления технических и оптических стекол. Здесь огромное значение имеет точность и тонкость реза, но и малый расход материала тоже важен.

Рекомендуемая частота вращения при диаметре от 25 до 50 мм – 1200–2500 оборотов/мин.

Охлаждение обязательно. «Сухорезы», то есть коронки для сухого сверления, применять крайне нежелательно.

Сверла ГОСТ

Алмазные кольцевые сверла регламентирует ГОСТ 24638-85. Стандарт регулирует геометрические параметры изделия и допустимые погрешности, а также материал изготовления для корпуса коронки и держателя.

ГОСТ содержит данные о составе алмазоносного слоя и массе алмазов. В зависимости от типа коронки – C1-2, C2-2, C1-3, используются алмазные порошки разных марок. В категории C1-3 допустимо применение шлифовального и синтетических порошков.

Согласно ГОСТ в комплект входят:

- алмазное сверло;

- 2 кольца;

- инструкция по замене кольца.

Сверла 125 и 160 мм

Алмазные сверла с большим диаметром – более 100 мм, в первую очередь применяются для отбора керна. Сегодня инструмент используют практически во всех строительных и ремонтных работах для сверления отверстий в перегородках и перекрытиях, образования проемов, соединительных отверстий в трубопроводах, сверления труднообрабатываемых материалов – гранита, диабаза, и так далее.

Сверление производится с охлаждением водой или сжатым воздухом.

Преимущество

-

![Преимущество кольцевого сверла для оргстекла]() Алмазные сверла позволяют обрабатывать материал любой твердости и прочности с одинаковой эффективностью.

Алмазные сверла позволяют обрабатывать материал любой твердости и прочности с одинаковой эффективностью. - Высокая точность – алмазная кромка производит очень тонкий рез, который позволяет добиться высочайшей точности.

- Снижение энергозатрат – коронка вырезает сердцевину, а не перерабатывает ее в стружку. В результате при работе алмазным сверлом понадобится меньше времени и куда меньшая мощность.

- Бурение бетонных и железобетонных конструкций происходит неударным методом, что тоже уменьшает потребление электроэнергии.

- В коронке отсутствует мертвая точка, поэтому не возникает надобности предварительном засверливании.

- При сверлении образуется меньше пыли, соответственно, уровень шума тоже значительно ниже.

Заключение

Применение алмазных сверл, несмотря на высокую стоимость, совершенно оправданно. Инструмент значительно сокращает сроки выполнения работ и позволяет обрабатывать материалы, сверление которых обычным методом невозможно – твердые сплавы, камень, а также такие твердые и хрупкие материалы, как стекло и керамика.

Процесс сверления кольцевыми сверлами:

proakril.com

Как подобрать сверло по стеклу и керамике для работы? + Видео

Когда под рукой хороший инструмент – ремонт делается куда быстрее! Вот только одна беда – сколько материалов, столько и инструментов разных нужно, особенно это касается процесса сверления. Можете не сомневаться – сверло по стеклу и керамике станет гордостью вашей «коллекции».

Как правильно подобрать сверло?

На каждый материал найдется свое сверло – в наборе мастера должны быть сверла по бетону и кирпичу, по металлу и пластику, и, конечно же, гордость любой коллекции, алмазное сверло по стеклу и керамике. Бывалый мастер без труда разберется, какое сверло под какую дырку нужно, однако для человека, купившего такой набор, предстоит решить непростую задачу – разобраться во всем этом многообразии.

Сверло по дереву определить легче всего – знакомая с детства спиральная форма, благодаря которой стружка сама удаляется из проделываемой дырки. Для работ по дереву подойдет и перьевое сверло – определить такое вы сможете по его форме, которая напоминает маленькую лопатку с острым треугольником посредине. Такими чаще всего пользуются, когда нужно вырезать крупное отверстие под дверные ручки или замки, поскольку у них большой рабочий диаметр. Правда, в отличие от спирального, перьевое само стружку не удаляет – иногда нужно останавливаться и проделывать это вручную.

Металл одолеют спиральные сверла с большим углом заточки режущей кромки на краю инструмента. Мягкие металлы поддадутся заточке под углом 80-90°, тогда как для чугуна и стали понадобятся сверла с углом заточки не меньше 116°. А очень твердые металлы, например, ту же закаленную сталь, одолеют только заточенные под углом 130-140° инструменты.

В бетонной стене ровную дырку проделают твердосплавные экземпляры, которые по привычке все называют победитовыми – был такой сплав из кобальта и карбида вольфрама в советское время. В наше время в «победитовых» сверлах присутствуют совсем иные сплавы, но название уже не поменять. Сверла по бетону имеют приваренные лазерной сваркой пластины, которые способны выдержать длительную работу без охлаждения.

Каким сверлом сверлить керамическую плитку? С этим материалом можно работать сверлами по бетону или алмазными -– и в том, и в другом случае от вас потребуется немало сноровки. Стекло и особо твердые камни поддадутся только сверлу с алмазным напылением. В вашей коллекции этот будет самый дорогой экземпляр, который требует к себе крайне бережного отношения. Алмазные инструменты представляют собой трубку с алмазным напылением на рабочем конце – таким осуществляется не столько сверление, сколько выцарапывание дырки.

Сверло алмазное по стеклу и керамике – как выбрать лучший экземпляр?

Поскольку работать придется с крайне капризными материалами, то подобрать сверло нужно наилучшее. Существуют три способа изготовления алмазных сверл, в зависимости от которых различается и их качество.

Гальваническим методом изготавливают самые тонкие элементы. Этот способ к тому же имеет самую низкую стоимость, поэтому чаще всего встречаются сверла, изготовленные именно так. Методом порошковой металлургии создают более крепкие инструменты, которые отличаются большей долговечностью и стабильностью работы, однако и стоят они дороже. Самый современный, вакуумный метод позволяет изготавливать наиболее прочные инструменты с повышенной абразивностью – таким сверлом будет легче всего работать, да и стоит оно относительно недорого.

Определить качество сверла можно и по его внешнему виду – на дорогих изделиях вы найдете прописанные по металлу сведения о сплаве, его диаметре, длине инструмента и т.д., тогда как дешевые экземпляры могут вообще продаваться без сопутствующей информации.

Часто сверла бывают разного цвета – это зависит от их финишной обработки. Стальной серый цвет свидетельствует, что никакой особой обработки не было, тогда как черный цвет – признак обработки перегретым водяным паром для большей закалки металла. Если же сверло золотистое, это свидетельствует об уменьшенном внутреннем напряжении металла. Ярко-золотистый оттенок достигается обработкой поверхности нитридом титана и придает инструменту повышенную прочность.

Как и каким сверлом сверлить керамическую плитку?

Какие сверла работают по керамической плитке, мы уже разобрались. Однако остается другой вопрос – как провести работу и ничего не испортить? Лучше задать его себе до того, как вы приступите к работе – процесс этот не из легких и требует большой осторожности и сноровки. Когда нужно просверлить плитку, это делают уже после ее укладки. Само собой разумеется, что при работе нужно использовать только вращение, без вибрации.

Для начала наметьте место будущей дырки – это делается специальным алмазным кернером. Процарапывать метку нужно, вращая кернер, пока не получите лунку диаметром больше, чем центрирующий стержень сверла. Тонким сверлом по бетону делается центрирующее отверстие, а затем высверливается лунка необходимого нам диаметра. Обороты должны быть максимальными, без сильного нажима. Важно обеспечить постоянное охлаждение рабочего места водой. Масло в этих целях использовать нельзя – оно может испортить внешний вид отверстия.

Покоряем стекло и твердый камень!

Стекло, а также гранит и другой зернистый твердый камень можно просверлить только алмазным инструментом. Работа, следует оговориться, для виртуоза, поэтому перед тем, как проделать дырку в нужном месте, лучше потренироваться! Во-первых, делается это на самых максимальных оборотах, строго под прямым углом, медленно и плавно. Дрель не должна дребезжать и вибрировать из стороны в сторону, иначе результат вас не порадует. Лучше всего подложить под стекло деревянный брус – важно, чтобы место работы не провисало, под ним не было пустого пространства, иначе мы рискуем заработать трещину.

Сверлить придется долго – вам может даже показаться, что процесс не идет, но это ощущение ложное. Алмазное напыление слой за слоем будет снимать микроскопические частицы стекла, постепенно формируя очертания дырки. Лучше всего обеспечить постоянное водное охлаждение рабочего места. В некоторых сверлах для этого вставляют специальный картридж с машинным маслом, которое при вращении смачивает поверхность. Те, кто сталкивался с этим процессом, также рекомендуют на обратной стороне стекла клеить скотч – это якобы помогает избежать трещин.

После того, как вы проделали дырку, возьмите обычную мелкую наждачную бумагу и пройдитесь по поверхности стекла в местах сверления, чтобы убрать возможные заусеницы. Сложите бумагу в несколько слоев, чтобы можно было пройтись уголком по краю дырки – иначе в будущем вы можете заработать неприятный порез.

Если алмазного сверла не оказалось под рукой, проделать дырку в стекле можно и древним дедовским способом – на это может уйти больше времени, но результат вы получите. Стекло кладется плашмя на стол, вокруг намеченного заранее места сверления из пластилина делают лунку высотой полтора сантиметра, куда засыпают мелкий кварцевый (не морской ракушечный!) песок. В песок нужно добавить несколько капель воды, чтобы образовалась кашица. В дрель нужно закрепить обычную тонкостенную медную трубку и на минимальных оборотах при самых слабых нажимах серией коротких легких вращений сверлить дырку. Песок въестся в мягкую медь и острыми краешками своих зернышек начнет прогрызать материал.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Сверла алмазные

Алмазные сверла – максимально эффективный вариант оборудования, при помощи которого можно обрабатывать материалы даже повышенной твердости. Производство инструмента основано на методе спекания. Именно такой способ получения рабочих деталей для шлифования или сверления гарантирует высокий показатель плотности.

Сверла в процессе своей эксплуатации, достаточно быстро нагреваются. Следовательно, чтобы эффект от применения оснастки был удовлетворительным, не стоит «разгонять» чересчур высокие скорости. Тем более, что оборудование и без того работает эффективно, давая нужные результаты.

Варианты исполнения

Различия формы насадок – определяющий момент, на который следует опираться в выборе нужных Вам деталей. Насадки могут иметь форму шара, цилиндра, конуса либо иные варианты, каждый из которых может быть актуален в том или ином случае.

Например, конические сверла алмазные шлифуют стеклянные поверхности, диаметр их может варьироваться от показателя в 16 миллиметров и достигать в итоге 85-ти мм.

Самым желанным вариантом исполнения для опытных мастеров могли бы стать позиции, сочетающие необычную сложную форму режущей области с высокой стойкостью инструмента. Но, к огромному сожалению, такого результата добиться производителю вряд ли удастся. Изготовление функционального востребованного инструмента происходит двумя методами:

- Гальванический - дает возможность получить любую конфигурацию, но стойкость кромок таких инструментов оставляет желать лучшего, так как зерна располагаются в один ряд.

- Порошковый способ производства - дает на выходе стойкие долговечные кромки, но диаметр такого алмазного сверла будет всегда большим. Объясняется это просто: для получения прочной детали обязательным условием будет наличие межзерновых зазоров возможных только при увеличенном диаметре.

Применение оборудования на практике

В современном строительстве актуальность использования такого шлифовочного инструмента – неоспорима! С его помощью можно осуществить сверление, шлифование твердой поверхности, направленное на сплавы или чистый материал.

Трудоемкий процесс сверления твердых материалов распространен в разных видах промышленности:

- Оптика, радиоэлектроника;

- Ювелирное мастерство, часовое дело;

- Машино- или приборостроение.

В свое время на смену абразивной суспензии пришли алмазные сверла, сумевшие сократить время получения нужного отверстия с 5-7 минут до аналогичного числа секунд. Сравнивая эти показатели, можно говорить о безусловном преимуществе более современной методики, уже завоевавшей хорошую репутацию.

www.toolspoint.ru

Свёрла по металлу — алмазные, пушечные, ручные, сверла фрезы, наборы сверл, по металлу

Сверла получили широкое распространение в хозяйственной деятельности человека. Наверное, это чуть ли не самый часто использующийся инструмент, подходящий для выполнения всех видов работ – строительных, монтажных, слесарных, столярных и других. Основная область применения сверл – это изготовление новых отверстий, расширение уже существующих (так называемое рассверливание) и выполнение – засверливание – несквозных углублений в материале. Купить сверла по металлу.

Из всего многообразия сверел в зависимости от материала заготовки или детали (сталь, алюминий, чугун, искусственный материал и т.д.), его формы и предела прочности, других характеристик необходимо выбрать наиболее подходящие.Для профессионального применения сверел мы подготовили рекомендации.

сверла москва

Сверла с цилиндрическим хвостовиком

Сверла спиральные средние с цилиндрическим хвостовикомдиаметром от 0,5 до 20,0 мм по ГОСТ 10902 Сверла спиральные средние с цилиндрическим хвостовиком диаметром от 1,0 до 13,0 мм из Р9 Сверла спиральные средние с цилиндрическим хвостовикомдиаметром от 1.0 до 10.0 мм Сверла спиральные средние с цилиндрическим хвостовикомдиаметром от 1.0 до 13.0 мм Сверла с цилиндрическим хвостовикомдиаметром от 0,3 до 20,0 мм из быстрореза HSS Спиральные шлифованные сверла∅ 0,5-16,0 ммпо DIN 338 из быстрореза HSS-G Спиральные шлифованные сверла ? 0,1-16,0 ммпо DIN 338 из быстрореза HSS-E (Co) Сверла с цилиндрическим хвостовикомдиаметром от 1,0 до 13,0 мм из быстрореза HSS в упаковке Спиральные шлифованные сверх короткие сверла ∅ 3,2-6,0 ммпо DIN 1897 из быстрореза HSS-G Спиральные шлифованные короткие сверла ∅ 2,0-13,0 ммпо DIN 1897 из быстрореза HSS-G Спиральные короткие шлифованные сверла ∅ 2,0-13,0 ммпо DIN 1897 из быстрореза HSS-E (Co) Сверла шлифованные с крестовой подточкойдиаметром от 1,0 до 13,0 мм из быстрореза HSSE (Co) в упаковке Сверла ∅ 1,0-13,0 мм с крестовой подточкой и покрытием TiNпо DIN 338 из HSS Спиральные шлифованные сверла ∅ 1,0-13,0 мм из быстрореза HSS-Gс центрирующей режущей частью Сверла шлифованные с крестовой подточкойдиаметром от 1,0 до 13,0 мм из быстрореза HSS в упаковке Сверла шлифованные из HSS с 6-ти гранным хвостовиком 1/4'диаметром от 3,0 до 10,0 мм Сверла шлифованные с крестовой подточкой и покрытием TiNдиаметром от 1,0 до 13,0 мм из быстрореза HSS в упаковке Сверла с редуцированным под дрель хвостовиком диаметром 10 или 13 ммдиаметром от 10,5 до 20,0 мм из быстрореза HSS в упаковке Сверла шлифованные с редуцированным под дрель хвостовиком диаметром 10 или 13 ммдиаметром от 10,5 до 20,0 мм из быстрореза HSS в упаковке Сверла двусторонние для тонких и полых материаловот 2,0 до 6,0 мм из HSS

Свёрла ПРОФИ с цилиндрическим хвостовиком

Спиральные шлифованные короткие из HSSE (Co) сверла ∅ 2,0-13,0 мм по DIN 1897 Специальные сверла фирмы Bohrcraft (Германия)для срезания брызг от сварки Сверла двусторонние для тонких и полых материаловот 2,0 до 8,0 мм из HSS или HSSE Сверла короткие шлифованные с цилиндрическим хвостовиком от 2,0 до 13,0 мм из HSSE (Co5) с углом заточки 130 град Сверла короткие шлифованные с цилиндрическим хвостовиком с покрытием TiALNот 2,0 до 13,0 мм из HSSE (Co5) с углом заточки 130 град Сверла ПРОФИ короткие шлифованные с цилиндрическим хвостовикомот 2,0 до 13,0 мм из HSS Спиральные шлифованные короткие из HSSE (Co) с покрытием TiNсверла ∅2,0-13,0 мм по DIN 1897 Сверла шлифованные с цилиндрическим хвостовикомот 2,0 до 13,0 мм из HSS с крестовой подточкой Сверла шлифованные с цилиндрическим хвостовикомот 2,0 до 13,0 мм из HSS Сверла шлифованные с цилиндрическим хвостовиком обмедненные от 1,0 до 13,0 мм из HSSE (Co8) с углом заточки 130 град Сверла шлифованные с цилиндрическим хвостовиком с покрытием TiALNот 1,0 до 13,0 мм из HSSE (Co8) Сверла шлифованные с цилиндрическим хвостовиком с покрытием TiALNот 1,0 до 13,0 мм из HSSE (Co5) с углом заточки 130 град Сверла шлифованные с цилиндрическим хвостовикомот 0,6 до 16,0 мм из HSS Сверла шлифованные с цилиндрическим хвостовиком обмедненные от 1,0 до 13,0 мм из HSSE (Co5) с углом заточки 130 град Сверла шлифованные с цилиндрическим хвостовиком обмедненные от 0,6 до 16,0 мм из HSSE (Co5) с углом заточки 130 град Сверла шлифованные с цилиндрическим хвостовикомот 0,6 до 13,0 мм из HSS с TiN покрытием Сверла шлифованные с цилиндрическим хвостовиком с покрытием TiALN от 1,0 до 16,0 мм из HSSE (Co5) с углом заточки 130 град Сверла шлифованные с цилиндрическим хвостовиком от 1,0 до 13,0 мм из HSS с усиленным ядром сверла и параболической спиральной канавкой Сверла шлифованные с цилиндрическим хвостовиком от 1,0 до 13,0 мм из HSS TiALN с усиленным ядром сверла и параболической спиральной канавкой Сверла шлифованные с цилиндрическим хвостовиком от 0,6 до 16,0 мм из HSS с TiN покрытием рабочей части сверла

Сверла с коническим хвостовиком

Сверла с коническим хвостовиком ГОСТ 10903-77 из сплава Р6М5 или HSSдиаметром от 6,0 до 80,0 мм Спиральные фрезерованные правые сверла с коническим хвостовикомот ∅ 10,0 до 60,0 мм из быстрореза HSS Спиральные правые сверла с коническим хвостовикомот ∅ 10,0 до 75,0 мм из быстрореза HSS Спиральные правые сверла с коническим хвостовикомот ∅10,0 до 50,0 мм из быстрореза HSSE (Co)

Сверла удлиненные и длинные с коническим и цилиндрическим хвостовиком

Сверла с цилиндрическим хвостовикомдиаметром от 2,0 до 13,0 мм из быстрореза HSS Сверла особо длинные с цилиндрическим хвостовикомдиаметром от 3,0 до 13,0 мм из быстрореза HSS Спиральные длинные шлифованные сверла∅ 1,0 ( L= 56) -∅ 13,0 (L=205 ) ммпо DIN 340 из HSS-G Сверла специальные для тонких и полых материаловот 2,5 до 6,0 мм из HSS Сверла шлифованные длинные с цилиндрическим хвостовиком обмедненные от 1,0 до 13,0 мм из HSSE (Co5) с углом заточки 130 град Сверла длинные шлифованные с цилиндрическим хвостовикомот 0,6 до 13,0 мм из HSS Спиральные шлифованные длинные из HSSE (Co) обмедненныесверла ∅ 2,0-13,0 мм Спиральные шлифованные длинные из HSSE (Co) с покрытием TiNсверла ∅ 2,0-13,0 мм Спиральные сверх длинные шлифованные сверла ∅ 2,0 ( L= 125) -∅ 13,0 (L=480 ) мм по DIN 1869 из HSS-G Сверла сверхдлинные с цилиндрическим хвостовиком от 2,0 до 13,0 мм из HSS с усиленным ядром сверла и параболической спиральной канавкой Сверла сверхдлинные с цилиндрическим хвостовиком от 2,0 до 13,0 мм из HSSE с усиленным ядром сверла и параболической спиральной канавкой Спиральные правые удлиненные сверла с коническим хвостовикомот ∅ 8,0 до 50,0 мм из быстрореза HSS

Сверла твердосплавные

Сверла с твердосплавной режущей частью и цилиндрическим хвостовикомот 2,5 до 13,0 мм Сверла твердосплавные с цилиндрическим хвостовикомот 3,0 до 13,0 мм Сверла спиральные твердосплавные монолитные короткие DXEA от 1,0 до 12,0 мм Сверла спиральные твердосплавные монолитные средние от 1,0 мм до 12,0 мм Сверла спиральные твердосплавные от 1,0 мм до 20,0 мм с TiALN покрытием для нержавеющих и жаропрочных сталей

Сверла конусные и ступенчатые

Сверла конусные из HSS с цилиндрическим хвостовикомразмеры от ∅3-14 до ∅6-30 мм с покрытием TiN и без Сверла конусные с ограничителем из HSS размеры от 2,5-7,8 до 2,5-11,8 мм Сверла ступенчатые из HSS с покрытием TiN и без размеры от ∅4 - 12 до ∅6,5 - 40 мм

Сверла корончатые

Сверла центровочные

Сверла центровочные с углом зенкования 60 град? от 1,0 до 6,3 мм с предохранительным конусом и без Сверла центровочные из HSS с углом зенкования 60 градбез предохранительного конуса ( тип А)

Свёрла левые

Сверла левые шлифованные с цилиндрическим хвостовиком от 1,0 до 13,0 мм из HSS

Свёрла корпусные со сменными пластинами

Корпусные сверла DK2D со сменными пластинами WCMX Корпусные сверла DK3D со сменными пластинами WCMX Корпусные сверла DK4D со сменными пластинами WCMXЛюбое сверло – это инструмент с осевым движением подачи и движением резания вращательного характера, состоящий из режущей и рабочей части, хвостовика и элементов вывода стружки.

Сверла бывают

- цельными,

- сварными,

- с твердосплавными пластинками, в том числе и сменными – так называемые корпусные сверла,

- с заменяемыми головками.

По типу обрабатываемого материала различают

- универсальные,

- сверла по металлу,

- для дерева,

- керамики и стекла,

- бетона,

- кирпича и камня.

Кроме того, существует разделение по конструкции хвостовой и рабочей частей сверл. По первому параметру выделяются:

- конические,

- цилиндрические,

- трех- и четырехгранные,

- шестигранные,

- с хвостовиком SDS (были спроектированы компанией Bosсh для более быстрой замены буров строительных перфораторов), обладающие специализированной направляющей системой, имеется пять подвидов SDS.

- винтовые (спиральные) – наиболее часто встречающееся сверло,

- плоские,

- для глубокого сверления,

- ружейные,

- пушечные,

- центровочные,

- кольцевые,

- одностороннего резания,

- конструкции Жирова,

- конструкции Масарновского и Юдовина.

Мы предлагаем своим клиентам большой выбор сверл, сверла оптом, Алмазное сверло по металлу. которые подойдут для выполнения любого типа работ. Если вы затрудняетесь с подбором инструмента, вы можете проконсультироваться у наших менеджеров, позвонив по бесплатному телефону 8-800-100-39-81.

Сверлильный и резьбонарезной инструмент по металлу и Свёрла по металлу, сверла москваwww.wikselen.ru

Алмазные сверла позволяют обрабатывать материал любой твердости и прочности с одинаковой эффективностью.

Алмазные сверла позволяют обрабатывать материал любой твердости и прочности с одинаковой эффективностью.